Способ изготовления конструктивной детали из композитного материала с огранической матрицей и деталь, изготавливаемая указанным способом

Иллюстрации

Показать всеЗаявленное изобретение относится к способу изготовления конструктивной детали из композитного материала с органической матрицей и к детали, изготавливаемой этим способом. Техническим результатом заявленного изобретения является повышение прочности одновременно по отношению к усилиям сжатия и растяжения в зоне соединения и упрощение осуществления. Технический результат достигается способом изготовления конструктивной детали с проушиной из композитного материала с органической матрицей, согласно которому выполняют волокнистую конструкцию, образующую заготовку, путем плетения прядей волокнистого материала на оправке, содержащей усилительную деталь в своем осевом продолжении (XX), пропитывают заготовки органической смолой и полимеризуют эту смолу. При этом усилительная деталь образует проушину, содержащую отверстие с осью, перпендикулярной к оси (XX), для захождения в него соединительного органа. Причем в усилительной детали, по меньшей мере, на части ее поверхности, находящейся с двух сторон отверстия, вставляют шипы, часть которых выступает наружу. При этом плетение осуществляют вокруг шипов таким образом, чтобы пряди, по меньшей мере, частично пересекались вокруг этих шипов. 2 н. и 10 з.п. ф-лы, 9 ил.

Реферат

Настоящее изобретение касается конструктивной детали из композитного материала с органической матрицей, предназначенной для применения, в частности, в области авиации.

В области авиационной промышленности применяют композитные материалы, армированные волокнами, так как они позволяют получать более легкие детали, чем детали из металлических материалов, и упростить конструкции получаемые при их соединении; в частности, таким образом можно сократить количество деталей. Детали выполняют, например, путем формирования с намоткой пластов волокон, предварительно пропитанных смолой, затем путем их полимеризации, или же путем выполнения заготовки из сухих волокон, которые пропитывают смолой внутри формы, в которой создают вакуум и в которую закачивают смолу под небольшим давлением.

Настоящее изобретение касается изготовления деталей, по меньшей мере, частично из сухих волокон. Как правило, волоконный компонент образован волокнами небольшого диаметра, сгруппированными в пряди или пучки. В качестве волокон могут быть использованы, например, волокна из углерода, стекла или из такого материала, как арамид.

Вариант выполнения конструктивных деталей, таких как тяги, содержащие полый или сплошной корпус, включает формирование волокнистой конструкции путем наматывания, тканья, вязания или плетения сухих прядей вдоль оправки, общий контур которой соответствует контуру получаемой детали. Волокнистую конструкцию можно сформировать из одного или из множества слоев, или ее можно выполнить трехмерной, в зависимости от требуемых свойств, таких как прочность. Комплекс из оправки и покрывающей ее волокнистой конструкции пропитывают смолой, которая после полимеризации образует матрицу, включающую волокнистые элементы. Оправку можно снять или удалить из полученной заготовки или оставить на месте, если она является легкой. Таким образом, получают полую или сплошную заготовку, в случае необходимости, осесимметричной круглой или не круглой формы. Затем ее подвергают механической обработке и, в случае необходимости, оснащают вспомогательными компонентами для получения окончательного конструктивного элемента.

Поскольку деталь соединяют с другими деталями для получения какой-либо конструкции, можно предусмотреть одно или несколько продольных удлинений стенки корпуса заготовки, чтобы выполнить проушины, образующие соединения с другими элементами конструкции, в которую интегрируют деталь. После полимеризации заготовки в удлинениях выполняют отверстия и, в случае необходимости, их обтачивают, чтобы получить проушины. Выполнение отверстий в проушине можно предусмотреть также в начала изготовления.

Заявителем уже был предложен ранее новый способ для изготовления проушины или проушин на конструктивном элементе из композитного материала. В патентной заявке FR 2893532 описан способ изготовления проушины на таком элементе, выполненном, по меньшей мере, локально путем наложения друг на друга первичных композитных слоев волокон.

Задачей изобретения является разработка способа изготовления проушины или проушин на конструктивном элементе из композитного материала, выполняемого путем плетения волокнистого материала на оправке и путем пропитки получаемой заготовки органической смолой.

Из патента US 6890470 известен способ изготовления конструктивного элемента из волокнистого композитного материала. В ходе автоматической операции кругового тканья волокнистый материал в виде прядей накладывают на двойную оправку, в случае необходимости, с включением между двумя слоями предварительно выполненных путем тканья усилительных слоев; одну из оправок удаляют; свободной тканой части придают форму для получения, например, фланцев, все это пропитывают смолой, например, при помощи известной технологии RTM, после чего вторую оправку извлекают из полученной заготовки. Согласно варианту выполнения, между различными ткаными слоями со стороны продольного конца заготовки включают текстильные усилительные элементы. Этот конец остается открытым и содержит два удлинения стенки заготовки, которые образуют промежуточные связи для прохождения элемента соединения с другой конструктивной деталью. Это решение предполагает выполнение двойной проушины из стенки заготовки.

Известен патент US 4704918, в котором раскрыта тяга для передачи усилий, содержащая продольную оправку и усилительные элементы на концах. Весь комплекс покрывают текстильной оболочкой, пропитанной смолой. Сцепление с оболочкой обеспечивают шипы, выполненные в поперечном направлении в усилительных элементах. Усилительные элементы заканчиваются резьбовым отверстием, ориентированным по оси тяги, для крепления соединительного органа завинчиванием.

Предлагается новый способ выполнения промежуточной связи конструктивной детали, который позволяет повысить прочность одновременно по отношению к усилиям сжатия и растяжения в зоне соединения и который является простым в осуществлении.

Согласно изобретению, способ изготовления конструктивной детали с проушиной из композитного материала с органической матрицей, согласно которому выполняют волокнистую конструкцию, образующую заготовку, путем плетения прядей волокнистого материала на оправке, содержащей усилительную деталь в своем осевом продолжении, пропитывают волокнистую структуру органической смолой и полимеризируют эту смолу, при этом упомянутая усилительная деталь и образует упомянутую проушину, содержащую отверстие с осью, перпендикулярной к оси оправки, для захождения соединительного органа, отличается тем, что в усилительной детали, по меньшей мере, на части ее поверхности, находящейся с двух сторон упомянутого отверстия, вставляют шипы, часть которых выступает наружу, при этом плетение осуществляют вокруг шипов таким образом, чтобы пряди волокнистой конструкции, по меньшей мере, частично пересекались вокруг этих шипов.

Для такой детали, как тяга взлетно-посадочного шасси, усиление располагают на каждом конце оправки.

Предпочтительно, чтобы усилительная деталь выполнялась из волокнистого материала и, в частности, из волокнистых материалов, пропитанных органической смолой.

Целесообразно, чтобы усилительная деталь образовывала блок с поперечным сечением прямоугольной или эллиптической формы.

В проушине выполняют отверстие, в которое заходит орган, такой как палец с втулкой, для соединения с другим элементом конструкции. Усилия между втулкой соединительного органа, установленной в проушине, и переплетенными волокнами заготовки передаются, для части втулки, входящей в контакт с усилением, за счет последовательного сдвига между усилительной деталью проушины и матрицей, затем между матрицей и волокнами волокнистой конструкции. Чтобы улучшить механическую прочность детали, когда она подвергается усилиям растяжения и сжатия, выполняют средство в виде шипов, обеспечивающее передачу усилий непосредственно между соединительным органом и волокнами плетеной волокнистой конструкции и усиливающее соединение между плетеной волокнистой конструкцией и усилительной деталью.

Предпочтительно, чтобы шипы располагались в виде решетки, при этом промежуток между шипами позволял разместить, по меньшей мере, одну прядь, и обеспечивал пересечение двух прядей. Высота шипов не должна превышать толщины плетеной конструкции.

Шипы включают в усилительную деталь либо в первой зоне, расположенной между оправкой и зоной отверстия, чтобы повысить прочность и способствовать передаче усилий сжатия, либо во второй зоне, расположенной со стороны отверстия, противоположной оправке, чтобы повысить прочность и способствовать передаче усилий растяжения, либо одновременно в упомянутой первой зоне и в упомянутой второй зоне.

Согласно другому отличительному признаку, шипы выполняют из металла или из углерода.

Далее следует более подробное описание варианта осуществления изобретения со ссылками на прилагаемые чертежи, на которых:

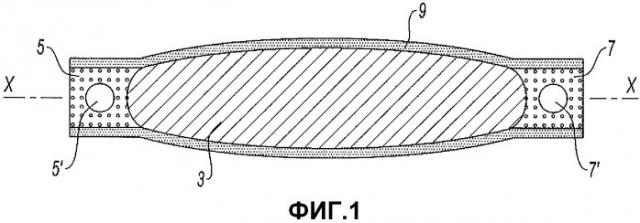

Фиг.1 изображает схематичный вид в осевом разрезе заготовки в соответствии с настоящим изобретением.

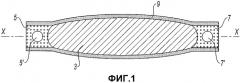

Фиг.2 - вид оправки для выполнения заготовки в соответствии с настоящим изобретением.

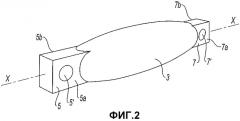

Фиг.3 - вид оправки, показанной на фиг.2, на которой выполнены шипы согласно варианту выполнения изобретения.

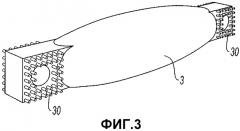

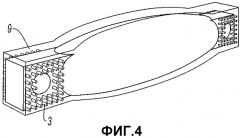

Фиг.4 - вид заготовки, выполненной при помощи оправки, показанной на фиг.3.

Фиг.5 - вид полученной детали после удаления оправки.

Фиг.6 - схематичный вид установки для плетения.

Фиг.7 - схематичный вид относительного расположения прядей оплетки относительно шипов, неподвижно соединенных с усилением проушины.

Фиг.8 - схематичный увеличенный вид в разрезе проушины по плоскости 8-8 фиг.7.

Фиг.9 - схематичный увеличенный вид в разрезе проушины по плоскости 9-9 фиг.7.

Как показано на фиг.1, конструктивную деталь, используемую в авиационной промышленности, такую как тяга взлетно-посадочного шасси, выполняют из заготовки, содержащей оправку 3, контур которой приближается к контуру конечной детали. В данном случае речь идет о варианте осуществления изобретения. Этот вариант не является ограничительным. Оправка является цилиндрической и в целом яйцеобразной с главной осью ХХ и замыкается на своих концах, имеющих закругленную форму. Речь идет о вспомогательном элементе, на котором формируют деталь. Ее удаление, если оно необходимо, должно происходить без затруднений после того, как она выполнит свою функцию внутреннего формования детали. Например, материалу оправки можно придать текучесть и удалить. Вместе с тем, в зависимости от случаев, например, если она является достаточно легкой, ее можно оставить на месте. В частности, ее можно выполнить их волокнистого материала, пропитанного смолой. Длина оправки является длиной конечной детали с учетом соединительных связей.

На двух концах оправки 3 устанавливают усилительную деталь, соответственно 5 и 7. Эта усилительная деталь по существу имеет форму параллелепипеда, одну сторону которого выполняют таким образом, чтобы соответствовать контуру конца оправки. Предпочтительно ее выполняют из волокнистого материала. В усилительной детали выполняют сквозное отверстие 5' и 7' перпендикулярно к главной оси детали 1. Оно служит гнездом для будущего органа с втулкой или другим, не показанным элементом для соединения с другой деталью конструкции. Отверстия можно выполнять после полимеризации смолы.

Усилительную деталь выполняют, например, путем формирования при помощи наложения друг на друга пластов волокон, предварительно пропитанных смолой, затем при помощи предварительной полимеризации этих волокон или путем выполнения заготовки из сухих волокон, которые пропитывают смолой внутри формы, в которой создают вакуум и в которую подают смолу под небольшим давлением.

Комплекс из оправки и усилительных деталей покрывают волокнистой конструкцией 9, образованной прядями волокон, переплетенными вдоль оправки. Как правило, волокнами являются волокна из стекла, углерода, бора или из арамидного материала, известного под зарегистрированным товарным знаком Kevlar®. Плетение является известной технологией, позволяющей получить текстильную конструкцию, в данном случае трубчатую конструкцию, в которой нити или пряди компонента пересекаются с продольными нитями под определенным углом к продольному направлению изделия. В целом плетение на оправке позволяет получать специфические профили, такие как трубы, конусы, изогнутые трубы и т.д.

Машина 20, схематично показанная на фиг.6, содержит множество бобин 22, установленных на держателях, распределенных через угловые промежутки на нескольких уровнях в виде цилиндра 24, коаксиального с покрываемой оправкой. Оправку устанавливают на каретке, которая перемещается вдоль оси цилиндра 24 по мере формирования оплетки. Переплетение прядей 23, разматываемых с бобин, осуществляют непрерывно по кругу на оправке, выполняя трубу. Пряди удерживают в натянутом положении при помощи коаксиального кольца 25.

Согласно варианту осуществления, оплетку выполняют трехмерной как в осевом направлении, так и в радиальном, при этом пряди сплетают друг с другом таким образом, чтобы слои было невозможно разделить. Процесс плетения осуществляют путем относительного изменения положения держателей прядей между собой. Угол прядей выбирают в диапазоне от 20° до 80°. Согласно другому варианту выполнения, плетение выполняют одним слоем с возможным наложением нескольких слоев друг на друга.

На фиг.2 в изометрии показана оправка 3, соединенная с двумя усилениями 5 и 7. Усилительные детали имеют форму параллелепипеда с двумя противоположными главными сторонами 5а, 5b и 7a, 7b, параллельными оси ХХ заготовки. Ширина этих сторон меньше наибольшего диаметра оправки 3, и в них выполняют отверстие 5', соответственно 7', предназначенное для захождения в него соединительного органа детали. Толщина усилительной детали меньше ширины главных сторон.

Согласно изобретению, на главных сторонах 5а, 5b и 7a, 7b усилительных деталей располагают шипы 30, как показано на фиг.3. Эти шипы, выполненные из углерода или из металла, имеют диаметр, например, от 1 до 3 мм и закреплены в массе усиления, образуя точки крепления. Они распределены в виде решетки вокруг отверстий 5' и 7' с шагом в направлении, параллельным оси ХХ, и с шагом в направлении, поперечном по отношению к этой оси, например, с плотностью от 1 до 3 шипов на см2. В представленном примере шипы расположены равномерно. Высота шипов не превышает толщины будущей волокнистой конструкции.

Шипы 30 располагают в усилительной детали либо в первой зоне, расположенной между оправкой 3 и зоной отверстия 5', 7', либо во второй зоне, расположенной с другой стороны отверстия 5', 7, противоположной оправке 3, либо одновременно в упомянутой первой зоне и в упомянутой второй зоне.

Таким образом, усиливают соединение между усилительной деталью и волокнистой конструкцией 9, если тяга должна работать либо на сжатие, либо на растяжение, либо на сжатие и растяжение.

Согласно предпочтительному варианту осуществления, шипы выполняют в виде штырей, которые проходят через усиление и выступают из него с двух сторон. В этом случае усилительные детали предпочтительно выполняют волокнистым. Таким образом, обеспечивают эффективное сцепление с волокнами оплетки.

После выполнения комплекса из оправки и усилительных деталей производят плетение прядей вокруг этой оправки, установив ее в машину, типа показанной выше. Плетение начинают на одном конце комплекса и завершают на выходе на другом конце, см. фиг.4. Плетение является классическим, за исключением зоны усилительных деталей. В этой зоне плетение прядей осуществляют таким образом, чтобы они пересекались вокруг шипов 30. Прядь можно также разделить и завести с двух сторон шипа. На фиг.7 показан пример расположения прядей 23 в зоне усилительных деталей 5 и 7. Пряди образуют крестовину вокруг шипов 30. При этом выполняется задача обеспечения механического крепления оплетки вокруг усилительных деталей 5 и 7. Благодаря такому расположению, осевые усилия передаются на соединительный орган, находящийся в отверстии, частично непосредственно от соединительного органа на оплетку и частично от соединительного органа на усилительную деталь, затем от усилительной детали на оплетку через шипы одновременно за счет сдвига матрицы.

В зависимости от положения шипов на усилительной детали с одной и другой стороны от отверстия относительно корпуса тяги можно усилить соединение между усилительной деталью и плетеной композитной конструкцией 9, если тяга должна работать либо на сжатие, либо на растяжение, либо одновременно на сжатие и растяжение.

Необходимо отметить, что усилия между усилительной деталью и композитной волокнистой конструкцией передаются в основном через матрицу, образующую границу раздела между усилительной деталью и конструкцией. Шипы работают на сдвиг, но их основной функцией является предупреждение раздвигания между двумя входящими друг с другом в контакт стенками; в основном они работают на растяжение/сжатие и усиливают сопротивление расслоению.

Как показано на фиг.7, в усилении предварительно выполняют отверстие 7', и в этом случае шипы располагают на минимальном расстоянии от отверстия, чтобы обеспечить правильное плетение вокруг шипов. Вместе с тем, можно предусмотреть также выполнение отверстия после плетения и полимеризации проушины.

На фиг.8 и 9 в разрезе показано одно из двух усилений, образующих проушины после плетения волокнистой конструкции, в случае, когда шипы 30 являются сквозными. Например, в данном случае через усилительную деталь 5 проходят семь шипов 30, расположенных перпендикулярно к оси ХХ и к главным сторонам. Плетение волокнистой конструкции 9 осуществляют вокруг двух концов шипов 30. В частности, на фиг.9 показано расположение шипов с двух сторон отверстия 5'.

После завершения плетения осуществляют пропитку заготовки. Для этого применяют технологию пропитки, такую как технология RTM, что является сокращением от “Resin Transfer Molding”. Согласно этой технологии, как известно, заготовку помещают в полость формы, соответствующей форме выполняемой детали. В форме создают вакуум и внутрь формы впрыскивают смолу с низкой вязкостью. Затем производят полимеризацию смолы с образованием матрицы, доводя комплекс до температуры полимеризации. Необходимо отметить, что на этом этапе, в случае необходимости, завершают полимеризацию материала, образующего усилительную деталь.

В зависимости от структуры оправки 3 ее можно удалить во время этапа полимеризации или после него или ее можно сохранить. В конечном счете, получают деталь, показанную в осевом разрезе на фиг.5, со стенкой 9, образованной оплеткой в матрице. На концах эта деталь содержит проушину, включающую усилительную деталь. В отверстие проушины вставляют втулку, проходящую от одной стороны к другой.

Предпочтительный, но не ограничительный вариант осуществления содержит следующие этапы:

Выполняют оправку из волокнистого материала, предварительно пропитанного органической смолой.

Отдельно выполняют усилительную деталь или усилительные детали, тоже из волокнистого материала, предварительно пропитанного органической смолой.

В усилительную или усилительные детали вставляют шипы, в случае необходимости, с использованием вибрации, применяя, например, технологию, называемую “z-pinning”.

Соединяют и склеивают оправку и усилительную деталь или детали.

Производят предварительную полимеризацию пропитанного комплекса, чтобы им можно было манипулировать и выполнять оплетку без деформации.

Производят плетение волокнистой конструкции, образующей заготовку, вокруг оправки с усилительной или усилительными деталями.

В заготовку закачивают смолу, после чего осуществляют полную полимеризацию детали путем совместного обжига.

Соединения подвергают механической обработке и вставляют втулки соединительного органа.

1. Способ изготовления конструктивной детали с проушиной из композитного материала с органической матрицей, согласно которому выполняют волокнистую конструкцию (9), образующую заготовку, путем плетения прядей волокнистого материала на оправке (3), содержащей усилительную деталь (5, 7) в своем осевом продолжении (XX), пропитывают заготовки органической смолой и полимеризуют эту смолу, при этом упомянутая усилительная деталь образует упомянутую проушину, содержащую отверстие (5', 7') с осью, перпендикулярной оси (XX), для захождения в него соединительного органа, отличающийся тем, что в усилительной детали (5, 7), по меньшей мере, на части ее поверхности, находящейся с двух сторон упомянутого отверстия (5', 7'), вставляют шипы (30), часть которых выступает наружу, при этом плетение осуществляют вокруг шипов таким образом, чтобы пряди, по меньшей мере, частично пересекались вокруг этих шипов.

2. Способ по п.1, согласно которому усилительную деталь (5, 7) располагают на каждом конце оправки (3).

3. Способ по п.1, согласно которому усилительную деталь выполняют из волокнистого материала.

4. Способ по п.3, согласно которому усилительную деталь выполняют из волокнистого материала, пропитанного органической смолой.

5. Способ по п.4, согласно которому оправку выполняют из волокнистого материала, пропитанного смолой, смолу оправки и усилительные детали подвергают предварительной полимеризации перед плетением волокнистой конструкции и весь комплекс подвергают полной полимеризации после впрыскивания смолы в волокнистую конструкцию.

6. Способ по п.1, согласно которому усилительная деталь имеет прямоугольное поперечное сечение.

7. Способ по п.1, согласно которому шипы (30) вставляют в усилительную деталь либо в первой зоне, расположенной между оправкой (3) и зоной отверстия (5', 7'), либо во второй зоне, расположенной с другой стороны отверстия относительно оправки, либо одновременно в упомянутой первой зоне и в упомянутой второй зоне.

8. Способ по п.1, согласно которому шипы (30) располагают в виде решетки, при этом промежуток между шипами позволяет разместить, по меньшей мере, одну прядь (23) и обеспечивает пересечение двух прядей (23).

9. Способ по п.1, согласно которому высота шипов (23) не превышает толщину оплетки.

10. Способ по п.1, согласно которому шипы выполняют из металла или из углерода.

11. Деталь, полученная при помощи способа по п.1, содержащая продольный корпус и одинарную проушину, по меньшей мере, на одном из концов корпуса.

12. Деталь по п.11, содержащая одинарную проушину на каждом конце, образуя тягу.