Повторно закрываемое открывное устройство для упаковок для текучих пищевых продуктов

Иллюстрации

Показать всеПовторно закрываемое открывное устройство (3, 3') для упаковок (1) для текучих пищевых продуктов содержит корпус (10), установленный вокруг протыкаемого участка (4) упаковки и ограничивающий сквозное выливное отверстие (11); съемную резьбовую крышку (12), которая навинчена на корпус для закрывания выливного отверстия; зацепляющий выливное отверстие трубчатый режущий элемент (15), имеющий на одном осевом конце режущее средство (31), которое взаимодействует с протыкаемым участком для открывания упаковки; первое соединительное средство (13), присоединяющее крышку к режущему элементу, которое при отвинчивании крышки от корпуса проталкивает режущий элемент в направлении протыкаемого участка; второе соединительное средство (14), присоединяющее корпус к режущему элементу, которое при использовании подает режущий элемент в протыкаемом участке по заданной траектории (Р) протыкания в ответ на отвинчивание крышки; причем траектория (Р) протыкания режущего элемента при отвинчивании крышки от корпуса имеет первый участок (Р) только осевого движения, за которым следует второй участок (Р), имеющий как осевой компонент, так и вращательный компонент движения. 9 з.п. ф-лы, 12 ил.

Реферат

Настоящее изобретение относится к повторно закрываемому открывному устройству для запечатанных упаковок для текучих пищевых продуктов.

Уровень техники

Как известно, множество текучих пищевых продуктов, таких как фруктовый сок, молоко UHT - ультравысокотемпературной пастеризации, вино, томатный соус и т.д. продается в упаковках, изготовленных из стерилизованного упаковочного материала.

Типичным примером этого вида упаковки является упаковка параллелепипедной формы для жидких или текучих пищевых продуктов, известная как Tetra Brik Aseptic (зарегистрированная торговая марка), которая изготавливается сгибанием и запаиванием ламинированного упаковочного полосового материала. Этот упаковочный материал имеет многослойную структуру, содержащую слой основного материала, например, бумаги, покрытый с обеих сторон слоями термоплавкого пластикового материала, например, полиэтилена. В случае стерильных упаковок для продуктов длительного хранения, таких как UHT молоко, этот упаковочный материал содержит также слой кислородобарьерного материала, например, алюминиевой фольги, который накладывается на слой термоплавкого пластикового материала и последовательно покрывается другим слоем термоплавкого пластикового материала, образуя внутреннюю поверхность упаковки, которая в конечном счете контактирует с пищевым продуктом.

Упаковки этого типа обычно производятся на полностью автоматизированных упаковочных машинах, где формируется непрерывный рукав из рулонного упаковочного материала; рулон упаковочного материала стерилизуется в упаковочной машине, например, путем нанесения химического стерилизующего средства, такого как раствор перекиси водорода, которое при завершении стерилизации удаляется с поверхностей упаковочного материала, например, испаряется при нагревании; стерилизованный таким образом рулон упаковочного материала содержится в закрытой стерильной среде, складывается и запаивается продольно для образования вертикального рукава.

Этот рукав наполняется стерилизованным или стерильно обработанным пищевым продуктом, запаивается, а затем разрезается поперечными разрезами, на одинаковом расстоянии друг от друга, для образования пакетов в виде подушек, которые потом механически складываются, образуя соответствующие готовые упаковки, например, упаковки, имеющие по существу параллелепипедную форму.

Альтернативно, упаковочный материал может быть порезан на заготовки, преобразовывающиеся на формовочных валах в упаковки, которые заполняются пищевым продуктом и закрываются. Примером этого типа упаковки служит так называемая упаковка с «крышеобразным верхом», известная под торговой маркой Tetra Rex (зарегистрированный товарный знак).

Для открывания ранее указанных упаковок были предложены разные решения, первое из которых описано в патентах США 4,655,387 и 4,410,128 и включает образование в углу клапана упаковки преференциальной линии отрыва, образованной последовательной перфорацией, продолжающейся сквозь наружные слои упаковочного материала до слоя барьерного материала. Такая упаковка открывается поднятием клапана и надрезанием или надрыванием вдоль перфорации. Очевидно, что после открывания упаковки такого типа не могут быть повторно закрыты, и с ними надо обращаться осторожно, пока не будет потреблен весь пищевой продукт, чтобы избежать пролития их содержимого.

Чтобы устранить этот недостаток, вышеуказанные упаковки были снабжены повторно закрываемыми открывными устройствами, которые по существу содержат ограничивающий сквозное отверстие корпус, расположенный на отверстии или на протыкаемом или удаляемом участке стенки упаковки, и крышку, шарнирно соединенную с корпусом. Эта крышка обычно отформована за одно целое с корпусом и исходно приварена к ней по окружающему отверстие периферическому краю тонким, хрупким, кольцевым соединительным участком. При открывании крышка способна перемещаться между закрытым положением, герметично взаимодействующим с корпусом, и открытым положением.

В другом варианте также используются отдельные резьбовые крышки, которые исходно привинчены к корпусу. В этом случае крышка обычно составляет одно целое с кольцом индикации вскрытия, коаксиально соединенным с ней хрупкими радиальными элементами. Точнее говоря, эта крышка припрессована к корпусу таким образом, чтобы устойчивое к внешним воздействиям кольцо защелкивалось после резьбового участка корпуса, расположенного ближе всего к упаковке. Когда упаковку открывают, хрупкие соединительные элементы обрываются, чтобы отделить крышку от указанного кольца, которое остается на своем вместе.

Существует одна проблема с описанными открывными устройствами и она заключается в том, что при распечатывании упаковки крышка должна отделяться от корпуса или устойчивого к внешним воздействия кольца почти без усилия. Для этой цели открывные устройства выполнены из легко ломающегося пластикового материала, обычно полиэтилена.

Однако недостатком полиэтилена является его низкие кислородобарьерные свойства. Так что когда отверстие выполнено через всю толщину упаковочного материала, на нем со стороны упаковочного материала, образующего внутреннюю часть упаковки, должен использоваться дополнительный закрывающий элемент или «заплатка» из небольшого куска термопластиковой пленки, а противоположная сторона упаковочного материала должна иметь кислородобарьерный элемент, например, в виде отрывного язычка, прикрепленного к заплатке и содержащего алюминиевый слой.

Тем не менее, снабжение упаковки барьерным элементом и заплаткой означает дополнительную работу с упаковочным материалом перед его стерилизацией, сгибанием и запаиванием в вертикальный рукав, что увеличивает время и стоимость производства подобной упаковки.

Кроме того, после открывания крышки потребитель должен также удалить барьерный элемент, чтобы получить доступ к содержимому упаковки.

В другом варианте это отверстие может проходить только через базовый слой упаковочного материала и полностью закрываться, когда на базовый слой накладываются слои термоплавкого пластика и барьерного материала.

Однако и в этом случае также при открывании упаковки от потребителя требуется выполнить два последовательных действия: откупорить крышку, проколоть или удалить материал, закрывающий отверстие в базовом слое для доступа к содержимому упаковки.

Поэтому были предложены повторно закрываемые открывные устройства, выполненные для открывания упаковки в одно действие, даже если для доступа к ее содержимому требуется проколоть упаковочный материал.

В решении, описанном, например, в международной публикации WO 95/05996, открывные устройства этого типа по существу содержат корпус, имеющую цилиндрическую манжету, ограничивающую выливное отверстие и установленную вокруг протыкаемого участка упаковки, съемную крышку, привинченную к наружной стороне манжеты корпуса для закрывания выливного отверстия, и по существу трубчатый цилиндрический режущий элемент, закрепленный внутри манжеты корпуса и взаимодействующий с протыкаемым участком упаковки для его частичного, т.е. за исключением участка с небольшим углом, отделения от соответствующей стенки.

Этот режущий элемент приводится в действие крышкой посредством односторонней передачи храпового типа, которая запускается при снятии крышки с манжеты. В специфическом случае, описанном в вышеуказанной международной заявке на патент, этот режущий элемент воздействует на протыкаемый участок своим торцевым краем, расположенным параллельно протыкаемому участку и имеющим целый ряд зубьев треугольной формы и одинаковой высоты.

В фактическом использовании этот режущий элемент перемещается спирально относительно корпуса из поднятого исходного положения, в котором торцовые зубья обращены на протыкаемый участок, в последующие нижние положения прорезания, в которых эти зубья одновременно взаимодействуют с протыкаемым участком.

Недостаток открывных устройств вышеуказанного типа заключается в том, что зубья стремятся «зажевать» материал протыкаемого участка, образуя рваный, истертый, режущий край, лоскуты которого могут выступать из выливного отверстия и порой изменять направление струи пищевого продукта при его выливании. Кроме того, отрезанная часть протыкаемого участка остается висеть внутри упаковки и при использовании продукта имеет тенденцию по меньшей мере частично закупоривать пропускное сечение выливного отверстия, тем самым серьезно мешая вытеканию продукта из упаковки.

Чтобы улучшить отрыв протыкаемого участка от остального упаковочного материала было предложено изготовить режущий элемент из материала более жесткого (например, полипропилен), чем материал корпуса и крышки (обычно выполнены из полиэтилена). Однако это может привести к тому, что торцевые зубья режущего элемента сделают слишком хрупкими, и они будут ломаться во время перемещения и/или при открывании упаковки, а, кроме того, попадать внутрь пищевого продукта.

Для повышения эффективности режущего элемента были предложены различные решения, наиболее важные из которых описаны в EP-B-1513732 и опубликованной заявке США 2005/0242113.

В первом из вышеуказанных технических решений режущий элемент, пробивающий стенку упаковки, направляется таким образом, что его перемещение включает первый участок движения только по вертикали и второй участок только горизонтального вращения.

Во втором техническом решении перемещение режущего элемента при раскупоривании упаковки включает первый участок движения по спирали и второй участок горизонтального вращения.

Несмотря на то, что качество отрезания протыкаемого участка от остального упаковочного материала улучшается, все вышеуказанные технические решения еще недостаточны для успешного выполнения чистого разреза без неровных участков, выступающих в выливное отверстие, а также для устранения проблемы с отрезанной частью протыкаемого участка, которая может мешать выливанию продукта из упаковки.

В итоге следует отметить, что вышеперечисленные ограничения особенно ощутимы, когда протыкаемый участок упаковки выполнен из очень прочного материала, как например, барьерный материал, покрытый катализированным с органическим металлом или металлоценом полимером. В этом случае протыкаемый участок склонен скорее «вытягиваться», чем отрываться под воздействием режущего элемента, оставляя на режущем элементе волокна, которые могут попасть в пищевой продукт.

Существо изобретения

Задача настоящего изобретения состоит в создании повторно закрываемого открывного устройства, предназначенное для более эффективного прорезывания протыкаемого участка, по сравнению с уже известными открывными устройствами, и, в то же время, предоставляющее верное решение проблемы с отрезанной частью, препятствующей выливанию продукта.

По настоящему изобретению обеспечено повторно закрываемое открывное устройство для запечатанной упаковки для текучего пищевого продукта, которое имеет ось и содержит:

корпус, установленный вокруг протыкаемого участка указанной упаковки и ограничивающий сквозное выливное отверстие коаксиально указанной оси;

съемную резьбовую крышку, которая привинчивается к корпусу, чтобы закрыть выливное отверстие;

трубчатый режущий элемент, зацепляющий выливное отверстие и имеющий с одного осевого конца режущее средство, которое взаимодействует с протыкаемым участком для распечатывания упаковки;

первое соединительное средство, соединяющее крышку с режущим элементом, которое при использовании, когда крышка снята с корпуса, проталкивает режущий элемент в направлении протыкаемого участка; и

второе соединительное средство, присоединяющее корпус к указанному режущему элементу, которое при использовании подает режущий элемент по заданной траектории протыкания через протыкаемый участок в ответ на отвинчивание крышки;

Кроме того, открывное устройство отличается тем, что содержит в указанной протыкающей траектории режущего элемента, когда крышка снята с корпуса, первый участок чистого смещения вдоль указанной оси, за которым следует второй участок, имеющий как осевую, так и вращательную составляющие движения вокруг этой оси.

Используя силу передвижения режущего элемента можно разрезать протыкаемый участок упаковки, не оставляя волокон, даже если используется внутренний слой из высокоэластичного термоплавкого пластикового материала.

Комбинированное вращательно-смещающее движение, которое сопровождает чисто осевое смещающее движение, гарантирует, что отрезанная часть материала сворачивается отдельно от выливного пропускного сечения. Т.е. эта отрезанная часть материала помещается между корпусом и режущим элементом, так что она не мешает вытеканию пищевого продукта.

Другой момент, связанный с известными открывными устройствами, состоящими как из трех частей, т.е. содержащими корпус, крышку и режущий элемент, так и из двух, т.е. без режущего элемента - это предельный диаметр ограниченного корпусом выливного отверстия.

Как известно, верхняя стенка упаковок, выполненная из рукава упаковочного материала, имеет уплотнительные пояски, уменьшающие область, доступную для применения на этой стенке открывного устройства. Точнее говоря, по средней линии верхняя стенка пересекается копланарным ей сфальцованным плоским поперечным уплотнительным пояском, и оконечной частью плоского продольного уплотнительного пояска, перпендикулярного поперечному уплотнительному пояску. Продольный уплотнительный поясок продолжается параллельно участку верхней стенки упаковки и оттуда вниз вдоль боковой и нижней стенки упаковки.

Аналогичным образом в упаковках, образованных на формовочных валах, верхняя стенка также пересекается по средней линии копланарным ей сфальцованным плоским поперечным уплотнительным пояском.

В обоих случаях открывные устройства не могут применяться на уплотнительных поясках упаковок как вследствие проблем, вызванных запаиванием открывных устройств на неровных поверхностях, так и по причине необходимости обеспечить эффективное укупоривание упаковок.

В результате открывные устройства, как правило, всегда используются на небольших плоскостях, примыкающих к уплотнительным пояскам на верхней стенке упаковок, что, без сомнения, ограничивает их максимальный размер.

Это особенно важно в свете возрастающего числа физически непохожих пищевых продуктов, которые упаковываются сейчас описанным выше способом, т.е. в упаковки из бумажного упаковочного материала. Точнее говоря, некоторые пищевые продукты, в частности, полужидкие продукты или продукты, содержащие волокна или частицы, неизбежно нуждаются в больших открывных устройствах для обеспечения ровного выливания продукта без закупоривания.

Поэтому другая задача этого изобретения - обеспечить повторно закрываемое открывное устройство, имеющее выливное отверстие больше, чем у известных открывных устройств, и которое в то же время может быть применено на ограниченном пространстве, доступном на упаковках текучих пищевых продуктов, не создавая помех уплотнительным пояскам.

По настоящему изобретению обеспечено повторно закрываемое открывное устройство для запечатанной упаковки для текучего пищевого продукта, содержащее корпус, установленный вокруг отверстия или протыкаемого участка указанной упаковки и ограничивающий сквозное выливное отверстие, и съемную крышку, установленную на этой корпусе для закрывания выливного отверстия;

Это открывное устройство отличается тем, что указанный корпус содержит первый и второй участки, расположенные под углом друг к другу и закрепленные на соответствующих стенках упаковки также под углом друг к другу, так чтобы они проходили через грань между стенками.

На основании вышеуказанной конфигурации можно максимизировать диаметр выливного отверстия и тем самым значительно улучшить вытекающую из упаковки струю пищевого продукта.

Следует отметить, что описанная конфигурация корпуса открывного устройства применима не только для открывных устройств, состоящих из трех частей (таких как устройство, на которое будет дана ссылка в следующем описании), но и для двухкомпонентных открывных устройств, т.е. не имеющих режущего элемента, которые поэтому могут использоваться вокруг протыкаемых или смещаемых участков упаковки, а также вокруг сквозных отверстий, проделанных через всю толщину упаковочного материала.

Другие вопросы, связанные с известными открывными устройствами, состоящими как из трех частей, т.е. содержащими корпус, крышку и режущий элемент, так и двухкомпонентными, т.е. без режущего элемента, занимаются проблемой достижения максимальной легкости, с которой продукт может быть выпит прямо из упаковки, и сведением к минимуму усилия, затрачиваемого потребителем при открывании упаковки.

Поэтому другая задача настоящего изобретения - обеспечить повторно закрываемое открывное устройство, предназначенное для решения по меньшей мере одного из вопросов, о которых идет речь в предыдущем параграфе.

По настоящему изобретению обеспечено повторно закрываемое открывное устройство для запечатанной упаковки для текучего пищевого продукта, которое содержит:

корпус, имеющий кольцевой фланец основания, установленный вокруг отверстия или протыкаемого участка указанной упаковки, трубчатую цилиндрическую манжету, выступающую из указанного фланца на стороне, противоположной той, которая прикреплена к упаковке, ограничивающую сквозное выливное отверстие и имеющую резьбу; и

установленную на указанной манжете корпуса съемную крышку для закрывания выливного отверстия зацеплением нанесенной на крышку резьбы, с резьбой манжеты;

Это открывное устройство отличается тем, что указанная манжета содержит на своей наружной цилиндрической поверхности по меньшей мере один абсолютно гладкий участок, продолжающийся между двумя отдельными образующими линиями этой поверхности и создающий удобную опору для рта в случае, когда пищевой продукт потребляется непосредственно из упаковки.

В одном возможном варианте указанная резьба манжеты продолжается по наружной цилиндрической поверхности и прерывается указанным гладким участком.

Такое простое решение путем образования гладкого поддерживающего губы участка на манжете с наружной резьбой, установленной на корпусе, обеспечивает большее удобство при питье из упаковки.

В другом варианте вся наружная цилиндрическая поверхность этой манжеты является гладкой, а резьба образована на противоположной внутренней цилиндрической поверхности, ограничивающей выливное отверстие.

Кроме того, крышка содержит круговую торцевую стенку и две выступающие из нее коаксиально по существу цилиндрические боковые стенки, образующие между собой кольцевой зазор, свободно вмещающий указанную манжету корпуса; радиальная внутренняя боковая стенка этой крышки имеет на своей поверхности, обращенной к указанному зазору, резьбу, зацепляющую резьбу корпуса.

Такая конфигурация крышки и корпуса открывного устройства по изобретению имеет следующие преимущества:

высшая степень комфорта при потреблении продукта непосредственно из упаковки, т.к. рот располагается на совершенно гладкой поверхности;

крышка, имеющая наружную боковую стенку, не касающуюся манжеты корпуса (крышка присоединена к корпусу радиальной внутренней стенкой). Это означает, что, когда потребитель зажимает упаковку в руках, чтобы ее открыть, наружная боковая стенка деформируется, вследствие чего делается мягкой на ощупь, создавая ощущение, что упаковку легко открыть;

наружная боковая стенка крышки без труда может быть снабжена устойчивой к внешним воздействиям перемычкой, которая закрывает только угловой участок нижнего края наружной боковой стенки и отгибается при открывании наружу. В этом случае, поскольку наружная боковая стенка не имеет резьбы, эта перемычка при вращении наружу во время открывания упаковки, никоим образом не препятствует снятию крышки.

Предпочтительный неограничивающий вариант выполнения настоящего изобретения ниже описан в качестве примера со ссылкой на прилагаемые чертежи, на которых:

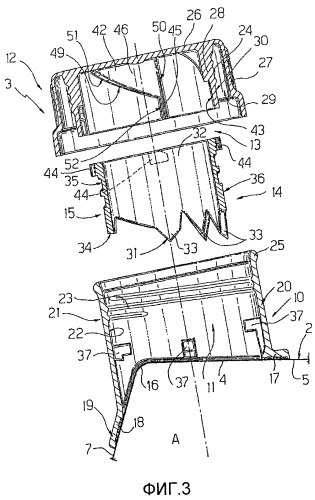

Фиг.1 - вид в перспективе запечатанной упаковки для текучего пищевого продукта, особенностью которой является повторно закрываемое открывное устройство по настоящему изобретению;

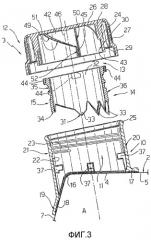

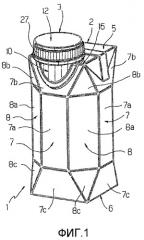

Фиг.2 и 3 - крупномасштабные подетальные виды сбоку, частично в сечении, открывного устройства, показанного на Фиг.1;

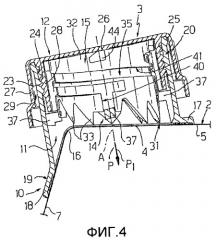

Фиг.4-8 - сечения открывного устройства по изобретению на промежуточных этапах распечатывания упаковки;

Фиг.9 и 10 - виды сбоку и частично в сечении открывного устройства по изобретению в стадиях, показанных на Фиг.5 и 6 соответственно;

Фиг.11 - частичное сечение варианта открывного устройства, показанного на Фиг.1-10.

Фиг.12 - вид в перспективе корпуса открывного устройства, показанного на Фиг.11.

Позицией 1 на Фиг.1 обозначена в целом запечатанная упаковка для текучих пищевых продуктов, которая выполнена из листового упаковочного материала и снабжена на верхнем участке 2 повторно закрываемым открывным устройством 3 из пластикового материала.

Открывное устройство 3 присоединяется к верхнему участку 2 упаковки 1 традиционными скрепляющими системами, такими как адгезивы, либо микрофламбирование, индукция постоянного тока, ультразвук, лазер или иные термосваривающие технологии.

Упаковочный материал имеет многослойную структуру, содержащую слой базового материала, например, бумаги, покрытый с обеих сторон слоями термоклеевого пластикого материала, например, полиэтилена. В случае стерильных упаковок для продуктов длительного хранения, таких как молоко UHT, этот упаковочный материал также содержит слой газонепроницаемого материала, например, алюминиевая фольга, который накладывается на слой термоклеевого пластикового материала и последовательно покрывается одним или более слоев термоклеевого пластикового материала. Внутренний слой термоклеевого пластикового материала, контактирующий с продуктом, при использовании может, например, быть выполнен из прочного, в частности, хорошо растягивающегося, катализированного металлоценом полиэтилена с низкой линейной плотностью (LLD).

В неограничивающем примере, показанном на прилагаемых чертежах, упаковка 1 представляет собой вид, описанный в Европейской заявке EP-A-1338521.

Точнее говоря, упаковка 1 содержит четырехугольную (в показанном примере прямоугольную или квадратную) верхнюю стенку 5, четырехугольную (в данном случае, прямоугольную или квадратную) нижнюю стенку 6, четыре боковые стенки 7, продолжающиеся между верхней стенкой 5 и нижней стенкой 6, и четыре угловые стенки 8, каждая из которых находится между соответствующей парой соседних с ней боковых стенок 7 и также продолжается между верхней стенкой 5 и нижней стенкой 6.

Каждая боковая стенка 7 содержит прямоугольный промежуточный участок 7а и противоположные, соответственно верхние и нижние равнобедренные трапецевидные оконечные части 7b, 7c, меньшие основания которых равны и образованы противоположными горизонтальными сторонами промежуточного участка 7а, а бОльшие совпадают с соответствующими сторонами верхней стенки 5 и нижней стенки 6.

Каждая угловая стенка 8 содержит прямоугольный промежуточный участок 8а и противоположные, соответственно верхние и нижние треугольные оконечные участки 8b и 8c, основания которых равны и образованы противоположными горизонтальными сторонами промежуточного участка 8а, а вершины совпадают с соответствующими углами верхней стенки 5 и нижней стенки 6. Другими словами, на конфигурации Фиг.1 верхние оконечные участки 8b имеют обращенные вверх вершины, а нижние оконечные участки 8с имеют вершины, обращенные вниз.

На стороне, обращенной внутрь упаковки 1, каждый оконечный участок 7b, 7c, 8b, 8c образует угол с примыкающей верхней стенкой 5 или нижней стенкой 6 более 90°, но менее 180°.

При использовании открывное устройство 3 закрывает протыкаемый участок 4 упаковки 1, при этом протыкаемый участок 4 можно отделить, по крайней мере, частично от остального упаковочного материала, чтобы дать возможность продукту вытекать из упаковки 1.

Со ссылкой на прилагаемые чертежи открывное устройство 3 имеет ось А и содержит корпус 10, установленную на упаковке 1 вокруг протыкаемого участка 4 и имеющую круговое отверстие 11 на оси А, через которое выливается пищевой продукт, съемную откручивающуюся крышку 12, смонтированную коаксиально к корпусу 10 для закрывания отверстия 11 и трубчатый режущий элемент 15 на оси А, который при использовании зацепляет отверстие 11 способом смещения по оси и по диагонали и взаимодействует с протыкаемым участком 4 упаковки 1 для частичного отделения этого участка от остального упаковочного материала и открывания упаковки 1.

Открывное устройство 3 также содержит первое соединительное средство 13, присоединяющее крышку 12 к режущему элементу 15, которое при использовании, когда крышка 12 отвинчивается от корпуса 10, проталкивает режущий элемент 15 в направлении протыкаемого участка 4, и второе соединительное средство 14, присоединяющее корпус 10 к режущему элементу 15, которое при использовании подает режущий элемент 15 по заданной траектории P протыкания через протыкаемый участок 4 в ответ на откручивание крышки 12.

Предпочтительно корпус 10 пересекает грань 16 между двумя смежными стенками упаковки 1 - на показанном примере между верхней стенкой 5 и верхним оконечным участком 7b одной из боковых стенок 7 - и содержит первый и второй участки 17, 18, расположенные под заданным углом друг к другу и закрепленные на соответствующих стенках 5 и 7.

Точнее говоря, корпус 10 содержит кольцевой фланец 19 основания, образующий участки 17 и 18, прикрепляющие корпус к соответствующим стенкам 5, 7, а трубчатая цилиндрическая манжета 20 оси А, которая выступает от радиальной внутренней грани фланца 19 со стороны, противоположной той, что прикреплена к стенкам 5, 7, ограничивает отверстие 11 и предназначена для приема крышки 12.

Как показано на сопровождающих чертежах, угол, образованный участками 17 и 18 фланца 19 на стороне, обращенной к стенкам 5, 7, является углом в 90° или более и менее 180°.

Предпочтительно манжета 20 (Фиг.2 и 3) содержит гладкую наружную цилиндрическую поверхность 21, служащую удобной опорой для рта, если пищевой продукт потребляется непосредственно из упаковки 1, и противоположную внутреннюю цилиндрическую поверхность 22, ограничивающую отверстие 11 и имеющую резьбу 23, которая при использовании зацепляет резьбу 24 крышки 12.

В предпочтительном варианте выполнения манжета 20 содержит на противоположном фланцу 19 конце направленный наружу кольцевой край 25 (Фиг.2 и 3) для дальнейшего совершенствования процесса выливания пищевого продукта и удобства его потребления непосредственно из упаковки 1. В последнем случае фактически нижние губы потребителя, так сказать, «замыкаются» на выступающем закругленном крае в процессе питья.

Крышка 12 содержит круговую торцевую стенку 26 и две по существу цилиндрические боковые стенки 27, 28, выступающие коаксиально из торцевой стенки 26 и образующие между собой кольцевой зазор 29, свободно вмещающий манжету 20 корпуса 10, когда открывное устройство 3 закрыто.

Боковая стенка 27 продолжается от наружного бокового края торцевой стенки 26, тогда как боковая стенка 28 располагается по радиусу внутри стенки 27 относительно оси А.

Резьба 24 крышки 12 образована на обращенной к боковой стенке 27, а следовательно, внутрь зазора 29 поверхности 30 (Фиг.2 и 3) боковой стенки 28. Когда крышка 12 установлена на корпусе 10 (Фиг.1, 4, 5, 6, 7, 8) боковая стенка 27 закрывает внешнюю сторону манжеты 20 и удерживается радиально отделенной от нее.

Режущий элемент 15 исходно смонтирован целиком внутри манжеты 20 корпуса 10 (Фиг.4), и после раскупоривания упаковки 1 и неполного отделения протыкаемого участка 4 от остального упаковочного материала располагается частично внутри упаковки (Фиг.8).

На осевом конце режущий элемент 15 (Фиг.2-10) имеет режущий край 31, взаимодействующий с протыкаемым участком 4 упаковки 1 для частичного отделения его от примыкающего упаковочного материала. Режущий край 31 находится в плоскости, наклонной относительно плоскости противоположного осевого конца 32 режущего элемента 15.

Режущий край 31 содержит несколько по существу треугольных зубьев 33, разделенных одной или более областями 34 заданного углового размера, смещенными по оси относительно зубьев и не выполняющими режущую функцию.

На Фиг.2-10 соединительное средство 14 содержит профиль 35 кулачка, образованный на наружной боковой поверхности 36 режущего элемента 15 (Фиг.2 и 3) и определяющий траекторию Р прохождения режущего элемента 15 через протыкаемый участок 4, несколько (4 в показанном примере) зацепляющих элементов 37, расположенных на внутренней поверхности 22 манжеты 20 корпуса 10, разнесенных на равные углы вокруг оси А, скользящих вдоль профиля 35 кулачка и взаимодействующих с ним.

Траектория Р протыкания, определенная профилем 35 кулачка, по которой проходит режущий элемент 15, когда крышка 12 откручивается от корпуса 10 при открывании упаковки 1, предпочтительно содержит первый участок Р¹ (Фиг.4-6) чистого смещения по оси А, за которым следует второй участок Р² (Фиг.7, 8), имеющий как осевую так и вращательную составляющую движения вокруг оси А.

Участок Р² траектории Р протыкания режущего элемента 15 является спиральным.

Профиль 35 кулачка образован канавкой на наружной боковой поверхности 36 режущего элемента 15, и содержит параллельный оси А прямой участок 40 для каждого зацепляющего элемента 37, а также продолжающийся вокруг оси А спиралевидный участок 41, в который входит участок 40.

Зацепляющие элементы 37 корпуса 10 - это выступы на внутренней поверхности 22 манжеты 20.

Как показано на Фиг.2-10 прямые участки 40 профиля 35 кулачка продолжаются от режущего края 31 режущего элемента 15 и выходят внутрь спиралевидного участка 41, который в свою очередь продолжается в направлении осевого конца 32 режущего элемента 15.

На Фиг.2, 3, 9 и 10 соединительное средство 13 содержит несколько (четыре на показанном примере) кулачковых приводных элементов 42, расположенных на поверхности 43, противоположной поверхности 30 боковой стенки 28 крышки 12 и разнесенных на равные углы вокруг оси А, а также ряд соответствующих кулачковых толкателей 44 на наружной боковой поверхности 36 режущего элемента 15, рядом с осевым концом 32, которые поддаются осевому давлению соответствующих исполнительных элементов 42, когда крышку отвинчивают от корпуса 10 при открывании упаковки.

Другими словами, исполнительные элементы 42 и соответствующие кулачковые толкатели 44 вместе образуют действующий в одном направлении исполнительный механизм, при котором крышка 12 вращательно присоединяется к режущему элементу 15 в направлении ее отвинчивания (на чертежах против часовой стрелки), и отделяется в противоположном направлении.

Исполнительные элементы 42 и кулачковые толкатели 44 образованы профильными выступами на поверхности 43 крышки 12 и наружной боковой поверхности 36 режущего элемента 15 соответственно.

Каждый исполнительный элемент 42 (Фиг.3) содержит первый узкий участок 45, который продолжается параллельно оси А и примыкает к осевой конечной грани боковой стенки 28 напротив торцевой стенки 26, и второй участок 46, примыкающий к торцевой стенке 26 и имеющий по существу форму прямоугольного треугольника, один катет которого проходит вдоль узкого участка 45, а другой образован торцевой стенкой 26.

Гипотенуза участка 46 в виде прямоугольного треугольника каждого исполнительного элемента 42 образует опорную сторону участка 46, воздействующего на соответствующий кулачковый толкатель 44.

Толкающий край 49 каждого исполнительного элемента 42 на стороне его гипотенузы перпендикулярен боковой стенке 28 крышки 12, тогда как край 50 исполнительного элемента 42 на противоположной стороне имеет наклон, так что кулачковые толкатели 44 могут быть запущены только в одном направлении вращения крышки 12, т.е. в направлении, в котором край 49 каждого исполнительного элемента 42 соприкасается с соответствующим кулачковым толкателем 44.

Как показано, в частности, на Фиг.3, 9 и 10, толкающий край 49 каждого исполнительного элемента 42 образует своего рода кулачковый профиль и содержит первый по существу наклонный относительно оси А участок 51 (гипотенуза участка 46, имеющего по существу форму прямоугольного треугольника), в котором отвинчивание крышки 12 от корпуса 10 соответствует осевому усилию на соответствующем кулачковом толкателе 44, и прямой второй участок 52, параллельный оси А (край узкого участка 45), в котором отвинчивание крышки 12 соответствует вращению соответствующего кулачкового толкателя 44 вокруг оси А.

На Фиг.2, каждый кулачковый толкатель 44 имеет пятиугольную форму, причем его первая и вторая стороны 53, 54 параллельны друг другу и осевому концу, третья сторона 55 соединяет первые концы сторон 53 и 54, четвертая сторона 56 продолжается параллельно стороне 55 с противоположного осевого конца стороны 53, а пятая сторона 57, имеющая наклон относительно осевого конца, соединяет свободные концы сторон 54 и 56 и при открывании упаковки 1 скользит вдоль участка 51 края 49 соответствующего исполнительного элемента 42 и взаимодействует с ним.

Действие открывного устройства 3 далее будет описано в запечатанной конфигурации упаковки 1, показанной на Фиг.1 и 4, в которой крышка 12 полностью привинчена к корпусу 10, а режущий элемент 15 помещается целиком внутри манжеты 20 корпуса 10, и его режущий край 31 обращен к пока еще не срезанному протыкаемому участку 4 (Фиг.4).

При вращении в направлении открывания (на чертеже против часовой стрелки), крышка управляет режущим элементом 15 посредством исполнительных элементов 42, зацепляющих кулачковые толкатели 44 (Фиг.9, 10).

Во время первой стадии отвинчивания крышки 12 от корпуса 10 край 49 каждого исполнительного элемента 42 взаимодействует на участке 51 с наклонной стороной 57 соответствующего кулачкового толкателя 44, и в то же время каждый зацепляющий элемент 37 корпуса 10 зацепляет соответствующий прямой участок 40 профиля 35 кулачка режущего элемента 15 (Фиг.4, 5, 6, 9, 10).

В результате вышеописанных взаимодействий первая стадия отвинчивания крышки 12 от корпуса 10 создает на режущем элементе 15 осевое усилие, вследствие чего режущий край 31 пробивает протыкаемый участок 4.

То есть во время первой стадии отвинчивания крышки 12 режущий элемент 15 перемещается по осевому участку Р¹ траектории Р протыкания.

Во второй стадии отвинчивания крышки 12 от корпуса 10 (Фиг.7, 8) край 49 каждого исполнительного элемента 42 взаимодействует на участке 52 со стороной 56 соответствующего кулачкового толкателя 44, в то же время каждый зацепляющий элемент 37 корпуса зацепляет спиралевидный участок 41 профиля 35 кулачка режущего элемента 15.

В результате вышеописанных взаимодействий вторая стадия отвинчивания крышки 12 от корпуса 10 вращает режущий элемент 15 вдоль спиралевидного участка Р² траектории Р протыкания, образованной участком 41 профиля 35 кулачка.

Когда режущий элемент 15 перемещается вдоль спиралевидного участка, он завершает прорезание протыкаемого участка 4 для образования сквозного разреза на угол менее 360°, предпочтительно 270°, так чтобы протыкаемый участок 4 не отделялся полностью от примыкающих к нему участков упаковочного материала. В то же время перемещение режущего элемента 15 отгибает отрезанный участок наружу от этого режущего элемента, освобождая таким образом отверстие 11 корпуса 10, так что отрезанный участок не препятствует выливанию пищевого продукта из упаковки 1.

Когда продолжается отвинчивание крышки 12, исполнительные элементы 42 и кулачковые толкатели 44 расцепляются по оси, задерживая таким образом режущий элемент 15 в самом нижнем открытом положении, в котором он выступает аксиально из корпуса 10 внутрь упаковки 1, но все еще остается присоединенным к манжете 20 зацепляющими элементами 37, зацепляющими участок 41 профиля 35 кулачка.

После этого крышка 12 полностью отвинчивается для открывания упаковки 1,