Смешанные композиции фторполимеров

Иллюстрации

Показать всеИзобретение относится к смешанным композициям фторполимеров, используемым для получения покрытия. В состав композиции входят низкомолекулярный политетрафторэтилен (LPTFE) и фторированный этиленпропилен (FEP), которые находятся в форме жидкой дисперсии частиц со средним размером частиц 1,0 мкм или менее. Причем LPTFE имеет начальную температуру плавления (Tm) 332°C или менее, а дисперсию LPTFE получают эмульсионной полимеризацией и ее не подвергают агломерации, деградации при воздействии температуры или облучению. Содержание FEP в композиции составляет от 40% (вес.) до 50% (вес.), а содержание LPTFE составляет от 50% (вес.) до 60% (вес.) или содержание FEP составляет от 75% (вес.) до 85% (вес.), а содержание LPTFE от 15% (вес.) до 25% (вес.) от общего содержания твердых веществ LPTFE и FEP. Для получения покрытия смешанную композицию фторполимеров наносят на подложку и отверждают при нагревании. Изобретение также относится к порошку фторполимеров, полученному из смешанной композиции фторполимеров. Смешение таких дисперсий позволяет получить смесь фторполимеров, которая характеризуется параметрами плавления, которые отличаются от таковых для индивидуальных фторполимеров. Композицию можно использовать для изготовления покрытия с улучшенной непроницаемостью, стойкостью к образованию пятен, износоустойчивостью, гладкостью и большими величинами контактных углов. 3 н. и 3 з.п. ф-лы, 64 ил., 5 табл., 11 пр.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

В соответствии с положениями Раздела 35, U.S.C. § 119(e) данная заявка заявляет преимущество предварительной патентной заявки U.S. Provisional Patent Application Serial No. 61/057597 под названием «Смешанные композиции фторполимеров», зарегистрированной 30 мая 2008 года, предварительной патентной заявки U.S. Provisional Patent Application Serial No. 61/100311 под названием «Смешанные композиции фторполимеров», зарегистрированной 26 сентября 2008 года, предварительной патентной заявки U.S. Provisional Patent Application Serial No. 61/145433 под названием «Смешанные композиции фторполимеров», зарегистрированной 16 января 2009 года, и предварительной патентной заявки U.S. Provisional Patent Application Serial No. 61/145875 под названием «Смешанные композиции фторполимеров», зарегистрированной 20 января 2009 года, раскрытия каждой из которых однозначно включены в данный документ посредством ссылки в своей целостности.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

1. Область техники изобретения

Настоящее изобретение относится к фторполимерам и, в частности, относится к смешанным композициям фторполимеров, обладающих улучшенными, синергетическими свойствами.

2. Описание родственной области техники изобретения.

Фторполимеры представляют собой длинноцепочечные полимеры, содержащие большей частью линейно связанные этиленовые повторяющиеся звенья, в которых некоторые или все атомы водорода заменены на атомы фтора. Примеры охватывают политетрафторэтилен (PTFE), простой перфторметилвиниловый эфир (MFA), фторэтиленпропилен (FEP), перфторалкокси (PFA), полихлортрифторэтилен и поливинилфторид.

Среди всех полимеров фторполимеры находятся в числе наиболее химически инертных и характеризуются необычной стойкостью к воздействию кислот, оснований и растворителей. Они обладают необычно низкими фрикционными свойствами и способны выдерживать экстремальные температуры. Соответственно, фторполимеры используют в различных областях применения, для которых необходима стойкость к экстремальным условиям окружающей среды. Существующие в настоящее время практические применения охватывают получение трубок и упаковочных материалов на химических заводах, полупроводникового оборудования, деталей автомобилей и конструктивной облицовки.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к смешанным композициям фторполимеров. В одном варианте осуществления жидкую дисперсию первого фторполимера смешивают с жидкой дисперсией второго фторполимера. Первый фторполимер может представлять собой политетрафторэтилен (PTFE), такой как низкомолекулярный PTFE (LPTFE), который получают полимеризацией, используя способ дисперсионной или эмульсионной полимеризации, и который не подвергают агломерации, облучению или деградации при воздействии температуры. Полимер LPTFE может находиться в виде водной дисперсии, имеющей средний размер частиц менее 1,0 микрона (мкм), причем начальная температура плавления (Tm) LPTFE составляет 332°С или менее. Второй фторполимер может представлять собой перерабатываемый из расплава фторполимер (MPF), такой как простой перфторметилвиниловый эфир (MFA), фторированный этиленпропилен (FEP) или простой перфторпропилвиниловый эфир (PFA), например, в виде водной дисперсии, и средний размер частиц которой составляет менее 1,0 микрона. Смешение дисперсий способствует взаимодействию LPTFE и MPF на субмикронном уровне для облегчения тщательного смешения так, что когда смешанная композиция фторполимеров высыхает, образуется кристаллическая структура, представляющая собой истинную смесь фторполимеров, характеризующиеся параметрами плавления, которые отличаются от таковых для индивидуальных фторполимеров. Смешанную композицию фторполимеров можно использовать для получения покрытия с улучшенными непроницаемостью, стойкостью к образованию пятен, износостойкостью, гладкостью и большими величинами контактных углов.

В одной из своих форм выполнения настоящее изобретение относится к смешанной дисперсии фторполимеров, содержащей политетрафторэтилен (PTFE), имеющий начальную температуру плавления (Tm) 332°С или менее, в виде жидкой дисперсии частиц, имеющих средний размер 1,0 микрон (мкм) или менее, и перерабатываемый из расплава фторполимер (MPF) в виде жидкой дисперсии частиц, имеющих средний размер 1,0 микрон (мкм) или менее.

В одном варианте осуществления дисперсия политетрафторэтилена (PTFE) может содержать частицы со средним размером 0,9 микрона (мкм) или менее, 0,75 микрона (мкм) или менее, 0,5 микрона (мкм) или менее, 0,4 микрона (мкм) или менее, 0,3 микрона (мкм) или менее, либо 0,2 микрона (мкм) или менее, и иметь начальную температуру плавления (Tm) 330°С или менее, 329°С или менее, 328°С или менее, 327°С или менее, 326°С или менее и 325°С или менее.

В одном варианте осуществления дисперсию политетрафторэтилена (PTFE) получают эмульсионной полимеризацией, и ее не подвергают агломерации, деградации при воздействии температуры, или облучению, и она содержит менее 1,0% (вес.) поверхностно-активного вещества от массы вышеуказанной дисперсии политетрафторэтилена (PTFE).

В еще одном варианте осуществления перерабатываемый из расплава фторполимер (MPF) представляет собой простой перфторалкилвиниловый эфир или фторированный этиленпропилен и имеет скорость течения в расплаве, по меньшей мере, 4,0 г/10 мин.

Перерабатываемый из расплава фторполимер (MPF) может представлять собой простой перфторпропилвиниловый эфир (PFA), а приведенные в качестве примеров композиции имеет содержание PFA от 37% (вес.) до 80% (вес.) и содержание PTFE от 20% (вес.) до 63% (вес.) от общего количества твердых веществ PTFE и PFA. Другие приведенные в качестве примеров композиции имеют содержание PFA от 37% (вес.) до 65% (вес.) и содержание PTFE от 35% (вес.) до 63% (вес.) от общего количества твердых веществ PTFE и PFA. Еще одни приведенные в качестве примеров композиции имеют содержание PFA от 43% (вес.) до 63% (вес.) и содержание PTFE от 37% (вес.) до 57% (вес.) от общего количества твердых веществ PTFE и PFA. Другие приведенные в качестве примеров композиции имеют содержание PFA от 50% (вес.) до 60% (вес.) и содержание PTFE от 40% (вес.) до 50% (вес.) от общего количества твердых веществ PTFE и PFA. Еще одни приведенные в качестве примеров композиции включают 53% (вес.) PFA и 47% (вес.) LPTFE.

Перерабатываемый из расплава фторполимер (MPF) может представлять собой простой перфторметилвиниловый эфир (MFA), а приведенные в качестве примеров композиции имеют содержание MFA от 35% (вес.) до 90% (вес.) и содержание PTFE от 10% (вес.) до 65% (вес.) от общего количества твердых веществ PTFE и MFA. Другие приведенные в качестве примеров композиции имеют содержание MFA от 45% (вес.) до 76% (вес.) и содержание PTFE от 24% (вес.) до 65% (вес.) от общего количества твердых веществ PTFE и MFA. Еще одни приведенные в качестве примеров композиции имеют содержание MFA от 56% (вес.) до 76% (вес.) и содержание PTFE от 24% (вес.) до 44% (вес.) от общего количества твердых веществ PTFE и MFA. Другие приведенные в качестве примеров композиции содержат MFA от 63% (вес.) до 70% (вес.) и PTFE от 30% (вес.) до 37% (вес.) от общего количества твердых веществ PTFE и MFA. Еще одни приведенные в качестве примеров композиции включают 67% (вес.) MFA и 33% (вес.) LPTFE.

Перерабатываемый из расплава фторполимер (MPF) может представлять собой фторированный этиленпропилен (FEP), а приведенные в качестве примеров композиции содержат FEP от 25% (вес.) до 90% (вес.) и PTFE от 10% (вес.) до 75% (вес.) от общего количества твердых веществ PTFE и FEP. Другие приведенные в качестве примеров композиции содержат FEP от 35% (вес.) до 90% (вес.) и PTFE от 10% (вес.) до 65% (вес.) от общего количества твердых веществ PTFE и FEP. Еще одни приведенные в качестве примеров композиции содержат FEP от 35% (вес.) до 55% (вес.) и PTFE от 45% (вес.) до 65% (вес.) или содержание FEP от 60% (вес.) до 90% (вес.) и содержание PTFE от 10% (вес.) до 40% (вес.) от общего количества твердых веществ PTFE и FEP. Другие приведенные в качестве примеров композиции содержат FEP от 40% (вес.) до 50% (вес.) и PTFE от 50% (вес.) до 60% (вес.) или содержание FEP от 75% (вес.) до 85% (вес.) и содержание PTFE от 15% (вес.) до 25% (вес.) от общего количества твердых веществ PTFE и FEP. Еще одни приведенные в качестве примеров композиции включают либо 50% (вес.) FEP и 57% (вес.) LPTFE, либо 75% (вес.) FEP и 25% (вес.) LPTFE.

Настоящее изобретение также относится к способу получения смешанной дисперсии фторполимеров, включающему в себя стадию смешения вышеуказанных компонентов. Порошок фторполимеров можно получать из смешанной композиции фторполимеров, высушивая смешанную композицию, а в частности, высушивая смешанные композиции с помощью лиофильной сушки. Покрытие можно получать, нанося смешанную композицию фторполимеров на подложку и подвергая смешанную композицию фторполимеров термоотверждению.

В другой своей форме выполнения настоящее изобретение относится к способу получения смешанной композиции фторполимеров, включающему стадии получения первой жидкой дисперсии частиц политетрафторэтилена (PTFE) с начальной температурой плавления (Tm) 332°С или менее и средним размером частиц 1,0 микрон или менее, получения второй жидкой дисперсии частиц перерабатываемого из расплава фторполимера (MPF), средний размер частиц которого составляет 1,0 микрон или менее, и смешения первой и второй дисперсий друг с другом.

Данный способ может включать в себя дополнительную стадию сушки смешанной композиции фторполимеров для получения порошка и, в частности, лиофильной сушки смешанной композиции фторполимеров. Данный способ также может включать в себя дополнительные стадии нанесения смешанной композиции фторполимеров на подложку и термоотверждение смешанной композиции фторполимеров.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеупомянутые и другие характерные особенности и преимущества данного изобретения, а также способ их достижения станут более очевидными, а изобретение само по себе станет понятнее посредством ссылки на приведенное ниже описание варианта осуществления данного изобретения, взятое в сочетании с сопутствующими чертежами, где:

Фиг.1-11 соответствуют примеру 1, где:

Фиг1 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии нормированной ΔН исходной гомогенизации от концентрации MFA,

Фиг.2 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии ΔН исходной гомогенизации фазы MFA от концентрации MFA,

Фиг.3 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии нормированной ΔН повторного плавления от концентрации MFA,

Фиг.4 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии ΔН повторного плавления фазы MFA от концентрации MFA,

Фиг.5 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии температуры повторного плавления фазы MFA от концентрации MFA,

Фиг.6 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии ΔН гомогенизации фазы MFA от концентрации MFA,

Фиг.7 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии ΔН повторного плавления фазы MFA от концентрации MFA,

Фиг.8 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии температуры гомогенизации LPTFE фазы от концентрации MFA,

Фиг.9 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии температуры повторного плавления LPTFE фазы от концентрации MFA,

Фиг.10 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии нормированной ΔН гомогенизации LPTFE фазы от концентрации MFA, а

Фиг.11 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии нормированной ΔН повторного плавления LPTFE фазы от концентрации MFA.

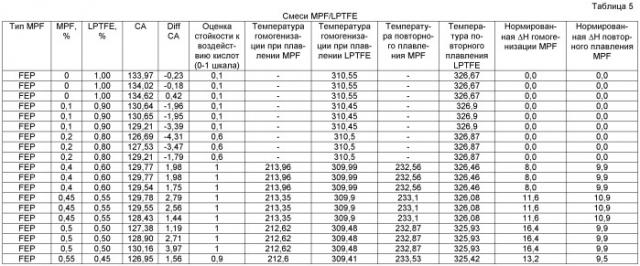

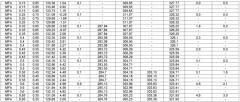

Фиг.12-19 соответствуют примеру 2, где:

Фиг.12 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии температуры гомогенизации при плавлении LPTFE фазы от концентрации FEP,

Фиг.13 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии температуры повторного плавления LPTFE фазы от концентрации FEP,

Фиг.14 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии температуры гомогенизации при плавлении FEP фазы от концентрации FEP,

Фиг.15 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии температуры повторного плавления FEP фазы от концентрации FEP,

Фиг.16 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии нормированной ΔН гомогенизации от концентрации FEP,

Фиг.17 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии нормированной ΔН повторного плавления от концентрации FEP, а

Фиг.18 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии начальной температуры плавления FEP фазы от концентрации FEP,

Фиг.19 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии начальной температуры плавления LPTFE фазы от концентрации FEP.

Фиг.20-26В соответствуют примеру 3, где:

Фиг.20 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии температуры гомогенизации от концентрации PFA,

Фиг.21 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии температуры повторного плавления от концентрации PFA,

Фиг.22 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии нормированной ΔН гомогенизации PFA фазы от концентрации PFA,

Фиг.23 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии ΔН гомогенизации для LPTFE фазы от концентрации PFA,

Фиг.24 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии нормированной ΔН гомогенизации LPTFE фазы от концентрации PFA,

Фиг.25 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии нормированной ΔН повторного плавления LPTFE фазы от концентрации PFA,

Фиг.26А представляет собой иллюстрацию результатов испытания на травление кислотой пленок смесей PFA/LPTFE по примеру 3, а

Фиг.26В представляет собой график, на котором представлены величины контактных углов воды на пленках из смесей PFA/LPTFE по примеру 3.

Фиг.27-34 соответствуют примеру 4, где:

Фиг.27 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии соответствующей пику нормированной ΔН повторного плавления для различных MPF от концентрации MPF,

Фиг.28 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии соответствующей пику нормированной по пику ΔН гомогенизации для различных MPF от концентрации MPF,

Фиг.29 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии соответствующей пику нормированной ΔН повторного плавления LPTFE для различных MPF от концентрации MPF,

Фиг.30 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии соответствующей пику нормированной ΔН гомогенизации LPTFE для различных MPF от концентрации MPF,

Фиг.31 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии температуры повторного плавления LPTFE от концентрации MPF,

Фиг.32 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии температуры гомогенизации LPTFE от концентрации MPF,

Фиг.33 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии температуры повторного плавления MPF фазы от концентрации MPF, а

Фиг.34 представляет собой график, на котором изображена зависимость определенной по данным дифференциальной сканирующей калориметрии температуры гомогенизации при плавлении MPF фазы от концентрации MPF.

Фиг.35-37 соответствуют примеру 5, где:

Фиг.35 представляет собой полученную методом дифференциальной сканирующей калориметрии кривую для MFA по примеру 5,

Фиг.36 представляет собой полученную методом дифференциальной сканирующей калориметрии кривую для LPTFE по примеру 5, а

Фиг.37 представляет собой полученную методом дифференциальной сканирующей калориметрии кривую для смеси MFA/LPTFE по примеру 5,

Фиг.38 иллюстрирует зажимное приспособление, применяемое в примере 6,

Фиг.39 и 40 иллюстрируют результаты испытания на стойкость к образованию пятен по примеру 7.

Фиг.41-47 соответствуют примеру 8, где:

Фиг.41 представляет собой график, на котором изображена зависимость нормированной ΔН гомогенизации PFA от доли PFA,

Фиг.42 представляет собой график, на котором изображена зависимость контактного угла от доли PFA,

Фиг.43 представляет собой график, на котором изображена зависимость «Diff CA» от доли PFA,

Фиг.44 представляет собой график, на котором изображена зависимость характеризующего стойкость к воздействию кислот параметра от доли PFA,

Фиг.45 представляет собой график, на котором изображена зависимость температуры гомогенизации при плавлении PFA от доли PFA,

Фиг.46 представляет собой график, на котором изображена зависимость температуры повторного плавления PFA от доли PFA, а

Фиг.47 представляет собой графическое изображение характеризующего стойкость к воздействию кислот параметра, наложенного на диаграмму с координатами продолжительность воздействия кислоты в часах от доли PFA.

Фиг.48-54 соответствуют примеру 9, где:

Фиг.48 представляет собой график, на котором изображена зависимость нормированной ΔН гомогенизации FEP от доли FEP,

Фиг.49 представляет собой график, на котором изображена зависимость величины контактного угла от доли FEP,

Фиг.50 представляет собой график, на котором изображена зависимость «Diff CA» от доли FEP,

Фиг.51 представляет собой график, на котором изображена зависимость характеризующего стойкость к воздействию кислот параметра от доли FEP,

Фиг.52 представляет собой график, на котором изображена зависимость температуры гомогенизации при плавлении FEP от доли FEP,

Фиг.53 представляет собой график, на котором изображена зависимость температуры повторного плавления FEP от доли FEP, а

Фиг.54 представляет собой графическое изображение характеризующего стойкость к воздействию кислот параметра, наложенного диаграмму с координатами продолжительность воздействия кислоты в часах от доли FEP.

Фиг.55-61 соответствуют примеру 10, где:

Фиг.55 представляет собой график, на котором изображена зависимость нормированной ΔН гомогенизации MFA от доли MFA,

Фиг.56 представляет собой график, на котором изображена зависимость величины контактного угла от доли MFA,

Фиг.57 представляет собой график, на котором изображена зависимость «Diff CA» от доли MFA,

Фиг.58 представляет собой график, на котором изображена зависимость характеризующего стойкость к воздействию кислот параметра от доли MFA,

Фиг.59 представляет собой график, на котором изображена зависимость температуры гомогенизации при плавлении MFA от доли MFA,

Фиг.60 представляет собой график, на котором изображена зависимость температуры повторного плавления MFA от доли MFA, а

Фиг.61 представляет собой графическое изображение характеризующего стойкость к воздействию кислот параметра, наложенного на диаграмму с координатами продолжительность воздействия кислоты в часах от доли MFA.

Фиг.62-63 соответствуют примеру 11, где:

Фиг.62 представляет собой график, на котором изображена зависимость ΔН исходной гомогенизации от доли PFA,

Фиг.63 представляет собой график, на котором изображена зависимость контактного угла от доли PFA, а

Фиг.64 представляет собой график, на котором изображена зависимость «Diff CA» от доли PFA,

Пояснения на примерах, предложенных в данном документе, иллюстрируют варианты осуществления данного изобретения, и подобные пояснения на примерах не следует истолковывать как ограничивающие каким-либо способом объем данного изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Настоящее изобретение относится к смешанным композициям фторполимеров. В одном варианте осуществления жидкую дисперсию первого фторполимера смешивают с жидкой дисперсией второго фторполимера. Первый фторполимер может представлять собой политетрафторэтилен (PTFE), такой как PTFE с невысокой молекулярной массой (LPTFE), который получают полимеризацией, используя способ дисперсионной или эмульсионной полимеризации, и который не подвергают агломерации, облучению или деградации при воздействии температуры. Полимер LPTFE может находиться в виде водной дисперсии, средний размер частиц которой составляет менее 1,0 микрон (мкм), где LPTFE имеет начальную температуру плавления (Tm) 332°С или менее. Второй фторполимер может представлять собой перерабатываемый из расплава фторполимер (MPF), такой как простой перфторметилвиниловый эфир (MFA), фторированный этиленпропилен (FEP) или простой перфторпропилвиниловый эфир (PFA), например, в виде водной дисперсии, и средний размер частиц которых составляет менее 1,0 микрон. Смешение дисперсий способствует взаимодействию LPTFE с MPF на субмикронном уровне для облегчения тщательного смешения так, что, когда смешанная композиция фторполимеров высыхает, образуется кристаллическая структура, представляющая собой истинную смесь фторполимеров с характеристиками плавления, которые отличаются от таковых для индивидуальных фторполимеров. Смешанную композицию фторполимеров можно использовать для получения покрытия с улучшенными непроницаемостью, стойкостью к образованию пятен, износостойкостью, гладкостью и большими величинами контактных углов.

Обнаружено, что смешанные композиции фторполимеров согласно настоящему изобретению при высыхании или отверждении содержат две фазы, а именно фазу, содержащую преимущественно LPTFE, и фазу, содержащую преимущественно MPF.

Как показано в примерах ниже, изготовленные в соответствии с настоящим изобретением смешанные композиции фторполимеров обуславливают лучшие барьерные свойства, что проявляется в способности отлитых из этих композиций пленок, полученных из смесей с соотношениями компонентов, соответствующими определяемым методом дифференциальной сканирующей калориметрии максимумам энтальпий гомогенизации или повторного плавления фазы, содержащей преимущественно MPF, предохранять алюминиевые панели от воздействия соляной кислоты по сравнению с композициями, которые не соответствуют максимумам энтальпий гомогенизации или повторного плавления.

Как также показано в примерах ниже, изготовленные в соответствии с настоящим изобретением смешанные композиции фторполимеров, кроме того, обеспечивают улучшенную стойкость к образованию пятен, демонстрируемую для подложек с порошковым напылением, полученным из подвергнутой лиофильной сушке водной дисперсии смесей фторполимеров с соотношениями компонентов, соответствующими определяемым методом дифференциальной сканирующей калориметрии максимумам энтальпий гомогенизации и повторного плавления фазы, содержащей преимущественно MPF, по сравнению с композициями, которые не соответствуют максимумам энтальпий гомогенизации или повторного плавления.

1. Политетрафторэтилен с невысокой молекулярной массой (LPTFE).

Первый фторполимер смешанных композиций фторполимеров согласно настоящему изобретению может представлять собой жидкую дисперсию политетрафторэтилена (PTFE) и, в частности, может представлять собой жидкую дисперсию политетрафторэтилена с невысокой молекулярной массой (LPTFE) и/или с другими характеристиками, как подробно обсуждается ниже.

В одном варианте осуществления LPTFE получают способом полимеризации, который хорошо известен в данной области техники как дисперсионная полимеризация или эмульсионная полимеризация. Подобные полимеризационные процессы можно проводить, используя агенты передачи цепи, которые снижают среднюю молекулярную массу получаемых фторполимеров, и/или другие способы, при помощи которых контролируют процесс полимеризации, для получения жидкой дисперсии напрямую заполимеризованных частиц PTFE с невысокой молекулярной массой (LPTFE).

В некоторых вариантах осуществления после того, как LPTFE получили дисперсионной полимеризацией или эмульсионной полимеризацией, не подвергают соответственно агломерации, облучению или деградации при воздействии температуры.

В частности, LPTFE не подвергали каким-либо стадиям укрупнения в ходе изготовления, и поэтому, как описано ниже, средний размер его частиц оставался малым.

Кроме того, в описанных в данном документе вариантах осуществления LPTFE не подвергали деградации при воздействии температуры для снижения его молекулярной массы.

Помимо этого, в описанных в данном документе вариантах осуществления, LPTFE для снижения его молекулярной массы также не подвергали облучению, например, электронным пучком с высокой энергией. В этих вариантах осуществления дисперсии LPTFE не проявляют наличие спектров и/или находятся вне предела обнаружения при анализе методами спектроскопии электронного парамагнитного резонанса (ЭПР) или электронного спинового резонанса (ЭСР) в противоположность облученному полимеру PTFE, который характеризуется подобными спектрами и/или содержит регистрируемые иными способами свободные радикалы.

В большинстве вариантов осуществления жидкие дисперсии LPTFE представляют собой водную дисперсию, несмотря на то, что LPTFE можно диспергировать в других растворителях и/или LPTFE, находящийся исходно в водной фазе, можно переносить посредством осуществления межфазного переноса в другой растворитель, такой как органические растворители, включая гексан, ацетон или спирт.

Полученные, как описано выше, частицы LPTFE, как правило, имеют средний размер 1,0 микрон (мкм) или менее, 0,9 микрона (мкм) или менее, 0,75 микрона (мкм) или менее, 0,5 микрона (мкм) или менее, 0,4 микрона (мкм) или менее, 0,3 микрона (мкм) или менее, либо 0,2 микрона (мкм) или менее. В некоторых вариантах осуществления частицы LPTFE могут иметь, например, средний размер настолько малый, как 30, 50, 100 или 150 нм, либо настолько большим, как 200, 250 или 350 нм.

Среднечисловая молекулярная масса (Mn) LPTFE, как правило, составляет менее 500000, а в большинстве вариантов осуществления может являться, например, настолько малой как 10000 или более, 20000 или более, либо 25000 или более, либо может являться настолько большой как 200000 или менее, 100000 или менее, либо 70000 или менее, 60000 или менее, либо 50000 или менее.

Полимер LPTFE имеет начальную температуру плавления (Tm), определяемую подходящим методом, таким как дифференциальная сканирующая калориметрия (ДСК), которая составляет либо 332°С, либо является меньше таковой. В других вариантах осуществления начальная температура плавления LPTFE может или составлять 330°С, либо являться меньше таковой, или составлять 329°С, либо являться меньше таковой, или составлять 328°С, либо являться меньше таковой, или составлять 327°С, либо являться меньше таковой, или составлять 326°С, либо являться меньше таковой, или составлять 325°С, либо являться меньше таковой.

Полимер LPTFE может быть предоставлен в виде водной дисперсии, которую либо не стабилизируют, либо стабилизируют минимально. В том виде, в котором их используют в данном документе, «нестабилизированная» или «минимально стабилизированная» относятся к водной дисперсии, которая содержит менее 1,0% (вес.) обычного поверхностно-активного вещества, такого как неионогенное поверхностно-активное вещество или анионное поверхностно-активное вещество, от массы водной дисперсии LPTFE. В некоторых вариантах осуществления дисперсию LPTFE можно получать в виде водной дисперсии, содержащей менее 1,0% (вес.) поверхностно-активного вещества, менее 0,8% (вес.) поверхностно-активного вещества, менее 0,6% (вес.) поверхностно-активного вещества или даже менее 0,5% (вес.) поверхностно-активного вещества.

Полимер LPTFE, как правило, находится в виде гомополимера PTFE с невысокой молекулярной массой. Однако в других вариантах осуществления LPTFE может содержать небольшие количества модифицирующего сомономера, в случае наличия которого PTFE представляет собой сополимер, известный в данной области техники как «модифицированный PTFE» или «незначительно модифицированный PTFE». Примеры модифицирующего сомономера охватывают простой перфторпропилвиниловый эфир (PPVE), другие модификаторы, такие как гексафторпропилен (HFP), хлортрифторэтилен (CTFE), перфторбутилэтилен (PFBE) или другие простые перфторалкилвиниловые эфиры, такие как простой перфторметилвиниловый эфир (PMVE) или простой перфторэтилвиниловый эфир (PEVE). Модифицирующий сомономер, как правило, присутствует в количестве, например, менее 0,1 весового% по отношению к количеству PTFE.

Подходящие дисперсии LPTFE охватывают дисперсию SFN-D, доступную от фирмы Chenguang R.I.C.I., Chengdu, 610036 P.R. China, а также дисперсию TE3877N, доступную от фирмы DuPont. Эти фторполимеры обладают характеристиками, указанными в таблице 1 ниже.

| Таблица 1Характеристики приведенных в иллюстративных целях политетрафторэтиленов с невысокой молекулярной массой (LPTFE) | |||||

| LPTFE | Содержание твердых веществ (% вес.) | Молекулярная масса (Mn) | Средний размер частиц (мкм) | Содержание поверхностно-активного вещества (% вес., от массы LPTFE) (тип) | Начальная температура плавления (ДСК) (°С) |

| SFN-D | 25 | 10000-20000 | 0,19 | < 1,0% (нестабили-зированный) | Обычно между 324,5 и 326 |

| TE3877N | 60 | - | 0,2 | 6% (неионо-генное) | 327,63 |

Описанные выше дисперсии LPTFE, которые предоставляют в виде водных дисперсий, получаемых в ходе процесса контролируемой дисперсионной или эмульсионной полимеризации, для приготовления напрямую заполимеризованного LPTFE, который впоследствии не подвергают агломерации, деградации при воздействии температуры или облучению, будут признаны квалифицированными в данной области техники специалистами в качестве отличающихся от других коммерчески доступных продуктов PTFE.

Во-первых, дисперсии LPTFE согласно настоящему изобретению отличаются от PTFE, который получают способом полимеризации, хорошо известным в данной области техники как гранулярная или суспензионная полимеризация, в результате проведения которой синтезируют PTFE, известный в данной области техники как гранулированная PTFE смола или гранулярный пресс-порошок PTFE. Гранулированные смолы PTFE, как правило, обладают большой молекулярной массой, такой как среднечисловая молекулярная масса (Mn), по меньшей мере, 1000000 или более, и начальной температурой плавления (Tm) более 332°С, обычно намного более 332°С. Гранулированную смолу PTFE, как правило, предоставляют в твердом, порошкообразном виде, содержащем частицы со средним размером в несколько микрон, обычно от 10 до 700 микрон (мкм). Такие смолы также можно предоставлять в виде мелко нарезанных смол, средний размер частиц которых составляет, например, от 20 до 40 микрон (мкм).

Кроме того, дисперсии LPTFE согласно настоящему изобретению отличаются от веществ с невысокой молекулярной массой, получаемых из высокомолекулярных гранулированных смол PTFE, которые подвергают деградации с помощью облучения или при воздействии температуры для получения веществ с невысокой молекулярной массой, известных как гранулярные микропорошки PTFE, средний размер частиц которых, как правило, находится в диапазоне от 2 до 20 микрон (мкм). Примеры гранулярных микропорошков PTFE охватывают смолы Zonyl® MP1200, MP1300 и МР1400, доступные от фирмы DuPont (Zonyl® является зарегистрированной торговой маркой E.I. DuPont de Nemours & Co.).

Во-вторых, дисперсии LPTFE согласно настоящему изобретению также отличаются от дисперсий высокомолекулярного PTFE, получаемых в ходе дисперсионной или эмульсионной полимеризации, проводимой в отсутствие агентов передачи цепи для того, чтобы тем самым синтезировать высокомолекулярный PTFE со среднечисловой молекулярной массой (Mn), по меньшей мере, 1000000 или более, и начальной температурой плавления (Tm) более 332°С, обычно намного больше 332°С. Эти дисперсии высокомолекулярного PTFE, как правило, стабилизируют традиционным поверхностно-активным веществом, присутствующим в количестве большим 1,0% (вес.), обычно намного большим 1,0% (вес.).

Помимо этого, дисперсии LPTFE согласно настоящему изобретению также отличаются от дисперсий высокомолекулярного PTFE, которые получают в ходе дисперсионной или эмульсионной полимеризации и впоследствии подвергают коагуляции или агломерации. Более того, дисперсии LPTFE согласно настоящему изобретению отличаются от дисперсий высокомолекулярного PTFE, которые получают в ходе дисперсионной или эмульсионной полимеризации и впоследствии подвергают коагуляции или агломерации, а затем подвергают термической деградации или облучению для получения порошков PTFE с невысокой молекулярной массой, известные в данной области техники как микропорошки PTFE, которые предоставляют в виде твердых порошков, размер частиц которых составляет от 2 до 20 микрон (мкм), например, для использования при экструзии и других применениях. Примеры микропорошков PTFE охватывают смолы Zonyl® MP1000, MP1100, MP1500 и МР1600, доступные от фирмы DuPont (Zonyl® является зарегистрированной торговой маркой E.I. DuPont de Nemours & Co.).

В-третьих, дисперсии LPTFE согласно настоящему изобретению отличаются от микропорошков LPTFE, которые получают в ходе дисперсионной или эмульсионной полимеризации в присутствии агентов переноса цепи, а затем подвергают агломерации для получения микропорошков PTFE, средний размер частиц которых составляет, например, от 2 до 20 микрон (мкм).

2. Перерабатываемый из расплава фторполимер (MPF).

Второй фторполимер может представлять собой жидкую дисперсию перерабатываемого из расплава фторполимера (MPF), такого как, например, простой перфторметилвиниловый эфир (MFA), простой перфторэтилвиниловый эфир (EFA), фторированный этиленпропилен (FEP) или простой перфторпропилвиниловый эфир (PFA).

Аналогично обсужденному выше полимеру LPTFE MPF можно получить способом полимеризации, который хорошо известен в данной области техники как дисперсионная полимеризация или эмульсионная полимеризация. Эти способы полимеризации можно осуществлять, используя агенты переноса цепи, которые снижают среднюю молекулярную массу получаемых фторполимеров, и/или с помощью иных способов, при помощи которых процесс полимеризации контролируют для получения жидкой дисперсии напрямую заполимеризованных частиц MPF.

В большинстве вариантов осуществления MPF после того, как его получили дисперсионной полимеризацией или эмульсионной полимеризацией, впоследствии не подвергают агломерации, облучению или деградации при воздействии температуры. В частности, MPF не подвергают каким-либо стадиям агломерации в ходе его изготовления, и поэтому, как описано ниже, средний размер частиц остается малым.

В большинстве вариантов осуществления жидкая дисперсия MPF представляет собой водную дисперсию, несмотря на то, что MPF можно диспергировать в других растворителях и/или MPF, исходно находящийся в водной фазе, можно перенести посредством межфазного переноса в другой растворитель, такой как органические растворители, включая гексан, ацетон или спирт.

При получении опис