Слоистый материал, покрытый радиационно отверждаемой печатной краской или печатным лаком, и формованная деталь

Иллюстрации

Показать всеИзобретение относится к слоистому материалу, включающему покрытие печатной краской или печатным лаком. Печатная краска или печатный лак включает в качестве связующего по меньшей мере один нерадиационно отверждаемый ароматический поликарбонат на основе геминально дизамещенного дигидроксидифенилциклоалкана и в качестве растворителя связующего по меньшей мере один радиационно отверждаемый мономер, выбранный из группы, включающей акрилаты, метакрилаты, простые виниловые эфиры и азотсодержащие соединения с этиленовой двойной связью. Указанное связующее растворено в растворителе, при этом растворитель после отверждения остается в печатной краске или печатном лаке в химически сшитом состоянии. Изобретение обеспечивает повышенную адгезию печатной краски или печатного лака к подложке, исключение их высыхания на сетке трафаретной формы в процессе печати, необходимости их разбавления растворителем и нежелательного вымывания краски из отпечатка в процессе литья под давлением. 4 н. и 12 з.п. ф-лы, 11 табл., 11 пр.

Реферат

Настоящее изобретение относится к слоистому материалу, покрытому радиационно отверждаемой печатной краской или печатным лаком, а также к способу изготовления указанного слоистого материала, предусматривающему использование указанного печатного лака, соответственно указанной печатной краски. Кроме того, изобретение относится к подвергнутой последующей заливке формованной детали, содержащей указанный слоистый материал, а также к способу изготовления указанной формованной детали.

Из уровня техники известны печатные краски на основе твердых смол, прежде всего на основе поликарбонатов, которые в типичных случаях растворены в не содержащих галогенов растворителях. Печатная краска подобного типа приведена, например, в формуле изобретения европейского патента ЕР 0688839 В1, описанный в котором поликарбонат следует рассматривать в качестве возможного связующего для одного из вариантов осуществления настоящего изобретения.

Недостаток известных из уровня техники печатных красок состоит в том, что в случае присутствия в них растворителей они характеризуются склонностью к обусловленному улетучиванием растворителя высыханию на сетке трафаретной формы, что прежде всего относится к периодам производственного простоя (отсутствия печатания). Вследствие этого происходит закупоривание трафаретной сетки, требующее ее дополнительной очистки. В наихудшем случае трафаретная форма становится непригодной для дальнейшей эксплуатации. Другой недостаток известной из уровня техники технологии печати состоит в том, что сушку печатной краски следует осуществлять теплым воздухом в сушильном канале или печи, что обусловливает увеличение продолжительности технологического процесса, а следовательно, отсутствие возможности его оптимизации. Кроме того, использование для термической сушки инфракрасной сушилки обусловливает необходимость в дополнительной производственной площади и дополнительный расход энергии, а, следовательно, увеличение издержек.

Кроме того, из уровня техники известна радиационно отверждаемая смола, содержащая реакционноспособные, в том числе УФ-отверждаемые мономеры. В соответствующей патентной заявке Великобритании GB 2370279 А описан радиационно отверждающийся полиурета-накрилат с поликарбонатным структурным компонентом, однако недостатком подобного полимера является неудовлетворительная пригодность для переработки. При осуществлении процесса так называемого последующего литья под давлением, в соответствии с которым на запечатанную печатной краски сторону поликарбонатной пленки методом литья под давлением наносят дополнительный слой термопластичного полимера, возникает проблема низкой адгезии, что прежде всего относится к печати на поликарбонатной подложке. Путем подобного последующего литья под давлением в принципе можно изготавливать материалы типа сэндвича, красочный слой которых находится между поликарбонатной пленкой и слоем нанесенного последующим литьем под давлением полимера, что позволяет избежать истирания отпечатка при повседневной эксплуатации такого материала. Другим недостатком рассматриваемой технологии уровня техники является наблюдаемое в процессе формования приклеивание отпечатка к форме, а также повышенная чувствительность отпечатка к давлению и температуре, следствием которой является нежелательное вымывание краски при последующем литье под давлением, а, следовательно, ухудшение качества печати.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить слоистый материал, соответственно способ изготовления слоистого материала с печатной краской, причем печатная краска и/или печатный лак должны обладать более высокой и оптимизированной адгезией к подложке. При этом прежде всего следовало исключить необходимость использования летучих растворителей, а следовательно, нежелательное высыхание печатной краски на сетке трафаретной формы в процессе печати, а также исключить необходимость дополнительного разбавления печатной краски растворителем и тем самым сократить продолжительность технологического процесса. Благодаря этому можно получать отпечатки с более тонкими деталями, а следовательно, повысить качество печати. Кроме того, благодаря этому можно избежать нежелательного вымывания краски из отпечатка и ухудшения его качества при осуществления дополнительной технологической операции последующего литья под давлением.

Указанная задача согласно изобретению решается с помощью слоистого материала, который включает:

a) положку по меньшей мере из одного термопластичного полимера, предпочтительно пленку по меньшей мере из одного термопластичного полимера,

b) однослойную или многослойную красочную и/или лаковую пленку из печатной краски или печатного лака, содержащую:

в качестве связующего по меньшей мере один нерадиационно отверждаемый ароматический поликарбонат на основе геминально дизамещенного дигидроксидифенилциклоалкана в качестве растворителя по меньшей мере один радиационно отверждаемый мономер, выбранный из группы, включающей акрилаты, метакрилаты, простые виниловые эфиры и азотсодержащие соединения с этиленовой двойной связью,

отличающегося тем, что связующее растворено в растворителе, который после отверждения остается в печатной краске или печатном лаке в химически сшитом состоянии.

Предпочтительные улучшенные варианты приведены в зависимых пунктах формулы изобретения.

Согласно изобретению неожиданным обстоятельством прежде всего является благоприятная возможность образования преимущественно стабильного раствора термопластичного поликарбоната в различных радиационно отверждаемых мономерах, пригодных для последующего формирования пленки путем их УФ-отверждения в присутствии термопластичного поликарбоната. Подобную благоприятную возможность согласно изобретению используют для того, чтобы при последующей трафаретной печати обеспечить отсутствие высыхания печатных красок и/или печатных лаков на основе указанного раствора на сетке, исключить необходимость их дополнительного разбавления и/или обусловленную их высыханием необходимость очистки трафаретных форм, а также исключить прочие издержки. В типичных случаях (утверждение жидких печатных красок и/или печатных лаков предпочтительно осуществляют под действием УФ-излучения, светоизлучающих диодов или при необходимости используемого электронного пучка, что обусловливает чрезвычайно высокую скорость соответствующего процесса, который в типичных случаях протекает в течение промежутка времени, гораздо меньшего секунды. После отверждения отпечатки подвергают непосредственной дальнейшей переработке без предварительного пропускания, например, через сушильный канал, реализуемого с целью подведения дополнительного тепла. Благодаря этому значительно сокращается длительность переработки отпечатков и возрастает общая производительность технологического процесса. Другое благоприятное обстоятельство заключается в том, что благодаря предотвращению вымывания краски и прочих нежелательных эффектов в сочетании с более высокой адгезией к пленочной подложке могут быть получены отпечатки с тонкими деталями, что открывает возможность использования технологии трафаретной печати в других сферах.

В соответствии с изобретением определение «УФ-отверждаемый (сшиваемый)», соответственно «радиационно отверждаемый (сшиваемый)», используют для обозначения того обстоятельства, что отверждение красочной пленки осуществляют путем радикальной цепной полимеризации. Разница между обычными растворителями из уровня техники и используемым согласно настоящему изобретению отверждаемым мономером, который выполняет функцию растворяющей среды для поликарбоната, состоит в том, что обычный растворитель при высыхании краски улетучивается в окружающую среду, в то время как отверждаемые мономеры остаются в красочной пленке. Благодаря этому можно исключить возможность вредного воздействия летучих органических соединений на окружающую среду во время сушки основанных на растворителях систем. Вместе с тем гораздо более компактная установка для УФ-отверждения требует наличия в печатном цехе гораздо меньшей дополнительной производственной площади. Другое преимущество УФ-отверждения состоит в меньшем энергопотреблении по сравнению с расходом энергии для нагревания сушильного канала в случае сушки основанных на растворителях систем.

В соответствии с изобретением определение «нерадиационно отверждаемый» используют также прежде всего для того, чтобы констатировать факт отсутствия в отверждаемом соединении реакционноспособной двойной связи.

Радиационно отверждающиеся печатные краски подобно любым другим печатным краскам и/или печатным лакам помимо используемого согласно изобретению связующего могут содержать множество других компонентов и, очевидно, должы приводиться в соответствие с их назначением и характером подлежащей печати подложки. К другим компонентам печатных красок относятся, например, пигменты, наполнители и вспомогательные средства, которые в большинстве случаев необходимо использовать лишь в чрезвычайно небольших количествах, однако следует учитывать, что их использование нередко позволяет решить некоторые технологические проблемы.

При этом предпочтительная функция неотверждаемого под действием УФ-излучения термопластичного поликарбоната, используемого в комбинации с мономером, который в типичных случаях является нелетучим соединением (или в крайнем случае обладает незначительной летучестью), состоит в том, чтобы обеспечить прочное сцепление красочного слоя с подложкой (например, полимерной подложкой), а следовательно, устойчивость готовых отпечатков к истиранию, нагреванию и механическому сгибанию, а также их устойчивость в условиях, обычно используемых для последующей заливки запечатанной пленки литьем под давлением. В связи с отсутствием летучести индивидуальных компонентов печатной краски отсутствует также необходимость осуществления дополнительных технологических операций, в частности, выполняемого в процессе печати дополнительного разбавления, которое согласно уровню техники бывает необходимо, например, в случае использования не содержащих галогенов растворителей.

Кроме того, используемые согласно изобретению поликарбонаты предпочтительно обладают высокой теплостойкостью, а также чрезвычайно высокой гибкостью, в связи с чем они идеально пригодны для переработки литьем под давлением и другими методами.

Для практического осуществления настоящего изобретения особенно пригодны известные из указанного выше европейского патента ЕР 0688839 В1 поликарбонаты фирмы Bayer MaterialScience AG, однако в соответствии с настоящим изобретением подобные поликарбонаты в отличие от уровня техники используют в виде растворов в УФ-отверждаемом или радиационно отверждаемом мономере или смеси отверждаемых мономеров.

Согласно изобретению красочная пленка может быть однослойной или многослойной. В случае многослойной красочной пленки друг на друга могут быть нанесены несколько одинаковых или разных красочных слоев. Согласно изобретению предпочтительной может быть многослойная красочная пленка.

Другим объектом настоящего изобретения является способ изготовления предлагаемого в изобретении слоистого материала, отличающийся тем, что подложку, прежде всего пленку из термопластичного полимера, методом печати, прежде всего методом трафаретной печати, снабжают покрытием в виде красочной пленки и/или лаковой пленки, которое подвергают последующему радиационному отверждению.

При этом в предпочтительном варианте исполнения предлагаемого в изобретении способа формованию можно подвергать подложку перед нанесением на нее красочного и/или лакового слоя или слоистый материал после нанесения на подложку красочного и/или лакового слоя.

В случае формования слоистого материала после нанесения на подложку красочного и/или лакового слоя получаемый в результате формования слоистый материал неожиданно характеризуется отсутствием трещинообразования в красочной пленке и прилипания красочной пленки к используемому для формования инструменту.

Общая толщина предлагаемого в изобретении слоистого материала, включающего подложку и красочную или лаковую пленку, предпочтительно находится в интервале от 0,05 до 4 мм, особенно предпочтительно от 0,1 до 2 мм, еще более предпочтительно от 0,2 до 2 мм. Однако общая толщина указанного слоистого материала согласно изобретению может достигать также 20 мм, предпочтительно 19 мм.

Предпочтительный вариант изготовления слоистого материала (ниже называемого формованной деталью) согласно изобретению состоит в том, что запечатанную предлагаемой в изобретении печатной краской сторону подложки (предлагаемого в изобретении слоистого материала) заливают (термопластичным) полимером, используя, например, для этого технологию последующего литья под давлением. Подобная технология позволят изготавливать изделия с оптимально защищенным от истирания печатным рисунком.

Таким образом, объектом настоящего изобретения является также формованная деталь с последующей заливкой, отличающаяся тем, что запечатанная печатной краской или печатным лаком сторона предлагаемого в изобретении слоистого материала подвергнута однократной или многократной заливке по меньшей мере одним термопластичным полимером, причем температура используемого для последующей заливки термопластичного полимера составляет 200°C или выше.

При этом предлагаемый в изобретении слоистый материал может быть подвергнут последующей заливке одним или несколькими слоями, состоящими по меньшей мере из одного термопластичного полимера.

Другие примеры раскрытия сущности подобной формованной детали и соответствующего изделия, прежде всего относящиееся к слоистой структуре, используемой подложке, а также другому термопластичному полимеру, указаны в европейском патенте ЕР 0691201 В1 и не ограничиваются приведенными в этом документе данными.

Так, например, предлагаемые в настоящем изобретении формованные детали, примеры которых приведены в европейском патенте ЕР 0691201 В1, могут состоять из следующих структурных элементов (однако не ограничиваются ими):

1. однослойной или многослойной пленки из термопластичного полимера предпочтительной толщиной от 0,02 до 0,8 мм,

2. однослойной или многослойной красочной пленки предпочтительной толщиной от 3 до 50 мм,

3. при необходимости по меньшей мере одного неклейкого при комнатной температуре полиуретанового слоя и

4. выполненного путем последующей заливки слоя термопластичного полимера предпочтительной толщиной от 0,1 до 19 мм, который, в свою очередь, состоит из одного или нескольких полимерных слоев.

При этом слой термопластичного полимера (4) может быть нанесен на слои (1+2), соответственно (1+2+3), путем выполняемой известными методами последующей заливки (см., например, немецкую заявку на патент DE-OS 27 55 088).

Подобные формованные детали, состоящие из слоев (1+2+4) и при необходимости слоя (3), можно изготавливать, например, тем, что на пленки термопластичных полимеров методом трафаретной печати наносят по меньшей мере один красочный слой и при необходимости по меньшей мере один полиуретановый слой, причем после или до нанесения полиуретанового слоя осуществляют формование материала, а в заключение известными методами его последующую заливку слоем термопластичного полимера. Комбинированные пленочные материалы с полиуретановой склейкой в принципе известны (см., например, немецкие заявки на патент DE-OS 25 17 032 и DE-AS 30 10 143). Кроме того, известна также последующая заливка термопластичных полимерных пленок термопластичными полимерами, выполняемая методом последующего литья под давлением (см. немецкую заявку на патент DE-OS 27 55 088), а также последующее литье под давлением термопластичных пленок с промежуточным красочным слоем (смотри немецкую заявку на патент DE-OS 35 28 812).

Подложки и термопластичные полимеры, пригодные для изготовления подобных формованных деталей, известны специалистам и описаны в европейском патенте ЕР 0691201 В1.

Существенное преимущество настоящего изобретения состоит в том, что благодаря использованию печатной краски в виде растворенного в УФ-отверждаемых мономерах поликарбоната, которую можно подвергать несложному радиационному отверждению, предпочтительно УФ-отверждению, можно обеспечить более высокую адгезию красочного слоя к запечатанной подложки, формуемость снабженной красочным слоем подложки без повреждения красочного слоя, а также последующую заливку снабженной красочным слоем подложки термопластичным полимером без вымывания или разрушения красочной пленки.

Температура стеклования краски, прежде всего температура стеклования поликарбоната, содержащегося в краске в качестве связующего, может быть как ниже, так и выше температуры стеклования подложки.

Однако благоприятным также может быть использование в качестве связующего поликарбоната, температура стеклования которого превышает температуру стеклования подложки. Температуру стеклования соответствующих полимеров определяют согласно ISO 11357.

Согласно изобретению изготовление формованной детали с последующей заливкой осуществляют путем однократной или многократной заливки запечатанной печатной краской или печатным лаком стороны предлагаемого в изобретении слоистого материала по меньшей мере одним термопластичным полимером при температуре 200°С или выше.

При этом последующую заливку можно осуществлять, например, путем литья под давлением, прессования или вспенивания, предпочтительно путем литья под давлением. Соответствующая технология последующей заливки в принципе известна специалистам и описана в литературе (см., например, немецкую заявку на патент DE-OS 27 55 088 или общедоступную техническую информацию ATI 7010 и ATI 7007 фирмы Bayer MaterialScience AG (прежнее название Bayer AG), опубликованную, например, в журнале ″Kunststoffe", 9/99.

В еще более предпочтительном варианте на запечатанную печатной краской или печатным лаком сторону предлагаемого в изобретении слоистого материала методом печати, прежде всего трафаретной печати, наносят полиуретановый слой, а затем осуществляют заливку материала по меньшей мере одним термопластичным полимером.

Другие преимущества, отличительные признаки и подробности настоящего изобретения, включая структурные формулы, рецептуры, методики и параметры, приведены в нижеследующем описании. В соответствии с изобретением их можно использовать в любых комбинациях. Во избежание повторов заявляемые отличительные признаки, относящиеся к веществам, относятся также к заявляемому способу. И, наоборот, относящиеся к способу заявляемые отличительные признаки относятся также к заявляемым веществам.

Под методами печати в соответствии с настоящим изобретением подразумевают, например, трафаретную печать, ротационную трафаретную печать, тампонную печать, офсетную печать, флексографскую печать, глубокую печать или струйную печать. Согласно изобретению предпочтительной является трафаретная печать.

Отверждение печатной краски предпочтительно выполняют посредством УФ-излучения с диапазоном длин волн от 200 до 450 нм, достаточным для обеспечения полного отверждения печатной краски или печатного лака. В соответствии с другим вариантом печатную краску или печатный лак можно отверждать также посредством потока электронов без использования фотоинициаторов. Таким образом, в случае использования в нижеследующем описании определения «УФ-отверждаемый» речь идет о том, что отверждение можно осуществлять также посредством используемого в качестве альтернативы другого излучения, например, потока электронов. Кроме того, для сушки УФ-отверждаемой печатной краски можно использовать светодиодные устройства, излучающие почти монохроматический свет в ультрафиолетовом диапазоне или близкой к нему области спектра.

Печать можно осуществлять, обеспечивая всю палитру цветовых тонов. В случае метода трафаретной печати предпочтительному использованию подлежит ткань для трафаретных форм с параметрами от 100-40 до 180-27, предпочтительно 140-34 или 150-31, которым соответствует толщина получаемого красочного слоя 5-12/мкм. В зависимости от цели печатания и типа печатной машины отверждение осуществляют посредством преимущественнно фокусированных рыночных ртутных ламп среднего давления или ламп с легированием ртутью, удельная мощность которых составляет от 80 до 400 Вт/см, предпочтительно от 120 до 200 Вт/см. Продолжительность экспозиции зависит от скорости печатания, поскольку печатное устройство и экспозиметр соединены друг с другом. При запечатывании пленочных материалов скорость печатания обычно составляет от 1 до 50 оттисков в минуту.

Для устойчивого к истиранию декорирования литых изделий, выполняемого, например, путем последующего литья под давлением, необходимо использовать связующие, которые не плавятся при высоких температурах литья под давлением, однако прочно адгезируют к подложке и обладают гибкостью. Указанным требованиям удовлетворяют особые поликарбонаты с повышенной теплостойкостью.

В связи с этим используют эластичные печатные краски или лаки предпочтительно с повышенной теплостойкостью, которые содержат:

A) в качестве связующего по меньшей мере один нерадиационно от-верждаемый ароматический поликарбонат на основе геминально дизамещенных дигидроксидифенилциклоалканов, и

B) в качестве растворителя по меньшей мере один радиационно отверждаемый мономер, выбранный из группы, включающей акрилаты, метакрилаты, простые виниловые эфиры и азотсодержащие соединения с этиленовой двойной связью, отличающийся тем, что связующее растворено в растворителе, который после отверждения остается в печатной краске или печатном лаке в химически сшитом состоянии.

К пригодным поликарбонатам предпочтительно относятся высокомолекулярные, термопластичные ароматические поликарбонаты со средневесовой молекулярной массой (Mw) по меньшей мере 10000, предпочтительно от 20000 до 300000, которые содержат бифункциональные карбонатные структурные единицы формулы (I):

в которой

R1 и R2 независимо друг от друга соответственно означают водород, галоген, предпочтительно хлор или бром, алкил с 1-8 атомами углерода, циклоалкил с 5-6 атомами углерода, арил с 6-10 атомами углерода, предпочтительно фенил, или аралкил с 7-12 атомами углерода, предпочтительно фенилалкил с 1-4 атомами углерода в алкиле, прежде всего бензил,

m означает целое число от 4 до 7, предпочтительно 4 или 5,

R3 и R4 независимо друг от друга соответственно означают водород или алкил с 1-6 атомами углерода, выбираемые индивидуально для каждого X, и

Х означают углерод, и

n означает целое число от 30 и выше, особенно предпочтительно от 50 до 900, еще более предпочтительно от 60 до 250,

при условии, что остатки R3 и R4, присоединенные по меньшей мере к одному атому X, одновременно означают алкил.

Исходными продуктами для получения поликарбонатов являются ди-гидроксидифенилциклоалканы формулы (Ia):

в которой X, R1, R2, R3, R4, m и n такие, как указано для формулы (I).

Присоединенные к атомам Х остатки R3 и R4 одновременно означают алкил предпочтительно для одного и двух атомов X, прежде всего только для одного атома X.

Предпочтительным алкильным остатком является метил; атомы X, находящиеся в альфа-положении по отношению к дифенилзамещенному атому углерода (С-1), предпочтительно не являются диалкилзамещенными, в то время как атомы X, находящихся в бета-положении по отношению к С-1, являются предпочтительно диалкилзамещенными.

Предпочтительными являются дигидроксидифенилциклоалканы с пятью или шестью кольцевыми атомами углерода в циклоалифатическом остатке (т в формуле (Ia) означает 4 или 5), например, дифенолы формул (Ib)-(Id);

,

,

,

причем особенно предпочтительным является 1,1-бис(4-гидрокси-фенил)-3,3,5-триметилциклогексан (соединение формулы (Ib) с одинаковыми остатками R1 и R2, означающими водород). Поликарбонаты можно получать из дифенолов формулы (la) в соответствии с немецкой заявкой на патент Р 3832396.6, соответственно европейской заявкой на патент ЕР-А 0359953.

Из дифенола формулы (Ia) получают гомополикарбонаты, причем для получения сополикарбонатов используют несколько исходных дифенолов формулы (Ia).

Кроме того, для получения высокомолекулярных, термопластичных ароматических поликарбонатов можно использовать также дифенолы формулы (Ia) в смеси с другими дифенолами, например, дифенолами формулы (Ie):

.

Пригодными другими дифенолами формулы (1е) являются соединения, в которых Z означает ароматический остаток с 6-30 атомами углерода, который может содержать одно или несколько ароматических ядер, может быть замещенным и может содержать в качестве мостиковых членов алифатические остатки, другие циклоалифатические остатки, такие как в формуле (Ia), или гетероатомы.

Примерами дифенолов формулы (Ie) являются гидрохинон, резорцин, дигидроксидифенилы, бис(гидроксифенил)алканы, бис(гидрокси-фенил)циклоалканы, бис(гидроксифенил)сульфиды, бисгидроксифениловые эфиры, бис(гидроксифенил)кетоны, бис(гидроксифенил)сульфоны, бис(гидроксифенил)сульфоксиды, α,α'-бис(гидроксифенил)диизопропилбензолы, а также их алкилированные и галогенированные в ядро производные.

Указанные выше и другие пригодные дифенолы описаны, например, в заявках США на патент US-A 3 028 365, US-A 2 999 835, US-A 3 148 172, US-A 3 275 601, US-A 2 991 273, US-A 3 271 367, US-A 3 062 781, US-A 2 970 131, US-A 2 999 846, немецких заявках на патент DE-А 1 570 703, DE-A 2 063 050, DE-A 2 063 052, 2 211 956, заявке Франции FR-A 1 561 518, а также в монографии Н. Schnell, Chemistry and Physics of Polycarbonates, издательство Interscience Publishers, Нью-Йорк, 1964.

Предпочтительными другими дифенолами являются, например, 4,4'-дигидроксидифенил, 2,2-бис(4-гидроксифенил)пропан, 2,4-бис(4-гидро-ксифенил)-2-метилбутан, 1,1-бис(4-гидроксифенил)циклогексан, α,α-бис(4-гидроксифенил)-п-диизопропилбензол, 2,2-бис(3-метил-4-гидро-ксифенил)пропан, 2,2-бис(3-хлор-4-гидроксифенил)пропан, бис(3,5-диметил-4-гидроксифенил)метан, 2,2-бис(3,5-диметил-4-гидрокси-фе-нил)пропан, бис(3,5-диметил-4-гидроксифенил)сульфон, 2,4-бис-(3,5-диметил-4-гидроксифенил)-2-метилбутан, 1,1-бис(3,5-диметил-4-гидроксифенил)циклогексан, α,α-бис(3,5-диметил-4-гидроксифенил)-n-диизопропилбензол, 2,2-бис(3,5-дихлор-4-гидроксифенил)пропан и 2,2-бис(3,5-дибром-4-гидроксифенил)пропан.

Особенно предпочтительными дифенолами формулы (Ie) являются, например, 2,2-бис(4-гидроксифенил)пропан, 2,2-бис(3,5-диметил-4-гидроксифенил)пропан, 2,2-бис(3,5-дихлор-4-гидроксифенил)пропан, 2,2-бис(3,5-дибром-4-гидроксифенил)пропан и 1,1-бис(4-гидроксифенил)циклогексан.

Предпочтительным дифенолом формулы (Ie) прежде всего является 2,2-бис(4-гидроксифенил)пропан. Другие дифенолы можно использовать как по отдельности, так и в виде смесей.

Молярное отношение дифенолов формулы (Ia) к при необходимости совместно используемым другим дифенолам формулы (Ie) находится в интервале от 100:0 до 2:98, предпочтительно в интервале от 100:0 до 10:90, прежде всего в интервале от 100:0 до 30:70.

Высокомолекулярные поликарбонаты можно получать из дифенолов формулы Ia), используемых при необходимости в комбинации с другими дифенолами, известными методами синтеза поликарбонатов. При этом разные дифенолы могут соединяться друг с другом как статистически, так и с образованием блоков.

Предлагаемые в изобретении поликарбонаты могут быть разветвлены известными методами. Разветвление поликарбонатов может быть обеспечено известным методом, предусматривающим использование для поликонденсации незначительных количеств трифункциональных соединений или соединений с более высокой функциональностью, прежде всего соединений с тремя или более фенольными гидроксильными группами, причем предпочтительное количество указанных соединений составляет от 0,05 до 2,0% мол. в пересчете на исходные дифенолы. Пригодными агентами разветвления с тремя или более фенольными гидроксильными группами являются:

флороглюцин, 4,6-диметил-2,4,6-три(4-гидроксифенил)гептен-2, 4,6-диметил-2,4,6-три(4-гидроксифенил)гептан, 1,3,5-три(4-гидрокси-фенил)бензол, 1,1,1-три(4-гидроксифенил)этан, три(4-гидроксифенил)-фенилметан, 2,2-бис[4,4-бис(4-гидроксифенил)циклогексил]пропан, 2,4-бис(4-гидроксифенилизопропил)фенол, 2,6-бис(2-гидрокси-5-метилбензил) -4-метилфенол, 2-(4-гидроксифенил)-2-(2,4-дигидрокси-фенил)пропан, сложные эфиры гекса[4-(4-гидроксифенилизопропил)-фенил]ортотерефталевой кислоты, тетра(4-гидроксифенил)метан, тетра[4-(4-гидроксифенилизопропил)фенокси]метан и 1,4-бис[4',4"-дигидрокситрифенил)метил]бензол.

К некоторым другим трифункциональным соединениям относятся 2,4-дигидроксибензойная кислота, тримезиновая кислота, цианурхлорид и 3,3-бис(3-метил-4-гидроксифенил)-2-оксо-2,3-дигидроиндол.

В качестве агентов обрыва полимерных цепей, предназначенных для известного регулирования молекулярной массы поликарбонатов, используют монофункциональные соединения в обычных концентрациях. К пригодными соединениям подобного типа относятся, например, фенол, трет-бутилфенолы или другие алкилзамещенные фенолы. Для регулирования молекулярной массы поликарбонатов прежде всего пригодны используемые в небольших количествах фенолы формулы (If):

,

в которой

R означает разветвленный алкильный остаток с восьмью и/или девятью атомами углерода.

Содержание СН3-протонов в алкильном остатке R предпочтительно составляет от 47 до 89%, в то время как содержание СН- и СН2-протонов находится в интервале от 53 до 11%, причем остаток R предпочтительно расположен в орто- и/или пара-положении по отношению к гидроксильной группе и причем верхнее предельное содержание орто-фракции особенно предпочтительно составляет 20%. Агенты обрыва полимерных цепей в общем случае используют в количествах от 0,5 до 10% мол., предпочтительно от 1,5 до 8% мол. в пересчете на исходные дифенолы.

Поликарбонаты предпочтительно можно получать известным методом поликонденсации на границе раздела фаз (см. Н. Schnell "Chemistry and Physics of Polycarbonates", Polymer Reviews, том IX, с.33 и следующие, издательство Interscience Publ., 1964).

При этом дифенолы формулы (Ia) растворяют в щелочной водной фазе. Для получения сополикарбонатов используют смеси дифенолов формулы (Ia) с другими дифенолами, например, дифенолами формулы (Ie). Для регулирования молекулярной массы можно добавлять агенты обрыва полимерных цепей, например, соединения формулы (If). Взаимодействие дифенолов с фосгеном осуществляют в соответствии с методом поликонденсации на границе раздела фаз в присутствии предпочтительно растворяющей поликарбонат инертной органической фазы. Температура поликонденсации составляет от 0 до 40°С.

При необходимости совместно используемые агенты разветвления цепей (предпочтительно в количестве от 0,05 до 2,0% мол.) можно вводить в щелочную водную фазу вместе с дифенолами или добавлять перед фосгенированием в виде раствора в органическом растворителе. Помимо дифенолов формулы (Ia) и при необходимости других дифенолов формулы (Ie) можно совместно использовать также их сложные моноэфиры с монохлоругольной и/или бисхлоругольной кислотой, которые добавляют в виде растворов в органических растворителях. В этом случае количество используемых агентов обрыва цепей, а также агентов их разветвления определяется молярным количеством дифенолятных остатков в соответствии с формулой (Ia) и при необходимости формулой (Ie); при совместном использовании сложных эфиров хлоругольной кислоты можно соответственно известным образом сократить количество фосгена.

Органическими растворителями, пригодными для растворения агентов обрыва цепей, а также при необходимости используемых агентов разветвления и сложных эфиров хлоругольной кислоты, являются, например, метиленхлорид, хлорбензол, прежде всего смеси метилен-хлорида с хлорбензолом. Используемые агенты обрыва цепей и агенты их разветвления при необходимости можно растворять в одинаковых растворителях.

Органической фазой для поликонденсаци на границе раздела фаз служит, например, метиленхлорид, хлорбензол, а также смеси метиленхлорида с хлорбензолом.

В качестве щелочной водной фазы используют, например, раствор едкого натра. Для получения поликарбонатов можно использовать обычные катализаторы поликонденсации на границе раздела фаз, такие как третичные амины, прежде всего третичные алифатические амины, в частности трибутиламин или триэтиламин, в количестве от 0,05 до 10% мол. в пересчете на исходные дифенолы. Катализаторы можно добавлять до или после фосгенирования.

Поликарбонаты можно получать известным методом в гомогенной фазе (так называемым пиридиновым методом), а также известным методом переэтерификации в расплаве, предусматривающим использование, например, дифенилкарбоната вместо фосгена.

Поликарбонаты предпочтительно обладают средневесовой молекулярной массой (Mw), определяемой методом гель-хроматографии после предварительной калибровки, которая составляет по меньшей мере 10000, особенно предпочтительно от 20000 до 300000 и прежде всего от 20000 до 80000. Поликарбонаты могут быть как неразветвленными, так и разветвленными, а также как гомополикарбонатами, так и сополикарбонатами на основе дифенолов формулы (Ia).

Благодаря встраиванию дифенолов формулы (Ia) образуются новые поликарбонаты с высокой теплостойкостью, которые обладают оптимальным комплексом остальных свойств. Это относится прежде всего к поликарбонатам на основе дифенолов формулы (Ia), в которой m означает 4 или 5, и в еще большей степени к поликарбонатам на основе дифенолов формулы (Ib), в которой R1 и R2 независимо друг от друга соответственно такие, как указано для формулы (Ia), и особенно предпочтительно означают водород.

Таким образом, особенно предпочтительными являются поликарбонаты со структурными единицами формулы (I), в которой m означает 4 или 5, еще более предпочтительно со структурными единицами формулы (Ig):

в которой R1, R2 и n соответственно такие, как указаны для формулы (I), однако особенно предпочтительно означают водород.

Подобные поликарбонаты на основе дифенолов формулы (Ib), в которой R1 и R2 прежде всего означают водород, помимо высокой теплостойкости неожиданно обладают высокой УФ-стабильностью и оптимальной текучестью в расплаве, а также чрезвычайно высокой растворимостью в указанных ниже мономерах.

Кроме того, на свойства поликарбонатов можно оказывать благоприятное воздействие благодаря использованию комбинаций с другими дифенолами, прежде всего дифенолами формулы (Ie). Содержание структурных единиц дифенолов формулы (Ia) в подобных сополи-карбонатах составляет от 100 до 2% мол., предпочтительно от 100 до 10% мол., прежде всего от 100 до 30% мол. в пересчете на общее количество дифенольных структурных единиц (100% мол.).

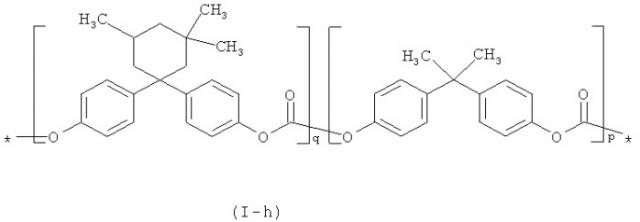

Особенно предпочтительными поликарбонатами являются сополи-карбонаты формулы (I-D), в которой структурные единицы соответствующих сомономеров могут быть расположены в чередующейся, блочной или случайной последовательности, и р+q=n, причем q и р относятся друг к другу аналогочно указанному в предыдущем абзаце мольному соотношению между структурными единицами формул (Ie) и (Ia).

.

С целью получения печатной краски или печатного лака, используемых для нанесения на подложку в виде красочной или лаковой пленки, поликарбонат растворяют в одном или нескольких УФ-отверждаемых мономерах, пригодность которых к сшиванию обусловлена, например, присутствием в них пригодных для полимеризации акрилатных или этиленненасыщенных групп. Предпочтительными мономерами подобного типа являются монофункциональные акрилаты. Однако в