Адсорбенты без связующего и их применение для адсорбционного выделения пара-ксилола

Иллюстрации

Показать всеИзобретение относится к способу выделения пара-ксилола из смеси, содержащей по меньшей мере один другой С8 алкилароматический углеводород. При этом способ включает введение в контакт в условиях адсорбции указанной смеси с адсорбентом без связующего, содержащим цеолит Х и имеющим содержание воды от 3% до 5,5% по массе для адсорбции пара-ксилола, который переходит в адсорбированную фазу, преимущественно по отношению к по меньшей мере одному другому C8 алкилароматическому углеводороду, присутствующему в неадсорбированной фазе; смыв неадсорбированной фазы из зоны контакта с адсорбентом с получением потока рафината, содержащего по меньшей мере один другой C8 алкилароматический углеводород; десорбцию пара-ксилола в адсорбированной фазе из адсорбента с получением потока экстракта, содержащего пара-ксилол; где адсорбент без связующего не содержит аморфного материала или содержит аморфный материал в количестве менее чем около 2% по массе, что определяют методом дифракции рентгеновских лучей. Также изобретение относится к адсорбенту для использования в указанном способе. Настоящее изобретение позволяет повысить производительность по пара-ксилолу. 2 н. и 8 з.п. ф-лы, 10 пр., 2 табл., 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к адсорбентам и способам адсорбционного выделения пара-ксилола из смеси, содержащей, по меньшей мере, еще один алкил-ароматический углеводород C8 (например, смесь орто-ксилола, мета-ксилола, пара-ксилола и этилбензола). В частности, адсорбентам без связующего, и, конкретно, адсорбентам, содержащим от 3% до 5,5% воды по массе, обладающим повышенной емкостью и/или улучшенными характеристиками массопереноса, что даем им преимущество в процессе адсорбционного выделения.

Уровень техники

Алкилароматические углеводороды C8 принято считать ценными продуктами, причем особенно высоким спросом пользуется пара-ксилол. В частности, окисление пара-ксилола используют для промышленного синтеза терефталевой кислоты, сырья для производства полиэфирных волокон. Основные источники пара-ксилола включают смешанные потоки ксилола, которые появляются в результате переработки сырой нефти. Примерами таких потоков являются потоки, возникающие вследствие промышленных процессов изомеризации ксилолов или выделения фракций алкилароматических углеводородов Cg из продуктов каталитического риформинга при помощи жидкостной экстракции и фракционированной дистилляции. Пара-ксилол можно выделить из исходного потока, содержащего пара-ксилол и, как правило, включающего смесь всех трех изомеров ксилола, кристаллизацией и/или адсорбционным выделением. Адсорбционный способ освоен на большинстве недавно сооруженных установок получения пара-ксилола.

Соответственно, многочисленные патенты посвящены адсорбционному выделению пара-ксилола из исходных потоков, содержащих смесь алкилароматических углеводородов C8. Для селективной адсорбции пара-ксилола использовали цеолиты Х и Y. Смотрите, например, патенты US 3686342, US 3903187, US 4313015, US 4899017, US 5171922, US 5177295, US 5495061 и US 5948950. В патенте US 4940830 описано отделение пара-ксилола от других изомеров ксилола и этилбензола удерживанием при использовании цеолита Y в натриевой форме или цеолита Y в натриевой форме, подвергнутого также ионному обмену с элементами групп IB или VII. В документе WO 2008/033200А описан газофазный процесс, в котором используют адсорбционное выделение с целью извлечения пара-ксилола из смеси ксилолов при помощи адсорбента, содержащего кристаллическое молекулярное сито со средними размерами кристаллов от 0,5 до 20 мкм.

В рассматриваемой области техники имеется потребность в улучшенных адсорбентах и процессах эффективного выделения пара-ксилола из относительно неочищенной смеси алкилароматических углеводородов С8.

Краткое описание изобретения

Изобретение относится к адсорбентам, которые селективно адсорбируют пара-ксилол в присутствии, по меньшей мере, еще одного алкилароматического соединения C8, имеющегося в смеси. Вследствие реальных ограничений соотношения равновесие реакции/селективность, а также возможностей выделения при выпаривании (дистилляции), типичные смеси, получаемые в процессах переработки нефти, содержат в разных количествах другие изомеры ксилола, орто-ксилол и мета-ксилол (в дополнение к пара-ксилолу), и обычно также содержат этилбензол. Такие смеси, как правило, образуют исходные потоки, используемые в способах, связанных с данным изобретением.

Таким образом, варианты осуществления изобретения посвящены процессам выделения пара-ксилола из относительно загрязненной смеси с одним или несколькими алкилароматическими углеводородами C8, отличными от целевого пара-ксилола. В условиях адсорбции смесь контактирует с адсорбентом, содержащим цеолит X. Замыслы изобретения связаны с использованием адсорбентов без связующего, содержащих воду в количестве от 3% до 5,5%, которые способны обеспечивать наиболее благоприятные рабочие характеристики при адсорбционном выделении пара-ксилола. В частности, увеличиваются показатели селективности адсорбции пара-ксилола и емкости адсорбента. Кроме того, согласно некоторым вариантам осуществления изобретения, скорость массопереноса в порах цеолита (i) пара-ксилола при адсорбции и (ii) десорбента при вытеснении адсорбированного пара-ксилола в ходе десорбции, значительно выше по сравнению с традиционными адсорбентами, содержащими цеолит Х и неселективный (например, аморфный) связующий материал. Скорость массопереноса можно повысить, варьируя размеры кристаллитов цеолита X, как обсуждается более подробно ниже.

Следовательно, адсорбенты без связующего, описанные в настоящем изобретении, получают из цеолита Х или содержащего его материала. Цеолит Х может иметь стандартные размеры кристаллитов (например, более 1,8 микронов), однако установлено, что массоперенос может улучшаться, если, необязательно, по меньшей мере, часть цеолита X характеризуется как «мелкокристаллический» (то есть, цеолит X, имеющий средний размер кристаллитов ниже 1,8 микронов, а обычно от 500 нанометров (нм) до 1,5 микрон) и/или даже "наноразмерный цеолит X" (т.е., цеолит X, имеющий средний размер кристаллитов менее 500 нанометров, и обычно от 20 до 300 нанометров). Доля цеолита X, а конкретно, доля «полученного» (или уже готового) цеолита, характеризующаяся конкретным средним размером кристаллитов, который обсуждался выше, (например, мелкокристаллического) присутствует в адсорбенте в количестве, по меньшей мере, 60% по массе, и часто от 70% до 90% по массе. Остальная часть адсорбента может содержать долю «превращенного» цеолита, образующегося в результате превращения предшественника цеолита Х в цеолит X. Доля превращенного цеолита X, как и полученного, может характеризоваться стандартным размером кристаллитов, или может быть либо мелкокристаллическим, либо наноразмерным цеолитом X, как описано выше.

Увеличение емкости и/или скорости массопереноса в адсорбентах без связующего, содержащих цеолит X, а конкретно, в адсорбентах с описанным выше содержанием воды, является особенно предпочтительным в случае низкотемпературной эксплуатации (например, ниже 175°С (350°F)), где ограничения по массопереносу и/или емкости, связанные с традиционными адсорбентами со связующим, содержащими цеолит Х и характеризующимися значительной величиной объема неселективных пор, более существенны для промышленности. Низкотемпературная эксплуатация желательна по ряду причин, включая еще более высокую адсорбционную селективность по пара-ксилолу и емкость адсорбента, а также повышенную плотность жидкого сырья, и каждый из этих факторов нацелен на повышение производительности по пара-ксилолу. Кроме того, при эксплуатации процесса в режиме имитированного подвижного слоя адсорбента, который часто применяют в непрерывных промышленных способах адсорбционного выделения пара-ксилола из сырьевой смеси орто-ксилола, мета-ксилола, пара-ксилола и этилбензола, было обнаружено, что преимущества, связанные с более низкими рабочими температурами, уменьшаются по мере сокращения продолжительности цикла вследствие ограничений по массопереносу, влияющих на скорость адсорбции/десорбции пара-ксилола. В случае адсорбентов, обладающих улучшенными характеристиками массопереноса (например, в результате уменьшения среднего размера кристаллитов цеолита X, как обсуждается ниже), может наблюдаться повышение емкости и селективности по пара-ксилолу, как обсуждалось выше, что связано с режимом работы при более низких температурах. Становятся возможными также повышенная производительность по пара-ксилолу и, как следствие, улучшение экономики процесса.

При составлении рецептуры адсорбента "без связующего", содержащего цеолит X, предшественник цеолита, такой, как глина (например, каолиновая глина), смешивают с долей полученного (или уже готового) цеолита Х и затем сам предшественник в значительной степени превращают в цеолит X. Как и доля полученного цеолита, доля превращенного цеолита Х может характеризоваться традиционным средним размером кристаллитов (например, более 1,8 микрон), или, необязательно, может быть мелкокристаллическим цеолитом Х или наноразмерным цеолитом X, имеющим соответствующий средний размер кристаллитов, что обсуждалось выше. В любом случае, полное (или в значительной степени) исключение традиционного связующего материала, который обычно дает вклад только в объем неселективных пор, может привести к значительному увеличению емкости адсорбента по (i) желательному экстрагируемому компоненту (например, пара-ксилолу) и/или (ii) десорбенту (например, пара-диэтилбензолу).

Адсорбенты без связующего, содержащие воду в пределах, описанных в этом изобретении, дополнительно характеризуются сравнимой или повышенной адсорбционной селективностью по желательному продукту - пара-ксилолу. Таким образом, адсорбционные селективности, и для пара-ксилола относительно мета-ксилола, и для пара-ксилола относительно орто-ксилола близки или выше по сравнению с селективностями традиционных адсорбентов со связующим. Селективность пара-ксилола относительно этилбензола возрастает, в то время как сила десорбента остается прежней. Такие преимущества в селективности, емкости и/или массопереносе могут обеспечить повышение производительности по пара-ксилолу на 15-35% для адсорбентов без связующего, описанных в настоящем изобретении, по сравнению с традиционными адсорбентами со связующим, содержащими воду в количестве 4-6% по весу, но в остальном действующими в аналогичных условиях процесса (т.е., при сохранении всех прочих рабочих параметров, таких как состав сырья, и переменных параметров процесса). Кроме того, показатели износостойкости и прочности адсорбентов без связующего, которые определяют по истиранию под действием воды и прочности при дроблении, свидетельствуют о дополнительном улучшении физических свойств в сопоставлении со свойствами традиционных адсорбентов.

Кроме каолиновой глины, другим предшественником цеолита Х является мета-каолиновая глина, которую получают в результате активации каолиновой глины при повышенной температуре. Если в качестве исходного предшественника цеолита Х используют каолин или мета-каолин, превращение этого предшественника, который на начальной стадии можно применять для связывания первой части цеолита X, может приводить к образованию второй части цеолита Х (например, превращенного), в которой молярное соотношение диоксида кремния к оксиду алюминия отличается от молярного соотношения в первой части (например, уже готовой или полученной).

Однако другие замыслы изобретения относятся к использованию источника диоксида кремния в ходе превращения предшественника цеолита Х с целью увеличения молярного соотношения диоксида кремния к оксиду алюминия во второй части цеолита Х до более высокого значения, чем у предшественника цеолита X, и часто сравнимого с молярным соотношением первой части цеолита X. Таким образом, полученный в результате превращения типичный адсорбент может содержать первую и вторую части цеолита X, с молярным соотношением SiO2/Al2O3 в обеих частях от 2,3 до 2,7. Как обсуждалось выше, первая и вторая части цеолита могут различаться по средним размерам кристаллитов. Например, первая часть может быть мелкокристаллическим цеолитом Х со средним размером кристаллитов от 500 нанометров до 1,5 микрон, в то время как вторая часть может представлять собой цеолит Х с традиционным размером кристаллитов больше 1,8 микрон.

Следовательно, другие замыслы изобретения относятся к способу получения адсорбента без связующего, обладающего повышенной емкостью и/или улучшенными свойствами массопереноса. Способ включает формирование частиц, содержащих цеолит Х и предшественник цеолита Х (например, каолиновую глину), активацию частиц предшественника цеолита Х при температуре от 500°С до 700°С (от 930°F до 1300°F) и гидролиз частиц, содержащих активированный предшественник цеолита X, в щелочном растворе с целью получения адсорбента без связующего. Стадию щелочного гидролиза можно осуществлять в присутствии источника диоксида кремния (например, силиката натрия или коллоидного диоксида кремния) с целью увеличения молярного соотношения диоксида кремния к оксиду алюминия в доле превращенного цеолита Х адсорбента до более высокого значения, чем у предшественника цеолита X. Использование источника диоксида кремния и соответствующее увеличение молярного соотношения диоксида кремния к оксиду алюминия в превращенном цеолите Х может обеспечивать дополнительные преимущества, например, повышенную силу десорбента, которые улучшают показатели процесса в целом при адсорбционном выделении пара-ксилола.

Цеолит X, используемый при получении адсорбентов без связующего для процессов адсорбционного выделения, как правило, характеризуется молярным соотношением молекулярного диоксида кремния к оксиду алюминия (SiO2/Al2O3) от 2,0 до 4,0, что соответствует атомному отношению Si/Al от 1,0 до 2,0. Эти соотношения обычно применяют не только в отношении первой части или доли "полученного" цеолита X, которая первоначально связана с предшественником цеолита X, таким, как мета-каолинит, но также и в отношении "превращенного" цеолита X, образующегося в результате превращения предшественника цеолита X. Однако, как показано выше, цеолит Х без связующего может иметь части цеолита, в которых молярное соотношение диоксида кремния к оксиду алюминия до некоторой степени отличается в результате использования различных типов цеолита Х (т.е., полученного и/или превращенного) в этих долях конечного адсорбента, а также добавления источника диоксида кремния в ходе превращения предшественника цеолита Х с целью увеличения молярного соотношения диоксида кремния к оксиду алюминия в части превращенного цеолита.

Как правило, по меньшей мере, 95%, а обычно практически все (по меньшей мере, 99%) ионообменные центры цеолита подвергаются ионному обмену с барием или в сочетании с калием. Характерный адсорбент содержит цеолит X, в котором от 60% до 100% ионообменных центров подвергнуты обмену на барий и от 0% до 40% ионообменных центров обменены на калий.

Адсорбенты без связующего, включающие цеолит X, и, необязательно, содержащие воду в количестве, которое обсуждалось выше, можно использовать для адсорбционного выделения в процессах с неподвижным или движущимся слоем адсорбента, а также в моделированном процессе с движущимся слоем адсорбента в традиционных условиях адсорбции. Адсорбцию можно осуществлять в жидкой или газовой фазе, при этом, как правило, предпочитают жидкофазную адсорбцию. В случае использования моделированного режима с движущимся слоем для адсорбционного выделения пара-ксилола большая емкость и улучшенные свойства адсорбентов в отношении массопереноса, описанные выше, обеспечивают повышенную производительность по пара-ксилолу в сравнении с традиционными адсорбентами, работающими на уровне того же самого суммарного процента извлечения пара-ксилола, особенно в случае низкой продолжительности цикла. То есть, на профили концентрации слоя адсорбента не оказывает неблагоприятного влияния продолжительность цикла менее, например, 34 минут (например, в интервале от 24 до 34 минут). Продолжительность цикла моделированного процесса адсорбционного выделения в режиме с движущимся слоем относится ко времени, необходимому для возвращения любого потока, входного или выходного, на его исходную позицию в слое адсорбента. Следовательно, в типичном режиме моделированного процесса с движущимся слоем, при наличии 24 слоев адсорбента (например, два сосуда по 12 слоев в каждом), время цикла относится, например, ко времени, необходимому для того, чтобы входной сырьевой поток, который в исходном положении вводят в первый слой при нулевом значении времени, снова вернуть в этот слой. При прочих равных факторах (например, чистоте и степени извлечения пара-ксилола) сокращенная продолжительность цикла приводит к более высокой производительности.

Конкретные варианты осуществления изобретения относятся, таким образом, к способу выделения пара-ксилола из смеси, содержащей, по меньшей мере, еще один алкилароматический углеводород C8, причем смесь обычно содержит изомеры ксилола - орто- и мета-ксилол,- а также этилбензол. Процесс включает контактирование смеси с адсорбентом без связующего, содержащим цеолит Х и от 3% до 5,5% воды по массе. Части полученного и превращенного цеолита Х могут иметь независимые друг от друга средние размеры кристаллитов в пределах, обсужденных выше, которые являются признаками (i) кристаллитов традиционных размеров, (ii) мелкокристаллического цеолита X, или (iii) наноразмерного цеолита X. Типичные температуры адсорбции находятся в интервале от 60°С (140°F) до 250°С (480°F). Однако в связи с улучшением таких характеристик, как повышенная емкость и/или улучшенные свойства в отношении массопереноса, эти адсорбенты не налагают заметных ограничений (например, по массопереносу) на осуществление процесса при низкой температуре, в отличие от традиционных адсорбентов. Следовательно, как разъяснено выше, можно более полно реализовать преимущества, связанные с повышенной адсорбционной селективностью по пара-ксилолу и емкостью адсорбента при относительно низких температурах. Температуры адсорбции ниже 175°С (350°F), например, от 130°С (270°F) до 165°С (330°F), являются особенно благоприятными при использовании адсорбентов, описанных выше. Давление процесса адсорбции может находиться в диапазоне, начиная от давления немного выше атмосферного, например, от 0,1 МПа (1 бар, 15 фунтов/кв.дюйм) до 4 МПа (40 бар, 580 фунтов/кв.дюйм).

Контакт между смесью алкилароматических углеводородов С8, описанных выше (например, в виде сырьевого потока непрерывного или периодического процесса), и адсорбентом без связующего обеспечивает условия или приводит к адсорбции пара-ксилола в порах цеолита, преимущественно, по меньшей мере, по отношению к еще одному алкилароматическому углеводороду C8, и обычно преимущественно по отношению ко всем таким углеводородам, присутствующим в смеси. Следовательно, адсорбированная фаза (т.е., фаза внутри пор цеолита X) будет селективно обогащаться пара-ксилолом относительно его содержания в смеси алкилароматических соединений С8 (например, в сырьевом потоке). Если смесь содержит орто-ксилол, мета-ксилол, пара-ксилол и этилбензол, то адсорбированная фаза будет обогащаться пара-ксилолом относительно смеси, а неадсорбированная фаза будет обогащаться орто-ксилолом, мета-ксилолом и этилбензолом относительно смеси.

Затем неадсорбированную фазу можно удалить из зоны контакта с адсорбентом (или смыть), например, в поток рафината. Адсорбированную фазу, обогащенную пара-ксилолом, можно отдельно десорбировать с адсорбента, например, в поток экстракта. Поток десорбента, содержащий десорбент, например, соединение, включающее ароматическое кольцо, например, толуол, бензол, индан, пара-диэтилбензол, 1,4-диизопропилбензол или их смесь, можно использовать как для смывания, так и для десорбции. Типичный процесс адсорбционного выделения с применением адсорбентов, который обсуждали выше, можно осуществлять в моделированном режиме с движущимся слоем адсорбента. Согласно этому варианту осуществления изобретения, сырьевой поток алкилароматических углеводородов С8, описанный выше, и поток десорбента нагнетают в неподвижный слой адсорбента, в то время как потоки экстракта и рафината выводят из слоя. Нагнетание и удаление этих потоков можно осуществлять непрерывно.

В ходе осуществления процесса в моделированном режиме с движущимся слоем адсорбента или режиме адсорбционного выделения другого типа можно контролировать содержание воды в выходящем потоке, например, потоке экстракта или потоке рафината, с целью определения содержания воды или уровня гидратации адсорбента и/или поддерживать его в интервале от 3% до 5,5% по массе, а предпочтительно, от 3,5% до 4,5% по массе. При необходимости воду можно добавлять во входной поток, такой, как сырьевой поток и/или поток десорбента, либо непрерывно, либо периодически, с целью поддержания желательного уровня воды в адсорбенте или гидратации адсорбента (например, уровня, соответствующего заданной потере веса при прокалке, которая связана с желательным содержанием воды в пределах, описанных выше). В качестве альтернативы, воду можно добавлять с целью получения абсолютного содержания воды в потоке экстракта и/или потоке рафината, например, от 20 ч./млн до 120 ч./млн по массе, что соответствует желательному содержанию воды в адсорбенте в указанных выше пределах.

Эти и другие аспекты и характеристики, относящиеся к настоящему изобретению, становятся очевидными из последующего описания изобретения.

Краткое описание чертежей

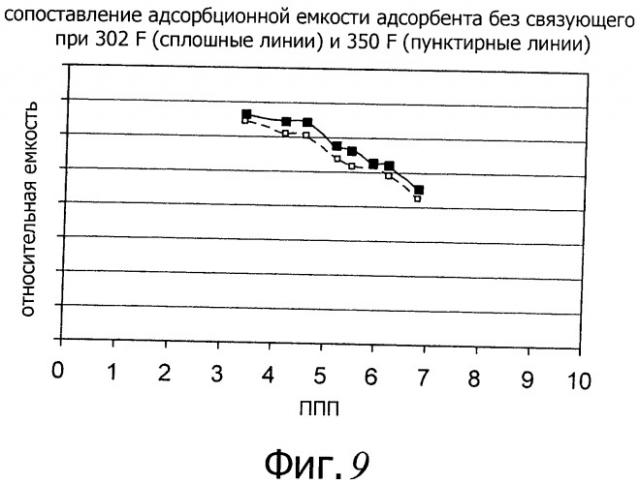

На фиг.1 показано влияние уменьшения мольного отношения диоксида кремния к оксиду алюминия от 2,5 до 2,0 в цеолите X, подвергнутом обмену с ионом бария, на силу десорбента - пара-диэтилбензола.

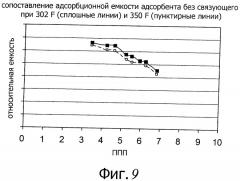

На фиг.2 показаны данные по селективности по компонентам сырьевой смеси (т.е., селективность по пара-ксилолу относительно мета-ксилола, "п/м"; селективность по пара-ксилолу относительно орто-ксилола, "п/о" и селективность по пара-ксилолу относительно этилбензола, "п/э") как функции температуры, полученные при импульсном испытании адсорбента, содержащего цеолит X.

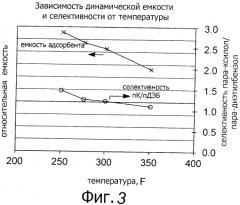

На фиг.3 показаны данные по емкости адсорбента, содержащего цеолит X, а также по селективности пара-ксилола относительно пара-диэтилбензола, "пК/пДЭБ Sel" как функции температуры, полученные при тесте прорыва или динамическом испытании.

На фиг.4 представлены данные для величины "DW" или "Дельта W," а именно полуширины пика пара-ксилола (т.е., ширины кривой, огибающей пики, на уровне половинной интенсивности) минус половина ширины кривой, огибающей пики индикатора, нормального нонана (н-С9), как функции температуры, полученные при импульсном испытании адсорбента, содержащего цеолит X.

На фиг.5 показаны характеристики процесса адсорбционного выделения пара-ксилола, эксплуатируемого в режиме имитированного подвижного слоя адсорбента, при температурах 150°С (302°F) и 177°С (350°F).

На фиг.6 показано влияние времени цикла при извлечении пара-ксилола в процессе адсорбционного выделения пара-ксилола, эксплуатируемого в режиме имитированного подвижного слоя адсорбента, содержащего кристаллиты традиционного цеолита X, и другого адсорбента, содержащего цеолит Х с меньшим размером кристаллитов.

На фиг.7 представлено распределение по размерам кристаллитов традиционного цеолита X, а также цеолита Х с меньшим размером кристаллитов.

Для адсорбента без связующего на фиг.8 показано сравнение селективностей пара-ксилола относительно мета-ксилола, "п/м", пара-ксилола относительно орто-ксилола, "п/о", и пара-ксилола относительно этилбензола, "п/э," как функции потери при прокаливании (ППП), измеренной при температурах 150°С (302°F) и 177°С (350°F) в импульсном испытании, причем отношение п/э также измеряли и в динамическом испытании или тесте прорыва (п/э).

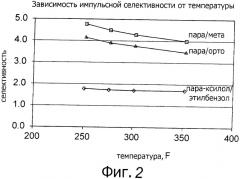

На фиг.9 показано сравнение величин емкости адсорбента, измеренных при температурах 150°С (302°F) и 177°С (350°F) в импульсном испытании адсорбента без связующего.

Подробное описание изобретения

Изобретение относится к выделению пара-ксилола из смеси, содержащей, по меньшей мере, еще один алкилароматический углеводород C8. Термин выделение относится к извлечению пара-ксилола из потока (например, потока продуктов) или фракции, обогащенной пара-ксилолом (т.е., при содержании пара-ксилола выше, чем в исходной смеси). Выделение достигается при контактировании смеси с адсорбентом без связующего, содержащим цеолит X. Адсорбент может содержать воду в количестве от 3,5% до 5,5% по массе, и предпочтительно от 3,5% до 4,5% по массе. Как обсуждалось выше, использование адсорбента без связующего и/или работа при относительно низком содержании воды нацелены на повышение емкости микропор, селективных по пара-ксилолу и другим алкилароматическим углеводородам C8, и таким образом обеспечивает повышение производительности в ходе данного процесса. Кроме того, при использовании адсорбентов без связующего, и, конкретно, адсорбентов, содержащих доли полученного и/или превращенного мелкокристаллического и/или наноразмерного цеолита X, можно преодолевать ограничения по массопереносу, полностью извлекая преимущества термодинамически предпочтительных режимов работы (например, при низких температурах и небольшом времени цикла).

Структура цеолита Х подробно описана в патенте US 2882244. Мелкокристаллический цеолит Х можно получить по способу синтеза с кристаллом-затравкой, в котором вначале получают затравку или инициатор, используемый в качестве средства для образования зародышей или роста кристаллитов исходного цеолита, и затем смешивают затравку с гелеобразной композицией при соотношении гелевая композиция : затравка, соответствующем заданному размеру кристаллитов. Соотношение гелевой композиции к затравке регулирует относительное количество или концентрацию центров образования зародышей, которая, в свою очередь, оказывает влияние на размер кристаллитов синтезируемого цеолита X. Большие количества или более высокие концентрации затравки приводят к уменьшению размера кристаллитов. Например, цеолит Х со средними размерами кристаллитов 2 микрона и 0,5 микрона можно получить при использовании соответствующего соотношения гель : затравка = 5400:1 и 85:1 по массе. С учетом настоящего описания специалисты в данной области техники могут легко изменять весовые соотношения с целью достижения другого среднего размера кристаллитов. Типичная гелевая композиция содержит Na2O, SiO2, Al2O3 и воду. Для приготовления геля на каждый моль Al2O3 можно брать 1-5 молей Na2O и SiQ2, а также 100-500 молей воды.

Гелевую композицию можно приготовить путем соединения свежеприготовленного раствора геля со свежеприготовленным раствором алюмината, содержащим, например, 12% оксида алюминия по весу. Свежеприготовленный раствор геля получают путем смешивания воды, щелочного раствора и силиката натрия и охлаждения смеси до 38°С (100°F). Свежеприготовленный раствор алюмината получают путем растворения тригидрата оксида алюминия в щелочном растворе при нагревании, что необходимо для растворения, с последующим охлаждением и старением при 38°С (100°F) до соединения его со свежеприготовленным раствором геля. Затем свежеприготовленный раствор геля и раствор алюмината объединяют при энергичном перемешивании в течение короткого периода времени (например, 30 минут) перед добавлением заданного количества затравки.

Затравку получают по способу, аналогичному для приготовления гелевой композиции. Следовательно, в типичный состав затравки также входят Na2O, SiO2, Al2O3 и вода. Для приготовления геля на каждый моль Al2O3 можно брать 10-20 моль Na2O и SiO2, а также 150-500 моль воды. Раствор алюмината, используемый для получения затравки, может содержать, например, 18% оксида алюминия по весу. После соединения гелевой композиции и затравки смесь нагревают, продолжая перемешивание, а затем подвергают старению при перемешивании в течение времени от 5 до 50 часов и температуре от 25°С (75°F) до 150°С (300°F) с целью достижения образования желательных кристаллитов из зародышей затравки. Затем полученный твердый материал можно фильтровать, промывать и сушить с целью получения приготовленного цеолита Х с малым размером кристаллитов.

Наноразмерный цеолит X, обладающий средним размером кристаллитов в диапазонах, указанных выше, можно получать по методикам, описанным в заявке на патент US 2007/0224113, которая полностью включена в данное описание как ссылка. Кристаллиты цеолита относят к индивидуальным кристаллам, в отличие от агломерированных кристаллов, которые обычно относят к частицам цеолита. Средний размер кристаллитов цеолита Х можно определить по данным сканирующей электронной микроскопии (СЭМ).

В целом, наноразмерные цеолиты, которые можно получить синтетическим путем, включают любые цеолиты, имеющие состав, представленный эмпирической формулой:

(AlxSi1-x)O2

где Al и Si являются элементами решетки, присутствующими в виде тетраэдрических оксидных ячеек, и "x" имеет значения от выше 0 до 0,5. Характерные типы структур цеолитов, которые можно получить, содержат цеолит X, а также ряд других типов цеолитных структур, включая цеолит Y, структуры типа BEA, FAU, MFI, MEL, MTW, MOR, LTL, LTA, ЕМТ, ERI, FER, MAZ, MEI, TON и MWW, но не ограничиваются указанным.

Одним из необходимых компонентов процесса синтеза наноразмерных цеолитов является инициатор. Инициатор представляет собой концентрированный раствор алюмосиликата с высоким рН, который может быть прозрачным или мутным, и имеет состав, отображаемый эмпирической формулой:

Al2O3 : a SiO2 : b M2/mO : с Н2О

где "а" принимает значения от 4 до 30, "b" имеет значения от 4 до 30 и "с" принимает значения от 50 до 500, "m" является валентностью М и принимает значения +1 или +2, а М представляет собой металл, выбранный из группы, состоящей из щелочных металлов, щелочноземельных металлов или их смесей, причем предпочтительными металлами являются литий, натрий, калий и их смеси. Инициатор получали при смешивании химически активных источников Al, Si и М плюс вода.

Таким образом, источники алюминия включают алкоксиды алюминия, осажденный оксид алюминия, гидроксид алюминия, соли алюминия и металлический алюминий, но не ограничиваются указанными. Характерные примеры алкоксидов алюминия включают орто-втор-бутоксид алюминия и орто-изопропоксид алюминия, но не ограничиваются указанными. Источники диоксида кремния включают тетраэтилортосиликат, дымящие диоксиды кремния, осажденные диоксиды кремния и коллоидные диоксиды кремния, но не ограничиваются указанными. Источники металлов М включают галогениды, нитраты, ацетаты и гидроксиды соответствующих щелочных или щелочно-земельных металлов, но не ограничиваются указанными. В случае, когда М представляет собой натрий, предпочтительными источниками являются алюминат натрия и силикат натрия. Алюминат натрия синтезировали на месте (in situ) при соединении гибсита с гидроксидом натрия. Сразу после формирования инициатора его перемешивали при температуре от 0°С до 100°С в течение времени, достаточного для проявления эффекта Тиндаля под действием инициатора. Обычно это время варьируется от 1 часа до 14 суток, и предпочтительно от 12 часов до 10 суток.

Вторым компонентом процесса синтеза наноразмерных цеолитов является реакционный раствор, в котором синтезируют желательный цеолит. Этот раствор имеет состав, отображенный эмпирической формулой:

Al2O3 : d SiO2 : е M2/mO : f R2/pO : g H2O

где "d" принимает значения от 4 до 30, "е" принимает значения от 4 до 30, "f " имеет значения от 0 до 30 и "g" имеет значения от 5 до 500, "р" является валентностью R и принимает значения +1 или +2, R представляет собой аммонийорганический катион, выбранный из группы, состоящей из четвертичных ионов аммония, протонированных аминов, протонированных диаминов, протонированных алканоламинов, ди-четвертичных ионов аммония, алканоаминов с четвертичным азотом, а также смесей указанных соединений; реакционный раствор образовался при соединении химически активных источников Al, Si, M и R плюс вода. Источники алюминия, кремния и М являются такими же, что описаны выше, тогда как источники R включают гидроксиды, хлориды, бромиды, иодиды и фториды, но не ограничиваются указанными. Характерные примеры включают этилтриметилгидроксид аммония (ЭТМГА), диэтилдиметилгидроксид аммония (ДЭДМГА), пропилэтилдиметилгадроксид аммония (ПЭДМГА), триметилпропилгидроксид аммония, триметилбутилгидроксид аммония (ТМБГА), тетраэтилгидроксид аммония, бромид гексаметония, тетраметилхлорид аммония, N,N,N,N',N',N'-гексаметилгидроксид 1,4-бутандиаммония и метилтриэтилгидроксид аммония, но не ограничиваются указанными. Источниками R также могут быть нейтральные амины, диамины и алканоламины. Характерными примерами являются триэтаноламин, триэтиламин и N,N, N',N'-тетраметил-1,6-гександиамин.

Затем при смешивании инициатора и реакционного раствора образуется реакционная смесь. Обычно инициатор медленно добавляют в реакционный раствор и перемешивают в течение дополнительного времени с целью обеспечения гомогенности. Полученную реакционную смесь сразу же загружают в автоклав и осуществляют реакцию при аутогенном давлении и температуре от 25°С до 200°С в течение времени от 1 часа до 40 суток. Реакцию можно проводить либо при перемешивании, либо без него. По завершении реакции твердый цеолит отделяют от реакционной смеси способами, хорошо известными из уровня техники, такими как фильтрование или центрифугирование, промывают деионизированной водой и сушат на воздухе при температуре до 100°С. Способные к ионному обмену катионы М и R можно подвергнуть обмену на другие желательные катионы, а иногда R можно удалить при нагревании с целью обеспечения водородной формы наноразмерных цеолитов.

Традиционный цеолит X, мелкокристаллический цеолит Х или наноразмерный цеолит Х затем можно применять в синтезе адсорбента без связующего посредством соединения этой "полученной" или уже готовой доли цеолита с предшественником цеолита X. Предшественники цеолита Х включают глины, например, каолин, каолиниты и галоизит, и другие минералы, например, гидротальциты, а также источники твердого диоксида кремния и оксида алюминия, такие, как осажденный и «дымящий» аморфный диоксид кремния, осажденный оксид алюминия, гибсит, бемит, байерит, и переходные формы оксида алюминия, например, гамма- и эта-оксид алюминия, а также растворы зародышей цеолита и суспензии, полученные из силиката натрия, алюмината натрия и аналогичных реагентов, из которых можно формировать высокодисперсную смесь с кристаллитами доли полученного цеолита X. Процесс формирования включает соединение предшественника цеолита X, например, каолиновой глины, с порошком полученной доли цеолита Х и, необязательно, с другими добавками, такими, как регуляторы пор (например, кукурузным крахмалом с целью обеспечения макропористости) и водой, которая необходима для достижения консистенции, соответствующей возможности формования. Формование или формирование в более крупные шарики, сферы, таблетки и тому подобное можно осуществлять при использовании традиционных способов, включающих процессы формирования шариков, например, смешивание по способу Nauta, галтование или вращение в барабане с целью получения более крупных частиц (например, в пределах 16-60 меш по стандарту сит США). Сформированные частицы, содержащие долю полученного цеолита Х и предшественника цеолита X, затем активируют при температуре, находящейся, как правило, в диапазоне от 500°С до 700°С (от 930°F до 1300°F). В случае, если предшественник цеолита Х содержит каолиновую глину, активация приводит к тому, что материал подвергается эндотермическому дегидроксилированию, в результате чего образуется неупорядоченная мета-каолиновая фаза.

После активации, путем щелочного гидролиза сформированных частиц (например, при использовании гидроксида натрия) активированный предшественник цеолита Х далее превращается собственно в цеолит X, что приводит к получению адсорбента без связующего, который может содержать или по существу состоять из цеолита X, имеющего средний размер кристаллитов, соответствующий (i) традиционному цеолиту X, (ii) мелкокристаллическому цеолиту X, или (iii) наноразмерному цеолиту X, как обсуждалось выше. Иначе говоря, адсорбент без связующего может содержать или по существу состоять из доли полученного цеолита X, обладающего любым из указанных средних размеров кристаллитов, соотнесенных с (i), (ii) или (iii), в сочетании с долей превращенного цеолита X, имеющего любой другой из этих средних размеров кристаллитов.

Молярное соотношение диоксида кремния к оксиду алюминия в доле превращенного цеолита X, а также вклад этого материала в конечную рецептуру адсорбента можно изменять в соответствии с типом и количеством предшественника цеолита X, который вводят в формирующиеся частицы. Обычно молярное соотношение диоксида кремния к оксиду алюминия в предшественнике цеолита Х в основном сохраняется после превращения предшественника в цеолит X. Таким образом, типичная каолиновая глина, в которой молярное соотношение S