Способ преобразования низкосортного исходного сырья в нефтяное топливо высокого качества

Иллюстрации

Показать всеИзобретение относится к процессу каталитической конверсии нефтяных масел. Изобретение касается преобразования низкосортного исходного сырья, которое вводится в первую реакционную зону в реакторе каталитической конверсии и подвергается каталитическим реакциям крекинга, вводя исходное сырье в контакт с катализатором каталитической конверсии. Пары и использованный катализатор произвольно смешиваются с легким исходным сырьем и/или с охлаждающей средой и вводятся во вторую реакционную зону в реакторе каталитической конверсии для дальнейшего крекинга, переноса водорода и реакции изомеризации. Продукты реакции отделяются от отработанного катализатора разделением на газовую и твердую фазы и вводятся в систему разделения, чтобы получить сухой газ, сжиженный нефтяной газ (LPG), бензин, дизельное топливо и газойль каталитического крекинга с взвешенным катализатором (FGO). Отработанный катализатор десорбируется, восстанавливается и затем горячий регенерированный катализатор возвращается в реактор. FGO вводится в установку гидроочистки и/или установку извлечения ароматических углеводородов для получения гидроочищенного FGO и/или рафината FGO. Гидроочищенный FGO и/или рафинат FGO передается в первую реакционную зону в реакторе каталитической конверсии и/или в другие установки FCC для дальнейших реакций, чтобы получить целевое нефтяное топливо в виде продукта высокого качества. Технический результат - преобразование низкосортного исходного сырья в нефтяное топливо высокого качества и пропилен и эффективное использование нефтяных ресурсов путем значительного уменьшения выхода сухого газа и кокса. 20 з.п. ф-лы, 4 ил., 10 табл., 16 пр.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к процессу каталитической конверсии нефтяных масел. Более конкретно, изобретение относится к процессу преобразования низкосортного исходного сырья в большое количество нефтяного топлива высокого качества.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТНИЯ

Качество сырой нефти все более и более ухудшается по мере увеличения объема добычи. Добываемая ныне сырая нефть содержит большое количество тяжелых металлов, серы, азота, смолы, асфальтена и кислот, и характеризуется высокой плотностью и вязкостью. Различие в цене между низкосортной сырой нефтью и сырой нефтью высокого качества увеличивается по мере истощения нефтяных ресурсов. Имеется потребность в процессе, который мог бы перерабатывать низкосортную сырую нефть. Это является новым вызовом для обычного каталитического процесса крекинга с взвешенным катализатором (FCC), нацеленным на обработку низкосортной сырой нефти, чтобы получить максимальный выход дизельного топлива.

В целом, существуют три типа технологии обработки необработанной или сырой нефти. Первый тип - технология гидрирования, которая включает процесс гидроочистки и гидрообработки. Второй тип - технология обезуглероживания, которая включает деасфальтизацию растворителем, замедление коксования и процесс каталитического крекинга тяжелой нефти. Третий тип - технология извлечения ароматических углеводородов. Используя эти технологии, низкосортная сырая нефть может быть преобразована в соединение с низкой точкой кипения, благодаря чему повышается отношение водорода к углероду. Когда низкосортная сырая нефть обрабатывается по технологии обезуглероживания, на эту технологию значительно влияют такие факторы, как высокое содержание серы, азота, тяжелых металлов, ароматических углеводородов, смолы и асфальтена в низкосортной сырой нефти, в результате, выход жидкого продукта является низким и невысокое качество продукта. Для замедленного коксования объем удаленных примесей является высоким, но выход кокса почти в 1,5 раза выше, чем углеродный остаток кокса в исходном сырье, и другая проблема заключается в использовании твердого кокса. Технология гидрирования могла бы исправить недостатки технологии обезуглероживания в том, что здесь выход жидкого продукта выше и продукт имеет хорошее качество, но эксплуатационные расходы являются относительно высокими. Инвестиции в технологию извлечения ароматических веществ ниже, и они могут помочь достичь хороших результатов при переработке тяжелой нефти, а также и получить ароматические углеводороды как побочный продукт, который является важным сырьем для химической промышленности.

CN1448483A раскрывает комбинированный процесс технологии гидрообработки и технологии обезуглероживания. Сначала нефтяной остаток обрабатывается в реакторе термического крекинга под умеренными рабочими параметрами, затем продукт термического крекинга и суспензия FCC подвергаются деасфальтизации растворителем, и деасфальтизитрованная нефть гидрируется в присутствии гидрирующего катализатора и водорода. Преимущество этого процесса состоит в том, что установка для обработки нефтяного остатка гидрированием является достаточно простой, и срок службы гидрирующего катализатора увеличен. Выход и качество жидкого продукта улучшен, но деасфальтизированный гудрон трудно утилизировать.

CN1844325A раскрывает комбинированный процесс, в котором используются технология гидрообработки и технология обезуглероживания. Низкосортная сырая нефть обрабатывается растворителем деасфальтизации и при медленном коксовании, затем растворитель, деасфальтизированная нефть и газойль коксования используются при гидрообработке как исходное сырье в установке гидрирования сырой нефти. Условия гидрообработки являются умеренными, и качество исходного сырья улучшено вместе с увеличенным периодом рабочего цикла установки гидрообработки. Комбинированный процесс может обеспечить исходное сырье хорошего качества для последующей установки FCC, но технологический поток выдает комплексное соединение, и выход жидких продуктов является низким.

CN1382776A раскрывает комбинированный процесс технологии гидрообработки нефтяного остатка и технологии каталитического крекинга сырой нефти. Нефтяной остаток, дистиллят суспензии, тяжелый рецикловый газойль процесса FCC и дополнительное дистиллятное топливо вводятся в установку гидрообработки как исходное сырье, которое подвергается реакции гидрирования в присутствии катализатора и водорода. После того, как бензин и дизельное топливо отделены от нефти в результате реакции, гидрированный остаток и дополнительный вакуумный газойль вводятся в установку FCC, в которой осуществляется каталитическая реакция крекинга. Полученный тяжелый рецикловый газойль и дистиллят суспензии от установки FCC вводятся в установку гидрообработки. В этом комбинированном процессе суспензия и тяжелый рецикловый газойль могут быть преобразованы в нефтяное топливо высокого качества, увеличивая, таким образом, выход бензина и дизельного топлива. Преимуществом гидрообработки сырой нефти, вводимой в установку FCC, является более высокий выход жидких продуктов и хорошее качество продукта. Недостаток процесса состоит в тяжелых условиях гидрообработки, высоком рабочем давлении и температуре, низкой объемной скорости, коротком периоде рабочего цикла и высоких общих расходах, потому что сырая нефть имеет высокую плотность, вязкость и большое количество тяжелых металлов, смолы и асфальтена. Как правило, качество гидрообработанного остатка, который будет подан в FCC, зависит от действий в начальной стадии до рабочей и конечной стадии установки гидрообработки, и изменяющееся качество исходного сырья оказывает неблагоприятное влияние на установку FCC. Композиция исходного сырья установки гидрообработки чрезвычайно сложна, поскольку она содержит не только серу, азот, и металлы, но также и алкан, циклоалкан и ароматические углеводороды. Алкан может быть легко расщеплен на малые углеводороды и даже в сухой газ при условиях гидрообработки, приводящих к неэффективному использованию ресурса сырой нефти. Остается 8~10 весовых процентов непрореагировавшей сырой нефтии, когда нефтяные остатки обрабатываются в установке FCC, и, таким образом, это приводит к низкой эффективности использования сырой нефти. Хотя непрореагировавшая сырая нефть может быть подана в установку гидрообработки, возможность повышения качества непрореагировавшей сырой нефти ограничена, так как качество непрореагировавшей сырой нефти и остатка совершенно различно, и сырая нефть имеет низкое содержание водорода.

CN1746265A раскрывает процесс каталитического крекинга для низкосортного исходного сырья. Легкая дизельная фракция периодически повторено рецркулируется в установку FCC, и сырая нефть извлекается растворителем. Тяжелые ароматические углеводороды, полученные на выходе, являются полезными химическими материалами. Очищенный нефтепродукт периодически повторено возвращается в установку FCC. Проблема сырой нефти в некоторой степени решена, но температура вскипания легкой дизельной фракции и тяжелого дизельного топлива должна быть не меньше 300°С и 450°С, соответственно. Легкое дизельное топливо периодически рециркулируется в установку FCC как исходное сырье, и тяжелое дизельное топливо вводится в экстракционную установку. Рафинат тяжелого дизельного топлива вводится в установку FCC как исходное сырье. В результате, хотя содержание тяжелой нефти до некоторой степени уменьшено, оно все еще остается нежелательно высоким. Кроме того, нет выходя дизельного продукта, и выход сухого газа относительно высок.

CN1766059A раскрывает способ обработки низкосортной тяжелой нефти или нефтяного остатка. Сырая нефть или нефтяной остаток вводятся в установку извлечения растворителем, и полученный в результате рафинат вводится в установку гидрообработки с неподвижным слоем, которая производит хвостовую фракцию продукта гидрирования. Хвостовая фракция продукта гидрирования вводится в установку FCC, которая производит суспензию и другие продукты. Часть или вся суспензия и рафинат вводятся в установку гидрообработки с взвешенным слоем, в которой продукты разделяются для получения легких фракций, а непрореагировавшая нефть извлекается в установке извлечения растворителем. Этот процесс имеет некоторые преимущества при обработке сырой нефти, который включает технологию каталитического крекинга, экстракционную технологию и технологию гидрообработки, однако этот процесс имеет сложную технологическую схему и низкий выход жидких продуктов.

Добыча сырой нефти с высоким кислотным числом и высоким содержанием кальция все более и более увеличивается с дальнейшим развитием технологий добычи. Соединения кальция в сырой нефти, как правило, представляют собой непорфирины, которые растворимы только в нефтяной фракции и с трудом удаляются из сырой нефти обычным способом опреснения воды. Если кислотное число сырой нефти превышает 0,5 мг КОН/г, обычная установка дистилляции сырой нефти почти не способна обработать эту нефть с высоким содержанием кислоты, которая коррозирует технологическое оборудование. С этой целью CN1827744A раскрывает способ обработки сырой нефти с высоким кислотным числом. Предварительно обработанная сырая нефть с высоким кислотным числом, имеющая значение общей кислотности, больше чем 0,5 мг КОН/г, подогревается и затем вводится в установку FCC, где она входит в контакт с катализатором, чтобы выполнить каталитический крекинг при условиях реакции FCC, и затем полученные в результате пары продукта отличаются от катализатора и подаются в последующую системе разделения. Отработанный катализатор извлекается, восстанавливается и снова подается в цикл. У этого способа есть хорошая промышленная применимость, возможнось снижения кислотности, и низкая стоимость эксплуатации, однако выход сухого газа и кокса достаточно высок.

В течение длительного времени обычный технический персонал в области каталитического крекинга придерживается мнения, что чем выше процент конверсии сырой нефти путем каталитического крекинга, тем лучше. С другой стороны, после творческого размышления и экспериментов, изобретатели нашли, что целевых продукта становятся все меньше и меньше, а выход сухого газа и кокса значительно увеличивается, когда конверсия сырой нефти превышает определенный предел. Чтобы эффективно использовать низкосортную тяжелую нефть и отвечать требованиям рынка по нефтяному топливу высокого качества, необходимо разработать процесс преобразования низкосортной тяжелой нефти в увеличенное количество светлого и чистого нефтяного топлива.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения состоит в том, чтобы обеспечить процесс каталитической конверсии, в частности, процесс преобразования низкосортной тяжелой нефти в светлое и чистое нефтяное топливо в большом объеме.

Процесс по настоящему изобретению включает следующе стадии:

(1) подогретое низкосортное исходное сырье вводится в первую реакционную зону в реакторе каталитической конверсии и подвергается каталитическим реакциям крекинга, входя в контакт с катализатором каталитической конверсии; пары продукта и использованный катализатор, которые произвольно смешиваются с легким исходным сырьем и/или с охлаждающей средой, вводятся во вторую реакционную зону в реакторе каталитической конверсии для дальнейшего крекинга, передачи водорода и реакций изомеризации; полученные в результате продукты реакции отделяются от отработанного катализатора разделением на газовую и твердую фазы, и затем продукты реакции вводится в систему разделения, чтобы получить сухой газ, LPG, бензин, дизельное топливо и газойль каталитического крекинга (FGO) с взвешенным катализатором; отработанный катализатор опционною отгоняется водяным паром, и затем подается в регенератор, где он восстанавливается путем выжигания кокса, и затем горячий восстановленный катализатор передается назад в реактор; в котором условия реакции в указанной первой и второй реакционных зонах достаточны, чтобы достичь выхода FGO от 12% до 60% по весу исходного сырья;

(2) указанный FGO вводится в установку гидроочистки, и/или установку извлечения ароматических углеводородов, чтобы получить гидрообработанный FGO и/или рафинат FGO;

(3) указанный гидрообработанный FGO и/или рафинат FGO передаются в первую реакционную зону в реакторе каталитической конверсии и/или в другие установки FCC для выполнения дальнейших реакций и получения целевого нефтяного топлива в виде продукта высокого качества.

В одном воплощении настоящего изобретения подогретое низкосортное исходное сырье вводится в первую реакционную зону подъемной паровой средой и входит в контакт с горячим восстановленным катализатором каталитической конверсии. Температура каталитической реакции крекинга предпочтительно от 510°С до 650°С, и еще более предпочтительно от 520°С до 600°С, среднечасовая объемная скорость подачи сырья (WHSV) предпочтительно от 10 час-1 до 200 час-1, и более предпочтительно от 15 час-1 до 150 час-1, весовое соотношение катализатора к исходному сырью (или сырой нефти) (в дальнейшем называемое отношением С/О) предпочтительно от 3:1 до 15:1, и более предпочтительно от 4:1 до 12:1, весовое соотношение пара к исходному сырью (или сырой нефти) (в дальнейшем называемое отношением S/O) предпочтительно от 0,03:1 до 0.3:1 и более предпочтительно от 0,05:1 до 0.2:1, реактивное давление от 130 кПа до 450 кПа. Под указанными условиями реакции исходное сырье подвергается реакциям крекинга макромолекулы и, по меньшей мере, один вид примеси, так как металл, сера, азот и нафтеновая кислота может быть удален из низкосортного исходного сырья.

Полученные пары и использованный катализатор, которые произвольно смешиваются с легким исходным сырьем и/или охлаждающей средой, вводятся во вторую реакционную зону в реакторе каталитической конверсии для дальнейшего крекинга, переноса водорода и реакций изомеризации при температуре реакции от 420°С до 550°С, более предпочтительно от 460°С до 530°С, и при WHSV от 5 час-1 до 150 час-1, и наиболее предпочтительно от 15 час-1 до 80 час-1. Пары продукта вводится в систему разделения, чтобы получить сухой газ, сжиженный нефтяной газ (LPG) включая пропилен, пропан и углеводород С4, бензин, дизельное топливо и FGO. При необходимости пропан, углеводород С4 и дизельное топливо могут быть возвращены во вторую реакционную зону, как легкое исходное сырье.

Указанный FGO один или смешанный с дизельным топливом и/или другим необработанным нефтяным продуктом вводится в установку гидроочистки. Указанный гидроочищенный FGO десорбируется, чтобы удалить легкий молекулярный углеводород и десорбируемый гидроочищенный FGO возвращается в первую реакционную зону в настоящем реакторе каталитической конверсии и/или в другие установки FCC для дальнейшей реакции, чтобы получить целевое нефтяное топливо в виде продукта высокого качества, и пропилен.

Альтернативно или дополнительно, указанный FGO вводится в установку извлечения ароматических углеводородов, чтобы получить рафинат FGO, используя предшествующий процесс извлечения ароматических углеводородов. Добытая нефть богата ароматическими углеводородами, которые являются химическим материалом. Указанный рафинат FGO возвращается в первую реакционную зону в настоящем реакторе каталитической конверсии и/или в другие установки FCC для дальнейшей реакции, чтобы получить целевое нефтяное топливо в виде продукта высокого качества, и пропилен.

Полученный гидроочищенный FGO и/или рафинат FGO может быть возвращен в первую реакционную зону в настоящем реакторе каталитической конверсии и/или в другие установки FCC для дальнейшей реакции, чтобы получить целевое нефтяное топливо в виде продукта высокого качества, и пропилен.

Другие указанные установки FCC являются обычными установками каталитического крекинга или их улучшенными модификациями.

Более подробное описание этого реактора изложено в китайских патентных заявках CN1232069A и CN1232070A.

Указанное низкосортное исходное сырье выбрано из тяжелых углеводородов нефти и/или других нефтепродуктов, в котором углеводород нефти выбран из группы, состоящей из гудрона (VR), низкосортного мазута, низкосортного гидрообработанного остатка (AR), газойля коксования (CGO), деасфальтизированной нефти (DAO), сырой нефти с высоким кислотным числом и сырой нефти с высоким содержанием металлов или их смеси и другого нефтепродукта, выбранного из группы, состоящей из угольной нефти, нефти из битуминозного песка и сланцевой нефти или их смесей.

Указанное низкосортное исходное сырье отвечает, по меньшей мере, одному из следующих требований:

Плотность предпочтительно от 900 кг/м до 1000 кг/м, более предпочтительно от 930 кг/м до 960 кг/м, коксовый остаток предпочтительно от 4% по весу до 15% по весу, более предпочтительно от 6% по весу до 12% по весу, содержание металлов от 15 частей на миллион до 600 частей на миллион, более предпочтительно от 15 частей на миллион до 100 частей на миллион, кислотное число от 0,5 мгКОН/г до 20 мгКОН/г, более предпочтительно от 0,5 мгКОН/г до 10 мгКОН/г.

Указанное легкое исходное сырье - сырье, выбранное из группы, состоящей из пропан-бутановых фракций (LPG), бензина и дизельного топлива или их смесей. Указанные фракции LPG -фракции, выбранные из LPG, полученного из этого процесса и/или другого процесса. Указанный бензин - бензин, выбранный из бензина, полученного из этого процесса и/или другого процесса. Указанное дизельное топливо - топливо, выбранное из дизельного топлива, полученного из этого процесса и/или другого процесса.

FGO - газойль, полученный из существующей системы или из другой системы, такой как система обычного жидкого каталитического крекинга (FCC). Рабочая температура FGO не менее 250°С и содержание водорода в FGO составляет не менее 10,5% по весу. В более предпочтительном варианте рабочая температура FGO не менее 300°С, более предпочтительно 330°С, и содержание водорода в FGO составляет не менее 10,8% по весу.

Указанный гидроочищенный FGO - газойль, полученный из гидрированного FGO, полученного из этой системы и/или из другой системе, такой как обычная установка FCC. Гидроочищенный FGO может вводиться в обычную установку каталитического крекинга как исходное сырье.

Указанный рафинат FGO - газойль, выбранный из извлеченных ароматических углеводородов, полученных в этой системе и/или в другой системе, такой как обычная установка FCC. Рафинат FGO может вводится в обычную установку каталитического крекинга как исходное сырье.

Указанная охлаждающая среда - среда, выбранная из агента охлаждения, охлажденного регенерированного катализатора, полувосстанавленного катализатора, отработанного катализатора, свежего катализатора или их смеси. Агент охлаждения - агент, выбранный из группы, состоящей из LPG, лигроина, стабилизированного бензина, дизельного топлива, тяжелого дизельного топлива и воды или их смесей. Охлажденный восстановленный катализатор и полувосстановленный катализатор получается, охлаждая катализатор через охладитель катализатора после отработанного катализатора, восстанавливаемого двухступенчатой и одноступенчатой регенерацией, соответственно. Восстановленный катализатор относится к катализатору, у которого остаточное содержание углерода ниже 0,1% по весу, более предпочтительно ниже 0,05% по весу. Полувосстановленный катализатор относится к катализатору, у которого остаточное содержание углерода от 0,1% до 0,9% по весу, более предпочтительно от 0,15% до 0,7% по весу. Отработанный катализатор относится к катализатору, у которого остаточное содержание углерода 0,9% по весу, более предпочтительно от 0,9% до 1.2% по весу.

Диапазон вскипания бензина и дизельного топлива может быть изменен согласно требованиям нефтеперерабатывающего завода. Бензин или дизельное топливо не ограничиваются диапазоном вскипания.

В более предпочтительном примере воплощения, указанный катализатор включает цеолит, неорганическую окись и дополнительную глину, которые составляют следующий процент от общего веса катализатора соответственно: цеолит 1~50% по весу, неорганическая окись 5~99% по весу и глина 0~70% по весу. Указанный цеолит, как активный компонент, выбран из крупнопористого цеолита и дополнительного среднепористого цеолита. Указанный среднепористый цеолит составляет от 0% до 100%, более предпочтительно от 0% до 50%, и наиболее предпочтительно от 0% до 20% от общего веса цеолита. Указанный крупнопористый цеолит составляет от 0% до 100%, более предпочтительно от 20% до 80% от общего веса цеолита. Среднепористый цеолит выбран из цеолитов ряда ZSM и/или цеолитов ZRP или ZSM и цеолитов ZRP, модифицированных элементами неметалла, такими как фосфор и/или элементам переходного металла, таким как железо, кобальт и никель. См. патент США 5232675 с более подробным описанием цеолитов ZRP. Цеолит ряда ZSM выбран из группы, состоящей из ZSM-5, ZSM-11, ZSM-12, ZSM-23, ZSM-35, ZSM-38, ZSM-48 и других цеолитов с подобной структурой или их смеси. Более подробное описание цеолитов ZSM-5 можно найти в патенте США 3702886. Крупнопористый цеолит выбран из цеолитов ряда Y, которые включают: редкоземельные элементы Y (REY), редкоземельные элементы HY (REHY), ультраустойчивый Y и высококремнеземистый Y, полученный различными процессами, или их смеси.

Неорганическая окись, как связующий компонент, выбрана из кремнезема (SiO2) и/или окиси алюминия (Al2O3).

Глина как матрица (то есть носитель) выбрана из каолина и/или галлуазита.

Указанный катализатор может быть выбран из равновесного катализатора, который используется в обычной установке каталитического крекинга.

Указанный катализатор в каждом реакторе может быть одинакового или различного типа. Указанные катализаторы различного типа могут отличаться по величине частиц и/или кажущейся плотностью упаковки. Указанные катализаторы с различной величиной частиц и/или кажущейся плотностью упаковки могут быть выбраны из цеолитов различных типов. Указанные катализаторы с различной величиной частиц и/или кажущейся плотностью упаковки могут быть введены в различные зоны реактора. Например, катализатор с большим размером частиц, который содержит ультрастойкий цеолит Y, вводится в первую реакционную зону, чтобы усилить реакции крекинга и катализатор с малым размером частиц, который содержит цеолит редкоземельного элемента Y, вводится во вторую реакционную зону, чтобы усилить реакции переноса водорода. Катализаторы с различным размером частиц десорбируются и восстанавливаются в том же самом оборудовании десорбции и регенерации, и затем восстановленные катализаторы отделяются, чтобы получить катализатор с малым и большим размером частиц. Охлажденный катализатор с малым размером частиц вводится во второй реактор. Катализатор с малым размером частиц является катализатором, имеющим размер частиц ниже 30-40 микронов (µm) и катализатор с большим размером частиц является катализатором, имеющим размер частиц выше 30-40 микронов. Катализатор с кажущейся низкой плотностью упаковки является катализатором, имеющим кажущуюся плотность упаковки ниже 0,6 г/cm3-0,7 г/cm3 и катализатор с высокой кажущейся плотностью упаковки является катализатором, имеющим кажущуюся плотность упаковки выше 0,6 г/cm3-0,7 г/cm3.

В одном предпочтительном примере воплощения, указанный реактор, выбран из лифт-реактора, имеющего псевдоожиженным слоем с одинаковой линейной скоростью, псевдоожиженный слой одного диаметра, райзер с переменным диаметром, сложный реактор, состоящий из лифт-реактора одного диаметра и псевдоожиженного слоя. В наиболее предпочтительном примере воплощения, указанный реактор представляют собой сложный реактор, состоящий из лифт-реактора одного диаметра или лифт-реактора переменного диаметра и псевдоожиженного слоя. Реактор с псевдоожиженным слоем выбран из каскадной и/или параллельной комбинации одного или нескольких лифт-реакторов, псевдоожиженного слоя одной линейной скорости, псевдоожиженного слоя одного диаметра, нисходящей передаточной линии и восходящей передаточной линии, в котором указанный лифт-реактор представляют собой обычный лифт-реактор одного диаметра или различные лифт-реакторы с переменными диаметрами. Указанная скорость газа псевдоожиженного слоя предпочтительно от 0,1 м/с до 2 м/с и указанная скорость газа в лифт-реакторе предпочтительно от 2 м/с до 30 м/с (не считая катализатора).

Одно наилучшее воплощение настоящего изобретения осуществляется в лифт-реакторе переменного диаметра. Более подробное описание этого реактора приведено в китайской патентной заявке CN1237477A.

В установку гидрообработки вводится исходное сырье в присутствии газообразного водорода, где оно входит в контакт с гидрообрабатывающим катализатором при следующих условиях: парциальное давление водорода 3,0 МПа ~ 20,0 МПа, температура реакции 30°С~450°С, отношение водород/нефть 300~2000 по объему и часовая объемная скорость от 0,1 час-1 до 3,0 час-1.

Указанная экстракционная установка может быть установкой, выбранной из имеющихся промышленных установок, используемых для извлечения ароматических углеводородов. Указанный экстракционный растворитель может быть выбран из сульфоксида этана, фурфурола, диметилформамида, моноэтаноламина, этиленгликоля и 1,2-пропандола или их смеси. Экстракционный растворитель может возвращаться в цикл. Температура экстракции предпочтительно от 40°С до 120°С и отношение растворитель/FGO предпочтительно от 0,5:1 до 5,0:1 по объему.

Технические решения настоящего изобретения объединяют процесс каталитического крекинга с взвешенным катализатором с процессом гидрообработки и/или процессом извлечения растворителем и/или обычным процессом каталитического крекинга, чтобы получить максимальное количество нефтяного топлива высокого качества и расширенный выход пропилена, высокооктанового бензина из низкосортного исходного сырья. Настоящее изобретение имеет несколько важных преимуществ перед известным уровнем техники, а именно:

1. Поскольку низкосортное исходное сырье FGO сначала обрабатывается в установке каталитического крекинга и затем в установке гидрообработки и/или в экстракционной установке, качество исходного сырья для установки гидрообработки и/или установки извлечения ароматических углеводородов значительно улучшается.

2. Период работы установки гидроочистки и/или экстракционной установки значительно увеличивается, поскольку качество исходного сырья для установки гидроочистки и/или экстракционной установки повышается.

3. Газойль FGO, полученный из установки каталитического крекинга, богат циклоалканом, но содержание длинноцепного алкана является низким. Исходное сырье установки гидроочистки, которая обеспечивается установкой FCC, улучшается, так как выход легкого углеводородного продукта значительно уменьшается, особенно выход сухого газа. Полученный FGO может быть извлечен в экстракционной установке и полученная нефть богата двухкольцевыми ароматическими углеводородами, которые являются хорошим химическим материалом, а рафинат FGO (т.е. неароматические углеводороды) богат цепным алканом и циклоалканом, который может использоваться как один вид исходного сырья FCC.

4. Качество исходного сырья, обеспечиваемого установкой гидроочистки и/или экстракционной установкой, остается стабильным от начальной стадии до конечной стадии процесса.

Стабильное качество исходного сырья благоприятно для работы установки каталитического крекинга.

5. Выход нефтяного топлива высокого качества явно увеличивается при значительном снижении выхода суспензии и поэтому процесс по настоящему изобретению может использовать нефтяные ресурсы более эффективно.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

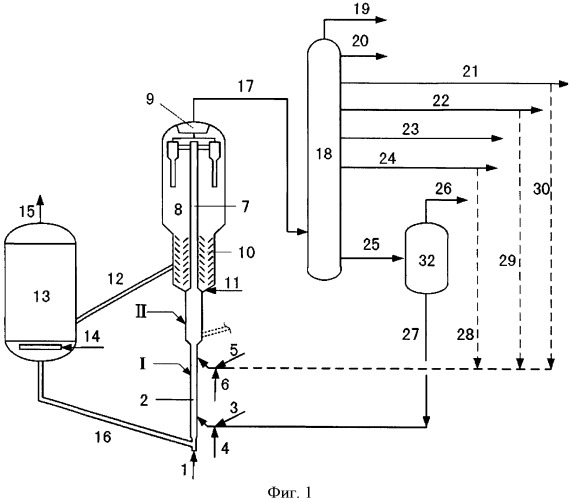

Фигура 1 - схематическое представление первого воплощения процесса по настоящему изобретению.

Фигура 2 - схематическое представление второго воплощения процесса по настоящему изобретению.

Фигура 3 - схематическое представление третьего воплощения процесса по настоящему изобретению.

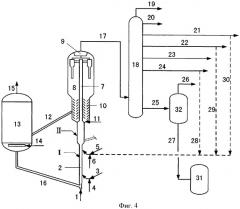

Фигура 4 - схематическое представление четвертого воплощения процесса по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Приложенные чертежи, включенные в это описание иллюстрирует несколько воплощений изобретения и вместе с описанием служит для объяснения, но не для ограничения объема настоящего изобретения. Таким образом, для квалифицированных специалистов в данной области очевидно, что в описываемом изобретении могут быть сделаны определенные модификации, не выходя из объема изложенной ниже формулы изобретения.

Согласно первому конкретному воплощению настоящего изобретения, процесс по настоящему изобретению может быть выполнен согласно схеме, показанной на фигуре 1, на которой гидроочищенный FGO передается обратно в первую реакционную зону реактора каталитической конверсии согласно настоящему процессу.

Подъемная среда вводится через линию 1 в нижнюю часть лифт-реактора 2. Регенерированный катализатор из линии 16 поднимается подъемной средой и перемещается вверх. Низкосортное исходное сырье из линии 3 вместе с паром для распыления из линии 4 вводится в нижнюю часть реакционной зоны I лифт-реактора 2 и смешивается с текущим потоком в лифт-реакторе. Указанное низкосортное исходное сырье подвергается крекингу на горячем катализаторе и перемещается вверх. Легкое исходное сырье из линии 5, вместе с паром для распыления из линии 6, вводится в нижнюю часть реакционной зоны II из лифт-реактора 2 и смешивается с текущим потоком в лифт-реакторе. Подвергаемое крекингу исходное сырье на катализаторе, имеющее небольшое количество отложенного на нем кокса, перемещается вверх. Полученные пары продукта реакции и дезактивированный отработанный катализатор через линию 7 входят в циклонный сепаратор разделителя 8, в котором отработанный катализатор и пары продукта реакции разделяются. Пары продукта реакции выходят из циклона и поступают в сборную камеру 9. Тонкие частицы катализатора возвращаются в разделитель через трубчатый элемент. Отработанный катализатор в разделителе течет в секцию десорбции 10 и входит в контакт с паром, поступающим по линии 11. Пары продукта реакции, десорбируемые из отработанного катализатора, входят в сборную камеру 9 через циклон. Десорбируемый отработанный катализатор течет в регенератор 13 по спускному желобу 12. Основной воздух входит в регенератор через трубопровод 14, чтобы выжечь кокс, внесенный на отработанный катализатор, и восстановить дезактивированный отработанный катализатор. Дымовой газ направляется в турбину по линии 15. Регенерированный катализатор возвращается в лифт-реактор через спускной желоб 16.

Пары продукта реакции в сборной камере 9 транспортируются через передаточную линию 17 и вводятся в последующую систему разделения 18. Отделенный продукт пропилена удаляется по линии 20; отделенный продукт пропана удаляется по линии 21; продукт углеводородов С4 удаляется по линии 22; дополнительный отделенный пропан и углеводороды С4, как часть легкого исходного сырья, могут периодически возвращаться назад в реакционную зону II из лифт-реактора 2 по линиям 30 и 29, соответственно; отделенный продукт сухого газа удаляется по линии 19; отделенный продукт бензина удаляется по линии 23; отделенное дизельное топливо удаляется по линии 24 или возвращается назад в реакционную зону II из лифт-реактора 2, как часть легкого исходного сырья через линию 28; и отделенный продукт FGO подается по линии 25 в установку гидроочистки 32, в которой отделенный легкий продукт удаляется по линии 26 и гидроочищенный FGO передается обратно в реакционную зону 1 из лифт-реактора 2 через линию 27 для дальнейшего производства высооктанового бензина, пропилена и дизельного топлива.

Согласно второму конкретному воплощению настоящего изобретения, процесс по настоящему изобретению может быть выполнен по схеме, показанной на фигуре 2. В одном воплощении гидроочищенный продукт FGO периодически возвращается к другой установке каталитического крекинга. Технологическая схема аналогична первому конкретному воплощению за исключением того, что продукт гидрообработки FGO подается в другую установку каталитического крекинга 31 через линию 27. В этой установке FGO преобразуется высокооктановый бензин, пропилен и дизельное топливо (не показано).

Согласно третьему конкретному воплощению настоящего изобретения, процесс по настоящему изобретению может быть выполнен по схеме, показанной на фигуре 3, в котором рафинат FGO передается обратно в первую реакционную зону реакторе каталитической конверсии согласно настоящему процессу.

Среда перед лифт-реактором вводится по линии 1 в нижнюю часть лифт-реактора 2. Регенерированный катализатор из линии 16 захватывается подъемной средой и перемещается вверх. Низкосортное исходное сырье из линии 3, вместе с паром для распыления из линии 4, вводится в нижнюю часть реакционной зоны I из лифт-реактора 2, и смешивается с текущим потоком в лифт-реакторе. Указанные низкосортное исходное сырье подвергается крекингу на горячем катализаторе и перемещается вверх. Легкое исходное сырье из линии 5, вместе с паром для распыления из линии 6, вводится в нижнюю часть реакционной зоны II лифт-реактора 2 и смешивается с текущим потоком в лифт-реакторе. Исходное сырье подвергается крекингу на катализаторе, внося некоторое количество кокса, и эта масса перемещается вверх. Полученные пары продукта реакции и дезактивированный отработанный катализатор по линии 7 текут в циклонный сепаратор разделителя 8, в котором отработанный катализатор и пары продукта реакции разделяются. Пары продукта реакции выходят из циклона и текут в сборную камеру 9. Тонкие частицы катализатора возвращаются в разделитель через трубчатый элемент. Отработанный катализатор в разделителе течет в секцию десорбции 10 и входит в контакт с паром из линии 11. Пары продукта реакции, десорбируемые из отработанного катализатора, поступают в сборную камеру 9 через циклон. Десорбируемый отработанный катализатор течет в регенератор 13 по спускному желобу 12. Основной воздух входит в регенератор по трубопроводу 14 и используется для выжигания кокса, внесенного на отработанном катализаторе, и для восстановления дезактивированного отработанного катализатора. Дымовой газ поступает в турбину по линии 15. Регенерированный катализатор возвращается в лифт-реактор через спускной желоб 16.

Пары продукта реакции в сборной камере 9 транспортируются через передаточную линию 17 и вводятся в последующую систему разделения 18. Отделенный продукт пропилена удаляется по линии 20; отделенный продукт пропана удаляется по линии 21; продукт углеводородов С4 удаляется по линии 22; произвольно, отделенный пропан и углеводороды С4, как часть легкого исходного сырья, могут периодически возвращаться назад в реакционную зону II из лифт-реактора 2 по линии 30 и 29 соответственно; отделенный продукт в виде сухого газа удаляется по линии 19; отделенный бензин удаляется по линии 23; отделенное дизельное топливо удаляется по линии 24 или возвращается назад в реакционную зону 11 из лифт-реактора 2 по линии 28, как часть легкого исходного сырья; и отделенный продукт FGO подается по линии 25 в экстракционную установку 32, в которой полученная нефть удаляется по линии 26, и рафинат FGO (который является указанными неароматическими углеводородами) возвращается в реакционную зону 1 из лифт-реактора 2 по линии 27 для последующего производства высооктанового бензина, пропилена и дизельного топлива.

Согласно четвертому конкретному воплощению настоящего изобретения, процесс по настоящему изобретению может быть выполнен по схеме, показанной на фигуре 4. В этом воплощении извлеченный продукт FGO периодически возвращается к другой установке каталитического крекинга. Технологическая схема подобна третьему конкретному воплощению за исключением того, что рафинат FGO подается в другую установку каталитического крекинга 31 по линии 27, и в этой установке FGO преобразуется в высокооктановый бензин, пропилен и дизельное топливо (не показано).

Следующие примеры используются, чтобы продемонстрировать положительный эффект настоящего изобретения, и не предназначены ограничить объем изобретения по