Способ изготовления листа из электротехнической стали с ориентированной зеренной структурой

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для повышения магнитных свойств и обеспечения высокого качества поверхности листа слиток из стали, содержащей, вес.%: Si от 2,5 до 4,0, С от 0,02 до 0,10, Mn от 0,05 до 0,20, растворимый в кислоте Al от 0,020 до 0,040, N от 0,002 до 0,012, S от 0,001 до 0,010, Р от 0,01 до 0,08, Те от 0,0005 до 0,0050, нагревают до 1320°С или менее, затем подвергают горячей прокатке, отжигу, холодной прокатке, обезуглероживающему отжигу и азотирующему отжигу, получая в результате обезуглероженный и азотированный стальной лист. На поверхность обезуглероженного и азотированного стального листа наносят разделительный агент для отжига и осуществляют окончательный отжиг, формируя таким образом стеклянную покровную пленку. Содержание N в обезуглероженном и азотированном стальном листе составляет от 0,0150 вес.%. до 0,0250 вес.%. и удовлетворяет условию 2×[Те]+[N] 0,0300 вес.%, где [Те] представляет собой содержание Те, a [N] - содержание N. 3 з.п. ф-лы, 3 табл., 2 ил., 4 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления в промышленном масштабе листа из электротехнической стали с ориентированной зеренной структурой, имеющего хорошие магнитные свойства и покрытие в виде пленки.

Уровень техники

Лист из электротехнической стали с ориентированной зеренной структурой представляет собой содержащий Si стальной лист, ориентация кристаллических зерен которого сильно объединена в ориентацию {110}<001>, используемый в качестве материала для витого железного сердечника и подобного, предназначенного для стационарного индукционного устройства, такого как трансформатор. Регулирование ориентации кристаллических зерен осуществляют, используя явление аномального роста зерен, называемое «вторичной рекристаллизацией».

В последние годы наблюдается нарастающая тенденция по экономии электроэнергии, поэтому для осуществления вышеупомянутой вторичной рекристаллизации была принята следующая производственная методика. В Патентном источнике 1 описан метод низкотемпературного нагревания слябов, согласно которому в результате нагревания сляба при температуре 1280°С или менее на стадии отжига с азотированием, осуществляемой после холодной прокатки, выделяются тонкодисперсные включения, такие как AlN, (Al·Si)N, представляющие собой ингибиторы.

Кроме того, известен способ введения вспомогательного элемента, усиливающего действие ингибиторов в листе из электротехнической стали с ориентированной зеренной структурой, с целью улучшения магнитных свойств изделия. Способ использования Те в качестве вышеупомянутого элемента описан в Патентных источниках 2-5.

Однако при введение Те в лист из электротехнической стали с ориентированной зеренной структурой магнитные свойства изделия улучшаются, но возникает дефект у стеклянной покровной пленки, присутствующей на поверхности листа из электротехнической стали с ориентированной зеренной структурой.

Перечень ссылок

Патентные источники

Патентный источник 1: публикация выложенного патента Японии №03-122227

Патентный источник 2: публикация выложенного патента Японии №06-184640

Патентный источник 3: публикация выложенного патента Японии №06-207220

Патентный источник 4: публикация выложенного патента Японии №10-273727

Патентный источник 5: публикация выложенного патента Японии №2009-235574

Патентный источник 6: публикация выложенного патента Японии №05-78743

Раскрытие изобретения

Техническая задача

Следовательно, целью настоящего изобретения является разработка способа изготовления листа из электротехнической стали с ориентированной зеренной структурой, имеющего хорошие магнитные свойства и стеклянную покровную пленку с высоким качеством поверхности.

Решение поставленной задачи

Сущность настоящего изобретения для достижения описанной выше цели, заключается в следующем.

(1) Способ изготовления листа из электротехнической стали с ориентированной зеренной структурой включает:

- нагревание стали, содержащей Si: от 2,5% вес. до 4,0% вес., С: от 0,02% вес. до 0,10% вес., Mn от 0,05% вес. до 0,20% вес., растворимый в кислоте Al: от 0,020% вес. до 0,040% вес., N: от 0,002% вес. до 0,012% вес., S: от 0,001% вес. до 0,010% вес., P: от 0,01% вес. до 0,08% вес., и Te: от 0,0005% вес. до 0,0050% вес., при этом баланс состоит из Fe и неизбежных загрязняющих примесей, до 1320°С или менее и осуществление горячей прокатки для получения горячекатаного стального листа;

- осуществление отжига горячекатаного стального листа для получения отожженного стального листа;

- осуществление холодной прокатки отожженного стального листа для получения холоднокатаного стального листа;

- осуществление обезуглероживающего отжига и азотирующего отжига холоднокатаного стального листа для получения обезуглероженного и азотированного стального листа; и

- нанесение разделительного агента для отжига на поверхность обезуглероженного и азотированного стального листа и осуществление окончательного отжига обезуглероженного и азотированного стального листа для формирования стеклянной покровной пленки, в которой

содержание N в обезуглероженном и азотированном стальном листе устанавливают от 0,0150% вес. до 0,0250% вес. и удовлетворяющим условию 2×[Te]+[N]0,0300% вес. В данном случае [Te] представляет собой содержание Те в обезуглероженном и азотированном стальном листе, а [N] представляет собой содержание N в обезуглероженном и азотированном стальном листе.

(2) Способ изготовления листа из электротехнической стали с ориентированной зеренной структурой по п.(1), в котором скорость повышения температуры при осуществлении обезуглероживающего отжига и азотирующего отжига составляет от 50°С/сек. до 300°С/сек.

(3) Способ изготовления листа из электротехнической стали с ориентированной зеренной структурой по п.(1) или (2), в котором сталь дополнительно содержит от 0,01% вес. до 0,3% вес. одного из многих элементов, выбранных из группы, состоящей из Sn, Sb, Cr, Ni, B, Mo и Cu.

(4) Способ изготовления листа из электротехнической стали с ориентированной зеренной структурой по любому из пп.(1)-(3), дополнительно включающий: осуществление очищающего отжига стального листа, который подвергнут окончательному отжигу, при температуре 1170°С или выше в течение 15 часов или более.

Преимущества изобретения

Согласно настоящему изобретению в результате введения определенного количества Те в сталь и регулирования содержания N посредством азотирующего отжига, может быть получен лист из электротехнической стали с ориентированной зеренной структурой, имеющий хорошие магнитные свойства и стеклянную покровную пленку с хорошей поверхностью.

Краткое описание чертежей

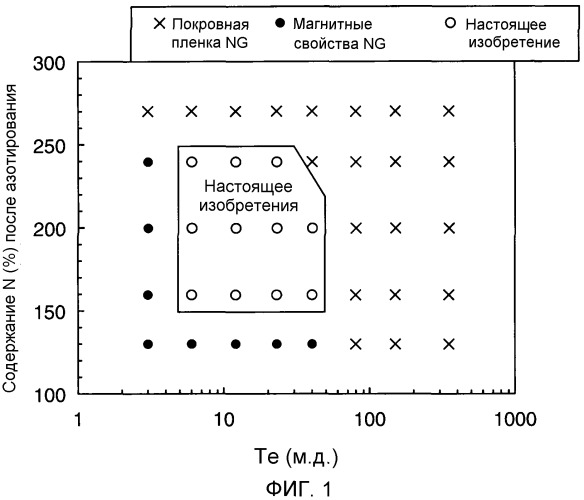

Фиг.1: фиг.1 представляет собой вид, показывающий результаты оценки внешнего вида стеклянной покровной пленки и магнитного свойства в зависимости от содержания N после азотирования и содержания Те; и

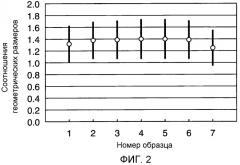

Фиг.2: фиг.2 представляет собой вид, показывающий распределение соотношения геометрических размеров во вторичном рекристаллизованном зерне.

Описание вариантов осуществления

Далее вариант настоящего изобретения описан подробно.

При изготовлении листа из электротехнической стали с ориентированной зеренной структурой методом низкотемпературного нагревания сляба азотирующую обработку осуществляют сразу же после обезуглероживающего отжига с целью усиления действия ингибиторов, либо азотирующую обработку осуществляют одновременно с обезуглероживающим отжигом, тем самым повышая содержание азота в стальном листе. Кроме того, с целью дальнейшего усиления ингибиторов для получения хорошего магнитного свойства иногда добавляют Те. Однако при слишком высоком содержании Те не может быть сформирована качественная стеклянная покровная пленка.

Поэтому у авторов настоящего изобретения возникла идея о том, что данная цель может быть достигнута посредством регулирования содержания Те и содержания N в стальном листе при азотировании, после чего они провели различные многократные исследования по изменению содержания Те и содержания N. В результате было обнаружено, что регулирование содержания Те и содержания N после азотирующего отжига обеспечивает получение хорошего магнитного свойства и формирование стеклянной покровной пленки, имеющей хороший внешний вид.

Иными словами, авторы настоящего изобретения получили стальные слитки, в которых различное количество Те содержалось в компонентах, использовавшихся для изготовления листа из электротехнической стали с ориентированной зеренной структурой методом низкотемпературного нагревания сляба. Затем все стальные слитки нагревали до температуры 1320°С или ниже для осуществления горячей прокатки, после чего подвергали холодной прокатке. Затем осуществляли обезуглероживающий отжиг и азотирующий отжиг так, чтобы различным образом изменить скорость потока аммиака, после чего проводили окончательный отжиг для получения листов из электротехнической стали с ориентированной зеренной структурой. Затем оценивали магнитную индукцию В8 полученных листов из электротехнической стали с ориентированной зеренной структурой и внешний вид стеклянной покровной пленки, сформированной во время окончательного отжига.

В результате было установлено, что при регулировании содержания Те в стальном слитке на уровне, составляющем не менее 0,0005% вес. и не более 0,0050% вес., содержание N составляет не менее 0,0150% вес. и не более 0,0250% вес. при проведении азотирующего отжига, при котором в стальном листе содержится N, осуществляемом после обезуглероживающего отжига или одновременно с ним, для удовлетворения условия «2×[Te]+[N]0,0300% вес.», обеспечивается получение хорошего магнитного свойства и формирование стеклянной покровной пленки, имеющей хороший внешний вид. В данном случае [Te] представляет собой содержание Те после азотирующего отжига, а [N] представляет собой содержание N после азотирующего отжига.

Один пример полученных результатов проиллюстрирован на фиг.1.

Подробности описаны ниже в примере 1, а на фиг.1 знак O означает как хорошую магнитную индукцию, так и хорошую стеклянную покровную пленку, поскольку средняя величина магнитной индукции В8 составляет 1,93 Тл или более, а число дефектов стеклянной покровной пленки равно пяти или менее. Знак • означает, что магнитная индукция является неудовлетворительной, поскольку средняя величина магнитной индукции В8 составляет менее 1,93 Тл, однако стеклянная покровная пленка является хорошей, поскольку число ее дефектов равно пяти или менее. Далее знак × означает, что стеклянная покровная пленка является неудовлетворительной, поскольку число ее дефектов больше пяти.

Далее следует разъяснение способа производства листа из электротехнической стали с ориентированной зеренной структурой согласно варианту осуществления настоящего изобретения.

В соответствии с данным вариантом осуществления вначале для получения сляба осуществляют литье расплавленной стали для листа из электротехнической стали с заданным составом. Способ литья конкретно не ограничен.

Расплавленная сталь содержит, например, Si: от 2,5% вес. до 4,0% вес., С: от 0,02% вес. до 0,10% вес., Mn от 0,05% вес. до 0,20% вес., растворимый в кислоте Al: от 0,020% вес. до 0,040% вес., N: от 0,002% вес. до 0,012% вес., S: от 0,001% вес. до 0,010% вес., и P: от 0,01% вес. до 0,08% вес. Расплавленная сталь дополнительно содержит Te: от 0,0005% вес. до 0,0050% вес. Баланс расплавленной стали состоит из Fe и неизбежных загрязняющих примесей. Между тем, в неизбежных загрязняющих примесях также содержатся элементы, формирующие ингибиторы в процессе производства листа из электротехнической стали с ориентированной зеренной структурой и остающиеся в листе из электротехнической стали с ориентированной зеренной структурой после очистки посредством высокотемпературного отжига.

Далее изложены причины ограничения численных значений состава вышеописанной расплавленной стали.

Si представляет собой элемент, вполне эффективный для повышения электрического сопротивления листа из электротехнической стали с ориентированной зеренной структурой и снижающий потери на вихревые токи, составляющие часть потерь в сердечнике. В том случае, если содержание Si составляет менее 2,5% вес., достаточное действие по подавлению потерь на вихревые токи не может быть достигнуто. С другой стороны, в том случае, если содержание Si превышает 4,0% вес., обрабатываемость ухудшается. Таким образом, содержание Si составляет от 2,5% вес. до 4,0% вес.

Кроме того, в зависимости от содержания Si изменяется величина намагниченности насыщения Bs. Упомянутая величина намагниченности насыщения Bs уменьшается по мере повышения содержания Si. Таким образом, контрольное значение хорошей величины намагниченности насыщения B8 также уменьшается по мере повышения содержания Si.

С представляет собой элемент, эффективно регулирующий структуру, полученную первичной рекристаллизацией (первичная рекристаллизационная структура). В том случае, если содержание С составляет менее 0,02% вес., такое действие не может быть достигнуто в достаточной степени. С другой стороны, в том случае, если содержание С превышает 0,10% вес., время, необходимое для обезуглероживающего отжига увеличивается и объем эмиссии СО2 повышается. Между тем, до тех пор, пока уровень обезуглероживающего отжига не достигнет достаточного уровня, получение листа из электротехнической стали с ориентированной зеренной структурой, имеющего хорошее магнитное свойство, является затруднительным. Таким образом, содержание С составляет от 0,02% вес. до 0,10% вес. Кроме того, в последние годы появилась необходимость снизить объем эмиссии СО2, поэтому желательно сократить продолжительность обезуглероживающего отжига. С вышеупомянутой точки зрения содержание С предпочтительно составляет 0,06% вес. или менее.

Mn повышает удельное сопротивление листа из электротехнической стали с ориентированной зеренной структурой, снижая потери в сердечнике. Mn также выполняет функцию по предотвращению возникновения трещин во время горячей прокатки. В том случае, если содержание Mn составляет менее 0,05% вес., такое действие не может быть достигнуто в достаточной степени. С другой стороны, в том случае, если содержание Mn превышает 0,20% вес., магнитная индукция листа из электротехнической стали с ориентированной зеренной структурой снижается. Таким образом, содержание Mn составляет от 0,05% вес. до 0,20% вес.

Растворимый в кислоте Al является важным элементом, который образует AlN, действующий в качестве ингибитора. В том случае, если содержание растворимого в кислоте Al составляет менее 0,020% вес., формирование достаточного количества AlN невозможно, поэтому действие ингибитора становится недостаточным. С другой стороны, в том случае, если содержание растворимого в кислоте Al превышает 0,040% вес., AlN укрупняется, в результате чего действие ингибитора снижается. Таким образом, содержание растворимого в кислоте Al составляет от 0,020% вес. до 0,040% вес.

N представляет собой важный элемент, взаимодействующий с растворимым в кислоте Al, образуя AlN. Как описано ниже, азотирующую обработку осуществляют после холодной прокатки, поэтому содержания большого количества N в стали для получения листа из электротехнической стали с ориентированной зеренной структурой не требуется, однако в том случае, если содержание N составляет менее 0,002% вес., иногда возникает необходимость больших затрат во время производства стали. С другой стороны, в том случае, если содержание N превышает 0,012% вес., в стальном листе во время холодной прокатки возникает полость, называемая «раковиной». Поэтому содержание N составляет от 0,002% вес. до 0,012% вес. Кроме того, содержание N предпочтительно составляет 0,010% вес. с целью дальнейшего уменьшения раковин.

S представляет собой важный элемент, взаимодействующий с Mn, формируя в результате включения MnS. Включения MnS в основном влияют на первичную рекристаллизацию, выполняя функции по подавлению локального изменения роста зерен при первичной рекристаллизации, приписываемую горячей прокатке. В том случае, если содержание S составляет менее 0,001% вес., такое действие не может быть достигнуто в достаточной степени. С другой стороны, в том случае, если содержание S превышает 0,010% вес., появляется тенденция к ухудшению магнитных свойств. Поэтому содержание S составляет от 0,001% вес. до 0,010% вес. Содержание S предпочтительно составляет 0,009% вес. или менее с целью дальнейшего улучшения магнитных свойств.

Р повышает удельное сопротивление листа из электротехнической стали с ориентированной зеренной структурой, снижая потери в сердечнике. В том случае, если содержание Р составляет менее 0,01% вес., такое действие не может быть достигнуто в достаточной степени. С другой стороны, в том случае, если содержание Р превышает 0,08% вес., осуществление холодной прокатки иногда затрудняется. Поэтому содержание Р составляет от 0,01% вес. до 0,08% вес.

Те представляет собой элемент, усиливающий ингибиторы. В том случае, если содержание Те составляет менее 0,0005% вес., Те не способен улучшать магнитное свойство в достаточной степени в качестве элемента, усиливающего ингибиторы. Кроме того, в том случае, если содержание Те превышает 0,0050% вес., магнитное свойство и стеклянная покровная пленка ухудшаются. Поэтому содержание Те составляет не менее 0,0005% вес. и не более 0,0050% вес. Кроме того, содержание Те предпочтительно составляет 0,0010% вес. или более, и предпочтительно составляет 0,0035% вес. или менее.

Согласно данному варианту осуществления вышеописанные элементы содержатся в качестве компонентов расплавленной стали, однако в ней может также дополнительно содержаться приблизительно от 0,01% вес. до 0,3% вес. Sn, Sb, Cr, Ni, B, Mo и Cu.

Согласно данному варианту осуществления сляб изготавливают из расплавленной стали, имеющей указанный состав, после чего сляб нагревают. Что касается температуры вышеупомянутого нагревания, 1320°С или менее являются достаточными, поскольку азотирующий отжиг осуществляют позднее, поэтому в данный момент отсутствует необходимость полного растворения включений в твердом состоянии. Кроме того, температура вышеупомянутого нагревания предпочтительно составляет 1250°С или менее с точки зрения экономии энергии.

После этого осуществляют горячую прокатку сляба, получая в результате горячекатаный стальной лист. Толщина горячекатаного стального листа конкретно не ограничена и составляет, например, от 1,8 мм до 3,5 мм.

Затем осуществляют отжиг горячекатаного стального листа, получая в результате отожженный стальной лист. Состояние отжига конкретно не ограничено, и отжиг, например, осуществляют при температуре от 750°С до 1200°С в течение периода времени, составляющего от 30 секунд до 10 минут. Осуществление вышеописанного отжига улучшает магнитные свойства.

После этого осуществляют холодную прокатку отожженного стального листа, получая в результате холоднокатаный стальной лист. Холодная прокатка может быть однократной или многократной с промежуточным отжигом между проходами. Промежуточный отжиг предпочтительно осуществляют, например, при температуре от 750°С до 1200°С в течение периода времени, составляющего от 30 секунд до 10 минут.

Между тем, при осуществлении холодной прокатки без описанного выше промежуточного отжига достижение равномерности свойств иногда затрудняется. Кроме того, при многократном осуществлении холодной прокатки с промежуточным отжигом между проходами равномерность свойств достигается легко, но иногда происходит ухудшение магнитной индукции. Таким образом, количество проходов холодной прокатки и необходимость осуществления промежуточного отжига предпочтительно определяют в соответствии с необходимыми свойствами и стоимостью конечного листа из электротехнической стали с ориентированной зеренной структурой.

Кроме того, в любом случае степень обжатия при чистовой холодной прокатке предпочтительно составляет от 80% до 95%.

После этого проводят обезуглероживающий отжиг холоднокатаного стального листа с целью удаления С, содержащегося в холоднокатаном стальном листе, для последующего осуществления первичной рекристаллизации. Затем с целью повышения содержания N в стальном листе осуществляют азотирующий отжиг одновременно с обезуглероживающим отжигом, получая в результате обезуглероженный и азотированный стальной лист, либо азотирующий отжиг осуществляют после обезуглероживающего отжига, получая в результате обезуглероженный и азотированный стальной лист. В вышеописанном случае азотирующий отжиг предпочтительно осуществляют после обезуглероживающего отжига. В случае одновременного осуществления азотирующего отжига и обезуглероживающего отжига, в атмосфере, в которой дополнительно содержится газ, обладающий азотирующей способностью, такой как аммиак, во влажной атмосфере, содержащей водород, азот и водяной пар, осуществляют обезуглероживающий и азотирующий отжиг. Обезуглероживание и азотирование осуществляют одновременно в вышеописанной атмосфере, получая в результате структуру и состав стального листа, подходящие для вторичной рекристаллизации. Обезуглероживающий и азотирующий отжиг в данном случае предпочтительно осуществляют при температуре, составляющей от 800°С до 950°С.

Кроме того, в случае последовательного осуществления азотирующего отжига и обезуглероживающего отжига, вначале осуществляют обезуглероживающий и азотирующий отжиг во влажной атмосфере, содержащей водород, азот и водяной пар. После этого азотирующий отжиг осуществляют в атмосфере, содержащей водород, азот и водяной пар, а также дополнительно содержащей газ, обладающий азотирующей способностью, такой как аммиак. На данном этапе обезуглероживающий отжиг предпочтительно осуществляют при температуре, составляющей от 800°С до 950°С, а после него предпочтительно осуществляют азотирующий отжиг при температуре, составляющей от 700°С до 850°С.

Кроме того, согласно данному варианту осуществления во время описанного выше обезуглероживающего отжига или обезуглероживающего и азотирующего отжига скорость нагревания с целью повышения температуры предпочтительно регулируют на уровне, составляющем от 50°С/сек до 300°С/сек, в температурной зоне от 500°С до 800°С. В том случае, если скорость нагревания с целью повышения температуры составляет менее 50°С/сек, действие по улучшению магнитной индукции иногда оказывается недостаточным, а также в том случае, если скорость нагревания с целью повышения температуры превышает 300°С/сек, действие по улучшению магнитной индукции иногда снижается. Кроме того, скорость нагревания с целью повышения температуры более предпочтительно составляет 70°С/сек или более, и более предпочтительно - 200°С/сек или менее. Кроме того, скорость нагревания с целью повышения температуры еще более предпочтительно составляет 80°С/сек. или более, и еще более предпочтительно - 150°С/сек. или менее.

Кроме того, согласно данному варианту осуществления важно, чтобы содержание N в обезуглероженном и азотированном стальном листе после азотирующего отжига составляло от 0,0150% вес. до 0,0250% вес. В том случае, если содержание N составляет менее 0,0150% вес., вторичная рекристаллизация при окончательном отжиге становится нестабильной, вызывая ухудшение магнитных свойств. Между тем, при повышении содержания N вторичная рекристаллизация стабилизируется, обеспечивая хорошие магнитные свойства, однако в том случае, если содержание N превышает 0,0250% вес., магнитные свойства, наоборот, ухудшаются и внешний вид стеклянной покровной пленки также ухудшается. Содержание N предпочтительно составляет менее 0,0180% вес. или более, и предпочтительно - 0,0230% вес. или менее.

Кроме того, по мере повышения содержания N и Те в листе из электротехнической стали с ориентированной зеренной структурой внешний вид стеклянной покровной пленки ухудшается. Таким образом, важно, чтобы содержание N и Те удовлетворяло условию 2×[Te]+[N]0,0300% вес. Более предпочтительным является условие 2×[Te]+[N]0,0280% вес. В данном случае [Te] представляет собой содержание Те в обезуглероженном и азотированном стальном листе, а [N] представляет собой содержание N в обезуглероженном и азотированном стальном листе.

Затем на поверхность обезуглероженного и азотированного стального листа наносят разделительный агент для отжига, содержащий MgO в качестве основного компонента, в виде водяной суспензии, и обезуглероженный и азотированный стальной лист сворачивают в рулон. После этого обезуглероженный и азотированный стальной лист в виде рулона подвергают периодическому окончательному отжигу, получая окончательно отожженный стальной лист в виде рулона. Окончательный отжиг вызывает вторичную рекристаллизацию, после чего на поверхности окончательно отожженного стального листа формируют стеклянную покровную пленку.

Затем с целью удаления загрязняющих примесей предпочтительно осуществляют очищающий отжиг при температуре 1170° или более в течение 15 часов или более. Причина, по которой очищающий отжиг осуществляют при температуре 1170° или более в течение 15 часов или более, объясняется тем, что в том случае, если температура ниже указанной выше температуры, а время короче указанного выше времени, очистка иногда становится недостаточной, в результате чего Те остается в стальном листе и его магнитные свойства ухудшаются.

Затем на очищенный отжигом стальной лист наносят раствор для покрытий, содержащий фосфат и коллоидный кремнезем в качестве основного компонента, и спекают, получая в результате такое изделие, как лист из электротехнической стали с ориентированной зеренной структурой с нанесенной на него изолирующей покровной пленкой.

Использование описанных выше условий позволяет получить лист из электротехнической стали с ориентированной зеренной структурой, имеющий хорошие магнитные свойства, и стеклянную покровную пленку с хорошим внешним видом.

Далее следует описание экспериментов, проведенных авторами настоящего изобретения. Условия и подобное в описанных экспериментах являются иллюстративными и служат для подтверждения достижения результатов согласно настоящему изобретению, при этом настоящее изобретение не ограничено приведенными примерами.

Пример 1

Восемь видов стальных слитков, каждый из которых содержит Si: 3,2% вес., С: 0,06% вес., Mn: 0,09% вес., Al: 0,028% вес., N: 0,008% вес., и S: 0,006% вес., а также Те таким образом, что количество Те колеблется в рамках диапазона, составляющего, как показано на фиг.1, от 0,0003% вес. до 0,0350% вес., с балансом из Fe и неизбежных загрязняющих примесей, получают в вакуумной плавильной печи. Затем осуществляют отжиг стальных слитков при 1150°С в течение часа, после чего осуществляют горячую прокатку, получая в результате горячекатаные стальные листы, толщина каждого из которых составляет 2,3 мм.

После этого осуществляют отжиг горячекатаных стальных листов при 1100°С в течение 120 секунд, получая в результате отожженные стальные листы. Затем осуществляют травление отожженных стальных листов, после чего осуществляют холодную прокатку, получая в результате холоднокатаные стальные листы, толщина каждого из которых составляет 0,23 мм.

Затем из холоднокатаных стальных листов вырезают стальные листы для отжига, и в газовой атмосфере, содержащей водяной пар, водород и азот, при 850°С в течение 120 секунд осуществляют обезуглероживающий отжиг холоднокатаных стальных листов, а в газовой атмосфере, полученной в результате добавления аммиака к описанной выше атмосфере, при 800°С в течение 40 секунд осуществляют азотирующий отжиг, получая в результате обезуглероженные и азотированные стальные листы. Скорость повышения температуры при обезуглероживающем отжиге на данном этапе составляет 105°С/сек. После этого содержание N в азотированных и отожженных стальных листах устанавливают в диапазоне, составляющем от 0,0130% вес. до 0,0260% вес., изменяя, как показано на фиг.1, скорость потока аммиака. В результате получают 40 видов обезуглероженных и азотированных стальных листов.

Затем на каждую из поверхностей обезуглероженных и азотированных стальных листов наносят разделительный агент для отжига, содержащий MgO в качестве основного компонента, в виде водяной суспензии. После этого при 1200°С в течение 20 часов осуществляют окончательный отжиг, получая в результате окончательно отожженные стальные листы, каждый из которых имеет сформированную на нем стеклянную покровную пленку. Затем окончательно отожженные стальные листы промывают водой, после чего каждый из них разрезают на одинаковые листы для магнитных измерения, ширина которых составляет 60 мм, а длина - 300 мм. После этого наносят раствор для формирования покровной пленки, содержащий фосфат алюминия и коллоидный кремнезем в качестве основного компонента и подвергают спеканию, получая в результате изолирующую покровную пленку. Образцы листа из электротехнической стали с ориентированной зеренной структурой получают вышеописанным способом.

Затем измеряют магнитную индукцию В8 каждого из листов из электротехнической стали с ориентированной зеренной структурой. Магнитная индукция В8 представляет собой магнитную индукцию, генерируемую в листе из электротехнической стали с ориентированной зеренной структурой тогда, когда при 50 Гц к листу из электротехнической стали с ориентированной зеренной структурой прикладывают магнитное поле силой 800 A/м. Следует отметить, что в данном эксперименте оценку каждого образца осуществляют на основании средней величины магнитной индукции В8, получаемой в результате измерения пяти листов. Кроме того, при оценке внешнего вида стеклянной покровной пленки в качестве числа дефектов определяют число раковин на 100 мм2 для отдельного листа.

На фиг.1 показана зависимость между содержанием Те и содержанием N после азотирования, влияющих на оценку внешнего вида стеклянной покровной пленки и магнитных свойств. На фиг.1 вертикальная ось означает содержание N после азотирования, а горизонтальная ось означает содержание Те. На фиг.1 знак O означает как хорошие магнитные свойства, так и хорошую стеклянную покровную пленку, поскольку средняя величина магнитной индукции В8 составляет 1,93 Тл или более, а число дефектов стеклянной покровной пленки равно пяти или менее. Кроме того, знак • означает, что магнитные свойства являются неудовлетворительными, поскольку средняя величина магнитной индукции В8 составляет менее 1,93 Тл, однако стеклянная покровная пленка является хорошей, поскольку число ее дефектов равно пяти или менее. Кроме того, знак × означает, что как магнитные свойства, так и стеклянная покровная пленка являются неудовлетворительными, поскольку средняя величина магнитной индукции В8 составляет менее 1,93 Тл, а число дефектов стеклянной покровной пленки превышает пять.

Как показано на фиг.1, в том случае, когда содержание Те составляет не менее 0,0005% вес. и не более 0,0050% вес., а содержание N составляет не менее 0,0150% вес. и не более 0,0250% вес., что удовлетворяет условию «2×[Te]+[N]0,0300% вес.», как магнитные свойства, так и стеклянная покровная пленка являются удовлетворительными.

Как следует из вышеизложенного, как содержание Те, так и содержание N после азотирования соответствуют описанным выше условиям, в результате чего может быть изготовлен лист из электротехнической стали с ориентированной зеренной структурой с хорошими магнитными свойствами изделия и хорошим внешним видом стеклянной покровной пленки.

Пример 2

В вакуумной плавильной печи получают шесть видов стальных слитков, каждый из которых содержит Si: 3,3% вес., С: 0,07% вес., Mn: 0,10% вес., Al: 0,030% вес., N: 0,007% вес., S: 0,007% вес. и Sn: 0,05% вес., а также Те в количестве, указанном в таблице 1, с балансом из Fe и неизбежных загрязняющих примесей. Кроме того, таким же способом получают стальной слиток, не содержащий Те, но включающий такие же элементы, за исключением Те. Затем осуществляют отжиг стальных слитков при 1200°С в течение часа, после чего осуществляют горячую прокатку, получая в результате горячекатаные стальные листы, толщина каждого из которых составляет 2,6 мм.

Затем осуществляют отжиг горячекатаных стальных листов при 1100°С в течение 100 секунд, получая в результате отожженные стальные листы. Затем осуществляют травление отожженных стальных листов, после чего осуществляют холодную прокатку отожженных стальных листов, получая в результате холоднокатаные стальные листы, толщина каждого из которых составляет 0,23 мм.

Затем из холоднокатаных стальных листов вырезают стальные листы для отжига, и в газовой атмосфере, содержащей водяной пар, водород, азот и аммиак, при 840°С в течение 110 секунд осуществляют обезуглероживающий и азотирующий отжиг холоднокатаных стальных листов, получая в результате обезуглероженные и азотированные стальные листы. Скорость повышения температуры обезуглероживающего и азотирующего отжига на данном этапе составляет 100°С/сек. После этого содержание N в каждом из обезуглероженных и азотированных стальных листов составляет 0,021% вес.

Затем на каждую из поверхностей обезуглероженных и азотированных стальных листов наносят разделительный агент для отжига, содержащий MgO в качестве основного компонента, в виде водяной суспензии. После этого при 1200°С в течение 20 часов осуществляют окончательный отжиг, получая в результате окончательно отожженные стальные листы, каждый из которых имеет сформированную на нем стеклянную покровную пленку. Затем окончательно отожженные стальные листы промывают водой, после чего каждый из них разрезают на одинаковые листы для магнитных измерения, ширина которых составляет 60 мм, а длина - 300 мм. После этого на каждую из подвергаемых спеканию поверхностей окончательно отожженных стальных листов наносят раствор для формирования покровной пленки, содержащий фосфат алюминия и коллоидный кремнезем в качестве основного компонента, получая в результате изолирующую покровную пленку. Образцы листа из электротехнической стали с ориентированной зеренной структурой получают описанным выше способом.

Затем измеряют магнитную индукцию В8 каждого из листов из электротехнической стали с ориентированной зеренной структурой. Магнитная индукция В8 представляет собой магнитную индукцию, генерируемую в листе из электротехнической стали тогда, когда при 50 Гц к листу из электротехнической стали с ориентированной зеренной структурой прикладывают магнитное поле силой 800 A/м. Следует отметить, что в данном эксперименте оценку каждого образца осуществляют на основании средней величины магнитной индукции В8, получаемой в результате измерения пяти листов. Кроме того, при оценке внешнего вида стеклянной покровной пленки в качестве числа дефектов определяют число раковин на 100 мм2 отдельного листа.

В таблице 1 показана зависимость между содержанием Те, магнитной индукцией и оценкой внешнего вида стеклянной покровной пленки. Оценку внешнего вида стеклянной покровной пленки, представленной в таблице 1, осуществляют в соответствии с количеством дефектов стеклянной покровной пленки, при этом знак означает отсутствие дефектов, знак О означает от 1 до 5 дефектов, а знак × означает 6 дефектов или более. Кроме того, содержание Si в данном примере на 0,1% вес. больше чем в первом примере, поэтому контрольная величина хорошей магнитной индукции В8 составляет 1,92 Тл.

| Таблица 1 | ||||

| Образец | Те (%) | Магнитная индукция В8 (Тл) | Оценка покровной пленки | Примечания |

| 1 | Не добавлен | 1,905 | Сравнительный пример | |

| 2 | 0,0008 | 1,921 | Настоящее изобретение | |

| 3 | 0,0022 | 1,931 | Настоящее изобретение | |

| 4 | 0,0039 | 1,938 | О | Настоящее изобретение |

| 5 | 0,0048 | 1,936 | × | Сравнительный пример |

| 6 | 0,0090 | 1,925 | × | Сравнительный пример |

| 7 | 0,0142 | 1,882 | × | Сравнительный пример |

Как видно из таблицы 1, в образцах 2-5 содержание Те не выходит за рамки диапазона, составляющего от 0,0005% вес. до 0,0050% вес. В образцах 2-4 из образцов 2-5 как магнитные свойства, так и стеклянная покровная пленка являются удовлетворительными, поскольку магнитная индукция составляет 1,92 Тл или более, а внешний вид стеклянной покровной пленки имеет оценку или О. Кроме того, образцом, получившим особенно хорошие оценки, оказался образец 3, в котором содержание Те не выходит за пределы диапазона, составляющего от 0,0015% вес. до 0,0035% вес. С другой стороны, внешний вид стеклянной покровной пленки образца 5 получил оценку ×, поскольку содержание Те в нем не выходит за пределы диапазона, составляющего от 0,0005% вес. до 0,0050% вес., однако он не удовлетворяет условию «2×[Te]+[N]0,0300% вес.».

Кроме того, на фиг.2 п