Способ обработки плоских заготовок из металлов и сплавов

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к изменению физической структуры металлов и сплавов методом горячей пластической обработки. Способ обработки плоских заготовок включает горячую пластическую деформацию участка заготовки по схеме сложного нагружения с использованием опор, на которых располагают заготовку, при температуре деформируемого участка, необходимой для получения заданной структуры и свойств в материале заготовки, при этом нагружение проводят путем многократного циклического попеременного изгиба участка заготовки между опорами с помощью формующих элементов, например, расположенных с двух сторон заготовки между опорами с возможностью попеременного воздействия на участок заготовки между опорами и формирующими элементами силами, приводящими к деформации, сочетающей растяжение и сдвиг, и сжатие и сдвиг, а после нагружения выравнивают заготовку, смещают ее на величину деформированного участка и повторяют нагружение. Технический результат заключается в реализации способа регламентированного измельчения структуры плоских заготовок вплоть до микрокристаллической. 4 з.п. ф-лы, 6 пр., 3 ил.

Реферат

Настоящее изобретение относится к области металлургии, а именно к разделу изменения физической структуры металлов и сплавов методом горячей пластической обработки, приводящей к измельчению зерна, для получения высоких технологических и эксплуатационных характеристик плоских заготовок.

Известен способ измельчения зерна металлов путем интенсивной пластической деформации (ИПД), включающий кручение плоских шайб под большим сжимающим давлением (Валиев Р.З., Александров И.В. Наноструктурные материалы, полученные интенсивной пластической деформацией, М.: Логос, 2000, стр.10). Недостатком метода является невозможность применения его к плоским заготовкам значительной протяженности.

Известен способ равноканального углового прессования (РКУ), включающий многократное продавливание цилиндрической заготовки через несколько каналов одинакового поперечного сечения, пересекающихся под некоторым углом, преимущественно близким или равным 90°. После каждого прохода заготовка может поворачиваться вокруг своей продольной оси на угол 90° или 180°. (Валиев Р.З., Александров И.В. Наноструктурные материалы, полученные интенсивной пластической деформацией, М.: Логос, 2000, стр.13). Недостатком способа является сложность и невозможность применения его для плоских заготовок.

Известен способ обработки заготовок из металлов и сплавов (патент RU 2203975 С2, МПК C22F 1/18, опубликован 10.05.03), заключающийся в получении микроструктуры с требуемым размером зерен посредством пластической деформации, осуществляемой за один или несколько этапов, причем количество этапов задают, исходя из размеров зерен в исходной заготовке и требуемого. Температурно-скоростные условия на этапе выбирают обеспечивающими трансформацию структуры в процессе динамической рекристаллизации. Кроме того, этап проводят за несколько переходов для наиболее полной трансформации структуры в объеме заготовки. При обработке осесимметричной заготовки на переходах прорабатывают регламентированные по объему слои заготовки, используя сложное нагружение, включающее, по крайней мере, на первом переходе первого этапа, в качестве единственной или преимущественной компоненты кручение, а на последующих переходах сжатие или растяжение, или сочетание сжатия или растяжения с кручением. Обработку осуществляют в изотермических или квазиизотермических условиях.

Способ позволяет получать мелкозернистую структуру в осесимметричных заготовках. Однако недостатком способа является значительная сложность при обработке небольших плоских пластин и невозможность обработки протяженных пластин.

В качестве прототипа выбран способ обработки заготовок из металлов и сплавов (патент RU 2159162 С2, В21С 37/04, B21J 5/08, опубликован 20.11.2000), включающий деформацию, по крайней мере, участка заготовки по различным схемам сложного нагружения, в том числе приводящей к редуцированию ее поперечного сечения, причем берут заготовку в виде преимущественно длинномерного прутка, редуцирование выполняют инструментом, имеющим возможность относительных перемещений вдоль и поперек оси заготовки и относительной обкатки его поверхности, например, роликом, используя для этого, по крайней мере, две опоры, на которых располагают заготовку. При этом заданную степень деформации обеспечивают, используя такие схемы деформации, как кручение и осадка или растяжение с помощью упомянутой опоры, выполненной с возможностью воздействия на заготовку силами, соответствующими схемам деформации. Обработку ведут при температуре деформируемого участка, необходимой для получения заданной структуры и свойств в материале заготовки.

Недостатком способа является значительное редуцирование заготовки и невозможность его применения для обработки плоских заготовок.

Задача изобретения состоит в расширении арсенала средств регламентированного измельчения структуры плоских заготовок.

Решение поставленной задачи достигается тем, что аналогично прототипу осуществляют деформацию участка заготовки, производя сложное нагружение с использованием опор, на которых располагают заготовку. Обработку ведут при температуре деформируемого участка, необходимой для получения заданной структуры и свойств в материале заготовки. В отличие от прототипа сложное нагружение деформируемого участка заготовки проводят путем многократного циклического попеременного изгиба заготовки с помощью формующих элементов, которые располагаются, например, с двух сторон заготовки между опорами с возможностью воздействия на заготовку силами, приводящими к деформации, сочетающей попеременное растяжение и сдвиг, и сжатие и сдвиг.После окончания нагружения осуществляют выравнивание заготовки до исходного положения. Далее смещают заготовку вдоль ее оси на величину деформированного участка, соответствующую расстоянию между опорой и формующим элементом, и повторяют многократное циклическое попеременное нагружение с выравниванием заготовки.

В частном случае реализации изобретения величину изгиба ограничивают условием потери устойчивости при обратном движении формующих элементов.

В частном случае реализации изобретения расстояние между формующим элементом и опорой устанавливают соответствующим толщине заготовки.

В частном случае реализации изобретения циклический попеременный изгиб участка заготовки осуществляют сначала под углом плюс 45° к оси заготовки, а затем осуществляют циклический попеременный изгиб под углом минус 45° к оси заготовки.

В частном случае реализации изобретения деформацию осуществляют в замкнутом объеме.

Осуществление способа в указанной совокупности существенных признаков позволяет решить поставленную задачу расширения арсенала средств регламентированного измельчения структуры плоских заготовок и получить в частных случаях реализации дополнительный технический результат - однородную микроструктуру плоских заготовок с размером зерна менее 5 мкм.

Известно, что эффект измельчения зерна связан с созданием сложного напряженного состояния, вызывающего деформацию сжатия и сдвига. Деформацию сдвига обычно создают за счет кручения или смены направления деформации на 90°.

В предложенном способе сложное нагружение, сочетающее растяжение, сжатие и сдвиг, осуществляют за счет циклического действия формующих элементов. На начальной стадии нагружения при перемещении формующих элементов вниз осуществляется изгиб заготовки с растяжением слоев деформируемых участков заготовки и деформацией по схеме сдвига преимущественно центральных слоев заготовки, как это происходит при испытании на срез. Далее при движении формующих элементов вверх до исходного положения преобладает деформация сдвига со сменой ее направления с одновременным сжатием во всех слоях заготовки. При дальнейшем движении формующих элементов вверх осуществляется обратный изгиб заготовки с описанным ранее сочетанием растяжения и сдвига. При возврате формующих элементов в исходное положение вновь изменяется направление деформации сдвига. Таким образом, применение предложенного способа повышает накопленную деформацию участков заготовки, находящихся между опорами и формующими элементами. Поскольку развитие процесса пластической деформации осуществляется в условиях знакопеременной деформации растяжением и сжатием, а также сдвигом, стимулируется формирование в материале устойчивых дислокационных скоплений, что само по себе или в сочетании с последующей термической обработкой обеспечивает контролируемое развитие динамической либо статической рекристаллизации. В сочетании же с фазовыми превращениями это ускоряет развитие трансформации крупнозернистой или грубой пластинчатой микроструктуры в глобулярную, в том числе в микродуплексную.

Увеличение величины изгиба и числа циклов обработки в предложенном способе приводит к увеличению накопленной деформации и, следовательно, к уменьшению размера зерна. Осуществление циклического попеременного изгиба заготовки под углами плюс 45° и затем минус 45° относительно ее оси, а также деформация в замкнутом объеме увеличивает равномерность накопленной деформации и ее величину за счет уменьшения возможности образования зеренной текстуры. Это приводит к получению более равномерной структуры и формированию устойчивой мелкозернистой структуры до уровня 0,45 мкм.

Равномерность зеренного строения достигается за счет смещения заготовки вдоль оси на величину деформированного участка, соответствующую расстоянию между опорой и формующим элементом.

Применение предложенного способа в области динамической рекристаллизации или межкритической области для сплавов с полиморфными превращениями может приводить к формированию устойчивой наноструктуры до уровня 50-40 нм.

Учитывая мощность используемых прессов или ковочных машин обрабатываемая поверхность может составлять 0,8-1,0 м2, для чего количество опор и формующих элементов может быть увеличено до десяти и более а, учитывая поворот листа на 180° и его перемещение в обратном направлении, обрабатываемая поверхность может быть увеличена по ширине до 2,0 метров с длиной, определяемой температурными условиями деформации.

Возможности реализации предложенного способа иллюстрируются графическими материалами.

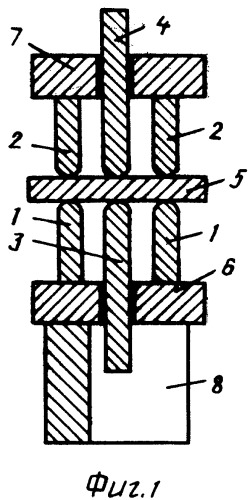

На фиг.1 представлена возможная схема приспособления для обработки плоских заготовок, на которой показано положение элементов приспособления в исходном состоянии, где 1 и 2 - нижние и верхние опоры; 3 и 4 - нижние и верхние формующие элементы; 5 - плоская заготовка; 6 и 7 - нижняя и верхняя станины с отверстиями для формующих элементов; 8 - подковообразная съемная подставка для осуществления возможности перемещения формующих элементов. Ширина формующих элементов и опор, а также расстояние между формующим элементом и опорой преимущественно должны соответствовать толщине заготовки.

На фиг.2 представлена та же схема приспособления для обработки плоских заготовок, на которой показано положение элементов приспособления при изгибе заготовки вниз.

На фиг.3 представлена та же схема приспособления для обработки плоских заготовок, на которой показано положение элементов приспособления при изгибе заготовки вверх.

Цикл обработки на представленном приспособлении включает в себя четыре такта: первый - изгиб заготовки вниз формующими элементами так, что при этом происходит растяжение и сдвиг соответствующих слоев деформируемых участков, расположенных между опорами и формующими элементами (фиг.2). Второй такт - изгиб заготовки вверх при движении формующих элементов вверх до возврата в исходное положение заготовки и формующих элементов, наблюдается сжатие и значительный сдвиг, третий - изгиб вверх - растяжение и сдвиг (фиг.3), четвертый - изгиб заготовки вниз при движении формующих элементов вниз до возврата в исходное положение формующих элементов с выравниванием заготовки - сжатие и значительный сдвиг.

В частном случае реализации способа приспособление для обработки плоских заготовок (фиг 1) включает нижние опоры 1, закрепленные на станине 6, и установленные напротив с регулируемым зазором верхние опоры 2, закрепленные на станине 7. В отверстии станины 6 между опорами 1 расположен формующий элемент 3, а между опорами 2 напротив формующего элемента 3 расположен в отверстии станины 7 формующий элемент 4. Формующие элементы 3, 4 жестко связаны между собой с возможностью одновременного перемещения вверх-вниз. Приспособление снабжается съемной подставкой 8, служащей для изменения направления обработки.

Для обработки заготовки на нижнюю рабочую плиту пресса или ковочной машины устанавливают приспособление, причем нижняя станина 6 устанавливается на съемной подставке 8. Нагревают заготовку 5 до температуры, необходимой для получения заданной структуры и свойств в материале и вводят ее между верхними и нижними опорами 2 и 1 и верхним и нижним формующими элементами 4 и 3 (фиг.1). Прикладывают нагрузку Р к верхнему формующему элементу 4, который, пройдя через отверстие в станине 7, действует на заготовку 5 и изгибает ее вниз (фиг.2). При этом на участках заготовки 5, находящихся в зазоре между опорами 1 и формующим элементом 3, осуществляется послойное растяжение и деформация сдвигом, приводящие к неоднородному измельчению зерна. Устанавливают подставку 8 на верхнюю станину 7. Затем прикладывают нагрузку Р к нижним формующим элементам 3, которые сначала ее выравнивают до первоначального состояния, а затем изгибают вверх - фиг.3. При движении формующих элементов 3, 4 вверх до исходного положения преобладает деформация сдвига со сменой ее направления с одновременным сжатием во всех слоях деформируемых участков заготовки 5. При дальнейшем движении формующих элементов 3, 4 вверх осуществляется обратный изгиб заготовки 5 с описанным ранее сочетанием растяжения, и сдвига. При возврате формующих элементов 3, 4 в исходное положение вновь изменяется направление деформации сдвига. При этом дополнительно измельчается и послойно выравнивается зерно. Повторяют указанный цикл несколько раз, в зависимости от требуемого размера зерна и затем выравнивают поверхность, устанавливая формующие элементы 3, 4 в первоначальное положение (фиг.1). Далее для достижения однородности структуры перемещают заготовку 5 вдоль ее оси на величину деформированного участка, соответствующую расстоянию между опорой 1 и формующим элементом 3 и повторяют перечисленные операции. При этом происходит измельчение зерна в участках, находившихся ранее под и над формующими элементами 4 и 3 и подвергавшихся лишь локальному сжатию поверхностного слоя.

Циклический попеременный изгиб участка заготовки 5 могут осуществлять сначала под углом плюс 45° к оси заготовки 5, а затем под углом минус 45° к оси заготовки 5. Для этого заготовку 5 и приспособление для обработки плоских заготовок располагают под углом 45° друг к другу. Для предупреждения появления зеренной текстуры на втором этапе поворачивают либо заготовку 5, либо приспособление на 90° и проводят повторную обработку, что соответствует обработке заготовки 5 под углом минус 45° относительно ее оси.

С той же целью уменьшения зеренной текстуры возможно проведение деформации в замкнутом объеме. Для чего, например, на боковых поверхностях приспособления можно установить боковые ограничители перемещения.

Многократный циклический попеременный изгиб участка заготовки также можно осуществлять с помощью формующих элементов, расположенных только с одной стороны заготовки, с противоположной стороны которой должны располагаться опоры. В этом случае, для обеспечения многократного циклического попеременного изгиба участка заготовки необходимо поворачивать заготовку после каждого осуществленного изгиба и выравнивания.

Пример 1

Способ был опробован в опытном приспособлении в лабораторных условиях на образцах меди и алюминия в виде прутков прямоугольного сечения 5×6 мм с размером зерна 95 мкм.

Опытное приспособление, содержащее расположенные на расстоянии 20 мм друг от друга нижние опоры и установленные напротив них с зазором верхние опоры, с размещенными между опорами формующими элементами шириной 5 мм с возможностью одновременного перемещения вверх-вниз, закрепляли на подковообразной опоре, находящейся на нижней плите разрывной машины Zwick Roell 2100.

Нагретые до 700°С заготовки отожженной технической меди устанавливали в зазор между верхними и нижними опорами и формующими элементами,

Изгибали заготовку формующими элементами на нижних опорах вниз на 10 мм (первый такт) со скоростью 750 мм/мин. Затем подковообразную опору перенесли на верхнюю часть приспособления и произвели изгиб заготовки на верхних опорах вверх на 20 мм, выполнив второй и третий такт цикла обработки. Для осуществления четвертого такта перенесли подковообразную опору на нижнюю плиту разрывной машины и изогнули заготовку на нижних опорах на 10 мм. Образцы алюминия обрабатывали аналогично, но нагревали до 420°С.

Повторяли вышеизложенное еще 2 раза.

Металлографический анализ показал среднее значение размера зерна порядка 3 мкм при некоторой их неравноосности.

Пример 2.

При обработке аналогичных образцов на том же приспособлении, но с величиной изгиба 7 мм, среднее значение размера зерна составило 12 мкм, т.е. эффект измельчения зерна оказался существенно меньше.

Пример 3.

При обработке аналогичных образцов на приспособлении с расстоянием между опорами 30 мм и глубине изгиба 10 мм, среднее значение размера зерна составило 32 мкм, т.е. увеличение расстояния между опорами приводит к меньшим деформациям и снижает эффект измельчения зерна.

Пример 4.

Обрабатывались аналогичные заготовки при тех же условиях, но деформировали заготовку на 12 мм. При деформировании на втором такте цикла наблюдалась потеря устойчивости и заклинивание заготовки между нижними опорами и нижними формующими элементами и значительная неровность при достижении исходного положения, поэтому такая деформация не может быть рекомендована.

Пример 5.

Обрабатывалась медная заготовка при тех же условиях, что и в примере 1, но деформацию осуществляют в замкнутом объеме, для чего течение металла в боковых направлениях заготовки было заневолено с обеих сторон. Размер зерна составил 0,45 мкм, причем оно было полностью равноосно.

Пример 6.

Обрабатывалась медная заготовка при тех же условиях, что в примере 1. Деформацию осуществляли в два этапа. На первом этапе изгиб заготовки произвели при первых трех циклах под углом плюс 45° к ее оси, для чего приспособление располагалось под углом плюс 45° по отношению к оси заготовки. На втором - под углом минус 45° относительно ее оси, для чего приспособление было повернуто фактически на 90°, т.е. на минус 45° по отношению к оси заготовки и также проведены три полных цикла деформации. Металлографический анализ, при исследовании с иммерсией, показал уменьшение размера зерна до 0,5 мкм и его равноосность.

1. Способ обработки плоских заготовок из металлов и сплавов, включающий горячую пластическую деформацию участка заготовки по схеме сложного нагружения с использованием опор, на которых располагают заготовку, при температуре деформируемого участка, необходимой для получения заданной структуры и свойств в материале заготовки, отличающийся тем, что нагружение проводят путем многократного циклического попеременного изгиба участка заготовки между опорами с помощью формующих элементов, например, расположенных с двух сторон заготовки между опорами, с возможностью попеременного воздействия на участок заготовки между опорами и формующими элементами силами, приводящими к деформации, сочетающей растяжение и сдвиг, и сжатие и сдвиг, после окончания нагружения выравнивают заготовку, смещают ее вдоль оси на величину деформированного участка и повторяют нагружение.

2. Способ по п.1, отличающийся тем, что величину изгиба ограничивают условием потери устойчивости при обратном движении формующих элементов.

3. Способ по п.1, отличающийся тем, что расстояние между формующим элементом и опорой устанавливают соответствующим толщине заготовки.

4. Способ по п.1, отличающийся тем, что циклический попеременный изгиб участка заготовки осуществляют сначала под углом плюс 45° к оси заготовки, а затем осуществляют циклический попеременный изгиб под углом минус 45° к оси заготовки.

5. Способ по п.1, отличающийся тем, что деформацию осуществляют в замкнутом объеме.