Способ электровзрывного напыления композиционных покрытий системы al-tib2 на алюминиевые поверхности

Иллюстрации

Показать всеИзобретение относится к области нанесения покрытий, а именно к электровзрывному напылению композиционных покрытий системы Al-TiB2 на алюминиевые поверхности. Технический результат - повышение износостойкости и микротвердости покрытия, увеличение его адгезии к основе. Способ включает размещение порошковой навески из диборида титана между двумя слоями алюминиевой фольги и электрический взрыв фольги с формированием импульсной многофазной плазменной струи, оплавлением ею алюминиевой поверхности при значении удельного потока энергии 3,8…4,1 ГВт/м2 и напылением на оплавленный слой компонентов плазменной струи, с последующей самозакалкой и формированием композиционного покрытия, содержащего диборид титана и алюминий. 4 ил., 3 пр.

Реферат

Изобретение относится к технологии нанесения покрытий на металлические поверхности, в частности, к технологии электровзрывного напыления композиционных покрытий системы Al-TiB2 с применением в качестве взрываемого материала алюминиевой фольги совместно с навеской порошка диборида титана, и может быть использовано в машиностроении для формирования поверхностей с высокой износостойкостью и микротвердостью.

Известен способ [1] получения композиционного материала системы Al-TiB2, включающий приготовление реакционной смеси исходных компонентов из порошков алюминия, титана и бора с последующим реагированием титана и бора в режиме горения в среде аргона с синтезом диборида титана в алюминиевой матрице, охлаждение продукта синтеза, сброс давления образующихся при горении газообразных продуктов, вакуумирование и последующее уплотнение в прессовальной форме.

Недостатком способа является его многостадийный характер, что ограничивает его производительность, а также невозможность формирования с его использованием покрытий системы Al-TiB2 на поверхности изделий. В композиционном материале, полученном этим способом, присутствует пористость. Наличие пористости в готовом композиционном материале в ряде случаев снижает его износостойкость.

Наиболее близким к заявляемому является способ [2] электровзрывного нанесения металлических покрытий на алюминиевые контактные поверхности, включающий формирование импульсной многофазной плазменной струи продуктов электрического взрыва проводников и воздействие ею на контактную поверхность, воздействие на контактную поверхность осуществляют в вакууме при нагреве поверхности до температуры плавления материала с формированием на ней рельефа покрытия и при пороговом значении удельного потока энергии плазменной струи q, определяемом по соотношению:

где T - температура плавления металла; χ и λ - средние значения температуро- и теплопроводности металла в интервале температур от комнатной до температуры плавления; τ - время импульса.

Недостатком прототипа является формирование покрытий при пороговом значении удельного потока энергии, когда напыляемая поверхность нагревается до температуры плавления. В этом случае покрытие имеет адгезионную связь с основой. При напылении покрытий с оплавлением поверхности образуется промежуточный слой взаимного смешивания материалов покрытия и основы, в результате чего покрытие имеет более прочную адгезионно-когезионную связь с основой. Кроме того прототип предполагает нанесение покрытий с высокой электропроводностью, например медных покрытий на алюминиевые контактные поверхности. Однако в ряде случаев необходимо формирование покрытий, обладающих другими высокими функциональными свойствами, например износостойкостью. Электровзрывное напыление износостойких покрытий возможно при внесении в плазменную струю порошковых частиц высокотвердых износостойких материалов и переносе их на облучаемую поверхность.

Задачей заявляемого изобретения является получение на поверхности алюминия упрочненных высокотвердыми и износостойкими частицами TiB2 композиционных покрытий, обладающих высокими значениями износостойкости, микротвердости и адгезионно-когезионную связью с основой.

Поставленная задача реализуется способом электровзрывного напыления композиционных покрытий системы Al-TiB2 на алюминиевые поверхности. Способ включает размещение порошковой навески из диборида титана между двумя слоями алюминиевой фольги, электрический взрыв фольги с формированием импульсной многофазной плазменной струи, оплавление ею алюминиевой поверхности при значении удельного потока энергии 3,8…4,1 ГВт/м2 и напыление на оплавленный слой компонентов плазменной струи, с последующей самозакалкой и формированием композиционного покрытия, содержащего диборид титана и алюминий.

Согласно работе [1] покрытия системы Al-TiB2 обладают высокой износостойкостью и микротвердостью.

Структура покрытия, получаемого заявляемым способом, наиболее близка к структуре, получаемой в прототипе. Такие покрытия характеризуются высокой адгезии с основой на уровне когезии и отсутствием пористости. Преимущество заявляемого способа по сравнению с прототипом заключается в формировании композиционного покрытия Al-TiB2, что делает возможным осуществление локального повышения износостойкости поверхности деталей из алюминия в местах их наибольшего разрушения в условиях эксплуатации.

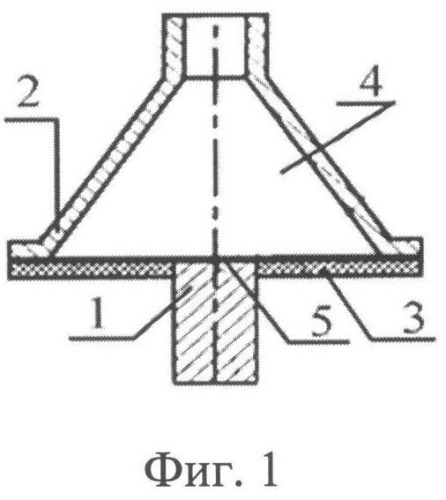

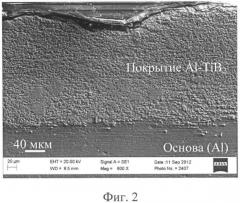

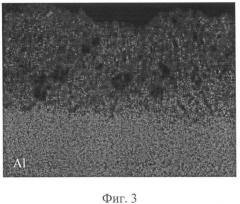

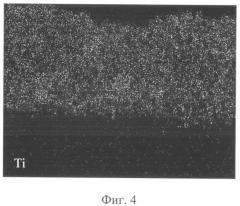

Способ поясняется чертежом, где на фиг.1 представлена схема импульсного плазменного ускорителя для нанесения покрытия системы Al-TiB2 на алюминиевые поверхности, на фиг.2 - микрофотография поперечного шлифа покрытия, на фиг.3 - карта распределения элементов в характеристических лучах алюминия для фиг.2, на фиг.4 - карта распределения элементов в характеристических лучах титана для фиг.2.

Плазменный ускоритель состоит из коаксиально-торцевой системы токоподводящих электродов - внутреннего электрода 1, внешнего электрода 2, разделенных изолятором 3, и разрядной камеры 4, локализующей продукты взрыва и переходящей в сопло, по которому они истекают в вакуумную технологическую камеру. Электровзрыв происходит в результате пропускания через проводник 5 тока большой плотности при разряде конденсаторной батареи.

Из продуктов взрыва и порошковой навески с помощью плазменного ускорителя формируется многофазная плазменная струя, которая направляются на алюминиевую поверхность под прямым углом.

Исследования методом сканирующей электронной микроскопии показали, что после обработки алюминиевой поверхности плазменной струей, сформированной из продуктов электрического взрыва двухслойной алюминиевой фольги с размещенной в ней порошковой навеской диборида титана в режимах, при которых удельный поток энергии составляет 3,8…4,1 ГВт/м2, происходит формирование однородного по объему композиционного покрытия системы Al-TiB2, максимальная толщина которого за один импульс обработки достигает 400…410 мкм. Использование двухслойной фольги позволяет коэффициент использования материала порошковой навески при напылении покрытий. Покрытие имеет когезионно-адгезионную связь с материалом контактной поверхности. Несмотря на то, что при напылении поверхность основы оплавляется, вследствие использования в качестве взрываемого проводника алюминиевой фольги на границе покрытия с алюминиевой основой хрупкие интерметаллидные фазы не образуются. При этом как видно из фиг.2 видимая резкая граница между покрытием и основой отсутствует.

Указанные режимы являются оптимальными, поскольку при электровзрывном напылении алюминия в режиме, когда удельный поток энергии ниже 3,8 ГВт/м2, тогда не происходит оплавления поверхности, что приводит к низкой адгезии покрытия и его отслаиванию, а когда выше 4,1 ГВт/м2, тогда происходит формирование развитого рельефа поверхности вследствие течения расплава под действием неоднородного давления струи продуктов взрыва, что ухудшает качество поверхности формируемого покрытия.

Методом рентгеноспектрального микроанализа получены карты распределения элементов алюминия и титана (фиг.3, фиг.4), которые показывают химическую однородность сформированных покрытий. Распределение бора данным способом не выявляется.

Ренттеноструктурные исследования показали, что во всех режимах обработки формируются композиционные покрытия, содержащие TiB2 и Al. Содержание алюминия в покрытии при использованных режимах обработки изменяется пропорционально соотношению масс порошка алюминиевой фольги и диборида титана.

Примеры конкретного осуществления способа

Пример 1

Размещали внутри двухслойной фольги из алюминия массой 100 мг порошковую навеску из диборида титана массой 50 мг. Проводили электрический взрыв фольги с формированием импульсной многофазной плазменной струи, оплавляли ею алюминиевую контактную поверхность при значении удельного потока энергии 3,8 ГВт/м2 и напыляли на оплавленный слой компоненты плазменной струи, с последующей самозакалкой и формированием композиционного покрытия, содержащего диборид титана и алюминий.

На поверхности алюминиевого изделия получили покрытие системы Al-TiB2 толщиной 60 мкм с равномерно распределенными по объему частицами диборида титана в алюминиевой матрице, содержащее 75 об.% Al и 25 об.% TiB2, обладающее высокой износостойкостью и когезионно-адгезионной связью с основой.

Пример 2

Размещали внутри двухслойной фольги из алюминия массой 100 мг порошковую навеску из диборида титана массой 150 мг. Проводили электрический взрыв фольги с формированием импульсной многофазной плазменной струи, оплавляли ею алюминиевую контактную поверхность при значении удельного потока энергии 3,9 ГВт/м2 и напыляли на оплавленный слой компоненты плазменной струи, с последующей самозакалкой и формированием композиционного покрытия, содержащего диборид титана и алюминий.

На поверхности алюминиевого изделия получили покрытие системы Al-TiB2 толщиной 150 мкм с равномерно распределенными по объему частицами диборида титана в алюминиевой матрице, содержащее 25 об.% Al и 75 об.% TiB2, обладающее высокой износостойкостью стойкостью и адгезионной связью с основой.

Пример 3

Размещали внутри двухслойной фольги из алюминия массой 100 мг порошковую навеску из диборида титана массой 100 мг. Проводили электрический взрыв фольги с формированием импульсной многофазной плазменной струи, оплавляли ею алюминиевую контактную поверхность при значении удельного потока энергии 4,1 ГВт/м2 и напыляли на оплавленный слой компоненты плазменной струи, с последующей самозакалкой и формированием композитного покрытия, содержащего диборид титана и алюминий.

На поверхности алюминиевого изделия получили покрытие системы Al-TiB2 толщиной 250 мкм с равномерно распределенными по объему частицами диборида титана в алюминиевой матрице, содержащее 50 об.% Al и 50 об.% TiB2, обладающее высокой износостойкостью стойкостью и адгезионной связью с основой.

Источники информации

1. Fabrication of TiB2/Al Composites by Combustion Synthesis of Al-Ti-B System / Yong-Jai Kwon, Makoto Kobashi, Takao Choh, Naoyuki Kanetake / Materials Transactions. 2002. Vol.43. No.11. P.2796-2801.

2. Патент РФ №2422555 на изобретение «Способ электровзрывного нанесения металлических покрытий на контактные поверхности» / Будовских Е.А., Романов Д.А.; заявл. 14.12.2009; опубл. 27.06.2011. Бюл. №18. 7 с.

Способ электровзрывного напыления композиционных покрытий системы Al-TiB2 на алюминиевую поверхность, включающий размещение порошковой навески из диборида титана между двумя слоями алюминиевой фольги и электрический взрыв фольги с формированием импульсной многофазной плазменной струи, оплавлением ею алюминиевой поверхности при значении удельного потока энергии 3,8…4,1 ГВт/м2 и напылением на оплавленный слой компонентов плазменной струи, с последующей самозакалкой и формированием композиционного покрытия, содержащего диборид титана и алюминий.