Штамп, способ производства штампа и просветляющее покрытие

Иллюстрации

Показать всеИзобретение относится к области гальванотехники и может быть использовано в способах штамповки, отливки и для печати. Пресс-форма содержит на поверхности анодированный пористый слой оксида алюминия, который имеет множество первых утопленных частей и множество вторых утопленных частей, при этом множество вторых утопленных частей имеет двумерный размер не менее 190 нм и не более 50 мкм, если смотреть в направлении, перпендикулярном к поверхности пресс-формы, и содержит множество мелких утопленных частей на внутренней поверхности, которое имеет двумерный размер не менее 10 нм и не более 200 нм, а множество первых утопленных частей имеет двумерный размер не менее 10 нм и не более 200 нм и расположено между множеством вторых утопленных частей, при этом среднее значение двумерного размера множества вторых утопленных частей больше среднего значения двумерного размера множества первых утопленных частей. Пресс-форму изготавливают травлением и анодированием алюминиевой пленки или основы, чистота которых составляет не менее 99,5 мас.%. Использование пресс-формы позволяет получить просветляющую пленку, содержащую множество первых поднятых частей и множество вторых поднятых частей на поверхности, причем множество первых поднятых частей имеет основу, двумерный размер которой составляет не менее 100 нм и не более 200 нм, а множество вторых поднятых частей имеет двумерный размер не менее 400 нм и не более 50 мкм, и угол подъема в множестве вторых поднятых частей относительно поверхности не превышает 90°. Пресс-форма обладает улучшенной смачиваемостью для отверждаемой смолы. 3 н. и 6 з.п. ф-лы, 14 ил., 4 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к пресс-форме, способу изготовления пресс-формы и к просветляющей пленке. В данном описании "пресс-форма" включает в себя пресс-формы, которые предназначены для использования в различных способах обработки (штамповка и отливка), и иногда называется матрицей. Пресс-форма также может использоваться для печати (включая наноимпринтинг).

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002] Устройства отображения для использования в телевизорах, сотовых телефонах и т.д., и оптические элементы, например, объективы фотокамер и т.д., обычно применяют методику просветления, чтобы уменьшить отражение от поверхности и увеличить количество пропущенного света. Причина этого заключается в том, что когда свет пропускается через границу раздела между средами с разными показателями преломления, например, когда свет падает на границу раздела между воздухом и стеклом, то количество пропущенного света уменьшается, например, из-за френелевского отражения, соответственно ухудшая видимость.

[0003] Методика просветления, которая привлекает внимание в последние годы, состоит в образовании над поверхностью подложки очень мелкого неровного шаблона, в котором интервал утопленных частей или поднятых частей не превышает длины волны видимого света (λ, от 380 нм до 780 нм). См. патентные документы с 1 по 4. Двумерный размер поднятой части неровного шаблона, которая выполняет функцию просветления, составляет не менее 10 нм и меньше 500 нм.

[0004] В этом способе используются принципы так называемой микрорельефной структуры. Показатель преломления для света, который падает на подложку, постоянно изменяется в направлении глубины утопленных частей или поднятых частей, от показателя преломления среды, на которую падает свет, до показателя преломления подложки, при помощи чего предупреждается отражение диапазона длины волн, который подлежит просветлению.

[0005] Микрорельефная структура выгодна в том, что она допускает выполнение функции просветления со слабой зависимостью угла падения в диапазоне длины волн, а также в том, что она применима к некоторому количеству материалов, и что неровный шаблон можно сформировать непосредственно на подложке. По существу, высокоэффективную просветляющую пленку (или просветляющую поверхность) можно предоставить при низких затратах.

[0006] В качестве способа образования микрорельефной структуры привлекает внимание использование анодированного пористого слоя оксида алюминия, который получается посредством анодирования алюминия (патентные документы с 2 по 4).

[0007] Теперь кратко описывается анодированный пористый слой оксида алюминия, который получается посредством анодирования алюминия. Традиционно способ образования пористой структуры посредством анодирования привлекает внимание как простой способ создания микропор нанометровых размеров (очень мелкие утопленные части) в форме круглой колонны в правильном расположении. Алюминиевая основа погружается в кислотный электролитический раствор серной кислоты, щавелевой кислоты, фосфорной кислоты или т.п., или щелочной электролитический раствор, и используется в качестве анода при подаче напряжения, что вызывает окисление и растворение. Окисление и растворение одновременно продвигаются по поверхности алюминиевой основы, чтобы образовать окисную пленку, которая содержит микропоры на своей поверхности. Микропоры, которые имеют форму круглой колонны, ориентированы вертикально к окисной пленке и проявляют самоорганизующуюся закономерность при некоторых условиях (напряжение, тип электролита, температура и т.д.). Таким образом, этот анодированный пористый слой оксида алюминия предполагается для применения к широкому спектру функциональных материалов.

[0008] Пористый слой оксида алюминия, образованный при определенных условиях, включает в себя ячейки в форме обычно правильного шестиугольника, которые находятся в плотно упакованной двумерной упаковке, если смотреть в направлении, перпендикулярном поверхности пленки. Каждая из ячеек содержит микропору в центре. Расположение микропор является периодическим. Ячейки образуются в результате локального растворения и роста покрытия. Растворение и рост покрытия одновременно продвигаются в нижней части микропор, которая называется барьерным слоем. Как известно, размер ячеек, то есть интервал между соседними микропорами (расстояние между центрами), приблизительно в два раза больше толщины барьерного слоя и приблизительно пропорционален напряжению, которое прикладывается во время анодирования. Также известно, что диаметр микропор зависит от типа, концентрации, температуры и т.д. электролитического раствора, но обычно равен примерно 1/3 размера ячеек (длина наибольшей диагонали ячейки, если смотреть в направлении, вертикальном к поверхности пленки). Такие микропоры в пористом оксиде алюминия могут образовывать расположение, которое обладает сильной закономерностью (периодичностью) при определенных условиях, расположение с закономерностью, ухудшенной до некоторой степени в зависимости от условий, или беспорядочное (непериодическое) расположение.

[0009] Патентный документ 2 раскрывает способ производства просветляющей пленки (просветляющей поверхности) с использованием матрицы, которая содержит пленку анодированного пористого оксида алюминия на поверхности.

[0010] Патентный документ 3 раскрывает методику образования конических углублений с постоянно меняющимися диаметрами пор с помощью повторяющегося анодирования алюминия и процесса увеличения диаметра пор.

[0011] Патентный документ 4 раскрывает методику образования просветляющей пленки с использованием слоя оксида алюминия, в котором очень мелкие утопленные части имеют ступенчатые боковые поверхности.

[0012] Как описано в патентных документах 1, 2 и 4, с помощью создания неровной структуры (макроструктуры), которая больше микрорельефной структуры (микроструктуры), в дополнение к микрорельефной структуре можно снабдить просветляющую пленку (просветляющую поверхность) антибликовой функцией. Двумерный размер поднятой части неровной структуры, которая допускает выполнение антибликовой функции, не менее 1 мкм и меньше 100 мкм. Полные раскрытия патентных документов 1, 2 и 4 включаются в этот документ путем отсылки.

[0013] Использование анодированной пористой алюминиевой пленки может упростить изготовление пресс-формы, которая используется для образования микрорельефной структуры на поверхности (в дальнейшем - "микрорельефная пресс-форма"). В частности, как описано в патентных документах 2 и 4, когда поверхность анодированной алюминиевой пленки, которая образована, используется в качестве пресс-формы без какой-либо модификации, достигается большой эффект снижения стоимости производства. Структура поверхности микрорельефной пресс-формы, которая допускает образование микрорельефной структуры, в этом документе называется "инвертированной микрорельефной структурой".

[0014] В известном способе производства просветляющей пленки с использованием микрорельефной пресс-формы используется светоотверждающаяся смола. Прежде всего, предоставляется подложка, например пленка или т.п., неровная поверхность микрорельефной пресс-формы, которая снабжается антиадгезионной смазкой, и светоотверждающаяся смола. Затем светоотверждающаяся смола наносится на неровную поверхность микрорельефной пресс-формы. После этого подложка, например пленка или т.п., прижимается к неровной поверхности с помещенной между ними светоотверждающейся смолой, используя прижимные валы или т.п., так что воздух удаляется из нанесенной светоотверждающейся смолы. В результате неровная структура на поверхности микрорельефной пресс-формы заполняется светоотверждающейся смолой. Затем светоотверждающаяся смола в неровной структуре облучается ультрафиолетовым излучением, чтобы затвердела светоотверждающаяся смола. После этого микрорельефная пресс-форма отделяется от подложки, при помощи чего отвержденный слой светоотверждающейся смолы, на который перенесена неровная структура микрорельефной пресс-формы, образуется на поверхности подложки. Способ производства просветляющей пленки с использованием светоотверждающейся смолы раскрывается, например, в патентном документе 4.

СПИСОК ИСТОЧНИКОВ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0015] Патентный документ 1: Выложенная японская публикация на национальной фазе PCT №2001-517319.

Патентный документ 2: Выложенная японская публикация на национальной фазе РСТ №2003-531962.

Патентный документ 3: Выложенная японская патентная публикация №2005-156695.

Патентный документ 4: WO 2006/059686.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0016] Авторы настоящего изобретения пытались производить просветляющую пленку, которая обладает микрорельефной структурой, с использованием светоотверждающейся смолы и иногда обнаруживали, что микрорельефная структура не образовывалась в некоторых частях поверхности заготовки. Фиг.14 показывает изображение со сканирующего электронного микроскопа (SEM) части заготовки, в которой не образовалась микрорельефная структура. Как показано на Фиг.14, на поверхности заготовки иногда обнаруживалась в основном круглая область с диаметром примерно в несколько десятков микрометров, в которой не образовывалась микрорельефная структура. Подтверждено, что эта проблема объясняется низкой смачиваемостью светоотверждающейся смолы в поверхности микрорельефной пресс-формы. Отметим, что эта проблема не ограничивается случаем светоотверждающейся смолы, а возникла бы также в случае, где используется отверждаемая смола любого другого типа, например термореактивная смола или т.п.

[0017] Одна из целей настоящего изобретения - предоставить микрорельефную пресс-форму, которая обладает улучшенной смачиваемостью для отверждаемой смолы, способ изготовления микрорельефной пресс-формы и просветляющую пленку, которая производится с использованием этой микрорельефной пресс-формы.

РЕШЕНИЕ ПРОБЛЕМЫ

[0018] Пресс-форма согласно настоящему изобретению включает в себя анодированный пористый слой оксида алюминия на своей поверхности. Анодированный пористый слой оксида алюминия имеет множество первых утопленных частей и множество вторых утопленных частей. Множество вторых утопленных частей имеет двумерный размер не менее 190 нм и не более 50 мкм, если смотреть в направлении, перпендикулярном поверхности пресс-формы. Множество вторых утопленных частей содержит множество мелких утопленных частей на внутренней поверхности. Множество мелких утопленных частей имеет двумерный размер не менее 10 нм и не более 200 нм. Множество первых утопленных частей имеет двумерный размер не менее 10 нм и не более 200 нм. Множество первых утопленных частей предоставляется между множеством вторых утопленных частей. Среднее значение двумерного размера в множестве вторых утопленных частей больше среднего значения двумерного размера в множестве первых утопленных частей.

[0019] В одном варианте осуществления соотношение площадей множества вторых утопленных частей составляет не менее 0,7%. Поверхностная плотность множества вторых утопленных частей составляет не менее 0,086 подсчетов/мкм2.

[0020] В одном варианте осуществления среднее значение двумерного размера множества вторых утопленных частей не менее чем в 2,73 раза больше среднего значения двумерного размера в множестве первых утопленных частей.

[0021] В одном варианте осуществления угол наклона внутренней поверхности множества вторых утопленных частей относительно поверхности пресс-формы не превышает 90°. В одном варианте осуществления угол наклона внутренней поверхности множества вторых утопленных частей относительно поверхности пресс-формы составляет не менее 44,3°.

[0022] Здесь "соотношение площадей вторых утопленных частей" относится к отношению площади, занятой вторыми утопленными частями, к единичной площади. "Угол наклона внутренней поверхности в множестве вторых утопленных частей относительно поверхности пресс-формы" относится к углу, образованному в отверстии второй утопленной части между внутренней поверхностью второй утопленной части и поверхностью пресс-формы. "Поверхностная плотность вторых утопленных частей" относится к количеству вторых утопленных частей на единицу площади.

[0023] В одном варианте осуществления двумерный размер множества вторых утопленных частей составляет не менее 400 нм и не более 50 мкм, а соотношение площадей множества вторых утопленных частей составляет не менее 0,8%.

[0024] Просветляющая пленка из настоящего изобретения является просветляющей пленкой, полученной с использованием любой из вышеописанных пресс-форм. Просветляющая пленка содержит множество первых поднятых частей и множество вторых поднятых частей на своей поверхности, причем множество первых поднятых частей имеет основу, двумерный размер которой составляет не менее 100 нм и не более 200 нм, множество вторых поднятых частей имеет двумерный размер не менее 400 нм и не более 50 мкм. Угол подъема в множестве вторых поднятых частей относительно поверхности не превышает 90°.

[0025] Способ изготовления пресс-формы из настоящего изобретения является способом изготовления пресс-формы, причем пресс-форма включает в себя анодированный пористый слой оксида алюминия на своей поверхности, где анодированный пористый слой оксида алюминия содержит множество первых утопленных частей и множество вторых утопленных частей, при этом множество вторых утопленных частей имеет двумерный размер не менее 190 нм и не более 50 мкм, множество вторых утопленных частей содержит множество мелких утопленных частей на внутренней поверхности, множество мелких утопленных частей имеет двумерный размер не менее 10 нм и не более 200 нм, множество первых утопленных частей имеет двумерный размер не менее 10 нм и не более 200 нм, если смотреть в направлении, перпендикулярном поверхности пресс-формы, множество первых утопленных частей предоставляется между множеством вторых утопленных частей, и среднее значение двумерного размера в множестве вторых утопленных частей больше среднего значения двумерного размера в множестве первых утопленных частей, и способ включает в себя этапы: (а) предоставления алюминиевой пленки или алюминиевой основы, чистота которых равна не менее 99,5 массовых процентов; (b) выполнения травления на поверхности алюминиевой пленки или алюминиевой основы, причем поверхность алюминиевой пленки или алюминиевой основы в травильном растворе соприкасается с металлом, стандартный электродный потенциал которого выше, чем у алюминиевой пленки или алюминиевой основы, посредством этого образуя множество утопленных частей, двумерный размер которых составляет не менее 190 нм и не более 50 мкм; и (с) анодирования поверхности алюминиевой пленки или алюминиевой основы после этапа (b), чтобы образовать пористый слой оксида алюминия на внутренней поверхности множества утопленных частей и между множеством утопленных частей, образуя посредством этого множество первых утопленных частей и множество вторых утопленных частей.

[0026] В одном варианте осуществления способ дополнительно включает в себя: (d) приведение пористого слоя оксида алюминия в контакт с травильным раствором после этапа (с), увеличивая посредством этого множество мелких утопленных частей и множество первых утопленных частей; и (e) дополнительное анодирование поверхности алюминиевой пленки или алюминиевой основы после этапа (d), выращивая посредством этого множество мелких утопленных частей и множество первых утопленных частей.

[0027] В одном варианте осуществления способ дополнительно включает в себя: (f) анодирование поверхности алюминиевой пленки или алюминиевой основы между этапом (a) и этапом (b), образуя посредством этого анодированный слой; и (g) растворение анодированного слоя между этапом (b) и этапом (c).

[0028] В одном варианте осуществления двумерный размер в множестве первых утопленных частей составляет не менее 100 нм и не более 200 нм.

ПОЛЕЗНЫЕ РЕЗУЛЬТАТЫ ИЗОБРЕТЕНИЯ

[0029] В соответствии с настоящим изобретением предоставляется микрорельефная пресс-форма, которая обладает улучшенной смачиваемостью для отверждаемой смолы, способ изготовления микрорельефной пресс-формы и просветляющая пленка, которая получена с использованием этой микрорельефной пресс-формы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0030]

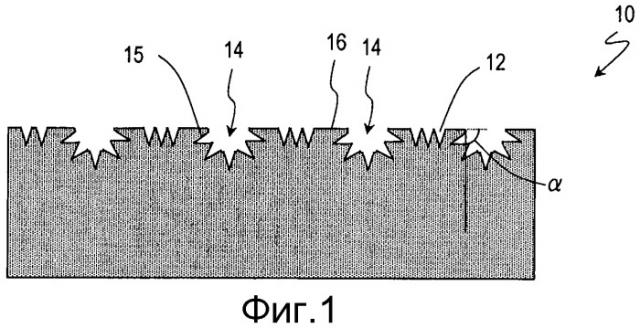

Фиг.1 - схематический вид в поперечном сечении микрорельефной пресс-формы 10 в варианте осуществления настоящего изобретения.

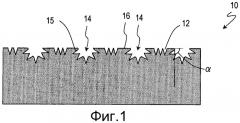

Фиг.2 - схема для иллюстрации угла контакта водяной капли 98 на сложной поверхности 90.

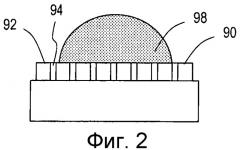

Фиг.3 (а) и (b) - схематические представления для иллюстрации угла контакта водяной капли 18 на поверхности микрорельефной пресс-формы 10.

Фиг.4 (a), (b), (c), (d) и (e) - изображения SEM поверхностей псевдо-микрорельефных пресс-форм 20A, 10A, 10B, 10C и 10D соответственно.

Фиг.5 (a), (b), (c), (d) и (e) - гистограммы, которые представляют распределения двумерных размеров вторых утопленных частей псевдо-микрорельефных пресс-форм 10A, 10B, 10C и 10D и микрорельефной пресс-формы 10 соответственно.

Фиг.6 (a), (b), (c) и (d) - графики, которые показывают значительность угла контакта относительно среднего размера, занятой площади, соотношения площадей и поверхностной плотности вторых утопленных частей в псевдо-микрорельефной пресс-форме (●) и значительность угла контакта относительно среднего размера, занятой площади, соотношения площадей и поверхностной плотности вторых утопленных частей в микрорельефной пресс-форме (○).

Фиг.7 (a) и (b) показывают изображения SEM поверхностей микрорельефной пресс-формы 20B и микрорельефной пресс-формы 10 соответственно.

Фиг.8 (a)-(d) - схематические виды в поперечном сечении для иллюстрации способа изготовления микрорельефной пресс-формы из настоящего варианта осуществления.

Фиг.9 - схематический вид в поперечном сечении второй утопленной части 14 и ее окружения.

Фиг.10 (a) и (b) - схематические виды в поперечном сечении для случая, где кончик выступа 13C внизу второй утопленной части 14 находится ниже стандартного уровня капли S, и случая, где кончик выступа 13C внизу второй утопленной части 14 находится выше стандартного уровня капли S.

Фиг.11 - схематический вид в поперечном сечении для случая, где кончик выступа 13C внизу второй утопленной части 14 находится точно на стандартном уровне капли S.

Фиг.12 - схематический вид в перспективе выступа 13.

Фиг.13 (a) и (b) - схематические представления для иллюстрации разницы в эффекте рассеяния из-за формы поднятых частей просветляющих пленок.

Фиг.14 - изображение SEM части заготовки, в которой не образовалась микрорельефная структура.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0031] Ниже микрорельефная пресс-форма и способ изготовления микрорельефной пресс-формы в соответствии с вариантом осуществления настоящего изобретения описываются со ссылкой на чертежи.

[0032] Фиг.1 является схематическим видом в поперечном сечении микрорельефной пресс-формы 10 в варианте осуществления настоящего изобретения. Как показано на Фиг.1, микрорельефная пресс-форма 10 включает в себя анодированный пористый слой оксида алюминия на своей поверхности. Анодированный пористый слой оксида алюминия содержит множество первых утопленных частей 12 и множество вторых утопленных частей 14. Множество вторых утопленных частей 14 имеет двумерный размер не менее 190 нм и не более 50 мкм, если смотреть в направлении, перпендикулярном поверхности пресс-формы. Каждая из вторых утопленных частей 14 содержит множество мелких утопленных частей 15 на своей внутренней поверхности. Каждая из мелких утопленных частей 15 имеет двумерный размер не менее 10 нм и не более 200 нм. Множество первых утопленных частей 12 имеет двумерный размер не менее 10 нм и не более 200 нм и предоставляется между множеством вторых утопленных частей 14. Среднее значение двумерного размера в множестве вторых утопленных частей 14 больше среднего значения двумерного размера в множестве первых утопленных частей 12. Следует отметить, что двумерный размер может приблизительно представляться диаметром окружности. Множество мелких утопленных частей 15, образованных на внутренних поверхностях множества вторых утопленных частей 14 и множества первых утопленных частей 12, образует "инвертированную микрорельефную структуру", которая описана ранее.

[0033] Как описано выше, в микрорельефной пресс-форме 10 пористый слой оксида алюминия, который содержит множество микропор, предоставляется на внутренних поверхностях множества вторых утопленных частей 14 и между множеством вторых утопленных частей 14. Часть микропор в пористом слое оксида алюминия, которые предоставляются между множеством вторых утопленных частей 14, называются "первыми утопленными частями 12". Другая часть микропор в пористом слое оксида алюминия, которые предоставляются на внутренних поверхностях множества вторых утопленных частей 14, называются "мелкими утопленными частями 15".

[0034] Если двумерный размер второй утопленной части 14 равен не менее 190 нм, то часть капли может проникнуть во вторую утопленную часть 14, как будет описываться позже. Также, как будет описываться позже, поднятые части, которые получаются путем инвертирования вторых утопленных частей 14, могут выполнять антибликовую функцию. Когда антибликовая структура образуется с помощью вторых утопленных частей 14, двумерный размер вторых утопленных частей 14 предпочтительно не превышает 50 мкм.

[0035] В этом случае соотношение площадей в множестве вторых утопленных частей 14 предпочтительно составляет не менее 0,7%. Угол наклона α внутренних поверхностей множества вторых утопленных частей 14 относительно поверхности 16 предпочтительно не превышает 90°. Следует отметить, что в микрорельефной пресс-форме 10, показанной на Фиг.1, угол наклона α равен 90°.

[0036] Как будет описываться позже с помощью опытных примеров, поскольку микрорельефная пресс-форма 10 в соответствии с настоящим вариантом осуществления содержит вторые утопленные части 14, двумерный размер которых составляет не менее 190 нм и не более 50 мкм, микрорельефная пресс-форма 10 обладает улучшенной смачиваемостью для отверждаемой смолы. Механизм, посредством которого вторые утопленные части 14 улучшают смачиваемость, описывается ниже. Здесь индекс, который указывает смачиваемость, является углом контакта микрорельефной пресс-формы 10 для отверждаемой смолы. Ниже со ссылкой на Фиг.2 и Фиг.3 описывается механизм, посредством которого вторые утопленные части 14, предоставленные в микрорельефной пресс-форме 10, могут уменьшить угол контакта для отверждаемой смолы.

[0037] Фиг.2 - схематический вид в поперечном сечении для иллюстрации угла контакта водяной капли 98 на сложной поверхности 90, которая образуется с помощью частей первого материала (части 92 первого материала) и частей второго материала (части 94 второго материала). Здесь кажущийся угол контакта θc для водяной капли 98 сложной поверхности 90, показанной на Фиг.2, который образуется с помощью частей 92 первого материала и частей 94 второго материала, выражается формулой Касье (1), показанной ниже. В формуле (1) f1 является долей частей первого материала, f2 является долей частей второго материала (f2=1-f1), θ1 - истинный угол контакта поверхности частей первого материала, а θ2 - истинный угол контакта поверхности частей второго материала.

cosθc=f1cosθ1+f2cosθ2 (1)

[0038] Поверхность твердого тела первого материала, которая содержит мелкие утопленные части, в которые водяная капля не может проникнуть полностью, чтобы достичь нижних частей мелких утопленных частей, можно предположить в качестве сложной поверхности 90, которая образуется с помощью частей 92, которые образуются из первого материала, и частей 94, которые образуются из воздуха в качестве второго материала. Здесь θ2 является углом контакта воздуха для воды. Вода является сферической, когда плавает в воздухе, и поэтому угол контакта θ2 воздуха в мелких утопленных частях может предполагаться равным 180°. В этом случае в формуле (1) cosθ2=-1. Значение cosθc является малым по сравнению со случаем, где мелкие утопленные части не предоставляются. Другими словами, если поверхность твердого тела содержит мелкие утопленные части, в которые не может проникнуть водяная капля, то кажущийся угол контакта θc у сложной поверхности 90 увеличивается. Причина того, что поверхность пресс-формы, которая имеет инвертированную микрорельефную структуру, обладает низкой смачиваемостью после процесса смазки пресс-формы, состоит в том, что капля (водяная капля, капля смолы или т.п.) не может проникнуть полностью в мелкую утопленную часть, чтобы достичь дна.

[0039] Фиг.3(a) и 3(b) являются схематическими видами в поперечном сечении для иллюстрации угла контакта для водяной капли 18, упавшей на поверхность микрорельефной пресс-формы 10 в настоящем варианте осуществления. Поверхность микрорельефной пресс-формы 10 содержит первые утопленные части 12, которые составляют инвертированную микрорельефную структуру, и вторые утопленные части 14, которые больше первых утопленных частей 12. Внутренняя поверхность второй утопленной части 14 содержит мелкие утопленные части 15. Водяная капля падает на область, которая включает в себя вторую утопленную часть 14. Фиг.3(а) - схематический вид в поперечном сечении области, которая включает в себя вторую утопленную часть 14. Фиг.3(b) - схематический увеличенный вид в поперечном сечении, показывающий часть Фиг.3(а), которая включает в себя только первые утопленные части 12.

[0040] Как показано на Фиг.3(b), двумерный размер первых утопленных частей 12 является таким, что водяная капля не может полностью проникнуть в первые утопленные части 12, чтобы достичь их дна, так что воздух присутствует в первых утопленных частях 12. Ниже рассматривается поверхностный уровень капли S, например, который показан на Фиг.3(a) и 3(b). Как показано на Фиг.3(b), каждая из множества первых утопленных частей 12 имеет границу раздела между воздухом, захваченным в первой утопленной части 12, и водяной каплей. Поверхностный уровень капли S образуется путем соединения этих границ. Двумерный размер второй утопленной части 14 такой, что водяная капля может проникнуть во вторую утопленную часть 14 до уровня ниже поверхностного уровня капли S. Когда водяная капля 18 падает на поверхность микрорельефной пресс-формы 10, как схематически показано на Фиг.3(а), водяная капля 18 не достигает дна первых утопленных частей 12, так что образуется поверхностный уровень капли S, тогда как во второй утопленной части 14 водяная капля 18 достигает уровня глубже поверхностного уровня капли S. Другими словами, в мелких утопленных частях 15, предоставленных во второй утопленной части 14, граница раздела между воздухом, захваченным в мелких утопленных частях 15, и водяной каплей находится ниже поверхностного уровня капли S. Поэтому кажущийся угол контакта θc на поверхности микрорельефной пресс-формы 10, которая имеет вышеописанную структуру (кажущийся угол контакта в поверхностном уровне капли S), может выражаться формулой (2), показанной ниже. Формула (2) получается путем добавления в качестве третьего члена к правой стороне формулы (1), показанной выше, вклада второй утопленной части 14, в которую проникает водяная капля.

cosθc=f1cosθ1+f2cosθ2+f3cosθ3 (2)

[0041] На поверхностном уровне капли S, как проиллюстрировано на Фиг.3(a) и 3(b), имеется область, занятая второй утопленной частью 14, область, занятая первыми утопленными частями 12, и область первого материала, которая предоставляется между граничащими частями из первых утопленных частей 12 (называемых "выступающими частями 13"). В показанной выше формуле (2) f1 является долей области первого материала, которая предоставляется между граничащими первыми утопленными частями 12 (выступающие части 13) на единицу площади, f2 является долей первых утопленных частей 12 на единицу площади, и f3 является долей вторых утопленных частей 14 на единицу площади (f1+f2+f3=1). Как в вышеприведенной формуле (1), θ1 является истинным углом контакта первого материала, а θ2 является углом контакта воздуха, захваченного в первых утопленных частях 12 (180°). θ3 является углом контакта второй утопленной части 14 на поверхностном уровне капли S. Поскольку водяная капля 18 проникает во вторую утопленную часть 14, чтобы достичь уровня ниже поверхностного уровня капли S, θ3 может предполагаться в качестве угла контакта воды для воды. Таким образом, можно предположить, что θ3=0°. В этом случае cosθ3=1. Поэтому путем образования вторых утопленных частей 14, в которых водяная капля может достичь уровня ниже поверхностного уровня капли S, кажущийся угол контакта θc поверхности микрорельефной пресс-формы 10 можно уменьшить.

[0042] Здесь описывается угол контакта для воды. Однако угол контакта для отверждаемой смолы также можно уменьшить путем образования вторых утопленных частей 14 по тем же причинам.

[0043] В опытных примерах, которые будут описываться позже, оценивалась смачиваемость для воды, а не смачиваемость для отверждаемой смолы. Поверхностное натяжение воды составляет от 72 до 73 мН/м при комнатной температуре, что больше поверхностного натяжения отверждаемой смолы. Поэтому, когда используется вода, небольшое изменение состояния поверхности можно явно измерить в виде изменения угла контакта.

[0044] Поскольку микрорельефная пресс-форма 10 в соответствии с вариантом осуществления настоящего изобретения содержит вторые утопленные части 14, двумерный размер которых, если смотреть в направлении, перпендикулярном поверхности пресс-формы, составляет не менее 190 нм и не более 50 мкм, смачиваемость поверхности пресс-формы для отверждаемой смолы можно повысить. Как видно из формулы (2), когда доля f3 вторых утопленных частей 14 больше, угол контакта θc можно уменьшить. Чтобы получить достаточную смачиваемость для отверждаемой смолы, доля (соотношение площадей) вторых утопленных частей 14 предпочтительно должна быть не менее 0,7%, как будет описываться позже с помощью опытных примеров.

[0045] Авторы настоящего изобретения изготовили пресс-форму, которая имеет анодированный пористый слой оксида алюминия на поверхности, и с целью улучшения смачиваемости исследовали влияния на смачиваемость среднего размера, соотношения площадей и поверхностной плотности (численной плотности) вторых утопленных частей 14. Ниже описываются результаты исследования. В описанных ниже опытах антиадгезионная смазка пресс-формы выполнялась на поверхности изготовленной пресс-формы, и оценивалась смачиваемость поверхности пресс-формы для воды после антиадгезионной смазки пресс-формы. Антиадгезионная смазка пресс-формы осуществлялась путем нанесения фтористой смазки для форм. Причина того, что смачиваемость поверхности пресс-формы оценивалась после антиадгезионной смазки пресс-формы, состоит в том, что на этапе переноса просветляющей пленки поверхность пресс-формы, с которой отверждаемая смола или т.п. вступает в контакт, подвергается антиадгезионной смазке пресс-формы. Показателем, используемым для оценки смачиваемости, был угол контакта. Следует отметить, что опытным путем было подтверждено, что существует корреляция между смачиваемостью поверхности пресс-формы для воды (угол контакта для воды) и неудачей образования вышеописанной микрорельефной структуры в некоторых частях.

[0046] Теперь кратко описывается способ изготовления микрорельефной пресс-формы в соответствии с вариантом осуществления настоящего изобретения. Микрорельефная пресс-форма может быть изготовлена путем повторения этапа анодирования алюминиевой основы и этапа травления для увеличения утопленных частей, образованных путем анодирования, как описано в патентных документах 1, 2 и 4. Способ изготовления микрорельефной пресс-формы 10 в соответствии с вариантом осуществления настоящего изобретения включает в себя, как подробно будет описываться позже, этап травления алюминиевой основы, причем в первом цикле этапа травления алюминиевая основа в травильном растворе соприкасается с электродом, который содержит металл, стандартный электродный потенциал которого выше, чем у алюминиевой основы, посредством этого образуя множество утопленных частей, двумерный размер которых составляет не менее 190 нм и не более 50 мкм (утопленные части 17, показанные на Фиг.8(b)). То есть множество утопленных частей, двумерный размер которых составляет не менее 190 нм и не более 50 мкм, образуется с помощью электрохимической коррозии в первом цикле этапа травления. Множество вторых утопленных частей 14 реализуется путем выполнения анодирования после образования множества утопленных частей, двумерный размер которых составляет не менее 190 нм и не более 50 мкм, так что множество мелких утопленных частей 15 образуется на внутренних поверхностях вторых утопленных частей 14.

[0047] Второй и последующие циклы этапа травления выполняются при условиях, которые не вызвали бы электрохимическую коррозию, как на традиционном этапе травления. Например, травление выполняется после того, как электрод отсоединяется от алюминиевой основы, либо травление выполняется, когда электрод удерживается отдельно от травильного раствора. Ниже травление, которое выполняется при условиях, которые не вызвали бы электрохимическую коррозию, иногда называется "обычным травлением".

[0048] Как описано выше, инвертированная микрорельефная структура обычно образуется путем повторения анодирования и травления два раза или более. В опыте прежде всего готовились пресс-формы, которые имеют инвертированную микрорельефную структуру, образованную путем выполнения однократного анодирования и однократного травления (в дальнейшем называемую "псевдо-микрорельефной пресс-формой"), и исследовался угол контакта псевдо-микрорельефных пресс-форм. Здесь четыре типа псевдо-микрорельефных пресс-форм 10A, 10B, 10C и 10D, которые содержат множество вторых утопленных частей 14, изготавливались как описано ниже.

[0049] Сначала алюминиевая основа анодировалась для образования анодированного слоя (пористый слой оксида алюминия). Условия анодирования были такими, что рабочим раствором была щавелевая кислота (0,05 моль/л, температура: 5°С), напряжение составляло 80 В, а длительность была равна 1 минуте.

[0050] Затем травление выполнялось над алюминиевой основой, причем алюминиевая основа в травильном растворе соприкасается с электродом, который содержит металл, стандартный электродный потенциал которого выше, чем у алюминиевой основы, при помощи чего формировалось множество утопленных частей. Условия травления были такими, что травильным раствором была фосфорная кислота (1 моль/л(литр)), и температура обработки была 30°C по любому из процессов изготовления пресс-форм. Длительности травления для псевдо-микрорельефных пресс-форм 10A, 10B, 10C и 10D составляли 50 минут, 60 минут, 70 минут и 80 минут, соответственно. Путем изменения длительности травления (длительности погружения) изменялось количество, средний размер и занятая площадь множества образованных утопленных частей. Таким образом, изменялось количество, средний размер и занятая площадь множества утопленных частей, образованных на этапе травления, при помощи чего изменялось количество, средний размер и занятая площадь вторых утопленных частей 14, которые формировались на более позднем этапе.

[0051] Затем этап обычного травления выполнялся при вышеописанных условиях травления в течение 40 минут, 30 минут, 20 минут и 10 минут для соответствующих пресс-форм, при помощи чего полностью удалялся анодированный слой, который образовался с помощью вышеописанного анодирования.

[0052] Затем анодирование выполнялось в течение 40 секунд при таких же условиях анодирования, как описаны выше, при помощи чего формировался пористый слой оксида алюминия на внутренних поверхностях множества утопленных частей 17 (Фиг.8(b)) и между множеством утопленных частей 17. Таким образом, образовалось множество вторых утопленных частей 14, имеющих такую форму, что множество мелких утопленных частей 15 создавалось на внутренних поверхностях. Между тем, множество первых утопленных частей 12 формировалось между множеством вторых утопленных частей 14.

[0053] Затем этап обычного травления выполнялся в течение 45 минут при таких же условиях травления, как описаны выше, при помощи чего увеличивался диаметр по