Способ нанесения защитного покрытия на внутреннюю и наружную поверхности труб, устройства для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к нефтяной промышленности, в частности к способу и устройству для защиты скважинного оборудования. Способ нанесения защитного покрытия на внутреннюю и наружную поверхности труб включает спуск устройства для нанесения покрытия в колонну труб, расплавление и нанесение его на стенки. Защитное покрытие наносят на наружную поверхность соединительных муфт в количестве не более трех с помощью устройства для нанесения покрытия на наружную поверхность. Защитное покрытие на наружную поверхность муфт наносят при спуске колонны труб в скважину. Нанесение защитного покрытия на внутреннюю поверхность нескольких насосно-компрессорных труб производят с поверхности земли устройством для нанесения покрытия на внутреннюю поверхность. Затем заглаживают покрытие калибровочным узлом. Устройство для нанесения защитного покрытия на внутреннюю поверхность труб включает емкость для расплавления защитного состава, нагревательные элементы, поршень и калибровочный узел. Калибровочный узел является гибким, внутри него установлены пружины. Пружины позволяют изменять наружный диаметр калибровочного узла при изменении диаметра трубы. На устройстве установлены датчики давления, температуры, прожекторы и ВЭБ камеры, позволяющие контролировать процесс нанесения покрытия. Изобретение позволяет увеличить срок службы скважинного оборудования, обеспечивает повышение технологичности и качества процессов нанесения покрытия, повышение безопасности и надежности оборудования. 2 н.п.ф-лы, 2 ил.

Реферат

Изобретение относится к нефтяной промышленности, в частности к способам защиты скважинного оборудования.

Известен способ нанесения защитного покрытия на внутреннюю поверхность труб (1).

Недостатком указанного способа является высокая пожароопасность, вызванная большой длиной кабеля, что может привести к его обрыву, необходимость введения дополнительной колонны труб для спуска устройства для нанесения покрытия, отсутствие возможности контроля за качеством нанесения покрытия.

Сущность изобретения в том, что защитное покрытие на наружную поверхность соединительных муфт нескольких труб (не более трех) поочередно наносят при опускании их в скважину устройством для нанесения защитного покрытия на наружную поверхность труб, а на внутреннюю поверхность труб защитное покрытие наносят устройством для нанесения защитного покрытия на внутреннюю поверхность труб, опуская устройство внутрь колонны труб ниже соединительной муфты предыдущей колонны, расплавляют защитное покрытие тепло - нагревательными элементами, установленными в устройстве, энергия к которым подводят с поверхности по кабелю, поднимают устройство для нанесения вверх, нанося при этом защитное покрытие на внутреннюю поверхность трубы, выдавливая его на стенки трубы, заглаживают слой защитного покрытия гибким подпружиненным калибровочным узлом, при выходе из колонны труб, устройство для нанесения защитного покрытия на внутреннюю поверхность труб отводят, свинчивают следующую партию труб, повторяя процесс для всей подвески, при этом осуществляют контроль за качеством нанесения защитного покрытия с помощью ВЭБ - камер, прожекторов и датчиков, установленных на устройстве для нанесения защитного покрытия.

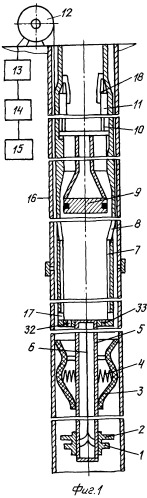

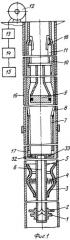

Устройство для нанесения защитного покрытия на внутреннюю поверхность труб (фиг.1) включает в себя: ВЭБ - камеры 1, прожекторы 2, калибровочный узел 3, изготовленный из гибкого материала; пружины 4, позволяющие менять диаметр калибровочного узла при изменении диаметра труб; ось 5 в виде полого цилиндра; кабель 6, подающий электрическую энергию к тепло - нагревательным элементам 7 и прожекторам 2, по которому передается информация о качестве нанесения покрытия на экран монитора компьютера 15, данные о давлении в камере 8 с датчика 32 на указатель давления 14, данные о температуре внутри камеры с датчика температуры 33 на указатель температуры 13; поршень 9; штоки 10 цилиндров 11; натяжного барабана 12, производящего опускание и подъем кабеля и шлангов гидропривода цилиндров 11; трубу 16, форсунки 17; защиту гидроцилиндров 18.

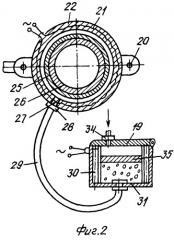

Устройство для нанесения защитного покрытия на наружную поверхность труб включает в себя: емкость для расплавления защитного состава 31 с крышкой 19; тепло - электронагревательные элементы 30; трубопровод 29; ниппель 28; форсунки 27; шарнир 23; ручек 24; полукольца 22 со встроенными в них нагревательными кабелями 21; защелку 20; муфту 25; поршень 35; ниппель 34, соединенный с компрессором (не показан), трубу 26.

Устройство для нанесения защитного покрытия на наружную поверхность труб работают следующим образом: Колонну труб поочередно в количестве 2-3 штук опускают в скважину, при этом наносят защитное покрытие на наружную поверхность соединительных муфт 25 трубы 26 (фиг.2) устройства для нанесения защитного покрытия на наружную поверхность труб, при этом защитный состав, например: графпласт, нагревают в емкости 31 тепло-электронагревательными элементами 30, подают воздух от компрессора (не показан) через ниппель 34, производят нажим на поршень 35, выдавливают расплавленное защитное покрытие в трубопровод 29 и, через ниппель 28 и форсунки 27, наносят на наружную поверхность соединительной муфты 25 трубы 26, вращая при этом устройство ручкой 24, причем для ускорения процесса высыхания защитного состава в разъемные полукольца 22 встроены нагревательные кабели 21. По окончании нанесения защитного покрытия на муфту, открывают защелку 20, разъединяют полукольца 22 и снимают устройство.

Устройство для нанесения защитного состава на внутреннюю поверхность труб работает следующим образом.

Защитное покрытие, при выходе устройства из колонны труб, вносят в полость камеры 8, расплавляют тепло - электронагревательными элементами 7, выдавливают расплавленный материал покрытия с помощью поршня 9, приводимого в движение штоками 10 гидроцилиндров 11, через форсунки 17 на внутреннюю поверхность трубы 16, при этом устройство для нанесения защитного покрытия равномерно поднимают вверх, кабель 6 наматывают на барабан 12, температуру в камере 8 контролируют датчиками 33 и указателями 13, давление в камере 8 контролируют датчиками 32 и указателем 14, визуальное наблюдение производят с помощью ВЭБ - камер 1 на мониторе компьютера 15, заглаживание слоя защитного покрытия производят калибровочным узлом 3 со встроенными в него пружинами 4. После нанесения защитного покрытия на указанную колонну труб, устройство для нанесения защитного покрытия извлекают из нее, свинчивают и опускают следующую колонну труб, начиная процесс нанесения покрытия ниже места соединения труб.

Техническим результатом данного изобретения является увеличение сроков службы скважинного оборудования при нанесении защитного покрытия на наружную поверхность соединительных муфт, повышение технологичности процессов нанесения, повышение безопасности и надежности оборудования для нанесения путем уменьшения длины кабелей, обеспечение универсальности устройства, так как устройство имеет гибкий калибровочный узел и его можно использовать для разных диаметров труб, повышение качества нанесения покрытия осуществляя контроль за процессом, при помощи установленных в устройстве датчиков давления, температуры, ВЭБ-камер.

Используемые материалы

1. Патент №2288899, Е21В 41/02, Е21В 17/00, F16L 58/14. Способ нанесения защитного покрытия на внутреннюю и наружную поверхности насосно-компрессорных труб, устройства для его осуществления.

1. Способ нанесения защитного покрытия на внутреннюю и наружную поверхности труб, включающий спуск устройства для нанесения покрытия в колонну труб на всю длину подвески, расплавление и нанесение его на стенки, отличающийся тем, что защитное покрытие наносят на наружную поверхность соединительных муфт колонны свинченных труб в количестве не более трех, устройством для нанесения защитного покрытия на наружную поверхность труб при спуске колонны труб в скважину, а нанесение защитного покрытия на внутреннюю поверхность нескольких насосно-компрессорных труб производят с поверхности земли устройством для нанесения защитного покрытия на внутреннюю поверхность труб, заглаживают покрытие калибровочным узлом, установленным на устройстве, устройство для нанесения защитного покрытия на внутреннюю поверхность труб, по окончанию нанесения, извлекают из колонны труб, свинчивают и опускают в скважину следующую колонну труб, повторяя процесс для всей подвески, при этом контроль за качеством нанесения защитного покрытия осуществляют с помощью ВЭБ-камер, прожекторов и датчиков, установленных на устройстве для нанесения покрытия на внутреннюю поверхность труб.

2. Устройство для нанесения защитного покрытия на внутреннюю поверхность труб, включающее емкость для расплавления защитного состава, нагревательные элементы, поршень, калибровочный узел, отличающееся тем, что устройство снабжено гибким калибровочным узлом с пружинами, установленными внутри него, позволяющими изменять наружный диаметр калибровочного узла при изменении диаметра трубы, и на устройстве установлены датчики давления, температуры, прожекторы и ВЭБ-камеры, позволяющие контролировать процесс нанесения покрытия.