Способ приготовления тампонажной композиции в скважине

Иллюстрации

Показать всеПредложение относится к нефтедобывающей промышленности, в частности к способам приготовления тампонажной композиции в скважине с целью проведения ремонтно-изоляционных работ. На колонне труб в эксплуатационную колонну спускают перфорированный патрубок с центратором и посадочным кольцом. В колонну труб последовательно закачивают структурообразующий реагент и структурообразователь через разделительную пробку и осуществляют последующее смешивание структурообразующего реагента со структурообразователем при подъеме перфорированного патрубка на колонне труб. При этом смешивание производят под давлением для получения тампонажной композиции с необходимым временем схватывания. Позволяет расширить диапазон дозировки при подъеме патрубка на НКТ с одновременным закачиванием структурообразующего реагента через радиальные отверстия и получить тампонажную композицию с различными физико-химическими свойствами за счет возможности регулирования дозирования компонентов тампонажной композиции избыточным давлением. 2 ил.

Реферат

Предложение относится к нефтедобывающей промышленности, в частности, к способам производства ремонтно-изоляционных работ в скважине и предназачено для догерметизации эксплуатационных колонн.

Известен способ изоляции зон водопритока в скважине (патент RU №2239048, МПК E21B 33/13, опубл. 27.10.2004 г, бюл. №30), включающий спуск в скважину колонны насосно-компрессорных труб (НКТ) с перфорированным патрубком, прикрепленным к башмаку насосно-компрессорных труб, последовательную закачку приготовленной на дневной поверхности объема тампонирующей смеси с длительным сроком структурирования, подушку из буферной жидкости, вторую порцию структурообразователя, после чего всю смесь, приготовленную на дневной поверхности, вытесняют в кольцевое пространство между насосно-компрессорными трубами и эксплуатационной колонной, а насосно-компрессорные трубы приподнимают и инжектируют при их подъеме вторую порцию структурообразователя через перфорированный патрубок в смесь, после чего полученную тампонирующую смесь с коротким сроком структурирования продавливают в зону изоляции водопритока.

Наиболее близким техническим решением по сущности является способ приготовления тампонажной композиции в скважине (патент RU №2373376, МПК E21B 33/138, опубл. 20.11.2009 г., бюл. №32), включающий спуск в эксплуатационную колонну перфорированного патрубка на насосно-компрессорных трубах, последовательное закачивание в насосно-компрессорные трубы структурообразующего реагента, подушки буферной жидкости и структурообразователя и последующее смешение структурообразующего реагента со структурообразователем при подъеме перфорированного патрубка на насосно-компрессорных трубах. Снаружи перфорированного патрубка устанавливают центратор, внутри перфорированного патрубка в верхней части устанавливают проходное кольцо, а в нижней части -посадочное кольцо, причем внутренний диаметр посадочного кольца меньше внутреннего диаметра проходного кольца. После выхода в межтрубное пространство закачанных по насосно-компрессорным трубам структурообразующего реагента и части объема буферной жидкости в насосно-компрессорные трубы устанавливают разделительную пробку, а момент выхода структурообразующего реагента и части объема буферной жидкости в межтрубное пространство определяют по повышению давления закачивания на 2,0-3,0 МПа от первоначального, возникающего при посадке разделительной пробки на проходное кольцо. Посадочное кольцо перфорированного патрубка до подъема насосно-компрессорных труб перекрывается разделительной пробкой, чем обеспечивается более равномерное распределение структурообразователя в структурообразующем реагенте за счет инжектирования структурообразователя в структурообразующий реагент через

отверстия на теле патрубка.

Недостатками известных способов являются невозможность регулирования дозирования компонентов тампонажной композиции и получения тампонажной композиции с различными физико-химическими свойствами в скважине.

Техническими задачами предложения являются расширение диапазона дозировки при подъеме патрубка на насосно-компрессорных трубах с одновременным закачиванием структурообразующего реагента через радиальные отверстия и получение тампонажной композиции с различными физико-химическими свойствами за счет возможности регулирования дозирования компонентов тампонажной композиции избыточным давлением.

Задача решается способом приготовления тампонажной композиции в скважине, включающим спуск в эксплуатационную колонну перфорированного патрубка с центратором и посадочным кольцом на колонне труб, последовательное закачивание в колонну труб структурообразующего реагента и структурообразователя через разделительную пробку и последующее смешение структурообразующего реагента и структурообразователя в скважине при подъеме перфорированного патрубка на колонне труб.

Новым является то, что посадочное кольцо изготавливают в виде подпружиненной вверх втулки, перекрывающей перфорацию патрубка в транспортном положении до взаимодействия с разделительной пробкой, смешение структурообразующего реагента и структурообразователя производят под давлением для получения тампонажной композиции с необходимым временем схватывания.

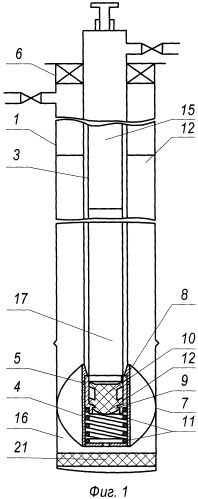

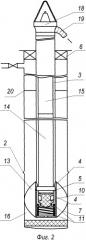

На фиг.1 и 2 продемонстрирована принципиальная схема предлагаемой технологии.

Способ реализуется следующим образом.

Поинтервальной опрессовкой эксплуатационной колонны 1 (фиг.1) выявляют интервал нарушения 2 (фиг.2) эксплуатационной колонны 1 (фиг.1). После выявления интервала нарушения 2 (фиг.2) эксплуатационной колонны 1 (фиг.1) определяют приемистость интервала нарушения 2 (фиг.2) и в зависимости от приемистости определяют необходимое количество тампонажной композиции. При реализации способа в эксплуатационную колонну 1 (фиг.1) на насосно-компрессорных трубах 3 спускают перфорированный патрубок 4, выполненный с радиальными отверстиями 5, и устанавливают его ниже интервала нарушения 2 (фиг.2). Устье скважины оборудуют герметизирующим устройством 6, позволяющим производить спуск и подъем НКТ 3. Перед спуском патрубка 4 снаружи перфорированного патрубка 4 устанавливают центратор 7, а внутри перфорированного патрубка 4 радиальные отверстия 5 герметично перекрывают подпружиненной вверх втулкой 8 (фиг.1) с нижним отверстием 9, перекрывающей перфорацию патрубка 4 в транспортном положении до взаимодействия с разделительной пробкой 10, втулка 8 зафиксирована фиксатором 11, фиксатор выполнен в виде пружины 11, при этом указанная пружина 11 отрегулирована на полное закрытие с учетом давления посадки фиксирующей головки 12 в нижнем отверстии 9 втулки 8. Далее в НКТ 3 последовательно закачивают структурообразующий реагент 13, например, в качестве структурообразующего реагента можно использовать ацетонформальдегидную смолу, устанавливают разделительную пробку 10 с фиксирующей головкой 12, закачивают структурообразователь 14 (фиг.2), в качестве структурообразователя можно использовать, например, водный раствор щелочи, и продавочную жидкость 15. Подачу разделительной пробки 10 в насосно-компрессорные трубы 3 после закачивания структурообразующего реагента 13 обеспечивают устройством 6. Наружный диаметр фиксирующей головки 12 (фиг.1) подбирается с учетом возможности ее прохождения при приложении давления через нижнее отверстие 9 втулки 8 и невозможность прохождения всей пробки 10. При закачивании продавочной жидкости 15 фиксирующая головка 12 перекрывает нижнее отверстие 9 втулки 8, о чем свидетельствует рост давления закачивания на 1,0-1,5 МПа от первоначального. Факт повышения давления свидетельствует, что весь объем структурообразующего реагента 13 вышел в затрубное пространство 16, а объем структурообразователя 14 (фиг.2) и продавочной жидкости 15 остались в НКТ 3. Фиксирование момента изменения давления позволяет контролировать объем компонентов тампонажной смеси, находящейся в НКТ 3 и в затрубном пространстве 16. Давление продолжает повышаться и под воздействием избыточного давления в 2,0-2,5 МПа фиксирующая головка 12 (фиг.1) разделительной пробки 10 проходит через нижнее отверстие 9 втулки 8, герметизируя трубное пространство 17 от затрубного пространства 16, герметичность которого проверяют снижением давления до гидростатического и отсутствием перелива продавочной жидкости 15 более объема сжатия колонны НКТ 3. Благодаря герметичному перекрытию трубного пространства 17 в колонне НКТ 3 не происходит свободного перемещения жидкостей из НКТ 3 в затрубное пространство 16, либо в обратном направлении, что позволяет исключить относительное смещение уровней структурообразующего реагента 13 и структурообразователя 14 (фиг.2) и обеспечить их смешение во всем объеме. Одновременно достигается возможность приготовления тампонирующей смеси при любом соотношении объемов структурообразующего реагента 13 и структурообразователя 14. Лишь после этого НКТ 3 соединяют с вертлюгом 18 и буровым шлангом 19, в колонне НКТ 3 насосом цементировочного агрегата вновь повышают давление прокачивания до 3,0 МПа и более, при этом структурообразователь 14 отжимает втулку 8 (фиг.1) с разделительной пробкой 10, сжимая пружину 11, и попадает в радиальные отверстия 5, начинают подъем патрубка 4 с центратором 7 на НКТ 3 с одновременным закачиванием продавочной жидкости 15 через радиальные отверстия 5 патрубка 4 до первого разъединения колонны труб (на длину одной трубы). При этом структурообразователь 14 (фиг.2) вводится в структурообразующий реагент 13 через радиальные отверстия 5 патрубка 4 под давлением с высокой точностью со строго определенным расходом (расход можно регулировать в большую или в меньшую сторону изменением давления в НКТ 3), что позволяет перемешивать тампонажную смесь более тщательно и регулировать срок отверждения в большую или в меньшую сторону за счет изменения концентрации структурообразователя 14. Закачивание продавочной жидкости 15 прекращают, при этом втулка 8 (фиг.1) с разделительной пробкой 10 под действием пружины 11 возвращается в исходное положение, которая перекрывает радиальные отверстия 5 патрубка 4, герметизируя затрубное пространство 16 от трубного пространства 17, благодаря герметичному перекрытию трубного пространства 17 в колонне НКТ 3 не происходит свободного перемещения жидкостей из НКТ 3 в затрубное пространство 16, либо в обратном направлении. Далее развинчивают НКТ 3 и вновь соединяют с вертлюгом 18 (фиг.2) и буровым шлангом 19, повышая давление до 3,0 МПа и более, так приподнимают НКТ 3 на высоту столба тампонажной смеси. Скорость подъема НКТ 3 и расход закачиваемой продавочной жидкости 15 определяются таким образом, чтобы к моменту дохождения патрубка 4 с открытыми радиальными отверстиями 5 до верхнего уровня столба 20 тампонажной смеси (определяется совместным объемом компонентов тампонажной смеси) из НКТ 3 вытесняется весь объем структурообразователя 14, и в момент полного вытеснения структурообразователя 14 перекрывают трубную задвижку и подачей продавочной жидкости 15 в затрубное пространство 16 скважины продавливают тампонажную смесь в интервал нарушения 2 до получения нулевой приемистости, что позволяет исключить проведения обратной промывки после вытеснения всего объема структурообразователя 14, а это, в свою очередь, позволяет ускорить и упростить технологию. Скважину оставляют под давлением на время структурирования тампонажной смеси. После этого путем доспуска колонны НКТ 3 определяют интервал размещения смоляного моста (на фиг.1 и 2 не изображено) и осуществляют его разбуривание. Затем производят опрессовку эксплуатационной колонны 1 (фиг.1) избыточным давлением, а для добывающих скважин - дополнительно снижением уровня.

Пример практического осуществления способа.

Нефтедобывающая скважина с текущим забоем 1400 м обсажена эксплуатационной колонной 1 (фиг.1) с условным диаметром 146 мм. Поинтервальной опрессовкой определили интервал нарушения 2 (фиг.2) эксплуатационной колонны 1 (фиг.1). Негерметичность эксплуатационной колонны 1 была обнаружена в интервале 367,0-368 м (приемистость интервала нарушения 2 (фиг.2) составляла 370 м3/сут при 2,0 МПа). На глубине 378 м установили пакер-пробку марки СТА 21 (фиг.1). Произвели ремонтно-изоляционные работы с использованием известной технологии закачки цементного раствора с оставлением цементного моста (на чертеже не изображено). После разбуривания цементного моста (на чертеже не изображено) определили приемистость интервала нарушения 2 (фиг.2) - падение давления с 10,0 до 0 МПа. При реализации способа в 146 мм эксплуатационную колонну 1 (фиг.1) на НКТ 3 диаметром 73 мм спустили патрубок 4 с радиальными отверстиями 5 на глубину 370 м. При этом устье скважины оборудовали герметизирующим устройством 6 типа ПВ4-С (разработка СевКавНИПИгаз), позволяющим производить спуск и подъем насосно-компрессорных труб 3. Снаружи патрубка 4 с радиальными отверстиями 5 установили центратор 7, состоящий из каркаса с четырьмя дугообразными упругими опорными планками. Конструкция подобного центратора 7 общеизвестна (Бурение нефтяных и газовых скважин: Учебное пособие для вузов. /Басарыгин Ю.М., Булатов А.И. и др.- М: ООО «Недра-Бизнесцентр», 2002.-С.486-487). Внутри радиальные отверстия 5 патрубка 4 герметично перекрыли подпружиненной вверх втулкой 8 с нижним отверстием 9, перекрывающей перфорацию патрубка 4 в транспортном положении до взаимодействия с разделительной пробкой 10, внутренний диаметр нижнего отверстия 9 составляет 54 мм, втулка 8 зафиксирована фиксатором, фиксатор выполнен в виде пружины 11. Пружину 11, фиксирующую втулку 8, отрегулировали на полное открытие радиальных отверстий 5 при росте давления закачивания на 3,0 МПа от первоначального. В НКТ 3 закачали 1,0 м3 ацетонформальдегидной смолы АЦФ-3М-75 13, затем установили в НКТ 3 разделительную пробку 10 с фиксирующей головкой 12 с наружным диаметром разделительной пробки 10 60 мм и наружным диаметром фиксирующей головки 12 57 мм, закачали 0,16 м3 10%-ного водного раствора щелочи 14 (фиг.2) и пресную воду в качестве продавочной жидкости 15. При закачке продавочной жидкости 15 фиксирующая головка 12 (фиг.1) перекрыла нижнее отверстие 9 втулки 8, о чем свидетельствовал рост давления закачивания на 1,0-1,5 МПа от первоначального. Факт повышения давления свидетельствовал о том, что весь объем ацетонформальдегидной смолы АЦФ-3М-75 13 вышел в затрубное пространство 16, а 10%-ный водный раствор щелочи 14 (фиг.2) и продавочная жидкость 15 остались в НКТ 3. Давление плавно повышалось и под воздействием избыточного давления в 2,0-2,5 МПа фиксирующая головка 12 (фиг.1) разделительной пробки 10 прошла через нижнее отверстие 9 втулки 8, герметизируя трубное пространство 17 от затрубного пространства 16. Далее прекратили закачивание продавочной жидкости 15, при этом фиксирующая головка 12 фиксируется в нижнем отверстии 9 втулки 8, герметизируя затрубное пространство 16 от трубного пространства 17, герметичность которого проверяли снижением давления до гидростатического и отсутствием перелива продавочной жидкости 15 более объема сжатия колонны НКТ 3. Соединили НКТ 3 с вертлюгом 18 (фиг.2) и буровым шлангом 19, в колонне НКТ 3 насосом цементировочного агрегата вновь повысили давление до 3,0 МПа, при этом структурообразователь 14 отжимает втулку 8 (фиг.1) с разделительной пробкой 10 и попадает в радиальные отверстия 5, начали поднимать патрубок 4 с центратором 7 на НКТ 3 с одновременным закачиванием продавочной жидкости 15 через радиальные отверстия 5 до первого разъединения колонны труб (на длину одной трубы). Прекратили закачивание продавочной жидкости 15, при этом втулка 8 с разделительной пробкой 10 под действием пружины 11 возвращается в исходное положение, перекрывая радиальные отверстия 5 патрубка 4, герметизируя затрубное пространство 16 от трубного пространства 17. Далее произвели развинчивание НКТ 3, соединили вновь НКТ 3 с вертлюгом 18 (фиг.2) и буровым шлангом 19, повысили давление до 3,0 МПа, так приподняли НКТ 3 до глубины 260 м, при этом скорость подъема НКТ 3 равна 10 м/мин, а расход равен 4,1 л/с.При подъеме НКТ 3 подаваемый под давлением через радиальные отверстия 5 патрубка 4 10%-ный раствор щелочи 14 равномерно распределяется в ацетонформальдегидной смоле 13 и в стволе скважины образуется однородная тампонажная смесь. В момент, когда из НКТ 3 вытеснился весь объем структурообразователя 14, перекрыли трубную задвижку и подачей продавочной жидкости 15 в затрубное пространство 16 скважины продавили тампонажную смесь в интервал нарушения 2 до получения нулевой приемистости. Оставили скважину под давлением на время структурирования тампонажной смеси. После этого путем доспуска НКТ 3 определили интервал размещения смоляного моста (на фиг.1 и 2 не изображено) и произвели его разбуривание. Произвели испытание на герметичность эксплуатационной колонны 1 (фиг.1) под давлением 10,0 МПа и снижением уровня свабированием, эксплуатационная колонна 1 герметична. Произвели освоение скважины и пуск ее в работу.

Преимуществами заявленного способа перед известным способом являются возможность расширения диапазона дозировки при подъеме патрубка на НКТ с одновременным закачиванием структурообразующего реагента через радиальные отверстия и получение композиции с различными физико-химическими свойствами в скважине за счет возможности регулирования дозирования компонентов тампонажной композиции избыточным давлением.

Способ приготовления тампонажной композиции в скважине, включающий спуск в эксплуатационную колонну перфорированного патрубка с центратором и посадочным кольцом на колонне труб, последовательное закачивание в колонну труб структурообразующего реагента и структурообразователя через разделительную пробку, смешение структурообразующего реагента и структурообразователя в скважине при подъеме перфорированного патрубка на колонне труб, отличающийся тем, что посадочное кольцо изготавливают в виде подпружиненной вверх втулки, перекрывающей перфорацию патрубка в транспортном положении до взаимодействия с разделительной пробкой, смешение структурообразующего реагента и структурообразователя производят под давлением для получения тампонажной композиции с необходимым временем схватывания.