Осевая турбомашина с малыми потерями через зазоры

Иллюстрации

Показать всеОсевая турбомашина (1) включает рабочую лопаточную решетку, которая образована рабочими лопатками (3), у каждой из которых имеется передняя кромка (8) и расположенная в радиальном направлении снаружи свободная вершина (15) лопатки. Рабочую лопаточную решетку охватывают стенки (13) кольцевого пространства. Стенки (13) кольцевого пространства расположены непосредственно вблизи вершин (15) лопаток, образуя радиальный зазор (16) между огибающей вершин (15) лопаток и внутренней стороной (14) кольцевого пространства. У рабочих лопаток (3) на вершине (15) лопатки в области их передних кромок (8) соответственно имеется радиальное возвышение (18). У стенок (13) кольцевого пространства с внутренней стороны (14) кольцевого пространства имеется окружное радиальное углубление (17), которое расположено на радиальном расстоянии (16) от огибающей вершин (15) лопаток. В направлении основного потока через осевую турбомашину (1) форма радиальных возвышений на их обращенных к радиальному зазору (16) сторонах повторяет форму радиального углубления. В направлении основного потока осевой турбомашины (1) форма на внутренней стороне (14) кольцевого пространства имеет, по меньшей мере, четыре криволинейных участка, разделенных точками перегиба. Кривизна соседних криволинейных участков (19, 21, 23, 24) имеет различные знаки. Достигается уменьшение утечек через радиальный зазор. 2 н. и 13 з.п. ф-лы, 3 ил.

Реферат

Изобретение касается осевой турбомашины, которая отличается малыми потерями через зазоры.

Осевая турбомашина включает корпус и ротор, который охвачен корпусом. У ротора имеется контур ступицы, который вместе с внутренним контуром корпуса образует гидродинамический канал, проходящий через осевую турбомашину. Ротор включает несколько ступеней ротора, каждая из которых образована рабочей лопаточной решеткой. Рабочие лопаточные решетки включают несколько лопаток, каждая из которых одним своим концом закреплена в роторе со стороны ступицы, а другим своим концом указывает в радиальном направлении наружу. На этом другом конце рабочей лопатки выполнена вершина лопатки, которая обращена к внутренней стороне корпуса и расположена непосредственно вблизи нее. Расстояние между каждой вершиной лопатки и внутренней стороной корпуса представляет собой радиальный зазор, который имеет такие размеры, что с одной стороны, вершины лопаток при эксплуатации осевой турбомашины не задевают корпус, а с другой стороны, устанавливающийся при эксплуатации осевой турбомашины поток утечек через радиальный зазор является минимально возможным.

Если осевая турбомашина встроена в авиационную силовую установку, то корпус имеет филигранную конструкцию, чтобы иметь минимально возможный вес. Напротив, ротор имеет массивную конструкцию, чтобы он мог выдержать нагрузки давления и температуры при эксплуатации осевой турбомашины. Рабочие лопатки по сравнению с ротором выполнены менее массивными и смонтированы на роторе.

При эксплуатации осевой турбомашины внутренняя сторона корпуса и рабочие лопатки находятся в контакте с горячим газом, при этом корпус с его внутренней стороны контактирует с горячим газом по большой площади. Благодаря тому, что корпус выполнен более филигранно, чем ротор, ротор нагревается медленнее, чем корпус. Вследствие этого при пуске и останове осевой турбомашины ротор и корпус имеют различные скорости теплового расширения, так что при пуске и останове осевой турбомашины высота радиального зазора, который образуется между вершинами рабочих лопаток и внутренней стороной корпуса, изменяется. При этом при пуске устанавливается большой радиальный зазор, а при останове малый. Чтобы при останове вершины рабочих лопаток не задевали корпус и не повреждали его, предусмотрен радиальный зазор с минимальной высотой, имеющей такой размер, чтобы при останове осевой турбомашины вершины лопаток практически не касались корпуса. Вследствие этого у вершин лопаток сохраняется радиальный зазор, имеющий соответствующий размер. С другой стороны, в частности, при пуске осевой турбомашины радиальный зазор должен быть выполнен только настолько большим, чтобы уменьшение мощности на единицу массы и коэффициента полезного действия, вызванное потоком утечек, оставалось в приемлемых границах.

Современные рабочие лопатки имеют очень высокую экономическую эффективность, которая достигается за счет высокой сжимающей нагрузки на рабочие лопатки. Вызванный этой высокой сжимающей нагрузкой, поток утечек через радиальный зазор является особенно сильным, так что этот поток утечек оказывает сильное негативное влияние на общий коэффициент полезного действия рабочих лопаток. В частности, у рабочих лопаток с небольшой конструктивной высотой и большими радиальными зазорами примерно 50% общих потерь рабочих лопаток обусловлены потоком утечек. Уменьшение потока утечек способствует улучшению общего коэффициента полезного действия рабочих лопаток.

Известно, что традиционно уменьшение потока утечек осуществляется, например, с помощью устройства «активного регулирования радиальных зазоров». При наличии устройства «активного регулирования радиальных зазоров» корпус при пуске охлаждается, а при останове нагревается, так что скорость теплового расширения корпуса приравнивается к скорости рабочих лопаток. Кроме того, из US 4738586 известно о придании особой формы вершинам лопаток для уменьшения потока утечек, например, выполнении вершин лопаток в форме клинка.

Другая вершина лопатки, которой придан контур в направлении размаха рабочей лопатки, известна из EP 675290 A2. Вершине лопатки и противолежащей стенке канала приданы соответствующие друг другу контуры, при этом у стенки канала имеется окружное углубление, а у вершины лопатки соответствующее этому углублению радиальное удлинение вершины. Благодаря этой мере может быть достигнуто быстрое уменьшение скорости газа в области углубления, благодаря чему ослабляется сила ударных волн.

Другое придание контура вершине лопатки и придание контура стенке канала известно из FR 996967.

Задачей изобретения является создать осевую турбомашину, которая обладает высоким аэродинамическим коэффициентом полезного действия. Другой задачей изобретения является предложить рабочую лопатку для нее.

Предлагаемая изобретением осевая турбомашина включает рабочую лопаточную решетку согласно признакам пункта 1. При этом рабочие лопатки рабочей лопаточной решетки выполнены согласно признакам пункта 9.

Форма профиля рабочей лопатки предлагаемой изобретением осевой турбомашины может быть традиционной. Радиальные возвышения рабочей лопатки проходят параллельно радиальному углублению внутренней стороны кольцевого пространства в направлении основного потока через осевую турбомашину, так что радиальный зазор имеет равномерную волнообразную форму. Выполненная по образу двойной волны внутренняя сторона кольцевого пространства и вершина рабочей стороны лопатки, и соответственно этому также радиальный зазор, включают соответственно, по меньшей мере, четыре отграниченные точками перегиба криволинейных участка, при этом кривизна соседних криволинейных участков имеет разные знаки. Благодаря этому поток утечек, который устанавливается через радиальный зазор при эксплуатации осевой турбомашины, попеременно ускоряется и замедляется. За счет ускорения и замедления скорость перепускания и направление потока утечек изменяется так, что завихрение в зазоре, которое образуется при смешивании потока утечек с основным потоком, блокируется в фазе возникновения и в своем развитии. Благодаря этому предпочтительно достигается, что поток через рабочую лопаточную решетку является гомогенным и осуществляется с малыми потерями, благодаря чему коэффициент полезного действия рабочей лопаточной решетки и вместе с тем осевой турбомашины высокий.

Постоянный по своему размеру зазор в направлении основного потока имеет равномерную, не изменяющуюся резко форму, так что поток в области вершины лопатки осуществляется с малыми потерями.

Обусловленная уменьшенным влиянием потока утечек на основной поток, работа, совершаемая рабочими лопатками, также является высокой, и поток, набегающий на рабочую лопатку, расположенную ниже по потоку рабочей лопатки, улучшается. Благодаря этому уменьшается неправильное обтекание этой рабочей лопатки и/или рабочая лопатка может иметь более простую форму.

Предпочтительно массовый расход потока утечек и его неблагоприятное воздействие на общий коэффициент полезного действия рабочей лопаточной решетки уменьшены. Благодаря этому без необходимости предусмотрения дополнительных конструктивных мер улучшается аэродинамическая эффективность рабочей лопаточной решетки.

При этом радиальное расстояние от радиального углубления до огибающей вершин лопаток в направлении основного потока осевой турбомашины является постоянным.

Кроме того, предпочтительно, чтобы первый криволинейный участок был расположен в той области внутренней стороны кольцевого пространства, которая находится напротив области передней половины хорды профиля вершины рабочей стороны лопатки, если смотреть от передней кромки. Кроме того, предпочтительно, чтобы максимум первого радиального углубления был расположен в той области или, соответственно, в той точке, которая расположена напротив 10%-30%, предпочтительно 20% хорды профиля, если смотреть от передней кромки.

Таким образом, предпочтительно радиальное возвышение и радиальное углубление расположено в области наивысшей сжимающей нагрузки вершины лопатки у рабочей лопатки с традиционной формой профиля, так что поток утечек через радиальный зазор уменьшен.

Кроме того, предпочтительно, чтобы криволинейным участкам была придана такая форма, чтобы в направлении основного потока через осевую турбомашину форма радиального зазора практически не имела кромок и ступеней. При этом могут быть также предусмотрены более четырех криволинейных участков, как во внутренней стороне кольцевого пространства, так и у вершины рабочей стороны лопатки, для уменьшения потока утечек через радиальный зазор.

Предпочтительно, чтобы перед первым криволинейным участком, после четвертого криволинейного участка и/или после примыкающего к нему криволинейного участка был предусмотрен другой участок с внутренней стороны кольцевого пространства или, соответственно, у вершины рабочей стороны лопатки, форма которого в направлении основного потока осевой турбомашины является прямой.

Альтернативно предпочтительно, чтобы другой участок или, соответственно, другие участки в направлении основного потока через осевую турбомашину был или, соответственно, были конусообразными.

Благодаря этому достигается плавный переход от радиального углубления или, соответственно, радиальных возвышений вниз по потоку к задней кромке рабочей лопатки, так что поток в области вершины лопатки осуществляется с малыми потерями.

Предпочтительно, чтобы, если смотреть в направлении основного потока осевой турбомашины и от передней кромки, первая точка перегиба была расположена на 5%-15%, предпочтительно на 10% длины хорды лопатки, и/или основание радиального углубления было расположено на 15%-25%, предпочтительно на 20% длины хорды рабочей лопатки.

В принципе контур вершины рабочей стороны лопатки и контур расположенной напротив него внутренней стороны кольцевого пространства всегда соответствуют друг другу, так что оба контура описываются идентично. Таким образом, преимущества, возникающие для осевой турбомашины, по смыслу относятся также к рабочей лопатке.

Предпочтительно осевая турбомашина представляет собой компрессор в стационарной газовой турбине, в авиационной силовой установке, в технологическом компрессоре, в вентиляторе, в воздуходувке, в активной паровой турбине, в гидравлической турбине и/или насосе.

Ниже изобретение поясняется на одном из предпочтительных вариантов осуществления предлагаемого изобретением осевого компрессора с помощью прилагаемых схематичных чертежей. Показано:

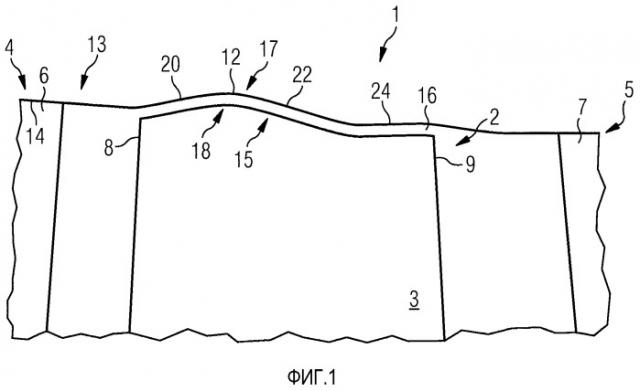

Фиг.1 вид сбоку области корпуса первого варианта осуществления предлагаемого изобретением осевого компрессора,

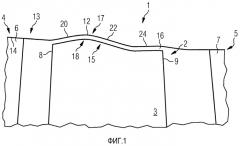

Фиг.2 вид в перспективе вершины рабочей лопатки варианта осуществления, показанного на фиг.1, и

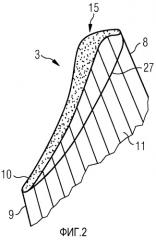

Фиг.3 вид сбоку первого варианта осуществления корпуса предлагаемого изобретением осевого компрессора.

Как видно на фиг.1-3, осевой компрессор 1 включает ротор 2, у которого имеется рабочая лопастная решетка, которая образована несколькими рабочими лопатками 3. На фиг.1 и 3 видно прохождение потока через осевой компрессор 1 слева направо.

Кроме того, осевой компрессор 1 выше по потоку рабочей лопатки 3 включает первый статор 4 и ниже по потоку рабочей лопатки 3 второй статор 5. Первый статор 4 образован несколькими первыми направляющими лопатками 6, а второй статор 5 образован несколькими вторым направляющими лопатками 7.

У рабочей лопатки 3 на ее обращенном вверх по потоку конце имеется передняя кромка 8, а на ее обращенном вниз по потоку конце имеется задняя кромка 9, при этом одна сторона между передней кромкой 8 и задней кромкой 9 является стороной 10 напора, а другая сторона между передней кромкой 8 и задней кромкой 9 является стороной 11 всасывания. От передней кромки 8 к задней кромке 9 проходит прямолинейная хорда профиля с нормированной длиной хорды, равной 100%, при этом начальная точка, равная 0% длины хорды профиля, расположена на передней кромке, а конечная точка, равная 100% длины хорды, на задней кромке.

Рабочая лопатка 3 в радиальном направлении снаружи охвачена стенками 13 кольцевого пространства, при этом у стенок 13 кольцевого пространства имеется внутренняя сторона 14 кольцевого пространства, которая обращена к рабочей лопатке 3. Рабочая лопатка 3 закреплена своим продольным концом, расположенным в радиальном направлении внутри, и свободна на своем расположенном в радиальном направлении снаружи продольном конце, причем на свободном конце выполнена вершина 15 лопатки. Между внутренней стороной 14 кольцевого пространства и вершиной 15 лопатки предусмотрен зазор 16.

Вершина 15 лопатки со своей обращенной к внутренней стороне 14 кольцевого пространства стороны снабжена радиальным возвышением 18, максимальная радиальная протяженность которого расположена на 20% длины хорды профиля лопатки 3. Следуя форме вершины 15 лопатки, на участке внутренней стороны 14 кольцевого пространства, который расположен напротив вершины 15 лопатки, в стенках 13 кольцевого пространства с внутренней стороны 14 кольцевого пространства предусмотрено кольцевое углубление 17, которое, если смотреть на фиг.1 и 3, проходит слева направо параллельно радиальному возвышению 18. Радиальное углубление 17 имеет основание 12, которое расположено в радиальном направлении снаружи на высоте максимальной радиальной протяженности радиального возвышения 18.

Радиальное углубление 17 выполнено в стенках 13 кольцевого пространства в окружном направлении. Благодаря этому, когда ротор 2 вращается вокруг оси 28 вращения, каждая рабочая лопатка 3 может вращаться, входя в зацепление своим радиальным возвышением 18 в радиальное углубление 17.

Если смотреть в направлении основного потока осевого компрессора 1, радиальное углубление 17 и аналогично ему радиальное возвышение 18 по первому варианту осуществления образовано четырьмя криволинейными участками 19, 21, 23, 25, при этом каждый из криволинейных участков 19, 21, 23, 25 обладает кривизной, причем знак этой кривизны меняется от одного криволинейного участка к другому. Криволинейные участки 19, 21, 23, 25 расположены последовательно, при этом первый криволинейный участок 19 отграничен первой точкой перегиба 20. Далее, второй криволинейный участок 22 отделен от третьего криволинейного участка 23 второй точкой перегиба 22. Третий криволинейный участок 23 отграничен от четвертого криволинейного участка 25 третьей точкой перегиба 24. За счет последовательного расположения криволинейных участков 19, 21, 23, 25 и расположенных между ними точек перегиба 20, 22, 24 выполнен волнообразный зазор 16 между вершиной 15 лопатки и внутренней стороной 14 кольцевого пространства.

На фиг.2 линией 27 изображено радиальное ограничение традиционной вершины лопатки, так что становится отчетливо видна радиальная выступающая часть, обусловленная предусмотренным радиальным возвышением 18.

На фиг.3 показана форма внутренней стороны 14 относительно оси 28 вращения осевого компрессора 1 по первому варианту осуществления. Выше по потоку первого криволинейного участка 19 и/или ниже по потоку четвертого криволинейного участка 25 форма внутренней стороны 14 кольцевого пространства, по меньшей мере, в той области, которая расположена напротив вершины 15 рабочей стороны лопатки, является конусообразной и поэтому прямолинейной, чтобы получить сужение канала.

Разумеется, возможно, чтобы форма внутренней стороны 14 кольцевого пространства и соответственно этому вершина 15 рабочей стороны лопатки включала не только четыре криволинейных участка, но и большее количество криволинейных участков.

1. Осевая турбомашина (1), включающая в себя рабочую лопаточную решетку, которая образована рабочими лопатками (3), у каждой из которых имеется передняя кромка (8) и расположенная радиально снаружи свободная вершина (15) лопатки, и охватывающую рабочую лопаточную решетку стенку (13) кольцевого пространства с внутренней стороной (14) кольцевого пространства, которой стенка (13) кольцевого пространства расположена непосредственно смежно с вершинами (15) лопатки, образуя радиальный зазор (16) между огибающей вершин (15) лопатки и внутренней стороной (14) кольцевого пространства, при этом внутри расположенного напротив вершины (15) лопатки осевого участка внутренней стороны (14) кольцевого пространства стенка (13) кольцевого пространства на внутренней стороне (14) кольцевого пространства имеет, по меньшей мере, одно окружное первое радиальное углубление (17) с первым и вторым криволинейными участками (19, 21), которое расположено на постоянном вдоль направления основного потока осевой турбомашины (1) радиальном расстоянии от огибающей ответных внутренней стороне (14) кольцевого пространства вершин (15) лопатки, отличающаяся тем, чтов направлении основного потока осевой турбомашины (1) форма на внутренней стороне (14) кольцевого пространства имеет, по меньшей мере, один примыкающий ко второму криволинейному участку (21) третий криволинейный участок (23) и один примыкающий к третьему криволинейному участку (23) четвертый криволинейный участок (25), при этомпервый криволинейный участок (19) отграничен от второго криволинейного участка (21) первой точкой (20) перегиба,второй криволинейный участок (21) отграничен от третьего криволинейного участка (23) второй точкой (22) перегиба,третий криволинейный участок (23) отграничен от четвертого криволинейного участка (25) третьей точкой (24) перегиба, причем кривизна соседних криволинейных участков (19, 21, 23, 24) имеет различные знаки.

2. Осевая турбомашина (1) по п.1, причем первый криволинейный участок (19) расположен в той области внутренней стороны (14) кольцевого пространства, которая расположена напротив области передней половины хорды профиля вершины (15) рабочей стороны лопатки, если смотреть от передней кромки (8).

3. Осевая турбомашина (1) по п.1 или 2, причем максимум первого радиального углубления (17) расположен в той области или, соответственно, в той точке, которая расположена напротив 10-30%, предпочтительно 20% хорды профиля, если смотреть от передней кромки (8).

4. Осевая турбомашина (1) по п.1 или 2, причем криволинейные участки (19, 21, 23, 25) имеют такую форму, что вдоль направления основного потока осевой турбомашины (1) форма радиального зазора (16) по существу не имеет кромок и ступеней.

5. Осевая турбомашина (1) по п.1 или 2, причем в направлении основного потока осевой турбомашины (1) форма на внутренней стороне (14) кольцевого пространства имеет другие примыкающие к четвертому криволинейному участку (23) криволинейные участки.

6. Осевая турбомашина (1) по п.1 или 2, причем перед первым криволинейным участком (19), на четвертом криволинейном участке (23) и/или на примыкающем к четвертому криволинейному участку (23) другом криволинейном участке предусмотрен другой участок внутренней стороны (14) кольцевого пространства, форма которого в направлении основного потока осевой турбомашины (1) является прямой.

7. Осевая турбомашина (1) по п.6, причем другой (или, соответственно) (другие) участок (участки) является (соответственно, являются) конусообразным(и).

8. Осевая турбомашина (1) по п.4, причем, если смотреть в направлении основного потока осевой турбомашины (1) и из точки, противолежащей передней кромке (8) рабочей лопатки (3), первая точка (20) перегиба расположена на 5-15%, в частности, на 10% длины хорды рабочей лопатки (3) и/или основание радиального углубления расположено на 15-25%, в частности, на 20% длины хорды рабочей лопатки (3).

9. Осевая турбомашина (1) по п.3, причем криволинейные участки (19, 21, 23, 25) имеют такую форму, что вдоль направления основного потока осевой турбомашины (1) форма радиального зазора (16) по существу не имеет кромок и ступеней, причем в направлении основного потока осевой турбомашины (1) форма на внутренней стороне (14) кольцевого пространства имеет другие примыкающие к четвертому криволинейному участку (23) криволинейные участки, причем перед первым криволинейным участком (19), на четвертом криволинейном участке (23) и/или на примыкающем к четвертому криволинейному участку (23) другом криволинейном участке предусмотрен другой участок внутренней стороны (14) кольцевого пространства, форма которого в направлении основного потока осевой турбомашины (1) является прямой, причем другой (или, соответственно) (другие) участок (участки) является (соответственно, являются) конусообразным(и), причем, если смотреть в направлении основного потока осевой турбомашины (1) и из точки, противолежащей передней кромке (8) рабочей лопатки (3), первая точка (20) перегиба расположена на 5-15%, в частности, на 10% длины хорды рабочей лопатки (3) и/или основание радиального углубления расположено на 15-25%, в частности, на 20% длины хорды рабочей лопатки (3).

10. Осевая турбомашина (1) по п.6, причем, если смотреть в направлении основного потока осевой турбомашины (1) и из точки, противолежащей передней кромке (8) рабочей лопатки (3), первая точка (20) перегиба расположена на 5-15%, в частности, на 10% длины хорды рабочей лопатки (3) и/или основание радиального углубления расположено на 15-25%, в частности, на 20% длины хорды рабочей лопатки (3).

11. Осевая турбомашина (1) по п.7, причем, если смотреть в направлении основного потока осевой турбомашины (1) и из точки, противолежащей передней кромке (8) рабочей лопатки (3), первая точка (20) перегиба расположена на 5-15%, в частности, на 10% длины хорды рабочей лопатки (3) и/или основание радиального углубления расположено на 15-25%, в частности, на 20% длины хорды рабочей лопатки (3).

12. Осевая турбомашина (1) по п.8, причем, если смотреть в направлении основного потока осевой турбомашины (1) и из точки, противолежащей передней кромке (8) рабочей лопатки (3), первая точка (20) перегиба расположена на 5-15%, в частности, на 10% длины хорды рабочей лопатки (3) и/или основание радиального углубления расположено на 15-25%, в частности, на 20% длины хорды рабочей лопатки (3).

13. Рабочая лопатка для осевой турбомашины, у которой имеется передняя кромка (8) и расположенная радиально снаружи свободная вершина (15) лопатки,которая на своей вершине (15) лопатки имеет, по меньшей мере, одно первое радиальное возвышение (18) с первым криволинейным участком (19) и вторым криволинейным участком (21), отличающаяся тем, что вдоль хорды профиля рабочей лопатки (3) вершина (15) лопатки имеет, по меньшей мере,один примыкающий ко второму криволинейному участку (21) третий криволинейный участок (23) иодин примыкающий к третьему криволинейному участку (23) четвертый криволинейный участок (25), при этомпервый криволинейный участок (19) отграничен от второго криволинейного участка (21) первой точкой (20) перегиба,второй криволинейный участок (21) отграничен от третьего криволинейного участка (23) второй точкой (22) перегиба,третий криволинейный участок (23) отграничен от четвертого криволинейного участка (25) третьей точкой (24) перегиба,причем кривизна соседних криволинейных участков (19, 21, 23, 24) имеет различные знаки.

14. Рабочая лопатка по п.13, у которой первое радиальное возвышение (18) расположено в области передней половины длины хорды.

15. Рабочая лопатка по п.13 или 14, причем максимум первого радиального возвышения (18) расположен на 10-30%, в частности, на 20% длины хорды, если смотреть от передней кромки (8).