Устройство для осуществления теплового процесса

Иллюстрации

Показать всеИзобретение относится к области энергетики и может быть использовано в двигателестроении, в частности в двигателях. В качестве рабочего тела применяется окись углерода, которое в рабочем цикле используется в жидкой и газовой фазах и в виде двухфазной смеси. Устройство снабжено компрессором, который установлен в магистрали для подачи рабочего тела в основную камеру. Выходное отверстие магистрали выполнено с возможностью запирания поршнем при движении последнего к НМТ и, соответственно, отпирания при движении поршня к ВМТ в течение времени t, которое выбирается из диапазона 0,85τ≤t≤1,5τ, где τ - время релаксации основной камеры, определяемое как соотношение массы рабочего тела в основной камере к массовому расходу рабочего тела в указанной магистрали. Изобретение направлено на повышение КПД передачи тепла и снижение материалоемкости. 1 ил.

Реферат

Изобретение относится к области энергетики и может быть использовано в двигателестроении, в частности в двигателях, работающих в круговом процессе.

Известен тепловой двигатель, в котором предусматривается осуществление замкнутого цикла с использованием в качестве рабочего вещества смеси веществ химически активного и химически инертного к конструкционным материалам установки (Авторское свидетельство СССР N 1477906, кл. F01K 25/06, 1986.). В устройстве предусматривается нагрев и смешение веществ рабочего тела при одинаковых давлениях, расширение смеси веществ с совершением работы, охлаждение смеси с последующим ее разделением и сжатием.

Недостатком этого устройства является невысокий коэффициент полезного действия и то, что использование химически активного вещества в качестве рабочего тела вызывает трудности в его реализации.

Известен тепловой двигатель, работающий в круговом процессе с цилиндрической камерой, ограниченной подвижной стенкой. В цилиндрической камере предусмотрена масса испаряемой жидкости в качестве рабочего тела при исходной температуре котла. В первой рабочей фазе объем цилиндрической камеры увеличивается от внутренней мертвой точки через движение подвижной стенки кнаружи до внешней мертвой точки. В нижней мертвой точке движение стенки удерживается на заданный период времени. Вследствие этого должна начаться конденсация переохлажденного пара жидкости, что должно вызвать внезапное падение давления. Во второй рабочей фазе подвижная стенка движется к внутренней мертвой точке. Охлажденный конденсат подогревается посредством теплообменника до исходной температуры. Рабочее вещество состоит лишь из одного компонента (Патент ФРГ N 4101500, кл. F01K 25/06, 1987).

Недостатком этого устройства является невысокий коэффициент полезного действия.

Наиболее близким техническим решением к заявляемому по технической сущности и достигаемому результату является тепловой двигатель по патенту РФ №2103521, F01K 25/06, 1994. Этот тепловой двигатель содержит корпус, рабочее тело в виде смеси газового и жидкого емкость для размещения рабочего тела в виде системы камер, сообщающихся между собою посредством магистралей с входными и выходными отверстиями и управляющих элементов в виде клапанов, поршень, установленный в одной из камер с возможностью перемещения и образования надпоршневого и подпоршневого пространства, шатун, связанный механически с поршнем и маховиком, и теплообменник.

Недостатком этого устройства является низкий КПД за счет относительно высокого уровня потерь тепла и высокая материалоемость изготовления вследствие повышенных величин рабочих температур и давлений рабочего тела.

Техническим результатом, достигаемым при использовании изобретения является повышение КПД передачи тепла в единичном цикле сжатия и снижение материалоемкости за счет понижения диапазона рабочих температур и давлений рабочего тела в надпоршневом пространстве. Кроме того, за счет установки компрессора для продувки камер и выполнения выходного отверстия магистрали с возможностью его перекрытия поршнем при движении последнего к нижней мертвой точке и, соответственно, открытия, при движении поршня к верхней мертвой точке, достигается возможность повышения энергоэффективности работы за счет перехода от четырехтактного режима к двухтактному с принудительной продувкой.

Для достижения указанного технического результата устройство снабжено компрессором, который установлен в магистрали между основной камерой и дополнительной камерой, что позволяет более эффективно преобразовывать тепло рабочего тела в энергию, а выходное отверстие указанной магистрали выполнено с возможностью отпирания последнего поршнем для обеспечения подачи газового компонента из дополнительной камеры в основную камеру в течение времени t, которое выбирается из диапазона 0,85τ≤t≤1,5τ, где τ - время релаксации основной камеры, определяемое как соотношение массы рабочего тела в основной камере к массовому расходу рабочего тела в указанной магистрали.

При этом рабочее тело выполнено из компонентов, имеющих одинаковый химический состав, но различные агрегатные состояния. Это позволяет оптимизировать рабочий диапазон температур и давлений рабочего тела, что снижает материалоемкость изготовления устройства.

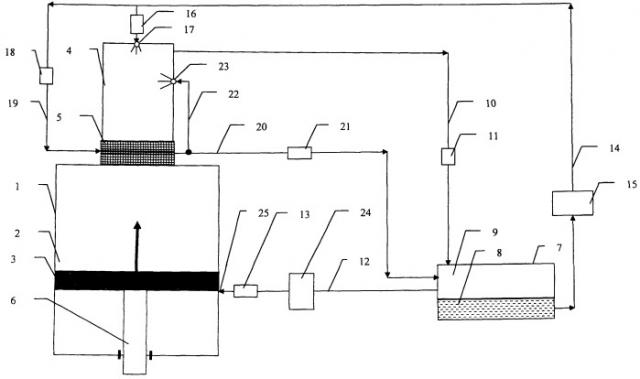

Изобретение поясняется чертежом, на котором показана схема устройства для осуществления теплового процесса.

Корпус 1 устройства содержит цилиндрическую камеру, которая разделена на основную камеру 2 и подпоршневую полость подвижным поршнем 3. Основная камера 2 соединена с дополнительной камерой 4 через газопроницаемый теплообменник 5. Поршень соединен шатуном 6 с внешним приводом.

Накопитель 7 двухфазного рабочего тела выполнен в виде общей полости, образующей полость 8 жидкой фазы накопителя 7 и полость 9 газовой фазы накопителя 7 со свободной границей раздела.

Дополнительная камера 4 соединена с полостью 9 газовой фазы накопителя посредством магистрали 10 и установленном в ней клапаном 11. Кроме того, дополнительная камера 4 соединена с полостью 9 газовой фазы накопителя 7 посредством магистрали 12 и установленного в ней клапана 13.

Полость 8 жидкой фазы накопителя 7 соединена с дополнительной камерой 4 магистралью 14 через насос 15, клапан 16, и форсунку 17. Полость 8 жидкой фазы накопителя 7 так же соединена с теплообменником 5 магистралью 14 через насос 15, клапан 18 и магистраль 19, а далее теплообменник 5 соединен магистралью 20 и управляемым клапаном 21 с полостью 9 газовой фазы накопителя 7. Магистраль 20 соединена магистралью 22 с приспособлением 23 для рассеивания рабочего тела в дополнительной камере 4. Компрессор 24 установлен на магистрали 12 между клапаном 13 и полостью газовой фазы рабочего тела 9 накопителя 7. Выходное отверстие 25 магистрали 12 выполнено с возможностью его запирания поршнем 3 при движении последнего к верхней мертвой точке и соответственно, отпирания при движении поршня 3 к нижней мертвой точке.

Рассмотрим работу устройства (теплового двигателя) и отдельные этапы рабочего цикла. В качестве начальной точки рассматриваемого цикла теплового двигателя выбираем точку начала сжатия, для которой значения начальной температуры и начального давления выбраны ниже значений температуры и давления критической точки моновещества (двуокиси карбона), используемого в качестве рабочего тела. Основная камера двигателя и дополнительная камера двигателя была предварительно заполнена рабочим телом в газообразном состоянии при начальной температуре и давлении.

Этап сжатия газа. Основная 2 и дополнительная камеры 4 соединены между собой газопроницаемым теплообменником 5. Клапаны подводящих магистралей 11, 13, 16 к камерам двигателя закрыты. При движении поршня 3 газообразная фаза в основной камере 2 сжимается. Давление и температура газообразной фазы рабочего тела в основной камере 2 в процессе сжатия увеличиваются, что приводит движению рабочего тела через полупроницаемый теплообменник 5 в дополнительную камеру 4. В дополнительной камере 4 увеличивается масса, давление и температура рабочего тела. Давление в основной 2 и дополнительной 4 камерах выравнивается, т.к. площадь проходного сечения для движения рабочего тела через теплообменник 5 выбирается из условия минимальных потерь полного давления, то реализуется квазистационарный режим работы для камер 2, 4 устройства в каждый момент времени.

Рабочее тело в основной камере 2 из-за работы сил сжатия имеет большую температуру, чем начальная температура рабочего тела в дополнительной камере 4 и температура теплообменника 5, что приведет к частичной передачи дополнительной энергии от рабочего тела к теплообменнику 5 за счет процессов теплоотдачи и увеличению температуры рабочего тела в дополнительной камере 4 за счет смешивания изначально находившегося в камере 4 рабочего тела с рабочим телом, поступающим через теплообменник 5.

При достижении верхней мертвой точки поршень 3 перекачивает имеющееся в основной камере 2 рабочее тело в дополнительную камеру 4 за исключением малого объема, обусловленного наличием технологического зазора между поршнем 3 и верхним торцом цилиндрической камеры 2. Объемы основной 2 и дополнительной 4 камер выбираются из условия формирования в дополнительной камере после сжатия рабочего тела в газообразной фазе с давлением выше критического

,

где pкр, pA, pB, TA, TB - давление критической точки, давление в начальной точке и конечной точки этапа сжатия, температура в начальной точке и конечной точки этапа сжатия, Z(ρA,τA), Z(ρB,τB) - значения фактора сжимаемости моновещества для начальной и конечной точек этапа сжатия при значении плотности приведенной температуры ρA, τA, ρB, τB соответственно, а приведенная температура определяется соотношением

.

Отбор тепла от рабочего тела в теплообменник 5 в процессе сжатия позволяет уменьшить работу сил сжатия, уменьшить температуру и давление в конце этапа сжатия. Применение отвода тепла при сжатии позволяет при одинаковых диапазонах изменения давления существенно расширить диапазон изменения удельного объема рабочего тела в цикле и увеличить полезную работу цикла при условии соответствующей организации рабочего цикла.

Теплообменник охлаждается при открытии клапана 18. Жидкий компонент (фаза) рабочего тела по магистралям 14 и 19 через открытый клапан 19 дозировано подается в теплообменник 5 и далее с температурой, близкой к начальной температуре конденсированной фазы. После отбора тепла в теплообменнике 5 нагретое рабочее тело через отводной коллектор поступает в накопитель 7 по магистрали 20. Часть нагретого рабочего тела впрыскивается в дополнительную камеру 4 через магистраль 22 и приспособление (форсунку) 23. Количество жидкого компонента выбирается из условия его частичного или полного испарения в элементах теплообменника 5 и реализуется практически полный возврат тепла, поглощенного теплообменником 5 в процессе сжатия газовой фазы рабочему телу в накопителе 7 для последующего использования в очередных рабочих циклах.

Этап сжатия жидкости. Жидкая фаза рабочего тела поступает из полости 8 накопителя 7 в насос 15 и адиабатно сжимается до давления, превышающего давление газообразной фазы в конце этапа сжатия на величину потерь давления в магистрали подачи жидкого компонента 15, клапане 16 и форсунке 17, что обеспечивает подачу и распыл жидкого компонента (фазы) в дополнительную камеру 4 после открытия клапана 16 через форсунку 17.

Этап смешивания. Жидкая фаза рабочего тела при открытии клапана 16 дозировано впрыскивается в дополнительную камеру 4 через форсунку 17, испаряется, расширяется и смешивается с рабочим телом, ранее находящимся в дополнительной камере 4. Рабочий процесс смешивания двух фаз рабочего тела приводит к получению газообразной фазы рабочего тела с давлением, близким к давлению в конце этапа сжатия газа и температурой, близкой к температуре рабочего тела в конце этапа сжатия газа. Процесс впрыска жидкой фазы выполняется при постоянном давлении и сопровождается как уменьшением удельного объема рабочего тела за счет увеличения массы рабочего тела в объеме, так и увеличением объема рабочего тела и совершением полезной работы при условии смещения поршня 3 на этапе смешивания.

Этап расширения. Полученная газообразная фаза рабочего тела находится при давлении выше критического и имеет значение удельной энтропии больше критического значения. Основная 2 и дополнительная 4 камеры на фазе расширения образуют замкнутую термодинамическую систему и при смещении поршня 3 вниз рабочее тело изоэнтропически расширяется и совершает работу. На первой стадии расширения рабочее тело остается в газообразном виде, а после достижения условий насыщения в рабочем теле формируется конденсированная (жидкая) фаза и дальнейший процесс расширения выполняется с двухфазным рабочим телом до начальной температуры и давления. По мере расширения рабочего тела и выполнения рабочим телом полезной работы доля конденсированной фазы увеличивается и достигает максимального значения, определяемого удельной энтропией рабочего тела и соотношениями удельных энтропии газовой и жидкостной фаз рабочего тела при начальной температуре и давлении. Массовая доля конденсированной фазы (влажности пара) равна

,

где SРТ, SЛН_жидк, SЛН_газ - удельные энтропии рабочего тела при текущих условиях и на линии насыщения на границах жидко и газообразной фаз.

Этап продувки. При движении поршня 3 к нижней мертвой точке открывается отверстие 25, включается компрессор 24 и осуществляется продувка основной 2 и дополнительной 4 камер охлажденным газообразным компонентом рабочего тела в течение времени t, которое выбирают во временном диапазоне 0,85τ≤t≤1,5τ. При этом τ - время релаксации, определяемое как соотношение массы рабочего тела в основной камере к массовому расходу рабочего тела в магистрали, сообщающей основную и одну из дополнительных камер (накопитель). Величина τ определяется выражением:

где: Fдр - площадь наименьшего поперечного сечения в магистралей, Vкам - объем камеры в нижней мертвой точке; z - коэффициент сжимаемости, Rуд - удельная газовая постоянная рабочего тела (реальный газ), p, T - давление и температура рабочего тела после компрессора; Δp - перепад давления на компрессоре; Cм - коэффициент, учитывающий потерь давления в магистрали подачи рабочего тела. По результатам расчетов выбирается в диапазоне 0,3≤Cм≤4,8.

В камеру 2 поступает газообразная фаза рабочего тела из накопителя 7 посредством компрессора 24 и постепенно замещает двухфазное рабочее тело, полученное в камере 2 после завершения фазы расширения. За время т в камере 2 остается практически только газовая фаза рабочего тела. Это позволяет начинать каждый новый цикл (этап сжатия) при фиксированных начальных условиях (давлении, температуре и фазовом составе) рабочего тела.

Этап разделения реализуется параллельно с этапом продувки. После завершения процесса расширения рабочего тела в нижней мертвой точке поршня 3 открывается клапан 11 и при движении поршня 3 вверх жидкая и газообразная фазы рабочего тела по магистрали 10 через открытый клапан 11 подаются в накопитель 7. Т.к. давление в накопителе ниже критического давления, происходит разделение фаз рабочего тела под действием гравитационных сил.

Каждая фаза рабочего тела используется в отдельных процессах. Открывается клапан 13 и при движении поршня 3 вниз происходит заполнение газообразным рабочим телом дополнительной 4 и основной 2 камер двигателя через магистраль 12 и открытый клапан 13. Камеры 2,4 заполнены рабочим телом со значениями параметров близких к начальным условиям. После смещения поршня 3 в крайнее нижнее положение клапан 13 закрывается и образуется два связанных полузамкнутых объема, которыми являются основная 2 и дополнительная 4 камеры.

Жидкая фаза подается в насос 15 для последующего сжатия и использования в рабочем процессе.

Доля конденсированных продуктов, полученных после завершения рабочего цикла, превышает долю конденсированных продуктов, поданных в камеры двигателя на фазе смешивания. Для начала формирования нового рабочего цикла в камеры 2, 4 двигателя отбирается из накопителя большее количество газообразной фазы, чем было получено в конце предыдущего цикла. Разность энтальпий рабочего тела в начале и конце цикла соответствует работе цикла.

Таким образом, реализуется цикл с подводом тепла при начальной температуре, являющейся низшей температурой цикла. Моделирование рабочих процессов рассмотренного выше цикла теплового двигателя и численные расчеты выполнены для двуокиси углерода, свойства которого моделировались для жидкой и газообразной фаз и их смеси в соответствии с уравнением Алтунина-Гадецкого для фактора сжимаемости реального газа

,

где - фактор сжимаемости, p, T - текущие значения давления и температуры, ν, Rуд - удельный объем и удельная газовая постоянная рабочего вещества, ρ, ρкр - текущая плотность рабочего тела и плотность рабочего тела в критической точке; - приведенное значение температуры, Cij - коэффициенты, значения которых приведены в работе: Алтунин В.В., Теплофизические свойства двуокиси углерода, М. Издательство стандартов 1975. - 546 с.

Для расчетов свойств моновещества - двуокиси углерода использовались для плотности и температуры рабочего тела в критической точке следующие значения:

; Tкр=304,2 K.

Устройство для осуществления теплового процесса, включающее корпус, рабочее тело в виде смеси газового и жидкого компонентов, емкость для размещения рабочего тела в виде основной и дополнительных камер, сообщающихся между собой посредством магистралей с входными и выходными отверстиями, и управляющих элементов в виде клапанов, поршень, установленный в основной камере с возможностью перемещения и образования надпоршневой и подпоршневой полостей, шатун, связанный механически с поршнем и маховиком, и теплообменник, отличающееся тем, что оно снабжено компрессором, установленным в магистрали между основной камерой и одной из дополнительных камер, а выходное отверстие указанной магистрали выполнено с возможностью отпирания последнего поршнем для обеспечения подачи газового компонента из дополнительной камеры в основную камеру в течение времени t, которое выбирается из диапазона 0,85τ≤t≤1,5τ, где τ - время релаксации основной камеры, определяемое как соотношение массы рабочего тела в основной камере к массовому расходу рабочего тела в указанной магистрали.