Компрессор поршневой оппозитный четырехрядный (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к области машиностроения, а именно компрессоростроению. Компрессор по варианту 1 содержит базу, цилиндровую группу, поршневую группу, газоохладители-влагомаслоотделители (18, 21, 24, 37, 29), всасывающие и нагнетательные клапаны. Цилиндровая группа содержит ряды цилиндров, расположенные по обе стороны от коленчатого вала базы. В первом ряду расположен цилиндр первой ступени сжатия (8), во втором ряду расположен цилиндр второй ступени сжатия (9). Каждый из цилиндров (8, 9) содержит по меньшей мере один патрубок входа газа и по меньшей мере один патрубок выхода газа. Газоохладитель-влагомаслоотделитель первой ступени (18) расположен над цилиндром первой ступени (8) и цилиндром второй ступени (9). Компрессор выполнен пятиступенчатым и содержит по одному цилиндру в первой, второй, третьей и четвертой ступенях сжатия и два цилиндра в пятой ступени сжатия. В третьем ряду расположены цилиндр третьей ступени сжатия (10) и первый цилиндр пятой ступени сжатия (12), а в четвертом ряду расположены цилиндр четвертой ступени сжатия (25) и второй цилиндр пятой ступени сжатия (13). Газоохладитель-влагомаслоотделитель третьей ступени (24) расположен над цилиндром третьей ступени сжатия (10) и цилиндром четвертой ступени сжатия (11). Газоохладитель-влагомаслоотделитель второй ступени (21) и газоохладитель-влагомаслоотделитель пятой ступени (29) расположены над газоохладителем-влагомаслоотделителем первой ступени (18) и газоохладителем-влагомаслоотделителем третьей ступени (24). Патрубок входа газа (27) первого цилиндра пятой ступени (12) размещен в верхней части цилиндра (12), а патрубок выхода газа (28) размещен сбоку, под прямым углом к патрубку входа газа (27). Патрубок входа газа (30) второго цилиндра пятой ступени (13) размещен в верхней части вышеупомянутого цилиндра (13), а патрубок выхода газа (31) размещен сбоку, под прямым углом к патрубку входа газа (3). Компрессор по варианту 2 содержит базу, цилиндровую группу, поршневую группу, газоохладители-влагомаслоотделители (18, 21, 24, 37, 29), всасывающие и нагнетательные клапаны. Цилиндровая группа содержит ряды цилиндров, расположенные по обе стороны от коленчатого вала базы. В первом ряду расположен цилиндр первой ступени сжатия (8), во втором ряду расположен цилиндр второй ступени сжатия (9). Каждый из цилиндров (8, 9) содержит по меньшей мере один патрубок входа газа и по меньшей мере один патрубок выхода газа. Газоохладитель-влагомаслоотделитель первой ступени (18) расположен над цилиндром первой ступени и цилиндром второй ступени. Компрессор выполнен шестиступенчатым и содержит по одному цилиндру в каждой ступени сжатия. В третьем ряду расположены цилиндр третьей ступени сжатия (10) и цилиндр пятой ступени сжатия (12), а в четвертом ряду расположены цилиндр четвертой ступени сжатия (11) и цилиндр шестой ступени сжатия (13). Газоохладитель-влагомаслоотделитель второй ступени (21) и газоохладители-влагомаслоотделители пятых ступеней (29) расположены над газоохладителем-влагомаслоотделителем первой ступени (18) и газоохладителем-влагомаслоотделителем третьей ступени (24). - Газоохладитель-влагомаслоотделитель третьей ступени (24) расположен над цилиндром третьей ступени (10) и цилиндром четвертой ступени (11). Патрубок входа газа (27) цилиндра пятой ступени (12) размещен в верхней части вышеупомянутого цилиндра (12), а патрубок выхода газа (28) размещен сбоку, под прямым углом к патрубку входа газа (27). Патрубок входа газа (30) цилиндра шестой ступени (13) размещен в верхней части вышеупомянутого цилиндра (13). Патрубок выхода газа (31) размещен сбоку, под прямым углом к патрубку входа газа (30). Достигается сохранение минимальных габаритов компрессора при одновременном сохранении удобства монтажа и обслуживания. 2 н. и 20 з.п.ф-лы, 10 ил.

Реферат

Область техники.

Заявляемая группа изобретений относится к области машиностроения, а именно компрессоростроению. Заявляемые компрессоры поршневые оппозитные четырехрядные предназначены для получения сжатого газа и используются для создания избыточного давления в нефтяных скважинах, для снабжения сжатым газом различных механизмов и пневмоинструментов, во многих технологических процессах химической промышленности и других целей в различных отраслях промышленности.

Предшествующий уровень техники.

Известны, например, поршневые компрессоры моделей JGZ и JGU корпорации Ariel, содержащие унифицированную базу, цилиндровую группу, поршневую группу и клапаны. При этом цилиндровая группа содержит шесть рядов цилиндров, попарно расположенных по обе стороны коленчатого вала базы. При этом каждый из вышеуказанных цилиндров содержит по меньшей мере один патрубок входа газа и по меньшей мере один патрубок выхода газа (Интернет-ресурс http://www.ens.ru/datayfiles/static/JGZ_U______ru_rev.05-2005.pdf. [1]).

Недостатком указанных выше аналогов [1] являются их большие габаритные размеры и высокая металлоемкость, обусловленные некомпактной схемой в которой число рядов равно числу ступеней сжатия.

Также известен четырехрядный двухступенчатый оппозитный компрессор, содержащий базу, цилиндровую группу, поршневую группу, холодильники и клапаны. При этом цилиндровая группа содержит ряды цилиндров, расположенные по обе стороны от коленчатого вала базы. Кроме того каждый из цилиндров содержит по меньшей мере один патрубок входа газа и по меньшей мере один патрубок выхода газа (Пластинин П.И. «Поршневые компрессоры. Том 2. Основы проектирования. Конструкции.», Москва: КолосС, 2008, стр.587 [2]).

Первым недостатком указанного аналога [2] является его некомпактная схема в которой число число рядов больше числа ступеней сжатия. Вторым недостатком аналога [2] является то, что при увеличении ступеней сжатия до четырех или пяти, т.е. выполнении компрессора на унифицированной четырехрядной пяти- или шестиступенчатой базе, происходит значительное увеличение габаритов вышеупомянутого аналога и повышается его металлоемкость. Причиной этого является размещение всех холодильников вне компрессора над его проточной частью, на одной горизонтальной плоскости. В компрессоре, выполненном на унифицированной четырехрядной пятиступенчатой базе или на унифицированной четырехрядной шестиступенчатой базе, вышеизложенное размещение холодильников является некомпактным. При этом усложняется монтаж компрессора и доступ к его ремонтируемые узлам, а именно - к коленчатому валу базы, штокам и поршням. Кроме того усложняется конструктивное расположения патрубков входа и выхода газа, так как оно зависит от размещения холодильников. Это, в свою очередь, приводит к тому, что подводящие к патрубкам и отводящие от патрубков газ трубопроводы мешают монтажу и демонтажу клапанов.

Указанный выше аналог [2] является по совокупности существенных признаков наиболее близким устройством того же назначения к группе заявляемых изобретений. Поэтому он принят в качестве прототипа заявляемого компрессора поршневого оппозитного четырехрядного.

Раскрытие изобретения.

Технической задачей, на решение которой направлена заявляемая группа изобретений, является сохранение минимальных габаритов четырехрядного компрессора при увеличении количества его ступеней сжатия.

Техническим результатом, обеспечиваемым заявляемыми компрессорами поршневыми оппозитными четырехрядными, является сохранение минимальных габаритов компрессора при одновременном сохранении удобства монтажа и обслуживания.

Сущность компрессора поршневого оппозитного четырехрядного по варианту 1 состоит в том, что компрессор поршневой оппозитный четырехрядный, содержит базу, цилиндровую группу, поршневую группу, газоохладители-влагомаслоотделители, всасывающие и нагнетательные клапаны. При этом цилиндровая группа содержит ряды цилиндров, расположенные по обе стороны от коленчатого вала базы, причем в первом ряду расположен цилиндр первой ступени сжатия, во втором ряду расположен цилиндр второй ступени сжатия, кроме того каждый из цилиндров содержит по меньшей мере один патрубок входа газа и по меньшей мере один патрубок выхода газа. При этом газоохладитель-влагомаслоотделитель первой ступени расположен над цилиндром первой ступени и цилиндром второй ступени. При этом:

- компрессор выполнен пятиступенчатым и содержит по одному цилиндру в первой, второй, третьей и четвертой ступенях сжатия и два цилиндра в пятой ступени сжатия, при этом в третьем ряду расположены цилиндр третьей ступени сжатия и первый цилиндр пятой ступени сжатия, а в четвертом ряду расположены цилиндр четвертой ступени сжатия и второй цилиндр пятой ступени сжатия;

- газоохладитель-влагомаслоотделитель третьей ступени расположен над цилиндром третьей ступени и цилиндром четвертой ступени;

- газоохладитель-влагомаслоотделитель второй ступени и газоохладитель-влагомаслоотделитель пятой ступени расположены над газоохладителем-влагомаслоотделителем первой ступени и газоохладителем-влагомаслоотделителем третьей ступени;

- патрубок входа газа первого цилиндра пятой ступени размещен в верхней части вышеупомянутого цилиндра, а патрубок выхода газа размещен сбоку, под прямым углом к патрубку входа газа;

- патрубок входа газа второго цилиндра пятой ступени размещен в верхней части вышеупомянутого цилиндра, а патрубок выхода газа размещен сбоку, под прямым углом к патрубку входа газа.

Каждый из цилиндров преимущественно содержит полость всасывания и полость нагнетания. При этом патрубок входа газа каждого цилиндра выполнен в полости всасывания, а патрубок выхода газа каждого цилиндра выполнен в полости нагнетания, причем патрубки входа и выхода газа расположены таким образом, что их оси пересекают оси цилиндров.

Патрубок входа газа и патрубок выхода газа цилиндра первой ступени предпочтительно размещены соответственно в его нижней и верхней частях. Патрубок входа газа и патрубок выхода газа цилиндра второй ступени размещены соответственно в его верхней и нижней частях. Патрубок входа газа и патрубок выхода газа цилиндра третьей ступени размещены соответственно в его нижней и верхней частях. Патрубок входа газа и патрубок выхода газа цилиндра четвертой ступени размещены соответственно в его верхней и нижней частях.

Газоохладитель-влагомаслоотделитель второй ступени и газоохладитель-влагомаслоотделитель пятой ступеней преимущественно закреплены на горизонтальной опоре.

Газоохладитель-влагомаслоотделитель четвертой ступени предпочтительно выполнен вертикальным и размещен на отдельной опоре.

На каждой ступени компрессора преимущественно размещены предохранительные клапаны.

Шатунные шейки коленчатого вала базы компрессора преимущественно расположены попарно. При этом шатунные шейки каждой пары смещены друг относительно друга на 180°, причем пара шатунных шеек коленчатого вала под шатуны базы первого и второго рядов и пара шатунных шеек под шатуны базы третьего и четвертого рядов смещены друг относительно друга на 90°.

Цилиндр первой ступени предпочтительно имеет коническую форму.

Компрессор преимущественно содержит циркуляционную систему смазки механизмов движения. При этом вышеупомянутая система смазки содержит фильтр грубой очистки, насос, по крайней мере один фильтр тонкой очистки и холодильник. При этом вход фильтра грубой очистки соединен с емкостью для масла, выход фильтра грубой очистки соединен со входом насоса, выход насоса соединен со входом фильтра тонкой очистки, а выход фильтра тонкой очистки соединен с каналами коленчатого вала базы, при этом емкостью для масла является нижняя часть кривошипной камеры станины.

Поршни компрессора желательно выполнены из металлов или сплавов металлов с малой плотностью.

Сущность компрессора поршневого оппозитного четырехрядного по варианту 2 состоит в том, что компрессор поршневой оппозитный четырехрядный, содержит базу, цилиндровую группу, поршневую группу, газоохладители-влагомаслоотделители, всасывающие и нагнетательные клапаны. При этом цилиндровая группа содержит ряды цилиндров, расположенные по обе стороны от коленчатого вала базы, причем в первом ряду расположен цилиндр первой ступени сжатия, во втором ряду расположен цилиндр второй ступени сжатия, кроме того каждый из цилиндров содержит по меньшей мере один патрубок входа газа и по меньшей мере один патрубок выхода газа. При этом газоохладитель-влагомаслоотделитель первой ступени расположен над цилиндром первой ступени и цилиндром второй ступени. При этом:

- компрессор выполнен шестиступенчатым и содержит по одному цилиндру в каждой ступени сжатия, при этом в третьем ряду расположены цилиндр третьей ступени сжатия и цилиндр пятой ступени сжатия, а в четвертом ряду расположены цилиндр четвертой ступени сжатия и цилиндр шестой ступени сжатия;

- газоохладитель-влагомаслоотделитель второй ступени и газоохладители-влагомаслоотделители пятой ступеней расположены над газоохладителем-влагомаслоотделителем первой ступени и газоохладителем-влагомаслоотделителем третьей ступени;

- газоохладитель-влагомаслоотделитель третьей ступени расположен над цилиндром третьей ступени и цилиндром четвертой ступени;

- патрубок входа газа цилиндра пятой ступени размещен в верхней части вышеупомянутого цилиндра, а патрубок выхода газа размещен сбоку, под прямым углом к патрубку входа газа;

- патрубок входа газа цилиндра шестой ступени размещен в верхней части вышеупомянутого цилиндра, а патрубок выхода газа размещен сбоку, под прямым углом к патрубку входа газа.

Каждый из цилиндров преимущественно содержит полость всасывания и полость нагнетания, при этом патрубок входа газа каждого цилиндра выполнен в полости всасывания, а патрубок выхода газа каждого цилиндра выполнен в полости нагнетания, причем патрубки входа и выхода газа расположены таким образом, что их оси пересекают оси цилиндров.

Патрубок входа газа и патрубок выхода газа цилиндра первой ступени предпочтительно размещены соответственно его в нижней и верхней частях;

патрубок входа газа и патрубок выхода газа цилиндра второй ступени размещены соответственно в его верхней и нижней частях; патрубок входа газа и патрубок выхода газа цилиндра третьей ступени размещены соответственно в его нижней и верхней частях; патрубок входа газа и патрубок выхода газа цилиндра четвертой ступени размещены соответственно в его верхней и нижней частях.

Выход газоохладителя-влагомаслоотделителя третьей ступени может быть соединен с патрубком входа газа цилиндра четвертой ступени через газоразделительный блок.

Газоохладители-влагомаслоотделители второй и пятой ступеней преимущественно закреплены на горизонтальной опоре.

Газоохладитель-влагомаслоотделитель пятой ступени содержит два модуля охлаждения-очистки, при этом вышеуказанные модули соединены последовательно.

На каждой ступени компрессора преимущественно размещены предохранительные клапаны.

Компрессор может содержать концевой газоохладитель-влагомаслоотделитель, вход которого соединен с патрубком выхода газа цилиндра шестой ступени.

Шатунные шейки коленчатого вала базы компрессора преимущественно расположены попарно, при этом шатунные шейки каждой пары смещены друг относительно друга на 180°, причем пара шатунных шеек коленчатого вала под шатуны базы первого и второго рядов и пара шатунных шеек под шатуны базы третьего и четвертого рядов смещены друг относительно друга на 90°.

Цилиндр первой ступени преимущественно имеет коническую форму.

Компрессор преимущественно содержит циркуляционную систему смазки механизмов движения. При этом вышеупомянутая система смазки содержит фильтр грубой очистки, насос, по крайней мере один фильтр тонкой очистки и холодильник. При этом вход фильтра грубой очистки соединен с емкостью для масла, выход фильтра грубой очистки соединен со входом насоса, выход насоса соединен со входом фильтра тонкой очистки, а выход фильтра тонкой очистки соединен с каналами коленчатого вала базы, при этом емкостью для масла является нижняя часть кривошипной камеры станины.

Поршни компрессора желательно выполнены из металлов или сплавов металлов с малой плотностью.

Краткое описание чертежей.

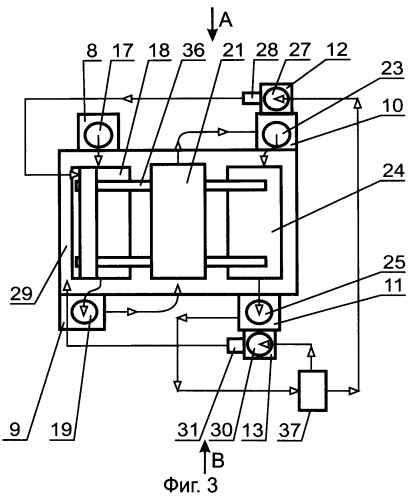

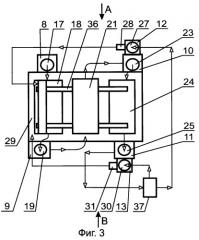

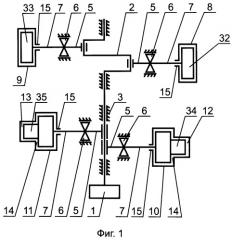

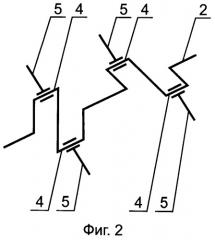

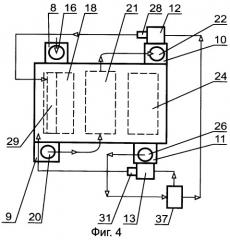

На фигуре 1 показана схема исполнения поршневого оппозитного четырехрядного компрессора вариантам 1, 2; на фиг.2 - схема коленчатого вала компрессора по вариантам 1, 2; на фиг.3 - схема размещения газоохладителей-влагомаслоотделителей и патрубков входа и выхода газа компрессора по варианту 1 (вид сверху); на фиг.4 - схема размещения газоохладителей-влагомаслоотделителей и патрубков входа и выхода газа компрессора по варианту 1 (вид снизу); на фиг.5 - вид В фиг.3; на фиг.6 - вид. А фиг.3; на фиг.7 - размещения газоохладителей-влагомаслоотделителей и патрубков входа и выхода газа компрессора по варианту 2 (вид сверху); на фиг.8 - схема размещения газоохладителей-влагомаслоотделителей и патрубков входа и выхода газа компрессора по варианту 2 (вид снизу); на фиг.9 - вид D фиг.7; на фиг.10 - вид С фиг.7.

Осуществление изобретения.

Компрессор поршневой оппозитный четырехрядный по варианту 1 (фиг.3) содержит базу, цилиндровую группу, поршневую группу, газоохладители-влагомаслоотделители (18, 21, 24, 29), всасывающие и нагнетательные клапаны.

База компрессора содержит станину, коленчатый вал (2), шатуны (5) и крейцкопфы (6) (фиг.1).

Станина представляет собой чугунную отливку коробчатой формы и является основной деталью, на которой монтируются все остальные сборочные единицы компрессора. В станине выполнена кривошипная камера, нижняя часть которой служит резервуаром для масла. С одного торца станины размещен приводной механизм с маховиком (1), с противоположного торца - система смазки (не показано). В боковых отверстиях станины размещены съемные направляющие крейцкопфов (не показано). В станине имеются привалочные поверхности под цилиндры и боковые окна, через которые производят монтаж шатунов с крейцкопфами и съемными направляющими крейцкопфов (не показано).

Коленчатый вал (2) размещен в кривошипной камере станины и установлен на четырех радиально-сферических роликовых подшипниках (3), служащих для передачи усилия от движущихся частей компрессора на станину. Коленчатый вал (2) имеет четыре шатунные шейки (4) (фиг.2), на которых закреплены шатуны (5). Шатунные шейки (4) расположены попарно, при этом шатунные шейки каждой пары смещены друг относительно друга на 180°. Кроме того пара шатунных шеек (4) коленчатого вала (2) под шатуны (5) первого и второго рядов и пара шатунных шеек под шатуны (5) третьего и четвертого рядов смещены друг относительно друга на 90° со стороны маховика (1). При такой компоновке шатунных шеек (4) достигается снижение массы маховика (1). В теле коленчатого вала (2) выполнены каналы для подвода масла к шатунным шейкам (4) (не показано).

Шатуны (5) соединяют коленчатый вал (2) с крейцкопфами (6) и представляют собой стержни двутаврового сечения с верхней (крейцкопфной) и нижней (кривошипной) головками. Целесообразно кривошипную головку шатуна (5) выполнять разъемной, со сталь-алюминиевыми тонкостенными вкладышами. Крейцкопфная головка выполнена неразъемной, и в нее вмонтирован игольчатый подшипник.

Крейцкопфы (6) выполнены закрытого типа со съемными ползунами. На поверхности крейцкопфов (6) выполнена резьба для соединения со штоками (7).

Цилиндровая группа содержит ряды цилиндров, расположенные по обе стороны от коленчатого вала (2) базы (фиг.4, 5, 6):

- первый ряд - цилиндр первой ступени (8);

- второй ряд - цилиндр второй ступени (9);

- третий ряд - блок цилиндров третьей-пятой ступеней, состоящий из цилиндра третьей ступени (10) и первого цилиндра пятой ступени (12);

- четвертый ряд - блок цилиндров четвертой-пятой ступеней, состоящий из цилиндра четвертой ступени (11) и второго цилиндра пятой ступени (13).

Цилиндр первой ступени (8) и цилиндр второй ступени (9) выполнены двойного действия. Цилиндр третьей ступени (10), цилиндр четвертой ступени (11), первый и второй цилиндры пятой ступени (12) выполнены одинарного действия. Между цилиндром третьей ступени (10) и первым цилиндром пятой ступени (12) выполнена уравнительная полость (14). Уравнительная полость (14) выполнена также между цилиндром четвертой ступени (11) и вторым цилиндром пятой ступени (13). Каждая уравнительная полость (14) служит для уравновешивания сил, действующих на поршни во время работы. В цилиндрах (8-13) размещены уплотнительные устройства (15). Каждый из вышеуказанных цилиндров (8-13) содержит рабочую полость, окна для всасывающих и нагнетательных клапанов, водяную полость, газовые полости, по меньшей мере один патрубок входа газа и по меньшей мере один патрубок выхода газа.

В водяных полостях цилиндров (8-13) протекает охлаждающая цилиндры вода.

Газовые полости цилиндров (8-13) предназначены для подвода газа к всасывающим клапанам или отвода газа от нагнетательных клапанов. К газовым полостям каждого цилиндра относятся полость всасывания и полость нагнетания.

Патрубок входа газа каждого цилиндра выполнен в полости всасывания, а патрубок выхода газа каждого цилиндра выполнен в полости нагнетания. При этом, патрубки входа и выхода газа предпочтительно расположены таким образом, что их оси пересекают оси цилиндров (8-13).

Патрубок входа газа (16) и патрубок выхода газа (17) цилиндра первой ступени (8) размещены соответственно в нижней и верхней частях вышеупомянутого цилиндра (8). При этом патрубок выхода газа (17) цилиндра первой ступени (8) соединен со входом газоохладителя-влагомаслоотделителя первой ступени (18). Патрубок входа газа (19) и патрубок выхода газа (20) цилиндра второй ступени (9) размещены соответственно в верхней и нижней частях вышеупомянутого цилиндра (9). При этом патрубок входа газа (19) цилиндра второй ступени (9) соединен с выходом газоохладителя-влагомаслоотделителя первой ступени (18), а патрубок выхода газа (20) вышеупомянутого цилиндра (9) соединен со входом газоохладителя-влагомаслоотделителя второй ступени (21).

Патрубок входа газа (22) и патрубок выхода газа (23) цилиндра третьей ступени (10) размещены соответственно в нижней и верхней частях вышеупомянутого цилиндра (10). При этом патрубок входа газа (22) вышеупомянутого цилиндра (10) соединен с выходом межступенчатого газоохладителя-влагомаслоотделителя второй ступени (21), а патрубок выхода газа (23) вышеупомянутого цилиндра (10) соединен со входом газоохладителя-влагомаслоотделителя третьей ступени (24).

Патрубок входа газа (25) и патрубок выхода газа (26) цилиндра четвертой ступени (11) размещены соответственно в верхней и нижней частях вышеупомянутого цилиндра (11). При этом патрубок входа газа (25) вышеупомянутого цилиндра (11) соединен с выходом газоохладителя-влагомаслоотделителя третьей ступени (24), а патрубок выхода газа (26) вышеупомянутого цилиндра (11) соединен со входом газоохладителя-влагомаслоотделителя четвертой ступени (37).

Патрубок входа газа (27) первого цилиндра пятой ступени (12) размещен в верхней части вышеупомянутого цилиндра (12), а патрубок выхода газа (28) размещен сбоку, под прямым углом к патрубку входа газа (27). При этом патрубок входа газа (27) первого цилиндра пятой ступени (12) соединен с выходом газоохладителя-влагомаслоотделителя четвертой ступени (37), а патрубок выхода газа (28) вышеупомянутого цилиндра (12) соединен со входом газоохладителя-влагомаслоотделителя пятой ступени (29).

Патрубок входа газа (30) второго цилиндра пятой ступени (13) размещен в верхней части вышеупомянутого цилиндра (13), а патрубок выхода газа (31) размещен сбоку, под прямым углом к патрубку входа газа (30). При этом патрубок входа газа (30) второго цилиндра пятой ступени (13) соединен с выходом газоохладителя-влагомаслоотделителя четвертой ступени (37), а патрубок выхода газа (31) вышеупомянутого цилиндра (13) соединен со входом газоохладителя-влагомаслоотделителя пятой ступени (29).

Вышеописанное расположение патрубков входа и выхода газа обусловлено расположением газоохладителей-влагомаслоотделителей (18, 21, 24, 37, 29). Газоохладители-влагомаслоотделители первой, второй, третьей и четвертой ступеней (18, 21, 24, 37) являются межступенчатыми и предназначены для охлаждения газа между ступенями сжатия, сглаживания его пульсаций и отделения конденсата. Газоохладитель-влагомаслоотделитель пятой ступени (29) является концевым и предназначен для охлаждения газа после пятой ступени сжатия.

Газоохладитель-влагомаслоотделитель первой ступени (18) расположен над цилиндром первой (8) ступени и цилиндром второй (9) ступени.

Газоохладитель-влагомаслоотделитель третьей ступени (24) расположен над цилиндром третьей (10) ступени и цилиндром четвертой ступени (11).

Газоохладитель-влагомаслоотделитель четвертой ступени (37) выполнен вертикальным и размещен на отдельной опоре. Газоохладитель-влагомаслоотделитель четвертой ступени (37) может быть выполнен горизонтальным.

Газоохладитель-влагомаслоотделитель второй ступени (21) и газоохладитель-влагомаслоотделитель пятой ступеней (29) расположены на опоре (36) над газоохладителем-влагомаслоотделителями первой ступени (18) и газоохладителем-влагомаслоотделителями третьей ступени (24). Опора (36) преимущественно выполнена горизонтальной.

Поршневая группа заявляемого компрессора включает поршень первой ступени (32), поршень второй ступени (33), дифференциальный поршень третьей-пятой ступеней (34) и дифференциальный поршень четвертой-шестой ступеней (35).

Всасывающие и нагнетательные клапаны первой, второй, третьей и четвертой ступеней выполнены прямоточными. Всасывающие и нагнетательные клапаны пятой ступени выполнены комбинированными.

Смазка компрессора осуществляется двумя независимыми системами: циркуляционной системой смазки механизмов движения и системой смазки цилиндров и сальников.

С целью предотвращения повышений давлений по ступеням компрессора выше допустимых, на каждой ступени компрессора размещены предохранительные клапаны.

Пример 1. С целью использования проходной части всасывающих и нагнетательных клапанов первой ступени с наименьшими потерями, цилиндр первой ступени (8) имеет коническую форму.

Пример 2. Циркуляционная система смазки механизмов движения содержит фильтр грубой очистки, насос, по крайней мере один фильтр тонкой очистки и холодильник. При этом вход фильтра грубой очистки соединен с емкостью для масла, выход фильтра грубой очистки соединен со входом насоса, выход насоса соединен со входом фильтра тонкой очистки, а выход фильтра тонкой очистки соединен с каналами коленчатого вала (2). При этом привод насоса производится от коленчатого вала и емкостью для масла служит нижняя часть кривошипной камеры станины.

Пример 3. Система смазки цилиндров и сальников содержит смазочный насос, трубопроводы и масляные обратные клапаны. При этом смазочный насос закреплен на станине компрессора, обратные масляные клапаны установлены на цилиндрах компрессора и секциях смазочного насоса. Привод системы смазки цилиндров и сальников осуществляется от коленчатого вала через механическую передачу.

Пример 4. Поршни всех ступеней компрессора выполнены из металлов или сплавов металлов с малой плотностью, таких как магний, сплавы магния, титан и сплавы титана.

Реализация конструктивных элементов заявляемого компрессора не ограничивается приведенными выше примерами.

Описание работы.

Компрессор поршневой оппозитный четырехрядный по варианту 1 работает следующим образом.

Газ, подлежащий сжатию, поступает через через патрубок входа газа (16) цилиндра первой ступени (8) в полость всасывания вышеупомянутого цилиндра (8). Затем, газ через открытые всасывающие клапаны поступает в рабочую полость цилиндра первой ступени (8), где происходит его сжатие. Сжатый газ через нагнетательные клапаны первой ступени выталкивается в полость нагнетания цилиндра первой ступени (8), и затем через патрубок выхода газа (17) в газоохладитель-влагомаслоотделитель первой ступени (18). В газоохладителе-влагомаслоотделителе первой ступени (18) происходит охлаждение газа и его очистка от капельной жидкости и масла. Охлажденный и очищенный газ последовательно направляется на вторую, третью, четвертую и пятую ступени компрессора, где сжимается в цилиндрах и затем охлаждается в газоохладителях-влагомаслоотделителях (21, 24, 37, 29). При этом движение поршня первой ступени (32) и поршня второй ступени (33) встречное. Кроме того, при положении поршня первой ступени (32) и поршня второй ступени (33) в верхних мертвых точках, дифференциальные поршни третьей-пятой (34) и четвертой-пятой (35) ступеней находятся в середине их хода. При положении поршня первой ступени (32) и поршня второй ступеней (33) в середине их хода, дифференциальный поршень третьей-пятой ступени (34) и дифференциальный поршень четвертой-пятой ступеней (35) находятся в нижних мертвых точках.

Таким образом, из вышеизложенного следует, что в заявляемом компрессоре поршневом оппозитном четырехрядном по варианту 1 заявляемый технический результат: «сохранение минимальных габаритов компрессора при одновременном сохранении удобства монтажа и обслуживания» достигается за счет того, что компрессор поршневой оппозитный четырехрядный по варианту 1 содержит базу, цилиндровую группу, поршневую группу, газоохладители-влагомаслоотделители, всасывающие и нагнетательные клапаны. При этом цилиндровая группа содержит ряды цилиндров, расположенные по обе стороны от коленчатого вала базы, причем в первом ряду расположен цилиндр первой ступени сжатия, во втором ряду расположен цилиндр второй ступени сжатия, кроме того каждый из цилиндров содержит по меньшей мере один патрубок входа газа и по меньшей мере один патрубок выхода газа. При этом газоохладитель-влагомаслоотделитель первой ступени расположен над цилиндром первой ступени и цилиндром второй ступени. При этом:

- компрессор выполнен пятиступенчатым и содержит по одному цилиндру в первой, второй, третьей и четвертой ступенях сжатия и два цилиндра в пятой ступени сжатия, при этом в третьем ряду расположены цилиндр третьей ступени сжатия и первый цилиндр пятой ступени сжатия, а в четвертом ряду расположены цилиндр четвертой ступени сжатия и второй цилиндр пятой ступени сжатия;

- газоохладитель-влагомаслоотделитель третьей ступени расположен над цилиндром третьей ступени и цилиндром четвертой ступени;

- газоохладитель-влагомаслоотделитель второй ступени и газоохладитель-влагомаслоотделитель пятой ступени расположены над газоохладителем-влагомаслоотделителем первой ступени и газоохладителем-влагомаслоотделителем третьей ступени;

- патрубок входа газа первого цилиндра пятой ступени размещен в верхней части вышеупомянутого цилиндра, а патрубок выхода газа размещен сбоку, под прямым углом к патрубку входа газа;

- патрубок входа газа второго цилиндра пятой ступени размещен в верхней части вышеупомянутого цилиндра, а патрубок выхода газа размещен сбоку, под прямым углом к патрубку входа газа.

Компрессор поршневой оппозитный четырехрядный по варианту 2 (фиг.7) содержит базу, цилиндровую группу, поршневую группу, газоохладители-влагомаслоотделители (18, 21, 24, 29), всасывающие и нагнетательные клапаны.

База компрессора содержит станину, коленчатый вал (2), шатуны (5) и крейцкопфы (6) (фиг.1).

Станина представляет собой чугунную отливку коробчатой формы и является основной деталью, на которой монтируются все остальные сборочные единицы компрессора. В станине выполнена кривошипная камера, нижняя часть которой служит резервуаром для масла. С одного торца станины размещен приводной механизм с маховиком (1), с противоположного торца - система смазки (не показано). В боковых отверстиях станины размещены съемные направляющие крейцкопфов (не показано). В станине имеются привалочные поверхности под цилиндры и боковые окна, через которые производят монтаж шатунов с крейцкопфами и съемными направляющими крейцкопфов (не показано).

Коленчатый вал (2) размещен в кривошипной камере станины и установлен на четырех радиально-сферических роликовых подшипниках (3), служащих для передачи усилия от движущихся частей компрессора на станину. Коленчатый вал (2) имеет четыре шатунные шейки (4) (фиг.2), на которых закреплены шатуны (5). Шатунные шейки (4) расположены попарно, при этом шатунные шейки (4) каждой пары смещены друг относительно друга на 180°. Кроме того пара шатунных шеек (4) коленчатого вала (2) под шатуны (5) первого и второго рядов и пара шатунных шеек под шатуны (5) третьего и четвертого рядов смещены друг относительно друга на 90° со стороны маховика (1). При такой компоновке шатунных шеек (4) достигается снижение массы маховика (1). В теле коленчатого вала (2) выполнены каналы для подвода масла к шатунным шейкам (4) (не показано).

Шатуны (5) соединяют коленчатый вал (2) с крейцкопфами (6) и представляют собой стержни двутаврового сечения с верхней (крейцкопфной) и нижней (кривошипной) головками. Целесообразно кривошипную головку шатуна (5) выполнять разъемной, со сталь-алюминиевыми тонкостенными вкладышами. Крейцкопфная головка выполнена неразъемной, и в нее вмонтирован игольчатый подшипник.

Крейцкопфы (6) выполнены закрытого типа со съемными ползунами. На поверхности крейцкопфов (6) выполнена резьба для соединения со штоками (7).

Цилиндровая группа содержит ряды цилиндров, расположенные по обе стороны от коленчатого вала (2) базы (8, 9, 10):

- первый ряд - цилиндр первой ступени (8);

- второй ряд - цилиндр второй ступени (9);

- третий ряд - блок цилиндров третьей-пятой ступени, состоящий из цилиндра третьей ступени (10) и цилиндра пятой ступени (12);

- четвертый ряд - блок цилиндров четвертой-шестой ступени, состоящий из цилиндра четвертой ступени (11) и цилиндра шестой ступени (13).

Цилиндр первой ступени (8) и цилиндр второй ступени (9) выполнены двойного действия. Цилиндр третьей ступени (10), цилиндр четвертой ступени (11), цилиндр пятой ступени (12) и цилиндр шестой ступени (13) выполнены одинарного действия. Между цилиндром третьей ступени (10) и цилиндром пятой ступени (12) выполнена уравнительная полость (14). Уравнительная полость (14) выполнена также между цилиндром четвертой ступени (14) и цилиндром шестой ступени (13). Каждая уравнительная полость (14) служит для уравновешивания сил, действующих на поршни во время работы. При этом уравнительная полость (14) между цилиндром третьей ступени (10) и цилиндром пятой ступени (12) соединена с уравнительной линией, давление в которой равно давлению всасывания в первой ступени, а уравнительная полость (14) между цилиндром четвертой ступени (11) и цилиндром шестой ступени (13) соединена с уравнительной линией, давление в которой равно давлению всасывания во второй ступени. В цилиндрах (8-13) размещены уплотнительные устройства (15). Каждый из вышеуказанных цилиндров (8-13) содержит рабочую полость, окна для всасывающих и нагнетательных клапанов, водяную полость, газовые полости, по меньшей мере один патрубок входа газа и по меньшей мере один патрубок выхода газа.

В водяных полостях цилиндров (8-13) протекает охлаждающая цилиндры вода.

Газовые полости цилиндров (8-13) предназначены для подвода газа к всасывающим клапанам или отвода газа от нагнетательных клапанов. К газовым полостям каждого цилиндра относятся полость всасывания и полость нагнетания.

Патрубок входа газа каждого цилиндра выполнен в полости всасывания, а патрубок выхода газа каждого цилиндра выполнен в полости нагнетания. При этом, патрубки входа и выхода газа предпочтительно расположены таким образом, что их оси пересекают оси цилиндров (8-13).

Патрубок входа газа (16) и патрубок выхода газа (17) цилиндра первой ступени (8) размещены соответственно в нижней и верхней частях вышеупомянутого цилиндра (8). При этом патрубок выхода газа (17) цилиндра первой ступени (8) соединен со входом газоохладителя-влагомаслоотделителя первой ступени (18). Патрубок входа газа (19) и патрубок выхода газа (20) цилиндра второй ступени (9) размещены соответственно в верхней и нижней частях вышеупомянутого цилиндра (9). При этом патрубок входа газа (19) цилиндра второй ступени (9) соединен с выходом газоохладителя-влагомаслоотделителя первой ступени (18), а патрубок выхода газа (20) вышеупомянутого цилиндра (9) соединен со входом газоохладителя-влагомаслоотделителя второй ступени (21).

Патрубок входа газа (22) и патрубок выхода газа (23) цилиндра третьей ступени (10) размещены соответственно в нижней и верхней частях вышеупомянутого цилиндра (10). При этом патрубок входа газа (22) вышеупомянутого цилиндра (10) соединен с выходом межступенчатого газоохладителя-влагомаслоотделителя второй ступени (21), а патрубок выхода газа (23) вышеупомянутого цилиндра (10) соединен со входом газоохладителя-влагомаслоотделителя третьей ступени (24).

Патрубок входа газа (25) и патрубок выхода газа (26) цилиндра четвертой ступени (11) размещены соответственно в верхней и нижней частях вышеупомянутого цилиндра (11). При этом патрубок входа газа (25) вышеупомянутого цилиндра (11) соединен с выходом газоохладителя-влагомаслоотделителя третьей ступени (24), а патрубок выхода газа (26) вышеупомянутого цилиндра (11) соединен со входом газоохладителя-влагомаслоотделителя четвертой ступени (37).

Патрубок входа газа (27) цилиндра пятой ступени (12) размещен в верхней части вышеупомянутого цилиндра (12), а патрубок выхода газа (28) размещен сбоку, под прямым углом к патрубку входа газа (27). При этом патрубок входа газа (27) цилиндра пятой ступени (12) соединен с выходом газоохладителя-влагомаслоотделителя четвертой ступени, а патрубок выхода газа (28) вышеупомянутого цилиндра (12) соединен со входом газоохладителя-влагомаслоотделителя пятой ступени (29). Газоохладитель-влагомаслоотделитель пятой ступени (29) предпочтительно содержит два модуля охлаждения-очистки, при этом вышеуказанные модули соединены последовательно.

Патрубок входа газа (30) цилиндра шестой ступени (13) размещен в верхней части вышеупомянутого цилиндра (13), а патрубок выхода газа (31) размещен сбоку, под прямым углом к патрубку входа газа (30). При этом патрубок входа газа (30) цилиндра шестой ступени (13) соединен с выходом газоохладителя-влагомаслоотделителя пятой ступени (29), а патрубок выхода газа (31) вышеупомянутого цилиндра (13) является патрубком выхода газа из компрессора.

Вышеописанное расположение патрубков входа и выхода газа обусловлено расположением газоохладителей-влагомаслоотделителей (18, 21, 24, 37, 29).

Газоохладители-влагомаслоотделители первой, второй, третьей и четвертой и пятой ступеней (18, 21, 24, 37) являются межступенчатыми и предназначены для охлаждения газа между ступенями сжатия, сглаживания его пульсаций и отделения конденсата.

Газоохладитель-влагомаслоотделитель первой ступени (18) расположен над цилиндром первой (8) ступени и цилиндром второй (9) ступени.

Газоохладитель-влагомаслоотделитель третьей ступени (24) расположен над цилиндром третьей (10) ступени и цилиндром четвертой ступени (11).

Газоохладитель-влагомаслоотделитель четвертой ступени (37) предпочтительно выполнен вертикальным и размещен на отдельной опоре. Газоохладитель-влагомаслоотделитель четвертой ступени (37) может быть выполнен горизонтальным.

Газоохладитель-влагомаслоотделитель второй ступени (21) и газоохладитель-влагомаслоотделитель пятой ступеней (29) расположены на опоре (36) над газоохладителем-влагомаслоотделителями первой ступени (18) и газоохладителем-влагомаслоотделителями третьей ступени (24). Опора (36) преимущественно выполнена горизонтальной.

Поршневая группа заявляемого компрессора включает поршень первой ступени (20), поршень второй ступени (21), дифференциальный поршень третьей-пятой ступеней (22) и дифференциальный поршень четвертой-шестой ступеней (23).

Всасывающие и нагнетательные клапаны первой, второй, третьей и четвертой ступеней выполнены прямоточными. Всасывающие и нагнетательные клапаны пятой и шестой ступеней выполнены комбинированными.

Смазка компрессора осуществляется двумя независимыми системами: циркуляционной системой смазки механизмов движения и системой смазки цилиндров и сальников.

С целью предотвращения повышени