Система автоматического управления турбоагрегатом

Иллюстрации

Показать всеИзобретение относится к области управления турбоагрегатами, в частности нефтеперекачивающими, водоотливными и компрессорными установками. Система автоматического управления турбоагрегатом содержит центробежный насос, электродвигатель, устройство для изменения частоты вращения ротора центробежного насоса, систему автоматического регулирования, обеспечивающую заданную частоту вращения ротора насоса, блок переключения входных сигналов частот, датчик давления на входе в насос и датчик давления на выходе из насоса, устройство измерения расхода жидкости, блок вычисления параметра, блок задания формы напорной характеристики насоса, блок задания формы характеристики КПД насоса, блок формирования режимных параметров насоса, определитель фактических режимных параметров насоса и трубопровода, блок вычисления фактической частоты вращения ротора, блок задания проектной характеристики трубопровода, определитель проектных режимных параметров насоса и трубопровода, блок вычисления проектной частоты вращения ротора. Изобретение направлено на обеспечение работы турбоагрегатов с максимально возможным коэффициентом полезного действия не зависимо от изменения характеристики трубопровода. 1 ил.

Реферат

Изобретение относится к области управления турбоагрегатами, в частности нефтеперекачивающими, водоотливными и компрессорными установками, включающими центробежные или осевые машины, и предназначено для обеспечения их работы с максимально возможным коэффициентом полезного действия не зависимо от изменения характеристики трубопровода.

Известна система управления погружным электроцентробежным насосом (патент RU №2341004, опубл. 10.12.2008), содержащая блок задания диаграммы динамического уровня жидкости, блок сравнения, датчик динамического уровня жидкости, блок расчета требуемой частоты, частотный преобразователь, погружной электроцентробежный насос, блок дифференцирования, сумматор.

Недостатком этого устройства является уменьшение коэффициента полезного действия при изменении производительности или напора.

Известно устройство управления насосной установкой (патент RU №2095633, опубл. 10.11.1997), содержащее датчик давления и магнитный пускатель, которым включается электропривод насосной установки. Оно снабжено блоком преобразования сигналов, блоком задания уставок, программным и запоминающим блоками и усилителем. При этом датчик давления выполнен аналоговым и соединен с первым входом блока преобразования сигналов, второй вход которого соединен с выходом блока задания уставок, а третий вход с первым выходом программного блока, первый вход его соединен с выходом блока преобразования сигналов, второй выход программного блока соединен с входом запоминающего блока, выход которого соединен со вторым входом программного блока, третий выход которого соединен с входом усилителя, выход которого с магнитным пускателем.

Недостатками этого устройства является то, что не предусмотрено регулирование заданного расхода путем изменения числа оборотов вала насоса, это не позволяет его использовать как регулятор расхода. Поэтому его применение как регулятора расхода требует дополнительной установки в потоке жидкости регулятора давления, что ведет к дополнительным капитальным и эксплуатационным затратам.

Известна система управления центробежным насосом (патент RU №2418990, опубл. 20.05.2011), принятая за прототип. Система содержит блок задания параметра регулирования, выход которого соединен с первым входом блока сравнения, выход центробежного насоса соединен с датчиком регулируемого параметра, датчик регулируемого параметра, сумматор, блок дифференцирования, второй вход блока сравнения соединен с выходом сумматора, блок интегрирования присоединен к выходу блока сравнения, выход блока интегрирования соединен с входом асинхронного электродвигателя, выход которого соединен с входом центробежного насоса, асинхронный электродвигатель соединен с датчиком частоты вращения, выход которого соединен со вторым блоком дифференцирования, выход которого соединен с первым входом сумматора, датчик регулируемого параметра соединен с входом блока дифференцирования, выход которого соединен со вторым входом сумматора, третий вход которого соединен с выходом датчика регулируемого параметра.

Недостатком этого устройства является уменьшение коэффициента полезного действия при изменении производительности или напора.

Техническим результатом является повышение коэффициента полезного действия турбоагрегата до максимально возможного.

Технический результат достигается тем, что система автоматического управления турбоагрегатом, включающая центробежный насос, электродвигатель, блок изменения частоты вращения ротора центробежного насоса, систему автоматического регулирования, обеспечивающую заданную частоту вращения ротора центробежного насоса, датчик давления на выходе из центробежного насоса, снабжена датчиком давления на входе в центробежный насос, датчиком давления на входе в центробежный насос, устройством измерения расхода жидкости, блоком вычисления параметра, определяющего форму напорной характеристики трубопровода, вычислителем напорной характеристики трубопровода, блоком задания формы напорной характеристики центробежного насоса, блоком задания формы характеристики КПД центробежного насоса, блоком формирования режимных параметров центробежного насоса, определителем фактических режимных параметров центробежного насоса и трубопровода, блоком вычисления фактической частоты вращения ротора, обеспечивающий работу центробежного насоса с максимальным КПД при текущем режиме работы, блоком задания проектной характеристики трубопровода, определителем проектных режимных параметров центробежного насоса и трубопровода, блоком вычисления проектной частоты вращения ротора, обеспечивающий работу центробежного насоса с максимальным КПД при проектном режиме работы, а на входе системы автоматического регулирования установлен блок переключения входных сигналов частот, при этом входы блока формирования режимных параметров центробежного насоса соединены с выходами блока задания формы характеристики КПД центробежного насоса и блока задания формы напорной характеристики центробежного насоса, а его выходы соединены с входом определителя фактических режимных параметров центробежного насоса и трубопровода и определителя проектных режимных параметров центробежного насоса и трубопровода, при этом входы блока вычисления параметра, определяющего форму характеристики трубопровода, соединены с выходами датчиков давления на входе в насос и выходе из насоса и с выходом устройства измерения расхода жидкости, а его выход соединен с входом определителя фактических режимных параметров центробежного насоса и трубопровода, выход которого соединен с входом блока вычисления фактической частоты вращения ротора, а его входы соединены с выходами блока вычисления параметра, определяющего форму характеристики трубопровода и устройства измерения расхода жидкости и блока формирования режимных параметров центробежного насоса, входы блока вычисления фактической частоты вращения ротора соединены с входами блока задания формы напорной характеристики центробежного насоса и определителя фактических режимных параметров центробежного насоса и трубопровода, а выход соединен с входом блока переключения входных сигналов частот, входы определителя проектных режимных параметров центробежного насоса и трубопровода соединены с выходами блока формирования режимных параметров центробежного насоса и блока задания проектной характеристики трубопровода, а выход соединен с входом блока вычисления проектной частоты вращения ротора, вход которого соединен с выходом блока задания формы напорной характеристики центробежного насоса, а выход которого соединен с входом блока переключения входных сигналов частот, который соединен с входом системы автоматического регулирования, обеспечивающую заданную частоту вращения ротора центробежного насоса, вход которой соединен с устройством для изменения частоты вращения ротора центробежного насоса, соединенного с электродвигателем, а электродвигатель с центробежным насосом.

Турбоагрегат - совокупность центробежного компрессора, насоса с электрическим приводом или турбины и приводимого ею в действие электрогенератора. В данном случае турбоагрегат включает центробежный насос, электродвигатель в качестве привода и блок изменения частоты вращения ротора центробежного насоса.

По предложенным формулам, известным из уровня техники, в блоке вычисления проектной частоты вращения ротора, обеспечивающий работу центробежного насоса с максимальным КПД при проектном режиме работы, рассчитывают проектное значение частоты вращения ротора центробежного насоса, которую сравнивают в блоке переключения входных сигналов частот с частотой вращения, вычисленной в блоке вычисления фактической частоты вращения ротора, обеспечивающий работу центробежного насоса с максимальным КПД при текущем режиме работы рассчитывают частоту вращения ротора насоса в зависимости от паспортных параметров напорной характеристики и характеристики КПД центробежного насоса, а также от параметра, определяющего форму характеристики трубопровода, а затем подаются. Если разница значений вычисленных частот составит больше 5% от проектной частоты вращения ротора, то на вход системы автоматического регулирования подается фактическая частота вращения ротора. Это обеспечивает повышение коэффициента полезного действия турбоагрегата до максимально возможного.

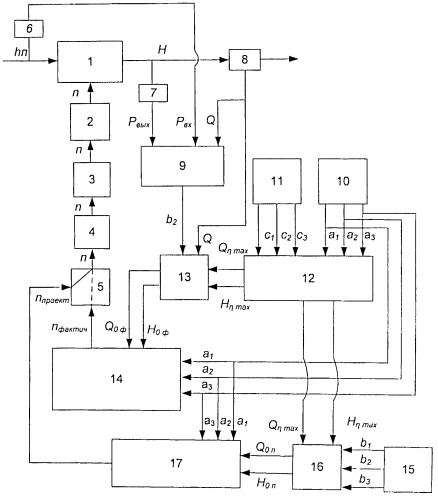

Система поясняется чертежом, где показана функциональная схема. Система включает центробежный насос 1, электродвигатель 2, устройство 3 для изменения частоты вращения ротора центробежного насоса 1, систему 4 автоматического регулирования, обеспечивающую заданную частоту вращения ротора центробежного насоса 1, блок 5 переключения входных сигналов частот, датчик 6 давления на входе в центробежный насос 1 и датчик 7 давления на выходе из центробежного насоса 1, устройство 8 измерения расхода жидкости, блок 9 вычисления параметра, определяющего форму напорной характеристики трубопровода, блок 10 задания формы напорной характеристики центробежного насоса 1, блок 11 задания формы характеристики КПД центробежного насоса, блок 12 формирования режимных параметров центробежного насоса, определитель 13 фактических режимных параметров центробежного насоса 1 и трубопровода, блок 14 вычисления фактической частоты вращения ротора, блок 15 задания проектной характеристики трубопровода, определитель 16 проектных режимных параметров центробежного насоса 1 и трубопровода, блок 17 вычисления проектной частоты вращения ротора.

Система работает следующим образом. На блок 13 формирования режимных параметров центробежного насоса, подают сигналы коэффициентов характеристики КПД центробежного насоса c1, с2, с3 с блока 12 задания формы характеристики КПД центробежного насоса 1 и сигналы коэффициентов напорной характеристики а0, а1, а2 с блока 11 задания формы напорной характеристики центробежного насоса 1, где формируют сигналы расхода Qη max и напора Нη тmax центробежного насоса при максимальном КПД по формулам:

,

,

где c1, с2, с3, - постоянные коэффициенты характеристики КПД центробежного насоса, определяемые по паспортным характеристикам турбоагрегатов или при проведении регламентированных испытаний в процессе эксплуатации, соответственно c/м3, с2/м6, с3/м9;

а0, a1, a2 - постоянные коэффициенты напорной характеристики центробежного насоса, определяемые по паспортным характеристикам турбоагрегатов или при проведении регламентированных испытаний в процессе эксплуатации, соответственно м, с/м2, с2/м5;

Qηmax и Hηmax - соответственно подача, м3/с и напор, м при максимальном КПД центробежного насоса.

Сигналы расхода Qηmax и напора Нηmax центробежного насоса при максимальном КПД подают на определитель 14 фактических режимных параметров центробежного насоса 1 и трубопровода и на определитель 17 проектных режимных параметров центробежного насоса и трубопровода. Датчик 6 давления на входе в центробежный насос 1 и датчик 7 давления на выходе из центробежного насоса 1, устройство 8 измерения расхода жидкости подают сигналы соответственно Рвх, Рвых и Q на блок 9 вычисления параметра, определяющего форму характеристики трубопровода по формуле:

,

где b0, b1 b2 - постоянные коэффициенты характеристики трубопровода, соответственно м, с/м2, с2/м5. Блок 9 подает сигнал b2 на определитель 13 фактических режимных параметров центробежного насоса 1 и трубопровода, на который подают сигнал расхода Q с устройства 8 измерения расхода жидкости. Определитель 13 фактических режимных параметров центробежного насоса 1 и трубопровода формирует сигналы расхода Qоф/) и напора Ноф фактического режима работы центробежного насоса, определяемые по формулам:

,

где Qηmax и Hηmax соответственно подача, м3/с и напор, м при максимальном КПД центробежного насоса;

Qоф и Н0ф - соответственно фактическая подача, м3/с и фактический напор, м центробежного насоса.

Сигналы расхода Qоф и напора Ноф фактического режима работы центробежного насоса 1 подают на вход блока 14 вычисления частоты вращения ротора, обеспечивающий работу центробежного насоса 1 с максимальным КПД при текущем режиме работы, на который также подаются сигналы коэффициентов напорной характеристики а0, a1, a2 с блока задания 10 формы напорной характеристики центробежного насоса. Блок 14 вычисления фактической частоты вращения ротора формирует сигнал nпроект, по формуле:

,

где nnасn - номинальная (паспортная) частота вращения ротора центробежного насоса, с-1;

Qоф и Ноф - соответственно фактические подача, м3/с и напор, м.

который подается на блок 5 переключения входных сигналов частот. На определитель 16 проектных режимных параметров центробежного насоса 1 и трубопровода подаются сигналы коэффициентов характеристики трубопровода b0, b1, b2 с блока 15 задания проектной характеристики трубопровода. Определитель 16 проектных режимных параметров центробежного насоса 1 формирует сигналы расхода Q0n и напора Н0n, проектного режима работы центробежного насоса 1, определяемые по формулам:

,

,

где b0, b1, b2 - постоянные коэффициенты характеристики трубопровода, соответственно м, с/м2, с2/м5.

Qηmax и Hηmax - соответственно подача, м3/с и напор, м при максимальном КПД центробежного насоса;

Q0n и Н0n - соответственно проектная подача, м3/с и проектный напор, м центробежного насоса.

Сигналы расхода Q0n и напора Н0n, проектного режима работы центробежного насоса подают на блок 17 вычисления частоты вращения ротора, обеспечивающий работу центробежного насоса 1 с максимальным КПД при проектном режиме работы. Кроме того на блок 17 подают сигналы коэффициентов напорной характеристики а0, а1, а2 с блока 10 задания формы напорной характеристики центробежного насоса 1. Блок 17 вычисления частоты вращения ротора формирует сигнал частоты вращения ротора центробежного колеса 1 на проектном режиме работы nпроект, вычисленный по формуле:

,

где nnacn - номинальная (паспортная) частота вращения ротора центробежного насоса, с-1;

QQn и Н0п - соответственно проектные подача, м3/с и напор, м.

Сигнал частоты вращения ротора центробежного колеса 1 на проектном режиме работы nпроект подают на блок 5 переключения входных сигналов частот, где сравниваются проектное значение частоты при максимальном КПД центробежного насоса nфакт и фактическая величина частоты вращения ротора центробежного насоса пфакт.

Блок 5 переключения входных сигналов частот формирует сигнал рабочей частоты вращения ротора центробежного насоса 1, который подается на систему 4 автоматического регулирования преобразователя частоты, где происходит формирование сигнала для преобразователя частоты 3. Данный сигнал подается на электродвигатель 2, который механически соединен с центробежным насосом 1.

Таким образом, обеспечивается возможность работы турбоагрегата с максимально возможным коэффициентом полезного действия не зависимо от характеристики трубопровода.

Система автоматического управления турбоагрегатом, включающая центробежный насос, электродвигатель, устройство для изменения частоты вращения ротора центробежного насоса, систему автоматического регулирования, обеспечивающую заданную частоту вращения ротора центробежного насоса, датчик давления на выходе из центробежного насоса, отличающаяся тем, что она снабжена датчиком давления на входе в центробежный насос, устройством измерения расхода жидкости, блоком вычисления параметра, определяющего форму напорной характеристики трубопровода, вычислителем напорной характеристики трубопровода, блоком задания формы напорной характеристики центробежного насоса, блоком задания формы характеристики КПД центробежного насоса, блоком формирования режимных параметров центробежного насоса, определителем фактических режимных параметров центробежного насоса и трубопровода, блоком вычисления фактической частоты вращения ротора, обеспечивающим работу центробежного насоса с максимальным КПД при текущем режиме работы, блоком задания проектной характеристики трубопровода, определителем проектных режимных параметров центробежного насоса и трубопровода, блоком вычисления проектной частоты вращения ротора, обеспечивающим работу центробежного насоса с максимальным КПД при проектном режиме работы, а на входе системы автоматического регулирования установлен блок переключения входных сигналов частот, при этом входы блока формирования режимных параметров центробежного насоса соединены с выходами блока задания формы характеристики КПД центробежного насоса и блока задания формы напорной характеристики центробежного насоса, а его выходы соединены с входом определителя фактических режимных параметров центробежного насоса и трубопровода и определителя проектных режимных параметров центробежного насоса и трубопровода, при этом входы блока вычисления параметра, определяющего форму характеристики трубопровода, соединены с выходами датчиков давления на входе в насос и выходе из насоса и с выходом устройства измерения расхода жидкости, а его выход соединен с входом определителя фактических режимных параметров центробежного насоса и трубопровода, выход которого соединен с входом блока вычисления фактической частоты вращения ротора, а его входы соединены с выходами блока вычисления параметра, определяющего форму характеристики трубопровода и устройства измерения расхода жидкости и блока формирования режимных параметров центробежного насоса, входы блока вычисления фактической частоты вращения ротора соединены с входами блока задания формы напорной характеристики центробежного насоса и определителя фактических режимных параметров центробежного насоса и трубопровода, а выход соединен с входом блока переключения входных сигналов частот, входы определителя проектных режимных параметров центробежного насоса и трубопровода соединены с выходами блока формирования режимных параметров центробежного насоса и блока задания проектной характеристики трубопровода, а выход соединен с входом блока вычисления проектной частоты вращения ротора, вход которого соединен с выходом блока задания формы напорной характеристики центробежного насоса, а выход которого соединен с входом блока переключения входных сигналов частот, который соединен с входом системы автоматического регулирования, обеспечивающую заданную частоту вращения ротора центробежного насоса, вход которой соединен с устройством для изменения частоты вращения ротора центробежного насоса, соединенного с электродвигателем, а электродвигатель - с центробежным насосом.