Регулятор давления прямого действия с нагрузкой давлением с затвором сбалансированного давления

Иллюстрации

Показать всеИзобретение относится к устройствам, регулирующим поток текучей среды. Сущность: регулятор давления газа снабжен приводом, регулирующим клапаном и устройством нагрузки давлением. Устройство нагрузки давлением обеспечивает нагрузку давлением на поверхность мембраны привода, противодействующее выходному давлению на противоположную сторону мембраны, которое контролируется регулятором. При изменении выходного давления мембрана смещается, передвигая управляющий элемент в целях регулирования выходного давления, а устройство нагрузки давлением поддерживает заданное давление. Регулятор давления может включать регулирующий запорный механизм, компенсирующий силу входного давления на управляющий элемент. Технический результат: увеличение эффективности стандартных регуляторов давления газа. 3 н. и 18 з.п. ф-лы, 4 ил.

Реферат

Настоящая заявка претендует на приоритет предварительной заявки на патент США №61/046786, поданной 21 апреля 2008 года, под названием "Регулятор давления прямого действия с нагрузкой давлением с затвором сбалансированного давления", включенной в данный документ путем ссылки.

Область техники, к которой относится изобретение

Настоящая заявка претендует на приоритет предварительной заявки на патент США №61/046786, поданной 21 апреля 2008 года, под названием "Регулятор давления прямого действия с нагрузкой давлением с затвором сбалансированного давления", включенной в данный документ путем ссылки.

Область техники, к которой относится изобретение

Данное изобретение относится к устройствам, регулирующим поток жидкости, таким как регуляторы давления газа, и в частности, к регуляторам давления с устройствами, обеспечивающими нагрузку давлением, а также оснащенным затвором сбалансированного давления для регулировки выходного давления приблизительно равного заранее определенному заданному значению давления.

Уровень техники

Стандартные газораспределительные системы подачи газа могут различаться по требованиям к давлению в зависимости от нагрузки системы, климатических условий, источника снабжения, и/или других факторов. При этом, большинство объектов конечного потребителя оборудовано газовыми приборами, такими как нагреватели, печи и т.д., требующими доставку газа в соответствии с установленным давлением и без превышения максимальной емкости регулятора давления газа. Таким образом, системы распределения оснащены регуляторами давления газа для обеспечения качества газа согласно требованиям устройств конечного потребления. Традиционные регуляторы давления газа, как правило, оснащены механизмом замкнутой системы управления клапанами для измерения и контроля давления поставляемого газа.

Помимо замкнутой системы управления, некоторые традиционные регуляторы давления газа оснащены перепускным клапаном. Перепускной клапан применяется для защиты от избыточного давления, если отказывает, например, регулятор или иная часть системы распределения трубопроводной продукции. Таким образом, если давление на входе возрастает выше заданного предельного значения, перепускной клапан открывается, чтобы выпустить хотя бы часть газа в атмосферу, уменьшая таким образом давление в системе.

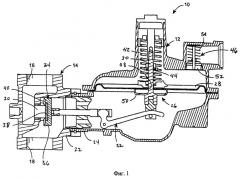

На фиг.1 и 2 показан один традиционный регулятор давления газа 10. Регулятор 10 в общих чертах состоит из привода 12 и регулирующего клапана 14. Регулирующий клапан 14 контролирует поступление газа на входе 16 из, например, газораспределительной системы, и поступление газа на выходе 18, к объектам конечного потребителя, таким как фабрики, рестораны, жилые здания и т.д., имеющим один или более газовый прибор. Кроме того, регулирующий клапан 14 включает в себя проходное отверстие клапана 20, расположенное между входом и выходом. Для перемещения между входом 16 и выходом 18 газ должен пройти через проходное отверстие 20 регулирующего клапана 14.

Привод 12 связан с регулирующим клапаном 14 для обеспечения давления на выходе 18 регулирующего клапана 14, т.е. выпускного давления в соответствии с требуемым выходным или контрольным давлением. Следовательно, привод 12 находится в жидкостной связи с регулирующим клапаном 14 через отверстие клапана 22 и отверстие привода 24. В приводе 12 находится узел управления 26 для измерения и регулировки выпускного давления из регулирующего клапана 14. В частности, узел управления 26 содержит мембрану 28, поршень 30 и рукоятку управления 32 с клапанной тарелкой 34. Как правило, клапанная тарелка 34 состоит из, в целом, цилиндрического корпуса 36 и уплотнительной вставки 38, закрепленной на корпусе 36. Блок клапанов 36 также может иметь кольцевой фланец 40, являющийся его неотъемлемой частью, как показано на фиг.2. Мембрана 28 измеряет выпускное давление на регулирующем клапане 14. Узел управления 26 также имеет регулирующую пружину 42, сцепленную с верхней частью мембраны 28, предназначенную для выравнивания измеряемого выпускного давления.

Таким образом, требуемое выпускное давление, которое также называется контрольным давлением, устанавливается путем выбора регулирующей пружины 42.

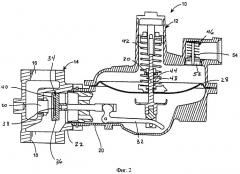

Мембрана 28 функционально соединена с рукояткой управления 32, и, таким образом, клапанная тарелка 34 посредством поршня 30, контролирует открытие регулирующего клапана 14, основываясь на измеренном выпускном давлении. Например, в случае, если конечный пользователь использует такой прибор, как, например, обогреватель, увеличивая, таким образом, потребность в газе в распределительной системе на выходе регулятора 10, выходной поток увеличивается, уменьшая тем самым выпускное давление. Соответственно, мембрана 28 фиксирует это уменьшение выпускного давления. Это позволяет регулирующей пружине 42 расшириться и передвинуть поршень 30 и правую часть рукоятки управления 32 в нижнее положение, относительно расположения на фиг.1, как показано на фиг.2. Это перемещение рукоятки управления 32 отодвигает клапанную тарелку 34 от отверстия клапана 20, что открывает регулирующий клапан 14. На фиг.2 показана клапанная тарелка 34 в нормальном, открытом рабочем положении. Прибор, настроенный таким образом, может проводить газ через проходное отверстие клапана 20 на выход 18 регулирующего клапана 14.

В стандартном регуляторе давления газа 10, показанном на Фиг.1, узел управления 26 также функционирует как перепускной клапан, как показано выше. Для этого узел управления 26 оснащен уравновешивающей пружиной 44 и выпускным клапаном 46. Мембрана 28 содержит отверстие 48, в середине которого, а также через поршень 30, проходит уплотняющая манжета 50. Уравновешивающая пружина 44 находится между поршнем 30 и мембраной 28 для того, чтобы в нормальном режиме эксплуатации смещать мембрану 28 относительно уплотняющей манжеты 50 для перекрытия отверстия 48. В случае возникновения неполадок, таких, как поломка рукоятки управления 32, клапанная тарелка 34 более не может напрямую контролировать узел управления 26, следовательно, входной поток передвигает клапанную тарелку 34 до предельно открытого положения. Это позволяет максимальному количеству газа попадать в привод 12. Таким образом, как только газ заполняет привод 12, давление на мембрану 28 возрастает, выдавливая мембрану 28 из уплотняющей манжеты 50, тем самым воздействуя на отверстие 48. Вследствие этого, газ проходит через отверстие 48 в мембрану 28 и по направлению к выпускному клапану 46. Выпускной клапан 46 состоит из стержня клапана 52 и оттяжной пружины 54, давящей в закрытом положении на стержень клапана 52, как показано на фиг.2. В случае, если давление внутри привода 12 и близлежащего выпускного клапана 46 достигает заданного предела, стержень клапана 52 смещается вверх относительно положения оттяжной пружины 54 и открывается, тем самым выпуская газ в атмосферу и уменьшая давление в регуляторе 10.

Производительность регулятора определяется объемом жидкости, которое он может пропустить, при этом поддерживая выпускное давление на заранее определенном уровне. В традиционном регуляторе давления газа 10, регулирующая пружина 42 изначально создает меньшую силу, растягиваясь и перемещая рукоятку управления 32 для открытия клапанного окна 20. Кроме того, как только регулирующая пружина 42 растягивается, мембрана 28 деформируется, что увеличивает площадь мембраны 28. Меньшее усилие, прикладываемое регулирующей пружиной 42, а также увеличившаяся площадь мембраны 28 при таком режиме работы приводит к тому, что усилие, созданное регулирующей пружиной 42 не может в достаточной мере уравновесить силу, производимую мембраной 28, что таким образом приводит к контрольному выпускному давлению, меньшему, чем то, что было изначально установлено пользователем. Этот феномен известен как "спад". Если возникает "спад", выпускное давление падает ниже установленного контрольного уровня, и регулятор давления газа 10 может работать неправильно. Как только выпускное давление падает, количество жидкости, пропускаемое в целях поддержания диапазона значений выходного давления, что также называют номинальной пропускной способностью, уменьшается. Таким образом, существует необходимость в увеличении эффективности стандартных регуляторов давления газа путем снижения или устранения эффекта "спада" в отношении способности регулятора поддерживать выпускное контрольное давление на уровне желаемого заданного давления и увеличивать до максимума объем жидкости, проходящей через регулирующий клапан.

Другой фактор, влияющий на производительность регулятора 10 - это воздействие силы входного давления на клапанную тарелку 34. Когда привод 12 находится в открытом положении, как показано на фиг.2, входное давление жидкости, проходящей через проходное отверстие клапана 20, давит на клапанную тарелку 34, смещая ее в открытое положение. Таким образом, мощность входного давления и его колебания могут влиять на эффективность работы привода 12 в контексте поддержания выходного давления на уровне заданных значений. Например, как только входное давление возрастает, для того, чтобы узел управления 26 передвинул клапанную тарелку 34 в сторону проходного отверстия клапана 20 и уменьшил поток жидкости, проходящий через клапан 14, необходимо более высокое выходное давление. Задача усложняется для регуляторов с большими размерами проходных отверстий с более высоким впускным давлением. В некоторых моделях, необходимо устанавливать регуляторы, имеющие меньшую номинальную производительность, чтобы избежать возникновения избыточного давления в частях системы, следующих за регулятором. Соответственно, существует необходимость в создании регуляторов давления газа, менее чувствительных к изменениям входного давления в проходном отверстии клапана.

Раскрытие изобретения

В одном аспекте, изобретение относится к жидкостным регуляторам, которые могут иметь клапан с первым входом, первым выходом и первым проходным отверстием, расположенным между первым входом и первым выходом, а также привод, соединенный с клапаном. Привод может состоять из кожуха, соединенного с клапаном, первой клапанной тарелки, расположенной внутри клапана и приспособленной для перемещения из закрытого положения, закрывающего первое проходное отверстие клапана в открытое положение, в отдалении от первого проходного отверстия клапана, и первой мембраны, расположенной внутри кожуха и разделяющей кожух на первую полость и вторую полость. Первая мембрана функционально связана с первой клапанной тарелкой, а первая полость кожуха находится в жидкостной связи с первым выходом клапана. Далее, жидкостный регулятор может иметь устройство, обеспечивающее нагрузку давлением, соединенное с клапаном и приводом. Устройство, обеспечивающее нагрузку давлением, может состоять из корпуса со вторым входом, вторым выходом и вторым проходным отверстием клапана (расположенным между вторым входом и вторым выходом), при этом второй вход находится в жидкостной связи с первым входом, а второй выход находится в жидкостной связи со второй полостью кожуха; колпака, соединенного с корпусом; второй клапанной тарелки (расположенной внутри корпуса и приспособленной для перемещения из закрытого положения, закрывающего второе проходное отверстие клапана в открытое положение, то есть, в отдалении от второго проходного отверстия клапана); второй мембраны (расположенной внутри колпака и делящей колпак на первую полость и вторую полость, функционально связанной со второй клапанной тарелкой); вторая полость колпака находится в жидкостной связи со вторым выходом; и с регулирующей пружиной (расположенной внутри второй полости колпака и совмещенной со второй мембраной). Вторая мембрана и регулирующая пружина могут быть настроены на перемещение второй клапанной тарелки в открытое положение, если давление на втором выходе падает, и в закрытое положение, если давление на втором выходе растет, поддерживая таким образом давление внутри второй полости привода приблизительно равным давлению нагрузки. Привод же может быть настроен на перемещение первой клапанной тарелки в открытое положение, если давление на первом выходе падает, и в закрытое положение, если давление на первом выходе растет, поддерживая таким образом давление на первом выходе приблизительно равным заданному давлению.

В другом аспекте, настоящее изобретение относится к жидкостным регуляторам, имеющим клапан и привод, соединенный с клапаном, где у клапана имеется первый вход, первый выход и первое проходное отверстие клапана, расположенное между первым входом и первым выходом, а у привода имеется первая клапанная тарелка (которая перемещается из закрытого положения, закрывающего первое проходное отверстие клапана, в открытое положение, то есть, в отдалении от первого проходного отверстия клапана), и первая мембрана, которая делит привод на первую полость и вторую полость. Первая полость находится в жидкостной связи с первым выходом клапана, где первая мембрана функционально связана с первой клапанной тарелкой, что обеспечивает ее перемещение из открытого положения в закрытое. Жидкостный регулятор давления можно улучшить, включив в него устройство, обеспечивающее нагрузку давлением, соединенное с клапаном и приводом, которое может состоять из корпуса со вторым входом; вторым выходом и вторым проходным отверстием клапана (расположенным между вторым входом и вторым выходом), при этом второй вход находится в жидкостной связи с первым входом, а второй выход находится в жидкостной связи со второй полостью привода; колпака, соединенного с корпусом; второй клапанной тарелки (расположенной внутри корпуса и приспособленной для перемещения из закрытого положения, закрывающего второе проходное отверстие клапана, в открытое положение, то есть, в отдалении от второго клапанного окна); второй мембраны (расположенной внутри колпака и делящей колпак на первую полость и вторую полость, функционально связанной со второй клапанной тарелкой, при этом первая полость колпака находится в жидкостной связи со вторым выходом; и с регулирующей пружиной (расположенной внутри второй полости колпака и совмещенной со второй мембраной). Вторая мембрана и регулирующая пружина могут быть настроены на перемещение второй клапанной тарелки в открытое положение, если давление на втором выходе падает, и в закрытое положение, если давление на втором выходе растет, поддерживая таким образом давление внутри второй полости привода приблизительно равным давлению нагрузки. Привод же с нагрузкой давлением на первую мембрану, может быть настроен на перемещение первой клапанной тарелки в открытое положение, если давление на первом выходе падает, и в закрытое положение, если давление на первом выходе растет, поддерживая таким образом давление на первом выходе приблизительно равным заданному давлению.

В еще одном аспекте, изобретение относится к жидкостным регуляторам, которые могут иметь клапан с первым входом, первым выходом и первым проходным отверстием клапана, расположенным между первым входом и первым выходом, а также привод, соединенный с клапаном. Привод может включать в себя первую клапанную тарелку, расположенную внутри клапана и приспособленную к перемещению из закрытого положения, закрывающего первое проходное отверстие клапана, в открытое положение, то есть, в отдалении от первого клапанного окна; первую мембрану, функционально связанную с первой клапанной тарелкой для перемещения первой клапанной тарелки из открытого положения в закрытое, при котором первая плоскость первой мембраны находится в жидкостной связи с первым выходом клапана. Жидкостный регулятор также может включать в себя устройство, обеспечивающее нагрузку давлением, соединенное с клапаном и приводом. В устройстве, обеспечивающем нагрузку давлением, может иметься второй вход и второй выход, где второй вход находится в жидкостной связи с первым входом, а второй выход находится в жидкостной связи со второй плоскостью первой мембраны. Устройство нагрузки давлением настроено на увеличение проходящего через него потока жидкости, если давление на втором выходе меньше, чем давление нагрузки и второе проходное отверстие клапана расположено между вторым входом и вторым выходом. Второй вход может находиться в жидкостной связи с первым входом, а второй выход может находиться в жидкостной связи со второй полостью корпуса. Устройство нагрузки давлением может быть настроено на увеличение потока проходящей через него жидкости, если давление на втором выходе падает, и на уменьшение потока проходящей через него жидкости, если давление на втором выходе растет, для поддержания давления на второй плоскости первой мембраны приблизительно равным давлению нагрузки. Привод может быть настроен на перемещение первой клапанной тарелки в открытое положение, если давление на первом выходе падает, и в закрытое положение, если давление на первом выходе растет, для поддержания давления на первом выходе приблизительно равным заданному значению.

Дополнительные аспекты изобретения определены в формуле изобретения данного патента.

Краткое описание чертежей

Фиг.1 - регулятор давления газа в боковом поперечном сечении, в закрытом положении;

Фиг.2 - регулятор давления газа, изображенный на фиг.1, в боковом поперечном сечении, в полностью открытом положении;

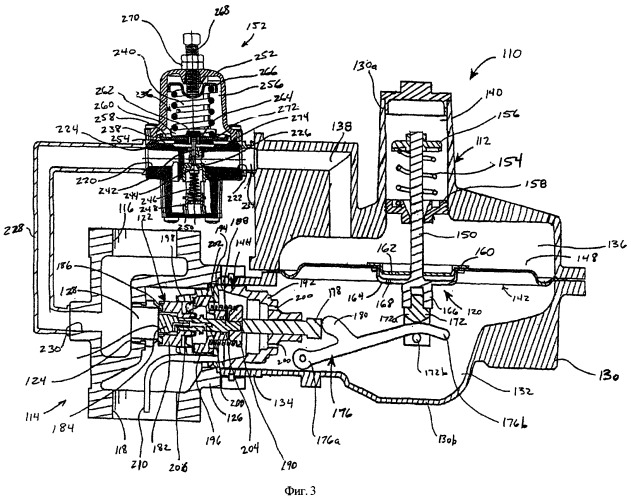

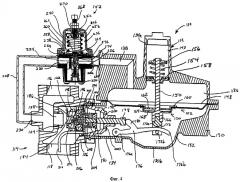

На фиг.3 показан регулятор давления газа в боковом поперечном сечении, с устройством нагрузки давлением и регулирующим запорным механизмом, в соответствии с данным описанием, в закрытом положении; и

Фиг.4 - регулятор давления газа, изображенный на фиг.3, в боковом поперечном сечении.

Осуществление изобретения

Несмотря на то, что, приведенный ниже текст содержит подробное описание множества различных вариантов осуществления изобретения, нужно понимать, что законную силу имеет объем изобретения, определенный в формуле изобретения, приведенной в конце этого патента. Следует также понимать, что подробное описание изобретения содержит только примеры, а не все возможные варианты воплощения данного изобретения, так как описание всех возможных вариантов было бы если не невозможным, то, по крайней мере, практически нецелесообразным. Многочисленные альтернативные варианты осуществления настоящего изобретения, которые могли бы реализовываться с помощью существующих технологий или технологий, которые будут разработаны после даты подачи этой заявки на патент, все равно попадают в объем притязаний, определенный формулой данного изобретения.

Следует также понимать, что, кроме случаев, когда некоторый термин специально определяется в этом документе отдельным предложением «Для целей настоящего описания термин « » должен означать …» или аналогичным

предложением, значение такого термина не ограничивается, ни явно, ни косвенно, простым и обыкновенным значением, и значение такого термина не должно ограничиваться каким-либо утверждением, приведенным в любом разделе этого описания изобретения (кроме формулы изобретения). Термины, перечисленные в формуле изобретения в конце этого документа, упоминаются в описании изобретения каждый в своем единственном значении лишь для ясности, чтобы не запутать читателя, и не предполагается, что такие термины, перечисленные в формуле изобретения, должны ограничиваться (подразумеваемым или иным образом) таким единственным значением. Наконец, кроме случаев, когда элемент формулы изобретения определяется с упоминанием слова «означает» и функцией без описания какой-либо структуры, не предполагается интерпретировать полное значение какого-либо элемента формулы изобретения на основании использования Свода законов США, раздел 35, §112, шестой абзац.

На Фиг.3 и 4 изображен регулятор давления газа 110, сконструированный в соответствии с одним из вариантов осуществления настоящего изобретения. Регулятор давления газа 110 состоит из привода 112 и регулирующего клапана 114. Регулирующий клапан 114 имеет вход 116, куда поступает газ, например, из газораспределительной системы, и выход 118, откуда поставляется газ, например, к объекту, имеющему один или более газовых приборов. Привод 112 соединен с регулирующим клапаном 114 и имеет узел управления 120 с таким управляющим элементом как клапанная тарелка 122. В условиях так называемого первого или нормального режима эксплуатации, узел управления 120 измеряет давление на выходе 118 регулирующего клапана 114, т.е. выпускное давление, и управляет положением клапанной тарелки 122 так, чтобы выпускное давление было приблизительно равным заранее определенному заданному значению - контрольному значению давления.

Далее, с отсылкой на фиг.3, регулирующий клапан 114 определяет размер соединительной части 124 и отверстия клапана 126. Соединительная часть 124 расположена между входом 116 и выходом 118 с проходным отверстием клапана 128. Для перемещения между входом 116 и выходом 118 газ должен пройти через проходное отверстие клапана 128 регулирующего клапана 114. Проходное отверстие клапана 128 можно извлечь из регулирующего клапана 114 и заменить другим проходным отверстием клапана, имеющим другой внутренний диаметр или конфигурацию трубы, для соответствия параметрам потока и эксплуатационным характеристикам регулирующего клапана 114 для конкретной области применения. В описываемом варианте осуществления, отверстие клапана 126 определяет размер отверстия, расположенного вдоль оси, перпендикулярной оси входа 116 и выхода 118 регулирующего клапана 114.

Привод 112 состоит из корпуса 130 и узла управления 120, как уже упоминалось выше. Корпус 130 состоит из верхней части корпуса 130а и нижней части корпуса 130b, скрепленных между собой, например, множеством скоб. Нижняя часть корпуса 130b изменяет размер контрольной полости 132 и отверстия привода 134. Отверстие привода 134 соединено с отверстием 126 регулирующего клапана 114 для обеспечения жидкостной связи между приводом 112 и регулирующим клапаном 114. Верхняя часть корпуса 130а определяет размер полости нагрузки давлением 136 и впускного отверстия 138. Кроме того, верхняя часть корпуса 130а имеет элемент башенного типа 140, в котором находится элемент узла управления 120, назначение которого будет описано ниже.

Узел управления 120 состоит из мембранного узла 142, диска и балансировочного узла 144. Мембранный узел 142 состоит из мембраны 148, поршня 150, устройства нагрузки давлением 152, блокирующей пружины 154, гнезда блокирующей пружины 156 и направляющей поршня 158. Устройство нагрузки давлением 152 заменяет регулирующую пружину 42 привода 12, изображенные на фиг.1, для применения силы нагрузки на мембрану 148 способом, который мы рассмотрим далее более подробно. Несмотря на то, что регулирующая пружина не показана на проиллюстрированном варианте осуществления привода 112, регуляторы давления прямого действия с нагрузкой давлением могут быть выполнены в модификации, включающей в себя регулирующие пружины и устройства нагрузки давлением одновременно с приводом для регулировки выходного давления. Мембрана 148 состоит из мембраны круглой формы, определяющей размер отверстия соответствующей центральной части. Мембрана 148 сделана из гибкого, практически воздухонепроницаемого материала, ее край плотно закреплен между верхней 130а и нижней 130b частями корпуса 130. Таким образом, мембрана 148 отделяет полость нагрузки давлением 136 от контрольной полости 132. Верхняя часть мембраны 160 расположена вверху мембраны 148 и определяет размер отверстия, расположенного концентрично с отверстием мембраны 148. Верхняя часть мембраны 160 также определяет размер выпускного отверстия 162, через которое обеспечивается жидкостная связь полости нагрузки давлением 136 с контрольной полостью 132, что мы рассмотрим далее более подробно.

В описываемом варианте осуществления, поршень 150 - это в общих чертах удлиненная стержневидная деталь, с частью уплотнительной манжеты 164 и траверсой 166. Часть уплотнительной манжеты 164 представляет собой вогнутую поверхность и имеет форму диска. Она располагается по окружности средней части поршня 150, прямо под мембраной 148. Верхняя часть мембраны 160 и уплотнительная манжета 164 скреплены между собой и/или с мембраной 148 в центральном отверстии, образовывая там перемычку. Уплотнительная манжета 164 определяет второе выпускное отверстие 168, через которое она взаимодействует с выпускным отверстием 162, обеспечивая жидкостную связь между полостями 132, 136. Траверса 166 включает в себя полость, вмещающую соединительную муфту 172, которая соединяется с частью диска и с узлом балансировки 144, для соединения узла мембраны 142 и диска и балансировочного узла 144, как будет описано далее.

Поршень 150 выдвигается вверх через отверстие в мембране 148 и верхнюю часть мембраны 160 соответственно. Верхняя выдвигающаяся часть поршня 150 скользит по полости 158 в направляющей поршня 158, которая обеспечивает соосность поршня 150 и оставшейся части узла управления 120. Гнездо блокирующей пружины 156 расположено в верхнем конце поршня 150, при этом блокирующая пружина 154 укреплена между гнездом пружины 156 и направляющей поршня 158. Блокирующая пружина 154, гнездо пружины 156 и направляющая поршня 158 расположены внутри элемента башенного типа 140 верхней части корпуса 130а. Направляющая поршня 158 ввинчивается в элемент башенного типа 140 и, таким образом, вращается, перемещаясь вдоль оси внутри элемента башенного типа 140 и корректируя натяжение блокирующей пружины 154. В качестве варианта или в дополнение к описанной выше конструкции, верхняя часть поршня 150 может быть ввинчена в гнездо блокирующей пружины 156, которая располагается вокруг него таким образом, что гнездо пружины 156 можно вращать вокруг поршня 150 и, таким образом, корректировать натяжение блокирующей пружины 154, или удалять для замены такой пружины 154. Блокирующая пружина 154 прикреплена к направляющей поршня 158. Пружина прикладывает силу, направленную вверх, к гнезду блокирующей пружины 156 и далее, к поршню 150 для обеспечения силы смещения в сторону закрытого или запертого положения регулятора 110 так, как это показано на фиг.3.

Давление, обеспечиваемое устройством нагрузки давлением 152, действует на контрольную полость 132, и измеряется мембраной 148. Как уже отмечалось, давление в полости 132 равно давлению на выходе 118 регулирующего клапана 114. Соответственно, усилие, создаваемое устройством нагрузки давлением 152, устанавливает выпускное давление на уровне заданного давления или контрольного давления для регулятора давления газа 110. Далее мы подробнее рассмотрим конфигурацию и функционирование устройства нагрузки давлением 152. Нужно отметить, что мембрана 148 установлена в перевернутом положении относительно мембраны 28, изобрежанной на фиг.1 и 2, т.к. давление нагрузки будет равным или большим, чем контрольное давление, и оно будет прикладывать силу к мембране 148 сверху вниз.

Узел мембраны 142 функционально соединяется с диском и балансировочным узлом 144, как упомянуто выше, через траверсу 166 поршня 150, соединительную муфту 172, и посредством рукоятки управления 176. Диск и балансировочный узел 144 включает шток привода 178, который приводится в действие рукояткой управления 176 и приводит в движение клапанную тарелку 122, перемещающуюся из открытого положения в закрытое и обратно, при сгибании мембраны 148 под влиянием изменения выходного давления. В частности, шток привода 178, как правило, представляет собой длинный стержень, торцевая поверхность которого соединена с рукояткой управления 176. Рукоятка управления 176 представляет собой слегка искривленный стержень с опорной точкой 176а и свободным концом 176b. Опорная точка 176а шарнирно соединена с нижней частью корпуса 130b и включает палец 180, имеющий скругленный конец и сцепляющийся с торцевой поверхностью штока привода 178. Свободный конец 176b расположен между верхней частью 172а и стержнем 172b соединительной муфты 172, которая соединена с хомутом 166 поршня 150. Таким образом, соединительная муфта 172 и рукоятка управления 176 функционально соединяют диск и балансировочный узел 144 с узлом мембраны 142.

Клапанная тарелка 122 диска и балансировочного узла 144 функционально соединяется со штоком привода 178, и содержит часть внешнего диска 182 и соосную часть внутреннего диска 184. Часть внешнего диска 182 имеет желоб, в который входит уплотнительная вставка 186, уплотняющая поверхность которой соединяется с выходом проходного отверстия клапана 128 и перекрывает поток жидкости через регулирующий клапан 114. Части диска 182 и 184 соединены со штоком привода 178 через отверстие регулирующего штока 188 и гнезда балансировочной пружины 190, эти элементы осуществляют прямолинейное движение при помощи направляющей штока 192, стопорной планки 194, стопорного кольца регулирующей мембраны 196 и корпуса регулирующего канала 198. Направляющая штока 192 без зазора входит во входное отверстие привода 134 и состоит из цилиндрической внутренней части, которая удерживает шток привода 178. Направляющая штока 192, кроме того, включает каналы 200, посредством которых создается участок пути, помещающий выход 118 в жидкостную связь с контрольной полостью 132, как будет показано ниже.

Направляющая штока 192 сцепляется со стопорной планкой 194, которая расположена между направляющей штока 192 и корпусом балансировочного канала 198, чтобы удерживать стопорную планку 194 и корпус балансировочного канала 198 на месте в входном отверстии клапана 126. Стопорная планка 194 обычно бывает круглой и включает центральное отверстие, через которое проходит шток балансировочного канала 188. Корпус регулирующего канала 198, как правило, цилиндрической формы и полый, он доходит до клапанного отверстия 128 и имеет внутренний диаметр, соответствующий размеру клапанной тарелки 122. Стопорное кольцо мембраны 196 расположено в пределах корпуса регулирующего канала 198 и отверстия стопорной планки 194 и удерживается на месте между поверхностью стопорной планки 194 и внутренним краем корпуса регулирующего канала 198. В пределах корпуса регулирующего канала 198 предусматривается регулирующая мембрана 202 в форме диска, с отверстием в центре. Регулирующая мембрана 198 сделана из гибкого, практически воздухонепроницаемого материала, и ее внешняя поверхность закрепляется между стопорным кольцом регулирующей мембраны 196 и корпусом регулирующего канала 198. Внутренняя грань центрального отверстия регулирующей мембраны 202 плотно закреплена между клапанной тарелкой 122 и штоком регулирующего канала 188. Клапанная тарелка 122, шток регулирующего канала 188 и шток привода 178 смещаются в сторону открытого положения регулирующего клапана 114 при помощи балансировочной пружины 204, расположенной между гнездом пружины 190 и опорной поверхностью стопорного кольца мембраны 196.

Регулирующая мембрана 202 передает усилие на клапанную тарелку 122 в направлении проходного отверстия клапана 118, чтобы компенсировать давление на клапанную тарелку 122, обусловленное входным давлением жидкости проходящей через проходное отверстие клапана 118. Внешний диаметр внутренней части диска 184 меньше, чем внутренний диаметр внешней части диска 182, это позволяет жидкости проходить в проходной канал 206 внутренней части диска 184 и в соответствующий проходной канал 208 внутри штока регулирующего канала 184. Канал 208 открывается во внутрь стопорного кольца мембраны 196, обеспечивая таким образом жидкостную связь поверхности регулирующей мембраны 202 напротив проходного отверстия клапана 118 с входным давлением, которое воздействует на клапанную тарелку 122. Компоненты диска и узла балансировки 144 настроены таким образом, чтобы создавать противодействующее давление на регулирующую мембрану 202, примерно равное по силе входному давлению на клапанную тарелку 122 и, таким образом, воздействие входного давления на узел мембраны 142 и, тем самым, обеспечить более точное регулирование выходного давления регулятором давления газа 110.

Обратная связь по выходному давлению передается в контрольную полость 132 привода 112 посредством трубки Пито 210 с точкой измерения на выходе 118 регулирующего клапана 114. Трубка Пито 210 проходит через входное отверстие клапана 126 и через отверстия в корпусе регулирующего канала 198 и стопорной планки 194 соответственно. Трубка Пито 210 передает выходное давление на внутреннюю часть направляющей штока 192, и в контрольную полость 132 посредством каналов 200 направляющей штока 192.

Как уже обсуждалось ранее, устройство нагрузки давлением 152 заменяет регулирующую пружину в приводе 112 и создает усилие, противоположное выходному давлению, и воздействующее на противоположную мембраны 148. В приведенном варианте реализации изобретения, устройство нагрузки давлением 52 реализовано в форме регулятора, в который поступает жидкость через вход 220 с входным давлением, и выпускает жидкость через выход 222 с заданным или желаемым давлением нагрузки. Вход 220 и выход 222 расположены в корпусе 224 регулятора 152 с проходным отверстием клапана 226, расположенным между входом 220 и выходом 222. Жидкость поступает на вход 220 через подающий трубопровод входного давления 228, противоположный конец которого соединен с каналом входного давления 230 регулирующего клапана 114. Подающий трубопровод 228 обеспечивает жидкостную связь между входом 220 регулятора 152 и внутренней частью регулирующего клапана 114 над проходным отверстием клапана 128. Верхняя часть корпуса 130а привода 112 модифицирована по сравнению с приводом 12 и включает в себя входное отверстие давления нагрузки 138, которое выходит в предохранительную полость 136 и соединено с выходом 222 регулятора 152 посредством канала 234, что обеспечивает жидкостную связь между выходом 222 с предохранительной полостью 136 и соответствующей поверхностью мембраны 148.

Узел управления 236 предусмотрен в регуляторе 152 для обеспечения давления на выходе 222 регулятора 152, т.е. давления нагрузки, в соответствии с требуемым давлением нагрузки, необходимым для привода 112 в целях поддержания заданного значения выходного давления. Узел управления 236 измеряет и регулирует давление нагрузки на регуляторе 152. В частности, узел управления 236 оснащен мембраной 238, регулирующей пружиной 240 и рукоятку управления или штоком клапана 242 с клапанной тарелкой 244. Стандартная клапанная тарелка 244 обычно состоит из цилиндрического корпуса и верхней частью в форме конуса или усеченного конуса, соединенного с рукояткой управления 242, и по размеру соответствует проходному отверстию клапана 226, чтобы пропускать или блокировать поток жидкости через блок клапанов 224. Клапанная пружина 246 расположена между нижней поверхностью клапанной тарелкой 244 и поверхностью фиксации стопора клапана 248, смещающего клапанную тарелку 244 в закрытое положение так, как это показано на рисунке. Клапанная пружина 246 позволяет клапанной тарелке 244 смещаться вниз, от клапанного отверстия 226 за счет силы регулирующей пружины 240 и пропускает жидкость через проходное отверстие клапана 226, как описано далее. Клапанная тарелка 244, клапанная пружина 246 и стопор клапана 248 укреплены внутри корпуса 224 перед проходным отверстием клапана 226 с помощью нижней пластины 250, закрепленной у нижнего открытого торца корпуса 224.

Регулятор 152 также имеет колпачок 252, закрывающий мембрану 238 и регулирующую пружину 240 над верхней частью корпуса 224. Мембрана 238 состоит из мембраны в форме диска, определяющей размер отверстия соответствующей центральной части. Мембрана 238 выполнена из гибкого, практически воздухонепроницаемого материала, ее край плотно закреплен между колпачком 252 и корпусом 224. Таким образом, мембрана 238 отделяет контрольную полость 254 регулятора 152 от полости колпачка 256 с регулирующей пружиной 240. Головка мембраны 258 и гнездо нижней пружины 260 расположены над мембраной 238 и определяют размер отверстия, расположенного соосно с отверстием мембраны 148. Стойка толкателя 262 с центральной втулкой и выступающим наружу фланцем, расположена на стороне контрольной полости мембраны 238, с втулкой, выступающей через отверстия мембраны 238, головкой 258 и гнездом пружины 260. Стойка толкателя 262 закреплена с помощью стопорной пружины 264, прижатой над втулкой и рядом с верхней поверхностью гнезда пружины 260.

Регулирующая пружина 240 расположена между нижним гнездом пружины 260 и верхним гнездом пружины 266, при этом верхнее гнездо пружины 266 при