Способ демонтажа кессонов с дефектными отвс из хранилища судов атомно-технологического обслуживания

Иллюстрации

Показать всеИзобретение относится к области ядерной энергетики, в частности к методам обращения с радиоактивными отходами, и может быть использовано при демонтаже кессонов с размещенными в них дефектными облученными тепловыделяющими сборками (ОТВС), находящимися в хранилищах судов атомного технологического обслуживания (АТО). В полость каждого кессона последовательно засыпают крупнокусковой полиэтилен, смесь фракций щебня, стальную дробь, а затем - гранулы сплава Вуда до уровня подвесок ОТВС, после чего вырезают кессон из трубной доски бака хранилища, нагревают до расплавления с последующим охлаждением и отверждением сплава Вуда, после чего приваривают подъемную крышку к верхнему торцу кессона и нагружают ее осевой растягивающей нагрузкой, затем выполняют кольцевую подрезку стенки кессона ниже расположения топливных частей ОТВС с недорезом стенки 0,3-0,4 мм, далее снимают осевую растягивающую нагрузку с подъемной крышки, подрывают кессон домкратами и перегружают с помощью перегрузочного контейнера в транспортный радиационно-защитный контейнер на хранение и переработку. Изобретение позволяет минимизировать выбросы радиоактивности в окружающую среду. 3 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к области ядерной энергетики, в частности к методам обращения с радиоактивными отходами, и может быть использовано при демонтаже кессонов с размещенными в них дефектными облученными тепловыделяющими сборками (ОТВС), находящимися в хранилищах судов атомного технологического обслуживания (АТО).

В настоящее время во временных хранилищах отработавшего ядерного топлива, размещенных, например, на плавучих технических базах и судах АТО находится большое количество дефектных ОТВС, загруженных ранее на временное хранение не в штатные пеналы, а в кессоны по причине высокой степени разрушенности этих ОТВС. К таким хранилищам относится, например, плавтехбаза «Лепсе», имеющая в баках хранилища кроме пеналов для ОТВС еще 8 кессонов. Эти кессоны первоначально были предназначены для хранения ионообменных фильтров или кассет со стержнями системы управления и защиты.

Для доступа ко всем кессонам через поворотную плиту хранилища имеется одно специальное отверстие диаметром 520 мм, закрытое защитной пробкой. Однако, из-за неприспособленности кессонов для хранения ОТВС при их загрузке невозможно было обеспечить ядерно-безопасный «шаг решетки», загрузка часто происходила с применением силового воздействия на ОТВС, что иногда приводило к повреждению топливной части ОТВС и ее подвески. Кроме того, в кессонах не исключена возможность наличия воды, а потому ОТВС относятся к категории аварийных и подлежат дальнейшему обращению по специально разработанной технологии с целью их переработки на предприятии радиохимического цикла.

Однако использование штатных способов обращения с отработавшим ядерным топливом, включающих захват ОТВС, втягивание их в перегрузочный контейнер и дальнейшее транспортирование на переработку невозможно по причине высокой степени дефектности и разрушенности. Вытягивание ОТВС с подобными дефектами из кессона может привести к их дальнейшему разрушению и неконтролируемому выделению в окружающую среду радиоактивных веществ, что отрицательно повлияет на радиационную безопасность для обслуживающего персонала и окружающей среды.

Известен способ по патенту РФ №2154864, по которому через загрузочное отверстие поворотной плиты в трубной доске вокруг каждого приваренного пенала с ядерно-безопасным «шагом решетки» между собой, вырезают кольцеобразную проточку, отделяют пенал от трубной доски и захватом пенала за его верхние технологические пазы извлекают пенал вместе с дефектной ОТВС с помощью «штатного» перегрузочного контейнера. Однако этот способ можно использовать только для ОТВС, находящихся в штатных пеналах, имеющих «шаг решетки» между собой, и он характеризуется осуществлением последовательной выгрузки пеналов с дефектными ОТВС.

Известен также способ по патенту РФ №2400847, наиболее близкий по технической сущности к заявляемому и принятый как прототип, по которому в защитной пробке загрузочного кессонного отверстия в поворотной плите выполняют отверстие, через которое, поворачивая плиту и поочередно совмещая это отверстие со всеми кессонами, в полость каждого кессона заливают до верхнего уровня топливной части ОТВС эпоксиакриловую композицию и выдерживают на время ее отверждения. Затем укладывают во все кессоны раствор бетона-консерванта, выполняют технологическую выдержку до полного затвердевания в течение 28 суток и поочередно удаляют кессоны из хранилища, для чего стропуют каждый кессон, вырезают сверху кессон из трубной доски и снизу из днища бака хранилища, выполнив под ним соответствующий вырез корпусной конструкции хранилища и судна, после чего перегружают его с помощью перегрузочной упаковки в транспортный радиационно-защитный контейнер, который передают на длительное хранение.

Недостатком способа по прототипу, несмотря на надежную фиксацию ОТВС в кессоне, является то, что как эпоксиакриловая композиция, так и различные бетонные консерванты, хотя и создают имобилизационный защитный барьер внутри кессона, но они после отверждения представляют вместе с ОТВС - монолитную единую конструкцию по всей высоте ОТВС и отделить их друг от друга невозможно, не разрушив ОТВС, тем более, что эти жидкотекучие композиции заполняют все каналы, прорези и другие отверстия ОТВС. Поэтому на предприятии переработки поштучно или все вместе выгрузить ОТВС представляется невозможным или весьма трудоемким, а для переработки в долгосрочной перспективе требуются инновационные технологии на НПО «Маяк».

Вторым недостатком этого способа является высокая трудоемкость в осуществлении в реальных условиях вырезки кессона из днища бака, при которой вначале вырезается днищевая часть корпуса судна, то есть обшивка с набором (защита хранилища, имеющая толщину 400÷450 мм, а также имеющиеся трубные коммуникации и т.д.) и только за тем возможно осуществить вырезку кессона из днища бака на высоте до 2,5÷3,0 м от стапельной плиты.

Задачей предполагаемого изобретения является разработка надежной и недорогой технологии демонтажа кессонов с дефектными ОТВС из хранилищ утилизируемых судов АТО, обеспечивающей ядерную безопасность.

Основным техническим результатом, благодаря которому обеспечивается выполнение поставленной задачи, является минимизация выбросов радиоактивности в окружающую среду.

Получение указанного технического результата обеспечивается за счет того, что по предлагаемому способу в полость каждого кессона последовательно засыпают крупнокусковой полиэтилен, смесь фракций щебня, стальную дробь, а затем - гранулы сплава Вуда до уровня подвесок ОТВС, после чего вырезают кессон из трубной доски бака хранилища, нагревают до расплавления с последующим охлаждением и отверждением сплава Вуда, после чего приваривают подъемную крышку к верхнему торцу кессона и нагружают ее осевой растягивающей нагрузкой, затем выполняют кольцевую подрезку стенки кессона ниже расположения топливных частей ОТВС с недорезом стенки 0,3-0,4 мм, далее снимают осевую растягивающую нагрузку с подъемной крышки, подрывают кессон домкратами и перегружают с помощью перегрузочного контейнера в транспортный радиационно-защитный контейнер на хранение и переработку.

Частными случаями заявленного способа являются:

- способ, отличающийся от заявленного тем, что высота заполнения крупнокусковым полиэтиленом конусной части объема кессона должна быть не ниже высоты топливной части ОТВС, высота заполнения цилиндрической части объема кессона смесью фракций щебня от 5 до 20 мм должна быть не менее 0,25 м, а высота заполнения гранулами сплава Вуда должна быть не менее 0,4;

- способ, отличающийся тем, что осевое растягивающее усилие подъемной крышки кессона составляет 1,1 от величины массы кессона с наполнителями;

- способ, отличающийся от заявленного тем, что габаритные размеры крупнокускового полиэтилена должны превышать на 3-5 мм величину максимальных просветов между внутренней конусной частью стенки кессона и наружной нижней частью ОТВС.

Благодаря использованию крупнокускового полиэтилена создается нижний защитный барьер в конусной части кессонов, характеризующийся следующими свойствами:

- надежная фиксация в кессоне размещенных в нем дефектных ОТВС за счет заклинивания крупнокускового полиэтилена между конусной стенкой кессона и наружной поверхностью топливной части ОТВС;

- исключение разрушений металлических конструкций топливной части ОТВС во время загрузки кессона полиэтиленом за счет его относительно малой плотности (0,9-0,939 г/см3) и малой твердости (1,7-2,3 кгс/см2 или 1,66-2,25·105 Па) по сравнению со сталью;

- полиэтилен имеет очень высокую химическую стойкость, отличается повышенной радиационной стойкостью, вследствие чего защитный барьер из полиэтилена не будет деградировать в условиях высокой радиации и сохранит свои защитные свойства;

- полиэтилен устойчив к ударным нагрузкам, поэтому этот барьер будет хорошей защитой топливной части ОТВС при транспортировке кессона;

- защитный барьер из полиэтилена не будет деградировать при температурах от -70°C до +120°C и сохранит свои защитные свойства при длительном хранении кессона в указанном интервале температур.

За счет засыпки смеси фракций щебня от 5 мм до 20 мм создается второй защитный барьер. Этот барьер позволяет заполнить возможные оставшиеся проходы между кусками полиэтилена и поверхностями топливных частей ОТВС, а также подготовить поверхность для создания третьего барьера. Основное назначение второго защитного барьера - обеспечение отсутствия просыпи стальной дроби из третьего защитного барьера.

Физические и химические свойства щебня из гранитных пород позволяют использовать его в качестве защитного барьера с высотой засыпки не менее 0,25 м, что гарантировано позволит ликвидировать просыпи дроби из третьего защитного барьера в зону топливной части ОТВС.

За счет засыпки стальной дроби создается третий защитный барьер, который одновременно является биологической защитой от излучения топливной части ОТВС и является подушкой для формирования четвертого барьера из гранул легкоплавкого сплава Вуда. Стальная дробь в настоящее время широко применяется в качестве биологической защиты на радиационно-опасных объектах. Высота засыпки дроби определяется расчетом.

Четвертый защитный барьер создается за счет засыпки гранул легкоплавкого сплава Вуда высотой не более 0,4 м до уровня подвесок ОТВС, последующего их расплавления и затвердевания. Основным назначением этого барьера является спайка и фиксация подвесок ОТВС между собой и со стенками кессона. В тоже время сплав Вуда является хорошей биологической защитой. Температура плавления сплава Вуда около +65°C. Такая температура плавления сплава Вуда позволяет осуществить процесс плавления технологически несложным способом. Сплав Вуда на порядок дороже стальной дроби, поэтому высота засыпки гранул выбрана не более 0,4 м, исходя из условий прочности спайки подвесок ОТВС со стенками кессона.

Выбранные материалы и последовательность формирования защитных барьеров в полости кессона с дефектными ОТВС позволяют:

- создавать биологическую защиту для работающего персонала;

- надежно зафиксировать дефектные ОТВС в полости кессона и тем самым подготовить кессон к вырезке и выгрузке из хранилища отработавшего ядерного топлива (ОЯТ), а также ликвидировать возможность возникновения самопроизвольной цепной реакции (СЦР);

- создать возможность переработки дефектных ОТВС в кессоне на ПО «Маяк». Так как температура плавления сплава Вуда +65°C, а все остальные материалы барьеров находятся в насыпном состоянии, поэтому ОТВС могут быть сравнительно легко извлечены из разрезанного механическим способом корпуса кессона;

- сократить на 28 суток время формирования барьеров и подготовки кессона с дефектными ОТВС для вырезки из хранилища по сравнению с выбранным прототипом.

Вырезка кессона из трубной доски хранилища, приваривание подъемной крышки к верхнему торцу кессона, нагружение ее осевой растягивающей нагрузкой, выполнение кольцевой подрезки стенки кессона ниже расположения топливных частей ОТВС с недорезом стенки 0,3-0,4 мм с последующим подрывом кессона домкратами позволяют:

- ликвидировать операции по выполнению отверстия в корпусной конструкции хранилища судна, вырезки кессона из днища бака;

- снизить трудоемкость технологического процесса за счет ликвидации вышеуказанных операции и соответственно дозовые нагрузки на персонал, а также соответственно сократить номенклатуру технологического оборудования и инструмента;

- недорез стенки кессона на величину 0,3÷0,4 мм гарантирует, что кромка режущего инструмента не врежется в топливную часть ОТВС.

Сущность изобретения поясняется следующими графическими фигурами:

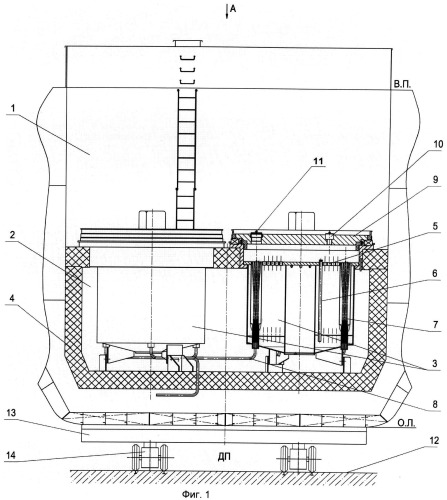

Фиг.1 - Поперечный разрез хранилища с расположением кессонов с дефектными ОТВС в баках судна АТО, установленного на стапельной плите.

Фиг.2 - Вид А, вид сверху на баки хранилища.

Фиг.3 - Засыпка крупнокускового полиэтилена, смеси фракции щебня, дроби металлической и гранул легкоплавкого сплава Вуда.

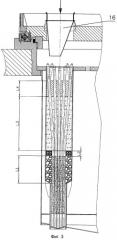

Фиг.4 - Продольный разрез кессона с дефектными ОТВС.

Фиг.5 - Схема установки нагревательного устройства для расплавления гранул легкоплавкого сплава Вуда.

Фиг.6 - Подъемная крышка, приваренная к верхнему торцу кессона.

Фиг.7 - Подрезка стенки кессона до толщины 0,3-0,4 мм подрезным устройством.

Фиг.8 - Установка подрывного устройства с домкратами.

Фиг.9 - Загрузка кессона в перегрузочный защитный контейнер и в транспортный радиационно-защитный контейнер.

Хранилище ОТВС (фиг.1) судна АТО состоит из помещения обслуживания 1 хранилища, т.е. надбакового помещения, и непосредственно хранилища 2, которые заключены в прочный водонепроницаемый отсек в корпусе судна. В хранилище 2 находятся баки 3, размещенные в общую биологическую защиту 4.

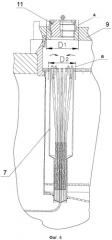

Каждый бак имеет приваренную сверху трубную доску 5, в которую вварены концентричными рядами пеналы 6 в виде стаканов, содержащих ОТВС, и равномерно по периферии баков расположены кессоны 7, в которых размещены дефектные ОТВС. Каждый кессон имеет внутренние диаметры d1=485 мм в верхней части и d2=290 мм в нижней. Кессоны вварены в трубную доску заподлицо с ней и не снабжены технологическими пазами для захвата за них при удалении кессонов из баков. Внизу кессоны соединены сваркой с днищем бака 3 и имеют на торце выводную трубу 8 водяного охлаждения с выходом вне бака. Над каждым баком на определенном расстоянии от трубной доски установлена поворотная плита 9 с загрузочным кессонным отверстием, закрытым защитной пробкой 11. Вращая поворотную плиту, это отверстие можно поочередно устанавливать над отверстиями всех кессонов, размещенных в баке. На плите также имеются загрузочные отверстия для пеналов, закрытые защитными пробками 10. Поворотные плиты снабжены поворотными наводящими устройствами 15, позволяющими избирательно открывать доступ, как к пеналам, так и кессонам, сняв соответствующую защитную пробку.

Предлагаемый способ осуществляется следующим образом:

В хранилище судна АТО, подлежащего утилизации и установленного на стапельной плите 12, непосредственно на доковых опорных устройствах 13 стапельных тележек 14 после поштучной выгрузки ОТВС из пеналов бака и проверки установки всех защитных пробок 10, приступают к демонтажу кессонов с дефектными ОТВС.

Для этого вращением плиты 9 центрируют защитную пробку 11 относительно соответствующего кессона, снимают пробку 11 и через воронку 16 (фиг 2, 3) производят засыпку крупнокускового полиэтилена до уровня L1, соответствующего наиболее поднятой топливной части из всех ОТВС, имеющихся в кессоне. При этом, процесс засыпки контролируют посредством телекамеры, размещенной в свободном пространстве между поворотной плитой и трубной доской бака. Контроль уровня засыпки крупнокускового полиэтилена контролируют телекамерой, размещенной в пространстве кессона на уровне L1.

Далее производят засыпку полости кессона через поворотную воронку 16 фракций щебня от 5 мм до 20 мм на величину L2, равную по высоте засыпки 0,250 м. Процесс засыпки и уровень засыпки контролируют телекамерами, на уровне L2.

Через поворотную воронку 16 производят засыпку полости кессона стальной дробью на величину L3 (определяют расчетом биологической защиты). Процесс засыпки и уровень засыпки контролируют телекамерами на уровне L3.

Засыпку гранул легкоплавкого сплава Вуда в полость кессона производят через поворотную воронку 16 на величину L4, равную высоте засыпки 0,4 м.

Процесс и уровень засыпки компонентов контролируется телекамерами. Проверку уровня заполнения кессона компонентами проводят также с помощью мерной линейки (щупа), замеренного от наружной поверхности поворотной плиты, сопоставив их с расчетными данными.

Указанным способом формируют защитные барьеры во всех кессонах хранилища ОТВС.

После формирования защитных барьеров в кессонах расточным станком, установленным на поворотной плите 9, (фиг.4) растачивают в ней отверстие D1, (по линии резания А) вокруг защитной пробки 11 диметром больше наружного диаметра кессона. Станок демонтируют и через полученное отверстие производят с помощью ручного инструмента отгибку подвесок ОТВС, выступающих за габаритный диаметр кессона, во внутреннюю зону кессона. Контроль осуществляют с помощью телекамеры и визуально. Затем расточным станком, установленным на поворотной плите 9, вырезают кольцевое отверстие D2 (по линии резания Б), вокруг наружной стенки кессона из трубной доски. Контроль осуществляют с помощью телекамеры.

В образовавшееся кольцевое отверстие D2 через отверстие D1 вводят нагревательное устройство 17 (фиг.5) с упором на поворотную плиту 9 и расплавляют гранулы легкоплавкого сплава Вуда 18 при температуре не менее +65°C (температура плавления) с выдержкой по времени до полного расплавления всей массы сплава Вуда. Контроль осуществляют с помощью телекамеры и щупа. После затвердевания сплава Вуда нагревательное устройство демонтируют из зоны кессона.

Затем устанавливают через отверстие диаметром D1 на торец верхней части кессона (фиг.6) с использованием рым-болта 31 крышку подъемную 19 и приваривают ее к кессону 7. Контроль этого процесса осуществляют с помощью телекамеры и визуально.

Подрезку кессона до толщины 0,3÷0,4 мм производят подрезным устройством 20 (фиг.7), которое монтируется на поворотной плите 9, а его рабочая часть вместе с режущим инструментом опускается в зону подрезки через отверстие D1 и кольцевое отверстие D2. На подъемной крышке 19 рым-болт 31 заменяют на тяговую подвеску 21 (в то же резьбовое отверстие) и нагружают осевым усилием P1 равным 1,1 от массы кессона с наполнителями, динамометрическим ключом с достижением расчетного крутящего момента.

После этого начинают процесс подрезки кессона. Контроль этой технологической операции производится с помощью телекамеры.

После окончания операции подрезки стенки кессона демонтируют тяговую подвеску из подъемной крышки и подрезное устройство из зоны кессона.

На поворотную плиту 9 устанавливают подрывное устройство 22 (фиг.8), в паз подъемной крышки 19 заводят грузовые тяги 23 и производят операцию подрыва домкратами 24. В результате кессон с дефектными ОТВС в зоне реза отделяется от оставшейся в баке конструкции. Контроль этой операции производится с помощью телекамеры или визуально. Усилие подрыва определяется расчетным методом с учетом недореза стенки кессона 0,3÷0,4 мм.

Затем для загрузки вырезанного кессона с дефектными ОТВС в перегрузочный контейнер, в резьбовое гнездо подъемной крышки закручивают рым-болт 31 (фиг.9). На поворотную плиту 9 устанавливают корпус перегрузочного защитного контейнера 25 соосно кессону 7 и стропуют кессон за рым-болт 31 к стропу подъемного крана. С помощью подъемного крана кессон 7 заводится в корпус контейнера 25 и устанавливается на боковые винтовые фиксаторы 32. После этого, производят демонтаж стропа 26 из рым-болта 31 подъемной крышки 19 кессона 7, устанавливают корпус контейнера 25 на нижнюю крышку 27 с помощью грузовой траверсы 28 и закрепляют нижнюю крышку к корпусу контейнера. Затем на корпус контейнера устанавливают и закрепляют верхнюю крышку 29 контейнера.

Собранный защитный перегрузочный контейнер транспортируется на загрузку кессона с дефектными ОТВС в транспортный радиационно-защитный контейнер 30 и после выполнения операций загрузки и его герметизации передается на длительное сухое хранение или переработку на ПО «Маяк».

Создание защитных барьеров внутри кессонов с деформированными ОТВС заявленным способом, дальнейшее удаление всех кессонов из баков хранилища, загрузка их в защитный перегрузочный контейнер и последующая загрузка в транспортные радиационно-защитные контейнеры обеспечивает при выполнении такой технологии минимальные выбросы радиоактивности в окружающую среду, сохранность дефектного ОЯТ до начала переработки, безопасность персонала, устранение угрозы возникновения СЦР, возможность переработки дефектного ОЯТ в кессонах на ПО «Маяк» и сокращение всего производственного цикла на 28 суток.

1. Способ демонтажа кессонов из хранилища судов атомного технологического обслуживания с нештатно размещенными в них дефектными ОТВС путем создания внутри каждого кессона иммобилизационного барьера, последующей вырезки и загрузки кессона в транспортный защитный контейнер, отличающийся тем, что предварительно в полость каждого кессона последовательно засыпают на расчетные уровни крупнокусковой полиэтилен, смесь фракций щебня и стальную дробь, а затем - гранулы сплава Вуда до уровня подвесок ОТВС, после чего, вырезав кессон из трубной доски, сначала нагревают его до расплавления сплава Вуда, а затем охлаждают до отверждения, после чего приваривают подъемную крышку к верхнему торцу кессона, нагружают ее осевой растягивающей нагрузкой, и выполняют кольцевую подрезку стенки кессона ниже расположения топливных частей ОТВС с недорезом стенки 0,3-0,4 мм, далее снимают осевую растягивающую нагрузку с подъемной крышки, подрывают кессон домкратами и перегружают с помощью перегрузочного контейнера в транспортный радиационно-защитный контейнер на временное хранение и переработку.

2. Способ по п.1, отличающийся тем, что высота заполнения крупнокусковым полиэтиленом конусной части объема кессона должна быть не ниже высоты топливной части ОТВС, высота заполнения цилиндрической части объема кессона смесью фракций щебня от 5 до 20 мм должна быть не менее 0,25 м, а высота заполнения гранулами сплава Вуда должна быть не менее 0,4 м.

3. Способ по п.1, отличающийся тем, что осевое растягивающее усилие подъемной крышки кессона составляет 1,1 от величины массы кессона с наполнителями.

4. Способ по п.1, отличающийся тем, что габаритные размеры крупнокускового полиэтилена должны превышать на 3-5 мм величину максимальных просветов между внутренней конусной частью стенки кессона и наружной нижней частью ОТВС.