Массообменный сепарационный элемент (варианты) и массообменная колонна (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к конструкциям массообменных колонн, предназначенных для проведения тепломассообменных процессов в системе газ (пар) - жидкость, и может найти применение в процессах ректификации, абсорбции, очистки и осушки природного газа в химической, нефтяной, газовой и других отраслях промышленности. Массообменный сепарационный элемент включает обечайку с перфорацией, завихритель потока, каплесъемник, размещенный над кромкой обечайки, и каплеотбойник. Согласно первому варианту группы изобретений каплеотбойник выполнен в виде полого диффузорообразного элемента, внутри которого с зазором расположен каплесъемник. При этом сечение для выхода газа каплеотбойника выполнено, по крайней мере, не меньше чем сечение внутренней части каплесъемника. Согласно второму варианту группы изобретений перфорация обечайки выполнена в виде продольных щелей, которые с наружной стороны обечайки закрыты направляющими элементами, выполненными в виде полуцилиндра, образующие которого примыкают к обечайке вдоль всей продольной щели. При этом верхний торец полуцилиндра закрыт глухой или перфорированной крышкой, а нижний торец открыт. Согласно другим вариантам группы изобретений массообменная колонна включает вертикальный корпус с патрубками подвода и отвода газа и жидкости и содержит, по крайней мере, одно распределительное полотно, имеющее отверстия для прохода газа или пара, с установленным над ним полотном с сепарационными элементами, приемные и сливные устройства. Согласно третьему варианту группы изобретений сепарационные элементы выполнены по любому из предложенных вариантов, либо в их комбинации. Согласно четвертому варианту группы изобретений отверстия для прохода газа или пара распределительного полотна выполнены в виде патрубков, при этом один из торцов каждого патрубка заглушен и снабжен продольными прорезями и расположен над распределительным полотном или под распределительным полотном. Согласно пятому варианту группы изобретений отверстия для прохода газа или пара распределительного полотна выполнены в виде патрубков. При этом над верхним торцом каждого патрубка установлен рассекатель. Техническим результатом заявленной группы является снижение уноса капель жидкости с газовым потоком и, как следствие, повышение производительности и эффективности устройства. 5 н. и 12 з.п. ф-лы, 15 ил.

Реферат

Изобретение относится к конструкциям массообменных колонн, предназначенных для проведения тепломассообменных процессов в системе газ (пар) - жидкость, и может найти применение в процессах ректификации, абсорбции, очистки и осушки природного газа в химической, нефтяной, газовой и других отраслях промышленности.

Известен центробежный сепарационный элемент (см. патент РФ на изобретение №2140317, B01D 45/12, опубл. 27.10.1999 в бюл. №30), включающий обечайку с ловушкой отделенной жидкости и завихритель, при этом внутри обечайки соосно ей размещено полое тело цилиндрической формы, а ловушка для улавливания отделенной жидкости представляет собой кольцо с вертикальными бортами.

Общими признаками известного и предлагаемого устройств являются: обечайка, завихритель потока и каплесъемник.

Недостатком известного устройства является невысокая эффективность сепарации и массообмена из-за большого содержания капельной жидкости в газе на выходе центробежного элемента вследствие вторичного уноса, вызванного осаждением части капель на наружную поверхность полого тела и поступлением на нее в виде пленки части жидкости из внутренней полости полого тела, а также недостаточно высокая производительность устройства вследствие организации рециркуляции части потока.

Наиболее близким по технической сущности и достигаемому техническому результату к предлагаемому устройству по первому варианту является массообменный сепарационный элемент (см. патент РФ на полезную модель №97651, B01D 3/20, опубл. 20.09.2010 в бюл. №26), включающий обечайку с завихрителем потока и размещенный над кромкой обечайки каплесъемник, выполненный в виде U-образного дефлектора с вертикальными бортовыми поверхностями, при этом часть обечайки выполнена перфорированной, а на каплесъемнике установлен каплеотбойник.

Общими признаками известного и предлагаемого устройств являются: обечайка с перфорацией, завихритель потока, каплесъемник, размещенный над кромкой обечайки, и каплеотбойник.

Недостатком известного устройства является вторичный унос капель жидкости с газовым потоком вследствие выполнения каплеотбойника в форме конфузора, что приводит к снижению эффективности и производительности массообменного сепарационного элемента, т.к. капли жидкости, поступающие вместе с газом на каплесъемник, принимают траекторию движения газового потока и уносятся из каплеотбойника.

Известен контактный элемент для тепломассообменных аппаратов (см. заявку РФ на изобретение №2005107479, B01D 3/30, опубл. 27.08.2006 в бюл. №24), содержащий осевой завихритель и обечайку с отверстиями, в которые вставлены открытым торцом полые лопасти, при этом полые лопасти снабжены отверстием в виде продольной щели, кромки которой отогнуты в разные стороны.

Общими признаками известного и предлагаемого устройств являются: обечайка с прорезями и завихритель.

Недостатком известного устройства является вторичный унос жидкой фазы вместе с газовым потоком вследствие отсутствия отбойника жидкости, а также сложность конструкции.

Наиболее близким по технической сущности и достигаемому техническому результату к предлагаемому устройству по второму варианту является контактный элемент, установленный в тепломассообменном аппарате (см. патент РФ на изобретение №2122881, B01D 3/30, опубл. 10.12.1998), содержащий завихритель потока, окруженный цилиндрической обечайкой, и соосно расположенную относительно цилиндрической обечайки сепарационную обечайку, выполненную с прорезями, снабженными направленными во внутрь обечайки пластинами, а также переливную трубу, размещенную по центру внутри обечаек, при этом над сепарационной обечайкой установлен отбойник.

Общими признаками известного и предлагаемого устройств являются: обечайка с перфорацией и направляющими элементами, завихритель потока и каплесъемник, размещенный над кромкой обечайки.

Недостатком известного устройства является вторичный унос жидкости через прорези сепарационной обечайки, а также унос жидкости за счет дробления газовых потоков, содержащих жидкость и вылетающих из прорезей, о рядом расположенные поверхности обечайки колонны или такого же элемента, вследствие чего устройство имеет низкую эффективность сепарации, особенно при высоких нагрузках по жидкости и газу.

Техническим результатом предлагаемого массообменного сепарационного элемента по обоим вариантам является снижение уноса капель жидкости с газовым потоком и, как следствие, повышение производительности и эффективности устройства.

Указанный технический результат для массообменного сепарационного элемента по первому варианту достигается тем, что в массообменном сепарационном элементе, включающем обечайку с перфорацией, завихритель потока, каплесъемник, размещенный над кромкой обечайки, и каплеотбойник, согласно изобретению каплеотбойник выполнен в виде полого диффузорообразного элемента, внутри которого с зазором расположен каплесъемник, при этом сечение для выхода газа каплеотбойника выполнено, по крайней мере, не меньше, чем сечение внутренней части каплесъемника.

Кроме того, перфорация обечайки выполнена в виде продольных щелей, которые с наружной стороны обечайки закрыты направляющими элементами, выполненными в виде полуцилиндра, образующие которого примыкают к обечайке вдоль всей продольной щели, при этом верхний торец полуцилиндра закрыт глухой или перфорированной крышкой, а нижний торец открыт.

Кроме того, проходное сечение продольных щелей выполнено уменьшающимся по ходу движения потока.

Кроме того, диффузорообразный элемент может иметь форму усеченного конуса или полусферического колпака.

Кроме того, основание диффузорообразного элемента может быть выполнено в виде, по меньшей мере, трехгранной призмы, переходящей в форму усеченного конуса.

Кроме этого, каплеотбойник может быть выполнен из пористого материала или может иметь перфорацию.

Снабжение массообменного сепарационного элемента каплеотбойником в виде полого диффузорообразного элемента позволяет снизить скорость потока на выходе сепарационного элемента и, тем самым, уменьшить гидравлические потери на образование вихрей на выходе потока из сепарационного элемента, вследствие чего общее гидравлическое сопротивление сепарационного элемента с каплеотбойником в виде полого диффузорообразного элемента остается без изменения либо снижается по сравнению с известными аналогами каплеотбойника. Также это позволяет снизить вторичный унос жидкости, т.к. капли жидкости, двигаясь вместе с закрученным газовым потоком, оседают на внутренней поверхности диффузорообразного элемента и стекают с него. Таким образом, количество унесенной жидкости дополнительно снижается, а также снижается гидравлическое сопротивление устройства, в котором они установлены.

Выполнение диффузорообразного элемента в форме усеченного конуса, полусферического колпака или призмы, переходящей в усеченный конус, позволяет обеспечить улавливание капель жидкости без повышения гидравлического сопротивления устройства.

Выполнение перфорации обечайки в виде продольных щелей, снабженных направляющими элементами, позволяет уменьшить скорость потока на выходе сепарационного элемента и, следовательно, уменьшить вторичный унос капельной жидкости, выходящей из перфорации вместе с газовым потоком, что позволяет обеспечить эффективную работу устройства при повышенных нагрузках по жидкости.

Выполнение проходного сечения продольных щелей уменьшающимся по ходу движения потока позволяет эффективно использовать сечение продольных щелей для отвода жидкости и снизить количество газа, проходящего через продольные щели, что снижает унос жидкости вместе с газом, выходящим из продольных щелей.

Выполнение каплеотбойника из пористого материала обеспечивает коалесцирование (укрупнение) капель жидкости, поступающих вместе с газом из отверстия каплесъемника, и, соответственно, более эффективный отвод уловленной жидкости из устройства, что позволяет снизить вторичный унос капельной жидкости.

Выполнение каплеотбойника с перфорацией позволяет отвести часть газа, движущуюся вращательно-поступательно вниз по внутренней поверхности каплеотбойника, через перфорацию обечайки, что снижает количество и скорость газа через кольцевой зазор между каплеотбойником и каплесъемником, что в свою очередь снижает унос капельной жидкости вместе с газом, выходящим на нижнем торце каплеотбойника.

Указанный технический результат для массообменного сепарационного элемента по второму варианту достигается тем, что в массообменном сепарационном элементе, включающем обечайку с перфорацией и направляющими элементами, завихритель потока и каплесъемник, размещенный над кромкой обечайки, согласно изобретению перфорация обечайки выполнена в виде продольных щелей, которые с наружной стороны обечайки закрыты направляющими элементами, выполненными в виде полуцилиндра, образующие которого примыкают к обечайке вдоль всей продольной щели, при этом верхний торец полуцилиндра закрыт глухой или перфорированной крышкой, а нижний торец открыт.

Заявляемая совокупность признаков массообменного сепарационного элемента по второму варианту позволяет уменьшить скорость потока на выходе сепарационного элемента и, следовательно, уменьшает вторичный унос капельной жидкости, выходящей из перфорации вместе с газовым потоком, в результате чего увеличивается производительность устройства по газу и жидкости.

Известно устройство для очистки газа от капель (см. патент РФ на изобретение №2050980, B04C 3/04, B01D 45/12, опубл. 27.12.1995), включающее вертикальный корпус с установленными на горизонтальном полотне вихревыми сепарационными элементами, между которыми размещены дополнительные патрубки с перфорацией в виде отверстий или щелей, заглушенные на верхнем конце, при этом верхний конец дополнительных патрубков расположен ниже верхнего конца сепарационных элементов, а внутри дополнительных патрубков размещен дефлектор с возможностью возвратно-поступательного перемещения.

Общими признаками известного и предлагаемого устройств является вертикальный корпус и горизонтальное полотно с сепарационными элементами.

Известное устройство не обеспечивает эффективный массообмен между средами, так как основной поток газа, проходя центробежные элементы, уносится, захватывая при этом значительное количество капельной жидкости, и чем выше производительность, тем выше вторичный унос жидкой фазы вместе с газовым потоком и ниже эффективность, вследствие чего известное устройство не может быть эффективно использовано при высоких нагрузках по газу и жидкости.

Также известна колонна для контактирования газа и жидкости (см. патент ЕАПВ №000131, B01D 3/26, B01D 3/22, опубл. 27.08.1998) с патрубками подвода и отвода газа и жидкости, содержащая, по крайней мере, одну горизонтальную тарелку, состоящую из верхнего горизонтального полотна и нижнего горизонтального полотна, которые образуют пространство для подвода жидкости, а также вертикальное устройство для контактирования и сепарации в виде трубы с открытыми торцами, проходящей через верхнее и нижнее горизонтальные полотна и снабженной устройством для нагнетания жидкости, приемные и сливные устройства.

Общими признаками известного и предлагаемого устройств являются:

- вертикальный корпус с патрубками подвода и отвода газа и жидкости,

- верхнее и нижнее горизонтальные полотна,

- центробежные сепарационные элементы,

- приемные и сливные устройства.

Недостатком известной колонны является высокое гидравлическое сопротивление, обусловленное необходимостью создания дисперсного потока, за счет нагнетания жидкости из пространства между горизонтальными полотнами через отверстия небольшого сечения устройств для нагнетания жидкости потоком газа, поступающим с нижнего горизонтального полотна.

Наиболее близкой по технической сущности и достигаемому техническому результату к предлагаемой массообменной колонне является колонна для контактирования газа и жидкости (см. патент US №5885488, B01F 3/04, опубл. 23.03.1999), включающая вертикальный корпус с патрубками подвода и отвода газа и жидкости, распределительные ступени в виде ситчатых тарелок, над каждой из которых расположена горизонтальная ступень с центробежными сепарационными элементами, каждый их которых выполнен в виде патрубка с завихрителем и каплесъемником, приемные и сливные устройства.

Общими признаками известной и предлагаемой массообменных колонн являются:

- вертикальный корпус с патрубками подвода и отвода газа и жидкости,

- распределительное полотно с установленным над ним полотном с сепарационными элементами,

- приемные и сливные устройства.

Недостатком известного устройства является вторичный унос жидкостной пленки, повышенное гидравлическое сопротивление устройства и недостаточно высокая эффективность массообмена. В известной колонне при малых расходах жидкости и высоких расходах газа поступающая из приемных устройств на распределительное полотно жидкость сразу же уносится с газом из ближайших к приемному устройству отверстий. На полотне организуется прямоточный режим взаимодействия фаз. Т.е. жидкость контактирует только с частью газа, поступающего через самые ближние к приемному устройству отверстия, что снижает эффективность массообмена на полотне. Кроме того, из-за уноса всей жидкости только с части распределительного полотна вблизи приемных устройств, сепарационные элементы загружены жидкостью неравномерно - наиболее нагружены жидкостью элементы, расположенные вблизи приемного устройства массообменного полотна. На этих центробежных элементах вторичный унос жидкости на следующее распределительное полотно может быть в 2…5 раз больше по сравнению с другими сепарационными элементами полотна, что снижает допустимые нагрузки газа и жидкости массообменной колонны в целом. Кроме того, при увеличении расхода газа в известной колонне резко возрастает капельный унос жидкости вместе с газом с распределительного полотна на полотно с сепарационными элементами, что приводит к увеличению загрузки жидкостью сепарационной ступени и снижению максимальных рабочих нагрузок массообменной колонны в целом.

Технический результат предлагаемой массообменной колонны по всем вариантам заключается в увеличении производительности и эффективности массообменного аппарата за счет равномерной загрузки полотна с сепарационными элементами и снижения вторичного уноса жидкости с газом.

Указанный технический результат для массообменной колонны по первому варианту достигается тем, что в массообменной колонне, включающей вертикальный корпус с патрубками подвода и отвода газа и жидкости, содержащей, по крайней мере, одно распределительное полотно, имеющее отверстия для прохода газа (пара), с установленным над ним полотном с сепарационными элементами, приемные и сливные устройства, согласно изобретению сепарационные элементы выполнены по любому из п.п.1-8 формулы или сепарационные элементы выполнены по п.9 формулы, или сепарационные элементы выполнены по любому из п.п.1-8 формулы в комбинации с сепарационными элементами, выполненными по п.9 формулы, которые установлены по периметру полотна.

Кроме того, по крайней мере, одно сливное устройство выполнено в виде сливного патрубка и расположено между сепарационными элементами полотна и, по крайней мере, одно приемное устройство выполнено в виде приемного кармана, расположенного на распределительном полотне, при этом нижний торец сливного патрубка установлен в этом приемном кармане.

Кроме того, сепарационные элементы, выполненные по любому из п.п.1-8 формулы, установлены примыкающими каплеотбойниками друг к другу.

Кроме того, на верхнюю часть каплеотбойников сепарационных элементов, выполненных по любому из п.п.1-8, насажен отбойный элемент в виде пластины или сетки.

Установка в массообменной колонне сепарационных элементов по первому варианту (по п.п.1-8 формулы) позволяет увеличить производительность устройства по газу и жидкости, а также массообменную эффективность колонны за счет снижения капельного уноса жидкости с полотна с сепарационными элементами на вышележащее распределительное полотно.

Установка в массообменной колонне сепарационных элементов по второму варианту (по п.9 формулы) позволяет увеличить производительность устройства по газу и жидкости, а также массообменную эффективность колонны за счет снижения капельного уноса жидкости с полотна с сепарационными элементами на вышележащее распределительное полотно. Кроме того, это позволяет снизить минимально допустимое расстояние между полотном с сепарационными элементами и распределительным полотном и, соответственно, снизить высоту массообменной колонны и ее стоимость.

Установка в массообменной колонне сепарационных элементов по первому варианту (по п.п.1-8 формулы) в комбинации с элементами по второму варианту (по п.9 формулы), установленными по периметру полотна, позволяет более равномерно распределить газовый поток перед распределительным полотном и, соответственно, увеличить эффективность контакта газовой и жидкой фаз.

Расположение между сепарационными элементами сливного устройства в виде сливного патрубка, нижний торец которого установлен в приемном кармане распределительного полотна, позволяет при малых расходах жидкости и больших расходах газа более равномерно распределить жидкость на распределительном полотне и равномерно загрузить все сепарационные элементы полотна, что позволяет снизить вторичный унос жидкости с полотна с сепарационными элементами и повысить эффективность массообмена в колонне.

Установка сепарационных элементов по первому варианту (по п.п.1-8 формулы), примыкающими каплеотбойниками друг к другу, позволяет снизить капельный унос жидкости с полотна с сепарационными элементами за счет гашения кинетической энергии капель жидкости.

Установка на верхнюю часть каплеотбойников сепарационных элементов по первому варианту (по п.п.1-8 формулы) отбойного элемента в виде пластины или сетки позволяет снизить унос жидкости с газом с полотна с сепарационными элементами за счет гашения кинетической энергии капель жидкости в пространстве между сепарационными элементами.

Указанный технический результат для массообменной колонны по второму варианту достигается тем, что в массообменной колонне, включающей вертикальный корпус с патрубками подвода и отвода газа и жидкости, содержащей, по крайней мере, одно распределительное полотно, имеющее отверстия для прохода газа (пара), с установленным над ним полотном с сепарационными элементами, приемные и сливные устройства, согласно изобретению отверстия для прохода газа (пара) распределительного полотна выполнены в виде патрубков, при этом один из торцов каждого патрубка заглушен и снабжен продольными прорезями и расположен над распределительным полотном или под распределительным полотном.

Кроме того, при расположении торца патрубка, снабженного продольными прорезями, под распределительным полотном другой торец патрубка выполнен выступающим над этим полотном.

Кроме того, приемное устройство распределительного полотна имеет, по крайней мере, один патрубок выхода жидкости, соединенный с распределительным устройством для жидкости, выполненным в виде перфорированной трубки, расположенной горизонтально под распределительным полотном.

Заявляемая совокупность признаков массообменной колонны по второму варианту позволяет при малых расходах жидкости и больших расходах газа повысить эффективность контакта газовой и жидкой фаз за счет более равномерного распределения жидкости на распределительном полотне.

Указанный технический результат для массообменной колонны по третьему варианту достигается тем, что в массообменной колонне, включающей вертикальный корпус с патрубками подвода и отвода газа и жидкости, содержащая, по крайней мере, одно распределительное полотно, имеющее отверстия для прохода газа (пара), с установленным над ним полотном с сепарационными элементами, приемные и сливные устройства, согласно изобретению отверстия для прохода газа (пара) распределительного полотна выполнены в виде патрубков, при этом над верхним торцом каждого патрубка установлен рассекатель.

Заявляемая совокупность признаков массообменной колонны по третьему варианту позволяет при малых расходах жидкости и больших расходах газа повысить эффективность контакта фаз и снизить унос жидкости с распределительного полотна на полотно с сепарационными элементами, что повышает производительность массообменной колонны в целом.

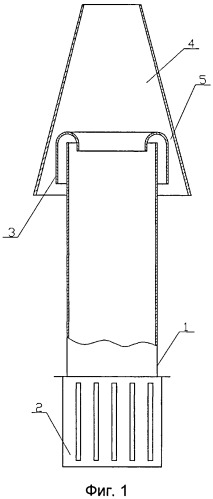

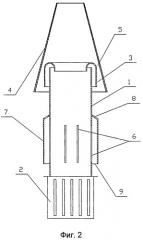

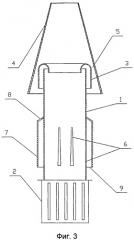

На фигурах представлены:

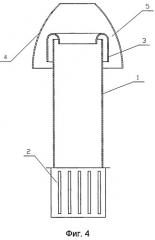

- на фиг.1-5 - устройство массообменного сепарационного элемента по первому варианту выполнения (по п.п.1-8 формулы);

- на фиг.6 - устройство массообменного сепарационного элемента по второму варианту (по п.9 формулы);

- на фиг.7-11 - конструкция массообменной колонны по первому варианту (по п.п.10-13 формулы);

- на фиг.12-14 - конструкция массообменной колонны по второму варианту (по п.п.14-16 формулы);

- на фиг.15 - конструкция массообменной колонны по третьему варианту (по п.17 формулы).

Массообменный сепарационный элемент по первому варианту (см. фиг.1) состоит из обечайки 1 с перфорацией, завихрителя 2, каплесъемника 3, расположенного над кромкой обечайки 1, и каплеотбойника 4.

Каплеотбойник 4 выполнен в форме полого диффузорообразного элемента, например, в виде усеченного конуса (см. фиг.1).

Каплесъемник 3 расположен внутри каплеотбойника 4 с зазором 5, при этом сечение для выхода газа каплеотбойника 4 не меньше, чем сечение внутренней части каплесъемника 3.

Перфорация обечайки 1 может быть выполнена в виде продольных щелей 6 (см. фиг.2), которые с наружной стороны обечайки закрыты направляющими элементами 7, выполненными в виде полуцилиндра, образующие которого примыкают к обечайке 1 вдоль всей продольной щели 6, при этом верхний торец 8 полуцилиндра закрыт глухой или перфорированной крышкой, а нижний торец 9 открыт.

Проходное сечение продольных щелей 6 (см. фиг.3) может быть выполнено уменьшающимся по ходу движения потока. Продольные щели могут быть выполнены как прямыми, так и тангенциальными по направлению движения закрученного газового потока.

Диффузорообразный элемент может иметь форму полусферического колпака (см. фиг.4) или трехгранной призмы, переходящей в усеченный конус (см. фиг.5).

Каплеотбойник 4 может быть выполнен из пористого материала, например из рукавного жгута, полимерного волокна или ткани.

Каплеотбойник 4 может иметь перфорацию (на фиг. не показана).

Массообменный сепарационный элемент по первому варианту работает следующим образом. Газожидкостный поток (см. фиг.1) поступает на завихритель 2, где потоку придается вращательное движение. Также на завихрителе 2 и на участке цилиндрической обечайки 1 после него происходит формирование расслоенного течения газ-жидкость и придание пленке жидкости необходимой скорости движения. Жидкость под действием центробежных сил концентрируется у внутренней поверхности обечайки 1 и затем в пленочном виде поднимается по внутренней поверхности обечайки 1 к верхней ее кромке, при этом большая часть жидкости при течении по внутренней стенке обечайки 1 отводится через перфорацию в обечайке 1. Вместе с жидкостью также отводится и часть газового потока. Оставшаяся часть жидкости отводится через кольцевой канал между верхней частью обечайки 1 и каплесъемником 3. Газовый поток вместе с остатками капельной жидкости через центральное отверстие каплесъемника 3 поступает на внутреннюю часть каплеотбойника 4, где под действием сил инерции и силы тяжести остатки капельной жидкости вместе с частью газового потока направляются вниз вдоль образующей каплеотбойника 4 (через кольцевой зазор 5 между внутренней поверхностью каплеотбойника 4 и внешней поверхностью каплесъемника 3) и выводятся из устройства. Отсепарированный газ выходит из верхней части каплеотбойника 4.

При выполнении перфорации обечайки 1 в виде продольных щелей 6 с направляющими элементами 7 (см. фиг.2) после приобретения под действием центробежных сил необходимой скорости жидкость отводится под действием инерционных сил за пределы центробежного элемента через продольные щели 6. Далее часть газового потока вместе с жидкостью, выходящей из продольных щелей 6, ударяется о внутреннюю поверхность направляющих элементов 7, при этом жидкость стекает по внутренней поверхности направляющих элементов 7, а газ, выходя из нижнего торца направляющего элемента 7 или через отверстия перфорированной крышки направляющего элемента 7, направляется вверх.

При выполнении продольных щелей 6 с уменьшающимся по ходу движения газа проходным сечением (см. фиг.3) при движении жидкостной пленки вверх по внутренней поверхности обечайки 1 через верхнюю часть продольных щелей 6 уходит меньшее количество жидкости по сравнению с нижней частью продольных щелей 6, т.е. основное количество жидкости выводится из нижней части сепарационного элемента, что значительно снижает количество жидкости, увлекаемой с потоком газа.

Массообменный сепарационный элемент по второму варианту (см. фиг.6) включает обечайку 1 с перфорацией, завихритель 2 и каплесъемник 3, размещенный над кромкой обечайки 1. Перфорация обечайки 1 выполнена в виде продольных щелей 6, которые с наружной стороны обечайки 1 закрыты направляющими элементами 7, выполненными в виде полуцилиндра, образующие которого примыкают к обечайке 1 вдоль всей продольной щели 6, при этом верхний торец 8 полуцилиндра закрыт глухой или перфорированной крышкой, а нижний торец 9 открыт. Продольные щели 6 могут быть выполнены как прямыми, так и тангенциальными по направлению движения закрученного газового потока.

Массообменный сепарационный элемент по второму варианту работает следующим образом. Газожидкостный поток поступает на завихритель 2 сепарационного элемента, где потоку придается вращательное движение. Также в завихрителе 2 и на участке цилиндрической обечайки 1 после него происходит формирование расслоенного течения газ-жидкость и придание пленке жидкости необходимой скорости движения. После приобретения необходимой скорости жидкость отводится под действием инерционных сил за пределы центробежного элемента через продольные щели 6. Вместе с жидкостью отводится и часть газового потока. Далее эта часть газового потока вместе с жидкостью, выходящей из продольных щелей 6, ударяется о внутреннюю поверхность полуцилиндра. Жидкость стекает по внутренней поверхности полуцилиндра, а газ направляется вверх.

Массообменный сепарационный элемент по обоим вариантам может быть выполнен из металла, пластика, керамических сплавов, стекла, углеволокна и других материалов, а также из их комбинации.

Массообменная колонна по первому варианту (см. фиг.7) включает вертикальный корпус 10 с патрубками подвода и отвода газа и жидкости (на фиг. не показаны) и содержит, по крайней мере, одно распределительное полотно 11, имеющее отверстия 12 для прохода газа (пара). Над распределительным полотном 11 установлено полотно с сепарационными элементами 13.

При необходимости (в зависимости от технологических задач, выполняемой функции, требуемой эффективности массообменной колонны) массообменная колонна может содержать несколько распределительных полотен 11 и несколько полотен с сепарационными элементами 13.

Распределительное полотно 11 может быть выполнено в виде ситчатой, клапанной, клапанно-ситчатой, струйно-направленной или другой массообменной тарелки. На фиг.7 представлен фрагмент массообменной колонны с распределительным полотном 11 в виде клапанно-ситчатой тарелки.

На полотне с сепарационными элементами 13 (в зависимости от требуемого расстояния между полотном с сепарационными элементами 13 и распределительным полотном 11 и от количества массообменных сепарационных элементов) могут быть установлены сепарационные элементы 16 (см. фиг.7) либо сепарационные элементы 17 (см. фиг.8), либо их комбинация (см. фиг.9, 11).

Массообменная колонна имеет приемные устройства 14 и сливные устройства 15.

При необходимости (см. фиг.10) сливное устройство 15 может быть выполнено в виде сливного патрубка 18 и расположено между сепарационными элементами 16 полотна с сепарационными элементами 13, а приемное устройство 14 может быть выполнено в виде приемного кармана 19, расположенного на распределительном полотне 11, при этом нижний торец сливного патрубка 18 установлен в приемном кармане 19.

Сепарационные элементы 16 могут быть установлены на полотне с сепарационными элементами 13 примыкающими каплеотбойниками друг к другу (см. фиг.9).

На верхнюю часть каплеотбойников сепарационных элементов 16 может быть насажен отбойный элемент 20 в виде пластины или сетки (см. фиг.11).

Массообменная колонна по первому варианту работает следующим образом.

Газ поступает на распределительное полотно 11 (см. фиг.7), на котором происходит контакт жидкости с газом, при этом в зависимости от режима работы образуется либо поверхность контакта фаз в виде слоя газо-жидкостной пены, либо поверхность контакта, образованная множеством витающих в газовом потоке капель и струй жидкости. Часть жидкости с распределительного полотна 11 поступает в сливное устройство 15, а другая часть жидкости подхватывается газовым потоком и направляется на полотно с сепарационными элементами 13. На полотне с сепарационными элементами 13 большая часть жидкости отделяется от газа при течении по внутренней стенке обечайки сепарационного элемента 16 (см. фиг.7) или сепарационного элемента 17 (см. фиг.8) и затем отводится через перфорацию в обечайке сепарационных элементов 16 или 17. Вместе с жидкостью через перфорацию также отводится и часть газового потока. Далее жидкость поступает в сливное устройство 15, при этом отсепарированная жидкость может, как возвращаться на то же распределительное полотно 11, с которого жидкость была унесена, так и поступать на нижерасположенное распределительное полотно 11. На фиг.11-13 показан вариант, когда вся отсепарированная жидкость возвращается на то же распределительное полотно 11, с которого жидкость была унесена. Газ из сепарационных элементов 16 или 17 полотна 13 направляется вверх на следующее распределительное полотно 11.

При работе массообменной колонны (см. фиг.9) газ, выходящий из продольных щелей сепарационных элементов 16, поступает на периферийную часть полотна с сепарационными элементами 13 и вместе с газовым потоком из сепарационных элементов 17 уходит на вышележащее распределительное полотно 11.

При работе массообменной колонны (см. фиг.10) большая часть жидкости при течении по внутренней стенке обечайки сепарационного элемента 16 отводится через перфорацию обечайки. Отсепарированная жидкость с полотна с сепарационными элементами 13 через сливные устройства 18 возвращается на то распределительное полотно 11, с которой жидкость была унесена. Это способствует накоплению жидкости на распределительном полотне 11 и в межтарельчатом пространстве, что увеличивает поверхность контакта фаз.

При работе массообменной колонны (см. фиг.11) газ, выходящий из продольных щелей сепарационных элементов 16, ударяясь об отбойный элемент 20, частично сепарируется от жидкости и поступает на периферийную часть полотна с сепарационными элементами 13, с которого вместе с газовым потоком из сепарационных элементов 17 уходит на вышележащее распределительное полотно 11.

Массообмен между газом и жидкостью осуществляется как на распределительном полотне 11, так и на полотне с сепарационными элементами 13.

Массообменная колонна по второму варианту (см. фиг.12) включает вертикальный корпус с патрубками подвода и отвода газа и жидкости (на фиг. не показаны) и содержит, по крайней мере, одно распределительное полотно 11, имеющее отверстия 12 для прохода газа (пара). Над распределительным полотном 11 установлено полотно с сепарационными элементами 13.

Массообменная колонна имеет приемные устройства 14 и сливные устройства 15.

Отверстия 12 для прохода газа (пара) распределительного полотна 11 выполнены в виде патрубков 21, при этом один из торцов каждого патрубка заглушен и снабжен продольными прорезями 22 и расположен над распределительным полотном 11 (см. фиг.12) или под распределительным полотном 11 (см. фиг.13).

При расположении торца патрубка 21, снабженного продольными прорезями 22, под распределительным полотном 11 (см. фиг.13) другой торец патрубка 21 выполнен выступающим над этим полотном.

Приемное устройство 14 распределительного полотна 11 имеет патрубок 23 выхода жидкости, соединенный с распределительным устройством 24 для жидкости, выполненным в виде перфорированной трубки, расположенной горизонтально под распределительным полотном 11 (см. фиг.14).

Массообменная колонна по второму варианту работает следующим образом.

Жидкость из приемного устройства 14 поступает на распределительное полотно 11 и начинает накапливаться на всей площади распределительного полотна 11 (см. фиг.12). После заполнения жидкостью распределительного полотна 11 до нижнего края продольных прорезей 22 патрубка 21 жидкость, накопившаяся на распределительном полотне 11, начинает подхватываться газом, поступающим через патрубок 21, и далее происходит контакт жидкости с газом на распределительном полотне 11, при этом поверхность контакта образуется за счет множества витающих в газовом потоке капель и струй жидкости. Часть жидкости с распределительного полотна 11 поступает в сливное устройство 15, а другая часть жидкости подхватывается газовым потоком и направляется на полотно с сепарационными элементами 13. На полотне с сепарационными элементами 13 жидкость отделяется от газа и далее поступает в сливное устройство 15. Отсепарированная жидкость может, как возвращаться на то же распределительное полотно 11, с которого жидкость была унесена, так и поступать на нижерасположенное распределительное полотно 11.

При выполнении торца патрубка 21 под распределительным полотном 11 (см. фиг.13) жидкость из приемного устройства 14 поступает на распределительное полотно 11, где начинает накапливаться на всей площади распределительного полотна 11 и при достижении верхнего торца патрубка 21 улавливается газом, поступающим через патрубок 21, при этом газовый поток может приобретать вращательное движение (при выполнении прорезей тангенциальными).

Также возможна подача части жидкости с помощью распределительного устройства 24 на вход патрубков 21 с нижней стороны распределительного полотна 11 как при расположении патрубком 21 над распределительным полотном 11 (см. фиг.14), так и при расположении патрубков 21 под распределительным полотном 11 (на фиг. не показано), при этом газ захватывает жидкость, поступающую через отверстия распределительного устройства 24, и далее поступает на контактирование на распределительное полотно 11, что позволяет увеличить время контакта фаз, а, следовательно, и массообменную эффективность колонны.

На фиг.14 показан вариант, когда вся отсепарированная жидкость возвращается на то же распределительное полотно 11, с которого жидкость была унесена. Газ из сепарационных элементов 16 полотна 13 направляется вверх на следующее распределительное полотно 11.

Массообмен между газом и жидкостью осуществляется как на распределительном полотне 11, так и на полотне с сепарационными элементами 13.

Массообменная колонна по третьему варианту (см. фиг.15) включает вертикальный корпус с патрубками подвода и отвода газа и жидкости (на фиг. не показаны) и содержит, по крайней мере, одно распределительное полотно 11, имеющее отверстия 12 для прохода газа (пара). Над распределительным полотном 11 установлено полотно с сепарационными элементами 13.

Массообменная колонна имеет приемные устройства 14 и сливные устройства 15.

Отверстия 12 для прохода газа (пара) распределительного полотна 11 выполнены в виде патрубков 25, при этом над верхним торцом каждого патрубка 25 установлен рассекатель 26.

Массообменная колонна по третьему варианту работает следующим образом.

Жидкость из приемного устройства 14 поступает на распре