Припой для бесфлюсовой пайки

Иллюстрации

Показать всеИзобретение относится к пайке диффузионно-отверждающимся припоем на основе галлия и может быть использовано для получения неразъемных соединений разнородных материалов, в частности для низкотемпературной бесфлюсовой пайки металлов и керамики с металлами. Припой для бесфлюсовой пайки включает медь, галлий и олово. При этом он содержит медь с размером частиц 25-45 мкм и галлиево-оловянный сплав при определенном соотношении компонентов. Техническим результатом изобретения является получение припоя с низкой вязкостью и высокой скоростью затвердевания для бесфлюсовой пайки разнородных материалов. 4 ил.

Реферат

Предполагаемое изобретение относится к пайке диффузионно-твердеющими припоями на основе галлия и может быть использовано для получения неразъемных соединений разнородных материалов, в частности для низкотемпературной бесфлюсовой пайки металлов и керамики с металлами.

Известны «Припои для пайки деталей электровакуумных приборов» по авторским свидетельствам СССР: SU 550259 от 15.03.1977, МПК5 В23К 35/26-[1] и SU 450673 от 25.11.1974, МПК5 В23К 35/30 С22С 9/00-[2], в состав которых входит галлий.

Однако в этих высокотемпературных припоях [1] и [2], галлий выполняет роль легирующей добавки, индий используется для повышения адгезии, а медь с серебром служат основой припоя. Применение таких припоев возможно в основном только при экспериментальном или промышленном производстве.

Известен «Припой для холодно-дисперсионной пайки электротехнических изделий» по авторскому свидетельству СССР: SU 236214 от 01.01.1969, МПК6 В23К 35/26-[3], содержащий олово (4…5%), медь (39…50%) и галлий (46…56%).

Припой по авторскому свидетельству [3] является диффузионно - отверждающимся, однако он нетехнологичен как при изготовлении, так и в применении (требует немедленного применения после изготовления). Кроме того, низкое процентное содержание галлия сильно повышает вязкость известного припоя, что обуславливает трудность его нанесения на соединяемые элементы или изделия, и, следовательно, невозможность обеспечения высокой адгезии и необходимой заданной прочности соединения.

Известен «Припой для бесфлюсовой пайки» по патенту РФ: RU 425755 от 30.04.1974, МПК6 В23К 35/26, С22С 11/06, С22С 13/00-[4], содержащий индий (22…28%), олово (4…5%), галлий (22…28%), оловянно-свинцовый сплав-остальное.

Припой по патенту РФ [4] является не диффузионно - отверждающимся, но наличие в нем галлия позволяет осуществлять его применение без флюса, роль которого выполняет галлий. При этом галлий с индием образуют эвтектический сплав. Отсутствие в составе меди делает припой [4] более пластичным, однако, то есть при длительных нагрузках между скрепляемыми изделиями происходит сдвиг по припою, что в некоторых случаях недопустимо.

Известен «Припой для бесфлюсовой пайки меди» по патенту РФ: RU 1625633 от 07.02.1991, МПК5 В23К 35/26-[5], содержащий индий (70…50%) и галлий (30…50%).

Основным недостатком этого припоя [5] является то, что он может быть использован только для пайки меди (или некоторых других металлов с которыми галлий образует интерметаллические соединения) и при этом скрепляемые (сопрягаемые) поверхности изделий должны быть расположены близко друг к другу (с малым зазором). Известный припой [5] не имеет наполнителя, и, следовательно, его нельзя использовать для пайки других материалов, что сильно сужает его область применения.

Известен «Способ пайки деталей диффузионно-твердеющими припоями» по патенту РФ: RU 2053063 от 27.01.1996, МПК6 В23К 1/00-[6], включающий смешение компонентов припоя на основе галлия, олова и наполнителя, нанесение на паяемую поверхность и проведение процесса пайки, отличающийся тем, что при нагреве до температуры пайки создают разряжение 10-5-10-6 торр при температуре плавления припоя с последующим напуском инертного газа до давления 103-104 атм.

Известный способ [6] применим в отдельных случаях для создания высококачественных паяных соединений и требует для своего применения сложной технологической базы, что для широкого применения неприемлемо. В описании реализации способа упоминается применение при пайке медного порошка, однако не указываются размеры частиц порошка, что не позволяет, воспроизвести припой для практического применения. Кроме того, заявляемый сплав равных частей галлия и олова приводит к избытку олова, в составе полученного соединения, и, следовательно, к повышенной его пластичности.

Известен «Припой для бесфлюсовой пайки» по авторскому свидетельству СССР: SU 607685 от 25.05.1978, МПК5 В23К 35/30-[7], содержащий галлий (27…34%), олово (13…16%) и эвтектический медно-серебряный сплав-остальное.

К недостаткам известного аналога [7] можно отнести: Не указаны (в описании) размеры частиц порошка эвтектического медно-серебряного сплава, что не позволяет воспроизвести припой для практического применения. Наличие серебра в припое делает его дорогим и требует от производителя лицензии на работу с драгоценными металлами. В составе припоя имеется существенный избыток олова, что приводит к повышению пластичности полученного соединения.

Прототипом заявляемого изобретения является «Припой для бесфлюсовой пайки» разнородных материалов по патенту РФ: RU 231788 от 27.02.2008, МПК7 В23К 35/26-[8], включающий галлий, олово, медь, серебро, при этом в припое содержится медь, олово и серебро в виде медно-оловянного сплава с размером частиц 40…60 мкм и медно-серебряного сплава с размером частиц 5…10 мкм при следующем соотношении компонентов, мас.%: галлий 45…50, медно-серебряный сплав - 8…12, медно-оловянный сплав-остальное. Припой может содержать медно-оловянный сплав следующего состава: медь 75…80 мас.%, олово 20…25 мас.%.

Недостатками прототипа являются:

- его дороговизна, так как он содержит серебро, кроме того применение серебра требует от производителя лицензии на работу с драгоценными металлами;

- большой размер частиц наполнителя, что приводит к большому времени отверждения припоя и, следовательно, к большому времени пайки;

- малое количество в составе галлия, что приводит к высокой вязкости припоя и, следовательно, к сложности применения припоя для скрепления соединяемых изделий.

Таким образом, недостатки аналогов и прототипа ставят задачу создания дешевого и технологичного припоя для бесфлюсовой пайки разнородных материалов, который обладал бы низкой вязкостью и высокой скоростью затвердевания при необходимой заданной прочности соединения.

Указанная задача (сущность изобретения) решается тем, что припой для низкотемпературной пайки разнородных материалов содержит медь с размером частиц 25-45 мкм и галлиево - оловянный сплав в следующем соотношении компонентов, мас.%:

| медь | 30,0-40,0 |

| галлий | 54,0-66,5 |

| олово | 3,5-7,0 |

Таким образом, увеличение размеров медных частиц свыше 45 мкм приводит к увеличению времени отверждения припоя.

Уменьшение размеров медных частиц менее 25 мкм приводит к малому времени жизни припоя при нанесении.

Увеличение в составе медных частиц более 40% приводит к увеличению вязкости припоя и трудностям по его нанесению на соединяемые поверхности.

Уменьшение в составе медных частиц менее 30% приводит к тому, что припой не отверждается.

Увеличение в составе галлия более 66,5% (более 95% - в галлиево-оловянной эвтектике) приводит к увеличению времени отверждения и необходимости повышения температуры соединяемых поверхностей изделий.

Уменьшение в составе галлия менее 54% (менее 90% - в галлиево-оловянной эвтектике) приводит к рыхлости соединения.

Увеличение в составе олова более 7% (более 10% - в галлиево-оловянной эвтектике) приводит к пластичности образующегося соединения.

Уменьшение в составе галлия менее 3,5% (менее 5% - в галлиево-оловянной эвтектике) приводит к необходимости повышения температуры соединяемых поверхностей изделий.

Взаимный общий состав заявляемого припоя, по значению вышеуказанных ингредиентов многовариантный. Он подбирается эмпирическим путем, и в последующем многократно проходит натурные испытания для уточнения состава.

При изменении процентного соотношения компонентов заявленного припоя, более или менее чем указано в формуле изобретения, существенно ухудшается его качество и эффективность применения.

Известен Отраслевой стандарт ОСТ 4Г 0.033.200-1986 г. «Припои и флюсы для пайки» - [9], который распространяется на припои и паяльные флюсы, разрешенные для применения в производстве специальной радиоэлектронной аппаратуры (РЭА) и бытовой радиоэлектронной аппаратуры (БРА) при лужении и пайке монтажных соединений и конструкционных узлов. Отраслевой стандарт [9] также распространяется на диффузионно-отверждающиеся припои и условия их применения. Однако в нем не указаны конкретные составы диффузионно-отверждающихся припоев.

Известны Технические условия ТУ 1768-001-07518266-2009 Пасты-припои диффузионно-отверждающиеся (ОАО «Авангард») - [10], которые также распространяются на диффузионно-отверждающиеся припои и условия их применения, изготавливаемые на основе источника [9]. В источнике [10] тоже не указаны конкретные составы диффузионно-отверждающихся припоев.

Заявляемый состав, в примере выполнения припоя для бесфлюсовой пайки разнородных материалов, в составе ингредиентов в следующем единичном соотношении, мас.%:

| медь с размером частиц 25-45 мкм | 35,0 |

| галлий | 58,5 |

| олово | 6,5 |

соответствует Отраслевому стандарту [9], а также Техническим условиям [10] и получил соответствующую марку: «ДОПП М354».

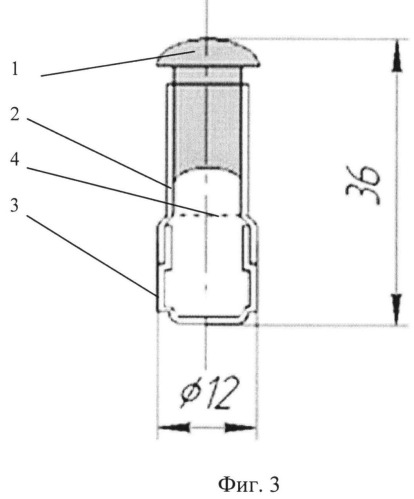

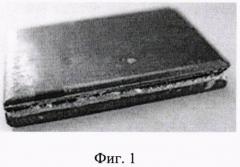

На фиг.1 представлена фотография двух медных пластин, соединенных предложенным диффузионно-отверждающимся припоем. На фиг.2 - фотография датчика, установленного в углублении болта при помощи предложенного диффузионно-отверждающегося припоя. На фиг.3 - схема капсулы с двумя отсеками для фасовки предложенного диффузионно-отверждающегося припоя. На фиг.4 - фотография элементов капсулы с двумя отсеками в разобранном виде.

На фиг.3 и фиг.4:1 - подвижный торец капсулы, 2 - верхний отсек капсулы, 3 - нижний отсек капсулы, 4 - тонкая перегородка (разрушаемая при активации капсулы мембрана). Все детали: 1, 2, 3 и 4, - выполнены из пластмассы.

Заявляемый состав предлагается фасовать в капсулы с двумя отсеками (по фиг.3), в нижний из которых загружается медный порошок, а в верхней с подвижным торцом галлиево-оловянный сплав, при этом отсеки разделены тонкой перегородкой (мембраной).

Перед применением капсула активируется нажатием подвижного торца, который разрывает тонкую перегородку между отсеками капсулы. Активированная капсула смешивается в вибросмесителе в течении 15 секунд, и далее смешанный состав применяют для соединения изделий. Отверждение смешанного состав (его время жизни) начинается через 15 минут.

Предложенный припой для бесфлюсовой пайки, соответствующий источникам [9] и [10], предназначен для бесфлюсовой низкотемпературной пайки изделий из металлов, керамики, стекла и пьезоматериалов.

Данный (заявляемый) состав обладает следующими свойствами:

- максимальная рабочая температура (температура распая) - 242°С;

- коэффициент термического расширения -1,6·10-5 1/°С;

- плотность - 5500 кг/м3;

- модуль Юнга - 211 ГПа;

- коэффициент Пуассона - 0,10.

Полагаем, что предложенный припой для бесфлюсовой пайки обладает всеми критериями изобретения, так как:

- Припой для бесфлюсовой пайки в совокупности с ограничительными и отличительными признаками формулы изобретения является новым для общеизвестных составов и, следовательно, соответствует критерию "новизна";

- Совокупность признаков формулы изобретения припоя для бесфлюсовой пайки неизвестна на данном уровне развития техники и не следует общеизвестным правилам создания составов припоев для соединения разнородных материалов, что доказывает соответствие критерию "изобретательский уровень";

- Реализация припоя для бесфлюсовой пайки не представляет никаких конструктивно-технических и технологических трудностей, откуда следует соответствие критерию "промышленная применимость".

Литература:

1. Авторское свидетельство СССР: SU 550259 от 15.03.1977, МПК5 В23К 35/26 - «Припой для пайки деталей электровакуумных приборов».

2. Авторское свидетельство СССР: SU 450673 от 25.11.1974, МПК5 В23К 35/30 С22С 9/00 - «Припой для пайки деталей электровакуумных приборов».

3. Авторское свидетельство СССР: SU 236214 от 01.01.1969, МПК6 В23К 35/26 - «Припой для холодно-дисперсионной пайки электротехнических изделий».

4. Патент РФ: RU 425755 от 30.04.1974, МПК6 В23К 35/26, С22С 11/06, С22С 13/00 - «Припой для бесфлюсовой пайки».

5. Патент РФ: RU 1625633 от 07.02.1991, МПК5 В23К 35/26 - «Припой для бесфлюсовой пайки меди».

6. Патент РФ: RU 2053063 от 27.01.1996, МПК6 В23К 1/00 - «Способ пайки деталей диффузионно-твердеющими припоями».

7. Авторское свидетельство СССР: SU 607685 от 25.05.1978, МПК5 В23К 35/30 - «Припой для бесфлюсовой пайки».

8. Патент РФ: RU 231788 от 27.02.2008, МПК7 В23К 35/26 - «Припой для бесфлюсовой пайки» - прототип.

9. Отраслевой стандарт ОСТ 4Г 0.033.200 - 1986 г. «Припои и флюсы для пайки».

10. Технические условия ТУ 1768-001-07518266-2009 Пасты-припои диффузионно-отверждающиеся (ОАО «Авангард»).

Авторы: Иванов Н.Н., Ивин В.Д., Дзюбаненко С.В., Лукьянов В.Д., Федоров С.С.

Припой для бесфлюсовой пайки разнородных материалов, включающий медь, галлий и олово, отличающийся тем, что он содержит медь с размером частиц 25-45 мкм и галлиево-оловянный сплав при следующем соотношении компонентов, мас.%:

| медь | 30,0-40,0 |

| галлий | 54,0-66,5 |

| олово | 3,5-7,0 |