Минерал, содержащий карбонат щелочноземельного металла, для очистки поверхности

Иллюстрации

Показать всеИзобретение относится к способу сухой струйной обработки, предназначенному для очистки твердых поверхностей, а также к специальным абразивным пигментам, подходящим для этого, и к способу их получения. Очистку поверхностей осуществляют частицами природного карбоната щелочноземельного металла, не имеющими форму, полученную в результате осаждения или агломерации, имеющими средний диаметр от 100 до 500 мкм, твердость по Моосу, меньшую 4, и уровень водосодержания меньше чем 5 мас.%. Частицы получают путем сухого раздавливания, измельчения и/или раздробления природного карбоната щелочноземельного металла, после чего для уменьшения количества мелких частиц проводят грохочение. Использование изобретения позволяет производить очистку твердых поверхностей с высокой степенью эффективности при низкой пылевой нагрузке. 3 н. и 19 з.п. ф-лы, 3 ил., 9 пр.

Реферат

Настоящее изобретение относится к способу сухой струйной обработки, предназначенному для очистки твердых поверхностей, а также к специальным абразивным пигментам, подходящим для этого, и к способу их получения.

Струйная очистка, также называемая пескоструйной обработкой или дробеструйной обработкой, представляет собой общий термин для обозначения способа сглаживания, профилирования и очистки твердой поверхности в результате принудительной подачи твердых частиц на данную поверхность с высокими скоростями при использовании сжатого воздуха. Данный эффект подобен эффекту от использования наждачной бумаги, но он обеспечивает проведение более равномерной конечной обработки без возникновения проблем на углах или трещин.

Вследствие многочисленных недостатков ранее использовавшихся материалов проводится постоянный поиск новых материалов и улучшенных методик для струйной очистки. Исторически материал, использовавшийся для пескоструйной обработки, представлял собой песок, который просеивали до получения однородного размера. Однако кварцевая пыль, получающаяся в способе пескоструйной обработки, после продолжительного выдыхания пыли вызывала силикоз. В настоящее время пескоструйная обработка может быть проведена только в контролируемой среде при использовании вентиляции, защитной спецодежды и снабжения воздухом для дыхания.

Вместо песка для использования при пескоструйной обработке были разработаны и другие материалы; например стальная крошка, стальная рубленая дробь, медный шлак, стеклянные шарики (дробеструйная обработка), металлические гранулы, сухой лед, корунд и однородно размолотые скорлупа кокосового ореха или кукурузные початки.

Методику струйной очистки используют для очистки различных материалов, таких как металлические контейнеры, корабельные корпуса, кирпичи и бетонные конструкции. Ее используют для очистки промышленных, а также коммерческих конструкций.

Существует множество различных методик струйной очистки, таких как, например, сухая струйная обработка и мокрая струйная обработка.

Мокрая струйная обработка имеет много преимуществ перед сухой струйной обработкой, таких как отсутствие пыления и проведение струйной обработки без повреждения поверхности. Мокрую струйную обработку проводят в результате нагнетания абразива в поток воды под давлением или создания суспензии из абразива и воды, которую сжимают или вводят в поток сжатого воздуха.

Однако существует множество областей применения, которые требуют наличия сухих условий, например, вследствие чувствительности к воздействию воды у поверхностей или материала струйной обработки, в случае чего мокрая струйная обработка использована быть не может.

Таким образом, существует постоянная потребность в материалах и методиках для сухой струйной обработки, обеспечивающих максимальную безопасность для оператора благодаря минимальному пылению, но в то же самое время эффективную очистку без повреждения поверхностей.

В предшествующем уровне техники существовало несколько предложений по улучшенной струйной очистке, большинство из которых, однако, относится к мокрой струйной очистке или неудовлетворительным абразивным материалам в качестве агентов струйной обработки.

Например, документ DE 4222884 A1 относится к способу гладкой очистки фасадов зданий в результате сухой струйной обработки, где абразивный агент струйной обработки захватывается в струю сжатого воздуха. Однако агент струйной обработки состоит из смеси стеклянных гранул, имеющих размер зерен в диапазоне от 70 до 110 микрон, нормального корунда, имеющего размер зерен в диапазоне от 44 до 74 микрон, и смешанного корунда, имеющего размер зерен в диапазоне от 53 до 88 микрон, то есть материала, характеризующегося отсутствием проблем с пылением, но имеющего очень твердые и острые кромки, соответственно, таким образом, оказывающего неблагоприятное воздействие на множество поверхностей, подлежащих очистке.

В документе US 6113475 описываются способ очистки контейнера и аппарат для этого, предназначенный для очистки поверхностного слоя контейнера в результате струйной обработки при подаче мелких частиц бикарбоната натрия совместно со сжатым воздухом в контейнер. Однако бикарбонат натрия представляет собой очень мягкий материал, который является подходящим для использования только в случае очень специальных покрытий. Таким образом, как также упоминается в данном документе, способ используют для отслаивания краски и тому подобного, предпосылкой для чего является необходимость в наличии очень ровной очищаемой поверхности для обеспечения возможности отслаивания. В противном случае краски должны быть мягкими или неотвержденными. Кроме того, бикарбонат натрия является гигроскопичным и растворимым в воде и поэтому не подходящим для использования при удалении с поверхностей водных или влажных отложений.

Документ WO 94/07658 A1 относится к агенту струйной обработки для удаления покрытий, подобных краске, оксидам, окалинам и тому подобному, с металлов, сплавов, композитов и им подобных подложек и к способу удаления упомянутых покрытий. Агент струйной обработки содержит осадок или агломерат нерастворимых в воде карбоната кальция, карбоната магния или их смесей и 0-30% масс. сульфата щелочного металла и/или сульфата магния. Предпочтительно агент струйной обработки представляет собой осажденный карбонат кальция или его агломераты, характеризующиеся размером частиц в диапазоне 10-200 мкм, предпочтительно от 40 до 80 мкм. В соответствии с положениями данного документа осадки и агломераты являются существенными для предотвращения повреждений обрабатываемых поверхностей, поскольку, как было установлено, частицы природного нерастворимого в воде карбоната, подобного доломиту, обладают структурой, которая является преимущественно кристаллической и оставляет на поверхности профили или желобки.

В документе US 5827114 описывается способ суспензионной струйной обработки, использующий жидкую несущую среду, содержащую диспергированные растворимые в воде частицы абразива, улучшающие эффективность струйной очистки. Однако агент струйной обработки при проведении струйной обработки необходимо подавать в поток жидкого ускорителя, который может быть водным или неводным, таким как глицерин.

Документ US 5531634 относится к способу струйной очистки твердой поверхности при использовании абразивной композиции карбоната кальция, в котором может быть использована грубая, средняя или тонкая фракция карбоната кальция, характеризующаяся средней твердостью по Моосу 4,25, то есть очень твердая марка карбоната кальция. Среда струйной обработки может представлять собой сжатый воздух, но для подавления пыления в сопло нагнетают воду. Использование различных марок зависит от очищаемой поверхности, то есть чем более мягкой будет поверхность, тем более тонкой будет фракция. С учетом использования относительно твердого карбоната кальция грубая фракция может быть использована только для твердых поверхностей.

В документе ЕР 1467841 А1 предлагается дополнительный способ удаления с поверхности покрытия. Данный способ описывается как способ соскабливания, который должен удовлетворять ряду требований. Соскабливающий агент, который может быть образован из карбоната кальция, включает множество частиц в форме осадков или агломератов, и для обеспечения перекатывания круглых частиц осадков или агломератов по поверхности и, таким образом, абсорбирования покрытия струйная обработка должна быть проведена при специфическом угле падения частиц на поверхность в диапазоне от 0° до 60°. В противном случае способ не сработает.

Таким образом, способам предшествующего уровня техники все еще свойственны несколько недостатков. Материал струйной обработки является либо чрезмерно твердым и вызывает повреждение очищаемой поверхности, либо чрезмерно мягким, что приводит к пылению или получению неудовлетворительных эксплуатационных характеристик по очистке.

Кроме того, способы, использующие карбонаты щелочноземельных металлов, можно контролировать только при использовании дополнительных стадий, расходующих материал, время и энергию, таких как использование жидкостей, или в результате подачи карбоната кальция в форме осадков или агломератов для получения эффективной очистки без пыления или повреждения поверхности.

Поэтому задачей настоящего изобретения является предложение способа сухой очистки твердых поверхностей, вызывающего истирание очищаемой поверхности в диапазоне от незначительного до нулевого при высокой эффективности очистки и низкой пылевой нагрузке.

Кроме того, задача настоящего изобретения заключается в предложении минеральных частиц, которые являются подходящими для использования в способе, соответствующем настоящему изобретению, представляя собой минеральные частицы природного происхождения, а также легкого способа их получения.

Вышеуказанные задачи могут быть решены с помощью способа очистки твердых поверхностей посредством сухой струйной обработки упомянутых поверхностей частицами природного карбоната щелочноземельного металла, имеющими средний диаметр от 100 до 500 мкм и твердость по Моосу, меньшую 4, при том условии, что частицы карбоната щелочноземельного металла не имеют форму осадков или агломератов.

Природный карбонат щелочноземельного металла, который является в особенности подходящим для использования в способе изобретения, является природным карбонатом кальция и/или природным карбонатом кальция-магния, и, в частности, при этом природный карбонат щелочноземельного металла выбирают из группы, включающей мрамор, мел, доломит, известняк и их смеси.

Природные карбонаты щелочноземельных металлов, подходящие для использования в настоящем изобретении, характеризуются средней твердостью по Моосу, предпочтительно находящейся в диапазоне от 2,6 до 3,9, в особенности предпочтительно от 2,6 до 3,4, например, равной 3.

Шкала твердости по Моосу характеризует стойкость к царапанию различных минералов благодаря способности более твердого материала царапать более мягкий материал. Она была создана в 1812 году немецким минералогом Фридрихом Моосом и представляет собой одно из нескольких средств определения твердости в материаловедении. Моос базировал шкалу на десяти минералах, все из которых являются легкодоступными. В качестве наиболее твердого известного и встречающегося в природе вещества на вершине шкалы находится алмаз, характеризующийся твердостью по Моосу 10. Твердость материала по шкале измеряют в результате нахождения наиболее твердого материала, который данный материал может царапать, и/или наиболее мягкого материала, который может царапать данный материал. Например, в случае царапания некоторого материала апатитом (5), но не флюоритом (4) его твердость по шкале Мооса будет находиться в диапазоне от 4 до 5.

В особенности предпочтительным является природный карбонат щелочноземельного металла в форме мрамора, в особенности мрамора, содержащего доломит, такого как мрамор, происходящий из Южного Тироля (Италия), Каринтии (Австрия) или Бергена (Норвегия).

Необязательно природный карбонат щелочноземельного металла может содержать обычно использующиеся добавки, такие как, например, добавки, содействующие сухому раздроблению, и/или смачиватели.

Уровень содержания карбоната щелочноземельного металла в природном минерале карбоната щелочноземельного металла предпочтительно составляет величину >90% масс., более предпочтительно находящуюся в диапазоне от 95 до 99,9% масс., например, равную 99,5% масс.

Кроме того, минерал, подходящий для использования в настоящем изобретении, может иметь часть, которая является нерастворимой в хлористоводородной кислоте, в количестве ≤10% масс., предпочтительно ≤5% масс., более предпочтительно ≤2,7% масс., например 0,5% масс.

Природный карбонат щелочноземельного металла, предпочтительный для использования в настоящем изобретении, характеризуется уровнем содержания кальция, равным, по меньшей мере, 21% масс., предпочтительно >35% масс., более предпочтительно >38% масс.

Природный карбонат щелочноземельного металла, предпочтительный для использования в настоящем изобретении, характеризуется уровнем содержания магния, равным, как максимум, 13% масс., предпочтительно <3% масс., более предпочтительно <1,5% масс.

Кроме того, выгодным является содержание в природном карбонате щелочноземельного металла доломита в количестве, находящемся в диапазоне от 0,1 до 100% масс., предпочтительно от 2 до 10% масс., более предпочтительно от 3 до 7% масс., например, равном 5% масс.

Щелочноземельный карбонат, использующийся в способе настоящего изобретения, является по существу сухим. «По существу сухой» в смысле настоящего изобретения обозначает уровень водосодержания, меньший чем 5% масс., предпочтительно меньший чем 1% масс., в частности, меньший чем 0,1% масс., при расчете на массу карбоната щелочноземельного металла и согласно измерению после высушивания при 105°С в течение 3 часов в печи вплоть до достижения постоянной массы. В случае уровня водосодержания, большего чем 5% масс., это может оказать негативное воздействие на стадию просеивания и/или классификации при получении частиц карбоната щелочноземельного металла.

Частицы природного карбоната щелочноземельного металла предпочтительно получают в результате сухих раздавливания, измельчения и/или раздробления в молотковой мельнице до получения размера верхней фракции для 99% масс.<7 мм.

Раздробление может быть проведено в любом известном оборудовании для раздробления, с которым знакомы специалисты в соответствующей области техники для грубого раздробления природного карбоната щелочноземельного металла. Например, для сухого раздробления частиц карбоната щелочноземельного металла, использующихся в настоящем изобретении, подходящими являются обычные шаровые мельницы, производящие или не производящие самоизмельчение.

С учетом необходимости обеспечения наличия по возможности более низкого уровня содержания мелких частиц во избежание пыления наиболее подходящими являются комбинации таких мельниц или комбинации одной или более таких мельниц и циклонов и сит.

Для уменьшения уровня содержания мелких частиц наиболее предпочтительными являются грохочение при использовании сита или грохота, такого как металлический грохот, а также воздушное фракционирование под действием центробежной силы, такое как в циклоне и/или селекторе. Необязательно мелкие частицы могут вымывать или экстрагировать нереакционно-способной жидкостью, такой как вода.

Например, для получения частиц мрамора, характеризующихся желательным размером частиц, куски мрамора могут быть растерты в молотковой мельнице до размера частиц, не большего чем 7 мм, с последующим грохочением при 0,5 мм. Фракцию мелких частиц подвергают обработке в воздушном циклоне и/или воздушном селекторе для уменьшения уровня содержания большей части мелких частиц, характеризующихся размером частиц, меньшим чем 0,05 мм, лучше большей части мелких частиц <0,09 мм или 0,1 мм.

Предпочитается возможность дополнительной классификации порошкообразного карбоната щелочноземельного металла, полученного после стадии растирания, в результате просеивания при использовании хорошо известных стандартных грохотов, характеризующихся определенным размером ячеек, например, согласно описанию в документе ISO 787/7.

Классификация предпочтительно обеспечивает получение следующей тонкости помола:

- остаток на сите на 500 мкм предпочтительно составляет величину ≤10% масс., более предпочтительно ≤8% масс., наиболее предпочтительно ≤5% масс., например, находящуюся в диапазоне от 3 до 4% масс., и/или

- остаток на сите на 200 мкм предпочтительно составляет величину, находящуюся в диапазоне от 20 до 60% масс., более предпочтительно от 25 до 50% масс., наиболее предпочтительно от 30 до 40% масс., например, равную 35% масс.; и/или

- остаток на сите на 90 мкм предпочтительно составляет величину, находящуюся в диапазоне от 50 до 95% масс., более предпочтительно от 70 до 92% масс., в особенности от 73 до 90% масс., например, равную 80% масс.; и/или

- остаток на сите на 45 мкм предпочтительно составляет величину ≥90% масс., более предпочтительно ≥93% масс., наиболее предпочтительно ≥95% масс., в особенности находящуюся в диапазоне от 97 до 99% масс., например, равную 98% масс.

В особенности предпочтительно 50-80% масс., предпочтительно 60-80% масс., например 65% масс., частиц природного карбоната щелочноземельного металла имеют размер в диапазоне от 90 до 500 мкм.

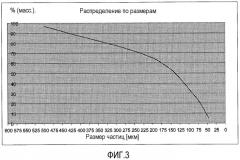

Средний диаметр частиц у частиц природного карбоната щелочноземельного металла предпочтительно находится в диапазоне от 110 до 400 мкм, более предпочтительно от 130 до 300 мкм, в частности от 135 до 200 мкм, наиболее предпочтительно от 137 до 165 мкм, например от 142 до 165 мкм, согласно измерению в соответствии с методом грохочения при использовании грохотов ISO определенного размера. Результаты представляются в виде графика типа XY.

В результате использования природного карбоната щелочноземельного металла, такого как природный мрамор, для получения частиц, характеризующихся размером и формой, эффективными при сухой струйной очистке, не требуется проведения стадий агломерирования или осаждения, что, таким образом, обеспечивает получение более экономичного и экологичного способа очистки твердых поверхностей в результате сухой струйной обработки.

Очистка в смысле настоящего изобретения обозначает удаление с твердых поверхностей любого типа покрытий в результате обработки карбонатом щелочноземельного металла в соответствии с настоящим изобретением. Покрытия, которые могут быть удалены, например, выбирают из группы, включающей краски, остатки продуктов питания, таких как, например, молоко или шоколад, остатки фармацевтических средств в контейнерах или емкостях, масла и смолистые вещества, газоконденсаты и тому подобное.

По способу, соответствующему изобретению, очистке может быть подвергнуто множество типов твердых поверхностей, например поверхностей, содержащих материалы, выбираемые из группы, включающей сталь, стекло, древесину и бетон.

Вследствие специальных формы и размера частиц карбоната щелочноземельного металла можно очень эффективно очищать поверхности без повреждения поверхности.

Таким образом, способ настоящего изобретения в особенности выгодно использовать в сфере пищевой, нефтяной, фармацевтической и химической отраслей промышленности, где существует постоянная потребность в эффективной очистке производственных или реакционных емкостей. Однако он также может быть использован для удаления со стен краски, такой как в случае граффити, или продуктов выветривания или загрязнения воздуха, таких как в случае копоти.

В соответствии со способом изобретения в общем случае отсутствует какое-либо ограничение в отношении угла, под которым при струйной обработке на поверхность подают карбонат щелочноземельного металла. Предпочитается, чтобы угол падения частиц карбоната щелочноземельного металла по отношению к очищаемой поверхности находился бы в диапазоне от 1 до 90°, предпочтительно от 30 до 90°, более предпочтительно от 40 до 90°, например, был бы равен 45°. Хорошие результаты также могут быть достигнуты и при угле, большем, чем величина в диапазоне от 60° до 90°.

Для проведения операции струйной обработки может быть использовано любое оборудование для струйной обработки, подходящее для использования при проведении сухой струйной обработки, такое как, например, пескоструйный распылитель, относящийся к типу «STAR» и поставляемый компанией ASTURO, Ассаго, Италия.

Давление сжатого воздуха может находиться в диапазоне от 0,5 до 250 бар, предпочтительно от 1 до 7 бар, более предпочтительно от 2 до 6 бар, например, быть равным 5 бар.

В данном отношении могут быть применены любые обычно использующиеся сопла, например, имеющие круглую или эллиптическую, квадратную или прямоугольную формы. Предпочтительно сопло изготавливают из металла, стекла или пластмассы, в частности из ненаполненной резины.

Предпочтительно шероховатость поверхности (согласно определению по глубине в мкм при использовании трехмерного лазерного микроскопа, относящегося к типу ZEISS LSM 5 Pascal+Imager.Zlm) для твердой поверхности до и после обработки остается неизменной. В любом случае шероховатость поверхности после обработки в соответствии с настоящим изобретением является не более, чем в два раза большей, чем до нее, предпочтительно не более чем в 1,5 раза большей, более предпочтительно не более чем в 1,2 раза большей.

Одно дополнительное преимущество способа, соответствующего настоящему изобретению, заключается в наличии у природного карбоната щелочноземельного металла очень выгодных характеристик в отношении пыления.

С учетом вышеупомянутых преимуществ один дополнительный аспект изобретения заключается в использовании для определенного ранее способа очистки твердых поверхностей частиц природного карбоната щелочноземельного металла, характеризующихся средним размером частиц в диапазоне от 100 до 500 мкм и твердостью по Моосу, меньшей чем 4, при том условии, что частицы карбоната щелочноземельного металла не имеют форму осадков или агломератов.

Один дополнительный аспект настоящего изобретения заключается в способе получения, включающем стадии

- сухого раздавливания, измельчения и/или раздробления природного карбоната щелочноземельного металла и

- грохочения получающихся в результате частиц для уменьшения количества мелких частиц,

который более подробно описывался ранее.

Настоящее изобретение будут иллюстрировать следующие далее фигуры, примеры и испытания, но они никоим образом не предполагают ограничения изобретения.

Описание фигур:

Фиг.1 представляет собой стереомикроскопическое изображение частиц корунда из примера 1 при увеличении 20 х.

Фиг.2 представляет собой стереомикроскопическое изображение частиц карбоната щелочноземельного металла из примера 6 при увеличении 20 х.

Фиг.3 демонстрирует кривую распределения частиц по размерам для частиц карбоната щелочноземельного металла из примера 6.

ПРИМЕРЫ:

Эксперименты проводили при использовании пескоструйного распылителя, относящегося к типу «STAR» и поставляемого компанией ASTURO, Ассаго, Италия, с применением сопел, имеющих круглую и прямоугольную формы соответственно. Давление сжатого воздуха составляло 5 бар. Расстояние между соплом и образцом для испытаний составляло приблизительно 5 см (±0,5 см). Площадь обрабатываемой поверхности составляла приблизительно 2500±500 мм2. Поверхность наблюдали до и после обработки при использовании оптического сканера. Шероховатость поверхности определяли при использовании трехмерного лазерного микроскопа, относящегося к типу ZEISS LSM 5 Pascal + Imager.Zlm. Для определения глубины в мкм определяли среднеквадратическое отклонение для всех значений z.

1. Сравнительные примеры

Сравнительный пример 1

| Носитель: | Листовая нержавеющая сталь (V2A), шероховатость поверхности: 1,0 мкм |

| Покрытие: | Краска на основе TiO2, в качестве связующего содержащая высокосшитый сложный полиэфир/акрилат/изоцианат |

| Обрабатывающая среда: | Корунд; размер частиц: 200-800 мкм (смотрите фиг.1); твердость по Моосу: 9 |

| Использовавшееся сопло: | 6 ммх25 мм |

| Угол падения: | 90° по отношению к поверхности (то есть перпендикулярно поверхности) |

| Время обработки: | 30 с |

Результаты:

| Площадь обрабатываемой поверхности в мм2: | 2262 |

| Площадь очищаемой поверхностив мм2: | 999 |

| Соотношение (площадь обрабатываемой поверхности/площадь очищаемой поверхности): | 2,26 |

| Шероховатость поверхности: | 6,5 мкм |

| Пыление во время применения: | Низкое |

Как демонстрируют результаты, корунд, который представляет собой относительно остроугольный абразивный оксид алюминия, является очень эффективной очищающей средой на твердых поверхностях, подобных листовой стали.

Сравнительный пример 2

| Носитель: | Листовая нержавеющая сталь (V2A), шероховатость поверхности: 1,0 мкм |

| Покрытие: | Краска на основе TiO2, в качестве связующего содержащая высокосшитый сложный полиэфир/акрилат/изоцианат. |

| Обрабатывающая среда: | Природный карбонат кальция (мрамор, содержащий доломит, из Южного Тироля, Италия); средний диаметр частиц: 10 мкм (согласно определению по методу седиментации в водном растворе 0,1% масс., Na4P2O7 при использовании прибора Sedigraph™ 5100 от компании Micromeritics Instrument Corporation)Твердость по Моосу: приблизительно 3 |

| Использовавшееся сопло: | 6 ммх25 мм |

| Угол падения: | 90° по отношению к поверхности (то есть перпендикулярно поверхности) |

| Время обработки: | 30 с |

Результаты:

| Площадь обрабатываемой поверхности в мм2: | 2500 |

| Площадь очищаемой поверхности в мм2: | Какой-либо определяемый эффект очистки отсутствует |

| Соотношение (площадь обрабатываемой поверхности/ площадь очищаемой поверхности): | Не определимо |

| Шероховатость поверхности: | Не обнаружима |

| Пыление во время применения: | Предельное; сильно уменьшенная видимость |

| Насыпная плотность: | 0,67 г/мл |

| (Насыпную плотность рассчитывали в результате измерения объема 100 г продукта в градуированном химическом стакане на 100 мл (градуировка в 1 мл)) |

Как демонстрируют результаты, частицы карбоната кальция, характеризующиеся относительно малым диаметром частиц, таким как 10 мкм, корунд, не являются эффективными при очистке твердых поверхностей.

Сравнительный пример 3

| Носитель: | Листовая нержавеющая сталь (V2A), шероховатость поверхности: 1,0 мкм |

| Покрытие: | Краска на основе TiO2, в качестве связующего содержащая высокосшитый сложный полиэфир/акрилат/изоцианат |

| Обрабатывающая среда: | Природный карбонат кальция (мрамор, содержащий доломит, из Южного Тироля, Италия); ситовая фракция: 2000-3500 мкм; средний диаметр частиц: 2700 мкмтвердость по Моосу: приблизительно 3 |

| Использовавшееся сопло: | 6 ммх25 мм |

| Угол падения: | 90° по отношению к поверхности (то есть перпендикулярно поверхности) |

Результаты:

| Шероховатостьповерхности: | Не обнаружима (частицы чрезмерно грубые для распыления) |

| Пыление во время применения: | Не применимо, частицы чрезмерно грубые для распыления |

| Насыпная плотность: | 1,55 г/мл |

| (Насыпную плотность рассчитывали в результате измерения объема 100 г продукта в градуированном химическом стакане на 100 мл (градуировка в 1 мл)) |

Частицы были чрезмерно грубыми для распыления; от эксперимента отказались. Таким образом, частицы, имеющие большой диаметр, также не могут быть эффективно использованы при струйной очистке.

Сравнительный пример 4

| Носитель: | Листовая нержавеющая сталь (V2A), шероховатость поверхности: 1,0 мкм |

| Покрытие: | Краска, содержащая TiO2 и в качестве связующего содержащая высокосшитый сложный полиэфир/акрилат/изоцианат |

| Обрабатывающая среда: | Природный карбонат кальция (мрамор, содержащий доломит, из Южного Тироля, Италия)Твердость по Моосу: приблизительно 3Средний диаметр частиц: ≅ 700 мкмРаспределение частиц по размерам (согласно определению в результате просеивания в соответствии с документом ISO 787/7):>1250 мкм, 2% масс.,<500 мкм, 4% масс., |

| Использовавшееся сопло: | 6 ммх25 мм |

| Угол падения: | 90° по отношению к поверхности (то есть перпендикулярно поверхности) |

| Время обработки: | 30 с |

Результаты:

| Площадь обрабатываемой поверхности в мм2: | 2712 |

| Площадь очищаемой поверхности в мм2: | 951 |

| Соотношение (площадь обрабатываемой поверхности/площадь очищаемой поверхности): | 2,85 |

| Шероховатость поверхности: | 2,19 мкм |

| Пыление во время применения: | Очень низкое пыление |

| Насыпная плотность: | 1,41 г/мл |

| (Насыпную плотность рассчитывали в результате измерения объема 100 г продукта в градуированном химическом стакане на 100 мл (градуировка в 1 мл)) |

Как демонстрируют результаты, с точки зрения эффекта очистки при использовании частиц карбоната кальция, характеризующихся диаметром 700 мкм и вышеупомянутым распределением частиц по размерам, они являются почти что такими же эффективными, как и частицы корунда. Очистка при использовании данных частиц карбоната кальция приводила к получению намного меньшей шероховатости поверхности, но все еще более чем в два раза большей шероховатости поверхности, чем у материала, не подвергнутого обработке.

Сравнительный пример 5

| Носитель: | Лист стекла |

| Покрытие: | Цельное молоко, характеризующееся уровнем водосодержания, равным приблизительно 87,5% масс., высушенное до уровня водосодержания, равного приблизительно 3% масс., в течение 12 часов в сушильном шкафу при 110°С |

| Обрабатывающая среда: | Корунд; размер частиц: 200-800 мкмТвердость по Моосу: 9 |

| Использовавшееся сопло: | Круглое; диаметр: 10 мм |

| Угол падения: | 45° по отношению к поверхности |

| Время обработки: | 75 г обрабатывающей среды в течение приблизительно 10 с |

Результаты:

| Площадь обрабатываемой поверхности в мм2: | ~4000 |

| Площадь очищаемой поверхности в мм2: | >3000 |

| Соотношение (площадь обрабатываемой поверхности/площадь очищаемой поверхности): | <5,33 |

| Шероховатость поверхности: | Сильное повреждение поверхности стекла |

| Пыление во время применения: | Незначительное |

Покрытие из сухого молока полностью удаляли; однако поверхность листа стекла была сильно повреждена, поцарапана и матирована твердыми частицами корунда (что визуально можно обнаружить с расстояния в диапазоне от 15 до 30 см).

2. Примеры, соответствующие изобретению

Пример изобретения 6

| Обрабатывающая среда: | Природный карбонат кальция(мрамор из Южного Тироля, Италия, содержащий 6-7% масс., доломита (согласно расчету в результате анализа уровня содержания Mg по методу ИСП в экстракте в HCl)); смотрите фиг.2Твердость по Моосу: приблизительно 3Уровень содержания фракции, нерастворимой в HCl: 2,7% масс.Влажность: от 0,08 до 0,12% масс.Средний диаметр частиц: 137 мкм (смотрите фиг.3)Распределение частиц по размерам (согласно определению в результате |

| просеивания в соответствии с документом ISO 787/7):>500 мкм, 3% масс.>200 мкм, 35% масс.<90 мкм, 30% масс.<45 мкм, 5% масс. |

Испытание а)

| Носитель: | Листовая нержавеющая сталь (V2A), шероховатость поверхности: 1,0 мкм |

| Покрытие: | Краска на основе TiO2, в качестве связующего содержащая высокосшитый сложный полиэфир/акрилат/изоцианат |

| Использовавшееся сопло: | 6 ммх25 мм |

| Угол падения: | 90° по отношению к поверхности (то есть перпендикулярно поверхности) |

| Время обработки: | 30 с |

Результаты:

| Площадь обрабатываемой поверхности в мм2: | 2327 |

| Площадь очищаемой поверхности в мм2: | 276 |

| Соотношение (площадь обрабатываемой поверхности/площадь очищаемой поверхности): | 8,44 |

| Шероховатость поверхности: | 1,5 мкм |

| Пыление во время применения: | Незначительное |

| Насыпная плотность: | 1,45 |

| (Насыпную плотность рассчитывали в результате измерения объема 100 г продукта в градуированном химическом стакане на 100 мл (градуировка в 1 мл)) |

Как демонстрируют результаты испытания а), с точки зрения эффекта очистки при использовании частиц карбоната кальция, характеризующихся средним диаметром 137 мкм и вышеупомянутым распределением частиц по размерам, они не являются такими же эффективными, как и частицы корунда. Однако очистка при использовании частиц карбоната кальция, соответствующих изобретению, обеспечивает получение намного большей гладкости в отношении очищаемой поверхности.

Испытание b)

| Носитель: | Листовая нержавеющая сталь (V2A), шероховатость поверхности: 1,0 мкм |

| Покрытие: | Цельное молоко, характеризующееся уровнем водосодержания, равным приблизительно 87,5% масс., высушенное до уровня водосодержания, равного приблизительно 3% масс., в течение 12 часов в сушильном шкафу при 110°С |

| Использовавшееся сопло: | 6 ммх25 мм |

| Угол падения: | 45° по отношению к поверхности |

| Время обработки: | 30 с |

Результаты:

| Площадь обрабатываемой поверхности в мм2: | 500 |

| Площадь очищаемой поверхности в мм2: | >400 |

| Соотношение (площадь обрабатываемой поверхности/площадь очищаемой поверхности): | <1,25 |

| Шероховатость поверхности: | 1,0-1,2 мкм |

| Пыление во время применения: | Незначительное |

Как демонстрируют результаты испытания b), с точки зрения эффекта очистки при использовании частиц карбоната кальция, характеризующихся средним диаметром 137 мкм и вышеупомянутым распределением частиц по размерам, они только слегка являются менее эффективными, что и частицы корунда. Однако очистка при использовании частиц карбоната кальция, соответствующих изобретению, обеспечивает получение намного большей гладкости в отношении очищаемой поверхности. Шероховатость поверхности является почти что неизменной.

Испытание с)

| Носитель: | Лист оконного стекла |

| Покрытие: | Цельное молоко, характеризующееся уровнем водосодержания, равным приблизительно 87,5% масс., высушенное до уровня водосодержания, равного приблизительно 3% масс., в течение 12 часов в сушильном шкафу при 110°С |

| Использовавшееся сопло: | 6 ммх25мм |

| Угол падения: | 45° по отношению к поверхности |

| Время обработки: | Приблизительно 30 с |

Результаты:

Покрытие из сухого молока полностью удаляли; при этом поверхность стекла оставалась неповрежденной (невозможность визуального обнаружения мутности с расстояния в диапазоне от 15 до 30 см).

| Пыление во время применения: | Незначительное |

Пример изобретения 7

| Носитель: | Листовая нержавеющая сталь (V2A), шероховатость поверхности: 1,0 мкм |

| Покрытие: | Краска на основе TiO2, в качестве связующего содержащая высокосшитый сложный полиэфир/акрилат/изоцианат |

| Обрабатывающая среда: | Природный карбонат кальция (мрамор, содержащий доломит, из Южного Тироля, Италия) смотрите пример 6, после промывания для уменьшения уровня содержания мелких частиц <45 мкмТвердость по Моосу: приблизительно 3Влажность: от 0,08 до 0,12% масс.,Средний диаметр частиц: 142 мкмРаспределение частиц по размерам (согласно определению в результате просеивания в соответствии с документом ISO 787/7):>500 мкм, 3% масс.,> 200 мкм, 35 % масс.,<90 мкм, 27% масс.,<45 мкм, 2% масс., |

| Использовавшееся сопло: | 6 ммх25 мм |

| Угол падения: | 90° по отношению к поверхности (то есть перпендикулярно поверхности) |

| Время обработки: | 30 с |

Результаты:

| Площадь обрабатываемой поверхности в мм2: | 2186 |

| Площадь очищаемой поверхности в мм2: | 418 |

| Соотношение (площадь обрабатываемой поверхности/площадь очищаемой поверхности): | 5,23 |

| Шероховатость поверхности: |