Элемент жесткости с наклонным участком, устройство и способ для изготовления такого элемента жесткости

Иллюстрации

Показать всеИзобретение относится к элементу жесткости, устройству и способу для изготовления такого элемента жесткости. Формовочный инструмент для формования элемента с С-образным сечением содержит внутренний ролик, имеющий цилиндрический корпус с цилиндрической наружной поверхностью, соединенной с противоположными плоскими торцевыми поверхностями соответствующими закругленными выпуклыми частями, и наружный ролик, имеющий цилиндрическую центральную часть, соединенную с противоположными торцевыми фланцами соответствующими закругленными вогнутыми частями. Часть внутреннего ролика выполнена с возможностью расположения между торцевыми фланцами наружного ролика и отстоит от них с образованием полости, соответствующей требуемому поперечному сечению формуемого элемента. Закругленные выпуклые и вогнутые части имеют радиус кривизны, который изменяется по периферической окружности соответствующего ролика. Способ формования элемента с С-образным сечением из композиционного материала, армированного волокном, имеющего наружные фланцы, соединенные с центральным ребром закругленными заплечиками, включает пропускание композиционного материала через полость формовочного инструмента и вращение роликов по мере прохождения композиционного материала для изменения радиуса кривизны закругленных заплечиков. Изобретение обеспечивает изготовление элементов жесткости высокой прочности без образования складок. 6 н. и 8 з.п. ф-лы, 14 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к элементу жесткости с наклонным участком, устройству и способу для изготовления такого элемента жесткости.

Уровень техники

При изготовлении конструкций из композиционных материалов, например, в авиакосмической промышленности, к обшивке из композиционных материалов часто присоединяют конструктивные элементы для того, чтобы обеспечить повышение жесткости обшивки. Такие конструктивные элементы могут включать, по существу, удлиненные элементы жесткости, которые часто называют стрингерами или ребрами жесткости. Типичным примером применения элемента жесткости в авиакосмической промышленности является изготовление крыла воздушного судна, в котором стрингер из композиционного материала присоединяется к внутренней поверхности оболочки или обшивки крыла. Стрингеры или ребра жесткости могут иметь различную геометрию поперечного сечения, однако, обычно это - тавровое сечение. Обычно элементы жесткости с тавровым сечением изготавливают из плоских не отвержденных предварительно импрегнированных композиционных ламинатов, которые вначале формуют, получая элементы с L-образным сечением, а затем прессуют их полкой к полке, чтобы получить требуемое тавровое сечение. В результате получается элемент жесткости с тавровым сечением, который можно легко присоединить к плоской обшивке из композиционного материала. Однако все более широкое распространение получает изменение толщины обшивки из композиционного материала с целью локального изменения прочности обшивки в соответствии с техническими требованиями. Изменения толщины создают наклонные или отклоняющиеся от плоскостности участки обшивки из композиционного материала, к которым требуется присоединять стрингеры. Для того чтобы удлиненные элементы жесткости совпадали с наклонной поверхностью обшивки, необходимо деформировать эти элементы жесткости для получения требуемого профиля после формования отдельных L-образных сечений или готового таврового сечения. Поскольку этот процесс включает деформацию элементов жесткости с трехмерным сечением вместо двухмерного сечения исходного плоского ламината, часто в элементе жесткости с тавровым сечением образуются складки в местах, где часть композиционного ламината подвергается сжатию. Такие складки представляют собой локализованные точки концентрации напряжений, которые уменьшают общую прочность элемента жесткости и поэтому требуют увеличения размеров элемента жесткости по сравнению с нормальными техническими требованиями и могут также мешать прессованию L-образных сечений полкой к полке для получения требуемого элемента жесткости с тавровым сечением.

Поэтому предпочтительно иметь возможность получения таких элементов жесткости без возникновения проблемы образования складок.

Раскрытие изобретения

Согласно первому аспекту настоящего изобретения обеспечивается формовочный инструмент для формования компонента с С-образным сечением, имеющего закругленные заплечики, при этом указанный формовочный инструмент содержит внутренний ролик, имеющий цилиндрический корпус с цилиндрической наружной поверхностью, соединенной с противоположными плоскими торцевыми поверхностями соответствующими закругленными выпуклыми частями, и наружный ролик, имеющий цилиндрическую центральную часть, соединенную с противоположными торцевыми фланцами соответствующими закругленными вогнутыми частями, при этом часть внутреннего ролика выполнена с возможностью расположения между торцевыми фланцами наружного ролика и удалена от них на некоторое расстояние с образованием полости, соответствующей требуемому поперечному сечению формуемого компонента с С-образным сечением, при этом закругленные выпуклые и вогнутые части имеют радиус кривизны, который изменяется по периферической окружности соответствующего внутреннего и наружного ролика, при этом внутренний и наружный ролики выполнены с возможностью вращения таким образом, что радиус кривизны закругленных выпуклых и вогнутых частей изменяется при вращении внутреннего и наружного роликов, когда внутренний и наружный ролики сопряжены друг с другом.

Как внутренний, так и наружный ролики предпочтительно выполнены телескопическими, благодаря чему длина роликов вдоль их оси вращения может изменяться. Кроме того, внутренний и наружный ролики предпочтительно выполнены таким образом, что их длина изменяется при вращении роликов. При этом длина внутреннего и наружного роликов предпочтительно увеличивается при вращении роликов, в то время как радиус кривизны закругленных частей уменьшается, когда закругленные части сопряжены друг с другом.

Дополнительно или альтернативно оси вращения внутреннего и наружного роликов могут быть параллельными.

Аналогично этому цилиндрическая наружная поверхность внутреннего ролика и центральная цилиндрическая часть наружного ролика могут быть установлены параллельно.

Согласно другому аспекту настоящего изобретения обеспечен способ формования удлиненного элемента с С-образным сечением из композиционного материала, армированного волокном, имеющего наружные фланцы, соединенные с центральным ребром закругленными заплечиками, при этом радиус кривизны закругленных заплечиков больше в одной точке по длине формованного С-образного сечения, чем в другой точке, включающий пропускание удлиненной части композиционного материала, армированного волокном, через полость формовочного инструмента согласно первому аспекту изобретения, и вращение внутреннего и наружного роликов по мере прохождения композиционного материала через указанную полость с целью изменения радиуса кривизны закругленных заплечиков.

Другой аспект настоящего изобретения обеспечивает способ формования элемента жесткости с тавровым сечением из композиционного материала, армированного волокном, включающий формование элемента с С-образным сечением способом согласно следующему аспекту изобретения и последующее складывание элемента с С-образным сечением вдоль центральной оси центрального ребра.

Таким образом, настоящее изобретение обеспечивает элемент жесткости с тавровым сечением из композиционного материала, армированного волокном, который формуют способом согласно третьему аспекту.

Согласно еще одному аспекту настоящего изобретения обеспечивается также формовочный инструмент для формования элемента жесткости с гофрированным сечением, при этом указанный формовочный инструмент содержит наружный ролик, имеющий по меньшей мере две соосные первые цилиндрические части корпуса, каждая из которых соединена с противоположной торцевой поверхностью закругленным заплечиком, и по меньшей мере одну вторую цилиндрическую часть корпуса, расположенную между противоположными торцевыми поверхностями соседних первых частей корпуса, при этом диаметр первых цилиндрических частей корпуса превышает диаметр второй цилиндрической части корпуса; и внутренний ролик, имеющий по меньшей мере одну третью цилиндрическую часть корпуса с противоположными торцевыми поверхностями, каждая из которых соединена с соответствующей соосной четвертой цилиндрической частью корпуса закругленной вогнутой частью, и диаметр каждой третьей цилиндрической части корпуса превышает диаметр четвертой цилиндрической части корпуса, при этом внутренний и наружный ролики расположены относительно друг друга таким образом, что каждая третья часть корпуса внутреннего ролика расположена между соседними первыми частями корпуса наружного ролика, причем внутренний и наружный ролики расположены на некотором расстоянии друг от друга, а закругленные заплечики наружного ролика и закругленные вогнутые части внутреннего ролика имеют радиус кривизны, который изменяется по периферической окружности соответствующих цилиндрических частей корпуса, при этом внутренний и наружный ролики выполнены с возможностью вращения в противоположных направлениях таким образом, что радиус кривизны закругленных заплечиков и закругленных вогнутых частей в любой данной точке изменяется при вращении внутреннего и наружного роликов.

Центральная ось каждой второй цилиндрической части корпуса наружного ролика предпочтительно смещена относительно оси вращения наружного ролика, а центральная ось каждой третьей цилиндрической части корпуса внутреннего ролика смещена относительно оси вращения внутреннего ролика, при этом величины соответствующих смещений осей внутреннего и наружного роликов равны. Кроме того, внутренний и наружный ролики предпочтительно установлены таким образом, что, когда радиус кривизны закругленных заплечиков наружного ролика в точках, находящихся напротив внутреннего ролика, имеет максимальное значение, каждая вторая цилиндрическая часть корпуса наружного ролика находится на минимальном расстоянии от оси вращения внутреннего ролика, и при этом глубина гофров, формируемых формовочным инструментом, имеет минимальное значение.

Радиус кривизны закругленных заплечиков наружного ролика и закругленных вогнутых частей внутреннего ролика может равномерно изменяться между минимальным и максимальным значениями на части периферической окружности соответствующего ролика, составляющей 180°.

Согласно следующему аспекту настоящего изобретения обеспечен способ формования гофрированного элемента жесткости из композиционного материала, армированного волокном, включающий пропускание листа композиционного материала, армированного волокном, между внутренним и наружным роликами формовочного инструмента согласно предыдущему аспекту настоящего изобретения и вращение внутреннего и наружного роликов в противоположных направлениях по мере прохождения между ними материала, армированного волокном.

Краткое описание чертежей

Ниже приведено описание вариантов осуществления настоящего изобретения при помощи неограничивающих иллюстративных примеров со ссылками на прилагаемые чертежи, где:

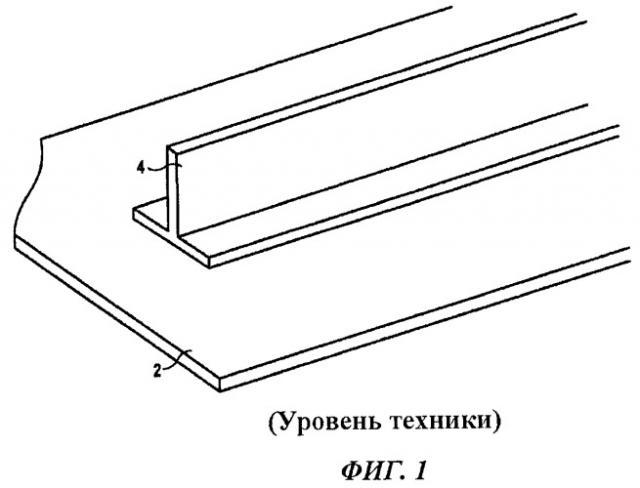

фигура 1 иллюстрирует часть плоской обшивки из композиционного материала с присоединенным элементом жесткости с тавровым сечением;

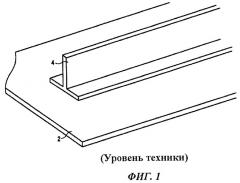

фигура 2 иллюстрирует часть элемента жесткости с тавровым сечением, полученного путем соединения двух L-образных элементов полкой к полке;

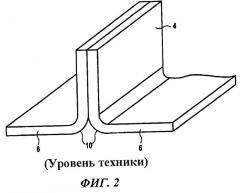

фигура 3 схематически иллюстрирует получение L-образного элемента из плоского ламината;

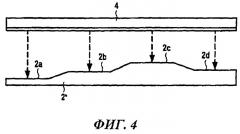

фигура 4 схематически иллюстрирует размещение элемента жесткости с тавровым сечением известного уровня техники на неплоской части обшивки из композиционного материала;

фигура 5 схематически иллюстрирует образование складки на соединяемых L-образных элементах жесткости известного уровня техники;

фигура 6 схематически иллюстрирует L-образный элемент с различными радиусами кривизны согласно варианту осуществления настоящего изобретения;

фигура 7 схематически иллюстрирует элемент жесткости с тавровым сечением, полученный согласно настоящему изобретению;

фигура 8 схематически иллюстрирует элемент с С-образным сечением, полученным в соответствии с настоящим изобретением;

фигура 9 схематически иллюстрирует формовочный инструмент согласно варианту осуществления настоящего изобретения в первой конфигурации;

фигура 10 схематически иллюстрирует формовочный инструмент, показанный на фигуре 9 во второй конфигурации;

фигура 11 схематически иллюстрирует гофрированный элемент жесткости известного уровня техники;

фигура 12 схематически иллюстрирует формовочный инструмент согласно другому варианту осуществления настоящего изобретения для получения гофрированного элемента жесткости;

фигура 13 иллюстрирует формовочный инструмент с фигуры 12 в другой конфигурации; и

фигура 14 схематически иллюстрирует гофрированный элемент жесткости с наклонным участком, полученный при помощи формовочного инструмента с фигур 12 и 13 в соответствии с вариантом осуществления настоящего изобретения.

Осуществление изобретения

На фигуре 1 схематически показан участок обшивки 2 из композиционного материала, в частности, оболочки крыла воздушного судна, к которой присоединен элемент 4 жесткости с тавровым сечением известного уровня техники. Поверхность обшивки 2 воздушного судна, к которой присоединен элемент 4 жесткости, является плоской. Это означает, что для элемента 4 жесткости достаточно наличия соответствующей плоской поверхности присоединения.

На фигуре 2 более подробно показана торцевая часть элемента 4 жесткости для того, чтобы иллюстрировать типичный способ изготовления таких элементов жесткости с тавровым сечением. Собранный элемент 4 жесткости содержит фактически два отдельных удлиненных элемента 6 с L-образным сечением, соединенных полка к полке. L-образные элементы 6 получают из удлиненных плоских отрезков композиционного ламината 8 (см. фигуру 3), которые пропускают через ряд формовочных роликов 9, расположенных так, чтобы осуществлять поэтапную гибку участка удлиненного ламината примерно до 90° относительно остальной части ламината, формуя, таким образом, L-образный элемент 6, показанный на фигуре 2. Плоский композиционный ламинат может быть нагрет непосредственно до или во время пропускания через формовочные ролики 9, чтобы облегчить гибку ламината. В результате такой операции гибки L-образные элементы 6, показанные на фигуре 2, имеют закругленные выступы 10.

На фигуре 4 схематически показано поперечное сечение более типичной конструкции обшивки 2' из композиционного материала и элемента 4 жесткости. Такая более типичная конструкция обшивки 2' из композиционного материала является не плоской, а содержит участки 2А - 2D различной толщины, при этом указанные участки различной толщины расположены в тех местах, где требуется большая или меньшая прочность обшивки из композиционного материала. Как показано на фигуре 4, следует понимать, что плоский элемент 4 жесткости известного уровня техники не может сопрягаться со ступенчатым профилем обшивки 2' без определенной деформации. Элемент жесткости с тавровым сечением можно деформировать таким образом, чтобы он сопрягался со ступенчатым профилем обшивки 2' из композиционного материала, поскольку указанная деформация включает сжатие или растяжение участков вертикальной части таврового сечения в местах перехода различных толщин обшивки из композиционного материала, однако при этом отдельные L-образные элементы 6 имеют тенденцию к образованию складок. Это показано на фигуре 5, где каждый из L-образных элементов 6 имеет продольную складку 12, которая образуется на поверхностях, соединяемых для получения конечного элемента жесткости с тавровым сечением. Наличие таких складок 12 мешает полному соединению поверхностей отдельных L-образных элементов, что уменьшает прочность связи между двумя L-образными элементами, а также вызывает неизбежное ослабление элемента 4 жесткости вследствие таких известных процессов, как концентрация напряжений.

Вышеуказанную деформацию L-образных элементов или конечного элемента жесткости с тавровым сечением можно исключить, изменяя радиус кривизны L-образных элементов, поскольку это вызывает изменение относительной высоты полки элемента жесткости (часть элемента жесткости, присоединяемая к обшивке из композиционного материала) по отношению к общей высоте элемента жесткости. Этот эффект показан на фигуре 6, где схематически представлены поперечные сечения двух L-образных элементов, один из которых имеет больший радиус кривизны, чем другой. Как указано выше, плоская часть элемента жесткости, которая подлежит присоединению к обшивке из композиционного материала с целью упрочнения, называется полкой элемента жесткости, в то время как другую плоскую, перпендикулярную ей часть обычно называют ребром элемента жесткости. Общую ширину элемента жесткости, которая является равной ширине полки плюс радиус кривизны криволинейной части, соединяющей полку и ребро, часто называют хордой элемента жесткости. В поперечном сечении, показанном на фигуре 6, размер ребра соответствующих L-образных сечений равен Ь, ширина полки - f и хорда - с.Общая высота элемента жесткости, измеренная от верхней кромки ребра до уровня полки, обозначена п.В большинстве случаев применения, как правило, предпочтительно сохранять хорду элемента жесткости постоянной, как показано на фигуре 6. L-образный элемент, показанный в левой части фигуры 6, имеет меньший радиус r, таким образом, хорда элемента жесткости с=r+f. В L-образном элементе, показанном в правой части фигуры 6, радиус кривизны соединительной части увеличен до 3r.Однако при этом, поскольку желательно сохранять постоянство хорды с, ширина f полки уменьшена, как и высота ребра b'. Однако, общая высота элемента жесткости h'=b'+3r у элемента жесткости в правой части фигуры 6 больше, чем у элемента жесткости в левой части, где h=b+r. Таким образом, впоследствии полка в L-образном элементе с большим радиусом кривизны оказывается ниже, чем в элементе жесткости, с меньшим радиусом кривизны, и, следовательно, можно получить элемент жесткости для присоединения к ступенчатой обшивке, не подвергая его деформации. Пример такого элемента жесткости показан на фигуре 7, где можно видеть, что там, где радиус кривизны части, соединяющей ребро b и полку f, является максимальным, уровень полки ниже, чем для участков, на которых радиус кривизны уменьшен.

Согласно вариантам осуществления настоящего изобретения элементы жесткости, пример которых показан на фигуре 7, получают путем формования удлиненного элемента с С-образным или U-образным поперечным сечением (по существу, два L-образных элемента, соединенных вместе по кромкам их ребер) и последующего складывания удлиненного элемента с С-образным сечением вдоль его длины, чтобы получить требуемый элемент жесткости с тавровым сечением. Пример такого удлиненного элемента с С-образным сечением, полученного в соответствии с вариантами осуществления настоящего изобретения, показан на фигуре 8. Центральное ребро 22 элемента 20 с С-образным сечением, показанного на фигуре 8, при последующем складывании вдоль его центральной оси, обозначенной на фигуре 8 прерывистой линией 24, образует центральное ребро 26 элемента жесткости, показанного на фигуре 7. У обеих кромок центрального ребра 22 находятся соответствующие фланцы 28, которые совпадают с частями полки конечного формованного элемента жесткости с тавровым сечением. Как схематично показано на фигуре 6, фланцы 28 соединены с центральным ребром 22 закругленными частями. При этом следует понимать, что фланцы 28 и центральное ребро 22 изготавливаются из одной сплошной заготовки композиционного материала. Элемент 20 с С-образным сечением, показанный на фигуре 8, можно визуально разделить на отдельные сечения А - Е. Сечения А и Е имеют минимальный радиус кривизны между фланцами 28 и центральным ребром 22, в то время как сечение С имеет максимальный радиус кривизны. В результате этого фланец в сечении С смещается наружу относительно фланцев 28 в сечениях А и Е. Когда элемент с С-образным сечением складывают вдоль центральной оси 24, это наружное смещение фланцев 28 в сечении С трансформируется в наклонный участок элемента жесткости с тавровым сечением. Радиусы кривизны между фланцами 28 и центральным ребром 22 в сечениях В и D, которые расположены между сечением С и сечениями А и Е, изменяются в отношении кривизны между максимальным и минимальным значениями для того, чтобы обеспечить плавный переход, при этом указанные сечения в конечном тавровом элементе жесткости соответствуют тем сечениям, где полка находится в плоскости, диагональной плоскостям, в которых сечения полки имеют постоянный радиус кривизны с минимальным или максимальным значениями.

Элемент 20 с С-образным сечением, показанный на фигуре 8, изготавливают в соответствии с вариантами осуществления настоящего изобретения при помощи способа холодного формования, в котором удлиненный элемент с С-образным сечением, имеющий равномерное поперечное сечение, пропускают через формовочный инструмент, имеющий такую форму, которая обеспечивает получение требуемого радиуса кривизны между центральным ребром 22 и фланцами 28. Пригодный формовочный инструмент согласно варианту осуществления настоящего изобретения показан на фигурах 9 и 10.

Как показано на фигуре 9, формовочный инструмент 30 содержит внутренний ролик 32 и наружный ролик 34. Внутренний ролик 32 имеет, по существу, цилиндрическую главную часть 36 корпуса, которая ограничена двумя противоположными торцевыми поверхностями 38, таким образом, внутренний ролик 32 можно рассматривать как имеющий, по существу, форму барабана. Торцевые поверхности 38 внутреннего ролика соединяются с наружной поверхностью цилиндрической главной части 36 корпуса соответствующими закругленными заплечиками 40. Внутренний ролик 32 снабжен парой цапф 42, предпочтительно соосных с центральной осью внутреннего ролика, которые могут вращать внутренний ролик 32.

Наружный ролик 34 имеет также по существу цилиндрическую центральную часть 44. Однако центральная часть наружного ролика ограничена двумя противоположными торцевыми фланцами 46, диаметр которых больше, чем диаметр по существу цилиндрической центральной части 44. Наружная поверхность центральной части 44 наружного ролика и внутренние поверхности торцевых фланцев 46 соединяются соответствующими вогнутыми закругленными частями 48. Наружный ролик 34 также содержит пару цапф 50, предпочтительно соосных с центральной осью наружного ролика, которые обеспечивают вращение наружного ролика.

Внутренний и наружный ролики установлены таким образом, что часть внутреннего ролика 32 располагается между внутренними поверхностями торцевых фланцев 46 наружного ролика 34, при этом внутренний и наружный ролики находятся на расстоянии друг от друга. Внутренний и наружный ролики имеют такие размеры, что, когда они находятся на расстоянии друг от друга, они образуют полость 50 между соответствующими роликами. Полость 50 имеет то же самое поперечное сечение, которое требуется получить у элемента с С-образным сечением, формуемого путем пропускания удлиненного материала, например, композиционного материала, армированного волокном, через полость, образованную между внутренним и наружным роликами. В показанном предпочтительном варианте осуществления наружные поверхности главного корпуса 36 внутреннего ролика 32 и центральной части 44 наружного ролика 34 являются параллельными, а часть полости, образованная между ними, соответствует центральному ребру формуемого элемента с С-образным сечением. Аналогично этому накладывающиеся или прилегающие части торцевых фланцев 46 наружного ролика и торцевых поверхностей 38 внутреннего ролика являются параллельными, а часть полости, образованная между ними, соответствует наружным фланцам 28 формуемого элемента с С-образным сечением. Выпуклые закругленные заплечики 40 внутреннего ролика и вогнутые закругленные части 48 образуют часть полости, которая соответствует закругленным заплечикам элемента с С-образным сечением, соединяющим его боковые фланцы и центральное ребро.

Радиус кривизны выпуклых закругленных заплечиков 40 внутреннего ролика 32 изменяется между максимальной и минимальной величиной вдоль периферической окружности внутреннего ролика, при этом аналогичным образом радиус кривизны вогнутых закругленных частей 48 наружного ролика также изменяется между максимальным и минимальным значениями вдоль периферической окружности наружного ролика. В предпочтительных вариантах осуществления и, как показано на фигурах 9 и 10, радиус кривизны закругленных заплечиков и закругленных частей изменяется между минимальным и максимальным значениями на протяжении 180° соответствующей периферической окружности внутреннего и наружного роликов, таким образом, на протяжении полных периферических окружностей, соответствующих 360°, радиус кривизны изменяется от максимального значения до минимального значения и затем снова до максимального значения. В предпочтительных вариантах осуществления степень изменения радиуса кривизны между минимальным и максимальным значениями является постоянной. Вследствие этого, при расположении внутреннего и наружного роликов таким образом, что радиусы кривизны соответствующих закругленных заплечиков и закругленных вогнутых частей совпадают при их максимальных значениях, радиус кривизны соответствующей части полости 50, определяющей поперечное сечение формуемого элемента с С-образным сечением, устанавливается при максимальном значении. Такая конфигурация показана на фигуре 9. При повороте внутреннего и наружного роликов 32, 34 на 180° радиус кривизны соответствующей части полости 50 уменьшается до минимального значения, что имеет место в конфигурации, показанной на фигуре 10. Путем одновременного поворота внутреннего и наружного роликов на любую требуемую величину можно установить радиус кривизны криволинейных частей полости 50, равным соответствующему требуемому значению между возможными минимальным и максимальным значениями.

Как указано выше, обычно предпочтительно иметь постоянную хорду конечного элемента жесткости с тавровым сечением по всей длине элемента жесткости независимо от радиуса кривизны между полкой и ребром элемента жесткости. Как показано со ссылкой на фигуру 6, предпочтительность постоянной хорды по длине требует изменения высоты ребра конечного элемента жесткости с тавровым сечением. Это, в свою очередь, требует изменения ширины центрального ребра 22 элемента с С-образным сечением, из которого впоследствии формуется элемент жесткости с тавровым сечением. Для того чтобы обеспечить изменение ширины центрального ребра 22 при формовании элемента с С-образным сечением, внутренний и наружный ролики 32, 34 формовочного инструмента 30 согласно предпочтительным вариантам осуществления настоящего изобретения выполнены телескопическими в направлении, параллельном их оси вращения. Как лучше всего видно на фигуре 10, внутренний и наружный ролики 32, 34 состоят из двух отдельных секций 32а, 32b, 34а, 34b. Одна из секций цилиндрической главной части 36 корпуса внутреннего ролика 32 имеет уменьшенный диаметр на части ее длины, при этом часть с уменьшенным диаметром установлена с возможностью скольжения во второй секции главной части корпуса ролика, таким образом, две секции 32а, 32b внутреннего ролика могут перемещаться относительно друг друга по центральной части для того, чтобы изменять общую длину центральной главной части 36 корпуса ролика в целом. Аналогично этому, цилиндрическая центральная часть одной из секций 34а, 34b наружного ролика также имеет уменьшенный диаметр и установлена со скользящей посадкой в цилиндрической центральной части противоположной секции наружного ролика. Используя соответствующие исполнительные устройства и системы управления можно синхронизировать вращение внутреннего и наружного роликов с выдвижением и втягиванием отдельных секций роликов, таким образом, можно изменять длину центральных частей внутреннего и наружного роликов при вращении роликов. Детали таких исполнительных устройств и систем управления не включаются в объем настоящего изобретения и поэтому не рассматриваются далее.

Как указано выше, описанный формовочный инструмент согласно вариантам осуществления настоящего изобретения позволяет формовать элемент с С-образным сечением, имеющий закругленные заплечики с переменным радиусом кривизны, путем пропускания элемента с постоянным С-образным поперечным сечением через полость, образованную между внутренним и наружным роликами формовочного инструмента согласно настоящему изобретению, и синхронного поворота формовочных роликов, когда требуется изменение радиуса кривизны.

Затем можно получить элемент жесткости с тавровым сечением путем простого складывания элемента с С-образным сечением вдоль центральной оси его центрального ребра, при этом конечный элемент жесткости с тавровым сечением будет иметь высоту полки, которая изменяется по мере изменения радиуса кривизны закругленных заплечиков. Путем дополнительного регулирования ширины внутреннего и наружного роликов за счет их телескопического перемещения, синхронизированного с вращением, можно ограничить хорду конечного элемента жесткости с тавровым сечением до постоянного значения.

В другом варианте осуществления настоящего изобретения обеспечен формовочный инструмент для получения гофрированного элемента жесткости. Типичный гофрированный элемент жесткости известного уровня техники, показанный на фигуре 11, содержит, по существу, плоский лист 110, в котором сформован ряд, по существу U-образных квадратных или прямоугольных перевернутых каналов 112, имеющих на виде с торца прямоугольное поперечное сечение, напоминающее шляпу-цилиндр, отсюда другое название такого элемента -«элемент жесткости с сечением в виде шляпы-цилиндра». Гофрированный элемент 114 жесткости прикрепляется к плоским элементам 116 для повышения их жесткости и обеспечивает сопротивление прогибу или изгибу в продольном направлении перевернутых каналов 112. Обычно элементы жесткости с системой гофров изготавливают из плоских не отвержденных предварительно импрегнированных композиционных ламинатов, которые укладывают на мембрану, состоящую из секций, а затем помещают в закрытую оправку и отверждают. При формовании нормальных плоских/прямолинейных гофров требуется только незначительное изменение для превращения двухмерного плоского ламината в трехмерный гофрированный элемент жесткости. Иными словами, требуется сформовать только прямолинейные кромки. Однако, если усиливаемый элемент, в частности, вышеописанная обшивка крыла, включает наклонные участки, перпендикулярные направлению гофров элемента жесткости, перевернутые каналы 112 приходится, по существу, деформировать, поэтому в таких трехмерных гофрированных секциях известного уровня техники, содержащих наклонные участки, после формования часто образуются складки, аналогично тому, как это описано выше для элементов жесткости с тавровым сечением.

Следуя тем же самым принципам, которые приложены к вышеописанным вариантам осуществления настоящего изобретения, согласно другому варианту осуществления настоящего изобретения обеспечен формовочный инструмент, который позволяет получать гофрированный элемент жесткости с наклонным участком и постоянной длиной хорды. Пример формовочного инструмента согласно этому варианту осуществления настоящего изобретения в первой конфигурации показан на фигуре 12. Формовочный инструмент 120 включает наружный ролик 122, содержащий ряд первых цилиндрических частей 123 корпуса, три из которых показаны в варианте осуществления, представленном на фигуре 12. Соседние первые цилиндрические части 123 корпуса имеют противоположные торцевые поверхности 124, при этом каждая торцевая поверхность соединяется закругленным заплечиком 125 с первой цилиндрической частью корпуса. Соседние торцевые поверхности 124 соединяются между собой второй цилиндрической частью 126 корпуса, при этом диаметр вторых частей 126 корпуса меньше, чем диаметр первых цилиндрических частей 123 корпуса. Первые цилиндрические части 123 корпуса являются соосными, как и вторые цилиндрические части 126 корпуса. Однако центральная ось вторых цилиндрических частей 126 корпуса смещена относительно центральной оси первых частей 123 корпуса. Наружный ролик 122 установлен с возможностью вращения относительно центральной оси первых цилиндрических частей 123 корпуса.

Формовочный инструмент 120 включает также внутренний ролик 130, в свою очередь содержащий ряд третьих цилиндрических частей 131 корпуса, каждая из которых имеет две торцевых поверхности 132, при этом каждая торцевая поверхность соединяется с четвертой цилиндрической частью 133 корпуса соответствующими закругленными вогнутыми частями 134, а диаметр четвертых цилиндрических частей 133 корпуса меньше, чем диаметр третьих цилиндрических частей 131 корпуса. Четвертые цилиндрические части 133 корпуса являются соосными, а их центральная ось совпадает с осью вращения внутреннего ролика 130, в то время как третьи цилиндрические части 131 также являются соосными, однако, их центральная ось смещена относительно оси вращения ролика.

Внутренний и наружный ролики 130, 122 имеют такие размеры, что во время работы третьи части 131 корпуса внутреннего ролика 130, имеющие больший диаметр, располагаются между соседними первыми частями корпуса наружного ролика 122, в то время как третьи части 123 корпуса наружного ролика, имеющие больший диаметр, располагаются между третьими цилиндрическими частями 131 корпуса внутреннего ролика напротив четвертых частей 133 корпуса внутреннего ролика, имеющих меньший диаметр. Внутренний и наружный ролики находятся на расстоянии друг от друга, по существу, равном толщине композиционного материала, армированного волокном, из которого требуется получить гофрированный элемент жесткости.

Радиус кривизны вогнутых закругленных частей 134 внутреннего ролика 130 изменяется по периферической окружности ролика. В особой конфигурации, показанной на фигуре 12, радиус кривизны имеет максимальное значение в точке, примыкающей к наружному ролику 122. Аналогично этому, радиус кривизны закругленных заплечиков 125 наружного ролика 122 также изменяется по периферической окружности ролика, и в конфигурации, показанной на фигуре 12, радиус кривизны также имеет максимальное значение в точке, примыкающей к внутреннему ролику 130. Вследствие этого радиус кривизны, придаваемый гофрированному элементу жесткости, который формуется путем пропускания композиционного материала, армированного волокном, между внутренним и наружным роликами в конфигурации, показанной на фигуре 12, имеет максимальное значение. В этой конфигурации вследствие смещения вторых цилиндрических частей 126 наружного ролика 122 и третьих цилиндрических частей 131 внутреннего ролика 130 высота гофров или перевернутых каналов 112, показанных на фигуре 11, имеет минимальное значение.

На фигуре 13 показан тот же самый формовочный инструмент 120, что и на фигуре 12, во второй конфигурации, в которой внутренний и наружный ролики 122, 130 вращаются таким образом, что в их примыкающих точках радиус кривизны закругленных заплечиков 125 наружного ролика и закругленных вогнутых частей 134 внутреннего ролика имеет минимальное значение, в то время как расстояние между вторыми цилиндрическими частями 126 корпуса наружного ролика и четвертыми цилиндрический частями 133 корпуса внутреннего ролика является максимальным вследствие смещений соответствующих цилиндрических частей корпуса. В результате этого гофрированный элемент жесткости, формуемый путем пропускания композиционного материала, армированного волокном, между роликами в конфигурации, показанной на фигуре 13, имеет высоту гофров, большую, чем в для конфигурации, показанной на фигуре 12, с меньшим радиусом кривизны между боковыми стенками гофра и полкой элемента жесткости. В предпочтительных вариантах осуществления радиус кривизны закругленных заплечиков 125 и радиус вогнутых частей 134 изменяется между их минимальным и максимальным значениями во время поворота соответствующего внутреннего и наружного роликов на 180°. Путем соответствующего вращения внутреннего и наружного роликов, когда слой композиционного материала, армированного волокном, пропускают между ними, высоту гофров, и, следовательно, высоту полки элемента жесткости можно изменять для того, чтобы получить гофрированный элемент жесткости с наклонными участками. Пример гофрированного элемента жесткости, полученного при помощи формовочного инструмента 120 в таком варианте осуществления настоящего изобретения схематически показан на фигуре 14, где можно видеть, что высота полки 140 элемента жесткости изменяется по длине гофров 142, при этом радиус кривизны, полученный между полкой и боковыми частями гофров, является минимальным на этих участках, где полка имеет наклон относительно остального элемента жесткости.

1. Формовочный инструмент (30) для формования компонента с С-образным сечением, имеющего закругленные заплечики, содержащий:внутренний ролик