Носитель информации с напечатанным магнитным защитным признаком с разной намагниченностью

Иллюстрации

Показать всеИзобретение относится к носителю информации с напечатанным магнитным защитным признаком, а также к способу изготовления такого носителя информации. Способ изготовления носителя информации предусматривает выполнение первой стадии, на которой носитель информации для образования по меньшей мере части защитного признака запечатывают печатной краской, которая содержит в некотором количестве магнитное вещество в виде смешанной с основной краской магнитной пасты с пара- и/или ферромагнитными частицами. На второй стадии на по меньшей мере одном отдельном участке напечатанной печатной краски уменьшают количество магнитного вещества путем удаления, соответственно размагничивания, по меньшей мере части магнитных частиц. Предложенное изобретение обеспечивает получение носителя информации с машиночитаемым защитным признаком, который невозможно обнаружить визуально, тем самым обеспечивая высокую защиту от подделки и фальсификации. 2 н. и 19 з.п. ф-лы, 15 ил.

Реферат

Настоящее изобретение относится к носителю информации с напечатанным магнитным защитным признаком, а также к способу изготовления такого носителя информации.

Для защиты носителей информации любых типов от подделки, таких, например, как банкноты, акции, облигации, свидетельства, ордера, чеки, лотерейные билеты, дорогостоящие входные билеты, паспорта, удостоверения личности (пропуска) и прочие подверженные опасности подделки бумаги и документы, а также носители информации в виде карт, в частности чип-карты, постоянно существует потребность в новых защитных признаках.

В WO 2006/053685 А2 описана банкнота с невидимым специфическим для нее кодом. Таковым является, например, штрих-код, напечатанный печатной краской, видимой только в инфракрасном свете. Специфический для банкноты код создается на основании измеримого свойства банкноты, например на основании выполненного лазером узора или на основании целенаправленно измененного иным образом или случайного признака банкноты, такого как напечатанный на ней глубокой печатью элемент.

В WO 2007/110155 А1 также описан защитный элемент, визуально различимый только в инфракрасном свете и поэтому невидимый при обычном освещении. Описанная в этой публикации банкнота имеет верхний защитный слой, не поглощающий инфракрасное лазерное излучение, и нижний маркировочный слой, поглощающий такое лазерное излучение. Благодаря этому на нижний маркировочный слой можно с помощью коротких импульсов инфракрасного лазерного излучения записывать невидимую информацию, не разрушая при этом верхний защитный слой.

В основу настоящего изобретения была положена задача разработать альтернативный способ изготовления носителя информации с невидимым машиночитаемым защитным признаком, а также разработать соответствующий носитель информации.

Указанная задача решается с помощью способа изготовления носителя информации и с помощью носителя информации, заявленных в соответствующих независимых пунктах формулы изобретения. Различные предпочтительные варианты осуществления изобретения представлены в соответствующих зависимых пунктах формулы изобретения и в последующем описании.

Настоящее изобретение относится к печатным краскам с магнитным компонентом и основано помимо прочего на том факте, что количество магнитного вещества в подобной печатной краске можно уменьшить после ее надпечатывания на носитель информации. При этом можно целенаправленно выбирать не только величину, на которую уменьшают количество магнитного вещества в печатной краске, но и соответствующий пространственный участок, на котором уменьшают количество магнитного вещества.

В соответствии с этим защитный признак получают, печатая на первой стадии на носителе информации печатной краской, содержащей магнитное вещество в выбранном количестве. На следующей стадии количество магнитного вещества в напечатанной печатной краске уменьшают на по меньшей мере одном ее отдельном участке.

Печатная краска содержит магнитную пасту с пара- и/или ферромагнитными частицами в смеси с основной краской, используемой при печатании тем или иным конкретным методом, таким как высокая печать, глубокая печать, офсетная печать, трафаретная печать, цифровая печать, непрямая печать, флексографская печать, термографская печать, лазерная печать, струйная печать, печать с игольчатыми матрицами и другие. Печатная краска, таким образом, является намагничивающейся и при наличии в ее составе ферромагнитных частиц обладает намагниченностью, которая сохраняется и в отсутствие внешнего магнитного поля и создает так называемую остаточную магнитную индукцию. Магнитные частицы при этом могут быть магнитотвердыми или -мягкими. Намагниченность можно обнаруживать автоматически магнитными датчиками.

Напечатанная печатная краска покрывает носитель информации по меньшей мере частично, т.е. носитель информации запечатан защитным признаком частично либо полностью.

После надпечатывания магнитной печатной краски по меньшей мере на отдельных участках уменьшают количество содержащегося в ней магнитного вещества, удаляя, соответственно размагничивая, магнитные частицы. Таким путем на соответствующем отдельном участке уменьшают магнитную поляризуемость, т.е. достижимую намагниченность. При использовании ферромагнитных частиц таким путем уменьшают остаточную магнитную индукцию. Количество магнитного вещества предпочтительно уменьшать на 10-50% от исходного количества. Тем самым количество магнитного вещества после его уменьшения отлично от количества магнитного вещества до его уменьшения и отлично также от нуля, при этом каждое из таких разных количеств магнитного вещества можно определять пригодными для этого датчиками. В соответствии с этим изготовленный предлагаемым в изобретении способом носитель информации имеет измененную магнитную структуру, которая допускает возможность ее обнаружения или детектирования впоследствии. Тем самым в результате подобного частичного изменения магнитного свойства на по меньшей мере одном отдельном участке напечатанной магнитной печатной краски она образует однозначно отличимый или распознаваемый машиночитаемый защитный признак. Толщина слоя напечатанной печатной краски в предпочтительном варианте не изменяется в результате уменьшения количества содержащегося в ней магнитного вещества.

Напечатанная магнитная печатная краска может присутствовать на носителе информации в виде единственного напечатанного элемента или в виде нескольких пространственно отделенных друг от друга напечатанных элементов. Такой напечатанный элемент или такие напечатанные элементы может/могут быть при этом выполнен/выполнены сплошным/сплошными или в виде растра. В этом случае отдельный участок, на котором уменьшают количество магнитного вещества, может представлять собой отдельный участок такого напечатанного элемента либо при наличии нескольких напечатанных элементов может полностью охватывать один или несколько из них. Таким путем на носителе информации можно создавать измененную магнитную структуру, например, в виде буквенно-цифровых знаков и/или графических элементов. Путем такого своего рода интеллектуального магнитного кодирования можно маркировать и индивидуализировать защитный признак носителя информации.

Предлагаемый в изобретении способ позволяет тем самым получить на носителе информации машиночитаемый защитный признак, наличие которого человек, а тем самым и потенциальный фальсификатор, не может обнаружить визуально и который поэтому отсутствует на подделках. Однако такой защитный признак допускает возможность его проверки предназначенными для этого проверочными средствами, которые имеются по меньшей мере в банках или же в торговых точках, например, на кассах.

Еще одно преимущество используемых согласно изобретению магнитных свойств состоит в том, что на них не влияют загрязнения на носителе информации и что поэтому магнитные защитные признаки превосходят оптические защитные признаки.

Магнитной печатной краской можно непосредственно печатать на носителе информации либо, например, на пленочной подложке для создания переводного элемента, наносимого в последующем на носитель информации.

В одном из предпочтительных вариантов осуществления предлагаемого в изобретении способа количество магнитного вещества уменьшают путем воздействия на напечатанную печатную краску электромагнитным излучением, прежде всего лазерным излучением. Магнитные частицы магнитной пасты, являющейся компонентом печатной краски, в высшей степени пригодны для их удаления из напечатанной печатной краски воздействием подобным электромагнитным излучением. Под воздействием электромагнитного излучения магнитные частицы в предпочтительном варианте испаряются и/или выбиваются из печатной краски. Такие процессы протекают уже при исключительно низкой мощности электромагнитного, соответственно лазерного, излучения.

Основную краску и длину волны лазерного излучения предпочтительно выбирать такими, чтобы основная краска была прозрачной для лазерного излучения с данной длиной волны и чтобы основная краска не поглощала вовсе либо лишь в малой степени поглощала лазерное излучение. Соблюдение подобных условий позволяет целенаправленно обрабатывать магнитные частицы лазером, тогда как основная краска в слое печатной краски не изменяется вовсе или изменяется лишь в малой степени.

В качестве источника электромагнитного излучения предпочтительно использовать короткоимпульсные лазеры, такие как лазеры на иттрий-алюминиевом гранате, легированном неодимом (Nd:YAG-лазер), или лазеры на кристалле ортованадата иттрия, легированного неодимом (Nd:YVO4-лазер), с длиной волны излучения 1,064 мкм и с продолжительностью импульса от 1 до 50 нс. Применение короткоимпульсных лазеров позволяет при этом избежать нежелательных изменений защитного признака, а также носителя информации. Применение лазера для уменьшения количества магнитного вещества в напечатанной печатной краске позволяет добиться высокого пространственного разрешения отдельных участков с измененным магнитным свойством. Такое пространственное разрешение определяется размерами участка взаимодействия печатной краски с электромагнитным излучением и соответствует преимущественно размеру фокуса лазера.

Изменение магнитных свойств может сопровождаться изменением цвета, которое должно оставаться максимально незаметным. Изменение цвета отдельного участка с измененным магнитным свойством можно охарактеризовать с помощью адаптированного под зрительное восприятие цветового пространства Lab. При этом каждому цветовому тону ставится в соответствие однозначная тройка значений L, а, b, где величина L (светлота) имеет значение в пределах от 0 до 100, а каждая из величин а и b (хроматические составляющие) имеет значение в пределах от -128 до +127. Цветовое различие ДЕ между двумя цветовыми тонами (L1, a1, b1) и (L2, а2, b2) рассчитывается по формуле вычисления расстояния в евклидовом пространстве Δ L 2 + Δ a 2 + Δ b 2 , где ΔL=L1-L2, Δa=a1-а2 и Δb=b1-b2. В таком адаптированном под зрительное восприятие цветовом пространстве определенное цветовое различие (цветовое расстояние) ΔЕ соответствует определенному субъективно воспринимаемому человеком цветовому различию между двумя цветовыми тонами.

В предпочтительном варианте в результате уменьшения количества магнитного вещества в печатной краске ее цветовой тон изменяют на величину цветового различия, составляющую менее 25, предпочтительно менее 15, 5, 2 или 1. При столь малом цветовом различии изменение цвета на отдельном участке с уменьшенным на нем количеством магнитного вещества визуально заметно лишь незначительно и поэтому едва различимо или вообще не различимо глазом человека даже по сравнению с теми участками, на которых количество магнитного вещества не было уменьшено.

Степень изменения цвета можно уменьшить путем надлежащего выбора параметров печатной краски и/или источника электромагнитного излучения. В целом изменение цвета при уменьшении количества магнитного вещества малозаметно в том случае, когда цветовой тон магнитной пасты имеет лишь малое цветовое различие с цветом основной краски.

В одном из предпочтительных вариантов напечатанный защитный признак и/или отдельный участок с уменьшенным на нем количеством магнитного вещества кашируют узорами и/или структурами в фоновом оттиске. Помимо этого на еще одной стадии обработки можно также печатать поверх отдельного участка, например, эффект-пигментами. Подобное каширование предпочтительно применять прежде всего при больших цветовых различиях и/или в том случае, когда необходимо уменьшить степень визуальной различимости отдельного участка с измененной магнитной структурой.

В следующем предпочтительном варианте осуществления изобретения путем запечатывания носителя информации печатной краской создают различимый на ощупь элемент.

Печатание при этом предпочтительно выполнять методом глубокой печати, таким, например, как металлографская печать, для которой используют печатную форму, в которой углубления гравируют перемещаемым вручную или автоматически в гравировальной машине штихелем, либо методом автотипной глубокой печати, для которой используют печатную форму, в которой углубления выполняют травлением. Образовавшиеся при этом в результате глубокой печати элементы можно легко и без использования вспомогательных средств проверять на ощупь, но технически сымитировать их можно лишь с трудом. Метод глубокой печати предоставляет многочисленные возможности по целенаправленному влиянию на различимость печатаемого глубокой печатью элемента на ощупь, а также на его магнитные свойства. При этом углубления, гравируемые в печатной форме, оптимизируют для нанесения на нее печатных красок с магнитной пастой исходя из необходимости обеспечить требуемую интенсивность сигнала применяемых магнитных датчиков, например оптимизируют, выполняя гравируемое в печатной форме углубление достаточных размеров по глубине и/или ширине. Наименьшие размеры выгравированного углубления составляют по меньшей мере 10×10 мкм. Ширина выгравированного углубления составляет предпочтительно более 100 мкм, особенно предпочтительно от 1 до 3 мм. Наименьшее расстояние между несколькими выгравированными углублениями в печатной форме может составлять 0 мкм. В предпочтительном варианте оно составляет 500 мкм, особенно предпочтительно от 1 до 10 мм. Угол профиля, т.е. угол наклона боковых стенок, выгравированного углубления в печатной форме в предпочтительном варианте составляет 40° (относительно нормали к поверхности печатной формы), вследствие чего глубина выгравированного углубления составляет примерно половину его ширины. Угол профиля выгравированного углубления определяется, например, соответствующим углом при вершине рабочей части штихеля для выполнения гравируемого углубления. Глубина выгравированного углубления составляет от 0 до 250 мкм, предпочтительно от 0 до 120 мкм, особенно предпочтительно от 30 до 70 мкм. При этом слои напечатанной печатной краски, различающиеся между собой своей толщиной из-за разной глубины выгравированных углублений, могут по-разному взаимодействовать с лазерным излучением, используемым для уменьшения количества магнитного вещества. Обусловлено это тем, что на магнитные частицы, расположенные вблизи поверхности толстого слоя печатной краски, падающее на нее лазерное излучение оказывает более интенсивное воздействие, чем на расположенные глубже частицы. Для повышения различимости защитного признака на ощупь его различимый на ощупь участок имеет линейчатую структуру с различимыми на ощупь линиями, высота которых составляет, например, 100 мкм.

Использование метода металлографской печати для создания защитного признака позволяет выполнять интегрированные в напечатанный элемент различимые на ощупь элементы, прежде всего в краевой зоне напечатанного элемента. Наличие различимых на ощупь элементов повышает степень защиты от подделки, поскольку копирование таких элементов возможно лишь с большим трудом, прежде всего невозможно на (цветном) фотокопировальном устройстве, и помимо этого их можно легко проверять путем осязания.

В еще одном предпочтительном варианте осуществления изобретения носитель информации запечатывают еще по меньшей мере одной печатной краской для создания таким путем другой части защитного признака. Такая еще одна - вторая - печатная краска отличается от первой печатной краски количеством содержащегося в ней при печатании магнитного вещества, своим цветовым тоном и/или толщиной своего слоя.

Вторая печатная краска отличается от первой печатной краски, например, соотношением в смеси между применяемой основной краской и магнитной пастой либо самими/самой применяемыми/применяемой основной краской и/или магнитной пастой, которая при этом содержит, например, магнитные частицы с другими магнитными свойствами. Толщину же слоя наносимой печатной краски при печатании методом глубокой печати можно легко варьировать, изменяя глубину углубления, гравируемого в печатной форме. Дополнительно в одной печатной краске можно также использовать в комбинации между собой несколько магнитных паст. Тем самым существуют многочисленные возможности по приданию напечатанной печатной краске требуемого цветового тона и требуемых магнитных свойств. При этом прежде всего уже одна только толщина слоя печатной краски влияет на удельное, отнесенное к единице площади поверхности количество магнитного вещества в защитном элементе и тем самым на намагниченность, соответственно на (остаточную) магнитную индукцию, слоя печатной краски. Поскольку при глубокой печати обычно применяют лессировочные краски, варьированием толщины слоя печатной краски можно также регулировать плотность ее тона.

Второй печатной краской можно печатать совместно с печатью первой печатной краской за один рабочий цикл. При этом прежде всего возможна многокрасочная печать. Вторая печатная краска при этом не только может иметь отличные от первой печатной краски магнитные свойства, но и может также вовсе не содержать магнитную пасту, благодаря чему уже при печатании разными печатными красками возможно структурирование магнитных свойств защитного элемента. В предпочтительном варианте можно печатать структуры, которые попеременно являются магнитными и немагнитными.

В еще одном предпочтительном варианте магнитные свойства разных напечатанных печатных красок индивидуализируют также путем уменьшения количества магнитного вещества на по меньшей мере одном отдельном участке второй печатной краски.

Таким путем создаются дополнительные возможности по индивидуализации носителя информации и по оформлению требуемого защитного признака. Цветовой тон и/или количество магнитного вещества в нескольких печатаемых печатных красках предпочтительно выбирать с таким расчетом, чтобы после индивидуализации в защитном признаке присутствовали участки с разной намагниченностью (по степени и/или по типу намагниченности), но с одинаковыми цветовыми тонами, благодаря чему такие участки с измеримо разными магнитными свойствами визуально практически или полностью невозможно отличить друг от друга.

Контуры участка печатной краски и/или отдельного участка, на котором уменьшают количество магнитного вещества, предпочтительно выбирать такими, чтобы такой участок печатной краски и/или такой отдельный участок можно было в требуемом объеме обнаружить автоматически магнитным датчиком. Магнитный датчик выдает измерительный сигнал на переходе между участками с разной магнитной индукцией, например на переходе между участком без магнитного вещества и участком с магнитным веществом или же между участком печатной краски и отдельным участком с уменьшенным количеством магнитного вещества. Уровень измерительного сигнала зависит от отнесенного ко времени градиента магнитной индукции вблизи магнитного датчика, который поэтому выдает измерительный сигнал большего уровня тогда, когда, например, защитный признак перемещается мимо магнитного датчика с большей скоростью, и прежде всего тогда, когда на защитном признаке присутствует резкий, соответственно быстрый, переход между участками с разной намагниченностью, т.е. когда на носителе информации имеется значительный локальный градиент количества магнитного вещества. Подобный резкий переход создают, например, путем выполнения разных участков защитного элемента с прямолинейными контурами, ориентированными предпочтительно перпендикулярно направлению детектирования, т.е. перпендикулярно направлению, в котором носитель информации при детектировании его магнитных свойств, например при его проверке, перемещается относительно магнитного датчика в соответствующем проверочном устройстве. Такое направление детектирования обычно уже известно при изготовлении носителя информации и в общем случае совпадает с направлением одной из кромок носителя информации или защитного элемента. Подобная ориентация кромок обеспечивает формирование высокоуровневого измерительного сигнала магнитным датчиком и тем самым позволяет, с одной стороны, уменьшить потребное количество магнитных частиц в печатной краске, а с другой стороны, снизить необходимую чувствительность магнитного датчика, что позволяет сократить затраты на детектирование защитного признака и разных его участков и повысить надежность такого детектирования.

В том же случае когда магнитный датчик должен формировать измерительный сигнал минимально возможного уровня на переходе между участками с разной намагниченностью, предпочтительно создавать плавный, соответственно медленный, переход между ними, т.е. образовывать в этом месте широкий переходный участок с малыми локальными градиентами количества магнитного вещества, и тем самым создавать как бы "размытый" переход между участками с разной намагниченностью, чего можно добиться, например, путем непрерывного либо ступенчатого изменения интенсивности электромагнитного излучения, воздействием которого уменьшают количество магнитного вещества на отдельном участке, в краевой зоне этого отдельного участка. Таким путем на стадии уменьшения количества магнитного вещества можно, например, изменением интенсивности электромагнитного излучения изменять уровень последующего измерительного сигнала, выдаваемого магнитным датчиком, и тем самым дополнительно индивидуализировать защитный признак носителя информации. Индивидуализации защитного признака в предпочтительном варианте способствуют путем надлежащего выбора контура участка, соответственно участков, печатной краски с магнитными частицами.

Количество магнитного вещества на по меньшей мере одном отдельном участке предпочтительно уменьшать не по всей его площади, а лишь по типу растра. Основная идея при этом заключается в том, что локальная разрешающая способность магнитного датчика обычно ниже локальной разрешающей способности электромагнитного излучения, используемого для уменьшения количества магнитного вещества, например ниже локальной разрешающей способности фокуса лазера. Таким путем можно, например, создавать легко обнаруживаемый магнитным датчиком резкий переход между участками с разной намагниченностью без визуально различимого изменения или лишь с незначительным визуально различимым изменением цветового тона печатной краски на таком отдельном участке защитного признака. С этой целью ширину участка взаимодействия с электромагнитным излучением предпочтительно выбирать такой, чтобы в пределах отдельного участка защитного признака создавался визуально практически не различимый растр. Подобный растр в предпочтительном варианте образован точками или линиями с их расположением по надлежащим образом выбранной схеме, прежде всего с переменным шагом растра и/или с переменной величиной растровых точек, соответственно переменной шириной растровых линий. В одном из особенно предпочтительных вариантов на отдельном участке защитного элемента образован линейный растр, линии которого ориентированы в направлении детектирования, поскольку в этом случае положение растровых линий в процессе детектирования не изменяется относительно магнитного датчика и поэтому исключается появление нежелательного измерительного сигнала.

В следующем предпочтительном варианте количество магнитного вещества уменьшают не по всей толщине слоя печатной краски, а лишь у его поверхности. Таким путем количество магнитного вещества уменьшают лишь в малой части слоя печатной краски, цветовой тон которой вследствие этого визуально изменяется лишь незначительно. Подобное уменьшение количества магнитного вещества лишь в приповерхностной зоне слоя печатной краски можно исключительно простым путем выполнять на напечатанном глубокой печатью элементе со значительной высотой образующего его слоя печатной краски, прежде всего на различимом на ощупь элементе. В предпочтительном варианте такое уменьшение количества магнитного вещества в приповерхностной зоне слоя печатной краски одновременно выполняют по растровой схеме, благодаря чему дополнительно снижается возможность визуально отличить отдельный участок с уменьшенным количеством магнитного вещества от участка печатной краски с неуменьшенным количеством магнитного вещества.

Лазер, применяемый для уменьшения количества магнитного вещества, предпочтительно использовать также для создания других маркировок, например индивидуализирующих кодов, в по меньшей мере одном другом защитном признаке носителя информации, например в пленочном элементе и/или защитной нити.

Описанный выше способ позволяет, таким образом, изготавливать носитель информации с напечатанным защитным признаком, который имеет первый и второй отдельные участки, каждый из которых напечатан одной и той же печатной краской с одинаковой толщиной ее слоя на каждом из них, при этом на первом отдельном участке присутствует магнитное вещество в первом количестве, а на втором отдельном участке магнитное вещество присутствует во втором количестве, уменьшенном по сравнению с количеством магнитного вещества на первом отдельном участке. Другие отдельные участки защитного признака могут быть напечатаны печатной краской с другой толщиной ее слоя, печатными красками с другими цветовыми тонами, другими печатными красками и/или печатными красками с магнитными веществами других типов или в других количествах.

Защитный признак может быть образован, как указано выше, пространственно сплошным, непрерывным слоем печатной краски, т.е. может быть выполнен в виде цельного напечатанного элемента. В подобном случае первые и вторые отдельные участки защитного признака образуют отдельные участки цельного напечатанного элемента. Защитный признак может также состоять из нескольких пространственно отделенных один от другого напечатанных элементов. В этом случае первый и второй отдельные участки защитного признака охватывают, например, отдельные участки разных напечатанных элементов либо предпочтительно один или несколько разных напечатанных элементов.

Разные отдельные участки защитного признака можно печатать лишь за одну стадию. На дальнейшей стадии приемлемой последующей обработки, предпочтительно заключающейся в воздействии лазерным излучением, можно целенаправленно изменять магнитные свойства напечатанной печатной краски на отдельных ее участках. Таким путем возможно создание носителя информации с индивидуализированным защитным признаком.

Другие варианты осуществления изобретения и его преимущества более подробно в качестве примера рассмотрены ниже со ссылкой на прилагаемые к описанию чертежи, на которых показано:

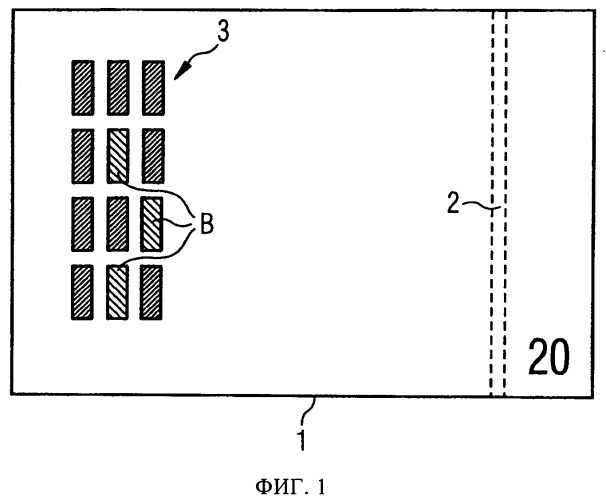

на фиг.1 - банкнота с напечатанным защитным признаком в виде индивидуализированной матрицы,

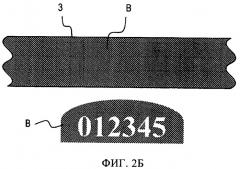

на фиг.2 - банкнота с напечатанным защитным признаком, имеющим буквенно-цифровой знак,

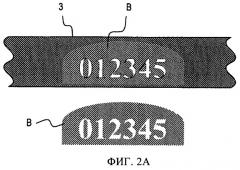

на фиг.2А-2В - напечатанный защитный признак, имеющий номер, выполненный путем воздействия лазерным излучением с возрастающий от фиг.2А к фиг.2В мощностью,

на фиг.3А, 3Б - напечатанный защитный признак в виде матрицы,

на фиг.4А, 4Б - размытие ранее четко выраженного края,

на фиг.5 - четкое проявление ранее размытого края,

на фиг.6А, 6Б, 6В - разные растровые структуры для уменьшения количества магнитного пигмента,

на фиг.7 - характеристика магнитного измерительного сигнала и

на фиг.8 - вид в аксонометрии напечатанного глубокой печатью элемента.

Ниже изобретение более подробно рассмотрено на примере банкноты. В соответствии с этим на фиг.1 и 2 схематично показана банкнота 1, имеющая в обоих случаях по два защитных признака: защитную полосу 2 и напечатанный защитный признак 3.

В одном из предпочтительных вариантов осуществления предлагаемого в изобретении способа защитный признак 3 печатают на носителе информации металлографской печатью. Печатаемая печатная краска состоит из известной краски для металлографской печати в качестве основной краски и из магнитной пасты либо магнитной печатной краски иного типа, на долю которой в печатаемой печатной краске приходится от 10 до 60%. В предпочтительном варианте магнитная основная краска содержит следующие компоненты:

| магнитный пигмент BASF 345 (магнитотвердое железо) | 35,0% |

| связующее в краске для металлографской | |

| печати 67 0109/16 (фирма GSI) | 37,0% |

| мел (без покрытия) | 10,0% |

| противоотмарывающая паста 67 0113 (фирма GSI) | 6,0% |

| противоотмарывающая паста 67 0114 (фирма GSI) | 6,0% |

| минеральное масло 190-240°С SB | 2,0% |

| микронизированный полиэтиленовый воск | 2,0% |

| сиккатив 67 0141 (фирма GSI) | 2,0% |

В напечатанной печатной краске относительное содержание магнитного пигмента, т.е. количество магнитного вещества, составляет, таким образом, от 5 до 20%. Указанные данные о количественном содержании компонентов относятся к их массе (мас.%).

Магнитный пигмент, связующее и мел образуют дисперсную фазу магнитной пасты. Остальные компоненты образуют ее дисперсионную фазу. Дисперсную фазу получают путем диспергирования соответствующих компонентов в трехвалковой краскотерочной машине или в бисерной мельнице.

Коэрцитивная сила магнитного пигмента должна составлять от 18 до 40 кА/м. В предпочтительном варианте используют изометрический магнитный пигмент BASF 345 с коэрцитивной силой 21 кА/м (265 Э).

В качестве основной краски для печатной краски в предпочтительном варианте используют желтую краску для металлографской печати. Однако возможно также использование краски для металлографской печати любого иного цветового тона, при условии что она пригодна для смешения с магнитной пастой. В целом же краска для металлографской печати и магнитная паста имеют разные цветовые тона, и поэтому варьированием соотношения в смеси между этими компонентами можно влиять не только на магнитные свойства напечатанной печатной краски, но и на ее цветовой тон. В предпочтительном варианте используют желтую краску для металлографской печати и оливково-зеленую магнитную пасту, и поэтому с увеличением относительного содержания магнитной пасты получаемая в результате печатная краска становится темнее. Помимо этого магнитную пасту можно изменять в соответствии с требованиями, предъявляемыми к магнитным свойствам, и с учетом этого с краской для металлографской печати можно также смешивать несколько разных магнитных паст с получением окончательной печатной краски.

В предпочтительном варианте можно также использовать магнитные пасты, которые имеют не оливково-зеленый, темный или черный, а максимально светлый или белый цвет. Преимущество, связанное с применением таких магнитных паст, состоит в том, что они не изменяют вовсе или изменяют лишь незначительно цветовой тон светлой краски для металлографской печати. Особенно предпочтительны магнитные пасты, прозрачные для электромагнитного излучения в инфракрасном диапазоне длин волн.

Затем защитный элемент с заданными магнитными свойствами, прежде всего с заданным количеством магнитного пигмента, печатают на носителе информации. Получаемая в результате печатания остаточная магнитная индукция может иметь порядок величин меньше магнитной индукции естественного магнитного поля Земли (примерно 50 мкТл) и может составлять, например, 10 мкТл. Необходимая магнитная индукция слоя печатной краски определяется особенностями метода проверки, прежде всего чувствительностью используемых при этом магнитных датчиков.

Так, например, метод глубокой печати позволяет наносить слой печатной краски с ее расходом примерно 8 г/м2.

После этого напечатанную печатную краску обрабатывают лазером. В предпочтительном варианте с этой целью используют короткоимпульсный Nd:YAG- или Nd:YVO4-лазер с мощностью в непрерывном режиме в пределах от 1 до 10 Вт, например 6 Вт, с частотой импульсов до 100 кГц и с удельной отнесенной к единице площади поверхности энергией лазерного излучения в пределах от 1 до 5 Дж/см2. Длительность лазерных импульсов составляет менее 50 нс, предпочтительно менее 20 нс или даже менее 1 нс.

Лазеры указанных типов испускают излучение на длине волны около 1064 нм, которое не поглощается желтой краской, содержащейся в печатной краске. При использовании других красок для металлографской печати по возможности следует применять лазерное излучение с другой длиной волны, которая лежит в диапазоне, в котором краска для металлографской печати не поглощает вовсе либо лишь незначительно поглощает лазерное излучение с такой длиной волны. При соблюдении подобных условий лазерное излучение взаимодействует со слоем нанесенной печатной краски по всей его толщине, что при высокой мощности лазера можно обнаруживать по дымчатости с верхней и нижней сторон напечатанной печатной краски.

Параметры лазерного излучения, такие как мощность, длительность импульсов, их частота, продолжительность воздействия на печатную краску и размеры лазерного пятна, т.е. его фокусировку, согласуют, во-первых, с разными компонентами, содержащимися в напечатанной печатной краске, а во-вторых, с требуемым результатом.

На фиг.3А показан напечатанный защитный признак, который состоит из однотипно напечатанных элементов, расположенных в виде матрицы размером 7×3. Речь при этом может идти о напечатанных в виде сплошного слоя или в виде растра элементах, например об элементах, напечатанных металлографской печатью в виде линейного растра. В такой матрице образующие ее напечатанные элементы в левом столбце, а также в верхней и нижней строках, т.е. напечатанные элементы, расположенные вне участка А, не были подвергнуты лазерной обработке. Расположенные же в пределах участка А напечатанные элементы после их печати обрабатывали лазером, при этом напечатанные элементы, расположенные строками рядом друг с другом, подвергали однотипной обработке, т.е. обработке с одинаковыми параметрами лазерного излучения. Все напечатанные элементы в пределах участка А обрабатывали лазерным излучением одной и той же мощности, но с возрастающей в одном столбце сверху вниз продолжительностью взаимодействия с лазерным излучением. Справа от столбцов матрицы указано получаемое в результате лазерной обработки цветовое различие с необработанным напечатанным элементом. Как показано на фиг.3А, цветовое различие увеличивается с возрастанием продолжительности взаимодействия с лазерным излучением, т.е. с увеличением количества лазерных импульсов, воздействовавших на напечатанный элемент. Иными словами, с увеличением количества удаленного магнитного вещества возрастает не только разница в намагничиваемости и/или остаточной магнитной индукции по сравнению с необработанным напечатанным элементом, но и цветовое различие с ним. Аналогичные результаты получают при обработке лазерным излучением с изменяемой мощностью и с постоянным количеством лазерных импульсов.

Обычно количество магнитного пигмента в слое печатной краски уменьшают путем лазерной обработки до величины, составляющей от 10 до 50% от исходного количества, в результате чего остаточная магнитная индукция уменьшается, например, с 10 мкТл до значений в пределах от 1 до 5 мкТл, например до 2, 3 или 4 мкТл.

На фиг.3Б показан еще один защитный признак, который имеет такую же пространственную матричную структуру, что и защитный признак, показанный на фиг.3А. Однако нанесенная печатная краска отличается по соотношению в смеси между применяемой краской для металлографской печати и магнитной пастой. В данном случае относительное содержание оливково-зеленой магнитной пасты было уменьшено по сравнению с относительным содержанием желтой краски для металлографской печати, вследствие чег