Улучшенный способ получения синильной кислоты посредством каталитической дегидратации газообразного формамида

Иллюстрации

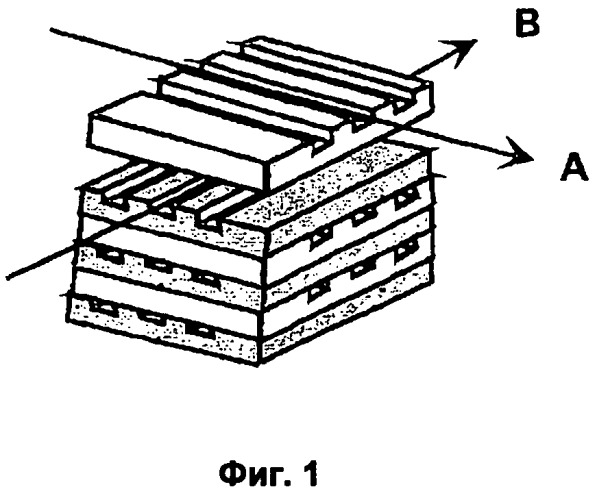

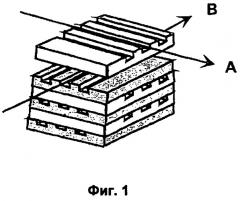

Показать всеИзобретение может быть использовано в химической и металлургической промышленности. Способ получения синильной кислоты посредством каталитической дегидратации газообразного формамида включает протекание реакции каталитической дегидратации в одном из реакционных каналов трубчатого реактора, выполненного из нескольких параллельных друг над другом расположенных пластов А и В. Каждый пласт представляет собой пластину, структурированную каналами. Пласт А структурирован несколькими параллельно друг другу расположенными реакционными каналами со средним гидравлическим диаметром от больше 1 до 3 мм, а пласт В структурирован несколькими параллельно друг другу расположенными каналами со средним гидравлическим диаметром меньше 4 мм для пропускания теплоносителя. Внутренняя поверхность реакционных каналов выполнена из материала с долей железа более 50% мас. без дополнительных катализаторов и/или встроенных элементов. Изобретение позволяет получать синильную кислоту с высокой степенью конверсии и селективностью в реакторах компактного типа. 2 н. и 11 з.п. ф-лы, 2 ил., 2 пр.

Реферат

Настоящее изобретение касается способа получения синильной кислоты посредством каталитической дегидратации газообразного формамида в трубчатом реакторе, выполненном, по меньшей мере, из одного реакционного канала, в котором протекает каталитическая дегидратация, причем реакционный канал имеет внутреннюю поверхность, которая выполнена из материала с долей железа ≥50% масс., и в данном реакционном канале нет дополнительных катализаторов и/или встроенных элементов, и, по меньшей мере, один реакционный канал имеет средний гидравлический диаметр от 1 до 6 мм. Кроме того данное изобретение касается реактора, выполненного по меньшей мере из двух параллельных, друг над другом расположенных пластов А и В, причем пласт А имеет, по меньшей мере, два параллельно друг другу расположенных реакционных канала со средним гидравлическим диаметром от 1 до 6 мм, предпочтительно >1 до 4 мм, особо предпочтительно >1 до 3 мм, и пласт В имеет, по меньшей мере, два параллельно друг другу расположенных канала со средним гидравлическим диаметром <4 мм, предпочтительно от 0,2 до 3 мм, особо предпочтительно от 0,5 до 2 мм, по которому пропускают теплоноситель, а также применения реактора согласно изобретению для получения синильной кислоты посредством каталитической дегидратации газообразного формамида.

Синильная кислота является важным основополагающим химическим веществом, которое выступает в качестве исходного продукта, например в многочисленных органических синтезах, как то: получение адипонитрила, эфиров метакриловой кислоты, метионина и комплексообразователей (НТА, ЭДТА). Кроме того, синильная кислота необходима для получения цианидов щелочных металлов, которые применяются в горном деле и металлургической промышленности.

Самые большие объемы синильной кислоты производят при помощи взаимодействия метана (природный газ) с аммиаком. В так называемом методе Андрусова параллельно вводиться кислород воздуха. Таким образом, получение синильной кислоты протекает автотермически. В противоположность этому так называемый ВМА-метод фирмы Degussa AG проводят в отсутствии кислорода. Поэтому эндотермическое каталитическое взаимодействие метана с аммиаком в случае ВМА-метода проводят дополнительно с нагревающим агентом (метан или водород). Недостатком данного способа является высокое неизбежное образование сульфата аммония, так как по экономическим причинам взаимодействие метана возможно только с избытком аммиака. Непрореагировавший аммиак вымывается из необработанного реакционного газа серной кислотой.

Дальнейшим важным способом получения HCN является так называемый SOНIO-процесс. В случае окислительного аммонолиза пропен/пропана в акрилонитрил образуется примерно 10% (в расчете на пропен/пропан) синильной кислоты в качестве побочного продукта.

Дальнейшим важным способом промышленного получения синильной кислоты является термическая дегидратация формамида в вакууме, которая протекает согласно следующему уравнению (I):

Данное превращение сопровождается деструкцией формамида согласно следующему уравнению (II) с образованием аммиака и монооксида углерода:

Аммиак вымывается серной кислотой из необработанного газа. По причине высокой селективности получается совсем немного сульфата аммония.

Образовавшийся аммиак катализирует полимеризацию желаемой синильной кислоты и ведет тем самым к нанесению ущерба качеству и снижению выхода желаемой синильной кислоты.

Полимеризация синильной кислоты и связанное с этим образование сажи может быть подавлено за счет добавления малых количеств кислорода в форме воздуха, как это описано в европейской заявке ЕР-А 0209039. В европейской заявке ЕР-А 0209039 показывается способ термолитического разложения формамида на высокоагломеризированном оксиде алюминия или формованных изделиях из оксида алюминия-диоксида кремния или на высокотемпературно-коррозионностойких формованных изделиях из специальной хром-никелевой стали.

Из уровня техники известны дальнейшие способы получения синильной кислоты посредством каталитической дегидратации газообразного формамида.

Так международная заявка на патент WO 02/070588 описывает способ получения синильной кислоты путем каталитической дегидратации газообразного формамида в реакторе, в котором внутренняя поверхность выполнена из стали, содержащей железо, а также хром и никель, причем реактор предпочтительно не содержит дополнительные встроенные элементы и/или катализаторы.

В международной заявке WO 2006/027176 впервые описывается способ получения синильной кислоты посредством каталитической дегидратации газообразного формамида, при котором из смеси продуктов после дегидратации выделяют содержащий формамид рециркуляционный поток, который возвращают в процесс дегидратации, причем содержащий формамид рециркуляционный поток включает также от 5 до 50% масс. воды.

В американской заявке на патент US 2,429,262 впервые описывается способ получения синильной кислоты посредством термического разложения формамида, причем для каталитического разложения формамида раствор вещества, выбранного из группы, состоящей из фосфорных кислот и соединений, которые при термическом разложении образуют фосфорные кислоты, подают в поток парообразного формамида, затем смесь нагревают до 300-700°С и полученные продукты быстро остужают. Согласно американской заявке US 2,429,262 испарение формамида для образования парообразного формамида проводят предпочтительно очень быстро. Например формамид может подаваться слабым потоком или маленькими дискретными частями в нагретый до температуры превышающей точку кипения формамида, предпочтительно от 230 до 300°С или выше, аппарат интенсивного испарения.

В американской заявке на патент US 2,529,546 показан способ получения синильной кислоты посредством термического разложения формамида, причем формамид термически разлагают в паровой фазе в присутствии катализатора, содержащего металлвольфрамат.В заявке US 2,529,546 предлагается, как и в американской заявке US 2,429,262, для испарения формамида применять аппарат интенсивного испарения, при помощи которого жидкий формамид может быть очень быстро разогрет.

Согласно примерам из американских заявок на патент US 2,429,262 и US 2,529,546 испарение формамида проводят при нормальном давлении и температуре 250°С. Из примеров американской заявки US 2,529,546 явствует тем не менее, что селективность способа получения синильной кислоты показанного в заявке US 2,529,546 довольно низка.

По причине необходимых для каталитической дегидратации формамида высоких температур применяемые реакции разложения нагревают в основном при помощи газового теплоносителя, нагретого в свою очередь посредством топочного газа. Вследствие связанной с этим плохой теплопередачей газовому теплоносителю в комбинации с необходимым для дегидратации количеством тепла требуются обычно большие поверхности теплообмена для введения нужного для дегидратации тепла. Тоже самое действительно для теплопередачи в случае обычных с технической точки зрения размеров труб в основном от 10 до 100 мм внутреннего диаметра для реакционной части. Дополнительно на реакционной части действует ограничение по переносу вещества. Реакторы, вследствие их больших поверхностей теплообмена, обусловленных необходимостью, представляют собой значительную часть инвестиционных расходов. Кроме того, для производства синильной кислоты на небольшом локальном предприятии во избежание транспортировки синильной кислоты или цианидов, как то цианид натрия, желательны экономически выгодные компактные реакторы, которые предпочтительно имеют высокую скорость ввода и отвода.

Из уровня техники известны микроструктурированные реакторы, которые отличаются высокой эффективностью теплопередачи поверхности и компактным исполнением. Такие микроструктурированные реакторы до сих пор в уровне техники коммерчески реализовывались для лабораторного применения. Подробный обзор уровня техники представлен, например, в публикации V. Hessel, S. Hardt, H. Löwe, Chemical Micro Process Engineering, 2004, Wiley VCH.

Об использовании микроструктурированных реакторов для получения HCN рассказывается в далее следующем уровне техники, хотя получение HCN посредством дегидратации формамида там не упоминается.

В немецкой заявке на патент DE-A 2005 051637 описана специальная реакторная система, с микроструктурированным реактором, имеющим реакционную зону для осуществления высокотемпературных газофазных реакций, причем реакционная зона нагревается посредством источника тепла. В случае источника тепла речь идет о бесконтактном нагреве. Реакторная система подходит для каталитических высокотемпературных газофазных применений, причем упоминаются синтезы HCN по методу Андрусова (окисление смеси аммиака и метана при температуре приблизительно 1100°С в присутствии платинового катализатора (как правило, платиновая сетка с 10% содержанием родия)), по ВМА-методу фирмы Degussa (каталитическое превращение аммиака и метана в синильную кислоту и водород при температуре приблизительно 1100°С) и по способу фирмы Shawinigan (превращение пропана и аммиака в присутствии катализатора при температуре в основном >1500°С, при котором реакционное тепло подается с помощью напрямую нагретого вихревого потока угольных частиц). Важным аспектом в немецкой заявке на патент DE-A 2005051637 является подготовка подходящего источника тепла для микроструктурированного реактора, который подходит для высокотемпературных газофазных реакций. Эти стандартные высокотемпературные газофазные реакции существенно отличаются с технологической точки зрения от способа получения синильной кислоты с помощью разложения формамида, который включает в себя 2 стадии, а именно испарение жидкого при комнатной температуре формамида (температура кипения 210°С) и последующее каталитическое разложение на синильную кислоту и воду (каталитическая дегидратация). Разложение формамида осуществляется по сравнению с вышеуказанными способами получения синильной кислоты в основном при существенно более низких температурах, обычно от 350 до 650°С. Согласно немецкой заявки на патент DE-A 2005051637 реакционные каналы применяемой реакторной системы могут быть покрыты керамическими слоями или нанесенным катализатором, причем каталитически активный металл, в особенности выбранный из Pt, Pd, Rh, Re, Ru, или смесей, или сплавов этих металлов, наносится на так называемое «тонкое покрытие» («Washcoat»), причем, как правило, речь идет в данном случае об оксиде или гидроксиде алюминия.

В немецкой заявке на патент DE-A 19945832 описывается модульный микрореактор, который состоит из корпуса, крышки корпуса и каталитически активных, заменяемых структурных единиц. Данный микрореактор должен подходить для высокотемпературных газофазных реакций при температурах до 1400°С. В качестве показательных синтезов упоминаются синтез этилена посредством димеризации метана, окисление HCl в результате Дикон-процесса и синтез HCN по способу фирмы Degussa и методом Андрусова. Важным аспектом микрореактора, описанного в немецкой заявке на патент DE-A 19945832, является заменяемость отдельных компонентов реакционных модулей, в особенности каталитически активных внутренних элементов. В противоположность этому в способе получения синильной кислоты посредством деструкции формамида не требуются каталитически активные встроенные элементы, а достаточным является, если внутренняя стенка реактора проявляет каталитическую активность. В качестве материала для микрореактора применяется предпочтительно керамика.

В способе получения синильной кислоты в результате дегидратации формамида в незначительных количествах образуются побочные продукты, которые приводят к образованию отложений в реакционных каналах. Эти отложения являются проблематичными в особенности в случае реакционных каналов очень малых диаметров <1 мм, так как они очень быстро забиваются, что требует выключения реактора. Кроме того, является затруднительным использование катализаторов или соответственно встроенных элементов, так как на катализаторах или соответственно встроенных элементах также могут образовываться отложения.

Задача данного изобретения в противовес представленному ранее уровню техники состоит в том, чтобы предоставить в распоряжение способ получения синильной кислоты посредством каталитической дегидратации газообразного формамида, который показывает высокую конверсию и селективность желаемой синильной кислоты и может проводиться в реакторах компактного исполнения при экономически удовлетворительных по длительности сроках эксплуатации реактора.

Данная задача решается при помощи способа получения синильной кислоты посредством каталитической дегидратации газообразного формамида в трубчатом реакторе, выполненном, по меньшей мере, из одного реакционного канала, в котором протекает каталитическая дегидратация, причем реакционный канал имеет внутреннюю поверхность, которая выполнена из материала с долей железа >50% масс., и в данном реакционном канале нет дополнительных катализаторов и/или встроенных элементов.

Способ согласно изобретению отличается тем, что, по меньшей мере, один реакционный канал имеет средний гидравлический диаметр от 0,5 до 6 мм, предпочтительно >1 до 4 мм, особо предпочтительно >1 до 3 мм.

Удивительным образом было обнаружено, что при одинаковой длине реакционной трубы трубчатого реактора и одинаковой нагрузке по формамиду самые малые диаметры труб (геометрические характеристики канала) не приводят к существенному уменьшению конверсии желаемой синильной кислоты, не смотря на существенно более высокую нагрузку на поверхность в случае малых геометрических характеристик канала. Кроме того, было найдено, что закупорки реакционных труб трубчатого реактора в результате образования отложений можно избежать посредством выбора размеров реакционных труб в миллиметровой области от 0,5 до 6 мм, предпочтительно >1 до 4 мм, особо предпочтительно >1 до 3 мм, и таким образом можно добиться длительных сроков эксплуатации трубчатого реактора.

В случае гидравлического диаметра dh речь идет о теоретическом размере, с которым может быть проведен расчет труб или каналов с отличным от круглого поперечным срезом. Гидравлический диаметр это отношение четырехкратного поперечного сечения потока А к смачиваемому жидкостью периметру измеренного поперечного среза:

dh=4A/U

Средний гидравлический диаметр относиться в каждом случае к реакционному каналу используемого согласно изобретению реактора.

Под внутренней поверхностью реакционного канала понимают поверхность реакционного канала, которая находиться в непосредственном соприкосновении с реагентами, т.е. в том числе с газообразным формамидом.

Предпочтительно в способе согласно изобретению применяется трубчатый реактор, который выполнен, по меньшей мере, из одного реакционного канала, со средним гидравлическим диаметром от 0,5 до 6 мм, предпочтительно >1 до 4 мм, особо предпочтительно >1 до 3 мм., в котором протекает каталитическая дегидратация, и, по меньшей мере, из одного канала со средним гидравлическим диаметром <4 мм, предпочтительно от 0,2 до 3 мм, особо предпочтительно от 0,5 до 2 мм, по которому пропускают теплоноситель.

В случае теплоносителя речь идет о подходящем для введения тепла нагревающем агенте. Подходящие нагревающие агенты известны специалисту в данной области. Подходящими нагревающими агентами являются, например топочные газы с циркуляцией газового теплоносителя.

Предпочтителен трубчатый реактор, выполненный, по меньшей мере, из двух параллельных друг над другом расположенных пластов А и В, причем пласт А имеет, по меньшей мере, два параллельно друг другу расположенных реакционных канала со средним гидравлическим диаметром от 0,5 до 6 мм, предпочтительно >1 до 4 мм, особо предпочтительно >1 до 3 мм, в котором протекает каталитическая дегидратация, и пласт В имеет, по меньшей мере, два параллельно друг другу расположенных канала со средним гидравлическим диаметром <4 мм, предпочтительно от 0,2 до 3 мм, особо предпочтительно от 0,5 до 2 мм, по которым пропускают теплоноситель.

В качестве «пласта» в смысле данной заявки понимают широкий, двухмерный, плоский конструктивный узел, т.е. конструктивный узел, толщина которого по отношению к площади его поверхности ничтожно мала. Предпочтительно в случае пласта речь идет в основном о ровной плите, которая структурирована для формирования ранее названных каналов.

Обычно трубчатый реактор имеет форму от 2 до 1000, предпочтительно от 40 до 500 чередующихся, расположенных один над другим пластов А, в которых протекает каталитическая дегидратация, и пластов В, по которым пропускают теплоноситель, так что каждый пласт имеет большое количество, предпочтительно до 500, особо предпочтительно до 200 параллельно друг другу расположенных каналов, которые от одной стороны пласта до его же противоположной стороны образуют сквозной путь потока.

Через соответствующий пласт А - как ранее упоминалось - пропускают подвергающийся дегидратации газообразный формамид, а через пласт В - соответственно теплоноситель.

Как уже было упомянуто, пласты А, через которые пропускают газообразный формамид, чередуются пластами В, в которые с одной стороны соответствующего пласта вводят теплоноситель и с другой стороны данного пласта этот теплоноситель выводят. Под чередующимся распределением пластов А и В в смысле данной заявки понимают, что либо за каждым пластом А каждый раз следует пласт В, либо за двумя или более расположенными один за другим пластами А следует один пласт В, либо за каждым пластом А следуют два или более расположенные один за другим пласта В. При этом может быть целесообразным несколько один над другим расположенных пластов А или соответственно пластов В, чтобы посредством свободного выбора числа каналов или соответственно числа пластов А или В подобрать различные количества потока теплоносителя (нагревающего агента) и формамида таким образом, что на реакционной стороне (пласт А, в котором протекает каталитическая дегидратация) или соответственно на стороне теплоносителя (пласт В) можно было целенаправленно установить желаемое падение давления потока.

Предпочтительно в способе согласно изобретению устанавливают падение давления потока, которое составляет <2 бар, особо предпочтительно от 0,02 до 1 бар.

Каналы пластов А и В могут быть расположены таким образом, чтобы получалась перекрестная, противоточная или прямоточная схема движения потоков. Кроме того возможна любая смешанная форма.

Обычно в используемом согласно изобретению реакторе для каналов пласта А на одном конце пласта А предусмотрено распределительное устройство для введения эдукта (газообразного формамида), а на другом конце пласта А - накопитель для продукта реакции (синильная кислота). При этом распределительное устройство обеспечивает в общем все пласты А. Кроме того накопитель предусмотрен в целом для всех пластов А. Обычно все пласты А образуют сплошную систему реакционных каналов.

В основном также для пластов В, через каналы которых пропускают теплоноситель, предусмотрены распределительное и накопительное устройство соответствующие распределительному и накопительному устройству упомянутых для пластов А. Обычно все пласты В образуют сплошную систему каналов, пропускающих теплоноситель.

В одной из форм исполнения используемого согласно изобретению реактора распределительное и накопительное устройство в каждом случае выполнены в виде расположенной вне стопки пластов А или соответственно В камеры. При этом стенки камеры могут быть прямыми или, например загнутыми полукругом. Существенным является, чтобы геометрическая форма камеры подходила для формирования потока и падения давления таким образом, чтобы достигалось равномерное протекание по каналам.

В дальнейшей форме исполнения распределительное и накопительное устройство в каждом случае расположены внутри стопки пластов А или соответственно В, в которой параллельно друг другу расположенные каналы каждого пласта А или соответственно В в области каждого из обоих краев пласта содержат поперечный канал, который соединяет параллельно друг другу расположенные каналы, и все поперечные каналы внутри стопки пластов соединены при помощи одного в основном вертикально расположенного по отношению к плоскости пласта А или соответственно В сборного канала. Также в этом случае важно, чтобы геометрическая форма камеры подходила для формирования потока и падения давления таким образом, чтобы достигалось равномерное протекание по каналам. Подходящие геометрические формы камеры названы в ранее указанных вариантах исполнения, и известны специалисту.

Способ согласно изобретению может быть проведен при единой (далее указанной) температуре. Это также равным образом возможно, чтобы способ согласно изобретению был проведен таким образом, чтобы вдоль каналов каждого пласта А проходил свой температурный профиль, по которому на каждый пласт предусмотрено две или более, предпочтительно от двух до трех зон нагрева с соответственно по меньшей мере одним распределительным и накопительным устройством на каждую нагревательную зону пласта В для соответствующего поддержания на определенном уровне температуры в каналах пласта А. Температурный профиль устанавливается внутри далее указанных температурных пределов для проведения каталитической дегидратации формамида.

На фигуре 1 представлен в качестве примера трехмерный схематический фрагмент реактора согласно изобретению, причем на фигуре 1 пласты А и В расположены поочередно, и при этом за каждым пластом А следует пласт В и распределение организовано таким образом, что образуется перекрестное движение потоков.

На фигуре 1 приняты следующие обозначения:

А пропускающий формамид пласт А

В пропускающий теплоноситель (нагревающий агент) пласт В

Стрелки указывают в каждом случае направление потока формамида или соответственно нагревающего агента.

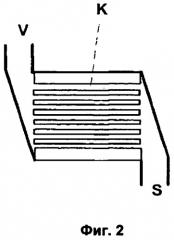

На фигуре 2 представлен для примера схематический вид сверху одного пласта, причем речь идет о пласте А или пласте В. Внутри пласта указаны распределительное устройство S и накопитель V.

На фигуре 2 приняты следующие обозначения:

V Накопитель

S Распределительное устройство

K Каналы

Производство предпочтительного, применяемого согласно изобретению реактора может осуществляться по известным специалисту методам. Подходящие методы, например опубликованы в Hessel, H. Löwe, A. Müller, G. Kolb, Chemical Micro Process Engineering-Processing and Plants, Wiley-VCH, Weinheim, 2005, стр.385-391 и в W. Ehrfeld, V. Hessel, V. Haverkamp, Microreactors, Ullmann′s Encyclopedia of Industrial Chemistry, Wiley-VCH, Weinheim 1999. Обычно производство включает в себя создание микроструктуры в каждом отдельном пласте при помощи обработки пластин из подходящих для реактора материалов, складывание пластов в стопку, крепление пластов для сборки реактора и размещение подсоединений для введения газообразного формамида или соответственно для отвода синильной кислоты, или при необходимости для ввода и отвода теплоносителя. В немецкой заявке на патент DE-A 2005051637 описаны различные методы производства микроструктурированных реакторов, которые соответственно могут применяться для производства используемых согласно изобретению реакторов.

Подходящие материалы используемых согласно изобретению реакторов также известны специалисту в данной области, причем реакционные каналы имеют внутреннюю поверхность, которая выполнена из материала с долей железа ≥50% масс. В особо предпочтительной форме исполнения внутренняя поверхность выполнена из стали, которая содержит особо предпочтительно железо, а также хром и никель. Доля железа в стали, предпочтительно образующей внутреннюю поверхность реактора составляет в основном >50% масс., предпочтительно >60% масс., особо предпочтительно >70% масс. Остаток включает в основном хром и никель, причем также может содержать при необходимости незначительные количества других металлов, таких как молибден, марганец, кремний, алюминий, титан, вольфрам, кобальт с долей в основном от 0 до 5% масс., предпочтительно от 0 до 2% масс. Подходящие для внутренней поверхности марки стали в основном соответствуют нормам 1.4541, 1.4571, 1.4573, 1.4580, 1.4401, 1.4404, 1.4435, 2.4816, 1.3401, 1.4876 и 1.4828. Предпочтительно применяются марки стали соответствующие нормам 1.4541, 1.4571, 1.4828, 1.3401, 1.4876 и 1.4762, особо предпочтительны марки стали соответствующие нормам 1.4541, 1.4571, 1.4762 и 1.4828.

При помощи таких трубчатых реакторов возможна каталитическая дегидратация газообразного формамида в синильную кислоту по способу согласно изобретению без необходимого применения дополнительных катализаторов и встроенных в реактор элементов.

Предпочтительно способ согласно изобретению проводят в присутствии кислорода, предпочтительно кислорода воздуха. Количества кислорода, предпочтительно кислорода воздуха, составляет в основном от 0 до 10% мол. в расчете на используемое количество формамида, предпочтительно от 0,1 до 10% мол., особо предпочтительно от 0,5 до 3% мол. К тому же газообразный формамид (формамид в виде пара) может подаваться для введения в трубчатый реактор совместно с кислородом, предпочтительно кислородом воздуха.

Каталитическую дегидратацию по способу согласно изобретению проводят в основном при температурах от 350 до 650°С, предпочтительно от 450 до 550°С, особо предпочтительно от 500 до 550°С. Если выбираются более высокие температуры, следует ожидать ухудшения селективностей и конверсии.

Давление в способе согласно изобретению для каталитической дегидратации газообразного формамида в основном составляет от 100 мбар до 4 бар, предпочтительно от 300 мбар до 3 бар.

Ранее и далее под «давлением» в смысле данной заявки понимают абсолютное давление.

Оптимальная длительность обработки газового потока формамида в способе согласно изобретению определяется удельной по длине нагрузкой по формамиду, которая предпочтительно составляет от 0,02 до 0,4 кг/м·ч, предпочтительно от 0,05 до 0,3, особо предпочтительно от 0,08 до 0,2 в области ламинарного течения. Вместе с тем оптимальная длительность обработки зависит от диаметра труб. Подходящие диаметры труб дают поэтому более короткие длительности обработки. Как уже упоминалось вышеуказанные значения удельной по длине нагрузки по формамиду действительны для области ламинарного течения. При турбулентном течении нагрузка может быть выше.

Используемый в способе согласно изобретению газообразный формамид образуется в результате испарения жидкого формамида. Подходящие методы испарения жидкого формамида известны специалисту, и описаны в уровне техники, приведенном в начале описания.

Предпочтительно испарение жидкого формамида протекает при температуре от 200 до 300°С, предпочтительно от 210 до 260°С, особо предпочтительно от 220 до 240°С. При испарении жидкого формамида давление обычно составляет от 400 мбар до 4 бар, предпочтительно от 600 мбар до 2 бар, особо предпочтительно 800 мбар до 1,4 бар.

В предпочтительной форме исполнения испарение жидкого формамида проводят при небольших длительностях обработки. Особо предпочтительные длительности обработки составляют <20 с, предпочтительно <10 с, в каждом случае рассчитанные на жидкий формамид.

По причине очень малых длительностей обработки в испарителе формамид может испаряться почти полностью без образования побочных продуктов.

Ранее названные малые длительности обработки формамида в испарителе достигаются предпочтительно в микроструктурированных аппаратах. Подходящие микроструктурированные аппараты, которые могут применяться в качестве испарителя, описаны в примерах немецкой заявки на патент DE-A 10132370, международных заявок на патент WO 2005/016512 и WO 2006/108796.

Особо предпочтительный способ испарения жидкого формамида, а также особо предпочтительный микроиспаритель описаны в одновременно поданной заявке с названием «Улучшенный способ для получения синильной кислоты посредством каталитической дегидратации газообразного формамида - испарение жидкого формамида» с номером документа ЕР 07120540.5, на которую данная публикация этим самым приводит ссылку.

Особо предпочтительно получают газообразный формамид, применяемый в способе согласно изобретению для дегидратации газообразного формамида, таким образом, при помощи испарения в микроструктурированном испарителе.

При использовании микроструктурированного испарителя в комбинации с используемым согласно изобретению реактором может быть приготовлена компактная и экономически выгодная установка для получения синильной кислоты из формамида.

Способ согласно изобретению для получения синильной кислоты позволяет получать желаемую синильную кислоту с высокой селективностью в основном >90%, предпочтительно >95% и конверсией в основном >90%, предпочтительно >95%, так что достигается выход в основном >80%, предпочтительно >85%, особо предпочтительно >88%.

Дальнейшим объектом данного изобретения является реактор, выполненный, по меньшей мере, из двух параллельных, друг над другом расположенных пластов А и В, причем пласт А имеет, по меньшей мере, два параллельно друг другу расположенных реакционных канала со средним гидравлическим диаметром от 0,5 до 6 мм, предпочтительно>1 до 4 мм, особо предпочтительно >1 до 3 мм, и пласт В имеет, по меньшей мере, два параллельных, примыкающих друг к другу канала со средним гидравлическим диаметром <4 мм, предпочтительно от 0,2 до 3 мм, особо предпочтительно от 0,5 до 2 мм.

Особо предпочтительные формы, а также способы производства соответствующего ранее названного реактора были указанны выше.

Особо предпочтительно включает данный реактор дополнительно микроиспаритель, в частности микроиспаритель, как он описан в одновременно поданной заявке с названием «Улучшенный способ для получения синильной кислоты посредством каталитической дегидратации газообразного формамида - испарение жидкого формамида» с номером документа ЕР 07120540.5, причем микроиспаритель имеет выпускно отверстие для газообразного формамида, а трубчатый реактор - впускное отверстие для газообразного формамида, причем выпускное отверстие микроиспарителя и впускное отверстие реактора соединены посредством линии для газообразного формамида.

Подходящие формы исполнения реактора согласно изобретению для каталитической дегидратации формамида могут быть без проблем воссозданы специалистом в данной области на основе ранее приведенных данных. Также подходящие комбинации микроиспарителей и реакторов согласно изобретению являются для специалиста в данной области без проблем воссоздаваемыми на основании выше указанных сведений.

С помощью данного изобретения могут быть изготовлены установки для получения синильной кислоты, которые существенно меньше, чем обычные используемые для получения синильной кислоты установки. Подобные установки более мобильны, и поэтому могут разносторонне применяться, к примеру, могут быть собраны там, где существует необходимость в синильной кислоте, таким образом можно избежать транспортировки синильной кислоты и ее солей (например, щелочные и щелочноземельные соли) на дальние расстояния.

Дальнейшим объектом данного изобретения является применение реактора (микро-миликанальный реактор) согласно изобретению для получения синильной кислоты посредством каталитической дегидратации газообразного формамида.

Предпочтительные формы исполнения реактора, а также предпочтительные способы получения синильной кислоты из формамида упомянуты выше.

Следующие примеры дополнительно объясняют изобретение.

Примеры:

Эксперименты проводят при помощи трубчатых реакторов длиной 40 мм. В случае экспериментальной установки речь идет о серебряном блоке, в который вставлена точно подогнанная реакционная труба. Труба сделана из стали 1.4541. Нагревается серебряный блок нагревательными стержнями. Посредством хорошего теплообмена в серебряном слое может обеспечиваться изотермическая работа стенки трубы. В реактор подается газообразный формамид, и обрабатывается под давлением 300 мбар и при 520°С.

Пример 1 (Сравнительный)

Эксперимент проводят, как было описано выше. В качестве реакционной трубы используют трубу с внутренним диаметром 12 мм. Давление: 300 мбар.

| Таблица 1: | ||

| Обзор результатов деструкции формамида в трубчатом реакторе диаметром 12 мм. | ||

| Подача формамида | Конверсия | Селективность HCN |

| 200 г/ч | 79% | 95% |

Пример 2 (согласно изобретению)

Эксперимент проводят, как было описано выше. В качестве реакционной трубы используют трубу с внутренним диаметром 3 мм. Давление: 300 мбар.

| Таблица 2: | ||

| Обзор результатов деструкции формамида в трубчатом реакторе диаметром 3 мм. | ||

| Подача формамида | Конверсия | Селективность HCN |

| 200 г/ч | 78% | 95% |

Примеры показывают, что конверсия формамида и селективность HCN неожиданным образом не зависит от диаметра реакционных труб.

1. Способ получения синильной кислоты посредством каталитической дегидратации газообразного формамида в трубчатом реакторе, выполненном, по меньшей мере, из одного реакционного канала, в котором протекает каталитическая дегидратация, причем реакционный канал имеет внутреннюю поверхность, которая выполнена из материала с долей железа больше или равно 50 мас.%, и данный реакционный канал свободен от дополнительных катализаторов и/или встроенных элементов, причем, по меньшей мере, один реакционный канал имеет средний гидравлический диаметр от больше 1 до 3 мм, и причем трубчатый реактор, кроме указанного, по меньшей мере, одного реакционного канала со средним гидравлическим диаметром от больше 1 до 3 мм, в котором протекает каталитическая дегидратация, дополнительно включает, по меньшей мере, один канал со средним гидравлическим диаметром меньше 4 мм, по которому пропускают теплоноситель.

2. Способ по п.1, отличающийся тем, что средний гидравлический диаметр указанного канала, по которому пропускают теплоноситель, составляет от 0,2 до 3 мм, предпочтительно от 0,5 до 2 мм.

3. Способ по п.1, отличающийся тем, что трубчатый реактор выполнен, по меньшей мере, из двух параллельных, друг над другом расположенных пластов А и В, причем пласт А имеет, по меньшей мере, два параллельно друг другу расположенных реакционных канала со средним гидравлическим диаметром от больше 1 до 3 мм, в котором протекает каталитическая дегидратация, и пласт В имеет, по меньшей мере, два параллельно друг другу расположенных канала со средним гидравлическим диаметром меньше 4 мм, предпочтительно от 0,2 до 3 мм, особо предпочтительно от 0,5 до 2 мм, по которым пропускают теплоноситель, причем в случае пласта речь идет о в основном ровной плите, которая структурирована для формирования указанных каналов.

4. Способ по п.1, отличающийся тем, что реакционные каналы трубчатого реактора имеют внутреннюю поверхность, выполненную из стали, причем доля железа в стали составляет больше или равно 60 мас.%, особо предпочтительно больше или равно 70 мас.%.

5. Способ по п.1, отличающийся тем, что каталитическую дегидратацию проводят при температуре от 350 до 650°С, предпочтительно от 450 до 550°С.

6. Способ по п.1, отличающийся тем, что каталитическую дегидратацию проводят при давлении от 100 мбар до 4 бар, предпочтительно от 300 мбар до 3 бар.

7. Способ по п.1, отличающийся тем, что каталитическую дегидратацию проводят при удельной по длине нагрузке по формамиду от 0,02 до 0,4 кг/м·ч в области ламинарного течения.

8. Способ по п.1, отличающийся тем, что каталитическую дегидратацию проводят в присутствии кислорода воздуха.

9. Способ по одному из пп.1-8, отличающийся тем, что газообразный формамид получают испарением жидкого формамида в испарителе при температуре от 200 до 300°С.

10. Способ по п.9, отличающийся тем, что испарение формамида проводят при давлении от 400 мбар до 4 бар.

11. Способ по п.9, отличающийся тем, что испарение формамида проводят при