Способ дистилляционной очистки диарилкарбонатов

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу дистилляционной очистки диарилкарбонатов общей формулы (I), в которой R, R′ и R′′, независимо друг от друга, представляют собой атом водорода, прямоцепочечный или разветвленный алкил с 1-34 атомами углерода, алкокси с 1-34 атомами углерода, циклоалкил с 5-34 атомами углерода, алкиларил с 7-34 атомами углерода, арил с 6-34 атомами углерода или галогенный радикал, причем R, R′ и R′′ по обеим сторонам формулы (I) могут быть одинаковыми или разными, а R может также означать -COO-R′′′, причем R′′′ может представлять собой атом водорода; алкил с 1-34 атомами углерода, алкокси с 1-34 атомами углерода, циклоалкил с 5-34 атомами углерода, алкиларил с 7-34 атомами углерода или арил с 6-34 атомами углерода, по меньшей мере, в одной дистилляционной колонне, содержащей, по меньшей мере, одну обогащающую часть в верхней части колонны и, по меньшей мере, одну часть для отгонки в нижней части колонны, где подвергаемый очистке диарилкарбонат получают переэтерификацией, по меньшей мере, из одного диалкилкарбоната и, по меньшей мере, одного ароматического гидроксилсодержащего соединения общей формулы (III), в которой R, R′ и R′′, независимо друг от друга, могут иметь значения, названные для общей формулы (I), в присутствии, по меньшей мере, одного катализатора переэтерификации и который содержит в качестве примеси катализатор, использованный при получении диарилкарбоната, а очищенный диарилкарбонат отводят в боковом потоке первой дистилляционной колонны, причем первой дистилляционной колонной является колонна с разделительной стенкой. В простом по аппаратурному оформлению способе возможно энергетически выгодное удаление остатков катализатора и примесей высококипящих побочных компонентов.

14 з.п. ф-лы, 3 пр., 11 Фиг.

Реферат

Настоящее изобретение относится к обработке диарилкарбонатов, особенно, к способу дистилляционной очистке диарилкарбонатов.

Очистка диарилкарбонатов имеет большое значение вследствие высоких требований, предъявляемых к их чистоте для получения высоко-качественных поликарбонатов посредством переэтерификации в расплаве. Диарилкарбонаты, полученные переэтерификацией ароматических гидроксильных соединений алкилкарбонатами, могут содержать в качестве примесей как высококипящие, так и кипящие при средней температуре побочные компоненты, а также остатки катализатора. В данном способе получения высококипящими компонентами, часто называемыми также высококипящей фракцией, являются также компоненты, температура кипения которых превышает температуру кипения диарилкарбоната. Компонентами, кипящими при средней (умеренно высокой) температуре, часто называемыми также промежуточным дистиллятом в настоящем способе получения, являются также компоненты, температура кипения которых находятся между температурой кипения диарилкарбоната и температурой кипения алкилкарбоната, образованного в качестве промежуточного продукта в процессе получения диарилкарбоната. Все эти примеси приводят к значительному снижению качества получаемых поликарбонатов и должны быть удалены перед дальнейшей обработкой диарилкарбонатов посредством соответствующей очистки.

В международной заявке WO-A 2004/113264 описывается способ регенерации продукта из отходящего потока при получении диарилкарбоната. При этом описывается также обработка диарилкарбоната, полученного реакцией в трех реакционных колоннах, которую проводят в три стадии, состоящие из отделения катализатора, отделения низкокипящей фракции и отделения высококипящей фракции. Как в первоначально названной, так и в названной последней публикации диарилкарбонат отделяют в виде головного продукта, выходящего из верха колонны. Описанный способ является не только крайне высокозатратным в аппаратурном оформлении, но также и энергетически не выгодным вследствие отделения диарилкарбоната в виде головного продукта как на первой, так и на третьей стадии. К тому же, качество полученного таким образом диарилкарбоната со степенью чистоты 99,5 мас.% является очень низким и не пригодным для получения высококачественных поликарбонатов.

В европейской заявке на патент ЕР А 1 760 069 описан способ получения диарилкарбонатов, в котором после переэтерификации ароматического гидроксилсодержащего соединения алкилкарбонатом получают смесь, содержащую, помимо диарилкарбоната в качестве примеси, среди прочего, также ароматический карбонатный простой эфир. Последний отделяют на одной из последующих стадий с целью получения высококачественного диарилкарбоната. Однако о явно затратном отделении высококипящих побочных продуктов, приводящих к снижения качества целевого продукта (поликарбоната), не упоминается.

В европейских заявках на патент ЕР 1 783 112 А1, ЕР 1 787 977 А1, ЕР 1 801 095 А1 и ЕР 1 787 976 А1 описывается способ очистки диарилкарбоната, особенно дифенилкарбоната, состоящий, по меньшей мере, из двух стадий, в котором после реакции отделяют сначала высококипящие компоненты и катализатор. Образующийся при таком отделении высококипящих компонентов дистиллят на второй дистилляционной колонне разделяют на три фракции, причем диарилкарбонат отводят в боковом потоке. Однако недостатком этого способа является то, что отделение высококипящих компонентов осуществляют на первой стадии, так как это энергетически не выгодно.

В европейской заявке на патент ЕР-А 784 048 описывается способ очистки диарилкарбонатов, в котором дистилляцию проводят при температуре куба колонны выше 150°С, а отвод продукта - очищенного диарилкарбоната, осуществляют в боковом потоке колонны. Получение очищенного диарилкарбоната может осуществляться либо переэтерификацией карбонилгалогенидов ароматическими гидроксилсодержащими соединениями, либо переэтерификацией ароматических гидроксилсодержащих соединений диметилкарбонатом. Хотя посредством описанного способа можно в значительной степени освободить диарилкарбонат от высококипящих компонентов, таких, например, как фениловый эфир салициловой кислоты, однако о присутствии вредного остатка катализатора или компонентов, кипящих при промежуточной температуре, или о возможности их удаления речи не идет. В особенности, присутствие сколько-либо значимого количества остатков катализатора может, однако, явно повлиять на результат дистилляционной очистки, поскольку при этом ускоряется побочная реакция диарилкарбоната с образованием фенилового эфира салициловой кислоты и поэтому требуется концентрирование внизу колонны. Поэтому описанный в европейском патенте ЕР-А 784 048 способ просто не пригоден для такой очистки в присутствии остатков катализатора и/или компонентов, кипящих при промежуточной температуре.

Задачей настоящего изобретения является разработка способа дистилляционной очистки диарилкарбонатов, в котором возможно как можно более простое аппаратурное оформление и выгодное энергетически удаление остатков катализатора и примесей высококипящих побочных компонентов, а также, в случае необходимости, и кипящих при промежуточной температуре побочных компонентов в качестве примесей.

Теперь было найдено, что дистилляционная очистка диарилкарбонатов может быть также проведена при небольших аппаратурных и энергетических затратах, когда подлежащие очистке диарилкарбонаты содержат в качестве примесей остатки катализатора и высококипящие побочные компоненты, а, в случае необходимости, также и кипящие при промежуточной температуре побочные компоненты. При этом даже выделяемое при дистилляции тепло, предпочтительно, может быть использовано с энергетической пользой.

Объектом настоящего изобретения является способ дистилляционной очистки диарилкарбонатов, по меньшей мере, в одной дистилляционной колонне, содержащей, по меньшей мере, одну обогащающую часть в верхней части колонны и, по меньшей мере, одну отгонную часть в нижней части колонны, отличающийся тем, что

- подлежащий очистке диарилкарбонат получают переэтерификацией, по меньшей мере, из одного диалкилкарбоната и, по меньшей мере, из одного ароматического гидроксилсодержащего соединения (гидроксисоединения) в присутствии, по меньшей мере, одного катализатора переэтерификации, и он содержит в качестве примеси катализатор, используемый при получении диарилкарбоната, а

- очищенный диарилкарбонат отводят в боковом потоке первой дистилляционной колонны.

Согласно изобретению подлежащие очистке диарилкарбонаты, предпочтительно, являются диарилкарбонатами общей формулы (I):

в которой R, R′ и R′′, независимо друг от друга, представляют собой атом водорода, прямоцепочечный или разветвленный, в случае необходимости, замещенный алкил с 1-34 атомами углерода, предпочтительно, алкил с 1-6 атомами углерода, наиболее предпочтительно, алкил с 1-4 атомами углерода; алкокси с 1-34 атомами углерода, предпочтительно, алкокси с 1-6 атомами углерода, особенно, алкокси с 1-4 атомами углерода; циклоалкил с 5-34 атомами углерода, алкиларил с 7-34 атомами углерода, арил с 6-34 атомами углерода или галогенный радикал, особенно, хлор и R, R′ и R′′ по обеим сторонам формулы (I) могут быть одинаковыми или разными, R может также означать -COO-R′′′, причем R′′′ может представлять собой атом водорода; при необходимости, замещенный алкил с 1-34 атомами углерода, предпочтительно, алкил с 1-6 атомами углерода, особенно предпочтительно, алкил с 1-4 атомами углерода; алкокси с 1-34 атомами углерода, предпочтительно, алкокси с 1-6 атомами углерода, особенно предпочтительно, алкокси с 1-4 атомами углерода; циклоалкил с 5-34 атомами углерода, алкиларил с 7-34 атомами углерода или арил с 6-34 атомами углерода. Предпочтительно, R, R′ и R′′ по обеим сторонам формулы (I) являются одинаковыми. Наиболее предпочтительно, R, R′ и R′′ означают атом водорода.

Диалкилкарбонатами общей формулы (I) являются, например, дифенил-карбонат, метилфенилфенилкарбонат и ди(метилфенил)карбонат, также в виде смеси, причем положение метильной группы в фенильных кольцах может быть любым; а также диметилфенилфенилкарбонат и ди(метил- этилфенил)карбонат, также в виде смеси, причем положение метильной группы в фенильных кольцах может быть любым; хлорфенилфенил-карбонат, причем положение метильной группы в фенильных кольцах может быть любым; 4-этилфенилфенилкарбонат, ди(4-этилфенил)-карбонат, 4-н-пропилфенилфенилкарбонат, ди(4-н-пропилфенил)карбонат, 4-изопропилфенил-фенилкарбонат, ди(4-изопропилфенил)карбонат, 4-н-бутил-фенилфенилкарбонат, ди-(4-н-бутилфенил)карбонат, 4-изобутил- фенилфенилкарбонат, ди(4-изобутилфе-нил)карбонат, 4-трет.бутилфенил-фенилкарбонат, ди(4-трет.бутилфенил)карбонат, 4-н-пентилфенил-фенилкарбонат, ди-(4-н-пентилфенил)карбонат, 4-н-гексил-фенилфенилкарбонат, ди-(4-н-гексилфенил)карбонат, 4-изооктилфенилфенил-карбонат, ди-(4-изооктилфенил)карбонат, 4-н-нонилфенилфенилкарбонат, ди-(4-н-нонилфенил)карбонат, 4-циклогексилфенилфенилкарбонат, ди-(4-циклогексилфенил)-карбонат, 4-(1-метил-1-фенилэтил)фенилфенилкарбонат, ди-[4-(1-метил-1-фенил-этил)фенил]карбонат, бифенил-4-ил-фенилкарбонат, ди(бифенил-4-ил)карбонат, (1-нафтил)фенилкарбонат, (2-нафтил)-фенилкарбонат, ди(1-нафтил)карбонат, ди(2-нафтил)карбонат, 4-(1-наф-тил)фенилфенилкарбонат, 4-(2-нафтил)фенилфенил-карбонат, ди[4-(1-нафтил)фенил]карбонат, ди[4-(2-нафтил)фенил]карбонат, 4-фенокси-фенилфенилкарбонат, ди(4-феноксифенил)карбонат, 3-пентадецилфенил-фенилкарбонат, ди(3-пентадецилфенил)карбонат, 4-тритилфенилфенилкарбонат, ди(4-тритилфенил)карбонат, метилсалицилатфенилкарбонат, ди(метилсали-цилат)карбонат, этилсалицилатфенилкарбонат, ди(этилсалицилат)карбонат, н-пропилсалицилатфенилкарбонат, ди(н-пропилсалицилат)карбонат, изопропилсали-цилатфенилкарбонат, ди(изо-пропилсалицилат)карбонат, н-бутилсалицилатфенил-карбонат, ди(н-бутилсалицилат)карбонат, изобутилсалицилатфенилкарбонат, ди(изобутилсалицилат)карбонат, трет.бутилсалицилатфенилкарбонат, ди(трет.бутил-салицилат)карбонат, ди(фенилсалицилат)карбонат и ди(бензил-салицилат)карбонат.

Предпочтительными диарилкарбонатами являются дифенилкарбонат, 4-трет.бутилфенилфенилкарбонат, ди(4-трет.бутилфенил)карбонат, бифенил-4-ил-фенилкарбонат, ди(бифенил-4-ил-)карбонат, 4-(1-метил-1-фенилэтил)фенилфенил-карбонат и ди[4-(1-метил-1-фенилэтил)фенил]-карбонат.

Особенно предпочтительным является дифенилкарбонат.

Диалкилкарбонатами в рамках изобретения являются диалкилкарбонаты формулы (II):

в которой R1 и R2, независимо друг от друга, являются прямоцепочечным или разветвленным, в случае необходимости, замещенным алкилом с 1-34 атомами углерода, предпочтительно, алкилом с 1-6 атомами углерода, особенно предпочтительно, алкилом с 1-4 атомами углерода. При этом R1 и R2 могут быть одинаковыми или разными. Предпочтительно, R1 и R2 являются одинаковыми.

Предпочтительными диалкилкарбонатами являются диметилкарбонат, диэтилкарбонат, ди(н-пропил)карбонат, ди(изопропил)карбонат, ди(н-бутил)карбонат, ди(втор.бутил)карбонат, ди(трет.бутил)карбонат или дигексилкарбонат. Особенно предпочтительными являются диметил-карбонат или диэтилкарбонат. Наиболее предпочтительным является диметилкарбонат.

Ароматическими гидроксилсодержащими соединениями (гидроксисоединениями) в рамках изобретения, предпочтительно, являются соединения общей формулы (III):

в которой R, R′′ и R′′, независимо друг от друга, могут иметь значения, названные для общей формулы (I).

Такими ароматическими гидроксилсодержащими соединениями (гидроксисоединениями) являются, например, фенол, о-, м- или п-крезол, также в виде смеси крезолов, диметилфенол, также в виде смеси, причем положение метильной группы в ядре фенола может быть любым. Например, 2,4-, 2,6- или 3,4-диметилфенол; о-, м- или п-хлорфенол; о-, м- или п-этилфенол; о-, м- или п-н-пропилфенол, 4-изопропилфенол, 4-н-бутилфенол, 4-изобутилфенол, 4-трет.бутилфенол, 4-н-пентилфенол, 4-н-гексилфенол, 4-изооктилфенол, 4-н-нонилфенол, о-, м- или п-метокси- фенол, 4-циклогексилфенол, 4-(1-метил-1-фенилэтил)фенол, бифенил-4-ол, 1-нафтол, 2-1-нафтол, 4-(1-нафтил)фенол, 4-(2-нафтил)фенол, 4-фен-оксифенол, 3-пентадецилфенол, 4-тритилфенол, метилсалициловая кислота, этилсалициловая кислота, н-пропилсалициловая кислота, изопропилсалициловая кислота, н-бутилсалициловая кислота изо-бутил- салициловая кислота, трет.бутилсалициловая кислота, фенил- салициловая кислота и бензилсалициловая кислота.

Предпочтительными ароматическими гидроксилсодержащими соединения- ми являются фенол, 4-трет.бутилфенол, бифенил-4-ол и 4-(1-метил-1-фенилэтил)фенол.

Особенно предпочтительным является фенол.

Как вышеназванные диалкилкарбонаты, так и ароматические гидроксилсодержащие соединения (гидроксисоединения) являются известными специалисту и коммерчески доступными или они могут быть получены также известными специалисту способами.

Алкилом с 1-4 атомами углерода по настоящему изобретению являются метил, этил, н-пропил, изопропил, н-бутил, втор.бутил, трет.бутил; алкилом с 1-6 атомами углерода являются, например, н-пентил, 1-метилбутил, 2-метилбутил, 3-метилбутил, неопентил, 1-этилпропил, циклогексил, циклопентил, н-гексил, 1,1-диметилпропил, 1,2-диметил-пропил, 1-метилпентил, 2-метилпентил, 3-метилпентил, 4-метилпентил; 1,1-диметилбутил, 1,2-диметилбутил, 1,3-диметилбутил, 2,2-диметил-бутил, 2,3-диметилбутил, 3,3-диметилбутил, 1-этилбутил, 2-этилбутил; 1,1,2-триметилпропил, 1,2,2-триметилпропил, 1-этил-1-метилпропил или 1-этил-2-метилпропил. Кроме того, алкилом с 1-34 атомами углерода являются, например, н-гептил и н-октил, пиналкил, адамантил, изомерные ментилы, н-нонил, 4-децил, н-додецил, н-тридецил, н-тетрадецил, н-гекса-децил или н-октадецил. Это же относится и к соответствующим алкильным радикалам, например, в аралкильных или алкиларильных радикалах. Алкиленовые остатки в соответствующих гидроксилалкильных или аралкильных или алкиларильных радикалах являются, например, соответствующими алкиленовыми остатками в вышеназванных алкиленовых радикалах.

Арилом является карбоциклический ароматический радикал с 6-34 скелетными атомами углерода. Это относится также к ароматической части арилалкильного радикала, названного также аралкильным радикалом, также как и к арильной составляющей части комплексных групп, таких, например, как арилкарбонильные радикалы.

Арилалкил или аралкил означает, в каждом случае, независимо прямоцепочечный, циклический, разветвленный или неразветвленный алкильный радикал согласно вышеуказанному определению, который может быть однократно, многократно или полностью замещенным на арильный радикал согласно вышеуказанному определению.

Вышеприведенные перечисления даны в качестве примера и их не следует понимать в качестве ограничения.

Катализаторами переэтерификации для получения подлежащих очистке диарилкарбонатов и удаляемыми из них в качестве примесей являются известные из литературы катализаторы переэтерификации для диалкилкарбонат-фенольной переэтерификации, такие как гидриды, оксиды, гидроокиси, алкоголяты, амиды и другие соли щелочных и щелочноземельных металлов, таких как литий, натрий, калий, рубидий, цезий, магний и кальций, предпочтительно, литий, натрий, калий, магний и кальций и, особенно предпочтительно, литий, натрий и калий (сравни, например, патенты США US 3 642 858, US 3 803 201 или европейская заявка на патент ЕР-А 1082). Солями щелочных и щелочноземельных металлов могут также быть соли органических или неорганических кислот, таких как уксусная кислота, пропионовая кислота, масляная кислота, бензойная кислота, стеариновая кислота, угольная кислота (карбонаты или гидрокарбонаты), фосфорная кислота, синильная кислота, роданисто-водородная кислота, борная кислота, оловянная кислота, С14-оловянная кислота или сурьмяная кислота. В качестве соединений щелочных и щелочноземельных металлов, предпочтительно, используют обычно оксиды, гидроксиды, алкоголяты, ацетаты, пропионаты, бензоаты, карбонаты и гидрокарбонаты, особенно предпочтительно, гидроксиды, алкоголяты, ацетаты, бензоаты или карбонаты. Названные соединения щелочных и щелочноземельных металлов, предпочтительно, используют в количестве от 0,001 до 2%масс., особенно, от 0,005 до 0,9%масс. и, наиболее предпочтительно, от 0,01 до 0,5%масс. от массы подлежащей переэтерификации реакционной смеси.

Другими используемыми согласно изобретению катализаторами являются соединения металлов, такие как AlX3, T1X3, UX4, T1X4, VOX3, VX5, ZnX2, FeX3, PbX2 и SnX4, где Х означает галоген, ацетокси, алкокси или арилокси (выложенная заявка ФРГ DE-OS 2 58 412). Используемыми особенно предпочтительно согласно изобретению катализаторами являются такие соединения металлов, как AlX3, T1X4, PbX3 и SnX4, например, такие как тетрахлорид титана, титантетраметоксид, титантетрафеноксид, титан-тетраэтоксид, титантетраизопропилат, титантетрадодецилат, олово-тетраизоокталат и алюминийтриизопропилат. Наиболее предпочтительными являются соединения металлов TiX4. Названные соединения металлов, предпочтительно, используют в количестве от 0,001 до 5%масс., предпочтительно, от 0,005 до 5%масс. и, наиболее предпочтительно, от 0,01 до 5% масс. от массы подвергаемой переэтерификации реакционной смеси.

Галоген в рамках настоящего изобретения означает фтор, хлор или бром, предпочтительно, фтор или хлор, особенно предпочтительно, хлор.

Другими используемыми согласно изобретению катализаторами являются оловоорганические соединения общей формулы: (R11)4-xSn(Y)x, где (Y) означает радикал OCOR12, ОН или OR, причем R12 означает алкил с 1-12 атомами углерода, арил с 6-12 атомами углерода или алкиларил с 7-13 атомами углерода; R11, независимо от R12, имеет значения R12 и х означает целое число от 1 до 3; диалкильные соединения олова с 1-12 атомами углерода в алкильном радикале или соединения бис(триалкил- олова), например триметилоловоацетат, триэтилоловобензоат, трибутил-оловоацетат, трифенилоловоацетат, дибутилоловодиацетат, дибутил- оловодилаурат, дибутилоловоадипат, дибутилдиметоксиолово, диметил- оловогликолят, дибутилдиэтоксиолово, триэтилоловогидроксид, гексаэтил- оловооксан, гексабутилоловооксан, дибутилоловооксид, диоктил- оловооксид, бутилоловотриизооктилат, октилоловотриизооктилат, бутилоловяная кислота и октилоловянная кислота в количестве от 0,001 до 20%масс. (сравни, европейские патенты ЕР 879, ЕР 880, ЕР 39452, выложенная заявка ФРГ DE-OS 34 45 555, патент Японии JP 79/63023), полимерные соединения олова формулы: -[-R R11Sn -О-]-, в которой R и R11, независимо друг от друга, имеют значения, названные выше для R12. Например, поли[окси(дибутилстаннилен)], поли[окси(диоктилстаннилен)], поли[окси(бутилфенилстаннилен)] и поли[окси(дифенилстаннилен)] (выложенная заявка ФРГ DE-OS 34 45 552); полимерные гидрокси- станноксаны формулы: -[-RSn(OH)-O-]-, например, поли(этилгидрокси- станноксан), поли(бутилгидроксистанноксан), поли(октилгидроксистан-ноксан), поли(ундецилгидроксистанноксан) и поли(додецилгидрокси- станноксан), в количестве от 0,001 до 20%масс., предпочтительно, от 0,005 до 5%масс. в расчете на диалкилкарбонат (выложенная заявка ФРГ DE-OS 40 06 520). Другими используемыми согласно изобретению соединениями олова являются оксиды двухвалентного олова общей формулы:

X-R2Sn-О-R2Sn-Y,

где X и Y, независимо друг от друга, должны означать ОН, SCN, OR13 или галоген, a R - алкил, арил, где R13 имеет значение, ранее названное для R12 (европейский патент ЕР 0 338 760).

В качестве других используемых по изобретению катализаторов можно назвать соединения свинца, при необходимости, совместно с триоргано-фосфанами, хелатные соединения или галогениды щелочных металлов, например, Pb(ОН)2·2PbCO3, Pb(ОСО-СН3)2, Pb(ОСО-СН3)2·2LiCl, Pb(ОСО-СН3)2·2PPh3 в количестве от 0,001 до 1 моль, предпочтительно, от 0,005 до 0,25 моль на один моль диалкилкарбоната (патенты Японии JP 57/176932, JP 01/093580), а также другие соединения двухвалентного и четырехвалентного свинца, такие как оксид свинца, диоксид свинца, свинцовый сурик, плюмбиты и плюмбаты (патент Японии JP 01/093560), ацетат трехвалентного железа (патент Японии JP 61/172852), а кроме того, соли меди и/или комплексы металлов, например, щелочных металлов, цинка, титана и железа (патент Японии JP 89/005588).

Предпочтительными катализаторами для способа по изобретению являются вышеназванные соединения металлов: AlX3, T1X3, UX4, T1X4, VOX3, VX5, ZnX2, FeX3, PbX2 и SnX4. Особенно предпочтительными являются AlX3, T1X4, PbX3 и SnX4, среди которых можно назвать, например, тетрахлорид титана, титантетраметоксид, титантетрафеноксид, титантетраэтоксид, титантетраизопропилат, титантетрадодецилат, оловотетраизооктилат и алюминийтриизопропилат. Наиболее предпочтительными являются соединения металлов T1X4. Особенно предпочтительными являются титантетраметоксид, титантетрафеноксид и титантетраэтоксид.

В предпочтительном варианте осуществления изобретения подлежащий очистке диарилкарбонат содержит в качестве примесей соединения с температурой кипения между температурой кипения диарилкарбоната и температурой кипения образующегося в процессе получения диарилкарбоната в виде промежуточного продукта алкиларилкарбоната, которые отводят в другом боковом потоке первой дистилляционной колонны. Этот другой боковой поток отводят в первой дистилляционной колонне, предпочтительно, выше отвода бокового потока диарилкарбоната. Образующиеся алкилкарбонаты в качестве промежуточного продукта в процессе получения диарилкарбоната в рамках изобретения являются соединениями общей формулы (IV):

где R, R′ и R′′ имеют значения, названные для общей формулы (I), a R1 имеет значение, названное для общей формулы (II).

Предпочтительными алкиларилкарбонатами являются метилфенил- карбонат, этилфенилкарбонат, пропилфенилкарбонат, бутилфенил- карбонат и гексилфенилкарбонат, метил(о-крезил)карбонат, метил(п-крезил)карбонат, этил(о-крезил)карбонат, этил(п-крезил)карбонат, метил- или этил(п-хлорфенил)карбонат. Особенно предпочтительными алкил- арилкарбонатами являются метилфенилкарбонат и этилфенилкарбонат. Наиболее предпочтительным является метилфенилкарбонат.

Подлежащий очистке диарилкарбонат, называемый также сырым диарилкарбонатом, предпочтительно, содержит от 10 до 90%масс., особенно предпочтительно, от 20 до 80%масс. и, наиболее предпочтительно, от 40 до 80%масс. диарилкарбоната; а также от 5 до 90%масс., особенно предпочтительно, от 5 до 60%масс. и, наиболее предпочтительно, от 5 до 40%масс. алкиларилкарбоната; от 1 до 90%масс., особенно предпочтительно, от 1 до 50%масс. и, наиболее предпочтительно, от 1 до 30%масс. ароматического гидроксилсодержащего соединения; от 0 до 5%масс., особенно предпочтительно, от 0 до 2%масс. и, наиболее предпочтительно, от 0 до 0,5%масс. высококипящих побочных компонентов; от 0 до 5%масс., особенно предпочтительно, от 0,0001 до 2%масс. и, наиболее предпочтительно, от 0,0001 до 1%масс. кипящих при промежуточной температуре побочных компонентов; и от 0,01 до 10%масс., особенно предпочтительно, от 0,1 до 5%масс. и, наиболее предпочтительно, от 1 до 5%масс. катализатора, причем суммарное содержание всех вышеуказанных компонентов в подлежащем очистке диарилкарбонате составляет 100%масс. Указанные проценты по массе, в каждом случае, относятся к общей массе подлежащего очистке сырого диарилкарбоната.

Согласно изобретению высококипящими побочными компонентами, часто называемыми также высококипящей фракцией, являются такие компоненты, температура кипения которых находится выше температуры кипения диарилкарбоната. Компонентами, кипящими при промежуточной температуре, часто называемыми также промежуточной фракцией (дистиллятом) согласно изобретению являются такие компоненты, температура кипения которых находится между температурой кипения диарилкарбоната и температурой кипения алкиларилкарбоната, образующегося в качестве промежуточного продукта в процессе получения диарилкарбоната.

Способом по изобретению диарилкарбонаты могут быть, предпочтительно, получены с чистотой, т.е. с содержанием чистого диарилкарбоната, от 99 до 100%масс., особенно предпочтительно, от 99,5 до 100%масс., и, наиболее предпочтительно, от 99,9 до 100%масс. в расчете на общую массу очищенного диарилкарбоната.

Отводимый в виде бокового потока первой дистилляционной колонны диарилкарбонат может отводиться жидким или парообразным из первой дистилляционной колонны. Предпочтительно, отбираемый в виде бокового потока первой дистилляционной колонны диарилкарбонат отбирают парообразным из первой дистилляционной колонны. Однако в предпочтительном варианте осуществления способа по изобретению предпочтительным может быть отведение жидкого диарилкарбоната в боковом потоке, особенно, вследствие конструктивных заданных элементов.

Первая дистилляционная колонна может иметь, по меньшей мере, две части, т.е. обогащающую часть в верхней части колонны и отгонную часть в нижней части колоны. Предпочтительно, обогащающая часть первой дистилляционной колонны может подразделяться на нижнюю и верхнюю обогащающие части. Кроме того, отгонная часть первой дистилляционной колонны может подразделяться на нижнюю и верхнюю отгонную часть.

В целом, первая дистилляционная колонна предпочтительно имеет общую производительность разделения от 3 до 160, особенно предпочтительно, от 10 до 90, наиболее предпочтительно, от 13 до 50 теоретических ступеней. При этом верхняя обогащающая часть имеет, предпочтительно, разделительную мощность от 0 до 40, предпочтительно, от 1 до 20, наиболее предпочтительно, от 1 до 10 теоретических ступеней. Нижняя обогащающая часть имеет, предпочтительно, мощность разделения от 1 до 40, особенно предпочтительно, от 5 до 20, наиболее предпочтительно, от 5 до 15 теоретических ступеней. Верхняя отгонная секция имеет производительность разделения предпочтительно, от 1 до 40, особенно предпочтительно, от 2 до 30, наиболее предпочтительно, от 5 до 20 теоретических ступеней, а нижняя отгонная секция имеет производительность разделения предпочтительно, от 1 до 40, особенно предпочтительно, от 2 до 20, наиболее предпочтительно, от 2 до 15 теоретических ступеней.

Выпаривание, предпочтительно, осуществляют в области температур от 100 до 300°С, предпочтительно, от 150 до 240°С и, наиболее предпочтительно, от 180 до 230°С внизу колонны. Конденсация паров в головной части колонны может осуществляться одноступенчато или многоступенчато, предпочтительно, в одну или две стадии при температуре в пределах, предпочтительно, от 40 до 250°С, особенно, от 50 до 200°С и, наиболее предпочтительно, от 60 до 180°С.

Выходящий снизу первой дистилляционной колонны продукт имеет остаточное содержание диарилкарбоната ниже 95%масс., предпочтительно, ниже 90%масс. и, наиболее предпочтительно, ниже 75%масс. С целью снижения потери катализатора кубовый продукт первой дистилляционной колонны, по меньшей мере, в количестве 50%, особенно предпочтительно, по меньшей мере, на 80% и, наиболее предпочтительно, по меньшей мере, на 90% может вновь возвращаться на переэтерификацию из, по меньшей мере, одного диалкилкарбоната и, по меньшей мере, одного ароматического гидроксилсодержащего соединения, а не возвращенный кубовый продукт направляться на концентрирование остатка с целью повышения концентрации остатка и частичной регенерации диарилкарбоната, еще содержащегося в кубовом продукте первой дистилляционной колонны. Согласно особому варианту осуществления способа регенерированный при концентрировании остатка диарилкарбонат может вновь подаваться в первую дистилляционную колонну в жидком или парообразном состоянии, предпочтительно, в парообразном состоянии. Сконцентрированный остаток после его концентрирования может либо выводиться из способа, либо направляться на другую стадию обработки с целью регенерации катализатора. Благодаря этому можно уменьшить потери дорогостоящих катализаторов, а также потери целевого продукта - диарилкарбоната, и, как следствие, дополнительно повысить экономичность способа по изобретению.

Первая дистилляционная колонна работает при давлении в ее головной части, предпочтительно, от 1 до 1000 мбар (абс.), особенно предпочтительно, от 1 до 100 мбар (абс.) и, наиболее предпочтительно, от 5 до 50 мбар (абс.).

В предпочтительном варианте осуществления способа по изобретению трубопроводы и агрегаты, проводящие химические вещества, имеющие температуру затвердевания выше 30°С, предпочтительно, выше 40°С нагревают до температуры, превышающей эту температуру затвердевания, предпочтительно, до температуры, на 1°С превышающей эту температуру затвердевания, особенно предпочтительно, до температуры, на 5°С превышающей эту температуру затвердевания. Благодаря этому снижается осаждение твердых веществ внутри этих трубопроводов и агрегатов и значительно облегчается повторный ввод в эксплуатацию соответствующих установок после их остановки.

Способ по изобретению иллюстрируется в качестве примера Фиг.1-5b.

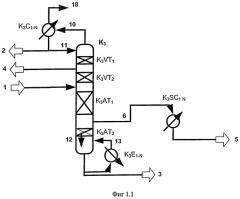

Фиг.1.1 иллюстрирует очистку диарилкарбоната в дистилляционной колонне.

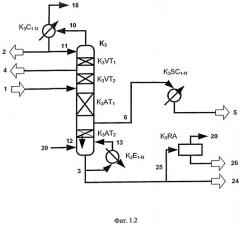

Фиг.1.2 иллюстрирует предпочтительный вариант осуществления очистки диарилкарбоната в дистилляционной колонне с дополнительным концентрированием остатка.

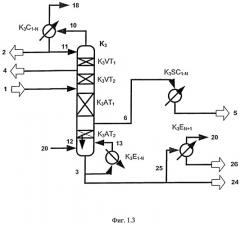

Фиг.1.3 иллюстрирует особенно предпочтительный вариант осуществления очистки диарилкарбоната в дистилляционной колонне с дополнительным концентрированием остатка в виде выпаривания.

Фиг.2.1 иллюстрирует очистку диарилкарбоната в дистилляционной колонне с дополнительной внешней колонной для бокового потока, выполненной только лишь как секция для концентрирования.

Фиг.2.2 иллюстрирует очистку диарилкарбоната в дистилляционной колонне с дополнительной внешней колонной для бокового потока, выполненной только лишь как секция для концентрирования

Фиг.2.3 иллюстрирует очистку диарилкарбоната в дистилляционной колонне с дополнительной внешней колонной для бокового потока, имеющей секцию концентрирования и секцию отгонки.

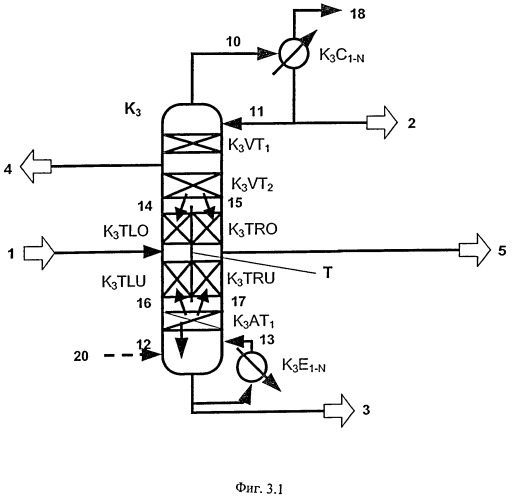

Фиг.3.1 иллюстрирует очистку диарилкарбоната в колонне с разделительной стенкой с отводом жидкого бокового потока очищенного диарилкарбоната.

Фиг.3.2 иллюстрирует очистку диарилкарбоната в колонне с разделительной стенкой и с отводом парообразного бокового потока очищенного диарилкарбоната.

Фиг.4 иллюстрирует посредством выреза конденсацию в головной части дистилляционной колонны или колонны с разделительной стенкой в одной или нескольких дополнительных секциях колонны (колонн) с охлажденным во внешнем циркуляционном контуре конденсатом.

Фиг.5а иллюстрирует посредством выреза конденсацию в головной части дистилляционной колонны или в колонне с разделительной стенкой, причем диаметр колонн в области конденсации остается неизменным.

Фиг.5b иллюстрирует посредством выреза конденсацию в головной части дистилляционной колонны или в колонне с разделительной стенкой с уменьшением диаметра колонны в направлении головной части колонны.

Чертежи служат пояснению изобретения на примерах, и их не следует воспринимать в качестве ограничения.

Обозначения на Фиг.1.1-5b.

K3 означает первую диарилкарбонатную дистилляционную колонну с отводом бокового потока;

K3C1-N означает одностадийный или многостадийный конденсатор головной части колонны (последовательное и/или параллельное соединение);

K3Е1-N одно- или многостадийный испаритель для кубового продукта, (последовательное и/или параллельное соединение);

K3VT1 верхняя обогащающая часть колонны;

K3VT2 нижняя обогащающая часть колонны;

K3AT1 верхняя отгонная часть колонны;

K3АТ2 нижняя отгонная часть колонны;

K3SC1-N одно- или многостадийный конденсатор бокового потока (последовательное и/или параллельное соединение);

K4 колонна для бокового потока;

K4C1-N одно- или многостадийный головной конденсатор (конденсатор головной части колонны) для бокового потока (последовательное и/или параллельное соединение);

K4VT1 обогащающая часть колонны для бокового потока;

K4AT1 отгонная часть колонны для бокового потока;

K4E1-N одно- или многостадийный испаритель кубового продукта, для бокового потока (последовательное и/или параллельное соединение);

Т разделительная стенка;

K3TLO обогащающая часть колонны на стороне разделительной стенки с притоком бокового потока;

K3TLU отгонная часть колонны на стороне притока разделительной стенки с притоком бокового потока;

K3TRU обогащающая часть колонны на стороне разделительной стенки с отводом бокового потока;

K3TRO отгонная часть колонны на стороне разделительной стенки с отводом бокового потока;

K3CS1-N один или несколько секций колонны (колонн) для конденсации в дистилляционной колонне или в колонне с разделительной стенкой (последовательное и/или параллельное соединение);

K3W1-N один или несколько охладителей жидкости (последовательное и/или параллельное соединение);

K3RA концентрирование остатка;

K3EN+1 концентрирование остатка посредством испарителя.

Кроме того, на Фиг.1.1-5b обозначены следующие потоки веществ:

1 сырой диарилкарбонат;

2 дистиллят колонны K3;

3 кубовый продукт колонны K3;

4 дополнительный боковой поток K3 с промежуточным кипятильником;

5 очищенный жидкий диарилкарбонат;

6 парообразный боковой поток K3;

7 пары из головной части колонны для бокового потока K4;

8 обратный поток колонны для бокового потока K4;

9 кубовый продукт колонны K4;

10 пары из колонны K3 для конденсации в K3C1-N;

11 обратный поток колонны K3;

12 жидкость из нижней отгонной части колонны K3;

13 парожидкостная смесь из K3E1-N;

14 жидкость из обогащающей части колонны после K3TLO (колонну K3, предпочтительно, выполняют в виде колонны с разделительной стенкой);

15 жидкость из обогащающей части колонны после K3TKO (колонну K3, предпочтительно, выполняют в виде колонны с разделительной стенкой);

16 пар из отгонной части колонны после K3TLU (предпочтительное оформление K3 в виде колонны с разделительной стенкой);

17 пар из отгонной части колонны после K3TRU (предпочтительное оформление K3 в виде колонны с разделительной стенкой);

18 несконденсированные пары и/или инертные газы после конденсации K3C1-N;

19 несконденсированные пары и/или инертные газы после конденсации K4C1-N;

20 поток, содержащий диарилкарбонат, из K3RA;

21 часть потока из конденсационной секции K3C1-N в охладитель K3W1-N;

22 охлажденный конденсат из K3W1-N в секцию конденсации K3CS1-N;

23 жидкость из отгонной части колонны с боковым потоком K4;

24 поток, содержащий катализатор, направляемый на переэтерификацию (часть потока из низа колонны K3);

25 часть потока продукта колонны K3 для K3RA;

26 поток из K3RA для вывода из процесса или для направления на регенерацию катализатора.

В предпочтительном варианте осуществления способа по изобретению очистку диарилкарбоната проводят в дистилляционной колонне, содержащей, по меньшей мере, три секции. Из этих, по меньшей мере, трех секций, по меньшей мере, одна секция является обогащающей секцией и, по меньшей мере, одна секция является отгонной секцией, причем отгонная секция подразделена на нижнюю и верхнюю отгонные секции. Дистилляционная колонна с одной обогащающей секцией и одной отгонной секцией (причем отгонная секция подразделена на нижнюю отгонную секцию и верхнюю отгонную секцию), наиболее предпочтительная имеет четыре секции, причем обогащающая с