Состав для изоляции заколонных перетоков и высокопроницаемых зон пласта

Иллюстрации

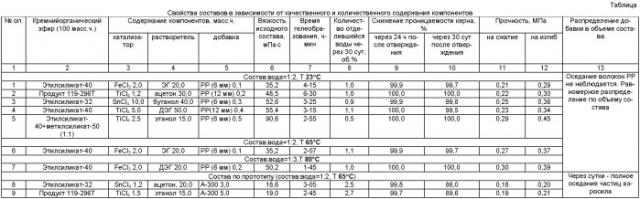

Показать всеИзобретение относится к области нефте- и газодобывающей промышленности и может быть использовано для тампонирования каналов прорыва воды или газа в цементном камне за колонной, для ликвидации зон поглощений и обводненных зон пласта, в том числе высокопроницаемых и трещиноватых. Состав может быть также применен для ликвидации негерметичности резьбовых соединений и незначительных нарушений эксплуатационной колонны, для борьбы с поглощением при бурении скважин. Состав для изоляции заколонных перетоков и высокопроницаемых зон пласта содержит 100 масс.ч. этилового или метилового эфира ортокремневой кислоты или их смеси, 15-50 масс.ч. полярного растворителя, 1-3 масс.ч. хлорида металла IV-VIII групп, добавку - фиброволокно полипропиленовое в количестве 0,1-0,5 масс.ч. Технический результат - обеспечение регулируемого времени отверждения, получение укороченного времени потери текучести, увеличение эффективности изоляционных работ при ликвидации заколонных перетоков воды и газа и тампонировании высокопроницаемых и трещиноватых зон пласта, обеспечение более продолжительного тампонирующего эффекта за счет увеличения прочности отвержденного полимера и уменьшения его синерезиса. 1 табл.

Реферат

Изобретение относится к области нефте- и газодобывающей промышленности и может быть использовано для тампонирования каналов прорыва воды или газа в цементном камне за колонной, для ликвидации обводненных зон пласта, в том числе высокопроницаемых и трещиноватых.

При наличии заколонных каналов в разрушенном цементном камне за колонной для ликвидации зон перетока жидкости или порывов газа требуется заполнение их прочным составом. Такой состав должен хорошо проникать как в хорошо раскрытые, так и мелкие каналы. Для удержания в раскрытых каналах составы должны не только обладать хорошей адгезией к породе, цементу и металлу, но и иметь достаточно прочную структуру по объему отвердевшего состава и не растрескиваться при переменных нагрузках на колонну и крепь при эксплуатации скважин.

При ремонтно-изоляционных работах в скважинах используются различные составы, среди которых оптимальным набором свойств для проведения работ подобного вида обладают составы на основе кремнийорганических соединений с широким температурным диапазоном применения и хорошей фильтруемостью в пласт. Однако в определенных геолого-технических условиях, при высокой проницаемости коллектора, его трещиноватости, кавернозности, очень низкая вязкость и хорошая фильтруемость составов не позволяет надежно затампонировать проблемную зону. Кроме того, отвержденный состав не обладает достаточной прочностью.

Известен водоизолирующий состав для изоляции обводненных интервалов нефтегазовых пластов, состоящий из алкилового эфира ортокремневой кислоты, полярного растворителя и катализатора (RU 2144607, E21B 43/32). Сроки потери текучести состава регулируются вводом в него воды. Латентный период нарастания вязкости, обусловленный медленным протеканием реакций гидролиза и поликонденсации, может быть сильно растянут во времени. Это в наибольшей степени выражено в условиях низких пластовых температур. В зонах с высокой проницаемостью, при наличии трещин и каверн в пласте именно по ним будут происходить прорывы основного объема хорошо подвижного состава, без охвата зон с пониженной проницаемостью, а следовательно, не будет формирования сплошного водоизолирующего экрана. Поэтому наиболее эффективно применение такого состава в низкопроницаемых коллекторах с невыраженной анизотропностью. Кроме того, механическая прочность отвержденного состава недостаточна для ликвидации заколонных каналов, чтобы выдерживать переменные нагрузки на крепь скважины.

Известен водоизолирующий состав с более коротким временем отверждения по сравнению вышеописанным составом, что достигается вводом в состав регулятора pH, вводимого в смесь алкилового эфира ортокремневой кислоты, полярного растворителя и катализатора (RU 2374294, E21B 43/32). Однако, поскольку в составе отсутствует дисперсный наполнитель, низкая вязкость состава, близкая к вязкости воды, будет способствовать уходу его из зоны тампонирования в условиях трещин и каналов в цементном камне. Кроме того, для ликвидации заколонных перетоков, т.е. для восстановления крепи скважины, отвержденный состав не обладает достаточными прочностными характеристиками для этого вида работ. Отрицательным моментом также является необходимость точной дозировки регулятора рН.

Наиболее близким к заявляемому техническому решению (прототипом) является состав для изоляции обводненных интервалов нефтегазовых пластов, содержащий этиловый или метиловый эфир ортокремневой кислоты или их смесь, полярный растворитель, катализатор (хлориды металлов IV-VIII групп) и высокодисперсный наполнитель (аэросил), причем растворитель, катализатор и наполнитель берутся в количестве 10-50, 1-10 и 1-5 мас.ч., соответственно, в расчете на 100 мас.ч. указанного кремнийорганического эфира (RU 2319723, E21B 43/32).

Однако аэросил не увеличивает прочность отвержденного состава до величины, необходимой для тампонирования раскрытых каналов и трещин, особенно в условиях меняющихся нагрузок. Эффективность применения этого состава уменьшается при использовании в каналах или трещинах с раскрытостью более 2 мм, особенно при тампонировании каналов прорыва воды или газа по заколонному пространству при некачественном цементировании скважин. В условиях переменных механических, а также ударных нагрузок на цементное кольцо, которые возникают в процессе эксплуатации скважин и производстве перфорационных работ, будет происходить растрескивание отвержденного состава и восстановление каналов перетока за эксплуатационной колонной. Кроме того, высокая подвижность гидратированных мелкодисперсных глобул аэросила будет способствовать уходу его из зоны тампонирования в условиях низких и аномально низких пластовых давлений, когда и после прекращения закачки состав будет продолжать поступать (втягиваться) в пласт, оставляя не затампонированными каналы вследствие замещения состава продавочной жидкостью.

К существенным недостаткам состава - прототипа также относится осаждение частиц аэросила при хранении, что вызывает необходимость обязательного катания бочек с целью распределения аэросила по объему состава перед сливом его из бочек в мерники цементировочного агрегата. Это требует дополнительных затрат времени и площадок для катания бочек. Кроме того, в жаркое время года встряхивание содержимого бочек увеличивает выделение газообразных продуктов, что вызывает сложности при их вскрытии. Все это снижает технологичность использования такого состава на промыслах.

Отрицательным фактором, присущим всем составам на основе кремнийорганических соединений, в том числе и составу по прототипу, используемых в виде водных растворов, является выраженный синерезис отвержденного продукта, когда в результате упрочения структуры происходит выделение воды. Эта вода может образовывать фильтрационные потоки в самом отвержденном составе, нарушая герметичность изолирующего экрана.

Задачей изобретения является создание состава с регулируемым временем отверждения, способного образовывать водные растворы, отверждающиеся равномерно во всем объеме, с низкими показателями синерезиса, повышающими механическую прочность отвержденного состава при ликвидации заколонных прорывов воды и газа и тампонировании высокопроницаемых, трещиноватых и кавернозных, в том числе обводненных, зон пласта. При этом потребительские и эксплуатационные характеристики состава должны быть выше, чем у состава-прототипа.

Поставленная задача достигается тем, что состав, содержащий этиловый или метиловый эфир ортокремневой кислоты или их смесь, полярный растворитель, катализатор - хлориды металлов IV-VIII групп, дополнительно содержит добавку - фиброволокно полипропиленовое, при этом компоненты взяты в следующих соотношениях, масс, ч.:

| Этиловый или метиловый эфир ортокремневой кислоты | |

| или их смесь | 100 |

| Полярный растворитель | 15-50 |

| Фиброволокно полипропиленовое | 0,1-0,5 |

| Хлориды металлов IV-VIII групп | 1-3 |

Техническим результатом, достигаемым заявляемым составом, является то, что совокупность компонентов заявляемого состава обеспечивает снижение показателя синерезиса и увеличение механической прочности отвержденного продукта за счет формирования армирующей структуры. Кроме того, понижается текучесть композиции и ускоряется процесс набора прочности отверждающегося состава, что важно в условиях, когда требуется локализация состава непосредственно в призабойной зоне или в каналах цементного камня за колонной, в скважинах с аномально низкими пластовыми давлениями для избежания неконтролируемого ухода состава вглубь пласта.

Уменьшение синерезиса после отверждения состава можно объяснить следующим образом. Поскольку перед закачкой состава в скважину готовят его водный раствор, разбавляя товарный состав водой в несколько раз (величина разбавления определяется главным образом геолого-физическими характеристиками пласта), то в смеси всегда будет иметься избыток воды по отношению к количеству активных эфирных групп кремнийорганического соединения, способных вступить в реакцию гидролиза с водой. При вводе воды в состав результатом реакций гидролиза кремнийорганического эфира и дальнейшей поликонденсации продуктов гидролиза является формирование трехмерной («сшитой») структуры полимера, приводящей к его отверждению. Результатом дальнейшей поликонденсации гидролизованного кремнийорганического эфира является образование структурных (мобилизационных) сеток полимера, образованных в результате трехмерной сшивки олигомеров.

Избыток вводимой воды, не вступившей в реакцию, а также вода, образовавшаяся как побочный продукт в результате поликонденсации, остаются в структурных сетках полимера, образованных в результате трехмерной сшивки олигомеров, в виде так называемой иммобилизационной несвязанной воды. С увеличением содержания воды в составе прочность конечного продукта уменьшается за счет расклинивающего действия молекул воды. То есть, объем трехмерной полимерной сетки становится недостаточным для длительного и надежного связывания всей вводимой воды, что способствует проявлению синерезиса - самопроизвольного уменьшения объема геля с выделением из него дисперсионной среды. При синерезисе потеря жидкости резко изменяет свойства отвержденного геля - происходит уменьшение его объема, он становится хрупким, теряет эластичность. Усадка приводит к растрескиванию по телу полимера и к отрыву от поверхностей контакта (породы, металла). Отделившаяся в результате синерезиса вода нарушает сплошность изолирующего экрана и образовывает фильтрационные каналы. Следовательно, через небольшой промежуток времени полимер не будет выполнять тампонирующую функцию в должной мере.

Введение в заявляемый состав фиброволокна полипропиленового уменьшает внутреннее напряжение и способствует сохранению целостности отвержденного продукта. Благодаря тому, что фиброволокно распределяется равномерно по всему объему состава, при образовании на молекулярном уровне сетчатой структуры кремнийорганического соединения фиброволокно полипропиленовое также входит («зашивается») в эту структуру. В этом случае можно говорить о синергизме действия кремнийорганической трехмерной микросетки, образующейся в результате поликонденсации активных групп кремнийорганического соединения, и микроармирующей трехмерной сетки полипропиленовых фиброволокон. Их взаимодействие усиливает удерживающую способность воды в отвержденном составе, что подтверждается опытами (таблица, столбец 8). Таким образом, вводом фиброволокна полипропиленового можно уменьшить синерезис отвержденного продукта за счет удержания несвязанной воды (иммобилизационной) в результате образования дополнительной микроармирующей структуры.

При отверждении состава образуются, как указано выше, взаимопроникающие структурные сетки. В результате этого не только уменьшается синерезис отвержденного продукта, но и повышаются его прочностные характеристики (таблица, столбцы 11, 12). Образующийся полимер за счет армирования отвержденного состава фиброволокном полипропиленовым и трехмерного упрочения этой структуры обеспечивает увеличение прочности на сжатие и на изгиб, увеличивает прочность на разрыв. При повышенном разбавлении товарного состава водой (более в 3 и более раза) отвержденный состав за счет присутствия армирующего фиброволокна полипропиленового приобретает также и пластические свойства, достаточные для снижения образования микротрещин при пластической усадке состава после его отверждения. То есть, ввод фиброволокна полипропиленового предотвращает трещинообразование как при усадке, так и под действием внешних нагрузок, сохраняя целостность полимера, тем самым способствуя формированию изолирующего экрана, способного длительное время обеспечивать тампонирующий эффект.

Кроме того, присутствие в составе фиброволокна полипропиленового увеличивает вязкость состава (таблица, столбец 6), а образование взаимопроникающих сеток уменьшает время потери текучести состава (таблица, столбец 7), что снижает риск ухода его из зоны трещин и каналов. Таким образом, добавление фиброволокна полипропиленового позволяет регулировать время потери текучести состава не только количеством вводимой воды, но также и количеством фиброволокна.

Способность волокна к легкому вводу в состав и легкому перемешиванию обеспечивает технологическую простоту приготовления состава в производственных условиях. Фиброволокно полипропиленовое хорошо перемешивается в товарном составе, его пучки распадаются на отдельные нити и равномерно распределяются по всему объему, ориентируясь в разных направлениях и образуя сетчатую структуру. За счет легкости волокон, их гидрофобности, сцепления между собой при достаточной концентрации, система стабильна во времени: волокна не оседают в полимерной матрице и не комкуются. Равномерное распределение волокон по всему объему состава в течение всего срока хранения является важной характеристикой, так как не требует перемешивания состава в поставляемой таре перед его применением на промысле. Увеличение прочности и эластичности отвержденного состава за счет фиброволокна полипропиленового повышает сопротивление отвержденного состава механическим воздействиям, сопротивление удару, снижает пластические деформации и предотвращает появление трещин при приложении нагрузок.

Примеры конкретного выполнения.

Используемые в опытах реагенты:

Эфиры ортокремневой кислоты: этилсиликат-32, ТУ 6-02-895-86; этилсиликат-40, ГОСТ 26371-84; Продукт 119-296, ТУ 6-05-05763441-43-92; метилсиликат-50.

Хлориды металлов: железо треххлористое FeCl3, ГОСТ 11159-76; титан четыреххлористый TiCl4, ТУ 6-09-2118-77; олово четыреххлористое SnCl4, ТУ 6-09-3182-82.

Полярные растворители: спирты одноатомные - этиловый C2H5OH (этанол), ГОСТ 17299-78, бутиловый СН3(СН2)3OH (бутанол), ГОСТ 5208-81; спирты многоатомные - этиленгликоль С2Н4(OH)2 (ЭГ), ГОСТ 19710-83; диэтиленгликоль C4H10O3 (ДЭГ), ГОСТ 10136-77; кетон - ацетон CH3COCH3, ГОСТ 2768-84.

Армирующая добавка: фиброволокно полипропиленовое (РР), ТУ 5743-001-33181465-2006. Тип волокна - мультифиламентный, форма - волокна длиной 6 и 12 мм, диаметром 10-15 микрон, собранные во временные пучки.

Наполнитель для прототипа - аэросил SiO2 (A-300), ГОСТ 14922-77.

Пример 1 (Таблица, опыт №1).

Приготовление образца состава. В коническую колбу с притертой пробкой приливают 100 масс.ч. этилсиликата-32, добавляют 1,5 масс.ч. треххлористого железа и энергично перемешивают, встряхивая колбу. Далее при перемешивании добавляют 20 масс.ч. этиленгликоля, затем 0,1 масс.ч. фиброволокна полипропиленового длиной 6 мм. Все хорошо перемешивают на мешалке для равномерного распределения фиброволокна полипропиленового в объеме состава. Полученный состав выдерживают при температуре 23°C в течение 24 ч для стабилизации свойств системы и используют для испытаний.

Вязкость состава определяют на вискозиметре ВПЖ-2 0,99 по ГОСТ 33-2000 при 23°C.

Время гелеобразования (потери текучести) водных растворов определяют при соотношении кремнийорганический эфир:вода=1:2 и 1:3. Временем потери текучести состава считают время с момента начала термостатирования в водяной бане при 65°C до момента, когда мениск массы при наклоне пробирки под углом 45° не смещается.

О синерезисе отвержденных композиций судят по количеству (об.%) отделившейся воды из полимера через 30 сут. после отверждения при температуре 23°C в герметично закрытой мерной пробирке. О синерезисе судят также по изменению коэффициента восстановления проницаемости модельных песчаных кернов с отвержденным составом через 30 сут. выдержки их в пластовой воде.

Водоизолирующую (тампонирующую) способность исследуемого состава определяют на установке УИПК-1М при 65°C. Используют высокопроницаемые (1,70-1,85 мкм2) модельные керны. По отношению проницаемостей керна по воде до насыщения его составом (K0) и после отверждения состава в керне (K1) рассчитывают коэффициент восстановления проницаемости β = K 1 K 0 ⋅ 100 % . Время выдержки - 24 ч. Повторный замер проницаемости кернов через 30 сут при 23°C.

Прочностные свойства на сжатие песчаных образцов с отвердевшим составом (соотношение кремнийорганический эфир:вода=1:2) определяют по ГОСТ 25.602-80 «Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания на сжатие при нормальной, повышенной и пониженной температурах».

Прочностные свойства на изгиб песчаных образцов с отвердевшим составом (соотношение кремнийорганический эфир:вода=1:2) определяют по ГОСТ 25.604-82 «Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания на изгиб при нормальной, повышенной и пониженной температурах».

Распределение добавки в объеме состава наблюдали визуально через 1 сутки, через 30 и через 90 суток стояния образцов при 23°C.

Другие компонентные соотношения и характеристики составов, испытанных по описанным выше методикам, приведены в таблице.

По сравнению с прототипом (см. опыты №№8 и 9) при прочих равных условиях проведения экспериментов заявляемый состав изменил свои свойства. Как видно из таблицы, совокупность свойств компонентов заявляемого состава по сравнению с прототипом обеспечивает следующие преимущества:

- уменьшение синерезиса отвержденных композиций (до 5 раз);

- сохранение тампонирующего эффекта более длительное время: через 30 сут. проницаемость кернов с составом по прототипу восстановилась более чем на 10%, в то время как в керне с заявляемым составом проницаемость увеличилась менее чем на 1% или осталась на прежнем уровне;

- увеличение прочности на сжатие и особенно на изгиб;

- увеличение вязкости (снижение растекаемости) композиции за счет связывания воды армирующей сеткой из фиброволокна и ускорение времени отверждения;

- стабильность распределения добавки в объеме состава, отсутствие оседания волокон.

При этом сохраняется способность предлагаемого состава разбавляться водой, т.е. возможность получения водных растворов, отверждаемых во всем объеме, что обеспечивает регулируемость времени его отверждения в зависимости от температуры. Также добавилась возможность регулирования времени потери текучести состава количеством армирующей добавки.

При хранении в герметично закрытых емкостях предлагаемых составов в течение 12 мес отмечена стабильность свойств. Расхождение показателей по сравнению со свежеприготовленными составами не превысило 5%, что находится в доверительном интервале анализируемых параметров.

Таким образом, поставленная перед заявляемым решением задача достигнута благодаря синергетическому эффекту взаимодействия компонентов состава. Предлагаемый состав приобрел новые преимущества, которые позволят более качественно проводить ремонтно-изоляционные работы на скважинах и обеспечивать длительный изолирующий эффект.

Использование предлагаемого состава предпочтительно для ликвидации каналов перетока при затрубной циркуляции жидкости или газа, в высокопроницаемых пластах, трещиноватых, трещино-кавернозных пластах и в пластах с аномально низкими пластовыми давлениями и низкими температурами. Также может быть использован для ликвидации незначительных нарушений в эксплуатационной колонне, герметизации резьбовых соединений в качестве герметизирующего состава и при бурении в зонах поглощений.

Рекомендуется для широкого применения на нефтегазодобывающих промыслах. Состав обладает длительным временем хранения без потери потребительских свойств, планируется изготовление в заводских условиях.

Состав, содержащий этиловый или метиловый эфир ортокремневой кислоты или их смесь, полярный растворитель, катализатор - хлориды металлов IV-VIII групп, отличающийся тем, что дополнительно содержит добавку - фиброволокно полипропиленовое, при этом компоненты взяты в следующих соотношениях, мас.ч.:

| Этиловый или метиловый эфир | |

| ортокремневой кислоты или их смесь | 100 |

| Полярный растворитель | 15-50 |

| Фиброволокно полипропиленовое | 0,1-0,5 |

| Хлориды металлов IV-VIII групп | 1-3 |