Зубчатое колесо и уравновешивающий вал для поршневого двигателя

Иллюстрации

Показать всеИзобретение относится к поршневым двигателям, в частности к балансировочному валу поршневого двигателя. Уравновешивающий вал (1) включает опорную шейку (2), на которой уравновешивающий вал (1) установлен в подшипнике, участок (10), на котором зубчатое колесо (5) соединено с уравновешивающим валом без возможности проворота или на котором уравновешивающий вал (1) и зубчатое колесо (5) выполнены монолитно, и участок (8) дисбаланса, на котором расположен дисбаланс, причем зубчатое колесо выполнено из чугуна с шаровидным графитом с незакаленными зубьями (11). Изобретение также относится к зубчатому колесу для уравновешивающего вала и поршневому двигателю с установленным в нем уравновешивающим валом (1). В случае установки через подшипники скольжения уравновешивающий вал (1) может быть выполнен из стали или чугуна, а его опорные шейки (2) могут быть выполнены закаленными или незакаленными. Если уравновешивающий вал (1) устанавливается в подшипниках качения с прямым контактом тел качения с рабочей поверхностью подшипника, то его выполняют из стали, а опорную шейку закаливают. Изобретение направлено на повышение эксплуатационной стойкости. 3 н. и 20 з.п. ф-лы, 7 ил.

Реферат

Предлагаемое изобретение относится к уравновешивающему (балансировочному) валу с зубчатым колесом для поршневого двигателя, с опорной шейкой, участком зубчатого колеса и участком дисбаланса.

Для компенсации вибрации и дисбалансов двигателя в современных поршневых двигателях используются уравновешивающие валы. Возникающие в одноцилиндровых поршневых двигателях или в многоцилиндровых поршневых двигателях свободные силы инерции и свободные моменты инерции уменьшаются или компенсируются уравновешивающими валами.

Обычно принято изготавливать эти уравновешивающие валы в виде кованых деталей. Кованые детали являются полуфабрикатами, к которым методом ковки привариваются зубчатые колеса для привода уравновешивающего вала так, что они соединены с уравновешивающими валами. Альтернативно, зубчатые колеса также могут быть соединены с уравновешивающим валом без возможности проворота посредством посадок с натягом или других соединений вал-ступица. То же самое действительно и в отношении неуравновешенных масс на уравновешивающих валах. Они также могут быть закреплены либо посредством кузнечной сварки, либо посредством посадок с натягом. В некоторых вариантах выполнения неуравновешенные массы также могут быть закреплены посредством машинных деталей. Также известно приваривание неуравновешенных масс к уравновешивающим валам.

В уровне техники опорная шейка и зубья, то есть зубчатые колеса вала, закаливаются. В некоторых случаях также весь вал закаливается на мартенсит, азотируется или подвергается воздействию нитроуглерода. Однако в большом количестве случаев тепловая обработка производится в виде индукционной закалки. Зубчатые колеса уравновешивающего вала на кованых уравновешивающих валах в любом случае закалены.

Также известны чугунные уравновешивающие валы, на которых стальные зубчатые колеса напрессовываются в горячем состоянии. Опорные шейки такого выполнения выборочно подвергаются индукционной закалке. Стальные зубчатые колеса большей частью закалены на мартенсит, в некоторых случаях зубья подвергаются индуктивной закалке.

Далее, с целью снижения затраты мощности на преодоление трения внутри двигателей, преимущественно применяемые сегодня опоры уравновешивающих валов в форме подшипников скольжения во все возрастающей степени либо полностью, либо частично заменяются опорами в форме подшипников качения. Опоры распределительных валов в форме подшипников качения при этом реализуются как в корпусах уравновешивающих валов, так и непосредственно в блоке цилиндров и картере двигателя.

Исходя из вышеназванных оснований, возникает задача предложить усовершенствованный уравновешивающий вал, который дешево и, прежде всего, в комбинации с подшипниками качения пригоден для применения в поршневых двигателях.

Данная задача решена посредством уравновешивающего вала поршневого двигателя с зубчатым колесом. Уравновешивающий вал предназначен для поршневого двигателя и имеет: опорную шейку, на которой уравновешивающий вал установлен в подшипнике; участок, на котором зубчатое колесо соединено с уравновешивающим валом без возможности проворота или на котором уравновешивающий вал и зубчатое колесо выполнены монолитно; участок дисбаланса, на котором расположен дисбаланс. При этом зубчатое колесо изготовлено из чугуна с шаровидным графитом и имеет незакаленные зубья.

В отличие от известных до сих пор уравновешивающих валов, в которых применяются зубчатые колеса из закаленной на мартенсит или термически улучшенной стали с соответствующей адекватной термической обработкой, согласно изобретению применяется зубчатое колесо из чугуна с шаровидным графитом. Согласно изобретению чугун предпочтительно имеет спецификацию материала с химическими составными частями, а также с образованием структуры согласно пунктам 7-16, 18-22 формулы, которые ниже определены точнее. Зубчатое колесо выполнено без индуктивной закалки зубьев.

При работе зубчатое колесо уравновешивающего вала взаимодействует с зубчатым колесом на коленчатом вале или с расположенными между уравновешивающим валом и коленчатым валом промежуточными зубчатыми колесами. Хотя уравновешивающие валы в двигателях внутреннего сгорания большей частью работают без нагрузки, даже если в некоторых случаях приводят в действие масляный насос или насос охлаждающей жидкости, тем не менее возникают кратковременные крутящие моменты и силы существенного порядка, которые воздействуют на уравновешивающий вал. Неравномерность вращения двигателей внутреннего сгорания вместе с собственной инерцией масс уравновешивающих валов вызывает данные крутящие моменты. Иногда возникают пики нагрузки, которые воздействуют, прежде всего, на зубчатое колесо уравновешивающего вала и частично имеют очень высокие значения.

В одной предпочтительной форме выполнения зубчатое колесо из чугуна с шаровидным графитом закреплено на уравновешивающем валу посредством посадки с натягом или посредством других соединений вал-ступица, которые специалисту известны. Поэтому уравновешивающий вал и зубчатое колесо являются самостоятельными элементами, которые соединяются вместе в процессе изготовления. Поэтому, уравновешивающий вал может состоять из другого материала, чем зубчатое колесо.

В рамках изобретения под посадкой с натягом понимается технология механического соединения, при которой после сборки возникает прессовая посадка, и продольные и поперечные силы передаются силовым замыканием. Под соединением вал-ступица понимается тип соединения, при котором на ступицу передаются как крутящие моменты и мощность, так и аксиальные силы, поперечные силы и изгибающие моменты, которые обуславливаются косозубым зацеплением зубчатых колес.

Предпочтительно, уравновешивающий вал изготовлен из стали или из стали для подшипников качения с высокой долей содержания углерода, например по меньшей мере 0,5%. Предпочтительно, уравновешивающий вал подобного типа установлен в подшипниках скольжения, особо предпочтительно - в подшипниках качения. Опорные шейки при установке в подшипнике качения могут быть закалены индуктивным методом. Поэтому при применении подшипников качения, тела качения которых непосредственно работают по опорным цапфам уравновешивающего вала (опорным шейкам), использование стали в качестве материала вала с закаленной индуктивным методом дорожкой качения является обязательным. Дорожкой качения является наружная поверхность или беговая поверхность вала, которая имеет контакт с телами качения подшипника качения. Применение чугуна с шаровидным графитом в качестве материала вала, также с закаленной индуктивным методом дорожкой качения, в этом случае не обеспечивает длительной прочности.

Предпочтительно, дисбаланс смонтирован на участке дисбаланса уравновешивающего вала с помощью известной технологии соединения посредством геометрического замыкания или альтернативно силового замыкания. Предпочтительно дисбаланс монолитно отформован на валу.

В одной предпочтительной форме выполнения уравновешивающий вал и зубчатое колесо изготовлены из одного материала. Они оба состоят из чугуна с шаровидным графитом. Свойства материала для обоих элементов могут иметь названные ниже предпочтительные спецификации.

Предпочтительно, опорная шейка уравновешивающего вала выполнена незакаленной из чугуна с шаровидным графитом. Особо предпочтительно весь уравновешивающий вал не закален.

В одной предпочтительной форме выполнения уравновешивающий вал и зубчатое колесо образованы монолитно (единой деталью). Оба изготовлены из чугуна. При изготовлении (исходном формообразовании) монолитно выполненного уравновешивающего вала зубчатое колесо отливается вместе с ним. Такие дополнительные рабочие операции, как приваривание или напрессовка зубчатых колес в нагретом состоянии, не требуются. Дополнительно, не требуется точная обработка стыков отдельных деталей при монолитной (неразборной) форме выполнения уравновешивающего вала с зубчатым колесом. В рамках изобретения было установлено, что такой уравновешивающий вал можно изготовить в ходе сравнительно небольшого количества технологических операций. Одновременно можно добиться высокой точности вала, прежде всего важных для его функционирования участков, которые включают в себя зубчатое колесо. Тем самым, при исходном формообразовании возникают лишь небольшие затраты. Одновременно было выяснено, что подобный уравновешивающий вал имеет высокую допустимую нагрузку, что делает его особо пригодным для использования в поршневых двигателях.

В одной предпочтительной форме выполнения зубчатое колесо на участке зубчатого колеса уравновешивающего вала не закалено. Тем самым, при изготовлении отпадает процесс закаливания, что делает зубчатое колесо и, тем самым, весь уравновешивающий вал очень выгодным с точки зрения затрат.

В рамках изобретения было установлено, что функционирование и стойкость зубчатых колес и/или уравновешивающего вала при использовании незакаленного чугуна с шаровидным графитом является сильно зависимым от выбора базовой структуры. Также было установлено, что добиться высокого предельного удлинения и высокой вязкости разрушения, а также хороших противоизносных свойств, можно путем подходящего выбора компонентов чугуна. Зубчатые колеса с подходящей структурой выдерживают возникающие нагрузки или же пики нагрузок даже тогда, когда привод осуществляется непосредственно от коленчатого вала. Подходящий состав чугуна имеет долю углерода от 2,90 до 3,80 процентов по массе. Предпочтительно доля углерода составляет от 3,20 до 3,70 процентов по массе, при этом долю от 3,35 до 3,65 процентов по массе углерода следует классифицировать как особо предпочтительную. Подходящая структура имеет массовую долю от 1,5 до 3,5 процентов по массе кремния, предпочтительно от 2,2 до 3,5 процентов по массе и особо предпочтительно от 2,5 до 3,3 процентов по массе. Долю кремния можно подбирать дополнительно или независимо от доли углерода.

Также оказалось преимущественным, если применяемый чугун имеет долю серы, которая составляет максимально 0,015 процентов по массе. Предпочтительно доля серы составляет менее 0,01 процентов по массе. Доля магния в чугуне должна находиться между 0,025 и 0,07 процентов по массе; предпочтительно доля составляет от 0,025 до 0,05 процентов по массе. Доля меди должна превышать 0,5 процентов по массе, предпочтительно находиться в диапазоне от 0,5 до 1,1 процентов по массе.

Для достижения подходящих противоизносных свойств зубчатых колес и/или уравновешивающего вала в чугуне с шаровидным графитом необходимо создать определенную структуру. В рамках изобретения было установлено, что доля перлита микроструктуры составляет по меньшей мере 60%. Доля феррита данной структуры находится максимально около 40%. Для достижения особо высокой износостойкости микроструктура чугуна предпочтительно имеет долю перлита 80-90% и предпочтительно долю феррита от 10 до 20%. Тем самым, можно установить значение твердости зубчатых колес и/или уравновешивающего вала от 200 до 300 по Бринеллю. Предпочтительно достижимая твердость по Бринеллю находится в диапазоне от 240 до 290, предпочтительно на расстоянии по меньшей мере 4 мм в вертикальном направлении от беговой поверхности детали (расстояние от кромки >4 мм).

При этом под термином "подходящее противоизносное свойство" понимается конфигурация материала, прочность на разрыв которого составляет по меньшей мере 600 Н/мм2, предпочтительно по меньшей мере 700 Н/мм2. Так называемый предел текучести Rp0,2 составляет по меньшей мере 380 Н/мм2, предпочтительно по меньшей мере 440 Н/мм2. При этом предельное удлинение составляет по меньшей мере около 4%, предпочтительно по меньшей мере от 8 до 10%, но в любом случае предпочтительно не более 12%.

В качестве дополнительного влияющего фактора показало себя образование и распределение графита внутри чугуна. Частицы графита, а также их распределение по форме и размеру должно соответствовать классу VI/6 или меньше стандарта EN ISO 945-1994. Предпочтительно, структура чугуна выполнена таким образом, чтобы максимальный размер частиц графита не превышал 0,12 мм. Особо предпочтителен размер менее 0,08 мм. Свойства зубчатых колес можно дополнительно улучшить, если максимальный размер шаровидного графита составляет 0,06 мм. При этом предпочтительно максимально равномерное распределение. Подобное качество структуры особенно важно при возникающих при эксплуатации высоких скоростях скольжения в зубчатом зацеплении (зубчатое колесо) и на опорных шейках, прежде всего при одновременном возникновении высоких температур и низких значений вязкости применяемых в двигателе масел.

Соответствующее изобретению зубчатое колесо и/или уравновешивающий вал отличается предельным удлинением более 8%. Данное целевое предельное удлинение достигнуто посредством целенаправленного химического состава чугуна. Предпочтительно, при этом в чугуне имеется доля марганца максимально 0,5 процентов по массе. Особо предпочтительно доля марганца лежит между 0,15 и 0,3 процентов по массе. Дополнительно или альтернативно следует ограничить долю фосфора на уровне максимально 0,05 процентов по массе. Предпочтительная, весовая доля составляет максимально 0,03 процентов по массе.

Достигнутые посредством целенаправленных химических составов по сравнению с "обычным" (нелегированным) чугуном значения предельного удлинения и прочности на разрыв благоприятны, прежде всего, для сравнительно низких показателей стойкости; в зубчатом колесе ими являются предел выносливости ножки зуба при изгибе с симметричным циклом (sFe), а также длительная контактная прочность (sHiim)- Возникающие при работе уравновешивающего вала ударные нагрузки ведут к деформациям на зубьях зубчатого колеса, который в основном складываются из деформации зуба на изгиб и деформации из-за сплющивания профиля зуба под нагрузкой. Высокие значения предельного удлинения материала, согласно одному из пунктов 9-13 первоначальной формулы изобретения, прежде всего в сочетании с незакаленным выполнением зубьев, позволяют особым образом выдерживать деформацию зуба на изгиб и контактное сплющивание профиля зуба под нагрузкой. Данные механизмы, при условии неизменного предела выносливости ножки зуба при изгибе с симметричным циклом и неизменной длительной контактной прочности (согласно исходным данным из литературы), ведут к высокой способности передавать нагрузку.

Обусловленные посредством описанной выше базовой структуры чугуна механические свойства при подходящем определении параметров зубьев зубчатого колеса также позволяют использование уравновешивающего вала в бензиновых и дизельных двигателях высокой мощности, которые частично имеют удельную мощность 70 кВт/л (киловатт/литр). Поэтому зубчатое колесо уравновешивающего вала имеет, предпочтительно, зубья увеличенной высоты. Под этим понимается образование отдельных зубьев зубчатого колеса таким образом, что профиль зуба по сравнению со стандартным выполнением существенно увеличен. Как правило, высота профиля зуба при коэффициенте высоты зуба (англ.: dedendum factor) лежит выше, чем 1,25, и коэффициент высоты головки зуба (англ.: addendum factor) выше 1,0.

Наряду с прямозубыми зубчатыми колесами уравновешивающего вала, при котором профили зубьев простираются параллельно оси вращения зубчатого колеса, положительно зарекомендовало себя, прежде всего, косозубое зубчатое колесо. При этом зубья имеют предустановленный угол к оси вращения зубчатого колеса, который отличается от нуля градусов, и, предпочтительно, находится между 5° и 40°. Зубья косозубого зубчатого колеса вместе с равномерной характеристикой жесткости контакта зубьев демпфирующем образом воздействует на уравновешивающий вал так, что возникающие пики нагрузки дополнительно демпфируются.

Существенным моментом изобретения является то, что по меньшей мере одно зубчатое колесо уравновешивающего вала является незакаленным. Этот тип выполнения находится в противоречии с образованными до сих пор уравновешивающими валами, в которых очень большое значение придавалось износостойкости зубчатых колес посредством, например, закаливания на мартенсит или индукционной закалки.

В связи с данным изобретением термин "зубчатое колесо" включает в себя также и цепное зубчатое колесо. Соединенное с уравновешивающим валом незакаленное цепное зубчатое колесо также является действующим с геометрическим замыканием приводным элементом, который в отличие от "стандартного" зубчатого колеса приводится охватывающей цепью и не имеет непосредственного контакта с ведущим приводным элементом. Цепные приводы (передачи с гибкой связью с геометрическим замыканием) также применяются в приводе уравновешивающих валов поршневых двигателей.

Объектом изобретения является также поршневой двигатель с коленчатым валом и приводимым в действие от коленчатого вала уравновешивающим валом, причем уравновешивающий вал включает в себя: опорную шейку, на которой уравновешивающий вал установлен в подшипнике; участок, на котором с уравновешивающим валом без возможности проворота, например посредством прессовой посадки или другим соединением вал-ступица, соединено зубчатое колесо или на котором уравновешивающий вал и зубчатое колесо выполнены монолитно; участок дисбаланса, на котором расположен дисбаланс, который по выбору монолитно приформован к валу или соединен с ним посредством одной или нескольких машинных деталей. При этом зубчатое колесо изготовлено из чугуна с шаровидным графитом и имеет незакаленные зубья.

Предпочтительно, сам вал изготовлен не из чугуна с шаровидным графитом, а из стали, и пригоден для опоры на подшипники качения. При опоре на подшипники скольжения уравновешивающий вал может состоять по выбору из стального или чугунного материала, и его опорные шейки по выбору могут быть закалены или выполнены незакаленными. Если уравновешивающий вал установлен в подшипниках качения, и тела качения имеют непосредственный контакт с поверхностью шейки, то вал должен быть выполнен из подходящей стали, и опорные шейки всегда должны быть закалены. Зубчатое колесо всегда состоит из чугуна с шаровидным графитом и не закалено.

Уравновешивающий вал с зубчатым колесом может быть установлен таким образом, что зубчатое колесо входит в зацепление с выполненными на коленчатом валу двигателя зубьями или с расположенным на коленчатом валу зубчатым колесом. Альтернативно, зубчатое колесо также может входить в зацепление с зубчатым колесом второго уравновешивающего вала или посредством цепи взаимодействовать с зубчатым колесом коленчатого вала.

Далее изобретение подробнее поясняется на основании представленных на фигурах предпочтительных форм конструктивного выполнения. Представленные на них особенности могут использоваться как по отдельности, так и в комбинациях для того, чтобы создать предпочтительные варианты выполнения изобретения. Описанные формы конструктивного выполнения не представляют собой никаких ограничений объема охраны изобретения. Показано на:

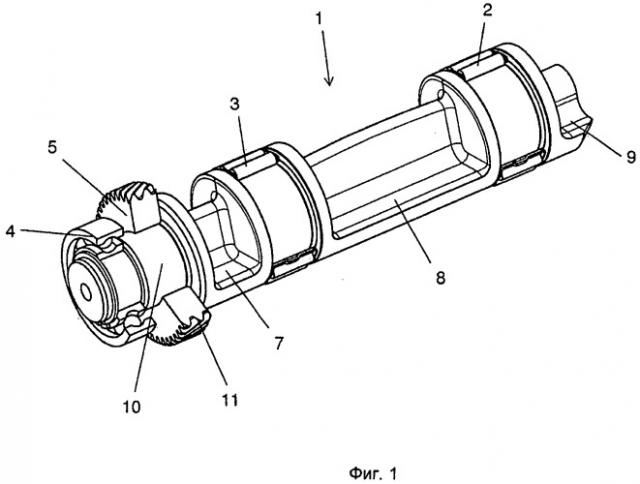

Фигура 1 - уравновешивающий вал согласно изобретению,

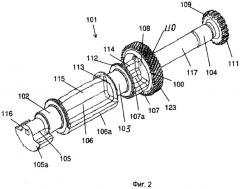

Фигура 2 - альтернативная форма конструктивного выполнения уравновешивающего вала,

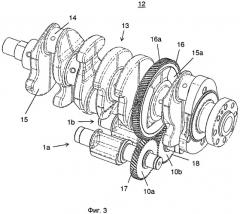

Фигура 3 - привод уравновешивающего вала посредством кинематической цепи из зубчатых колес,

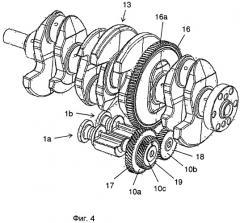

Фигура 4 - привод уравновешивающего вала посредством двух пар зубчатых колес,

Фигура 5 - привод уравновешивающего вала посредством цепного привода,

Фигура 6 - привод уравновешивающего вала посредством кинематической цепи из зубчатых колес посредством промежуточных зубчатых колес и кинематической цепи из зубчатых колес для привода вспомогательных агрегатов,

Фигура 7 - уравновешивающий вал согласно изобретению в полностью смонтированном варианте выполнения.

Предлагаемый уравновешивающий вал 1 из стали, прежде всего из подшипниковой стали с долей углерода по меньшей мере 0,5%, включает в себя три опорные шейки 2, 3, 4, три участка дисбаланса 7, 8, 9 и один участок 10 зубчатого колеса, на котором расположено зубчатое колесо 5. Зубчатое колесо 5 посредством посадки с натягом или другого соединения вал-ступица без возможности проворота соединено с уравновешивающим валом 1. Опорная шейка 4 и зубчатое колесо 5 для наглядности показаны в частичном разрезе.

Уравновешивающий вал 1 тремя опорными шейками 2, 3, 4 установлен в корпусе подшипника. Аксиальное позиционирование уравновешивающего вала 1 обеспечивается подшипником 4.

На фигуре 1 видно, что соединенное с валом посредством посадки с натягом зубчатое колесо 5 имеет зубья 11, которые выполнены косыми, то есть профили отдельных зубьев наклонены относительно оси вращения уравновешивающего вала 1 на предварительно заданный угол, предпочтительно на угол от более 0° до 45°.

Альтернативный вариант выполнения уравновешивающего вала 101 из чугуна с шаровидным графитом показан на фигуре 2, на которой зубчатое колесо 110 является монолитным с валом 101. Монолитный уравновешивающий вал 101 включает в себя три опорные шейки 102, 103, 104, три участка дисбаланса 105, 106, 107 и два участка 108, 109 зубчатого колеса с двумя монолитно приформованными зубчатыми колесами 110, 111. Зубчатые колеса 110, 111 также состоят из чугуна с шаровидным графитом и, предпочтительно, не закалены. Предпочтительно, уравновешивающий вал 101 и зубчатые колеса 110, 111 имеют одинаковые свойства материала и одинаковый состав материала. Уравновешивающий вал 101 тремя опорными шейками 102, 103, 104 установлен в корпусе подшипника. Средняя опорная шейка 103 ограничивается двумя плечиками 112, 113. Оба плечика 112, 113 на опорной шейке 103 обеспечивают аксиальное позиционирование уравновешивающего вала 101 и служат упорным подшипником.

Между зубчатым колесом 110 и второй опорной шейкой 103, а также между второй опорной шейкой 103 и задней опорной шейкой 102, уравновешивающий вал 101 на одной стороне имеет соответственно по одному ребру 114, 115. Участки 106, 107 дисбаланса с дисбалансами 106а, 107а расположены напротив ребер 114, 115. Задний участок 105 дисбаланса с дисбалансом 105а примыкает к опорной шейке 102 и вместе с центрирующим отверстием 116 образует конец уравновешивающего вала 101. Поэтому дисбалансы 105а, 106а, 107а образованы в области около 180° уравновешивающего вала 101. В показанном примере выполнения к участку 108 зубчатого колеса примыкает цилиндрический участок 117 вала. Он простирается до передней первой опорной шейки 104, на которой расположен дополнительный участок 109 зубчатого колеса с зубчатым колесом 111 (ведущее цепное зубчатое колесо), и одновременно образует другой конец уравновешивающего вала 101.

Предпочтительно, показанный здесь уравновешивающий вал 101 состоит из чугуна с шаровидным графитом, при этом чугун, предпочтительно, имеет описанные выше свойства материала.

На фигуре 2 видно, что монолитно приформованное зубчатое колесо 110 уравновешивающего вала 101 имеет зубья 123, которые выполнены косыми, то есть профили отдельных зубьев наклонены относительно оси вращения уравновешивающего вала 101 на предварительно заданный угол, предпочтительно на угол от более 0° до 45°.

На фигуре 3 показана конструкция вала 12, которая включает в себя коленчатый вал 13 поршневого двигателя (четырехцилиндровый рядный двигатель) и два уравновешивающих вала 1a, 1b.

Коленчатый вал 13 имеет несколько шатунных шеек 14, которые расположены между щеками 15 коленчатого вала. Одна из щек 15 коленчатого вала расположена вращательно-симметрично по отношению к коленчатому валу 13. Эта щека 15а коленчатого вала несет зубчатое колесо 16 коленчатого вала, которое находится в зацеплении с зубчатым колесом 10а уравновешивающего вала 1а. Зубья 16а зубчатого колеса 16 коленчатого вала также выполнены косыми и находятся в зацеплении с косыми зубьями 17 зубчатого колеса 10а уравновешивающего вала 1а.

Зубчатое колесо 10а уравновешивающего вала непосредственно входит в зацепление с зубчатым колесом 16 коленчатого вала 13. Зубчатое колесо 16 коленчатого вала состоит, как правило, из индуктивно закаленной улучшенной стали или закаленной на мартенсит цементируемой стали. Зубчатые колеса 10а и 10b посредством посадки с натягом или другого соединения вал-ступица без возможности проворота соединен с уравновешивающим валом 1a, 1b. Материалом зубчатых колес 10а, 10b является чугун с шаровидным графитом. Применяемый материал благодаря своим свойствам должен соответствовать требованиям относительно деформации зуба на изгиб и контактному сплющиванию под нагрузкой, которые возникают из-за возникающих пиков нагрузки вследствие неравномерности вращения коленчатого вала 13 во взаимосвязи с инерциями уравновешивающих валов 1a, 1b. Таким образом демпфируются пики крутящего момента и, тем самым, надежно предотвращается повреждение зубчатого колеса 10а уравновешивающего вала 1а и зубчатого колеса 16 коленчатого вала. Уравновешивающий вал 1а также может состоять из чугуна или стали.

Поскольку зубчатое колесо 10а уравновешивающего вала 1а входит в зацепление с зубчатым колесом 16 коленчатого вала, то уравновешивающий вал 1а обозначается как ведущий уравновешивающий вал. Одновременно в этой конструкции зубчатое колесо 10а первого уравновешивающего вала 1а находится в зацеплении с зубчатым колесом 10b второго уравновешивающего вала 1b, то второй, "ведомый" уравновешивающий вал 1b приводится в действие первым уравновешивающим валом 1а. Поэтому он обозначается как ведомый уравновешивающий вал. Оба зубчатых колеса 10а и 10b на соответствующем уравновешивающем валу 1а и 1b имеют косые зубья 17, 18, которые предпочтительно, так же, как и зубья 16а зубчатого колеса 16 коленчатого вала, выполнены увеличенной высоты.

Уравновешивающие валы 1a, 1b, которые в показанном примере расположены под коленчатым валом 13, имеют смещение по высоте. Это обеспечивает компактную кинематическую цепь из зубчатых колес (то есть, конструкцию зубчатой передачи из более чем двух зубчатых колес в одной плоскости), состоящую из трех зубчатых колес 10а, 10b, 16, при этом зубчатое колесо 16 коленчатого вала находится в соединении только с зубчатым колесом 10а ведущего уравновешивающего вала 1а, в то время как оно также находится в зацеплении с зубчатым колесом 10b уравновешивающего вала 1b. Уравновешивающие валы со смещением по высоте в некоторых областях применения, наряду со снижением сил инерции, целенаправленно используются для частичного уменьшения знакопеременного момента двигателя.

В одной предпочтительной форме выполнения зубчатые колеса 10а, 10b изготавливаются посредством зубофрезерования и последующего зубошлифования. Таким способом могут быть изготовлены требуемые точности.

Альтернативно, зубья зубчатых колес 17, 18 также могут изготавливаться посредством зубофрезерования и последующего хонингования. Особо предпочтительно зубья зубчатых колес могут изготавливаться посредством так называемого чистового фрезерования. При этом в дополнительной технологической операции после предварительного и чернового фрезерования проводится прецизионное фрезерование, так что это позволяет достичь требуемой точности и высокой точности.

На фигуре 4 показана похожая конструкция вала, что и на фигуре 2, но с той разницей, что кинематическая цепь из зубчатых колес, состоящая из трех зубчатых колес, заменяется двумя парами зубчатых колес 10а, 10b, 10с, 16. Дополнительное зубчатое колесо 10 с также посредством посадки с натягом соединено с ведущим уравновешивающим валом 1а и входит в зацепление с зубчатым колесом 10b уравновешивающего вала 1b. Оба зубчатых колеса 10b, 10с также обозначаются как синхронная передача. Под термином "синхронная передача" понимается зубчатое зацепление с передаточным отношением 1:1.

Следующее применение предлагаемого уравновешивающего вала согласно фигуре 1 показано на фигуре 5. Фигура 5 показывает привод уравновешивающих валов посредством цепного привода 20 в том виде, в каком он также используется в поршневых двигателях. Соединенное геометрическим или силовым замыканием с уравновешивающим валом 1 зубчатое колесо 21 посредством охватывающей цепное зубчатое колесо 21 цепи 22 приводится в действие от расположенного на коленчатом валу 13 цепного зубчатого колеса 23.

Следующее применение соответствующих изобретению уравновешивающих валов 1a, 1b пояснено на фигуре 6. На фигуре 6 показан зубчатый привод вспомогательных агрегатов и распределительных валов поршневого двигателя. Из соображений наглядности изображение частично приведено без соответствующих валов. Зубчатое колесо 24 коленчатого вала служит ведущей шестерней промежуточного зубчатого колеса 25, которое расположено между зубчатым колесом 24 коленчатого вала и зубчатым колесом 10а уравновешивающего вала 1а.

Далее зубчатое колесо 24 коленчатого вала входит в зацепление с промежуточным зубчатым колесом 26, которое приводит в действие зубчатые колеса 27, 28 (не показанных) вспомогательных агрегатов. Привод зубчатого колеса 10b второго уравновешивающего вала lb происходит от колеса 24 зубчатого вала посредством кинематической цепи из зубчатых колес 26, 28.

То есть, привод уравновешивающих валов также может происходить посредством других зубчатых колес, которые входят в зацепление с зубчатым колесом 16, 24 коленчатого вала. Позиция ведущего зубчатого колеса 16, 24 коленчатого вала в зависимости от концепции может быть расположена внутри зубчатой передачи привода вспомогательных агрегатов и привода клапанов или располагаться на щеке 15 коленчатого вала.

Следующее применение предлагаемого уравновешивающего вала 1 согласно фигуре 1 показано на фигуре 7. На фигуре 7 показан цилиндрический вал 29 одного диаметра, на котором посредством машинной детали 31 закреплен дисбаланс 30. Уравновешивающий вал 1 в трех местах установлен посредством подшипников 2, 3, 4, которые выполнены в виде подшипников качения 42, 43, 44. Подшипники показаны в частичном разрезе. Для восприятия сил дисбаланса служат оба подшипника качения 42, 43 по обеим сторонам дисбаланса 30, которые выполнены в виде двух игольчатых подшипников 45, 46 без сепаратора. (Предпочтительно незакаленное) зубчатое колесо 5 из чугуна с шаровидным графитом посредством посадки с натягом зафиксировано на переднем конце уравновешивающего вала 1. Возникающие из-за косозубого зацепления 11 аксиальные силы воспринимаются шарикоподшипником 47 подшипника 4, который смонтирован аксиально за зубчатым колесом 5.

1. Уравновешивающий вал (1) с зубчатым колесом (5), предназначенный для поршневого двигателя и имеющий:- опорную шейку (2), на которой уравновешивающий вал (1) установлен в подшипнике,- участок (10), на котором зубчатое колесо (5) соединено с уравновешивающим валом без возможности проворота или на котором уравновешивающий вал (1) и зубчатое колесо (5) выполнены монолитно,- участок (8) дисбаланса, на котором расположен дисбаланс, отличающийся тем, что зубчатое колесо (5) изготовлено из чугуна с шаровидным графитом и имеет незакаленные зубья (11).

2. Уравновешивающий вал (1) по п.1, отличающийся тем, что зубчатое колесо (5) закреплено на нем посредством посадки с натягом.

3. Уравновешивающий вал (1) по п.1, отличающийся тем, что он установлен в подшипниках опорной шейкой (2) посредством подшипников скольжения или, предпочтительно, подшипников качения.

4. Уравновешивающий вал (1) по п.1, отличающийся тем, что он изготовлен из стали.

5. Уравновешивающий вал (1) по одному из пп.1-3, отличающийся тем, что он изготовлен из того же материала, что и зубчатое колесо (5).

6. Уравновешивающий вал (1) по п.1, отличающийся тем, что он является незакаленным.

7. Уравновешивающий вал (1) по п.1, отличающийся тем, что зубчатое колесо (5) изготовлено из чугуна, который имеет долю марганца от менее 0,5 процентов по массе, предпочтительно от 0,15 до 0,3 процентов по массе, и/или долю фосфора максимально 0,05 процентов по массе, предпочтительно максимально 0,03 массовых процентов.

8. Уравновешивающий вал (1) по п.1, отличающийся тем, что он изготовлен из чугуна, который имеет долю марганца от менее 0,5 процентов по массе, предпочтительно от 0,15 до 0,3 процентов по массе, и/или долю фосфора максимально 0,05 процентов по массе, предпочтительно максимально 0,03 массовых процентов.

9. Уравновешивающий вал (1) по п.1, отличающийся тем, что зубчатое колесо (5) изготовлено из чугуна с микроструктурой, которая имеет долю перлита, по меньшей мере, 60%, предпочтительно от 80 до 90%, и долю феррита максимально 40%, предпочтительно от 10 до 20%.

10. Уравновешивающий вал (1) по п.1, отличающийся тем, что он изготовлен из чугуна с микроструктурой, которая имеет долю перлита, по меньшей мере, 60%, предпочтительно от 80 до 90%, и долю феррита максимально 40%, предпочтительно от 10 до 20%.

11. Уравновешивающий вал (1) по п.1, отличающийся тем, что зубчатое колесо (5) изготовлено из чугуна, который включает в себя частицы шаровидного графита, и структура которого такова, что наибольший размер частиц шаровидного графита составляет менее 0,12 мм, предпочтительно менее 0,08 мм, особо предпочтительно менее 0,06 мм.

12. Уравновешивающий вал (1) по п.1, отличающийся тем, что он изготовлен из чугуна, который включает в себя частицы шаровидного графита, и структура которого такова, что наибольший размер частиц шаровидного графита составляет менее 0,12 мм, предпочтительно менее 0,08 мм, особо предпочтительно менее 0,06 мм.

13. Уравновешивающий вал (1) по п.1, отличающийся тем, что зубчатое колесо (5) изготовлено из чугуна, доля углерода в котором составляет от 2,9 до 3,8 процентов по массе, предпочтительно - от 3,20 до 3,70 процентов по массе и особенно предпочтительно - от 3,35 до 3,65 процентов по массе.

14. Уравновешивающий вал (1) по п.1, отличающийся тем, что зубчатое колесо (5) изготовлено из чугуна, доля кремния в котором составляет от 1,5 до 3,5 процентов по массе, предпочтительно - от 2,2 до 3,5 процентов по массе и особенно предпочтительно - от 2,5 до 3,3 процентов по массе.

15. Уравновешивающий вал (1) по п.1, отличающийся тем, что он изготовлен из чугуна, доля углерода в котором составляет от 2,9 до 3,8 процентов по массе, предпочтительно - от 3,20 до 3,70 процентов по массе и особенно предпочтительно - от 3,35 до 3,65 процентов по массе.

16. Уравновешивающий вал (1) по п.1, отличающийся тем, что он изготовлен из чугуна, доля кремния в котором составляет от 1,5 до 3,5 процентов по массе, предпочтительно - от 2,2 до 3,5 процентов по массе и особенно предпочтительно - от 2,5 до 3,3 процентов по массе.

17. Зубчатое колесо (5) для уравновешивающего вала (1) поршневого двигателя, при этом уравновешивающий вал (1) имеет участок (10), на котором зубчатое колесо (5) без возможности проворота соединено с уравновешивающим валом (1) или на котором уравновешивающий вал (1) и зубчатое колесо (5) выполнены монолитно, отличающееся тем, что оно изготовлено из чугуна с шаровидным графитом и имеет незакаленные зубья.

18. Зубчатое колесо (5) по п.17, отличающееся тем, что оно изготовлено из чугуна, который имеет долю марганца от менее 0,5 процентов по массе, предпочтительно от 0,15 до 0,3 процентов по массе, и/или долю фосфора максимально 0,05 процентов по массе, предпочтительно максимально 0,03 массовых процентов.

19. Зубчатое колесо (5) по п.17, отличающееся тем, что оно изготовлено из чугуна с микроструктурой, которая имеет долю перлита по меньшей мере 60%, предпочтительно от 80 до 90%, и долю феррита максимально 40%, предпочтительно от 10 до 20%.

20. Зубчатое колесо (5) по п.17, отличающееся тем, что оно изготовлено из чугуна, который включает в себя частицы шаровидного графита, и структура которого такова, что наибольший размер частиц шаровидного графита составляет менее 0,12 мм, предпочтительно менее 0,08 мм, особо предпочтительно менее 0,06 мм.

21. Зубчатое колесо (5) по п.17, отличающееся тем, что оно изготовлено из чугуна, доля углерода в котором составляет от 2,9 до 3,8 процентов по массе, предпочтительно - от 3,20 до 3,70 процентов по массе, и особенно предпочтительно - от 3,35 до 3,65 процентов по массе.

22. Зубчатое колесо (5) по п.17, отличающееся тем, что оно изготовлено из чугуна, доля кремния в котором составляет от 1,5 до 3,5 процентов по массе, предпочтительно - от 2,2 до 3,5 процентов по массе и особенно предпочтительно - от 2,5 до 3,3 процентов по массе.

23. Пор