Способ изготовления металлической детали, подкрепленной керамическими волокнами

Иллюстрации

Показать всеПредлагаемое изобретение относится к способу изготовления металлической детали, усиленной керамическими волокнами. Согласно способу в металлическом корпусе (10), имеющем верхнюю поверхность (10В), с помощью механической обработки выполняют по меньшей мере один ложемент (10А). Затем размещают по меньшей мере одну вставку (11), сформированную из керамических волокон в металлической матрице, в упомянутом ложементе, накрывают упомянутую вставку крышкой, выполняют вакуумирование промежуточного пространства вокруг упомянутой вставки и герметизируют это пространство. После чего обрабатывают систему, образованную металлическим корпусом с крышкой, путем изостатического уплотнения в горячем состоянии и выполняют механическую обработку для получения детали. При этом крышка содержит элемент (12), перекрывающий вставку (11), размещенную в канавке, и выступающий по отношению к упомянутой верхней поверхности, а также металлический лист (14), перекрывающий верхнюю поверхность вместе с упомянутым элементом (12). Обеспечивается изготовление деталей удлиненной формы с металлической матрицей и армирующими элементами из композитного материала с требуемыми эксплуатационными характеристиками. 8 з.п. ф-лы, 5 ил.

Реферат

Предлагаемое изобретение относится к изготовлению металлических деталей, содержащих внутренние подкрепляющие элементы, сформированные из керамических волокон, и получаемых в результате встраивания сформированной из волокон вставки в металлическую матрицу.

С целью снижения массы металлических деталей при обеспечении для них наиболее высокой прочности, в частности, на растяжение и/или на сжатие, известен прием встраивания надлежащим образом в массу такой детали керамических волокон. Здесь речь идет, например, о волокнах карбида кремния (SiC), которые представляют прочность на растяжение и на сжатие, существенно превышающую эти характеристики для металла, такого, например, как титан.

Изготовление таких деталей включает стадию предварительного формирования вставок, получаемых на основе керамических нитей, покрытых металлом. Их называют также волокнами типа СММ или нитями с покрытием. В данном случае металл придает этим нитям, в частности, эластичность и гибкость, необходимые для различных манипуляций с ними.

Известный способ изготовления таких деталей с подкрепляющими элементами содержит реализацию намотки нитей с покрытием на оправку. Затем эта намотка вставляется в контейнер или главный металлический корпус, в котором при помощи механической обработки предварительно формируется канавка, образующая ложемент для вставки. Глубина этой канавки превышает высоту выполненной намотки. На упомянутый контейнер устанавливается крышка, которая присоединяется к нему при помощи сварки по ее периферийной части. Крышка представляет фигурный выступ, имеющий форму, дополняющую форму канавки, и его высота адаптирована к высоте намотки, размещенной в канавке, таким образом, чтобы заполнить эту канавку. Затем осуществляют изостатическое уплотнение в горячем состоянии, в процессе которого крышка деформируется и намотка сжимается этим фигурным выступом. Поверхность контейнера вдоль кромки канавки выполняется наклонной в виде скошенной грани для того, чтобы обеспечить постепенную деформацию крышки в процессе осуществления фазы уплотнения.

Технология изостатического уплотнения в горячем состоянии состоит в размещении подлежащей обработке детали в камере, где эта деталь подвергается воздействию высокого давления, составляющего примерно 1000 бар, а также воздействию высокой температуры, имеющей величину порядка 1000°С, на протяжении нескольких часов.

В процессе осуществления этой обработки металлические оболочки нитей с покрытием свариваются между собой и со стенками канавки в результате диффузионной сварки для формирования плотной системы, состоящей из металлического сплава, в котором проходят керамические волокна. Полученная таким образом деталь подвергается затем механической обработке для получения желаемой формы.

Этот способ позволяет обеспечить изготовление осесимметричных авиационных деталей, таких, например, как роторные колеса или моноблочные снабженные лопатками диски, а также изготовление деталей, не обладающих осевой симметрией, таких, например, как рычаги, валы, корпуса силовых приводов или кожухи.

Механическая обработка канавки в главном корпусе представляет собой трудоемкую операцию, в частности, вследствие относительно небольших соединительных радиусов в донной части канавки между ее донной поверхностью и боковыми стенками. Этот небольшой соединительный радиус является необходимым для того, чтобы обеспечить получение ложемента с возможно меньшим зазором по отношению к вставке, которая имеет прямоугольное поперечное сечение и которая сформирована из волокон небольших радиусов. Механическая обработка соответствующего фигурного выступа на крышке является еще более неудобной по причине наличия не открывающихся углов и вследствие того, что этот выступ должен иметь форму, совершенным образом дополняющую форму канавки.

Заявитель разработал способ изготовления деталей удлиненной формы и содержащих встроенную вставку с прямолинейными частями, способствующими передаче однонаправленных усилий растяжения и/или сжатия. Данный способ описан в патентной заявке FR 07/05453 от 26 июля 2007 года. Заявитель также разработал способ изготовления прямолинейной вставки. Этот способ состоит в реализации заготовки вставки в форме намотки, в уплотнении этой заготовки в контейнере при помощи изостатического уплотнения в горячем состоянии и в последующей механической обработке прямолинейных вставок в уплотненном таким образом контейнере. Такой способ описан в патентной заявке FR 07/05454 от 26 июля 2007 года.

Однако, в том случае, когда изготавливаемые детали не являются осесимметричными, но имеют продолговатую форму, овальную форму или же форму, содержащую прямолинейные участки, трудно обеспечить точную подгонку на участках большой длины. Это становится еще более затруднительным для вставок, сформированных из очень жестких нитей с покрытием, вследствие того, что такие керамические волокна требуют реализации ложемента, в котором эти волокна адаптируются совершенным образом. При этом крышка должна очень точным образом соединяться с канавкой для того, чтобы не допустить выдавливания волокон.

Вместо того, чтобы отдельно изготавливать вставку, а затем переносить ее в канавку главного корпуса, в патенте FR 2886290, выданном на имя фирмы Snecma, предлагается, в соответствии с одним из вариантов, реализовать намотку непосредственно на главном корпусе. В этом случае вместо канавки в главном корпусе выполняются два выступа. Первый из этих выступов представляет опорную поверхность для непосредственной намотки нити с покрытием. Эта поверхность является параллельной направлению намотки. После того, как намотка завершена, восстанавливают канавку, размещая на главном корпусе деталь, которая имеет форму, дополняющую форму второго выступа, образующего уступ по отношению к первому выступу. Затем устанавливают крышку с фигурным выступом на вставку, которая только что была намотана, и осуществляют уплотнение полученной системы. Это техническое решение лишь частично позволяет решить проблему изготовления, поскольку сборка остается достаточно сложной.

В патентной заявке FR 07/09171 на имя Заявителя уточняется, что ложемент для вставки, выполненный в металлическом корпусе, имеет форму выреза с поперечным сечением L-образной формы, причем крышка имеет внутренний вырез с поперечным сечением L-образной формы и дополняющий форму металлического корпуса с упомянутой вставкой. Кроме того, крышка выполнена в своей наружной части таким образом, чтобы усилия давления воздействовали перпендикулярно к поверхностям упомянутого выреза.

Таким образом, современные технологии изготовления позволяют создавать металлические детали, содержащие один или несколько подкрепляющих элементов из композитного материала с металлической матрицей на основе намотки волокон с покрытием и контейнера, содержащего корпус и крышку. Эти конструкции обладают удовлетворительными характеристиками, но отличаются высокой стоимостью изготовления. В частности, механическая обработка главного корпуса контейнера с его крышкой представляет значительную часть общей стоимости деталей.

Задачей изобретения является усовершенствование способа изготовления деталей удлиненной формы в смысле упрощения совокупности этапов технологического процесса и снижения их стоимости.

Реализация этой технической задачи в соответствии с предлагаемым изобретением достигается при помощи способа изготовления металлической детали, подкрепленной керамическими волокнами, в соответствии с которым:

- в металлическом корпусе, представляющем верхнюю поверхность, выполняют при помощи механической обработки по меньшей мере один ложемент, предназначенный для размещения вставки;

- размещают по меньшей мере одну вставку, сформированную из керамических волокон с металлическим покрытием, в упомянутом ложементе;

- накрывают упомянутую вставку крышкой;

- выполняют вакуумирование промежуточного пространства вокруг упомянутой вставки и герметично закрывают это вакуумированное пространство;

- обрабатывают систему, образованную металлическим корпусом с крышкой, путем изостатического уплотнения в горячем состоянии;

- обработанную таким образом систему подвергают механической обработке для получения упомянутой детали.

Предлагаемый способ отличается тем, что упомянутая крышка содержит элемент, перекрывающий вставку в канавке и выступающий по отношению к верхней поверхности металлического корпуса, и металлический лист, перекрывающий эту верхнюю поверхность вместе с упомянутым элементом.

Разделяя крышку на элемент, перекрывающий вставку, размещенную в канавке, и на металлический лист, отделенный от этого элемента, удается определенным образом упростить изготовление детали. Функция элемента, перекрывающего вставку, располагающуюся в канавке, состоит в том, чтобы действовать в качестве поршня, а упомянутый металлический лист позволяет обеспечить герметичное закрытие системы. Кроме того, обеспечивая возможность того, чтобы упомянутый элемент был выступающим для обеспечения возможности восполнения уменьшения объема, являющегося следствием уплотнения вставки в процессе осуществления фазы изостатического уплотнения в горячем состоянии, обеспечивается упрощение механической обработки канавки, выполняемой в металлическом корпусе.

Вставка может иметь удлиненную форму, например, вытянутую кольцевую форму, содержащую один или несколько прямолинейных участков. Предпочтительно, чтобы упомянутая вставка была прямолинейной и имела, например, форму прямолинейного блока, и ложемент для размещения вставки в металлическом корпусе представлял собой прямолинейную канавку соответствующей формы. При этом элемент, перекрывающий вставку, располагающуюся в канавке, выполнен в форме фигурной плитки.

Целесообразно, чтобы в случае, когда вставка имеет форму прямолинейного блока, канавка представляла одну первую часть ложемента для размещения вставки и по меньшей мере одну вторую часть, располагающуюся в продолжение упомянутой первой части, причем элемент, выполненный в форме фигурной плитки, содержит центральную ветвь, перекрывающую упомянутую вставку, и продолжение, имеющее форму, соответствующую форме второй части канавки. Этот элемент крышки формирует, таким образом, металлическую фигурную плитку, имеющую простые геометрические характеристики и легко поддающуюся реализации.

Предпочтительно, чтобы указанный элемент в форме фигурной плитки содержал зону постепенной деформации между центральной ветвью и ее продолжением. Эта зона постепенной деформации исключает образование трещин на крышке в момент осуществления этапа уплотнения.

Упомянутая вставка имеет поперечное сечение многоугольной формы, в частности, прямоугольное поперечное сечение, или же овальное или круглое поперечное сечение.

Предпочтительно, чтобы эта вставка была образована волокнами с металлическим покрытием, соединенными в пучок, что позволяет сократить операции подготовки.

Предпочтительно также, чтобы пространство, охватывающее вставку, было герметично закрыто при помощи сварного шва, выполненного между металлическим листом и металлическим корпусом.

Техническое решение в соответствии с предлагаемым изобретением особенно актуально при установке, например, двух вставок на одну поверхность, имеющих удлиненную и, в частности, прямолинейную форму, и выполненных в виде двух параллельных или не являющихся параллельными ветвей. В соответствии с предшествующим уровнем техники для получения двух внутренних продольных подкрепляющих элементов предварительно реализуют вставку кольцевой формы с двумя прямолинейными ветвями, связанными между собой при помощи двух частей, выполненных в виде дуги окружности. Затем ложемент подвергают механической обработке в зависимости от точной формы вставки. При этом обнаруживается, что подгонка формы ложемента к форме вставки представляет собой весьма трудоемкую и дорогостоящую операцию. Таким образом, устраняя закругление, можно произвести механическую обработку и установку вставки более просто, не снижая прочности детали, поскольку волокна работают главным образом вдоль их продольного направления в центральном поперечном сечении данной детали.

В дальнейшем более подробно будет описан не являющийся ограничительным способ реализации предлагаемого изобретения со ссылками на приведенные в приложении фигуры, в числе которых:

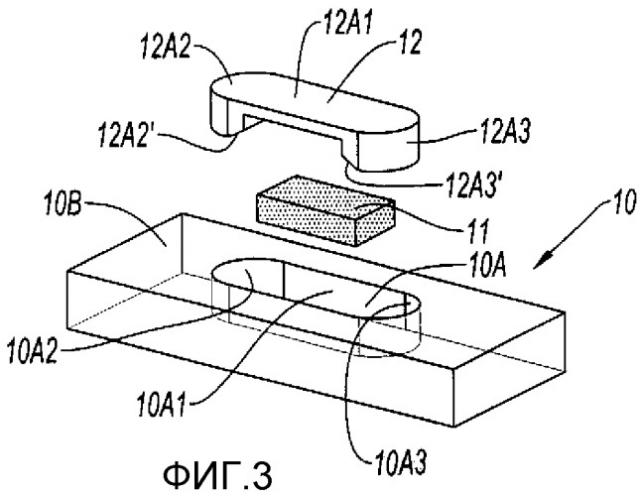

Фиг.1 иллюстрирует различные этапы 1а, 1b, 1c, 1d изготовления детали удлиненной формы в соответствии с предшествующим уровнем техники, известным заявителю;

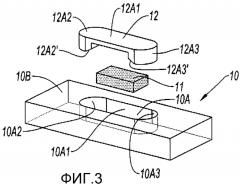

Фиг.2 - пример детали, полученной после механической обработки контейнера, включающего в себя вставки;

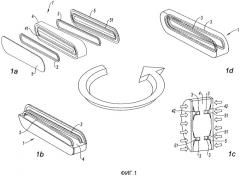

Фиг.3 - вид в изометрии металлического корпуса с канавкой, обработанной механическим образом в соответствии с предлагаемым изобретением, и установку вставки и фигурной плитки, образующей часть крышки;

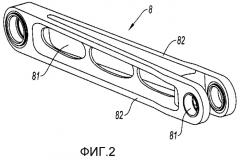

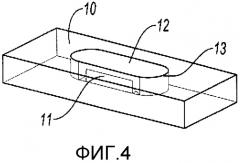

Фиг.4 - прозрачный вид в изометрии снабженного канавкой металлического корпуса, волокнистой вставки и фигурной плитки крышки, установленных на своих местах;

Фиг.5 - в разрезе фигурную плитку и металлический лист, образующие совокупность крышки на вставке, и металлический корпус.

На фиг.1, взятой из патентной заявки FR 07/05453, можно видеть контейнер 1 с корпусом 4 удлиненной формы, предназначенным для формирования, например, рычага шасси воздушного судна. При этом на каждой из двух поверхностей корпуса 4 при помощи механической обработки формируется канавка 41. Эта канавка позволяет обеспечить ложемент, предназначенный для вставки 3, которая содержит два прямолинейных участка, параллельных, или не параллельных, между собой и соединенных на своих концах участками в форме дуги окружности. Упомянутые вставки представляют собой вставки с керамическими волокнами с металлическим покрытием, например, с покрытием из титана. Эти канавки и вставки имеют формы, дополняющие одна другую, таким образом, чтобы вставка оказывалась пригнанной без зазоров, или с минимальными зазорами, в канавке. Две крышки 5 снабжены выступающей частью, образующей фигурный выступ 51 и перекрывающей поверхности корпуса 4. Этот фигурный выступ входит в опорный контакт со вставкой, размещенной в канавке, и закупоривает эту вставку. После этого крышку 5 присоединяют к корпусу 4 при помощи сварки, например, при помощи сварки электронным пучком, обеспечивая вакуум внутри контейнера.

Цель такого соединения состоит в исключении возможности того, чтобы волокна, которые имеют очень малый диаметр, составляющий примерно 0,25 мм, могли бы перемещаться или могли быть выдавлены в процессе изостатического уплотнения в горячем состоянии, и обеспечить возможность такого уплотнения. Контейнер можно видеть на фиг.1b, где он представлен с частичным вырывом для того, чтобы показать вставки. Затем этот контейнер размещается в камере для того, чтобы подвергнуться обработке типа изостатического уплотнения в горячем состоянии. Вид контейнера в поперечном разрезе, представленный на фиг.1с, показывает, что кромки 42 канавки 41 являются скошенными таким образом, чтобы сформировать зазор с частью крышки 5, примыкающей к фигурному выступу 51. В процессе выполнения операции изостатического уплотнения в горячем состоянии внешнее давление воздействует вдоль направления, перпендикулярного к поверхности крышки, вызывая оседание крышки. Давление порядка 1000 бар и температура порядка 1000°С позволяют металлу занимать пустоты между нитями с покрытием, образующими вставку. При этом объем вставки уменьшается примерно на 23%. Таким образом, фигурный выступ перемещается в направлении вниз, и зазор, имеющий место по одну и по другую стороны от этого выступа, поглощается. В конце этого процесса металл объединяется, и контейнер уплотняется; таким образом, деталь оказывается подкрепленной при помощи нитей, заключенных в ее массе. На фиг.1d представлена заготовка детали, полученная с использованием двух вставок, которые можно видеть на просвет. Затем эта заготовка подвергается механической обработке таким образом, чтобы получить деталь 8, представленную на фиг.2. Эта деталь 8 представляет вырезы 81, располагающиеся между ветвями 82. Керамические волокна оказываются встроенными в эти ветви 82, которые обеспечивают передачу усилий растяжения и сжатия. Использованные здесь вставки имеют кольцевую форму, но, как об этом сказано в патентной заявке FR 07/05454, они могут быть сформированы из прямолинейных элементов в виде прутков. В этом случае прямолинейные элементы встраиваются в контейнер после того, как они будут предварительно уплотнены.

Техническое решение в соответствии с предлагаемым изобретением позволяет получить такие детали более экономичным образом.

Обращаясь к фиг.3, можно видеть металлический корпус 10 удлиненной формы, имеющий верхнюю, по отношению к данной фигуре, поверхность 10В. В этом корпусе при помощи механической обработки формируется прямолинейная канавка 10А, донная часть которой является плоской, а ее стенки являются перпендикулярными по отношению к ее донной части; поверхность соединения между донной частью канавки и ее боковыми стенками представляет относительно небольшой радиус кривизны для того, чтобы обеспечить возможность точной установки вставки с минимально возможным зазором. Эта канавка содержит центральную часть 10А1 и две концевые части 10А2 и 10А3, располагающиеся в продолжении упомянутой ее центральной части. Эти концевые части канавки выполнены закругленными. Эта канавка служит ложементом, предназначенным для размещения вставки, выполненной в форме прямолинейного блока 11, сформированного в виде сборки керамических волокон с покрытием и имеющего длину l, меньшую или равную длине центральной части 10А1 этой канавки. Вставка образует пучок волокон, пригнанный по своим размерам к центральной части 10А1 канавки. Элемент 12 в форме фигурной плитки накрывает вставку 11, располагающуюся в ложементе, который образован упомянутой канавкой. Элемент 12 в форме фигурной плитки имеет, с точностью до зазоров, ту же форму и те же размеры, что позволяет установить его в канавку поверх вставки в том случае, когда этот элемент располагается над канавкой 10А. Этот элемент содержит центральную часть 12А1, перекрывающую вставку, и две концевые части 12А2 и 12А3, располагающиеся в продолжении упомянутой центральной части в продольном направлении по одну и по другую стороны от нее.

Толщина двух этих концевых частей упомянутого элемента соответствует толщине его центральной части и превышает ее на толщину вставки, размещенной в канавке, и немного превышает глубину этой канавки. Элемент 12 опирается на донную часть канавки при помощи двух своих концевых частей 12А2 и 12А3. Здесь можно видеть, что каждая из этих концевых частей представляет скошенную грань 12А2′ и 12А3′, формирующую некоторое пространство совместно с донной частью канавки со стороны вставки. Элемент в форме фигурной плитки является выступающим по отношению к поверхности 10В. Металлический лист 14, изготовленный из того же металла, что и металлический корпус, в частности, из титанового сплава, устанавливается на верхнюю поверхность металлического корпуса и присоединяется к этому корпусу по его периферийной части при помощи сварки для того, чтобы обеспечить вакуум и возможность осуществления изостатического уплотнения в горячем состоянии. Этот металлический лист формируется таким образом, чтобы адаптироваться к форме выступающего элемента 12. Таким образом, этот лист содержит полость 14′, форма которой соответствует форме выступающей части элемента 12 в виде фигурной плитки.

Таким образом, в качестве примера реализации, изготовление детали со вставкой в соответствии с предлагаемым изобретением содержит следующие этапы:

- подготавливают металлический корпус 10, изготовленный, например, из титанового сплава, с по меньшей мере одной плоской верхней поверхностью;

- выполняют путем механической обработки по меньшей мере одну прямолинейную открытую канавку 10А на верхней или нижней поверхности 10В. Эта операция является относительно простой, поскольку здесь подлежат рассмотрению только глубина и ширина этой канавки;

- в эту канавку устанавливают вставку 11, образованную соединенным пучком прямолинейных волокон с покрытием;

- устанавливают элемент 12 в форме фигурной плитки. Размерные параметры этого элемента в форме фигурной плитки и упомянутой канавки определяются таким образом, чтобы этот элемент 12 мог быть легко установлен в канавку.

После установки элемента 12 в форме фигурной плитки на вставку, которая, как это можно видеть на фиг.4, выступает по отношению к поверхности 10В, и металлического листа 14, который был предварительно отформован таким образом, чтобы содержать полость 14′, предназначенную для того, чтобы адаптироваться к элементу в форме фигурной плитки, полученную таким образом систему подвергают вакуумированию.

Верхняя часть элемента 12 в форме фигурной плитки выступает по отношению к поверхности металлического корпуса. Металлический лист присоединяют к корпусу по всему своему периметру при помощи сварки, формируя сварной шов 15, предназначенный для обеспечения герметичности и поддержания вакуума внутри канавки.

Затем подготовленный таким образом контейнер вводят в камеру, позволяющую обеспечить реализацию изостатического уплотнения в горячем состоянии.

Упомянутую систему нагревают и подвергают ее воздействию высокого давления для уплотнения контейнера. Такая обработка приводит к уменьшению объема и к уплотнению вставки. При этом центральная часть элемента в форме фигурной плитки действует в качестве поршня и опускается в канавку. Переходная зона, образованная скошенными кромками 12А2′ и 12А3′, позволяет этому элементу 12 деформироваться без того, чтобы усилия сдвига приводили к образованию трещин на этом элементе.

Полученная таким образом заготовка подготовлена для осуществления ее механической обработки.

После осуществления этой механической обработки получают готовую деталь, например, деталь, показанную на фиг.2, при том что устанавливают соответствующее количество вставок.

Здесь представлен способ реализации предлагаемого изобретения с использованием механической обработки канавки, предназначенной для размещения в ней прямолинейной вставки, которая является закрытой в продольном направлении. Однако, не будет выходить за рамки предлагаемого изобретения и вариант реализации одной или нескольких канавок, являющихся открытыми в продольном направлении.

Кроме того, упомянутая вставка может иметь любую форму, адаптированную для ее применения с целью внутреннего подкрепления металлической детали. Эта форма может быть вытянутой и иметь вид кольца с двумя прямолинейными участками, связанными между собой при помощи закругленных участков. Элемент, перекрывающий вставку в канавке, имеет ту же форму, что и сама эта вставка, в той мере, в какой он должен быть адаптирован к форме вставки и должен закупоривать упомянутую канавку.

Таким образом, способ в соответствии с предлагаемым изобретением позволяет реализовать любую деталь удлиненной формы, содержащую в своей структуре, в частности, одну или несколько прямолинейных вставок.

1. Способ изготовления металлической детали, усиленной керамическими волокнами, в соответствии с которым:- в металлическом корпусе (10), имеющем верхнюю поверхность (10В), выполняют, при помощи механической обработки, по меньшей мере один ложемент (10А), предназначенный для размещения в нем вставки;- устанавливают в упомянутом ложементе по меньшей мере одну вставку (11), сформированную из керамических волокон с покрытием из металла;- накрывают упомянутую вставку крышкой;- выполняют вакуумирование промежуточного пространства вокруг упомянутой вставки и закрывают это вакуумированное пространство герметичным образом;- обрабатывают систему, образованную металлическим корпусом и крышкой, путем изостатического уплотнения в горячем состоянии;- производят механическую обработку обработанной таким образом системы для получения упомянутой детали,отличающийся тем, что упомянутая крышка содержит элемент (12), перекрывающий вставку (11) в канавке и выступающий по отношению к упомянутой верхней поверхности, и металлический лист (14), перекрывающий верхнюю поверхность металлического корпуса вместе с упомянутым элементом (12).

2. Способ по п.1, в котором вставка (11) имеет удлиненную форму, и ложемент, предназначенный для размещения этой вставки в металлическом корпусе, представляет собой канавку соответствующей формы.

3. Способ по п.1, в котором вставка имеет прямолинейную форму, и элемент, перекрывающий эту вставку в канавке, имеет форму фигурной плитки.

4. Способ по п.3, в котором канавка (10А) представляет одну первую часть (10А1) ложемента, предназначенного для размещения вставки, и по меньшей мере одну вторую часть (10А2, 10А3), располагающуюся в продолжение упомянутой первой части (10А1), причем элемент (12) в форме фигурной плитки содержит центральную ветвь (12А1), перекрывающую упомянутую вставку, и его продолжение (12А2, 12А3), имеющее форму, соответствующую форме второй части (10А2, 10А3) канавки (10А).

5. Способ по п.4, в котором элемент (12) в форме фигурной плитки содержит зону (12А2', 12А3') постепенной деформации, располагающуюся между центральной ветвью (12А1) и ее продолжением (12А2, 12А3).

6. Способ по п.1, в котором вставка (11) имеет поперечное сечение многоугольной формы, в частности прямоугольной формы, или имеет поперечное сечение овальной или круглой формы.

7. Способ по п.1, в котором вставка образована волокнами с металлическим покрытием, соединенными в пучок.

8. Способ по п.1, в котором упомянутое пространство герметично закрыто при помощи сварного шва (15), выполненного между листом металла и металлическим корпусом.

9. Способ по п.1, в соответствии с которым в металлическом корпусе размещают по меньшей мере одну вторую вставку.