Способ корректировки формы поверхности оптических деталей

Иллюстрации

Показать всеИзобретение может быть использовано для выравнивания поверхностей пластин интерферометров путем локального нанесения на поверхность тонких, компенсирующих неравномерности слоев. Способ включает локальное нанесение лазерным осаждением на поверхность слоя прозрачного или непрозрачного материала. Лазерное осаждение проводят на зеркально отражающие смежные поверхности или покрытия уже скрепленных в интерферометре пластин в зазоре между поверхностями. Зазор заполняют средой, создающей при лазерном облучении на поверхности пленку, и затем локально облучают лазерным излучением поверхность. Толщина наносимого слоя материала может контролироваться в ходе нанесения интерференционным измерением отклонения длины оптического пути луча света между зеркально отражающими поверхностями пластин интерферометра от резонансной для интерферометра. Лазерный луч может сканировать поверхность, причем его интенсивность может быть модулирована длиной оптического пути света между зеркально отражающими поверхностями. Технический результат - обеспечение корректировки формы поверхностей оптических деталей, уже скрепленных между собой в оптическом приборе. 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к оптическим технологиям, к лазерным методам получения тонких пленок на поверхности тел, в частности, к способам выравнивания поверхностей оптических деталей путем локального нанесения на поверхность тонких компенсирующих неравномерности слоев.

Рассматриваются вопросы технологии исправления оптической неравномерности воздушных промежутков в многолучевых интерферометрах, положения зеркал которых при изготовлении устройств зафиксированы и не могут юстироваться. Искажения могут придавать промежутку, например, форму клина или быть вызванными не плоскостностью подложек зеркальных покрытий интерферометров.

Реальные поверхности обладают той или иной степенью отклонений от плоскостности. Например, в серийном оптическом производстве при изготовлении изделий по высшему классу точности допуск на отклонение формы поверхности зеркал точных приборов определяется числом колец интерференции N=0,1-0,5 (0,05-0,25 мкм на диаметре порядка 10 см).

Задача получения воздушного промежутка существенно усложняется при необходимости его выдерживать плоским по всей поверхности пластин с точностью до сотых и менее долей длины волны света, требующейся в оптических устройствах, так как трудоемким является изготовление самих пластин с указанным значением плоскостности.

В частности, актуальным является необходимость улучшения оптической неравномерности («ретуши») воздушных промежутков в уже изготовленных интерферометрах или в других оптических устройствах с аналогичными «интерферометрическим» требованиями по равномерности воздушных промежутков. Часто необходима «доводка качества» интерферометра до уровня λ/100 и менее оптической неравномерности воздушных промежутков между зеркалами интерферометра.

Аналогом изобретения является метод вакуумной асферизации, заключающийся в том, что на полированную поверхность оптической детали при необходимости корректировки ее формы наносится напылением в вакууме слой вещества переменной толщины. Необходимое изменение толщины слоя по зонам асферической поверхности обеспечивается маской-экраном с фигурным отверстием, устанавливаемым на пути потока пара наносимого вещества. Изменение толщины слоя по зонам достигается тем, что время открытия отдельных зон для прохождения осаждаемого вещества неодинаково и зависит от формы вырезов в маске [Каширин В. И. Основы формообразования оптических поверхностей. ГОУ ВПО «Уральский политехнический университет - УПИ» Екатеринбург, 2006 г.]. Недостатком такого способа является его применение на стадии производства детали, невозможность корректировки детали после ей сборки и закрепления в оптическом приборе, использующем эту деталь.

Прототипом способа является метод лазерного осаждения слоев из пара разлагающегося под действием излучения химического соединения (метод LCVD) (Чесноков В.В., Резникова Е.Ф., Чесноков Д.В. Лазерные наносекундные микротехнологии / Под общ. ред. Д.В. Чеснокова, - Новосибирск: СГГА, 2003). По этому методу поверхность, на которую наносится вещество, погружается в атмосферу пара легколетучего разлагающегося пиролитически или фотолитически химического соединения с выделением вещества покрытия поверхности и локально освещается лазерным лучом, падающим на поверхность со стороны, на которой нарастает пленка вещества. Достоинством способа является гибкость управления местом образования корректирующего слоя на поверхности и возможность проводить осаждение в атмосферных условиях. Недостатком метода является невозможность его применения для заполнения неровностей детали после ее сборки и закрепления в оптическом приборе, использующем эту деталь.

Задачей, решаемой предлагаемым изобретением, является создание способа корректировки формы поверхностей оптических деталей, уже скрепленных между собой в оптическом приборе.

Решение задачи достигается тем, что в способе корректировки формы поверхности оптических деталей, включающем локальное нанесение на поверхность слоя материала, в соответствии с изобретением, корректируют поверхности в зазоре между смежными уже скрепленными деталями, причем заполняют зазор средой, создающей при лазерном облучении на поверхности пленку, затем локально облучают лазерным излучением поверхность с ее внутренней стороны.

Предлагается также, что наносят материал поверх имеющегося зеркального покрытия детали.

Предлагается также, что наносят прозрачный материал.

Предлагается также, что толщину наносимого слоя материала контролируют по длине оптического пути луча света между зеркальными

поверхностями.

Предлагается также, что при корректировке формы лазерный луч сканирует поверхность, причем его интенсивность модулирована длиной оптического пути света между зеркальными поверхностями.

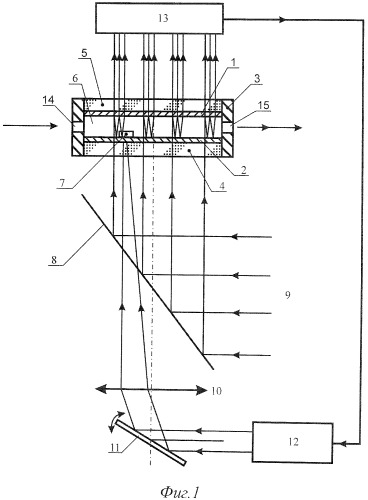

Изобретение поясняется с помощью фигуры 1, на которой в качестве примера иллюстрируется корректировка поверхности одного из зеркал многолучевого интерферометра с воздушным плоским зазором между зеркальными покрытиями двух прозрачных стеклянных подложек. Нанесение прозрачного слоя на одно зеркальное покрытие со стороны зазора приводит к увеличению длины оптического пути между зеркалами на величину Δ=h(n-1), где h - толщина нанесенного слоя, n - показатель его преломления. Например, при необходимости компенсировать оптическую неоднородность величиной Δ=λ/10 в видимом диапазоне спектра при n=1,5 толщина образующегося слоя должна быть - 100 нм. Если наносится непрозрачный зеркальный слой, длина оптического пути уменьшается на толщину нанесенного слоя, то есть, на λ/10 (~50 нм).

Обозначения на фигуре 1, где 1 и 2 - полупрозрачные зеркала многолучевого интерферометра, 3 - корпус интерферометра, 4 и 5 - прозрачные подложки зеркал, 6 - воздушный промежуток между зеркалами, 7- осажденный островок прозрачной пленки, 8 - полупрозрачное зеркало, 9 - поток монохроматического излучения подсветки при контроле длины оптического хода лучей в зазоре между зеркалами, 10 - объектив фокусировки лазерного излучения, инициирующего осаждение пленки, 11 - сканирующее зеркало, 12 - лазерный излучатель, 13 - фотоэлектрический анализатор интерференционной картины, 14 и 15 - вход и выход паров летучего реагента, создающего среду в зазоре между зеркалами.

При корректировке поверхности нижнего зеркала интерферометра зазор заполняют через отверстия 14 и 15 газообразной или жидкой активной прозрачной средой, создающей при лазерном облучении на поверхности пленку, затем локально облучают зеркало лазерным излучением излучателя 12, излучение фокусируется объективом 10 на внутреннюю поверхность нижнего полупрозрачного зеркала 2, при этом излучение проходит сквозь прозрачную подложку 4. Под действием излучения зеркальное покрытие 2 прогревается на всю свою толщину до температуры пиролиза химического соединения, введенного в состав среды, заполняющей зазор между зеркалами, при пиролизе в зависимости от выбранного химического соединения может на поверхности покрытия 2 образовываться прозрачная пленка или непрозрачная зеркальная металлическая пленка, образуя в освещаемой области островок 7, который своей толщиной изменяет оптическую длину пути световых лучей потока 9 в интерферометре. Контроль за толщиной получающейся пленки в реальном масштабе времени ведется по интерференционной картине, формируемой в области соответствующего анализатора 13 при освещении «ремонтируемого» интерферометра с помощью наклонного полупрозрачного зеркала 11, размещенного в лазерном пучке, монохроматическим коллимированным излучением 9. Излучение 9 проходит оба зеркала интерферометра и попадает в фотоэлектрический анализатор интерференционной многолучевой картины 13, формирующий сигналы управления интенсивностью излучения излучателя 12. Интенсивность излучения, локально проходящего интерферометр, максимальна в момент резонанса, при совпадении оптической длины пути света между зеркалами на данном участке интерферометра с целым числом полуволн света.

В случае образования непрозрачной для излучения 9 пленки необходимо интерференционную схему контроля оптической длины пути изменить на схему, работающую на отражение.

В процессе корректировки зеркала интерферометра лазерное излучение с помощью сканирующего зеркала 11 сканирует поверхность зеркального слоя 2, что позволяет обработать всю поверхность зеркала. Равномерность оптической толщины получающегося зазора между зеркалами в пределе определиться предельной чувствительностью схемы измерения отклонений оптической длины пути от резонансной на основе анализатора 13; для многолучевых интерферометров, по оценке, достижима неравномерность менее 1 нм.

После окончания корректировок интерферометр освобождают от активной среды и запечатывают

В качестве материала прозрачных пленок могут быть применены прозрачные окислы алюминия или кремния, которые получаются пиролизом паров летучих соединений. Для получения пленок Al2O3 используется,

например, пиролиз паров изопропилата алюминия, который обладает достаточной летучестью при 130°С, разлагается при 270-400°С с образованием прозрачной пленки Al2O3. Температура пиролиза должна быть ниже температуры повреждения зеркальных покрытий, которые часто являются алюминиевыми. Для LCVD используются импульсные излучения эксимерных лазеров, азотного лазера, непрерывное и импульсное излучения твердотельного лазера Nd:YAG с удвоением частоты, и др. Длительность τ импульса излучения

l = a τ , ( 0 . 1 )

где а - температуропроводность слоя, определяет глубину прогревания слоев и ограничивает предельную толщину наносимой пленки длиной l тепловой волны в зеркальном слое и наносимой пленке. Наносимые при помощи облучения с тыльной стороны подложки диэлектрические пленки могут иметь толщину не более нескольких десятых долей мкм.

Рассматриваемый метод корректировки зеркальных поверхностей интерферометров может существенно упростить и удешевить их производство, улучшить качество интерференционных приборов, так как позволит «доводить» качество изделий, изготавливаемых по производственным технологиям, до уровня «эксклюзивных», гораздо более дорогостоящих.

Метод может быть применен для корректировки поверхностей не только плоских деталей, может найти применение при корректировке несферических поверхностей оптических линз например, при их ремонте.

1. Способ корректировки формы оптических поверхностей пластин интерферометров, включающий локальное нанесение лазерным осаждением на поверхность слоя прозрачного или непрозрачного материала, отличающийся тем, что лазерное осаждение проводят на зеркально отражающие смежные поверхности или покрытия уже скрепленных в интерферометре пластин в зазоре между поверхностями, причем заполняют зазор средой, создающей при лазерном облучении на поверхности пленку, затем локально облучают лазерным излучением поверхность.

2. Способ по п.1, отличающийся тем, что толщину наносимого слоя материала контролируют в ходе нанесения интерференционным измерением отклонения длины оптического пути луча света между зеркально отражающими поверхностями пластин интерферометра от резонансной для интерферометра.

3. Способ по п.1, отличающийся тем, что лазерный луч сканирует поверхность, причем его интенсивность модулирована длиной оптического пути света между зеркально отражающими поверхностями.