Станция пожаротушения инертной пеной

Иллюстрации

Показать всеЗаявляемое изобретение относится к области пожаротушения, а именно к установкам для генерирования инертной пены. Станция пожаротушения инертной пеной содержит компрессор (2), газоохладитель (3), систему очистки воздуха (4) и газоразделительный блок (12). Выход компрессора (2) соединен со входом газоохладителя (3). Выход газоохладителя (3) соединен со входом системы очистки воздуха (4). Выход системы очистки воздуха (4) соединен со входом газоразделительного блока (12). Станция содержит пеногенератор (15), вход газа (14) которого соединен с выходом газоразделительного блока (12) через установленные параллельно нагрузочный вентиль (23) и нагрузочный вентиль тонкой регулировки (26), выполненный игольчатым. Технический результат, достигаемый заявленной системой, обеспечивает генерирование инертной пены. 18 з.п. ф-лы, 2 ил.

Реферат

Область техники.

Заявляемое изобретение относится к области машиностроения, а именно к установкам для генерирования инертной пены. Заявляемая станция пожаротушения инертной пеной используется преимущественно для ликвидации пожаров в изолированных пространствах шахт, а также для тушения нефтепродуктов, открытых установок и емкостных технологических аппаратов, из которых во время аварий может произойти истечение горючих жидкостей.

Предшествующий уровень техники.

Известна, например, установка для тушения пожаров, содержащая установленную на автомобиле емкость для жидкого азота и генератор инертной пены, соединенные рукавом подачи жидкого азота. При этом генератор инертной пены содержит вход пенообразующего раствора и выход инертной пены (св-во РФ №20460 на полезную модель, МПК A62C 5/02, E21F 5/00, 2001 [1]).

Недостатком указанного аналога [1] является то, что источник азота выполнен в виде емкости. Это приводит к тому, что при эксплуатации установки для тушения пожаров требуется периодическая дозаправка емкости жидким азотом, в результате чего происходит прерывание рабочего процесса.

Известна также система генерирования высокократной пены, содержащая компрессор и генератор высокократной пены, содержащий вход сжатого воздуха, вход пенообразующего раствора и выход пены высокой кратности. При этом выход компрессора соединен со входом сжатого воздуха генератора высокократной пены напорным резиновым рукавом (Гумеров А.Г., Зубаиров А.Г., Векштейн М.Г., Гумеров Р.С., Азметов X.А. «Капитальный ремонт подземных нефтепроводов», Москва: ООО "Недра-Бизнеспентр", 1999, стр.487, [2]).

Недостатком указанного аналога [2] является такая конструкция установки, которая предусматривает генерацию воздушно - механической пены. Воздушно-механическая пена представляет собой пузырьки воздуха, окруженные пленкой раствора пенообразователя. С повышением температуры пленки пузырьков разрушаются и в зону горения попадает кислород, который является окислителем и поддерживает горение. Это приводит к снижению эффективности применения компрессорной станции для пожаротушения.

Также известен генератор инертной технологической газовой среды, содержащий входной нагнетательный блок, выполненный в виде компрессора с дизель-генератором, к выходу которого через охлаждающий теплообменник подключен блок фильтрации и газоразделительный блок (патент РФ № 64936 на полезную модель, МПК B01D 53/22, B01J 7/00, 2007, [3]).

Недостатком указанного аналога [3] является такая конструкция генератора технологической газовой среды, которая обеспечивает генерацию только сжатого и обогащенного азотом газа, что снижает эффективность его применения для тушения открытых и не ограниченных замкнутым пространством объектов. Это происходит потому, что на открытых пространствах азот испаряется и выветривается. В случаях когда защищаемый объект обладает замкнутым пространством и в нем находятся люди, возрастает риск их поражения, вызываемого удушьем. Нельзя также применять азот для тушения веществ, которые вступают с ним в реакцию с образованием нитридов.

Указанный генератор инертной технологической газовой среды [3] является по совокупности существенных признаков наиболее близкой системой того же назначения к заявляемому изобретению. Поэтому она принята в качестве прототипа заявляемого изобретения.

Раскрытие изобретения.

Технической задачей, на решение которой направлено заявляемое изобретение, является обеспечение возможности применения генератора инертной технологической газовой среды для тушения очагов возгорания инертной пеной.

Техническим результатом, обеспечиваемым заявляемым изобретением, является обеспечение возможности генерирования инертной пены с одновременным поддержанием расчетного давления газа на входе в газоразделительный блок.

Сущность изобретения состоит в том, что станция пожаротушения инертной пеной содержит компрессор, газоохладитель, систему очистки воздуха и газоразделительный блок. При этом выход компрессора соединен со входом газоохладителя, выход газоохладителя соединен со входом системы очистки воздуха, выход которой соединен со входом газоразделительного блока. При этом станция содержит пеногенератор вход газа которого соединен с выходом газоразделительного блока через установленные параллельно нагрузочный вентиль и нагрузочный вентиль тонкой регулировки, выполненный игольчатым.

Станция преимущественно содержит съемный капот.

Компрессор предпочтительно выполнен винтовым.

На выходе газоохладителя предпочтительно размещен первый предохранительный клапан.

Система очистки воздуха преимущественно содержит последовательно расположенные влагомаслоотделитель, фильтр грубой очистки, фильтр тонкой очистки и угольный фильтр.

На выходах конденсата влагомаслоотделителя, фильтра грубой очистки, фильтра тонкой очистки и угольного фильтра желательно установлены автоматические конденсатоотводчики.

Пеногенератор предпочтительно выполнен с возможностью генерирования пены высокой кратности.

Пеногенератор предпочтительно содержит вход воды и вход пенообразователя.

Выход газоразделительного блока может быть дополнительно соединен с выходом азота станции через первый запорный клапан, при этом на входе газа пеногенератора размещен второй запорный клапан, на входе воды пеногенератора размещен третий запорный клапан, а на входе пенообразователя размещен четвертый запорный клапан.

Пеногенератор может содержать вход раствора пенообразователя. При этом выход газоразделительного блока дополнительно соединен с выходом азота станции через первый запорный клапан, при этом на входе газа пеногенератора размещен второй запорный клапан, а на входе раствора пенообразователя пеногенератора размещен третий запорный клапан.

Между нагрузочными вентилями и входами первого и второго запорных клапанов желательно размещены последовательно пятый запорный клапан и первый обратный клапан.

Пятый запорный клапан предпочтительно выполнен электромагнитным.

Между нагрузочными вентилями и пятым запорным клапаном предпочтительно расположен трубопровод сброса газа. При этом на трубопроводе сброса газа размещен шестой запорный клапан, причем шестой запорный клапан выполнен электромагнитным.

Между пятым запорным клапаном и первым обратным клапаном желательно расположен расходомер азота.

Вход третьего запорного клапана предпочтительно соединен с выходом водяного насоса, причем водяной насос выполнен с возможностью создания высокого давления.

Между выходом водяного насоса и входом третьего запорного клапана предпочтительно размещены установленные последовательно второй предохранительный клапан и второй обратный клапан.

На выходе газоразделительного блока желательно размещен газоанализатор.

На входе газоанализатора желательно размещен седьмой запорный клапан, при этом седьмой запорный клапан выполнен игольчатым.

Краткое описание чертежей.

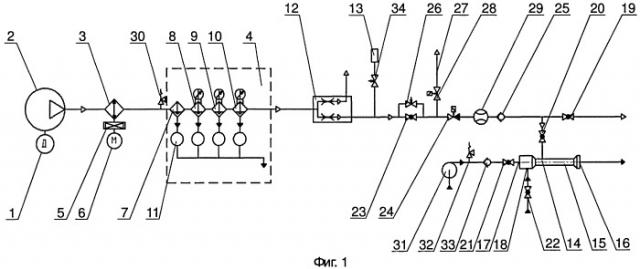

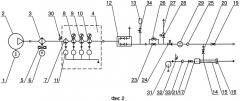

На фигуре 1 показана схема заявляемой станции пожаротушения инертной пеной; на фиг. 2 - схема заявляемой станции по примеру 3;

Осуществление изобретения.

Станция пожаротушения инертной пеной (фиг. 1) содержит шасси транспортного средства (не показано), силовой привод (1), компрессор (2), газоохладитель (3), систему очистки воздуха (4), газоразделительный блок (12), пеногенератор (15) и водяной насос (31).

Компрессор (2) предназначен для сжатия и нагнетания атмосферного воздуха. Компрессор (2) предпочтительно выполнен винтовым.

Привод компрессора (2) осуществляется от силового привода (1). Силовой привод (1) предпочтительно выполнен дизельным. Выход компрессора (2) соединен со входом газоохладителя (3).

Газоохладитель (3) предназначен для охлаждения сжатого и нагретого компрессором (2) воздуха. Вентилятор (5) газоохладителя (3) предназначен для интенсификации охлаждения сжатого воздуха в газоохладителе (3) и соединен с гидроприводом (6). Выход газоохладителя (3) соединен со входом системы очистки воздуха (4).

Система очистки воздуха (4) содержит последовательно расположенные влагомаслоотделитель (7), фильтр грубой очистки (8), фильтр тонкой очистки (9) и угольный фильтр (10).

Влагомаслоотделитель (7) предназначен для удаления механических примесей, капельных жидкости и масла из охлажденного в газоохладителе (3) воздуха.

Фильтр грубой очистки (8) предназначен для очистки воздушного потока от мелких механических примесей, масляных аэрозолей и капельной жидкости.

Фильтр тонкой очистки (9) предназначен для отделения не задержанных фильтром грубой очистки (8) микрочастиц влаги и масла в виде очень мелкой аэрозоли.

Угольный фильтр (10) предназначен для адсорбции паров масла и жидкости, не сконденсированных в газоохладителе (3) и не задержанных во влагомаслоотделителе (7) и фильтрах грубой (8) и тонкой (9) очистки.

На выходах конденсата влагомаслоотделителя (7), фильтра грубой очистки (8), фильтра тонкой очистки (9) и угольного фильтра (10) установлены автоматические конденсатоотводчики (11). Автоматические конденсатоотводчики (11) предназначены для автоматического удаления конденсата из влагомаслоотделителя (7) и фильтров (8, 9 и 10) с последующим выводом его из системы очистки воздуха (4).

Выход системы очистки воздуха (4) соединен со входом газоразделительного блока (12).

Газоразделительный и блок (12) предназначен для получения азота из воздуха. Газоразделительный блок (12) выполнен на основе половолоконных мембран и содержит горизонтально или вертикально установленные мембранные модули. На выходе газоразделительного блока размещен газоанализатор (13). Выход газоразделительного блока (12) соединен со входом газа (14) пеногенератора (15) через установленные параллельно нагрузочный вентиль (23) и нагрузочный вентиль тонкой регулировки (26). При этом нагрузочный вентиль тонкой регулировки (26) выполнен игольчатым.

Пеногенератор (15) предназначен для создания огнетушащей инертной пены предпочтительно высокой кратности (кратность выше 200) и содержит выход инертной пены (16). Пеногенератор (15) предпочтительно содержит вход воды (17) и вход пенообразователя (18). При этом раствор пенообразователя образуется в самом пеногенераторе (15), при смешении пенообразователя с водой. Пенообразователь представляет собой добавку, понижающую поверхностное натяжение воды. В качестве этих добавок применяют некоторые природные (содержащие белок) и синтетические (сульфокислоты, их соли и т.д.) поверхностно-активные вещества. С целью повышения устойчивости пены, в пенообразователь могут быть введены стабилизаторы (соли поливалентных металлов, глинозем).

Мембраны газоразделительного блока (12) рассчитываются на входное давление. Нагрузочные вентили (23) и (26) предназначены для создания оптимального давления на входе в газоразделительный блок (12). Нагрузочный вентиль (23) предназначен для грубой регулировки давления с точностью 2-3 атм. Вентиль тонкой регулировки (26) имеет меньшее проходное сечение и предназначен для тонкого регулирования расхода газа. Вышеупомянутый вентиль (26) позволяет регулировать давление в пределах 0,1-0,5 атм.

С целью обеспечения возможности работы станции пожаротушения инертной пеной в режиме генерации обогащенного азотом газа или в режиме подачи воды к очагу возгорания, выход газоразделительного блока (12) дополнительно соединен с выходом азота станции через первый запорный клапан (19), при этом на входе газа (14) пеногенератора (15) размещен второй запорный клапан (20). При этом на входе воды (17) пеногенератора (15) размещен третий запорный клапан (21), а на входе пенообразователя (18) размещен четвертый запорный клапан (22). В режиме генерации обогащенного азотом газа первый запорный клапан (19) открыт, а второй (20), третий (21) и четвертый (22) запорные клапаны закрыты. В режиме подачи воды к очагу возгорания третий запорный клапан (21) открыт, а первый (19), второй (20) и четвертый (22) запорные клапаны закрыты.

Вход третьего запорного клапана (21) соединен с выходом водяного насоса (31), причем водяной насос (31) выполнен с возможностью создания высокого давления. Между выходом водяного насоса (31) и входом третьего запорного клапана (20) размещены установленные последовательно второй предохранительный клапан (32) и второй обратный клапан (33).

Между нагрузочными вентилями (23, 26) и входами первого (19) и второго (20) запорных клапанов размещены последовательно пятый запорный клапан (24) и первый обратный клапан (25).

При этом между нагрузочными вентилями (23, 26) и пятым запорным клапаном (24) расположен трубопровод сброса некондиционного азота (27). На трубопроводе сброса газа (27) размещен шестой запорный клапан (28). Пятый (24) и шестой (28) запорные клапаны предпочтительно выполнены электромагнитными. Между пятым запорным клапаном (24) и первым обратным клапаном (25) расположен расходомер азота (29).

Примеры конкретного выполнения.

Пример 1. Для защиты оборудования передвижная азотная компрессорная станция содержит съемный капот.

Пример 2. С целью предотвращения повышения сверх допустимых норм давления сжатого воздуха, поступающего в газоразделительный блок (12), на выходе газоохладителя (3) размещен первый предохранительный клапан (30)

Пример 3. Пеногенератор (15) содержит вход раствора пенообразователя (17), который приготовлен заранее (фиг. 2). При этом выход газоразделительного блока (12) дополнительно соединен с выходом азота станции через первый запорный клапан (19). При этом на входе газа пеногенератора (15) размещен второй запорный клапан (20), а на входе раствора пенообразователя (17) пеногенератора размещен третий запорный клапан (21).

Пример 4. На входе газоанализатора размещен седьмой запорный клапан (34), причем седьмой запорный клапан (34) выполнен игольчатым.

Реализация конструктивных элементов заявляемого изобретения не ограничивается приведенными выше примерами.

Описание работы.

В режиме генерирования инертной пены, перед включением станции закрывают первый запорный клапан (19) и открывают второй (20), третий (21) и четвертый (22) запорные клапаны, и нагрузочные вентили (23, 26). Степень открытия нагрузочных вентилей (23, 26) определяется требуемым расчетным давлением на входе в газоразделительный блок (12).

Станция приводится в действие дизельным силовым приводом (1). Атмосферный воздух попадает на всасывание в компрессор (2) и сжимается. Далее, сжатый воздух охлаждается в газоохладителе (3), очищается от механических примесей, капельных жидкости и масла в системе очистки газа (4) и поступает в газоразделительный блок (12). В газоразделительном блоке (12) происходит разделение потока сжатого воздуха на два: поток газов с высоким содержанием кислорода - пермеат, и поток газов, обогащенных азотом. Расчетное давление на входе в газоразделительный блок (12) поддерживается за счет того, что нагрузочные вентили (23, 26) имеют степень открытия проходных сечений, соответствующую оптимальному расчетному давлению. Пермеат отводится в атмосферу, а азот поступает через открытые нагрузочные вентили (23, 26) и второй запорный клапан (20) на вход газа (14) пеногенератора (15). При этом на вход воды (17) пеногенератора (15) через открытый третий запорный клапан (21) под давлением подается вода, а на вход пенообразователя (18) через открытый запорный клапан (22) подается пеноообразователь. В пеногенераторе (15) вода и пенообразователь перемешиваются с азотом и образуют инертную пену высокой кратности. В случае, если пеногенератор (15) содержит вход раствора пенообразователя (34) (пример 3), то на этот вход (34) подается заранее приготовленный раствор пенообразователя, при этом в пеногенераторе (15) раствор пеноообразователя смешивается с азотом и образует инертную пену высокой кратности. Полученная таким образом инертная пена высокой кратности, направляется под давлением с выхода инертной пены (16) пеногенератора (15) к очагу возгорания.

В режиме генерации обогащенного азотом газа, перед включением станции открывают первый запорный клапан (19) и нагрузочные вентили (23, 26), а закрывают второй (20), третий (21) и четвертый (22) запорные клапаны. Степень открытия нагрузочных вентилей (23, 26) определяется требуемым расчетным давлением на входе в газоразделительный блок (12). Поток газов, обогащенных азотом получают также, как и в описанном выше режиме генерирования инертной пены. После газоразделительного блока вышеуказанный поток газов поступает через открытый первый запорный клапан (19) к потребителю. Данный режим применяют в случаях, когда применение пены высокой кратности не дает требуемого эффекта или ограничено какими-либо условиями, например при накоплении в помещении горючих газов или паров.

В режиме подачи воды к очагу возгорания предварительно закрывают первый запорный клапан (19), второй (20) и четвертый (22) запорные клапаны и открывают третий (21) запорный клапан. Вода под давлением подается через третий запорный клапан (21) в пеногенератор (15). Пеногенератор (15) формирует сплошные водяные струи, имеющие большую скорость. Этот режим применяют в тех случаях, когда необходима подача большого количества воды на очаг пожара в течение сравнительно короткого промежутка времени.

Таким образом, из вышеизложенного следует, что в заявляемой станции пожаротушения инертной пеной заявляемый технический результат: «обеспечение возможности генерирования инертной пены с одновременным поддержанием расчетного давления газа на входе в газоразделительный блок» достигается за счет того, что станция пожаротушения инертной пеной содержит компрессор, газоохладитель, систему очистки воздуха и газоразделительный блок. При этом выход компрессора соединен со входом газоохладителя, выход газоохладителя соединен со входом системы очистки воздуха, выход которой соединен со входом газоразделительного блока. При этом станция содержит пеногенератор вход газа которого соединен с выходом газоразделительного блока через установленные параллельно нагрузочный вентиль и нагрузочный вентиль тонкой регулировки, выполненный игольчатым.

Промышленная применимость.

Авторами изобретения изготовлен опытный образец заявленной станции пожаротушения инертной пеной, испытания которого подтвердили достижение технического результата.

Заявляемая станция пожаротушения инертной пеной реализована с использованием промышленно выпускаемых устройств и материалов, может быть изготовлена на любом промышленном предприятии и найдет широкое применение в области химической, угольной и горнодобывающей промышленности, областях добычи, переработки, транспортировки и сбыта нефтяных и газовых продуктов.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Св-во РФ № 20460 на полезную модель, МПК A62C 5/02, E21F 5/00, опубл. 2001 г.

2. Гумеров А.Г., Зубаиров А.Г., Векштейн М.Г., Гумеров Р.С., Азметов X.А. «Капитальный ремонт подземных нефтепроводов», Москва : OOO "Недра-Бизнеспентр", опубл. 1999 г.

3. Патент РФ № 64936 на полезную модель, МПК B01D 53/22, B01J 7/00, опубл. 2007 г.

1. Станция пожаротушения инертной пеной, содержащая компрессор, газоохладитель, систему очистки воздуха и газоразделительный блок, при этом выход компрессора соединен со входом газоохладителя, выход газоохладителя соединен со входом системы очистки воздуха, выход которой соединен со входом газоразделительного блока, отличающаяся тем, что станция содержит пеногенератор, вход газа которого соединен с выходом газоразделительного блока через установленные параллельно нагрузочный вентиль и нагрузочный вентиль тонкой регулировки, выполненный игольчатым.

2. Станция по п.1, отличающаяся тем, что она содержит съемный капот.

3. Станция по п.1, отличающаяся тем, что компрессор выполнен винтовым.

4. Станция по п.1, отличающаяся тем, что на выходе газоохладителя размещен первый предохранительный клапан.

5. Станция по п.1, отличающаяся тем, что система очистки воздуха содержит последовательно расположенные влагомаслоотделитель, фильтр грубой очистки, фильтр тонкой очистки и угольный фильтр.

6. Станция по п.5, отличающаяся тем, что на выходах конденсата влагомаслоотделителя, фильтра грубой очистки, фильтра тонкой очистки и угольного фильтра установлены автоматические конденсатоотводчики.

7. Станция по п.1, отличающаяся тем, что пеногенератор выполнен с возможностью генерирования пены высокой кратности.

8. Станция по п.1, отличающаяся тем, что пеногенератор содержит вход воды и вход пенообразователя.

9. Станция по п.8, отличающаяся тем, что выход газоразделительного блока дополнительно соединен с выходом азота станции через первый запорный клапан, при этом на входе газа пеногенератора размещен второй запорный клапан, на входе воды пеногенератора размещен третий запорный клапан, а на входе пенообразователя размещен четвертый запорный клапан.

10. Станция по п.1, отличающаяся тем, что пеногенератор содержит вход раствора пенообразователя.

11. Станция по п.10, отличающаяся тем, что выход газоразделительного блока дополнительно соединен с выходом азота станции через первый запорный клапан, при этом на входе газа пеногенератора размещен второй запорный клапан, а на входе раствора пенообразователя пеногенератора размещен четвертый запорный клапан.

12. Станция по п.9 или 11, отличающаяся тем, что между нагрузочными вентилями и входами первого и второго запорных клапанов размещены последовательно пятый запорный клапан и первый обратный клапан.

13. Станция по п.12, отличающаяся тем, что пятый запорный клапан выполнен электромагнитным.

14. Станция по п.12, отличающаяся тем, что между нагрузочными вентилями и пятым запорным клапаном расположен трубопровод сброса газа, причем на трубопроводе сброса газа размещен шестой запорный клапан, причем шестой запорный клапан выполнен электромагнитным.

15. Станция по п.12, отличающаяся тем, что между пятым запорным клапаном и первым обратным клапаном расположен расходомер азота.

16. Станция по п.9 или 11, отличающаяся тем, что вход третьего запорного клапана соединен с выходом водяного насоса, причем водяной насос выполнен с возможностью создания высокого давления.

17. Станция по п.16, отличающаяся тем, что между выходом водяного насоса и входом третьего запорного клапана размещены установленные последовательно второй предохранительный клапан и второй обратный клапан.

18. Станция по п.1, отличающаяся тем, что на выходе газоразделительного блока размещен газоанализатор.

19. Станция по п.18, отличающаяся тем, что на входе газоанализатора размещен седьмой запорный клапан, при этом седьмой запорный клапан выполнен игольчатым.