Шлицевое устройство и способ изготовления шлицевого устройства

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано при изготовлении шлицевых соединений путем сочетания операций строгания и фрезерования. Режущий инструмент может продвигаться по всей используемой части шлицевого элемента и вытачивать углубление для инструмента в лицевой поверхности прилегающей детали, такой как уступ, перед отводом в обратном направлении с повторением цикла. Приведены конструктивные особенности выполнения охватываемого и охватывающего шлицевых устройств шлицевого соединительного устройства и варианты способов изготовления шлицов. Увеличивается прочность шлицевого соединения. 6 н. и 9 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к области шлицевых соединений, имеющих прилегающие элементы, такие как уступы и поверхности расточенных отверстий рядом со шлицами.

Механическое шлицевое соединение обычно применяется для соединения вала и втулки с целью передачи вращательного движения и крутящего момента. В случае отсутствия прилегающего элемента, такого как уступ на валу или расточенного отверстия во втулке, в зацепление входят и могут использоваться для обеспечения прочности шлицы по всей длине, и для получения каждого компонента могут использоваться традиционные способы изготовления. Однако в случае, если один или оба элемента имеют прилегающие элементы, требуется углубление шлицевого элемента для получения зазора для инструмента. Длина (или ширина) кольцевого углубления уменьшает полную длину зацепления шлицевого элемента, что пропорционально уменьшает прочность соединения. Обычные существующие способы вытачивания шлицевых элементов, рядом с прилегающими деталями включают в себя строгание и фрезерование. Строгание предусматривает использование фиксированного режущего инструмента параллельно оси шлицевого соединения, его продвижение по используемой части шлицевого элемента в имеющую кольцевую форму углубленную область, остановку возле прилегающей детали перед возвращением в обратном направлении и повторение цикла. Фрезерование предусматривает использование вращающегося режущего инструмента перпендикулярно к оси шлицевого соединения, его продвижение по используемой части шлицевого элемента в имеющую кольцевую форму углубленную область, остановку возле прилегающей детали перед возвращением в обратном направлении и повторение цикла.

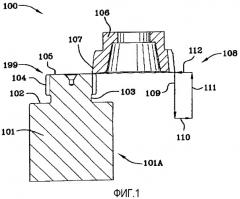

На фиг.1 показан в поперечном разрезе, выполненном по линиям 1-1 на фиг.1А, схематический вид 100 применяемого в настоящее время наружных шлицов, иллюстрирующий заготовку 101А, имеющую основание 101, уступ 102, цилиндрическую часть 199 наружных шлицов 199 и кольцевое углубление 103 инструмента 103 вместе с обычным долбяком 106, и его рабочий путь 108. Цилиндрические наружные шлицы включают в себя множество зубьев 104. Ссылочной позицией 105 обозначена верхняя торцовая часть наружных шлицов.

Как показано также на фиг.1, инструмент 106 для долбления включает в себя множество лезвий 107 инструмента для долбления, которые режут заготовку 101А или, более конкретно, которые режут цилиндрическую часть 199 наружных шлицов. Движение резания 108 включает в себя ход вниз 109 инструмента 106 для долбления, затем ход в сторону или поперечный ход 110, при котором инструмент 106 для долбления выводится со наружных шлицов (заготовки), затем продольный или направленный вверх ход 111 инструмента для долбления и, наконец, ход 112 переустановки, выравнивающий положение инструмента 106 для долбления для выполнения другой резки. Для получения готового изделия требуется выполнить несколько или множество проходов. Заготовка 101А вращается одновременно с инструментом для долбления.

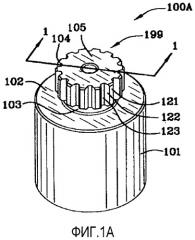

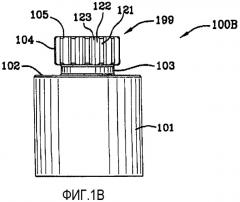

На фиг.1А показан перспективный вид 100А с фиг.1 и иллюстрируется кольцевое углубление 103 инструмента для долбления, идущее по окружности вокруг верхней цилиндрической части, несущей на себе наружные шлицы, и находящееся под зубьями наружных шлицов. Со ссылкой на фиг.1А, иллюстрируются зуб 121, боковая сторона 122 зуба и желобок 123 между зубьями. На фиг.1В показан вид 100В в вертикальной проекции существующего технического решения согласно фиг.1А. На фиг.1C показан вид сверху 100С существующего технического решения согласно фиг.1А, иллюстрирующий те же компоненты, которые описаны выше.

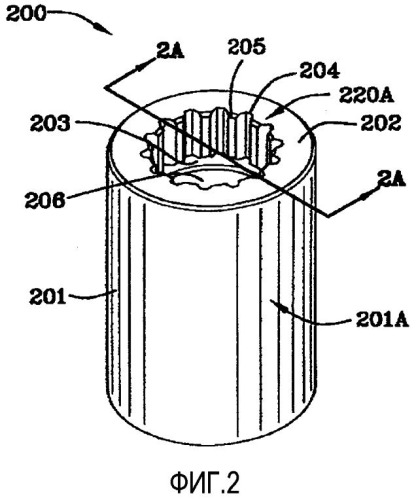

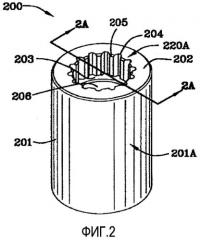

На фиг.2 показан перспективный вид 200, иллюстрирующий основание 201, поверхность 206 зацепления расточенного отверстия, цилиндрическую часть внутренних шлицов (зуб 205, впадину 204 между зубьями) и углубление 203 инструмента для долбления охватывающего соединительного элемента (втулочного элемента) 201А. Ссылочная позиция 202 используется для обозначения верха охватывающего соединительного элемента 201А. Ссылочная позиция 220А обозначает внутренний шлиц. Не показан известный из предшествующего уровня техники инструмент для долбления, который выполняет изготовление охватывающего втулочного соединения.

На фиг.2А показан в поперечном разрезе, выполненном по линии 2А-2А на фиг.2, вид существующего технического решения. Внутреннее кольцевое углубление 203 для инструмента для долбления четко проиллюстрировано на фиг.2А как поверхность 206 зацепления в расточенном отверстии. Типичный зуб 205 и типичная впадина 204 между зубьями четко проиллюстрированы на фиг.2А и 2В. На фиг.2В показан вид 200 В сверху с фиг.2.

На фиг.3 показан схематический вид 300 в поперечном разрезе 300 существующей внутренних шлицов 220А и существующего наружных шлицов 199, соединенных вместе, на котором проиллюстрированы эффективная ширина лицевой поверхности, EF, кольцевые углубления 103, 203 для инструмента для долбления и общая длина шлицевого соединения, SC. EF, ширина эффективной лицевой поверхности существующего шлицевого соединения, является относительно короткой и, таким образом, эта длина ограничивает нагрузку. При относительно небольшой длине это означает, что эффективная ширина лицевой поверхности, EF, является только частью длины шлицевого соединения. EF в существующих шлицевых соединениях может составлять только 50% от длины шлицевых соединений. Как показано на фиг.3, при изготовлении ширина лицевой поверхности, FW, наружных шлицов 199 и внутренних шлицов 220А, равны.

При проектировании шлицевого соединения обозначается нагрузка (крутящий момент), которая должна быть передана шлицевым соединением. Далее, размеры шлицевого соединения, в качестве функции крутящего момента, требуют определения приблизительного порядка необходимого делительного диаметра. Способность передачи крутящего момента шлицевого соединения является функцией делительного диаметра, напряжения сдвига и длины шлицевого соединения, SC. Если определен делительный диаметр, конструктор рассчитывает длину шлицевого соединения, учитывая, что не все зубья внутренних шлицов и наружных шлицов могут находиться в зацеплении. Важно эффективно использовать шлицевое соединение и максимизировать ширину эффективной лицевой поверхности, EF, для того чтобы эффективно передавать крутящий момент. В существующих технических решениях, проиллюстрированных на фиг.1, 1А, 1В, 1C, 2, 2А, 2В и 3, требуется большое кольцевое углубление для инструмента для долбления между концом шлица и прилегающим элементом, позволяющий инструменту для долбления полностью прорезать шлиц и выйти из него.

Кольцевое углубление для инструмента для долбления обозначено как CR на фиг.3 и эффективная ширина лицевой поверхности выражается следующим образом:

EF=SC-2CR

Поэтому на фиг.3 легко можно видеть, что длина кольцевых углублений для инструмента для долбления уменьшает эффективную ширину лицевой поверхности существующего шлицевого соединения. Проблема с кольцевыми углублениями для инструмента для долбления возникает всякий раз, когда на шлицевых соединениях выполнены прилегающие элементы. Обычно прилегающими элементами являются уступы и расточенные отверстия, но любой прилегающий элемент, вне зависимости от присвоенного ему наименования, создаст проблему, поскольку он будет требовать значительного углубления для инструмента.

Согласно аспекту настоящего изобретения устройство охватываемого шлицевого соединения содержит признаки пункта 1 формулы изобретения. В предпочтительных вариантах реализации этого устройства каждый из указанного множества зубьев указанного наружных шлицов включает в себя угловые стороны, или каждый из указанного множества указанных зубьев указанного наружных шлицов включает в себя прямые стороны, или каждый из указанного множества указанных зубьев указанного наружных шлицов включает в себя эвольвентные стороны, или каждый из указанного множества указанных зубьев указанного наружных шлицов включает в себя сплошные криволинейные стороны.

Согласно аспекту настоящего изобретения устройство охватывающего шлицевого соединения содержит признаки пункта 2 формулы изобретения. В предпочтительных вариантах реализации этого устройства каждый из указанного множества зубьев указанной внутренних шлицов включает в себя угловые стороны, или каждый из указанного множества указанных зубьев указанной внутренних шлицов включает в себя прямые стороны, или каждый из указанного множества указанных зубьев указанной внутренних шлицов включает в себя эвольвентные стороны, или каждый из указанного множества указанных зубьев указанной внутренних шлицов включает в себя сплошные криволинейные стороны.

Согласно аспекту настоящего изобретения устройство шлицевого соединения содержит признаки пункта 3 формулы изобретения. В предпочтительном варианте реализации этого устройства часть из указанного множества зубьев указанного наружных шлицов зацепляется с частью из указанного множества зубьев указанной внутренних шлицов. В предпочтительном варианте реализации этого устройства каждый из указанного множества зубьев наружных шлицов содержит угловые стороны; и каждый из указанного множества зубьев внутренних шлицов содержит угловые стороны. В предпочтительном варианте реализации этого устройства каждый из указанного множества зубьев наружных шлицов содержит прямые стороны; и каждый из указанного множества зубьев внутренних шлицов содержит прямые стороны. В предпочтительном варианте реализации этого устройства каждый из указанного множества зубьев наружных шлицов содержит эвольвентные стороны; и каждый из указанного множества зубьев внутренних шлицов содержит эвольвентные стороны. В предпочтительном варианте реализации этого устройства каждый из указанного множества зубьев наружных шлицов содержит сплошные криволинейные стороны; и каждый из указанного множества зубьев внутренних шлицов содержит сплошные криволинейные стороны.

Согласно аспекту изобретения, устройство шлицевого соединения содержит:

охватываемый элемент, причем указанный охватываемый элемент включает в себя: уступ и цилиндрическую часть; указанная цилиндрическая часть включает в себя верхнюю поверхность и наружные шлицы на ней, указанные наружные шлицы включают в себя множество первых впадин между зубьями, разделенных по окружности промежутками между собой, образующими зубья наружных шлицов между прилегающими первыми впадинами между зубьями, причем каждая из указанного множества указанных первых впадин между зубьями включает в себя углубленный участок наружных шлицов для образования зазора для инструмента, идущего под углом в указанный уступ на указанном охватываемом элементе;

охватывающий элемент, причем указанный охватывающий элемент включает в себя: базовую часть и верхнюю часть; по существу имеющую цилиндрическую форму втулочную часть, имеющую внутреннюю окружность, и указанная втулочная часть включает в себя внутренние шлицы; указанная внутренние шлицы оканчивается на поверхности взаимодействия в расточенном отверстии; указанная внутренние шлицы включает в себя множество вторых впадин между зубьями, разделенных по окружности промежутками между собой, образующими зубья внутренних шлицов между прилегающими вторыми впадинами между зубьями, указанные вторые впадины между зубьями образуются сторонами прилегающих зубьев внутренних шлицов и желобками, соединяющими указанные зубья внутренних шлицов; и каждая из указанного множества указанных вторых впадин между зубьями включает в себя углубленный участок внутренних шлицов для образования зазора между инструментом и заготовкой, идущего под углом в указанную поверхность расточенного отверстия;

указанные внешние зубья указанного наружных шлицов имеют первую длину и указанные внутренние зубья указанной внутренних шлицов имеют вторую длину, причем указанные первая и вторая длины равны;

указанные охватываемые и охватывающие элементы соединяются вместе, указанный уступ указанного охватываемого элемента входит в зацепление с верхней частью указанного охватывающего элемента, указанная верхняя поверхность указанной цилиндрической части указанного охватываемого элемента взаимодействует с поверхностью расточенного отверстия указанного охватывающего элемента, указанные внешние зубья указанного наружных шлицов находятся в полном зацеплении с указанными внутренними зубьями указанной внутренних шлицов вдоль указанной первой длины указанных внешних зубьев и указанной второй длины указанных внутренних зубьев, так что эффективная ширина лицевой поверхности указанного зацепления равна длине указанных внешних и внутренних зубьев.

Согласно аспекту изобретения, устройство шлицевого соединения содержит:

охватываемый элемент, причем указанный охватываемый элемент включает в себя уступ и цилиндрическую часть; указанная цилиндрическая часть включает в себя верхнюю поверхность; указанная цилиндрическая часть указанного охватываемого элемента идет от указанного уступа и включает в себя внутренние шлицы, имеющие первую длину;

охватывающий элемент, причем указанный охватывающий элемент включает в себя базовую часть и верхнюю часть; указанная верхняя часть включает в себя расточенное отверстие, имеющее в себе внутренние шлицы, имеющую вторую длину; указанная внутренние шлицы оканчивается на поверхности взаимодействия расточенного отверстия;

указанные охватываемые и охватывающие элементы соединяются вместе, указанный уступ указанного охватываемого элемента входит в зацепление с верхней частью указанного охватывающего элемента, указанная верхняя поверхность указанной цилиндрической части указанного охватываемого элемента взаимодействует с поверхностью расточенного отверстия указанного охватывающего элемента, указанные первая и вторая длины равны, указанные наружные шлицы находятся в полном зацеплении с указанными внутренними шлицами, и указанная эффективная ширина поверхности указанного соединения равна указанным первой и второй длине указанных шлицов.

Согласно аспекту изобретения способ изготовления наружных шлицов содержит признаки пункта 9 формулы изобретения.

Согласно предпочтительному варианту реализации в указанном способе изготовления наружных шлицов указанный шаг определения размеров инструмента включает в себя формирование радиуса наконечника на одном конце инструмента и установление длины инструмента, так чтобы конус инструмента достаточно далеко выступал из указанного наружных шлицов.

Согласно предпочтительному варианту реализации в указанном способе изготовления наружных шлицов указанный угол наклона β предпочтительно находится в диапазоне 30-60°.

Согласно предпочтительному варианту реализации в указанном способе изготовления наружных шлицов указанный угол части впадины α предпочтительно находится в диапазоне 40-75°.

Согласно предпочтительному варианту реализации в указанном способе изготовления наружных шлицов содержится также операция вытачивания углубления в прилегающей структуре указанной заготовки для получения зазора для указанного инструмента.

Согласно предпочтительному варианту реализации в указанном способе изготовления наружных шлицов указанная заготовка имеет цилиндрическую форму и указанной прилегающей структурой является уступ.

Согласно предпочтительному варианту реализации в указанном способе изготовления наружных шлицов указанный инструмент включает в себя два прямых желобка и радиальный наконечник.

Согласно предпочтительному варианту реализации в указанном способе изготовления наружных шлицов указанный инструмент включает в себя множество эвольвентных радиусов для получения указанного подходящего угла впадины (впадины между зубьями) и эвольвентные зубья.

Согласно аспекту изобретения способ изготовления внутренних шлицов содержит признаки пункта 11 формулы изобретения.

Согласно предпочтительному варианту реализации в указанном способе изготовления внутренних шлицов содержится также операция вытачивания углубления в прилегающей структуре указанной заготовки для получения зазора для указанного инструмента.

Согласно предпочтительному варианту реализации в указанном способе изготовления внутренних шлицов указанная внутренние шлицы включает в себя расточенное отверстие, причем указанное расточенное отверстие имеет внутреннюю окружность.

Согласно предпочтительному варианту реализации указанный способ изготовления внутренних шлицов содержит операцию пошагового поворотного перемещения указанной заготовки и создание возможности вытачивания множества разделенных одинаковыми промежутками подходящих внутренних углов впадин (впадин между зубьями) по внутренней окружности указанной заготовки, образуя размещенные по окружности внутренние зубья.

Согласно аспекту изобретения способ изготовления шлицевого элемента рядом с прилегающей структурой содержит признаки пункта 12 формулы изобретения.

Согласно предпочтительному варианту реализации способа изготовления шлицевого элемента рядом с прилегающей структурой указанный шлицевой элемент относится к наружным шлицам, когда размеры указанного вращающегося режущего инструмента выбираются на основании угла при вершине конуса инструмента, угла при вершине части впадины и угла наклона инструмента.

Согласно предпочтительному варианту реализации способ изготовления шлицевого элемента рядом с прилегающей структурой содержит следующие шаги:

закрепление заготовки, причем указанная заготовка включает в себя расточенное отверстие и прилегающую структуру, и указанное расточенное отверстие включает в себя торцевую часть и длину;

ориентирование вращающегося режущего инструмента под углом наклона относительно указанной торцевой части указанного расточенного отверстия указанной заготовки;

вращение указанного вращающегося режущего инструмента;

взаимодействие указанной торцевой части указанного расточенного отверстия указанной заготовки с указанным вращающимся режущим инструментом;

перемещение указанного вращающегося режущего инструмента от указанной торцевой части указанного расточенного отверстия указанной заготовки вдоль указанной длины указанного расточенного отверстия и в указанную прилегающую структуру указанной заготовки, образуя вращающимся режущим инструментом углубление; и

отвод указанного вращающего режущего инструмента от указанной прилегающей структуры указанной заготовки вдоль указанного угла наклона указанного вращающегося режущего инструмента.

Согласно предпочтительному варианту реализации способа изготовления шлицевого элемента рядом с прилегающей структурой указанные шлицы относятся к внутренним шлицам, указанная прилегающая структура является поверхностью зацепления расточенного отверстия и указанное образованное вращающимся режущим инструментом углубление идет под указанным углом наклона в указанное расточенное отверстие.

Согласно предпочтительному варианту реализации способа изготовления шлицевого элемента рядом с прилегающей структурой, указанные шлицы элемент относятся к внутренним шлицам;

размеры указанного вращающегося режущего инструмента основаны на: угле при вершине конуса инструмента как функции угла при вершине части впадины и угла наклона;

радиус наконечника до диаметра формы устанавливает первый конец указанного инструмента и конус инструмента тянется достаточно далеко из указанного шлицевого элемента для формирования второго конца указанного инструмента.

Форма шлицов определяется формой инструмента и может быть с прямыми сторонами, с угловыми сторонами, эвольвентными, полностью криволинейными или иными формами, которые могут быть предпочтительными для конструкции. C-фрезерование может выполняться как на наружных шлицах, так и во внутренних шлицах с помощью общего механического оборудования и с относительно недорогой оснасткой. «C-фрезерование» - является комбинацией слов «строгание» и «фрезерование». Процесс c-фрезерования имеет одинаковые характеристики строгания и одинаковые характеристики фрезерования с круговой подачей и поэтому процесс называется «c-фрезерованием». Продукцию, полученную путем с-фрезерования, называют «c-фрезерованной».

Путем сочетания действий строгания и фрезерования, или c-фрезерования, режущий инструмент может двигаться по всей используемой части шлицевого элемента и вытачивать угловое углубление в поверхности прилегающей детали перед отводом в обратном направлении и повторением цикла. Угловое углубление включает в себя имеющую частично коническую часть. Схема c-фрезерования и способ изготовления устраняют необходимость в угловом шлицевом углублении и для обеспечения прочности используется шлицевое зацепление по всей длине. Эффективная ширина устройства шлицевого соединения, изготовленного способом c-фрезерования, сохраняет пространство и увеличивает способность восприятия нагрузки шлицевым соединением.

Использование режущего инструмента для c-фрезерования требует всего одного прохода для получения нужного размера каждой впадины между зубьями. Вращающийся режущий инструмент является в своей основе стандартным при форме конца, позволяющей получать форму впадины между зубьями. Впадина может иметь форму с прямыми сторонами (90°), угловыми сторонами (30° или 45°), эвольвентными (как определяется начальным диаметром и углом зацепления), с полным округлением (сходным с синусоидой) и т.д. Заготовку пошагово поворачивают при завершении каждой впадины между зубьями (360°/количество зубьев). Угол удерживания (угол наклона) должен быть повышен конструктором инструмента (45° обеспечивают жесткий угол атаки при вхождении в уступ для образования углового углубления). Одним видным аспектом является c-фрезерование как раз за пределами полной длины зацепления шлицов в прилегающем уступе так, чтобы сопряженные части помещали уступ на уступе при максимальном взаимодействии. Заглубленные карманы за пределами уступа не взаимодействуют между собой.

C-фрезерованное шлицевое соединение было испытано удовлетворительно при несущей способности для крутящего момента, на 64% превышающей способность при обычной конфигурации формы и углубления.

Описано охватывающее устройство шлицевого соединения, которое содержит базовую часть, уступ и цилиндрическую часть. Уступ помещается между базовой частью и цилиндрической частью. Цилиндрическая часть включает в себя наружные шлицы на ней, указанный наружные шлицы включает в себя множество впадин между зубьями, разделенных по окружности промежутками между собой, образующими множество зубьев между прилегающими впадинами между зубьями. Впадины между зубьями образуются сторонами прилегающих зубьев и желобком, соединяющим прилегающие зубья. Каждая из множества впадин между зубьями включает в себя углубленный участок наружных шлицов для образования зазора для инструмента, входящего под углом в уступ и базовую часть на указанном охватываемом устройстве шлицевого соединения. Каждый из множества зубьев наружных шлицов включает в себя стороны, которые могут быть угловыми сторонами, прямыми сторонами, эвольвентными сторонами, сплошными криволинейными сторонами или прямыми сторонами.

Охватывающее втулочное устройство шлицевого соединения, которое содержит базовую часть и верхнюю часть. Верхняя часть включает в себя по существу имеющую цилиндрическую форму втулочную часть, заглубленную в ней. Втулочная часть включает в себя внутренние шлицы, которые оканчиваются на поверхности зацепления в расточенном отверстии. Внутренние шлицы включает в себя множество впадин между зубьями, разделенных по окружности между собой, образующих множество зубьев между прилегающими впадинами между зубьями. Впадины между зубьями образуются сторонами прилегающих зубьев и желобками, соединяющими прилегающие зубья. Каждая из множества впадин между зубьями включает в себя углубленный участок внутренних шлицов с угловой ориентацией для образования зазора для инструмента, идущего под углом в указанную поверхность зацепления расточенного отверстия. Каждый из множества зубьев внутренних шлицов включает в себя стороны, которые могут быть угловыми сторонами, прямыми сторонами, эвольвентными сторонами, сплошными криволинейными сторонами или прямыми сторонами.

Здесь описано устройство шлицевого соединения, которое содержит охватываемое шлицевое устройство и охватывающее втулочное устройство. Охватываемое шлицевое устройство включает в себя: базовую часть, уступ и цилиндрическую часть. Уступ помещается между базовой частью и цилиндрической частью. Наружные шлицы находится на цилиндрической части и включает в себя множество первых впадин между зубьями, разделенных по окружности промежутками между собой, образуя зубья наружных шлицов между прилегающими первыми впадинами между зубьями. Каждая из множества первых впадин между зубьями образуется сторонами прилегающих зубьев наружных шлицов и желобком, соединяющим прилегающие зубья наружных шлицов. Каждая из множества первых впадин между зубьями включает в себя угловой углубленный участок наружных шлицов для образования зазора для инструмента, идущего под углом в указанный уступ и базовую поверхность указанного охватываемого шлицевого устройства. Охватывающее втулочное устройство, причем охватывающее втулочное устройство включает в себя базовую часть и верхнюю часть. В целом цилиндрическая втулочная часть заглублена в торцевой части охватывающего втулочного устройства. Заглубленная втулочная часть включает в себя внутреннюю окружность и внутренние шлицы. Внутренние шлицы оканчивается на поверхности взаимодействия в расточенном отверстии. Внутренние шлицы включает в себя множество вторых впадин между зубьями, разделенных по окружности между собой, образующими зубья внутренних шлицов между прилегающими вторыми впадинами между зубьями. Вторые впадины между зубьями образуются сторонами прилегающих зубьев внутренних шлицов и желобками, соединяющими прилегающие зубья внутренних шлицов. Каждая из множества вторых впадин между зубьями включает в себя углубленный участок внутренних шлицов для образования зазора для инструмента, идущего под углом и в форме конуса в указанную поверхность зацепления расточенного отверстия.

Каждый из указанного множества зубьев наружных шлицов помещается в соответственной одной из множества указанных вторых впадин между зубьями внутренних шлицов. Каждый из множества зубьев внутренних шлицов помещается в соответственной одной из множества первых впадин между зубьями указанного наружных шлицов. Каждый из множества зубьев наружных шлицов может взаимодействовать с двумя из множества зубьев внутренних шлицов и каждый из множества зубьев внутренних шлицов может взаимодействовать с двумя из множества зубьев наружных шлицов. Каждый из множества зубьев наружных шлицов охватываемого шлицевого устройства имеет первую длину и каждый из множества зубьев внутренних шлицов втулочной части охватываемого втулочного устройства имеет вторую длину, равную первой длине. Первая и вторая длины образуют ширину эффективной поверхности, EF, устройства шлицевого соединения, выполненного способом c-фрезерования. Вся длина наружных шлицов взаимодействует по всей второй длине внутренних шлицов для максимального повышения эффективности передачи крутящего момента.

Цилиндрическая часть охватываемого шлицевого устройства взаимодействует с поверхностью зацепления расточенного отверстия имеющей в целом цилиндрическую форму втулочной части, с заглублением в верхнюю часть охватывающего втулочного устройства и уступ охватываемого шлицевого устройства взаимодействует с верхней частью охватывающего втулочного устройства. Как указано выше, часть из множества зубьев наружных шлицов взаимодействует со множеством зубьев внутренних шлицов.

Другое выражение изобретения включает в себя устройство шлицевого соединения, которое содержит охватываемый элемент и охватывающий элемент. Охватываемый элемент включает в себя уступ и цилиндрическую часть. Цилиндрическая часть охватываемого элемента проходит от уступа до вершины верхней части и включает в себя наружные шлицы, имеющий первую длину. Охватывающий элемент включает в себя базовую часть и верхнюю часть. Верхняя часть включает в себя расточенное отверстие, имеющее внутренние шлицы, имеющие вторую длину. Внутренние шлицы оканчивается на поверхности зацепления расточенного отверстия. Охватываемый и охватывающий элементы соединяются вместе посредством уступа охватываемого элементы, взаимодействующего с верхней частью охватывающего элемента. Верхняя поверхность цилиндрической части охватываемого элемента взаимодействует с поверхностью зацепления расточенного отверстия охватывающего элемента. Первая и вторая длины шлицов равны. Наружные шлицы находится в полном зацеплении с внутренними шлицами, и ширина эффективной поверхности фрезерованного соединения равна первой и второй длинам шлицов.

Описан и заявлен способ c-фрезерования для изготовления наружных шлицов. Способ включает в себя операцию определения нагрузки, которую должен нести наружные шлицы. Нагрузка определяется параметрами сферы применения. На основании определенной нагрузки выбирают начальный диаметр наружных шлицов. Затем выбирают количество зубьев так, чтобы окружной шаг был достаточно велик, и чтобы зубья наружных шлицов были достаточно велики и способны нести установленную нагрузку. Затем определяют длину наружных шлицов на основании установленной нагрузки и выбранного начального диаметра наружных шлицов. Далее выбирают угол наклона инструмента, β, и угол при вершине части впадины, α. Угол при вершине в части впадины выбирают из подходящего ряда углов, обычно требующихся для вмещения подходящих углов зацепления. Угол при вершине конуса инструмента, 2τ, рассчитывают на основании алгоритма, выраженного на основании β и α. Если известен угол при вершине конуса инструмента, 2τ, определяется длина вращающегося режущего инструмента на основании фактически требующихся размеров наружных шлицов. Вращающийся режущий инструмент имеет режущую часть, имеющую по существу коническую форму. Далее, заготовку зажимают в соответствующем приспособлении в концевой фрезе. После закрепления заготовку фрезеруют, образуя подходящий внешний угол впадины (впадина между зубьями) с использованием способа c-фрезерования инструментом подходящих размеров и 5-осной концевой фрезы Mazak. Способ включает также в себя c-фрезерование углового углубления под инструмент в прилегающей структуре заготовки для получения зазора для инструмента. Углубление частично имеет коническую форму. Обычно заготовка имеет цилиндрическую форму, а прилегающая структура является уступом или поверхностью расточенного отверстия. Для создания шлицевых элементов пошагово поворачивают заготовку, что позволяет фрезеровать множество разделенных равными промежутками углов по окружности заголовки, с образованием размещенных с промежутками по окружности зубьев шлицевого элемента.

Операция определения размеров инструмента основана на фактических требующихся размерах наружных шлицов и включает использование алгоритма, выраженного углом наклона инструмента β и углом при вершине части впадины α для получения угла впадины при вершине инструмента 2τ. Если известен 2τ, радиус наконечника вплоть до формирования диаметра устанавливает один конец инструмента, и конус инструмента выходит достаточно далеко из шлицевого элемента для полного c-фрезерования шлицевого элемента в соответствии с требованиями. Обычно, но не исключительно, угол наклона, β, предпочтительно находится в диапазоне 30-60°, и угол части впадины, α, предпочтительно находится в диапазоне 40-75°. Алгоритм может быть получен с использованием электронной таблицы Эксель, например с включением в него методологии, изложенной ниже.

Вращающийся режущий инструмент включает в себя карбидную режущую часть конической формы, и инструмент включает в себя два прямых желобка и радиальный наконечник для создания углового шлицевого элемента. При c-фрезеровании углового шлицевого элемента может также использоваться один желобок. Если требуется эвольвентный шлицевой элемент, то режущий инструмент включает в себя множество эвольвентных радиусов для получения подходящего угла впадины (впадины между зубьями) и эвольвентных зубьев. Эвольвентные радиусы определяются требующейся формой эвольвентного зуба.

Описан и заявлен способ изготовления внутренних шлицов. Способ включает в себя операцию определения нагрузки, которую должна нести внутренние шлицы, которая является такой же операцией, как описанная выше в связи с наружными шлицами. Далее, выбирают начальный диаметр сопряженного наружных шлицов так, как описано выше. Далее определяют длину внутренних шлицов на основании определенной нагрузки и выбранного начального диаметра наружных шлицов. Затем выбирают количество зубьев, N, так, чтобы окружной шаг наружных шлицов был достаточно велик, и чтобы зубья наружных шлицов были способны нести нагрузку. Далее выбирают угол при вершине части впадины наружных шлицов, 2α°, и определяют угол при вершине части впадины внутренних шлицов с использованием формулы 2α°-((360/N)°). Угол наклона инструмента, β, выбирают для определения угла при вершине конуса инструмента, 2τ, на основании алгоритма, выраженного на основании угла наклона инструмента β и угла при вершине части впадины, 2α°-((360/N)°). Затем размеры вращающегося режущего инструмента подбирают на основании алгоритма, выраженного на основании угла наклона инструмента β и угла при вершине части впадины, 2α°-((360/N)°) с выходом на 2τ, угла впадины при вершине инструмента. Если известен 2τ, радиус наконечника вплоть до формирования диаметра, устанавливает один конец инструмента, и конус инструмента выходит достаточно далеко от детали для полного с-фрезерования детали в соответствии с требованиями. Соответствующую заготовку зажимают затем в патроне концевой фрезы Mazak или любой другой поставляемой промышленностью многоосной концевой фрезы. Затем заготовку подвергают с-фрезерованию с использованием вращающегося режущего карбидного инструмента и концевой фрезы, создающей подходящий угол впадины внутренних шлицов (впадины между зубьями). Затем углубление угловой формы c-фрезеруют вращающимся режущим карбидным инструментом в прилегающей структуре заготовки. Обычно подходящая заготовка содержит в себе расточенное отверстие, которое, в свою очередь, имеет внутреннюю окружность. Для получения подходящих размещенных по окружности зубьев внутренних шлицов и равномерно размещенных подходящих углов впадин внутренних шлицов (впадин между зубьями), заготовку пошагово поворачивают, что допускает с-фрезерование множества разделенных одинаковыми промежутками углов впадин внутренних шлицов (впадин между зубьями) по внутренней окружности расточенного отверстия, формируя таким образом размещенные по окружности зубья внутренних шлицов. Применяемый вращательный режущий инструмент является гораздо менее дорогостоящим, чем долбление, которые обычно используются для изготовления шлицов, имеющих круговой зазор для инструмента.

Описан и заявлен способ изготовления шлицевого элемента рядом с прилегающей структурой. Заготовка включает в себя верхнюю цилиндрическую часть и прилегающую структуру, а верхняя цилиндрическая часть включает в себя торцевую часть и длину. Вращательный режущий инструмент ориентирован под углом наклона относительно верхней цилиндрической части заготовки и, конечно, вращательный режущий инструмент вращается для выполнения требующегося режущего действия. Торцевая часть верхней цилиндрической части заготовки взаимодействует с вращающимся вращательным режущим инструментом. Вращательный режущий инструмент движется от торцевой части верхней цилиндрической части заготовки с удалением материала в ходе своего режущего действия по длине верхней цилиндрической час