Способ резки пластичных металлов высокопрочной нитью

Иллюстрации

Показать всеИзобретение относится к области технологии машиностроения, в частности к способам резки заготовок из пластичных металлов. Способ включает резку изделия посредством воздействия на него режущего инструмента. Резку осуществляют нитью при отношении температуры нагрева к температуре плавления металла обрабатываемого изделия T0=0,7-0,8. Нить выполнена из нержавеющей стали или вольфрама. В результате обеспечивается повышение качества поверхности среза и исключение потерь металла в отход. 2 ил., 1 табл.

Реферат

Изобретение относится к технологии машиностроения, в частности, к способам пластической резки металлических заготовок, обладающих высокой пластичностью и низким напряжением текучести.

Из уровня техники известны различные способы резки металлических заготовок в виде сортового проката на пресс-ножницах и в штампах, ленточными и дисковыми пилами, электро-химическим способом и абразивной механической резки струной (Машиностроение. Энциклопедия. Том III-2. Технология заготовительных производств. - М.: Машиностроение, 1996. - 736 с., SU 1689089, 7.11.1991; станок для резки полупроводниковых материалов АЛТЕК-1300 SM, www//ite.inst.cv.ua)

Недостатками способов резки сортового проката на пресс-ножницах являются дефекты поверхности среза и искажение формы сечения в результате разделения заготовки отрывом и пластического изгиба, и ограничение отношения длины отрезаемой заготовки к размеру поперечного сечения. При резке в штампах указанные недостатки снижаются. Однако, сложность конструкции штампов, высокие требованиях к точности размеров осевого сечения и качеству поверхности заготовок затрудняют практическое применение этого способа. Механическая резка дисковыми и ленточными пилами и абразивная резка струной трудоемка и приводит к потерям металла при образовании разреза или пропила.

Наиболее близким техническим решением к предлагаемому способу является пластический способ резки сортового проката на пресс-ножницах (Машиностроение. Энциклопедия. Том III-2. Технология заготовительных производств. - М.: Машиностроение, 1996, стр.262, 263). При резке известным способом пластическая деформация возникает в начале внедрения ножей в виде серповидного «блестящего пояска» с последующим отрывом заготовки с грубой поверхностью разделения. Асимметрия сил, действующих на ножи, приводит к пластическому изгибу в зоне резки и искажению формы сечения. Дефекты формы торцевой поверхности требуют применения дополнительных операций калибровки при обработке давлением, или трудоемкой механической обработки торцов резанием. Отношение длины заготовки к размеру поперечного сечения ограничено минимальным значением 1,5.

Техническим результатом заявленного изобретения является обеспечение эффекта пластического обтекания обрабатываемым металлом режущего инструмента в виде петли высокопрочной нити в процессе резки, что в итоге обеспечивает высокое качество поверхности среза и исключение потерь металла в отход при высокой производительности.

Поставленный технический результат решается посредством способа резки изделий из алюминиевых сплавов и углеродистых сталей, включающего резку изделия посредством воздействия на него режущего инструмента, согласно изобретению, резку осуществляют нитью, выполненной из нержавеющей стали или вольфрама, при отношении температуры нагрева к температуре плавления металла обрабатываемого изделия T0=0,7-0,8.

Нагрев конструкционных сталей и сплавов обеспечивает снижение напряжения текучести и повышение пластичности, необходимое для реализации предлагаемого способа резки. Относительная температура T0, при которой достигается этот эффект, определяется как отношение абсолютной температуры нагрева к абсолютной температуре плавления (У. Джонсон, П. Меллор, Теория пластичности для инженеров, М. Машиностроение, 1979 г., стр.31). Для технически чистого свинца низкое напряжение текучести и высокая пластичность, характерная для углеродистых сталей при T0 в интервале 0.7-0.8, достигаются при комнатной температуре.

Изобретение поясняется графическими материалами, где:

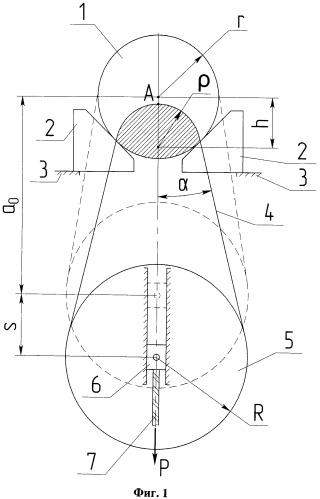

- на фиг.1 показано устройство для резки заготовок круглого сечения,

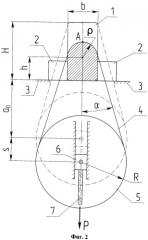

- на фиг.2 показано устройство для резки заготовок прямоугольного сечения.

Способ резки пластичных металлов высокопрочной нитью осуществляется следующим образом.

При резке заготовки круглого сечения (фиг.1) заготовка 1 с радиусом г устанавливается на призматических опорах 2 на основание 3. Петля 4 гибкой высокопрочной нити, закрепленная на подвижном блоке 5 с радиусом R, надевается на заготовку 1. Начальное положение петли 4 и блока 5 показано штриховыми линиями. Основание 3 и опоры 2 имеют зазор для свободного перемещения петли 4. При перемещении S оси блока 5 под действием силы P, приложенной к ползунку 6 через трос 7, происходит врезание петли 4 в заготовку 1. Неразрезанная часть сечения заготовки показана на фиг.1 штриховкой.

При малых отношениях диаметра нити d к диаметру заготовки D=2r происходит полное погружение нити в заготовку 1 и ее стационарное пластическое обтекание металлом: Непершин Р.И. Внедрение плоского штампа в жесткопластическое полупространство. «Прикладная математика и механика», Т.65, вып.1, 2002, стр.140-146; Непершин Р.И. Внедрение конечного клина в идеально пластическое полупространство. «Известия РАН. Механика твердого тела», 2003, №4, стр.176-182. При отсутствии смазки на контакте нити с заготовкой 1 образуется жесткая зона - «нарост» металла, перемещающийся вместе нитью. При внедрении нити происходит относительное скольжение по касательной к дуге контакта с заготовкой 1, вызывающее касательные напряжения Т, снижающее нормальное давление q на нить: Ивлев Д.Д., Максимова Л.А., Непершин Р.И. О вдавливании плоского штампа в идеальное жесткопластическое полупространство при действии контактных касательных напряжений. «Прикладная математика и механика», Т.65, вып.1, 2002, стр.134-139. При максимальном трении τ/σs→0.5, где σs - напряжение текучести, и полном погружении нити в заготовку 1 q≈2.64σs. Вследствие трения натяжение нити N возрастает вдоль дуги контакта с заготовкой 1 от точки симметрии A до выхода нити из заготовки 1 и определяется условием равновесия

N = ( q 0 ρ + τ l ) d , (1)

где q0=2.64σs - нормальное давление на нить и ρ - радиус кривизны нити в точке A; l - длина дуги контакта, отсчитываемая от точки A. При углах дуги контакта меньше π/2 форма границы контакта с заготовкой 1 близка к окружности. Натяжение нити на выходе из заготовки 1 находим из формулы (1) при τ/σs=0.5 и l/ρ=π/2:N=3.42 σsρd. Максимальное натяжение возникает в начале разрезания при ρ=r. При перемещении оси блока 5 радиус кривизны ρ уменьшается до нуля и натяжение нити снижается. Предельный диаметр заготовки 1, ограниченный прочностью нити, определяется допускаемым напряжением [σ] на растяжение нити и напряжением текучести Gs материала заготовки 1

D < 0,46 d [ σ ] / σ s . (2)

При резке заготовки 1 с σs=20 МПа нитью из борного волокна d=0.2 мм при [σ]=3.5 ГПа находим D<16.1 мм. При радиусе блока R>r начальная длина дуги контакта l уменьшается, натяжение нити снижается и предельный диаметр разрезаемой заготовки 1 увеличивается. Сила P натяжения троса 6 определяется условием равновесия нити с блоком 5 без учета силы тяжести блока и троса

P = 2 N cos α . (3)

Начальный угол наклона α0 и длина замкнутой петли L нити определяются радиусами заготовки 1, блока 5 и межцентровым расстоянием а0 (фиг.1)

sin α 0 = ( R − r ) / a 0 , L = π (R + r) + 2[ α 0 (R-r) + a 0 cos α 0 ] . (4)

При задании радиуса кривизны ρ разрезаемого сечения в интервале r>ρ>0 угол α определяется из геометрического соотношения

( R − ρ ) cos α = [ L / 2 − π / 2 ( R + ρ ) − α ( R − ρ ) ] sin α . (5)

Расстояние а между центром кривизны разрезаемого сечения и центром блока 5, смещение h центра кривизны и перемещение s центра блока 5 определяются формулами

На фиг.2 показана резка заготовки 1 прямоугольного сечения b×H, закрепленной прижимами 2 на основании 3, петлей нити 4 при перемещении s оси блока 5 под действием силы P, приложенной к ползунку 6 через трос 7. Штриховкой показана неразрезанная часть сечения заготовки 1 с радиусом кривизны ρ дуги контакта с нитью. Так как натяжение нити пропорционально ρ, то резку прямоугольного сечения следует вести по толщине заготовки b. Начальное положение петли 4 и блока 5 показано штриховой линией. Диаметр блока 5 целесообразно задавать больше толщины заготовки 1 2R>b для снижения длины контакта l и натяжения нити N. Начальный угол наклона нити α0 и длина петли L определяются размерами сечения заготовки 1 и блока 5 и начальным расстоянием a0 оси блока 5 от опорной плоскости основания 3 по формулам

sin α 0 ( H + a 0 ) = R − b / 2, L = b + R( π + 2 α 0 ) + 2(H + a 0 )cos α 0 . (7)

Натяжение N на выходе нити из заготовки 1 и сила Р определяются формулами (1) и (3) при изменении угла α в зависимости от перемещения s оси блока 5. В начале процесса происходит пластическое врезание нити в заготовку 1 с углов с увеличением радиуса кривизны границы контакта до ρ=b/2. Затем наступает стационарная стадия процесса резки при постоянном радиусе ρ=b/2 с углом наклона нити α, определяемым из уравнения (5). На стационарной стадии расстояние h центра кривизны дуги контакта до основания 3 уменьшается от значения H-b/2 до нуля. Перемещение s оси блока 5 рассчитывается по формуле

s = ( R − ρ ) / sin α − ( h + a 0 ) , H-b/2 > h > 0 . (8)

На конечной стадии резки радиус кривизны ρ уменьшается до нуля. Угол α и перемещение s определяют из уравнений (5) и (8) при h=0 и уменьшении ρ от b/2 до нуля. Предельную толщину разрезаемой заготовки определяют из неравенства (2) с заменой D на b в левой части неравенства.

В качестве режущего инструмента в виде гибкой нити может использоваться стальная проволока, борные или вольфрамовые волокна диаметром 0.1-0.2 мм. Прочность на разрыв этих нитей достигает значений 3.5-5 ГПа: Работнов Ю.Н. Механика деформируемого твердого тела. - М.: Наука, 1979, стр.709-713. Напряжение текучести в интервале 10-20 МПа для алюминиевых сплавов и углеродистых сталей достигается при относительной температуре нагрева T0=0.7-0.8. Нити из нержавеющей стали и вольфрама сохраняют высокую прочность при температурах 470-510°C и 1130°C, соответственно: Композиционные материалы. Справочник. Ред. В.В. Васильев, Ю.М. Тарнопольский. - М.: Машиностроение, 1990, стр.23, 24.

Для проверки описанного способа резки заготовок изготовлена лабораторная установка по схемам, показанным на фиг.1 и фиг.2. Трос 7 наматывали на барабан с ручным приводом вращения рукояткой с длиной плеча относительно оси вращения барабана снижающей силу P в два-три раза. Выполнена резка образцов из технически чистого свинца при комнатной температуре, при которой заготовка имеет напряжение текучести 10-20 МПа и высокую пластичность, и из алюминиевого сплава АД1 при температуре 430-450°C (T0=0,7-0.8) стальной струной для музыкальных инструментов, d=0.2 мм, с прочностью на растяжение [σ]=2 ГПа. Предельная толщина (диаметр) разрезанных образцов 8-10 мм, что согласуется с оценкой (2). Поверхности среза были гладкими с небольшим заусенцем ~0.1 мм на выходе нити из зоны резания в нижней части образцов. Для теплоизоляции нагретого образца из сплава АД1 использовали асбестовые прокладки на зажимах (фиг.2).

Опыты резки образцов с нагревом показали важность точного контроля температурного диапазона. При низких температурах происходили разрывы нити вследствие высокого значения σs заготовки. При высоких температурах, близких к температуре плавления, происходил грубый излом образцов вследствие хрупкости материала при грубых зернах с выраженным оплавлением по их границам.

Ограничения предлагаемого способа резки нагретых заготовок с низким напряжением текучести высокопрочной нитью в зависимости от относительной температуры нагрева заготовки T0 приведены в таблице.

| Таблица | ||

| T0 | Чистота поверхности среза заготовки | Примечание |

| 0.6 | разрыв нити вследствие высокого значения σs | |

| 0.7 | хорошая | |

| 0.75 | высокая | |

| 0.8 | хорошая | |

| 0.85 | низкая | |

| 0.9 | хрупкое разрушение заготовки изломом |

Способ резки изделий из алюминиевых сплавов или углеродистых сталей, включающий резку изделия посредством воздействия на него режущего инструмента, отличающийся тем, что резку осуществляют нитью, выполненной из нержавеющей стали или вольфрама, при отношении температуры нагрева обрабатываемого изделия к температуре плавления алюминиевого сплава или углеродистой стали T0=0,7-0,8.