Торсион транспортного средства

Иллюстрации

Показать всеИзобретение относится к области транспортных средств. Торсион транспортного средства содержит упругий стержень и рычаг. Один конец упругого стержня жестко с помощью шлицев закреплен в неподвижной опоре рамы, а другой подвижно в подшипниковой опоре рамы. Рычаг взаимосвязан с кузовом. Стержень торсиона выполнен конусным. Со стороны подшипниковой опоры стержень снабжен осевым каналом. Осевой канал имеет шлицы, взаимодействующие с ответными шлицами, расположенными на дополнительном стержне круглого сечения. Дополнительный стержень с помощью двуплечего рычага с вилкой связан с кузовом транспортного средства. Достигается повышение плавности хода транспортных средств. 1 ил.

Реферат

Предлагаемое изобретение относится к области транспортных средств и может быть использовано в конструкциях автомобильного и железнодорожного подвижного состава.

Известна конструкция торсиона (см. книгу Крайнев Л.Ф. Словарь-справочник по механизмам - 2-е изд., перераб. и доп. - М.: Машиностроение, 1987, 560 с.), где на стр.469 представлена его кинематическая схема и описана его работа. Отмечено, что торсион обычно выполняют в виде длинного стержня из упругого материала, обладающего определенной крутильной жесткостью. Так на схеме «а» показан такой стержень, который снабжен рычагом, контактирующим с подвижным элементом машины, и нагружен определенным усилием. Такое усилие способствует закручиванию стержня торсиона на определенный угол. Существенным недостатком такого торсиона является то, что его стержни имеют постоянную крутильную жесткость, а это существенно сказывается на динамике транспортного средства, когда нагрузки изменяются в очень широком диапазоне, а такое явление не позволяет получить соответствующие характеристики, связанные с плавностью его хода.

Известен также торсион, описанный в книге Орлова П.И. «Основы конструирования: Справочно-методическое пособие в 2-х кн.». Кн. 2-я, под ред. Усачева П.Н. - 3 изд., исправл. - М.: Машиностроение, 1988 г., где на стр.523 и рис.910 он показан и описан. Конструкция такого торсиона в целом аналогична вышеописанной и поэтому недостатки их подобны.

Поэтому целью предлагаемого изобретения является расширение эксплуатационных возможностей торсионов, используемых в качестве рессорного подвешивания транспортных средств.

Поставленная цель достигается тем, что стержень торсиона выполнен конусным и со стороны подшипниковой опоры снабжен осевым каналом, имеющим шлицы, взаимодействующие с ответными шлицами, расположенными на дополнительном стержне круглого сечения, причем упомянутый дополнительный стержень с помощью двуплечего рычага с вилкой связан с кузовом транспортного средства.

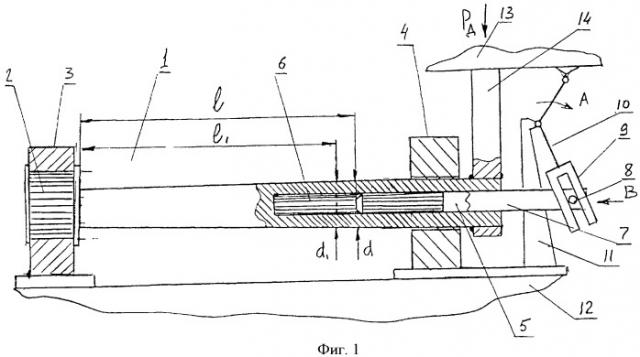

На фиг.1 показан общий вид торсиона транспортного средства с частичным разрезом по его длине.

Торсион транспортного средства состоит из стержня 1, снабженного шлицами 2, взаимодействующими с ответными шлицами, выполненными в неподвижной опоре 3. Другой конец стержня 1 расположен подвижно в подшипниковой опоре 4, а сам стержень 1 снабжен осевым каналом 5 с нарезанными в нем шлицами 6, взаимосвязанными с ответными шлицами, выполненными на дополнительном стержне 7, соединенном с помощью пальца 8 с вилкой 9, жестко закрепленной на двуплечем рычаге 10 шарнира, установленного на кронштейне 11 рамы транспортного средства 12. Двуплечий рычаг 10 шарнира присоединен к кузову 13 транспортного средства. На стержне 1 также жестко установлен рычаг 14, контактирующий с кузовом 13 транспортного средства.

Работает торсион транспортного средства следующим образом. В статике, когда транспортное средство находится в состоянии покоя, детали торсиона находятся в таком положении, как это показано на фиг.1. В случае возникновения динамической нагрузки РД рычаг 14 торсиона получает некоторый угловой поворот, а так как он жестко соединен со стержнем 1, то и он закручивается на некоторый угол. Одновременно с таким перемещением кузова 13 происходит поворот по стрелке А двуплечего рычага 10, который своей вилкой 9 перемещает поступательно по стрелке В дополнительный стержень 7. Но так как дополнительный стержень 7 снабжен шлицами, идентичными шлицам 6 осевого канала 5, то он, проскальзывая по ним по стрелке В, уменьшает рабочую длину l стержня 1 до какой-тo другой величины l1, что вызывает возрастание крутильной жесткости стержня 1, а следовательно, и способствует демпфированию указанной нагрузки. Более того, диаметр стержня 1 на участке l1 также становится меньше, чем на участке l, за счет того, что стержень 1 выполнен конусным. Это подтверждает и известная зависимость

K ϕ = G J ρ l d 2 ,

где в знаменателе l - длина рабочей длины стержня 1 торсиона, а d - его диаметр.

Анализируя эту зависимость видно, что крутильная жесткость стержня 1 существенно возрастает не только с уменьшением его рабочей длины с l до l1, но и уменьшением его диаметра с d до d1. После исчезновения динамической нагрузки РД стержень 1 торсиона, под действием упругих сил, созданных последней, возвращается в исходное положение такое, как это показано на фиг.1. Далее описанный процесс может повторяться неоднократно.

Технико-экономическое преимущество предложенного технического решения в сравнении с известными очевидно, так как оно позволяет более эффективно осуществлять демпфирование динамических нагрузок, возникающих в процессе движения транспортного средства, что и повышает плавность хода экипажей.

Торсион транспортного средства, содержащий упругий стержень, один конец которого жестко с помощью шлицев закреплен в неподвижной опоре рамы, а другой подвижно в подшипниковой опоре рамы, и рычаг, взаимосвязанный с кузовом, отличающийся тем, что стержень торсиона выполнен конусным и со стороны подшипниковой опоры снабжен осевым каналом, имеющим шлицы, взаимодействующие с ответными шлицами, расположенными на дополнительном стержне круглого сечения, причем упомянутый дополнительный стержень с помощью двуплечего рычага с вилкой связан с кузовом транспортного средства.