Система для обработки изделий

Иллюстрации

Показать всеСистема предназначена для конфигурирования потока изделий, в частности банок и бутылок, для их дальнейшей упаковки в тару. Система содержит первый транспортер (90) для переноса изделий (В) от входа и второй транспортер (88), расположенный под нелинейным углом к первому транспортеру, для переноса изделий на выход. Система содержит механизм (30) для переноса изделий с первого транспортера (90) на второй транспортер (88). Механизм содержит элементы (38а-38е) для захвата и освобождения изделий. Элементы выполнены с возможностью перемещения между первым положением и вторым положением независимо друг от друга. При переносе на второй транспортер изделия располагаются соседними упорядоченными рядами (124а-124f), при этом количество соседних упорядоченных рядов изделий, транспортируемых вторым транспортером, больше, чем количество соседних рядов (100, 102) изделий, транспортируемых первым транспортером (90). Обеспечивается гибкое управление конфигурацией потока изделий. 6 н. и 11 з.п. ф-лы, 21 ил.

Реферат

Область техники, к которой относится изобретения

Настоящее изобретение относится к области упаковки изделия и обработки изделия. Более конкретно, но не исключительно, настоящее изобретение относится к устройству и способу упорядочивания, группирования и выравнивания изделий.

Предпосылки создания изобретения

В области упаковки имеется потребность в создании переналаживаемых машин и узлов, способных упаковывать различные типы первичных изделий, таких как банки и бутылки, во вторичную упаковку (коробки), содержащие или удерживающие вместе набор изделий в групповой таре. Такая групповая тара подается на последующие узлы для сборки нескольких единиц групповой тары или коробок в третичную упаковку.

Для экономически выгодной и эффективной упаковки необходимо достичь наивысшей производительности при упаковке первичных изделий и обеспечить, чтобы производительность линии первичной упаковки, например, линии по разливу продукта в бутылки, не ограничивалась скоростью работы линии вторичной упаковки. Кроме того, важными факторами, которые следует учитывать, являются линейные габариты и/или площадь упаковочной линии, типы изделий и типы коробок, которые можно использовать в упаковочной линии. Повысить производительность можно, увеличив скорость машин, однако это не всегда возможно, когда манипулирование коробками создает сложности, которые ограничивают скорость перемещения, и при более высоких скоростях перемещения часто требуется увеличивать линейные размеры упаковочной машины. Дополнительно, перемещение с высокой скоростью может привести к повышенному износу и поломкам деталей машины из-за трения и нагрева. Это, в свою очередь, приводит к простоям упаковочной машины и, потенциально, всей линии бутылочного розлива и к дорогостоящему ремонту машин.

Таким образом, было бы предпочтительно оптимизировать производительность машины другими способами, а не просто увеличивать скорость работы машины. Желательно также создать гибкие упаковочные и обрабатывающие узлы, способные принимать изделия с линии первичной обработки и манипулировать ими разными способами. Упаковка первичных изделий в группы во вторичной картонной таре известна. Типично, если необходимо получить вторичные изделия, сгруппированные в некоторую матрицу, например, 2×3, используют упаковочную машину, которая выполнена с возможностью упорядочивать такие изделия, группировать изделия и, затем, манипулировать вторичными упаковочными коробками, так, чтобы упаковать группу из шести изделий в такой матрице. Затем, если потребуется упаковывать такие изделия в группы по восемь единиц, скажем, матрицей 2×4, нужно будет использовать совершенно другую машину, или потребуется длительная остановка упаковочной машины для замены определенных ее деталей, чтобы можно было упорядочивать, группировать и упаковывать первичные изделия в другой конфигурации. Такой простой может вывести из работы всю производственную линию и прервать производство первичных изделий, например, на линии бутылочного розлива.

Многие известные машины способны осуществлять упаковку только в один тип коробок, и на заводах по бутылочному розливу приходится использовать множество машин для упаковки изделий в коробки разного типа. Каждая машина занимает существенную площадь и может быть дорогой в приобретении и в эксплуатации. Каждая из машин имеет отдельный механизм подачи изделий. Желательно иметь упаковочные машины, способные обрабатывать разнообразные изделия, используя коробки разных типоразмеров. Желательно также минимизировать линейные размеры упаковочных машин для сокращения занимаемой ими площади.

Настоящее изобретение направлено на получение различных преимуществ или усовершенствований в области упаковки и обработки изделий.

Раскрытие изобретения

Согласно первому аспекту настоящего изобретения предлагается система конфигурирования изделий, содержащая первый транспортер для переноса изделий от входа, и второй транспортер, расположенный под нелинейным углом к первому транспортеру, для переноса изделий на выход, при этом система обработки изделий содержит механизм для переноса изделий с первого транспортера на второй транспортер, при этом механизм выполнен и расположен с возможностью облегчать реорганизацию изделий, транспортируемых первым транспортером так, чтобы после переноса на второй транспортер изделия располагались смежными упорядоченными рядами, где количество смежных упорядоченных рядов изделий, транспортируемых вторым транспортером, превышало количество смежных рядов изделий, транспортируемых первым транспортером.

Предпочтительно, механизм для переноса изделий содержит множество элементов, каждый из которых выполнен и расположен с возможностью освобождаемого захвата изделий в конфигурированной группе для переноса сконфигурированных групп изделий из первого положения во второе положение, при этом каждый элемент выполнен с возможностью перемещения между первым и вторым положением независимо относительно других элементов так, что каждый элемент выполнен с возможностью перемещения с переменной угловой скоростью между первым и вторым положением.

Предпочтительно, механизм для переноса изделий выполнен с возможностью подъема изделий в группе, имеющей поперечное количество изделий и продольное количество изделий N×W, и с возможностью переноса этой группы и манипулирования этой группой на второй транспортер так, что количество изделий укладывается на второй транспортер в группе, имеющей поперечное количество изделий и продольное количество изделий W×N, где N и W являются целыми числами и где W больше, чем N. Еще более предпочтительно, N=2 и W=6.

Предпочтительно, после этого механизма для переноса изделий расположен механизм перегруппировки, выполненный с возможностью подъема, поворота, перемещения и укладки одного или более из изделий, для перегруппировки тем самым изделий, в большее количество соседних упорядоченных рядов, транспортируемых вторым транспортером в исходящем потоке изделий, имеющем другую конфигурацию. Эта конфигурация отличается от начальной конфигурации изделий, заданной механизмом переноса изделий.

Согласно второму аспекту настоящего изобретения предлагается устройство или механизм переноса изделий, содержащий множество элементов, каждый из которых выполнен с возможностью захватывать и освобождать сконфигурированную группу для переноса сконфигурированных групп изделий из первого положения во второе положение, при этом каждый из элементов выполнен с возможностью перемещения между первым и вторым положением независимо от других элементов так, что каждый элемент выполнен с возможностью перемещения с переменной угловой скоростью между первым и вторым положением. Предпочтительно, множество элементов выполнено с возможностью вращения вокруг центральной оси устройства переноса.

Предпочтительно, устройство переноса или механизм для переноса изделий содержит множество элементов, каждый из которых выполнен с возможностью освобождаемого захвата сконфигурированной группы для переноса сконфигурированных групп изделий из первого положения во второе положение, в котором каждый элемент установлен на независимо управляемом рычаге для поворотного перемещения каждого элемента и в котором каждый рычаг соединен с собственным приводным средством так, что движение каждого рычага управляется независимо. Факультативно, приводное средство для каждого независимого рычага прикреплено к каждому независимому рычагу и перемещается с этим независимым рычагом.

Предпочтительно, каждый элемент для освобождаемого захвата изделий установлен на независимом рычаге посредством первого подвижного держателя, соединенного с первой направляющей, при этом первая направляющая выполнена с возможностью управлять положением первого подвижного держателя в первом измерении или плоскости относительно независимого рычага и, тем самым, управлять положением элемента в каждом из первого и второго положений, и между ними.

Факультативно, независимо управляемые приводные средства каждого рычага выполнены с возможностью перемещать элемент вдоль смежных рядов изделий, транспортируемых первым транспортером с той же скоростью, что и скорость первого транспортера, и выполнены с возможностью перемещать этот элемент вдоль смежных рядов второго транспортера с той же скоростью, что и скорость второго транспортера.

Предпочтительно, между согласованием скорости с первым транспортером и согласованием скорости со вторым транспортером управляемое приводное средство выполнено с возможностью приводить в движение элемент с соответствующей угловой скоростью так, что элемент приходит ко второму транспортеру выровненным с рядами этого второго транспортера и согласует скорость со скоростью второго транспортера.

Факультативно, каждый элемент содержит набор захватывающих инструментов, при этом каждый захватывающий элемент предназначен для удержания изделия с возможностью освобождения, и каждый захватывающий инструмент набора установлен на элементе так, что инструменты являются подвижными относительно друг друга для регулировки относительного интервала между изделиями, подобранными и установленными инструментальной головкой.

Факультативно, второй транспортер содержит серию подвижных поперечных делителей и механизм переноса устанавливает группу изделий по обе стороны от одного из подвижных поперечных делителей для создания выходной группы изделий, имеющей нечетное количество изделий в продольном направлении.

Согласно третьему аспекту настоящего изобретения предлагается механизм перегруппировки, выполненный с возможностью воздействовать на входной движущийся поток изделий, при этом механизм перегруппировки имеет один или более инструмент, выполненный с возможностью одновременного захвата одного или более изделия, и этот один или более инструмент выполнен подвижным относительно входного движущегося потока изделий так, что инструменты имеют возможность согласовать скорость со скоростью движущегося потока для захвата и подъема изделий в первом положении загрузки; кроме того, инструменты имеют возможность согласовать скорость со скоростью движущегося потока во втором положении разгрузки и имеют возможность менять скорость и/или положение перед или после движущихся изделий и/или поперечное положение относительно движущихся изделий так, что второе положение отстоит в продольном и/или поперечном направлении от первого положения, и тем самым механизм перегруппировки выполнен с возможностью перегруппировывать входной поток изделий в выходной поток изделий в разнесенных группах, имеющих конфигурацию, отличающуюся от входного потока изделий.

Согласно еще одному аспекту настоящего изобретения предлагается устройство, выполненное с возможностью упорядочивать поток изделий, при этом упорядочивающее устройство содержит последовательность равномерно расположенных кулачков, при этом каждый кулачок имеет переднюю и заднюю кромку, которые скошены относительно друг друга, и интервал между изделиями, упорядочиваемыми устройством, регулируется посредством изменения величины, на которую каждый скошенный кулачок вставляется в поток изделий.

Предпочтительно это устройство содержит бесконечный транспортер для удержания последовательности равномерно расположенных кулачков и бесконечный транспортер содержит рабочую ветвь для транспортировки изделий с постоянным шагом посредством равномерно расположенных кулачков, вставленных между соседними изделиями, и упомянутые передние и задние кромки имеют такую форму, чтобы ширина кулачка увеличивалась от конца кулачка, наиболее удаленного от бесконечного транспортера, к основанию кулачка, ближайшему к бесконечному транспортеру, при этом кулачки расположены так, что регулируя положение кулачков относительно потока упорядочиваемых изделий, можно задавать большее или меньшее расстояние между соседними изделиями и, тем самым, устройство выполнено с возможностью упорядочивать первый поток изделий, имеющий первую ширину и второй поток изделий, имеющий вторую, отличающуюся ширину, с одинаковым постоянным шагом.

Согласно еще одному аспекту настоящего изобретения, предлагается устройство для упорядочения потока изделий, содержащее средство для транспортировки потока изделий по первой траектории в первом направлении и бесконечный транспортер, содержащий кулачки для зацепления с изделиями в потоке, при этом кулачки содержат переднюю кромку и заднюю кромки, скошенные относительно друг друга, и в котором бесконечный транспортер выполнен с возможностью движения во втором направлении, поперечном первому направлению. Предпочтительно, бесконечный транспортер выполнен с возможностью поперечного движения доля приема потока изделий другого размера.

Согласно еще одному аспекту настоящего изобретения, предлагается способ обработки изделий, содержащий этапы, на которых:

(i) создают входной поток изделий, шириной N соседних изделий; выбирают группы изделий из входного потока, в конфигурации N изделий в ширину и W изделий в длину

(ii) последовательно поворачивают выбранные группы в конфигурацию W изделий в ширину и N изделий в длину; и

(iii) одновременно переносят повернутые выбранные группы на выход для создания выходного потока изделий, в котором изделия расположены соседними упорядоченными рядами и в котором количество W соседних упорядоченных рядов изделий в выходном потоке больше, чем количество N соседних изделий в выходном потоке.

Согласно еще одному аспекту настоящего изобретения предлагается система обработки изделий, содержащая первичный транспортер, выполненный с возможностью подавать изделия в потоке их выходного механизма первичного обрабатывающего устройства в одно или более вторичное обрабатывающее устройство, при этом каждое вторичное обрабатывающее устройство содержит средство для упорядочивания и конфигурирования изделий так, чтобы каждое вторичное обрабатывающее устройство создавало упорядоченный и конфигурированный поток изделий.

Краткое описание чертежей

Далее следует описание иллюстративных вариантов со ссылками на приложенные чертежи, где:

Фиг. 1 - схематическая иллюстрация системы обработки изделий согласно первому варианту настоящего изобретения;

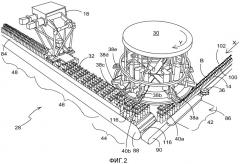

Фиг 2 - часть первого узла системы обработки изделий согласно фиг. 1.

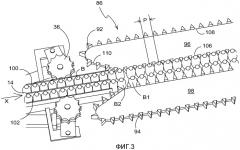

Фиг. 3 - схематический вид сверху части регулятора или упорядочивающего устройства для использования в первом узле согласно фиг. 2.

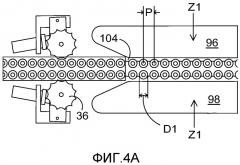

Фиг. 4А - первое рабочее положение регулятора согласно фиг. 3.

Фиг. 4В - второе рабочее положение регулятора согласно фиг. 3.

Фиг. 4С - схематическая диаграмма шага регулятора в первом положении согласно фиг. 4А и во втором положении согласно фиг. 4В.

Фиг. 5 - вид в перспективе роботизированного делителя.

Фиг. 6 - вид в перспективе независимого рычага роботизированного делителя согласно фиг. 5.

Фиг. 7 - вид в перспективе независимого рычага согласно фиг. 5 с инструментальными головками, соединенными с каждым из его концов, и круглая направляющая.

Фиг. 8 - схематический вид в перспективе рычага с двумя независимыми конусами с инструментальными головками, установленными на обоих его концах, движущегося по направляющему кулачку.

фиг. 9-12 - дополнительные виды роботизированного делителя.

Фиг. 13А - схематическая иллюстрация работы роботизированного делителя в первом режиме.

Фиг. 13В - схематическая иллюстрация работы роботизированного делителя во втором режиме.

Фиг. 13С - схематическая иллюстрация работы роботизированного делителя в третьем режиме.

Фиг. 14А - вид сверху в перспективе механизма перегруппировки в первом режиме работы.

Фиг. 14В - вид сверху в перспективе механизма перегруппировки во втором режиме работы.

Фиг. 14С - вид сверху в перспективе механизма перегруппировки в третьем режиме работы.

Фиг. 14D - вид сверху в перспективе механизма перегруппировки в четвертом режиме работы.

Для облегчения ссылок на признаки на чертежах ниже приведен перечень элементов и обозначающих их ссылочных позиций.

10 - система обработки изделий

12 - массовый транспортер

14 - поток изделий, шириной в две единицы изделий

16 - первое разветвление

18 - механизм перегруппировки

20 - второй механизм перегруппировки

22 - первая упаковочная машина

24 - вторая упаковочная машина

26 - фильтрующие направляющие

28 - первый узел

30 - роботизированный делитель

32 - второй поток изделий

34 - второй узел

36 - звездочка

38а-е - независимый рычаг

40а-е - подъемный инструмент

42 - загрузочный участок

44 - разгрузочный участок

46 - второй упорядочивающий участок

48 - секция перегруппировки

50 - приводное средство

52 - вертикальная кулачковая направляющая

52а - нижняя ориентирующая кулачковая направляющая

52b - верхняя ориентирующая кулачковая направляющая

54 - круглая направляющая

56 - ролик для движения по кулачковой направляющей, определяющей траекторию

58 - кулачковая направляющая, определяющая траекторию

60 - кулачковая направляющая для ориентирования инструмента

62 - шариковая обойма для перемещения по вертикальной кулачковой направляющей

64 - копиры круглой кулачковой направляющей

66 - модульная шестерня

68 - ступица

70 - вертикальная направляющая

72 - ось

74 - ролик для движения по вертикальной кулачковой направляющей

76 - шариковая обойма для перемещения кулачковой направляющей, определяющей траекторию

78 - суппорт для инструмента

80 - держатель

80а - первый копир ориентирования

80b - второй копир ориентирования

80с - третий копир ориентирования

80d - четвертый копир ориентирования

82 - зубчатый венец

84 - поток организованных и упорядоченных изделий

86 - регулятор

88 - второй транспортер

90 - первый входной транспортер

92 - кулачки первой цепи кулачков

94 - кулачки второй цепи кулачков

96 - стол первой цепи кулачков

98 - стол второй цепи кулачков

100 - первый ряд

102 - второй ряд

104 - кулачки

106 - рабочая ветвь

108 - возвратная ветвь

110 - ветвь перехвата

112 - вторая направляющая

114 - захватывающие инструменты

116 - делители рядов

118 - первый линейный участок кулачковой направляющей, определяющей траекторию

120 - второй линейный участок кулачковой направляющей, определяющей траекторию

118а - первый линейный участок верхней кулачковой направляющей, определяющей траекторию

120а - второй линейный участок верхней кулачковой направляющей, определяющей траекторию

118b - первый линейный участок нижней кулачковой направляющей, определяющей траекторию

120b - второй линейный участок нижней кулачковой направляющей, определяющей траекторию

122а-h - инструментальная головка механизма перегруппировки

124а - первый ряд

124b - второй ряд

124с - третий ряд

124d - четвертый ряд

124е - пятый ряд

124d - шестой ряд

126 - входящая группа

128а-d - перегруппированная группа

130а-d - рычаги

132 - контроллер

134 - платформа

136а - инструменты второго типа для механизма перегруппировки

138 - вращающийся рычаг

В - бутылки

О - направления выхода

y - направление вращения роботизированного делителя

Х - направление входа

Подробное описание иллюстративных вариантов

В основном по всему тексту нижеследующего описания приведены ссылки на чертежи. На фиг. 1 показана система 10 обработки изделий согласно первому варианту настоящего изобретения. Первичные изделия B, например, бутылки или банки, быстро и неравномерно выводятся из линии розлива или заполнения (не показана) и подаются на массовый транспортер 12. Фильтрующие направляющие 26 организуют входящую массу первичных изделий B в первый и второй ряд 100, 102, для создания входного потока 14 изделий B шириной в два изделия B. Изделия В во входном потоке 14 транспортируются в первом и втором ряду 100, 102 и шаг между следующими друг за другом изделиями неравномерен.

На фиг. 1 показано первое разветвление 16. На этом разветвлении на входной поток 14 изделий B воздействует первый узел 28. Регулятор 86 (не показан на фиг. 1, но полностью описан ниже со ссылками на фиг. 3-4В) используется для отделения пар изделий B от предыдущей и следующей пары изделий B и для управления шагом "Р" между парами изделий B, когда они транспортируются на первый узел 28. После упорядочения входного потока 14 изделий B, этот входной поток 14 обрабатывается роботизированным делителем 30, который захватывает группу изделий B из упорядоченного потока. Предпочтительно, с выходного конца упорядоченного потока последовательно поднимается двенадцать изделий в матрице 6×2, после чего эта группа поворачивается и устанавливается на второй транспортер 88. Этот процесс более подробно показан на фиг. 2 и описан ниже (со ссылками на фиг. 5-13С). В результате создается второй поток 32 изделий, шириной шесть изделий, в отличие от ширины входного потока 14, состоящего из двух рядов 100, 102. Этот второй поток 32 изделий B далее обрабатывается в первом узле механизмом 18 перегруппировки.

Вышеупомянутые механизмы более подробно показаны на фиг. 2, где приведен увеличенный вид части первого узла 28. На этом чертеже показано, что оригинальный входной поток 14 изделий B транспортируется на первый узел 28 в направлении Х. Регулятор 86, содержащий звездочку 36 (и другие компоненты, описанные ниже), упорядочивает входной поток 14 изделий B или, другими словами, создает одинаковый шаг Р (см. фиг. 3) между последовательными парами изделий B. Инструментальная головка 40а роботизированного делителя 30 воздействует на упорядоченный поток изделий на загрузочном участке 42 и одновременно поднимает двенадцать изделий B матрицей 2×6 изделий. Из каждого ряда 100, 102 отбирается по шесть изделий. Как показано на фиг. 2, роботизированный делитель 30 вращается в направлении Y. Когда роботизированный делитель 30 вращается, инструментальная головка 40а и поднятая группа изделий B перемещаются ко второму транспортеру 88 и ориентируется в нем. Предыдущая инструментальная головка 40b на фиг. 2 показана на разгрузочном участке 44. После разгрузки инструментальной головки 40b, непрерывное вращение роботизированного делителя 30 отводит эту инструментальную головку 40b от разгрузочного участка 44 для возврата на загрузочный участок 42, чтобы подобрать и переместить другую группу изделий B. В то же время следующая инструментальная головка 40а поворачивается так, чтобы выровняться по второму транспортеру 88. Такой последовательный подбор и перемещение сгруппированных изделий организованы так, что каждое отдельное изделие В упорядоченного входного потока на первом транспортере 90 переносится упорядоченно, предпочтительно, в отдельные физические ряды на второй транспортер 88, где создается упорядоченный второй поток 32 изделий B шириной в шесть рядов изделий B. Этот второй поток 32 изделий B, таким образом, имеет большую ширину, чем входной поток 14 изделий B, который имеет ширину только в два ряда 100, 102.

Система 10 обработки изделий содержит первый транспортер 90 для перемещения изделий B от входа, и второй транспортер 88, расположенный под нелинейным углом к первому транспортеру 90, для переноса изделий на выход. Система 10 обработки изделия также содержит механизм 30 для переноса изделий с первого транспортера 90 на второй транспортер 88. Этот механизм выполнен и расположен с возможностью перегруппировки изделий B, перемещаемых первым транспортером 90 так, чтобы при переносе на второй транспортер 88 изделия B располагались смежными упорядоченными рядами, и так, чтобы количество упорядоченных рядов изделий на втором транспортере было большим, чем количество смежных рядов изделий на первом транспортере 90. Механизм 30 переноса выполнен с возможностью подъема множества изделий B в группе, имеющей поперечное количество изделий и продольное количество изделий N×W, и с возможностью переноса этой группы и манипулирования ею на втором транспортере 88 так, чтобы изделия, помещаемые на второй транспортер 88, образовали группу, имеющую поперечное количество изделий и продольное количество изделий W×N, где N и W является целым числом, и где W больше, чем N. В показанном примере N=2, а W=6.

Механизм 18 перегруппировки (более подробно показанный на фиг. 2) выполнен с возможностью манипулировать вторым потоком 32 шириной в шесть рядов изделий, придавая этому потоку различные конфигурации (работа и конструкция иллюстративного механизма перегруппировки 18 и альтернативные варианты работы такого робота подробно описаны ниже со ссылками на фиг. 14А-14D). В показанном варианте системы 10 обработки изделий первый узел 28 снабжен механизмом 18 перегруппировки, который группирует изделия в матрицу 4×n (где n - целое число больше нуля). Этот процесс осуществляется на втором упорядочивающем участке 46. Поток 84 организованных и упорядоченных изделий в матрицах по 4×n изделий выводится из механизма 18 перегруппировки, или, другими словами, из второго упорядочивающего участка 46. Перегруппированные изделия показаны позицией 48, и упорядоченные изделия матрицами по 4×n изделий подаются на первую упаковочную машину 22 (не показана на фиг. 2). Первая упаковочная машина 22 (см. фиг. 1) налажена для приема заготовок (не показаны) для формирования вторичной упаковки или коробок (не показаны) для каждой матрицы 4×n изделий первичных изделий. Первая упаковочная машина 22 выполнена с возможностью переналадки для упаковки других конфигураций изделий. Первая упаковочная машина 22 является известной упаковочной машиной, например, производимой заявителем. В вариантах, где применяются упаковочные машины другого типа, использование перегруппирующего механизма может не потребоваться, либо механизм перегруппировки может быть интегральной частью упаковочной машины, и не поставляться как автономный узел.

Возвращаясь к фиг. 1, можно видеть, что поток 14 шириной в два изделия продолжает движение по системе 10 обработки изделий. В показанном варианте имеется второй узел 34, содержащий регулятор (не показан), роботизированный делитель (не показан), второй механизм 20 перегруппировки и вторую упаковочную машину 24. В других вариантах настоящего изобретения может быть установлено множество узлов, каждый из которых может обрабатывать поток 14 из двух рядов изделий. Количество 'N' узлов в других вариантах является целым числом больше нуля, вплоть до максимального количества требуемых узлов, которые можно разместить, учитывая практические аспекты (занимаемая площадь, пропускная способность и гибкость). Максимальное количество узлов также может ограничиваться производительностью линии первичной обработки (например, линии розлива). (В варианте, где каждый узел может обрабатывать треть изделий, выходящих из линии розлива, оптимальным количеством 'N' требуемых узлов будет три; четвертый узел будет избыточным). Второй узел 34 работает так же, как и первый узел 24 и далее не описывается.

Система 10 обработки изделий принимает массу изделий, расположенных в неупорядоченном потоке и выводимых из линии первичной обработки, и подает изделия B во множество 'N' (в данном примере N=2) узлов, в которых двухрядный входящий поток 14 изделий B упорядочивается и преобразуется во второй поток 32 изделий B, содержащий более, чем два ряда изделий B. Этот упорядоченный и более широкий поток 32 подвергается факультативной перегруппировке, и выходной перегруппированный поток 84 подается на следующее технологическое устройство. В этом варианте следующим технологическим устройством является вторичная упаковочная машина 22, 24, где сгруппированные изделия B упаковываются в групповую тару (не показана). Поскольку роботизированный делитель 30 является компактным и облегчает смену направления между входным потоком 14 и выходным потоком 84, а также перегруппировку количества рядов, можно достичь высокой производительности при обработке изделий, в то же время, сокращая линейный размер линии машин, или длину, или площадь, занимаемую линией машин. Экономия площади, повышение производительности и дополнительная гибкость системы 10 обработки изделий, способной упаковывать изделия B, выводимые из линии первичной обработки, во вторичную тару разного типа размеров и/или конфигураций (поскольку узел может выводит изделия B упорядоченными группами требуемой ширины), дают существенные преимущества в обработке и упаковке изделий.

Далее следует более подробное описание компонентов каждого узла со ссылками на фиг. 3-14D. Поскольку каждый узел имеет одинаковые компоненты, каждый компонент будет описан только один раз, при этом следует понимать, что каждый узел содержит регулятор 86, роботизированный делитель 30 и механизм 18, 20 перегруппировки. В альтернативном варианте системы 10 обработки изделий регулятор 86 расположен рядом с выходным концом массового транспортера 12, и входной поток 14, шириной в два ряда изделий B, является упорядоченным потоком. Таким образом, для всей системы 10 обработки изделий нужен только один регулятор 86, и каждый узел содержит роботизированный делитель 30 и механизм 18, 20 перегруппировки. Кроме того, механизм 18, 20 перегруппировки, показанный в каждом узле 28, 34, является факультативным, и в других вариантах один или более из узлов не снабжается механизмом 18, 20 перегруппировки.

Далее следует более подробное описание регулятора 86 со ссылками на фиг. 3 и 4В. Регулятор 86 содержит пару звездочек 36, расположенных по обе стороны от двух рядов 100, 102 входного потока 14 изделий B. Каждая звездочка 36 воздействует на изделия B в одном из рядов 100, 102 и инициирует первое упорядочение изделий. Механизмы звездочек хорошо известны и поэтому не требуют дальнейшего описания. Затем, изделия B, движущиеся рядами 100, 102, проходят между первым и вторым цепными столами 96, 98. На каждом цепном столе 96, 98 установлена бесконечная кулачковая цепь (или лента) 92, 94. Первая кулачковая цепь 92 установлена на первом цепном столе 96, и вторая кулачковая цепь 94 установлена на втором цепном столе 98. Каждая из кулачковых цепей 92, 94 содержит множество кулачков 104, расположенных с одинаковыми интервалами.

Каждый цепной стол 96, 98 имеет рабочую ветвь 106, проходящую параллельно линии изделий B входного потока 14, возвратную ветвь 108 и ветвь 110 перехвата. Ветвь 110 перехвата расположена под острым углом к входному потоку 14. Кулачки 104 имеют форму треугольника или по меньшей мере скошены, и первая сторона треугольного кулачка 104 является передней кромкой кулачка 104. Противоположная сторона треугольного кулачка 104 является задней кромкой кулачка 104. При прохождении по ветви 110 перехвата передняя кромка кулачка 104 и первой, и второй кулачковой цепи 92, 94, контактирует с задней боковой кромкой изделия B (см. фиг. 3). Предпочтительно первая и вторая кулачковые цепи приводятся в движение со скоростью, чуть превышающей скорость транспортера входного потока 14 и/или звездочки 36. Когда кулачок 104 каждой из кулачковых цепей 92, 94 контактирует с боковой поверхностью изделия B, изделие B транспортируется этим кулачком 104 со скоростью, превышающей ту, с которой изделие двигалось до этого. В результате переднее изделие В1, ускоряясь, отодвигается от заднего изделия B2. К концу ветви 110 перехвата и/или к началу рабочей ветви 106, кулачок 104 входит между передним изделием В1 и следующим за ним изделием В2. По мере того как последующие кулачки движутся по ветви 110 перехвата и последовательно разделяют изделия B каждого ряда 100, 102, создается упорядоченный поток шириной в два ряда изделий, который транспортируется на загрузочный участок первого узла 28. Постоянный и регулярный шаг "P" показан на фиг. 3. Скорость первой и второй кулачковых цепей 92, 94 регулируется компьютеризованным средством привода, например, серводвигателем или электродвигателем, как это известно специалистам в данной области техники. Управляющее средство для первой и второй кулачковой цепи 92, 94 может быть соединено с центральным управляющим устройством, отслеживающим скорость изделий, выводимых из начальной линии розлива (не показана), чтобы первая и вторая кулачковая цепи 92, 94 подходили к входящему потоку 14 изделий с соответствующей скоростью.

Пространственное положение треугольных (или скошенных) кулачков 104 на ветви 110 перехвата относительно первичных изделий B позволяет кулачкам 104 ускорять изделие В1 и затем выбирать по меньшей мере часть пространства, образовавшегося между ускоренным изделием B1 и последующим изделием В2. Пространство между соседними изделиями B1, B2 известно как шаг "Р" и может поддерживаться, даже когда обрабатываются изделия большего или меньшего диаметра. В показанном варианте фигурные кулачки 104 имеют треугольную форму, и описанную цель можно достичь с помощью любой скошенной формы, где ширина передней боковой кромки кулачка 104 относительно задней боковой кромки кулачка 104 относительно скошена, т.е. имеет увеличивающуюся ширину. На фиг. 4А и 4В показан способ сохранения шага "Р", независимо от диаметра входящих изделий B.

На фиг. 4А диаметр каждого входящего изделия B равен D1. Этот диаметр D1 меньше, чем диаметр изделия B, показанного на фиг. 3. Первый и второй цепные столы 96, 98 выполнены с возможностью перемещения и смещены ближе к входному потоку 14, как показано стрелками Z1. Таким способом треугольные (скошенные) кулачки 104 каждой из первой и второй кулачковых цепей 92, 94 глубже вставлены между соседними изделиями диаметром D1 так, что максимальное расстояние между соседними изделиями В определяет более широкий участок L1 кулачков 104. Как показано на фиг. 4А, шаг "Р" рассчитывается как Р=D1+L 1, где L 1- ширина треугольного кулачка 104 в самой широкой его части, расположенной между соседними изделиями В. Аналогично, и как показано на фиг. 4В, где обрабатываются изделия B большего диаметра D2, первый и второй цепные столы 96, 98 раздвинуты друг от друга в направлении Z2 так, что кулачки 104 вставлены между изделиями не так глубоко, и самая широкая часть L2 кулачка 104, расположенная между соседними изделиями B, меньше, чем L1 (т.е. L1>L2). Шаг Р в системе упорядочения по фиг. 4В рассчитывается как Р=D2+L 2, и разница в диаметре D1, D2 изделий B компенсируется разницей в степени, на которую треугольные кулачки 104 разделяют соседние изделия B1, В2.

Таким образом, регулятор 86 осуществляет быструю и эффективную регулировку в случае, когда первичная обрабатывающая линия выдает изделия B с диаметром, отличающимся от диаметра выводимых ранее изделий. Изделия B, таким образом, подаются на роботизированный делитель 30 в регулярных положениях, как и ранее, и не возникает никаких проблем, когда инструментальная головка 40а роботизированного делителя 30 на загрузочном участке опускается для захвата матрицы изделий B. Первый и второй цепной столы 96, 98 являются опорой или держателем для кулачков и могут иметь различную физическую форму. Первый и второй цепные столы 96, 98 выполнены подвижными с помощью известных средств, например, с помощью ходового винта между рабочими ветвями двух столов, с помощью которого эти рабочие ветви можно сдвигать или раздвигать относительно друг друга. Альтернативно, для регулировки расстояния между двумя столами можно использовать механизм типа домкрата. Какой бы физический механизм не использовался, предпочтительно применять электронное и, следовательно, компьютеризованное средство привода, чтобы перемещение столов 96, 98 осуществлялось автоматически и с высокой точностью.

Далее со ссылками на фиг. 5-13С описана конкретная конструкция иллюстративного варианта роботизированного делителя 30. На фиг. 5 приведен вид спереди в перспективе роботизированного делителя 30. Роботизированный делитель 30 содержит пять независимых рычагов 38а, 28b, 38c, 38d и 38e, каждый из которых имеет два конца и установлен на центральной ступице 68 на оси 72 (см. фиг. 6). Каждый независимый рычаг 38а-38е имеет два конца, и на каждом конце установлена инструментальная головка 40а-40j (см. фиг. 12). Каждый независимый рычаг 38а-38е снабжен собственным приводным средством 50. В этом варианте все независимые рычаги 38а-38е имеют одинаковое приводное средство, предпочтительно, бесщеточный электр