Основание ступени или платформы для тележек движущегося устройства, тележки и движущееся устройство

Иллюстрации

Показать всеОснование (17) ступени или платформы включает в себя заднюю поперечную балку (22) и переднюю поперечную балку (24), образующие плоскость (E3) для размещения проступи. Предусмотрены две внешние боковины (20.1, 20.2), причем боковина (20.1) расположена справа, а боковина (20.2) - слева, в основном перпендикулярно поперечным балкам (22, 24). Обе поперечные балки (22, 24) изготовлены из листа глубокой вытяжки и сварены, или склепаны, или свинчены, или склеены, или соединены посредством клинч-соединения с боковинами (20.1, 20.2) в несущую раму. Высота поперечных балок (22, 24) на их концах меньше высоты поперечных балок (22, 24) в середине, так что поперечные балки (22, 24) имеют выпуклую форму. Движущееся устройство содержит ступени или платформы, снабженные описанным выше основанием. Изобретения обеспечивают повышение надежности и плавности хода указанных ступеней или платформ и движущегося устройства. 4 н. и 19 з.п. ф-лы, 18 ил.

Реферат

Изобретение относится к основанию ступени или платформы для движущихся устройств в соответствии с ограничительной частью пункта 1 формулы, тележкам, т.е. ступеням или платформам с таким основанием и к движущимся устройствам с такими тележками.

Движущимися устройствами в смысле изобретения, которые можно назвать также транспортными устройствами, являются эскалаторы и траволаторы с множеством тележек, т.е. ступенями или платформами, соединенными в один бесконечный транспортер. Пассажиры стоят на проступях тележек или идут по тележкам в том же направлении движения, в котором движутся движущиеся устройства.

У эскалаторов тележки образуют ступени, а у траволаторов - платформы. Эскалаторы преодолевают с относительно большим углом наклона большие разности по высоте, такие как целые этажи. Напротив, траволаторы проходят горизонтально или слегка наискось, однако, как правило, с меньшими углами наклона, чем эскалаторы.

Обычно такие движущиеся устройства включают в себя приводные органы, выполненные в виде цепей ступеней или платформ. Ниже для простоты речь идет только о приводных органах. Они приводятся в действие для движения ступеней или платформ в направлении транспортировки и в соответствии с уровнем техники снабжены с равными промежутками так называемыми роликами ступеней или платформ (ходовые ролики, ролики цепей). Эти ходовые ролики движутся или катятся вдоль предусмотренных для них направляющих. В зоне концов движущихся устройств приводные органы движутся с ходовыми роликами вокруг огибных колес (например, звездочек), совершая, таким образом, смену направления. Вместо бегунков могут использоваться также элементы скольжения. Они или роликовые элементы (ходовые ролики) закреплены непосредственно на цепи ступени или платформы, служащей в качестве приводного органа, как это описано выше.

Дополнительно к цепям ступеней или платформ вместе с закрепленными на них элементами скольжения или роликовыми элементами на каждую ступень или платформу требуются два дополнительных ролика, которые называются бегунками и катятся вдоль отдельных направляющих.

Ступени или платформы до сих пор относительно сложны в изготовлении или литье, а также дороги, поскольку они сами по себе должны быть очень стабильными и крутильно-жесткими. Кроме того, они должны быть изготовлены очень точно, чтобы гарантировать надежный, плавный, без рывков ход. Важным элементом каждой ступени или платформы является ее основание, которое должно выполнять надежную несущую функцию. Основание должно быть очень стабильным, устойчивым, крутильно-жестким и легким, что приводит к высоким материальным затратам и расходам на обработку, а также на литье.

Уже делались различные предложения, такие как уменьшение массы основания ступеней или платформ.

В DE 2051802 A1 предложено изготавливать основание ступени из вспененного пластика. Он, правда, легкий, однако нестабильный и недолговечный.

В GB 2216825 основание платформы представляет собой раму из четырех металлических уголков, внутри которой расположены три уголковые планки. В ступенях предусмотрены только три уголковые планки вместе с двумя боковинами. Эти металлические уголки и уголковые планки толстые и, тем самым, тяжелые.

Также в JP 08-245152 A в качестве основания предусмотрены две поперечные балки в виде массивных металлических уголков, взаимодействующих с боковинами ступени.

DD 69443 касается ступени для эскалаторов, боковины которой соединены в виде одного целого с торцевой частью. При этом торцевая часть перекрыта подступенком. К этому отогнутому элементу прилегает настил, служащий держателем для проступи. В целом, здесь используется очень массивный лист.

Наконец, в JP 10-45365 описано основание, состоящее из массивных металлических уголков.

Особенно для менее затратного первого оборудования движущихся устройств существует пожелание замены ступеней и платформ более оптимальными деталями без ухудшения при этом плавности хода, ходовых свойств, стабильности, жесткости, надежности и устойчивости. Кроме того, должен быть упрощен и ускорен процесс изготовления. Также не должна быть увеличена масса, чтобы не ухудшить за счет этого ходовые свойства.

Задачей изобретения является создание менее затратного основания ступени или платформы для движущегося устройства описанного выше рода, которое, тем не менее, отвечало бы всем требованиям и обеспечивало бы надежный, плавный, без рывков ход, было бы невосприимчивым к повреждениям и гарантировало бы длительный срок службы или высокую долговечность, а, кроме того, применение материала или материальные затраты должно/должны быть минимальным/минимальными, а также создание менее затратного движущегося устройства описанного выше рода, которое обеспечивало бы надежный, плавный, без рывков ход, было бы невосприимчивым к повреждениям и гарантировало бы высокую долговечность или длительный срок службы.

Эта задача решается, согласно изобретению, посредством признаков пунктов 1 и 7 формулы изобретения соответственно.

Предложенное основание ступени (несущий каркас, несущая рама) или платформы расположено, в основном, под проступью, а в случае ступени - также за подступенком. Основание лестницы или платформы включает в себя переднюю и заднюю поперечные балки или задний поперечный мост, которые сообща образуют или определяют плоскость для размещения проступи. Проступь служит площадкой для ног пассажиров, перевозимых движущимся устройством. На основании ступени или платформы предусмотрены две внешние боковины, причем одна из боковин расположена справа, а другая - слева, в основном, перпендикулярно поперечным балкам. Может быть предусмотрен средний продольный подкос (центральная балка, центральный подкос, работающий на растяжение подкос), который проходит, в основном, параллельно боковинам ступени или платформы и перпендикулярно обеим поперечным балкам. Продольный подкос соединяет обе поперечные балки. Последние изготовлены из листа глубокой вытяжки и сварены или склепаны или свинчены или соединены посредством клинч-соединения или склеены с боковинами ступени или платформы в несущую раму. Согласно изобретению, высота поперечных балок на концах меньше высоты в середине, так что поперечные балки имеют выпуклую форму. Согласно изобретению, высота поперечных балок в середине, по меньшей мере, в 1,5 раза и максимум вдвое больше их высоты на концах, так что в поперечных балках при нагрузке возникает равномерная характеристика напряжений.

Таким образом, механическая стабильность в середине, где она требуется больше всего, самая высокая, а по краям, где требуется меньше механической стабильности, за счет меньшей высоты уменьшается масса. Благодаря этому даже с относительно тонким листом глубокой вытяжки можно достичь стабильности, которая близка к стабильности известных толстых и тяжелых листовых уголков, хотя масса существенно меньше.

Предпочтительные варианты предложенного основания и движущегося устройства приведены в зависимых пунктах формулы.

Изобретение подробно описано ниже на примерах его осуществления со ссылкой на чертежи, на которых изображают:

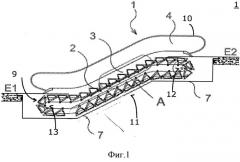

- фиг.1: движущееся устройство в виде эскалатора на виде сбоку частично в разрезе;

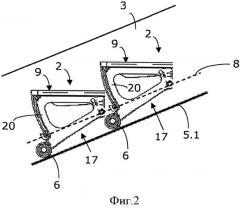

- фиг.2: фрагмент А движущегося устройства из фиг.1 в увеличенном виде;

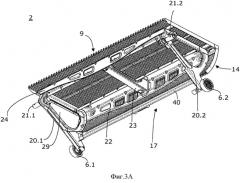

- фиг.3A: перспективный вид снизу ступени в сборе с основанием;

- фиг.3B: перспективный вид наискось сзади ступени в сборе с основанием;

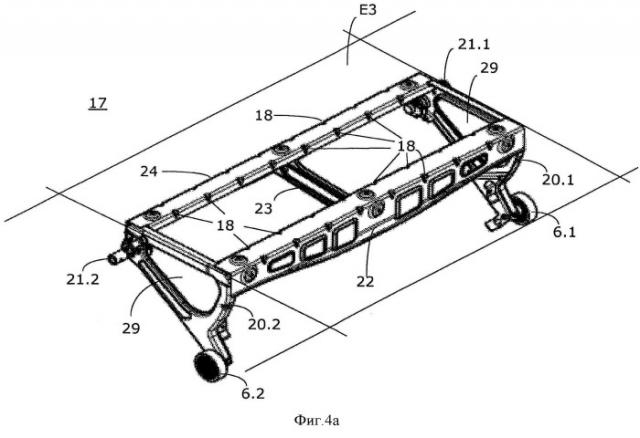

- фиг.4A: перспективный вид наискось сзади вверху основания ступени;

- фиг.4B: вид сверху основания ступени или платформы;

- фиг.4С: разрез посередине основания ступени;

- фиг.4D: вид сзади основания ступени;

- фиг.5A: перспективный вид изготовленной из листа глубокой вытяжки передней поперечной балки основания ступени;

- фиг.5B: перспективный вид изготовленной из листа глубокой вытяжки задней поперечной балки или поперечного моста основания ступени;

- фиг.5C: перспективный вид изготовленной из листа глубокой вытяжки средней продольной балки основания ступени;

- фиг.6A: перспективный вид изнутри боковины ступени;

- фиг.6B: перспективный вид снаружи боковины ступени;

- фиг.6C: перспективный вид изнутри листа глубокой вытяжки боковины ступени после приваривания ее элементов;

- фиг.6D: увеличенный перспективный вид изнутри листа глубокой вытяжки боковины ступени;

- фиг.7A: перспективный вид изнутри изготовленного глубокой вытяжкой подступенка ступени после приваривания или вклеивания или вставки крепежных элементов;

- фиг.7B: перспективный вид снизу изготовленной глубокой вытяжкой проступи ступени или платформы после приваривания или вклеивания или вставки крепежных элементов;

- фиг.8A: первые быстродействующие крепежные элементы, которые могут найти применение;

- фиг.8B: вторые быстродействующие крепежные элементы, которые могут найти применение;

- фиг.8C: захватное кольцо, которое может найти применение;

- фиг.8D: зажимная шайба, которая может найти применение;

- фиг.9: расчеты напряжений в основании ступени под различными нагрузками на нее;

- фиг.10: перспективный вид сверху платформы в сборе с основанием;

- фиг.11: то же в перспективном виде снизу;

- фиг.12: перспективный вид наискось сверху основания платформы;

- фиг.13: то же на виде сбоку;

- фиг.14: то же на виде сверху;

- фиг.15: то же на виде с торца;

- фиг.16: перспективный вид крышки;

- фиг.17: перспективный вид изнутри боковины платформы;

- фиг.18: то же в перспективном виде снаружи.

Изображенное на фиг.1 движущееся устройство 1 представляет собой эскалатор, соединяющий нижнюю плоскость E1 с верхней плоскостью E2. Устройство 1 содержит боковые балюстрады 4, цокольные листы 3 и бесконечный транспортер с приводными органами. Для приведения в движение ступеней 2 в качестве приводных органов обычно используются две проходящие параллельно друг другу транспортные цепи или цепи 15 тележек с цепными роликами 16 (фиг.3B).

Кроме того, предусмотрен бесконечный поручень 10. Он движется синхронно с приводными органами или ветвями цепей и ступенями 2 или платформами. Поз. 7 обозначена несущая конструкция устройства 1.

Бесконечный транспортер включает в себя, в основном, множество тележек (ступеней 2) и оба расположенных с боков приводных органа или цепей 15, между которыми расположены и с которыми механически соединены ступени 2. Кроме того, бесконечный транспортер включает в себя привод (не показан), а также верхний 12 и нижний 13 повороты, находящиеся соответственно в верхней и нижней концевых зонах устройства. Ступени 2 имеют проступи 9 (площадки для ног).

Как показано на фиг.1, ступени 2 движутся от нижнего поворота 13, находящегося в зоне верхней плоскости E1, наискось вверх к верхнему повороту 12, находящемуся в зоне верхней плоскости E2. Этот участок, ведущий от нижнего поворота 13 к верхнему повороту 12, называется ниже также участком перевозки или участком прямого хода устройства, поскольку на этом участке проступи 9 ступеней 2 направлены вверх и, тем самым, могут принимать и перевозить пассажиров. Возврат ступеней 2 от верхнего поворота 12 к нижнему повороту 13 происходит на возвратном участке, который называется здесь также участком 11 обратного хода. Он находится под упомянутым участком прямого хода. Во время возврата, т.е. на участке 11 обратного хода, ступени 2 с проступями 9 «свисают» вниз.

Согласно первому варианту осуществления изобретения, более подробно изображенному на фиг.2 и 3A, используются ступени 2, которые вместо обычного основания содержат основание 17 из изготовленных глубокой вытяжкой элементов. Примеры соответствующего основания 17 изображены на фиг.3A-7B.

Основание 17 ступени содержит, в том числе, две боковины 20 с закрепленными на них ходовыми роликами 6 (называемыми также бегунками). Эти бегунки 6 механически соединены с соответствующими боковинами 20 и выполнены так, что они на участке прямого хода движутся или катятся вдоль первой направляющей 5.1, когда бесконечный транспортер устройства 1 находится в движении, как это показано на фиг.2. В данной связи первые направляющие 5.1 называются также направляющими прямого хода, чтобы подчеркнуть их функцию. Прохождение или положение цепи 15 с находящимися на ней роликами 16 (на фиг.2 не показаны) обозначено на фиг.2 только линией 8. Подробности расположения цепи 15 и находящихся на ней роликов 16 показаны на фиг.3 В. Здесь особенно хорошо видны проступь 9 и подступенок 14.

Другие подробности изобретения описаны в связи с нижеследующими фигурами. На фиг.4A изображен перспективный вид основания в сборе или основания 17 ступени вместе с обеими боковинами 20.1, 20.2. Если смотреть в направлении движения, когда ступени движутся от плоскости E1 к плоскости E2, боковина 20.1 расположена справа, а боковина 20.2 - слева от проступи 9. Каждая боковина 20.1, 20.2 содержит бегунок 6.1, 6.2 и ось цепи или ось 21.1, 21.2 цепного валика. В боковине 20.1, 20.2 выполнена, по меньшей мере, одна центральная выемка 29, т.е. проем. Кроме того, каждая боковина 20.1, 20.2 имеет листовой бортик 26 (листовой поясок, листовая стенка, листовой край) (см., например, фиг.6A-6D), образованный при глубокой вытяжке. Этот листовой бортик 26 проходит, в основном, перпендикулярно поверхности боковины 20.1, 20.2. Листовой бортик 26 необязательно должен огибать всю боковину 20.1, 20.2. Он может быть предусмотрен также лишь частично или на отдельных участках. Огибающий листовой бортик 26 хорошо виден на фиг.6B, 6D.

На фиг.4A видны другие подробности основания 17 ступени 2. Оно включает в себя помимо упомянутых боковин 20.1, 20.2, например, также переднюю поперечную балку 24, заднюю поперечную балку 22 и среднюю продольную балку 23 (среднюю балку или центральную балку). Также эти балки 22, 23, 24 могут быть изготовлены, согласно изобретению, из листа глубокой вытяжкой. Балки и боковины образуют сообща основание ступени или так называемый несущий каркас или несущую раму.

На основании 17 закреплены проступь 9 и подступенок 14. Одна возможность закрепления этих элементов 9, 14 показана на фиг.7A, 7B.

Балки 22, 23, 24 и боковины 20.1, 20.2 между собой сварены или склепаны или свинчены или склеены или соединены посредством клинч-соединения. Для соединения этих элементов между собой применяется точечная или рельефная сварка. Здесь проявляется другое преимущество изобретения. Поскольку боковины 20.1, 20.2 изготовлены из листа или стального листа или нержавеющего листа или цинкового листа или медного листа, они могут быть без проблем склепаны или свинчены или склеены или соединены посредством клинч-соединения с другими листовыми элементами (например, балками 22, 23, 24). При точечной или рельефной сварке возможно также применение листов, подвергнутых горячему или электролитическому цинкованию, поскольку сварка не повреждает поверхностную защиту от коррозии. Напротив, сварка или литье или литье под давлением алюминиевых элементов является дорогой, сложной и отнимает много времени. Соединение элементов основания ступени винтами, как это частично делается, очень сложное и не обеспечивает желаемую длительную стабильность или устойчивость или жесткость на кручение.

На фиг.4B изображен вид сверху на основание 17. Балки 22,24 образуют плоскость E3 (см. также фиг.4A). На фиг.4B плоскость E3 лежит в плоскости чертежа. Обе балки 22, 24 проходят в этой плоскости E3 параллельно друг другу. Посередине между обеими балками 22, 24 вварена или приклепана или привинчена или приклеена или соединена посредством клинч-соединения средняя продольная балка 23 (средняя балка или центральная балка) в качестве работающего на растяжение подкоса. На фиг.4B хорошо видно, что балки 22, 24 снабжены рядом разгрузочных надрезов 18, чтобы уменьшить концентрацию напряжений в них при динамической нагрузке. Эти разгрузочные надрезы 18 выполнены в зоне продольного изгиба балок 22, 24.

Далее предусмотрены так называемые крепежные участки 19. На них в листе или стальном листе или нержавеющем листе или цинковом листе или медном листе балок 22, 24 выполнены острова или башни, которые слегка возвышаются над окружающим листовым материалом. Посередине на этих крепежных участках 19 выполнено по одному отверстию для вставки крепежного или вставного стержня 37 (см. также фиг.7A, 7B). С помощью крепежных или вставных стержней 37 проступь 9 крепится на балках 22, 24, а подступенок 14 - на задней поперечной балке 11 и консоли 40 (см. фиг.3B).

На фиг.4C изображен разрез по линии А-А из фиг.4B. Здесь видны внутренняя сторона боковины 20.2 и одна сторона средней продольной балки 23 ((средняя балка или центральная балка). Последняя образует «С-образный профиль», отверстие которого направлено вверх. Это означает, что собственно продольная балка немного смещена вниз относительно плоскости E3.

На фиг.4D изображен вид спереди основания 17. Здесь видны боковины 20.1, 20.2, перпендикулярные поперечным балкам 22, 24 и соответственно плоскости E3. На фиг.4D видны три крепежных участка 19. На них крепится подступенок 14. Своим нижним краем подступенок 14 крепится на консоли 40. Она проходит между обеими боковинами 20.1, 20.2 и удерживается там крепежными пластинами или уголками 40.1, 40.2.

Иначе, нежели в прежних основаниях ступеней, согласно изобретению, используются элементы (например, балки 22, 23, 24 и боковины 20.1, 20.2) форма и толщина которых отвечают соответствующим механическим нагрузкам. До сих пор, например, поперечные балки 22, 24, отчасти называемые также поперечными мостами, имели простой профиль постоянного сечения по всей длине, т.е. по ширине ступени. Согласно изобретению, поперечные балки 22, 24 точно отвечают возникающим нагрузкам, благодаря чему в высокой степени экономится материал.

На фиг.5A, 5B видно, например, что обе поперечные балки 22, 24 имеют высоту, возрастающую к середине. На обоих же концах высота заметно меньше. У балки 24, например, высота H2 с одной стороны заметно меньше высоты H3 в середине (см. фиг.4D), причем H3 может быть почти вдвое больше H2. Другими словами, балки 22, 24 имеют выпуклую вниз форму. За счет такой формы учитывается тот факт, что механические нагрузки в середине ступени 2 или платформы наибольшие. Кроме того, такая выпуклая форма обеспечивает постоянный силовой поток, а напряжения могут восприниматься равномерно или постоянно. Кроме того, балки 22, 24 выполняются в виде «балок одинаковой прочности». Следовательно, возникают постоянная характеристика напряжений и постоянное или равномерное напряжение в балках 22, 24.

Достигаемые благодаря изобретению положительные преимущества были математически подтверждены посредством имитаций метода конечных элементов на компьютере.

На фиг.9 изображены вычисленные посредством имитаций метода конечных элементов напряжения, возникающие в задней поперечной балке 22, когда эскалаторная ступень 2 подвергается нагрузкам 0,5, 1,2, 2,5 и 3 кН (показаны сверху вниз).

Значения напряжений показаны на фиг.9 разной штриховкой, значение которой указано справа внизу.

Из фиг.9 видно, что напряжения при каждой нагрузке на ступень 2 достигают своих максимальных значений в направленной вниз выпуклости задней поперечной балки 22.

В этой зоне напряжения никогда не превышают значения 740 Н/мм2, даже если ступень испытывает нагрузку 3 кН (фиг.9 внизу). Это значение лежит ниже предела прочности стали. Таким образом, ступень отвечает нормам безопасности, несмотря на тонину используемого листа.

Если смотреть со стороны, т.е. в сечении, то обе балки 22, 24 имеют, в основном, L-образную форму, причем одна полка L-образного профиля лежит в плоскости E3, а другая - в перпендикулярной ей плоскости.

Особенно предпочтительны балки 22, 24, имеющие асимметричную U-образную форму, причем одна боковая полка U-образного профиля существенно короче другой, более длинной полки, имеющей описанную выпуклую форму.

За счет глубокой вытяжки можно без проблем получать как L-, так и U-образные профили. При глубокой вытяжке из плоского сечения листа (например, листа с рулона) получают полое тело или тело или балку или полую балку или мост максимально одинаковой толщины.

Преимущественно передняя поперечная балка 24 меньше задней поперечной балки 22, поскольку последняя расположена в зоне кромки ступени (кромка между проступью 9 и подступенком 14) и подвергается там сильным нагрузкам, т.е. более сильным нагрузкам, чем передняя поперечная балка 24. В том числе, длина L1 меньше длины L2 (см. фиг.4B), причем длина измеряется в направлении движения. Для оптимизации массы или эффективности применения материала передняя поперечная балка 24 выполнена меньше задней поперечной балки 22. За счет этого достигаются экономия материала и минимальная масса. Следовательно, оптимизированный в отношении массы и напряжений расчет поперечных балок 22, 24 или основания делается и достигается наилучшим образом.

На фиг.5C изображена средняя продольная балка 23 (средняя балка или центральная балка или работающий на растяжение подкос или центральный подкос). Продольная балка 23 имеет форму плоского С-образного профиля, причем обе боковые полки могут быть одинаковой длины или одинаковой высоты. Если смотреть в сечении, т.е. в плоскости разреза В-В, проходящей параллельно одной из поперечных балок 22, 24, то продольная балка 23 имеет симметричный U-образный профиль. Боковые полки 23.3, 23.4 U-образного профиля имеют в зависимости от положения плоскости разреза разную длину или высоту и оптимизированы по массе. В обеих концевых зонах продольной балки 23 предусмотрены преимущественно лапки 23.1, согнутые наружу или внутрь. Эти многочисленные разные лапки 23.1 позволяют без проблем приварить или приклепать или привинтить или приклеить или присоединить посредством клинч-соединения продольную балку 23 внутри к поперечным балкам 22, 24. Некоторые из этих лапок 23.1 снабжены на фиг.5C ссылочными позициями.

При составлении и сваривании или склепывании или свинчивании или склеивании или соединении посредством клинч-соединения основания 17 продольная балка 23 монтируется на положении, показанном на фиг.5C, а в перевернутом положении, причем тогда плоский участок 23.2 U-образного профиля, соединяющий обе боковые полки 23.3, 23.4, направлен от проступи ступени 2 или от ее площадки для ног.

На фиг.6A-6D видны другие детали или подробности левой боковины 20.2. Она «оснащена» всеми элементами и в показанном виде может быть встроена или вварена в основание 17. На фиг.6A-6D видно, что в проушину 32 ступени (называемую также проушиной для ролика или валика цепи) вставлена ось 21.2 валика цепи или ось ролика цепи. В проушину 32 может быть запрессована втулка подшипника скольжения (не показана) для размещения затем оси 21.2 валика цепи. Преимущественно ось 21.2 валика цепи или ось ролика цепи представляет собой вставную ось. Она может быть выполнена с калиброванным посадочным отверстием. Ось 21.2 валика цепи или ось ролика цепи служит в качестве поводка или связи для ступени или платформы на цепи или транспортной цепи 15 (см. фиг.3B).

Проушина 32 полностью образована листом глубокой вытяжки или стальным листом или нержавеющим листом или цинковым листом или медным листом, или она полностью окружена листом.

Кроме того, боковина 20.2 имеет проушину 30 для бегунка. Также в этом случае может быть запрессована втулка подшипника скольжения (см. фиг.6D) для размещения затем оси 25 бегунка (см. фиг.6А) или шейки ролика. Ось 25 бегунка или шейка ролика может быть фиксирована гайкой или вварена или фиксирована сварными швами. Преимущественно ось 25 бегунка или шейка ролика представляет собой вставную ось или вставную шейку. Ось 25 бегунка или шейка ролика служит осью для бегунка 6.2.

Преимущественно также проушина 30 для бегунка полностью образована листом глубокой вытяжки или полностью охвачена или окружена листом, как это видно, например, на фиг.6D.

В зоне проушины 30 для бегунка боковина 20.2 может быть усилена изнутри крышкой 27 или поддерживаться или закрываться ею. Эта крышка 27 (называемая также 1-й крышкой) может быть вварена в полость или полую деталь или полое ребро или лонжерон ступени (боковины), образующиеся в результате глубокой вытяжки. Аналогичная вторая крышка 34 может быть предусмотрена в зоне проушины 32 ступени (см. фиг.6A). Она может быть выполнена в виде дополнительного опорного гнезда.

На фиг.6C-6D изображены другие детали или подробности боковины 20.2. Как видно, лист глубокой вытяжки снабжен выемкой 29 или проемом. Эта выемка 29 выполняется преимущественно после глубокой вытяжки за счет резки или вырубки листа. Кроме того, можно предварительно вырубить проушины 30, 32, прежде чем они в результате глубокой вытяжки получат огибающий поясок 31 и 33 соответственно. Преимущественно проушины 30, 32 выполняются после глубокой вытяжки за счет резки или пробивки. Обработка после глубокой вытяжки имеет преимущество равномерной толщины пояска. Это значит, что проушины имеют или проушина имеет равномерное прилегание или опорное прилегание или опорную длину или опорную глубину или опорную ширину и равномерную толщину стенки, а также точную центричность. Огибающие пояски 31, 33 облегчают стабильный монтаж втулки или втулок скольжения для соответствующих осей 21.2, 21.1 или для шейки или для оси 25 бегунка.

Кроме того, боковине придается достаточная стабильность за счет выполнения дополнительных гофров 28. Также борт 26 придает тонкому листу глубокой вытяжки очень высокую или очень большую стабильность.

На фиг.7A на виде сзади изображена лишь половина подступенка 14. Он представляет собой преимущественно листовой элемент, которому нужная форма была придана за счет глубокой вытяжки или преимущественно двукратной глубокой вытяжки. Как это принято у эскалаторных ступеней 2 или платформ, поверхность подступенка 14 имеет желобки и ребра, различимые на фиг.7A сзади. На фиг.3B изображена передняя сторона подступенка 14 с желобками и ребрами. К обратной стороне подступенка 14 в данном примере привариваются или закрепляются на ней 1-й 35 и 2-й 38 крепежные шины. Преимущественно предусмотрены несколько сварных точек 36 и/или заклепок и/или винтов и/или клеевых точек и/или точек клинч-соединения для размещения крепежных шин 35, 38 на обратной стороне подступенка 14. На фиг.7A видны соответствующие сварные точки 36 или крепежные точки. На крепежных шинах 35, 38 или усиливающих листах или листах жесткости предусмотрены возвышенные крепежные участки, расположенные так, что они при монтаже располагаются над соответствующими крепежными участками 19 основания 17.

Как видно на фиг.7A, крепежные или вставные стержни 37 могут быть вставлены сзади в отверстия крепежных шин 35, 38. За счет приваривания или закрепления крепежных шин 35, 38 на обратной стороне подступенка 14 они защищены от выпадения. Если прижать подступенок 14 его обратной стороной к основанию 17, то крепежные или вставные стержни 37 войдут в отверстия, выполненные на крепежных участках 19 основания 17. При этом крепежные или вставные стержни 37 проникают через отверстия на крепежных участках 19 основания 17 настолько, что с обратной стороны (т.е. изнутри основания 17) на крепежные или вставные стержни 37 могут быть насажены или напрессованы быстродействующие крепежные элементы 37.1, 37.2 или другие зажимные шайбы или захватные кольца или крепежные элементы 41.

На фиг.7B на виде снизу изображена лишь половина проступи 9 или площадки для ног. Проступь 9 или площадка для ног представляет собой преимущественно листовой элемент, которому нужная форма была придана за счет глубокой вытяжки. Как это принято у эскалаторных ступеней 2 или платформ, поверхность проступи 9 имеет желобки и ребра, различимые на фиг.7B снизу. На фиг.3B изображена верхняя сторона проступи 9 с желобками и ребрами. К нижней стороне проступи 9 в данном примере привариваются или закрепляются на ней несколько крепежных шин 39. Преимущественно предусмотрены несколько сварных точек 36 и/или заклепок и/или винтов и/или клеевых точек и/или точек клинч-соединения для приваривания или приклепывания или привинчивания или приклеивания или клинч-соединения крепежных шин 39 или усиливающих листов или листов жесткости к обратной стороне проступи 9. На фиг.7B видны соответствующие сварные точки 36 или крепежные точки. На крепежных шинах 39 или усиливающих листах или листах жесткости предусмотрены возвышенные крепежные участки, расположенные так, что они при монтаже располагаются над соответствующими крепежными участками 19 основания 17.

Как видно на фиг.7B, аналогичные или те же крепежные или вставные стержни 37 могут быть вставлены в отверстия крепежных шин 39. За счет приваривания или закрепления крепежных шин 39 на нижней стороне проступи 9 они защищены от выпадения. Если прижать проступь 9 ее обратной стороной к основанию 17, то крепежные или вставные стержни 37 войдут в отверстия, выполненные на крепежных участках 19 основания 17. При этом крепежные или вставные стержни 37 проникают через отверстия на крепежных участках 19 основания 17 настолько, что с нижней стороны (т.е. изнутри основания 17) на крепежные или вставные стержни 37 могут быть насажены или напрессованы быстродействующие крепежные элементы 37.1, 37.2 или другие зажимные шайбы или захватные кольца или крепежные элементы 41.

На фиг.8A-8D изображены быстродействующие крепежные элементы 37.1, 37.2, которые могут применяться в соответствии с изобретением. Следует заметить, что они изображены на фиг.8A, 8B в упрощенном виде. Не указаны правильно размеры, и листы или стальные листы или нержавеющие листы или цинковые листы или медные листы не прилегают плашмя друг к другу в зоне соединения.

На фиг.8A, 8B изображен цапфообразный крепежный элемент в качестве крепежного или вставного стержня 37. Этот крепежный или вставной стержень 37 вставляется в отверстия в обеих соединяемых деталях (например, в 1-й крепежной шине 35 и в поперечной балке 22). На цапфу или крепежный или вставной стержень, выступающий из листа поперечной балки 22, на обратной стороне вставляется или напрессовывается быстродействующий крепежный элемент 37.1 или 37.2 (с круглым или изогнутым перекрытием или головкой или без перекрытия или колпачка или головки). За счет этого на поперечной балке 22 крепежная шина 35 крепится вместе с приваренным к нему или приклепанным или привинченным или приклеенным или присоединенным посредством клинч-соединения подступенком 14.

На фиг.8C, 8D изображены другие крепежные элементы или зажимные шайбы или захватные кольца 41, которые могут быть установлены или зажаты на лишенную канавки цапфу крепежного или вставного стержня 37, чтобы фиксировать крепежный стержень 37 и соответствующие листы 22, 35 глубокой вытяжки. На фиг.8C изображено металлическое захватное кольцо 41, а на фиг.8D изображена металлическая зажимная шайба 41.

Преимущественно для деталей основания 17 используется лист глубокой вытяжки Н380 или Н400, причем цифры 380 и 400 указывают предел текучести в Н/мм2. Особенно подходящими эти листы являются потому, что они имеют предел прочности при растяжении, по меньшей мере, 900 Н/мм2. Кроме того, особенно предпочтительно, если листы имеют предел прочности при растяжении, по меньшей мере, 1100 Н/мм2.

Используемый лист глубокой вытяжки имеет преимущественно толщину от 0,75 до 1,9 мм. Особенно предпочтительна толщина от 1,1 до 1,6 мм.

Если лист глубокой вытяжки выбирается в соответствии с приведенными данными, то боковины или ступень/ступени отвечают всем нагрузочным тестам по норме EN 115 «Правила безопасности при конструировании и монтаже эскалаторов и траволаторов», а также AN - Американский национальный стандарт - ASME A17.1-2004 «Safety code for elevators and escalators».

Преимущественно лист глубокой вытяжки имеет поверхностное покрытие. Особенно предпочтительны поверхностные покрытия, получаемые посредством лакирования погружением.

Особенно подходящим является катодное лакирование погружением (KTL).

Результатом KTL-обработки является очень равномерное покрытие листа глубокой вытяжки с равномерной толщиной слоя и хорошими поверхностными свойствами. После KTL-обработки лист глубокой вытяжки имеет равномерный сплошной лаковый слой. Особенно хорошие результаты достигаются в том случае, если KTL-обработка осуществляется после глубокой вытяжки листа.

KTL-обработка возможна также перед глубокой вытяжкой. Возможно также использование (предварительно) оцинкованных листов или нержавеющих листов или медных листов.

Как уже сказано, изобретение применимо не только в эскалаторах, но и в траволаторах. Это поясняется с помощью фиг.10-18. Многие детали платформы для траволатора имеют свой эквивалент у ступени для эскалатора; эти детали обозначены теми же ссылочными позициями, однако снабжены штрихом; так, проступь платформы обозначена поз.9', т.к. проступь ступени обозначена поз.9. В связи с совпадением со ступенью детали еще раз не поясняются.

Как видно, в частности, на фиг.11 и 12, существенное отличие между платформой 2' и ступенью 2 состоит в том, что у платформы 2' обе поперечные балки 22', 24' изготовлены глубокой вытяжкой из куска листа. Как это пояснялось в отношении ступени, имеется разделение посередине платформы, т.е. ее основание 17' образовано, в общей сложности, двумя кусками листа; каждая часть основания 17' содержит часть 22' поперечной балки и часть поперечной балки 24'.

Особенно благоприятным у платформы 2' является то, что ее основание 17' может быть выполнено симметричным в продольном и поперечном направлениях. Таким образом, обе части основания 17' можно формовать идентично. Разгрузочные надрезы 18' выполнены аналогично ступени.

На фиг.16-18 изображена конструкция боковин 20.2' платформы, соединяемых, например свариваемых, с ее основанием. Каждая боковина 20.2' имеет проушину 30' для бегунка и проушину 32', окруженные своим листовым пояском 31', 33', изготовленным глубокой вытяжкой. Для придания проушине 30' жесткости служит крышка 27' (см. фиг.16), имеющая отверстие 27'' для размещения оси бегунка. Крышка 27' крепится, например приваривается, на боковине 20.2' так, чтобы отверстие 27'' и проушина 32' были коаксиальными (см. фиг.11). Таким образом, ось бегунка опирается в двух аксиально удаленных друг от друга точках. Поскольку обе оси 21.1', 21.2' валиков цепей соединены между собой посредством оси 21.3' платформы, на проушины 32' не действуют крутящие усилия, так что в крышке нет необходимости.

Ось 21.3' платформы установлена в продольной балке 23'. Соединение с осями 21.1', 21.2' валиков цепей осуществляется посредством держателей 21.1'', 21.2''.

1. Основание (17) ступени или платформы движущегося устройства (1), включающее в себя заднюю поперечную балку (22) и переднюю поперечную балку (24), образующие плоскость (E3) для размещения проступи (9), а также две внешние боковины (20.1, 20.2), ступеней или платформ, причем боковина (20.1) расположена справа, а боковина (20.2) - слева, в основном, перпендикулярно поперечным балкам (22, 24), причем обе поперечные балки (22, 24) изготовлены из листа глубокой вытяжки и сварены, или склепаны, или свинчены, или склеены, или соединены посредством клинч-соединения с боковинами (20.1, 20.2) в несущую раму, отличающееся тем, что высота (H2) поперечных балок (22, 24) на их концах меньше высоты (H3) поперечных балок (22, 24) в середине, так что поперечные балки (22, 24) имеют выпуклую форму, при этом высота (H3) поперечных балок (22, 24) в середине, по меньшей мере, в 1,5 раза или максимум вдвое больше высоты (Н2) поперечных балок (22, 24) на их концах, так что в поперечных балках (22, 24) под нагрузкой возникает равномерная характеристика напряжений.

2. Основание по п.1, отличающееся тем, что обе поперечные балки (22, 24) соединены, по меньшей мере, одним продольным подкосом, или центральной балкой, или центральным подкосом, или работающим на растяжение подкосом (23), причем продольный подкос, или центральная балка, или центральный подкос, или работающий на растяжение подкос (23) изготовлен из листа глубокой вытяжки.

3. Основание по п.1 или 2, отличающееся тем, что передняя поперечная балка (24) и/или задняя поперечная балка (22) составлены из правой и левой секций или выполнены зеркально-симметрично.

4. Основание по п.3, отличающееся тем, что, по меньшей мере, одна поперечная балка (22, 24) и/или, по меньшей мере, одна боковина (20.1, 20.2) ступени или платформы состоит или состоят из листа глубокой вытяжки, преимущественно из тонкого стального листа с пределом текучести 380 Н/мм2 или 400 Н/мм2, и имеют трехмерный профиль.

5. Основание по п.4, отличающееся тем, что, по меньшей мере, в одной поперечной балке (22, 24) и/или, по меньшей мере, в одной боковине (20.1, 20.2) ст