Клеевая композиция, способ склеивания, ламинат и шина

Иллюстрации

Показать всеИзобретение относится к клеевой композиции для склеивания пленки и невулканизованного каучука и ее использованию. Клеевая композиция содержит полимерный компонент с температурой стеклования или/и температуру стеклования и точку плавления, обе, равные 40°С или ниже. Имеет главную цепь произвольной структуры, эпоксигруппы и сшиваемые серой центры. Полимер имеет среднечисленный молекулярный вес от 150000 до 2000000. Изобретение позволяет получить клеевую композицию, которая обеспечивает прочное склеивание пленки с невулканизованным каучуком, обладает гибкостью и прочностью при низких температурах. 4 н. и 4 з.п. ф-лы, 6 табл., 30 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение в основном относится к клеевой композиции, которая прочно приклеивает какую-либо пленку к невулканизованному каучуку, и к способу приклеивания такой пленки к невулканизованному каучуку с помощью указанной клеевой композиции. Настоящее изобретение относится также к ламинату, образуемому с использованием способа склеивания, и к шине, изготавливаемой с использованием этого ламината.

Уровень техники

Обычно внутренний облицовочный слой, образуемый с помощью ламинирования пленки из смолы и каучукового эластичного тела (примыкающей резины), известен как внутренний облицовочный слой для пневматических шин. При этом также известно, что пленки из смолы представляют собой пленки, изготавливаемые из термопластичной смолы и термопластичного эластомера. Однако такая пленка не обладает достаточной адгезией к примыкающей резине.

С другой стороны, известна технология приклеивания пленки к примыкающей резине путем нанесения или при соединении каким-либо иным образом клея к пленке. В настоящее время для приклеивания пленки к примыкающей резине используются доступные в продаже клеи, такие как METALOC R-46 (производитель Toyo Chemical laboratories) или Chemlok 6250 (производитель Lord Corp.). Однако такие продажные клеи могут негативно влиять на окружающую среду, так как они содержат свинец, галоген и т.д. Кроме того, если в клее в качестве полимерного компонента содержится хлорсульфированный полистирол (CSM), для получения повышенной клейкости необходимо добавлять какой-либо липкий каучуковый компонент, такой как натуральный каучук, бутилкаучук, бромированный бутилкаучук, хлорированный бутилкаучук, изопреновый, бутадиеновый каучук или стирол-бутадиеновый каучук. Такой каучуковый компонент может оказаться несовместимым с CSM из-за большой разницы в значениях параметров растворимости. Это может приводить к неадекватной сцепляемости между пленкой и примыкающей резиной.

Кроме того, если для приклеивания пленки к примыкающей резине используется немодифицированный эластомер на диеновой основе, немодифицированный эластомер на диеновой основе сшивается и приклеивается к примыкающей резине, но не реагирует с пленкой и не прилипает к ней. Соответственно, немодифицированный эластомер на диеновой основе сам по себе будет неадекватен для обеспечения достаточной адгезионной функции.

Далее, в качестве ламината (внутреннего облицовочного слоя), образуемого путем непосредственного образования связи между пленкой и примыкающей резиной, известен ламинат, который образуется за счет склеивания в результате вулканизации, пленка, в которой частично вулканизован каучук, диспергирована в содержащей нейлон матрице пленки к прилегающей резине, в которой диспергирован содержащий эпоксигруппы полимерный компонент (см. JP-A-2006-224854 патентный документ 1). Однако, поскольку эпокси-SBS и сополимер этилен/GМА/винилацетат имеют высокую температуру стеклования (Tg) и точку плавления (Тm), как это показано в примерах патентного документа 1, ламинат при его использовании в качестве компонента шины может растрескиваться в условиях зимнего вождения. Кроме того пленку, в которой диспергирован частично вулканизованный каучук, и примыкающую резину, в которой диспергирован имеющий эпоксигруппы полимерный компонент, необходимо приготовлять перед склеиванием. Это ограничивает возможность выбора материала в производстве ламината, делая при этом производство более трудоемким.

Раскрытие изобретения

Проблемы, которые должно решить изобретение

Таким образом, целью настоящего изобретения является создание клеевой композиции, которая может прочно приклеивать пленку к невулканизованному каучуку и которая является гибкой и редко растрескивается в условиях низких температур, например в зимнее время года; и способ приклеивания пленки к невулканизованному каучуку с помощью такой клеевой композиции. Наряду с этим еще одной целью настоящего изобретения является создание ламината, образуемого с использованием указанного способа приклеивания, и шины, изготавливаемой с использованием этого ламината.

Средства для решения проблемы

С целью достижения указанных выше целей авторы изобретения провели различного рода исследования, в результате которых были получены следующие данные: пленка и невулканизованный каучук прочно склеиваются между собой с легкостью, но без ограничения свободы в выборе материала, путем размещения между пленкой и невулканизованным каучуком клеевой композиции в виде клеящей массы или листа, которая обладает заданным свойством, имеет способные сшиваться серой центры и содержит имеющий эпоксигруппы полимерный компонент. Настоящее изобретение выполнено его авторами на основе указанных выше данных. Авторы изобретения также установили, что может быть получена клеевая композиция, обладающая гибкостью и редко растрескивающаяся даже в условиях низких температур при использовании полимера, который имеет температуру стеклования или как температуру стеклования, так и точку плавлении, обе, равные 40°С или ниже, и при этом главная цепь полимера имеет произвольную структуру. На основе этих данных авторами выполнено настоящее изобретение.

Иными словами, клеевая композиция настоящего изобретения содержит полимерный компонент, который имеет температуру стеклования или как температуру стеклования, так и температуру плавления, обе, равные 40°С или ниже, имеет главную цепь, обладающую произвольной структурой, имеет эпоксигруппы и имеет способные сшиваться серой центры. Кроме того, если полимерный компонент клеевой композиции настоящего изобретения имеет некоторую температуру стеклования и некоторую точку плавления, то как температура стеклования, так и точка плавления должны быть равными или ниже 40°С; либо же, если полимерный компонент не имеет точки плавления, то только температура стеклования должна быть равной или ниже 40°С. В соответствии с изобретением, выражение «произвольная структура» подразумевает нерегулярную структуру, т.е. структуру, образовавшуюся в результате статистической анионной полимеризации. Пример такого полимера, структура которого является произвольной, включает BR01 (производитель JSR) и т.п.

Кроме того, предпочтительно, чтобы клеевая композиция настоящего изобретения дополнительно содержала сшивающий агент или сшивающий агент вместе с ускорителем сшивки.

Кроме того, полимерный компонент клеевой композиции настоящего изобретения преимущественно содержит высокомолекулярный полимер, средневесовой молекулярный вес которого составляет от 150000 до 2000000.

Кроме того, полимерный компонент клеевой композиции настоящего изобретения преимущественно содержит низкомолекулярный полимер, средневесовой молекулярный вес которого составляет от 2000 до 100000.

Способ приклеивания пленки к невулканизованному каучуку согласно настоящему изобретению включает в себя: размещение клеевой композиции между пленкой и невулканизованным каучуком с последующей вулканизацией невулканизованного каучука с целью приклеивания пленки к невулканизованному каучуку.

В одном из предпочтительных примеров способа приклеивания пленки к невулканизованному каучуку настоящего изобретения пленка содержит любой компонент из сополимера на основе этилена-винилового спирта, полимера на уретановой основе, полимера на олефиновой основе или полимера на диеновой основе.

Наряду с этим в другом предпочтительном примере способа приклеивания пленки к невулканизованному каучуку настоящего изобретения на пленку или на невулканизованный каучук наносится клеящая масса, содержащая клеевую композицию, растворенную в подходящем растворителе, с целью размещения между пленкой и невулканизованным каучуком клеевой композиции.

В еще одном предпочтительном примере способа приклеивания пленки к невулканизованному каучуку настоящего изобретения клеевой композиции перед ее размещением между пленкой и невулканизованным каучуком придают форму листа.

Ламинат настоящего изобретения отличается тем, что он образуется с помощью описанного выше способа приклеивания пленки к невулканизованному каучуку.

Шина настоящего изобретения отличается тем, что ее изготавливают с использованием описанного выше ламината.

Эффект изобретения

Настоящее изобретение создает клеевую композицию, которая способна прочно приклеивать пленку к невулканизованному каучуку и которая является гибкой и редко растрескивается в условиях низких температур, например в зимнее время года; и способ приклеивания пленки к невулканизованному каучуку с помощью такой клеевой композиции. Настоящее изобретение предлагает ламинат, образуемый с использованием указанного способа приклеивания, и шину с использованием ламината.

Наилучший вариант осуществления изобретения

Клеевая композиция настоящего изобретения содержит: полимерный компонент, имеющий температуру стеклования 40°С или ниже (если он не имеет точки плавления) или как температуру стеклования, так и точку плавления равные 40°С или ниже (если он имеет точку плавления), имеет главную цепь с произвольной структурой, имеет эпоксигруппы и имеет способные сшиваться серой центры; и при необходимости сшивающий агент или сшивающий агент вместе с ускорителем сшивки. Когда обладающую указанными свойствами клеевую композицию помещают между пленкой и невулканизованным каучуком и когда невулканизованный каучук в невулканизованном ламинате, который включает в себя пленку, клеевую композицию и невулканизованный каучук, подвергают вулканизации, содержащиеся в полимерном компоненте эпоксигруппы, вступают в реакцию и связываются с функциональной группой на поверхности пленки, в процессе чего невулканизованный каучук и способные сшиваться серой центры в полимерном компоненте связываются между собой посредством серного мостика. В результате этого пленка оказывается прочно приклеенной к вулканизованному каучуку (такому как примыкающая резина) с помощью клеевой композиции. Кроме того, поскольку для клеевой композиции не требуется содержания в ней свинца или галогена, применение клеевой композиции не приведет к дополнительному загрязнению окружающей среды. Кроме того, применение клеевой композиции настоящего изобретения делает возможным прочное связывание между пленкой, имеющей на своей поверхности функциональную группу, и невулканизованным каучуком, способным к образованию поперечных серных связок (невулканизованной примыкающей резиной) без предварительного приготовления материала. Соответственным образом, в том случае, когда клеевая композиция настоящего изобретения используется для приклеивания пленки к невулканизованному каучуку, можно легко приклеивать пленку к невулканизованному каучуку и, таким образом, получать внутренний облицовочный слой и т.п. Это предоставляет большую свободу в выборе материала. В этом случае в качестве необязательного сшивающего агента, компаундируемого в клеевую композицию, можно использовать следующие: серу, оксид цинка, n,n'-дибензоилхинон-диоксим, алкилфенол-формальдегид, бромированный алкилфенол-формальдегид и т.д. При этом в качестве ускорителя сшивки можно использовать следующие: N-циклогексил-бензотиазолилсульфенамид, N,N'-дициклогексил-2-бензотиазолилсульфенамид, 1,3-дифенилгуанидин, ди-о-толилгуанидин, меркаптобензотиазол (МВТ), тетраметилтиурам-дисульфид (TMTD) и т.д.

Используемый для клеевой композиции настоящего изобретения полимерный компонент преимущественно модифицируется соединением, имеющим в качестве функциональной группы эпоксигруппы. Модифицирование полимерного компонента в клеевой композиции соединением, имеющим эпоксигруппы, вводит функциональную группу (эпоксигруппу), которая взаимодействует с гидроксильной группой в полимерном компоненте. Таким образом, если пленка имеет на своей поверхности гидроксильную группу, гидроксильная группа пленки взаимодействует с функциональной группой полимерного компонента. Это создает особенно благоприятную адгезию между пленкой и примыкающей резиной через клеевую композицию.

Предпочтительно, чтобы используемый для клеевой композиции настоящего изобретения полимерный компонент дополнительно содержал высокомолекулярный полимер, имеющий средневесовой молекулярный вес от 150000 до 2000000. Это обусловлено следующей причиной: если используемый для клеевой композиции полимерный компонент содержит высокомолекулярный полимер, повышается жесткость слоя клеевой композиции (клеевого слоя), содержащего такую клеевую композицию, в тот момент, когда пленка и невулканизованный каучук связываются между собой через клеевую композицию, что повышает долговечность слоя клеевой композиции. Предпочтительно также, чтобы используемый для клеевой композиции настоящего изобретения полимерный компонент содержал низкомолекулярный полимер, имеющий средневесовой молекулярный вес от 2000 до 100000. Это обусловлено следующей причиной: если используемый для клеевой композиции полимерный компонент содержит низкомолекулярный полимер, повышается липкость слоя клеевой композиции, содержащего такую клеевую композицию, в тот момент, когда пленка и невулканизованный каучук связываются между собой через клеевую композицию, что приведет, например, к улучшенной обрабатываемости в процессе производства шин. В то же время низкомолекулярный полимер, имеющий средневзвешенный молекулярный вес ниже 2000, может создать неадекватное спутывание полимера и тем самым уменьшить липкость (т.е. это может ухудшить обрабатываемости в процессе производства шин), в то время как низкомолекулярный полимер, имеющий средневзвешенный молекулярный вес выше 100000, может усилить спутывание полимера и тем самым ослабить адгезию. Для справки: средневзвешенный молекулярный вес может быть измерен с помощью какого-либо известного метода, например с помощью гельпроникающей хроматографии.

Клеевая композиция настоящего изобретения может компаундироваться не только с описанным выше полимерным компонентом, сшивающим агентом и ускорителем сшивки, но также и с другими компаундирующими агентами, выбираемыми соответственно из обычно используемых в резиновой промышленности, включая смолу, сажу, масло (такое как технологическое масло), антиоксидант, мягчитель, оксид цинка и стеариновую кислоту, не влияющие на цели изобретения. При этом в качестве компаундирующих агентов предпочтительно использование продуктов, которые имеются в продаже.

Способ приклеивания пленки к невулканизованному каучуку с использованием композиции настоящего изобретения включает в себя: размещение клеевой композиции настоящего изобретения между пленкой и невулканизованным каучуком с последующей вулканизацией невулканизованного каучука с целью приклеивания пленки к невулканизованному каучуку, в результате чего образуется ламинат. Более конкретно, согласно способу приклеивания настоящего изобретения, путем подачи тепла и/или давления на невулканизованный ламинат, который образуется при ламинировании пленки, клеевой композиции и невулканизованного каучука с последующей вулканизацией невулканизованного каучука, присутствующие в полимерном компоненте клеевой композиции эпоксигруппы связываются в результате реакции с функциональной группой на поверхности пленки, в то время как невулканизованный каучук и способные сшиваться серой центры в полимерном компоненте клеевой композиции связываются между собой через серный мостик. В результате пленка прочно приклеивается к невулканизованному каучуку посредством клеевой композиции. В этом случае могут применяться обычно применяемые условия вулканизации, включая (но не ограничиваясь ими) температуру 120°С или выше, преимущественно 125-200°С, более предпочтительно 130-180°С преимущественно при давлении от 0,2 до 50 МПа.

Наряду с этим, в способе приклеивания настоящего изобретения, если пленка включает смолу, то ее преимущественно облучают с помощью энергии с целью индуцирования поперечной сшивки в пленке перед тем, как клеевая композиция будет размещена между невулканизованным каучуком и пленкой. Если пленка не сшита с помощью энергии, то она окажется в такой степени деформированной, что однородность пленки невозможно будет поддерживать при последующем приклеивании (когда невулканизованный каучук невулканизованного ламината подвергают вулканизации для соединения пленки, клеевой композиции и невулканизованного каучука). Это может привести к неспособности ламината, получаемого путем приклеивания пленки к невулканизованному каучуку через клеевую композицию, выполнять требуемую функцию. В соответствии с изобретением, энергия включает в себя ионизирующее излучение, такое как ультрафиолетовые лучи, пучок электронов, рентгеновские лучи, альфа-лучи или гамма-лучи. Из них особенно предпочтителен пучок электронов. При этом если пленка сшивается с помощью пучка электронов, то пленка предпочтительно выполняется из смолы, принадлежащей к типу смолы, сшиваемой с помощью пучка электронов. Более конкретно, смола включает в себя, например, полимеры на олефиновой основе, на диеновой основе, на основе этилена-винилового спирта, на уретановой основе и на амидной основе. При облучении пучком электронов последний преимущественно излучается при 2,5-60 Мрад, более предпочтительно при 5-50 Мрад. При дозе пучка электронов ниже 2,5 Мрад сшивание затрудняется, в то время как при дозе выше 60 Мрад сшитая пленка проявляет повышенную тенденцию к разрушению.

В способе приклеивания пленки к невулканизованному каучуку с использованием клеевой композиции настоящего изобретения клеевая композиция может преимущественно размещаться между пленкой и невулканизованным каучуком путем:

(1) помещения невулканизованного каучука или пленки на стороне слоя клеевой композиции ламината, который включает в себя либо пленку/слой клеевой композиции, либо невулканизованный каучук/слой клеевой композиции, где каждый из слоев получают нанесением клеящей массы, содержащей клеевую композицию, растворенную в подходящем растворителе, на пленку или невулканизованный каучук и сушкой клеящей массы, соответственно (метод нанесения клеящей массы);

(2) помещения невулканизованного каучука на стороне слоя клеевой композиции (в форме листа) ламината пленка/слой клеевой композиции (в форме листа), причем ламинат получают нанесением раствора (типа клеящей массы), в котором растворена клеевая композиция, на антиадгезионную основу (типа полиэтилентерефталатной (PET) пленки), высушивания раствора до образования ламината, включающего PET пленку и слой клеевой композиции, и прижатия пленки к слою клеевой композиции с последующим отдиранием PET пленки (метод переноса);

(3) помещения невулканизованного каучука на стороне слоя клеевой композиции (в форме листа) ламината пленка/слой клеевой композиции (в форме листа), причем ламинат получают приданием с помощью листовального валка формы листа тестообразному каучуку, содержащему клеевую композицию, прижатия пленки к листу (метод листования) и т.д.

При использовании описанного выше метода нанесения клеящей массы в способе приклеивания пленки к невулканизованному каучуку с использованием клеевой композиции настоящего изобретения, клеевую композицию вначале растворяют в подходящем растворителе с целью получения клеящей массы. В соответствии с изобретением, «подходящий растворитель» означает растворитель, который обладает параметром растворимости Гильдебранда (d-параметром), равным 14-26 МПа1/2. Примеры подходящих растворителей могут, например, включать толуол (d=18,2), ксилол (d=18), н-гексан (d=14,9), циклогексан (d=16,8), хлороформ (d=19), метилэтилкетон и ТГФ. Каждый из этих растворителей может использоваться индивидуально или в комбинации с одним или более другими растворителями. Концентрация твердого содержимого в приготовленной клеящей массе подбирается соответствующим образом в соответствии со свойствами покрываемости и удобства обработки. Обычно концентрация твердого содержимого составляет 5-50 масс.%, преимущественно 10-30 масс.%.

При нанесении клеевой композиции с использованием метода переноса указанную выше клеящую массу вначале наносят на антиадгезионную основу. В соответствии с изобретением, в качестве материала антиадгезионной основы может быть использован любой материал, который обеспечивает антиадгезионность слоя клеевой композиции. Однако, с точки зрения легкости удаления, предпочтительна антиадгезионная полиэтилентерефталатная (PET) пленка или антиадгезионная бумага. В соответствии с изобретением, антиадгезионная полиэтилентерефталатная (РЕТ) пленка или антиадгезионная бумага означают РЕТ-пленку и бумажную основу, с помощью которых осуществляют антиадгезионную обработку. Более конкретно, это основа, которая образуется при нанесении антиадгезионных агентов, таких как антиадгезионные агенты на силиконовой основе, на основе фтора, на основе длинноцепочечных алкилов, на основе парафинов, или на олефиновой основе, с последующим ламинированием антиадгезионных слоев.

Далее, в методе переноса нанесенную на антиадгезионную основу клеящую массу высушивают до получения листа, содержащего слой клеевой композиции. В этом случае температуру, при которой происходит высушивание клеящей массы, выбирают соответствующим образом в зависимости от растворителя, используемого для приготовления клеящей массы. Обычно температура составляет примерно от 50 до 120°С, преимущественно 60-100°С. Слой клеевой композиции имеет толщину после нанесения/высушивания, равную преимущественно от 1 до 100 мкм, более предпочтительно 1-50 мкм. Слой клеевой композиции, имеющий толщину в указанных пределах, может обладать лучшей клейкостью. В методе переноса лист, содержащий слой клеевой композиции, переносится на пленку. В этом случае лист, содержащий слой клеевой композиции, приготовляют и переносят на пленку заранее. Это избавляет от необходимости работать с растворителем в процессе формования шин, в котором в качестве внутреннего облицовочного слоя должен использоваться ламинат, приготовленный способом приклеивания настоящего изобретения.

В клеевой композиции настоящего изобретения, включенный в клеевую композицию полимерный компонент имеет главную цепь, обладающую, например, произвольной структурой, полученной с помощью статистической анионной полимеризации. Полимерный компонент преимущественно не включает в себя какого-либо блока или сегмента, имеющего температуру стеклования (Tg) или точку плавления (Тm) и одновременно температуру стеклования выше 40°С. Например, если клеевая композиция содержит блок или сегмент стирола, она становится менее гибкой, поскольку стирол находится в стеклообразном состоянии и проявляет очень жесткое поведение в области комнатной температуры. Однако гибкость клеевой композиции может быть сохранена, если клеевая композиция обладает произвольной структурой вне зависимости от включения в нее стирола или чего-либо подобного. В этом случае содержание полимерного компонента в клеевой композиции составляет преимущественно от 1 до 99 масс.%. Кроме того, главная цепь полимерного компонента преимущественно содержит двойную связь (диеновое содержимое) в качестве сшиваемых серой центров. В соответствии с изобретением, примеры главной цепи включают в себя бутадиеновый скелет, изопреновый скелет, стирол-бутадиеновый скелет, стирол-изопреновый скелет или их частично гидрогенизированные продукты. При этом Tg и Тm могут измеряться, например, методом дифференциальной сканирующей калориметрии (ДСК).

Клеевая композиция настоящего изобретения позволяет образовывать ламинат, в котором пленка и невулканизованный каучук прочно склеены друг с другом. Такой ламинат можно без ограничения использовать, например, в качестве внутреннего облицовочного слоя для шин.

Пример

Далее настоящее изобретение описывается более конкретно с помощью примеров. Следует, однако, заметить, что настоящее изобретение не ограничивается этими примерами и в случае необходимости изобретение может быть подвергнуто различного рода модифицированию без выхода за рамки его объема.

Способ получения модифицированного сополимера этилен/виниловый спирт (EVOH)

2 масс. части сополимера этилен/виниловый спирт (содержание этилена 44 мол %, степень омыления 99,9%, скорость потока расплава при температурах ниже 190°С и загрузке 2160 г: 5,5 г/10 мин) и 8 масс. частей N-метил-2-пирролидона помещают в герметичный реакционный сосуд, нагревают 2 часа при 120°С при перемешивании, в результате чего сополимер этилен/виниловый спирт полностью растворяется. К полученной смеси добавляют 0,4 масс. части эпоксипропана (в качестве эпоксисоединения) и нагревают четыре часа при 160°С. После прекращения нагревания образовавшийся продукт осаждают в 100 масс. частях дистиллированной воды, затем N-метил-2-пирролидон и непрореагировавший эпоксипропан тщательно отмывают большим количеством дистиллированной воды и получают в результате модифицированный сополимер этилен/виниловый спирт.

Приготовление однослойной пленки

В сравнительных примерах 1-3 и примерах 1-24, 29, 30 с использованием двушнекового экструдера (производитель Toyo Seiki Seisaku-sho, Ltd.) была приготовлена пленка смолы, как указано в таблицах 3-6, соответственно, в следующих условиях экструдирования, позволяющих получать однослойную пленку, имеющую толщину 20 мкм:

Шнек с диаметром 20 мм, полный проход

Установка температуры цилиндра и головки:

С1/С2/С3/головка=200/200/200/200°С.

Приготовление трехслойной пленки

В примерах 26-28 с использованием полученного модифицированного сополимера EVOH и термопластичного полиуретана (TPU) (KURAMILON, производитель Kuraray Co., Ltd.) трехслойная пленка (слой термопластичного полиуретана/слой модифицированного EVOH/слой термопластичного полиуретана) была приготовлена с помощью двухтипового тресхслойного экструдера в условиях соэкструзионного формования, как описано ниже. Каждый слой модифицированного EVOH и слой TPU имеют толщину 20 мкм. В примере 25 трехслойную пленку приготовляют так же, как и в примерах 26-28, за исключением того, что вместо термопластичного полиуретана используется модифицированный полиэтилен (ADTEX, производитель Japan polyethylene Corporation).

Условия соэкструзионного формования были следующие:

Структура слоя:

термопластичный полиуретан/модифицированный EVOH/термопластичный полиуретан (толщина 20/20/20 мкм)

Температура экструзии каждой смолы:

С1/С2/С3/головка=170/170/200/200°С

Характеристики экструдера для каждой смолы:

термопластичный полиуретан:

экструдер Р25-18АС с диаметром 25 мкм

(производитель Osaka Seiki Kosaku K.K.).

Модифицированный EVOH:

экструдер (лабораторного типа) ME Model CO-EXT с диаметром 20 мкм

(производитель Toyo Seiki Seisaku-sho, Ltd.).

Характеристики плоскощелевой головки:

Ширина 500 мм, для двухтиповой трехслойной экструзии

(производитель PLABOR Co., Ltd.).

Температура охлаждающего барабана: 50°С.

Скорость вытяжки: 4 м/мин.

Способ приготовления примыкающей резины

Для примыкающей резины (на основе бутилкаучука) использована резиновая смесь, приготовленная компаундированием следующих агентов в расчете на 30 масс. частей природного каучука и 70 масс. частей бромированного бутилкаучука (Bromobutyl 2244, производитель JSR): 60 масс. частей сажи GPF (#55, производитель Asahi carbon Co., Ltd), 7 масс. частей SUNPAR 2280 (производитель Japan Sun Oil Co., Ltd.), 1 масс. часть стеариновой кислоты (производитель ADEKA Corp.), 1,3 масс. части Nocceler DM (производитель Ouchishinko Chemical Industrial Co. Ltd.), 3 масс. части оксида цинка (производитель Hakusui Tech Co., Ltd.) и 0,5 масс. части серы (производитель Karuizawa Seirenjo Co., Ltd.).

Для примыкающей резины (на диеновой основе) использована резиновая смесь, приготовленная компаундированием следующих агентов в расчете на 100 масс. частей природного каучука: 60 масс. частей сажи GPF (#55, производитель Asahi carbon Co., Ltd), 7 масс. частей SUNPAR 2280 (производитель Japan Sun Oil Co., Ltd.), 1 масс. часть стеариновой кислоты (производитель ADEKA Corp.), 1,3 масс. части Nocceler DM (производитель Ouchishinko Chemical Industrial Co. Ltd.), 3 масс. части оксида цинка (производитель Hakusui Tech Co., Ltd.) и 0,5 масс. части серы (производитель Karuizawa Seirenjo Co., Ltd.).

При этом каждая примыкающая резина имеет толщину 1 мм.

Способ приклеивания методом нанесения клейкой массы; сравнительные примеры 1-3 и примеры 1-21, 24-30

Указанную в таблицах 3-6 пленку облучают пучком электронов с целью осуществления сшивки с использованием устройства для облучения пучком электронов «Curetron EBC200-100 for Production» (производитель Nisshin High-Voltage Co. Ltd.) в условиях ускоряющего напряжения 200 кВ и энергии излучения 30 Мрад. После этого 100 масс. частей каучукового компонента, указанного в таблицах 1 и 2, замешивают обычным образом с другими компонентами, добавляют к 1000 масс. частей органического растворителя (d=18,2 МПа1/2), как указано в таблицах 3-6, и растворяют или диспергируют, получая клеевую композицию (клейкую массу). Используя стержневое устройство для нанесения покрытия «SA-203 bar coater No.55» (производитель TESTER SANGYO CO, LTD), наносят на пленку так, чтобы толщина слоя клеевой композиции достигла 20 мкм, после чего высушивают две минуты при 100°С, в результате чего образуется слой клеевой композиции. Затем поверх него укладывают примыкающую резину (невулканизованный каучук), после чего невулканизованный каучук вулканизуют в течение 15 мин при 160°С, в результате чего пленка приклеивается к примыкающей резине. Полимеры, содержащие эпоксигруппы, выделены в таблицах 3-6 подчеркивающей линией.

Способ приклеивания методом переноса, пример 22

Пленку, содержащую модифицированный EVOH, синтезированный описанным выше способом, облучают пучком электронов с целью осуществления сшивки с использованием устройства для облучения пучком электронов «Curetron EBC200-100 for Production» (производитель Nisshin High-Voltage Co. Ltd.) в условиях ускоряющего напряжения 200 кВ и энергии излучения 30 Мрад. После этого 100 масс. частей каучукового компонента, указанного в таблице 1, замешивают обычным образом с другими компонентами, добавляют к 1000 масс. частей органического растворителя, толуола (d=18,2 МПа1/2) и растворяют в нем или диспергируют, получая клеевую композицию. Используя стержневое устройство для нанесения покрытия «SA-203 bar coater No.55» (производитель TESTER SANGYO CO, LTD), наносят на одну из сторон антиадгезионной РЕТ-пленки (MRF, производитель Mitsubishi Chemical Polyester Film Co., Ltd.) покровную жидкость, содержащую клеевую композицию, так, чтобы толщина слоя клеевой композиции достигла 20 мкм, после чего высушивают две минуты при 100°С, в результате чего образуется слой клеевой композиции. Далее слой клеевой композиции переносят и укладывают на пленку. После этого антиадгезионную РЕТ-пленку отдирают, получая пленку/слой клеевой композиции (в форме листа толщиной 20 мкм). Затем поверх него укладывают примыкающую резину (невулканизованный каучук) и вулканизуют невулканизованный каучук в течение 15 мин при 160°С, в результате чего пленка приклеивается к примыкающей резине.

Способ приклеивания методом листования, пример 23

Пленку, содержащую модифицированный EVOH, синтезированный описанным выше способом, облучают пучком электронов с целью осуществления сшивки с использованием устройства для облучения пучком электронов «Curetron EBC200-100 for Production» (производитель Nisshin High-Voltage Co. Ltd.) в условиях ускоряющего напряжения 200 кВ и энергии излучения 30 Мрад. После этого тестообразный каучук клеевой композиции, содержащей E-NR, формуют с помощью листовального валка в лист толщиной 0,5 мм, который, в свою очередь, прижимают к пленке, получая пленку/слой клеевой композиции. Далее на него укладывают примыкающую резину (невулканизованный каучук), после чего невулканизованный каучук вулканизуют в течение 15 мин при 165°С, в результате чего пленка приклеивается к примыкающей резине.

Приготовляют клеевую композицию согласно отношению компаундирования, показанному в таблицах 1 и 2, после чего склеивают друг с другом путем ламинирования пленку, клеевую композицию и примыкающую резину, как описано в таблицах 3-6, используя способы, иллюстрируемые в таблицах 3-6. В результате этого получают ламинат, включающий пленку, клеевую композицию и примыкающую резину.

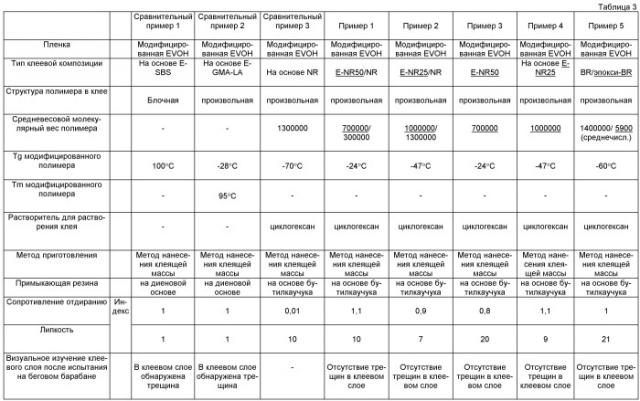

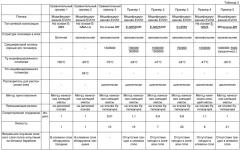

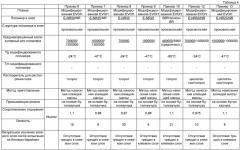

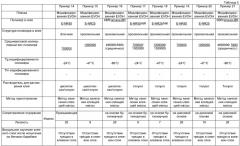

Каждый ламинат подвергают испытанию на Т-образное отдирание пленки согласно JIS K6854 с целью измерения сопротивления отслаиванию пленки (усилия отдирания). Проведенные измерения выражены в форме индекса, где сопротивление отслаиванию в сравнительном примере 1 принято равному 1. Результаты приведены в таблицах 3-6. Далее, липкость каждого ламината была измерена описанным ниже методом. Результаты приведены в таблицах 3-6. Далее шины легкового автомобиля (размер: 195 65R15) были изготовлены с использованием в качестве облицовочного слоя соответствующих ламинатов. Эти шины помещали на соответствующие обода, создавая в них внутреннее давление 100 кПа, после чего подвергали испытанию на беговом барабане на расстояние 10000 км. После этого шины подвергали визуальному изучению с целью установления состояния каждого слоя клеевой композиции (клеевого слоя). Результаты приведены в таблицах 3-6.

Оценка липкости

Испытания образцов на липкость были проведены согласно JIS Z0237 для измерения липкости, а результаты выражены в виде индексов при приравнивании липкости сравнительного примера 1 равному единице.

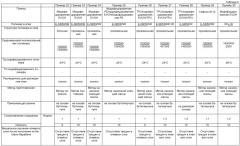

| Таблица 1 | |||||||||

| Тип клеевой композиции | Е-NR50/NR | Е-NR25/NR | Е-NR50 | Е-NR25 | BR/эпокси-BR | Е-NR50/BR-IIR | Е-NR50/IR | IR/LIR | |

| NR | Масс. частей | 50 | 50 | ||||||

| E-NR50∗1 | 50 | 100 | 50 | 50 | |||||

| E-NR25∗2 | 50 | 100 | |||||||

| BR∗13 | 100 | ||||||||

| SBR∗14 | |||||||||

| эпокси-BR∗3 | |||||||||

| 30 | 50 | ||||||||

| BR-IIR∗4 | |||||||||

| IR∗5 | 50 | 100 | |||||||

| LIR-403 | 30 | ||||||||

| Сажа∗6 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | |

| Смола∗7 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | |

| ZnO | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | |

| Стеариновая кислота | |||||||||

| 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | ||

| Сера | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |

| 6C∗8 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |

| CZ∗9 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 |

| Таблица 2 | ||||

| Тип клеевой композиции | На основе Е-GMA-LA | |||

| На основе NR | На основе E-SBR | |||

| NR | Масс. частей | 100 | ||

| SBR∗1 | 75 | 75 | ||

| Эпоксидный полимер 1∗10 | 25 | |||

| Эпоксидный полимер 2∗11 | 25 | |||

| Сажа∗6 | 30 | 30 | 30 | |

| Смола∗7 | 10 | 10 | 10 | |

| ZnO | 3 | 3 | 3 | |

| Стеариновая кислота | ||||

| 1 | 1 | 1 | ||

| Сера | 1 | 1 | 1 | |

| 6С∗8 | 1 | 1 | 1 | |

| CZ∗9 | 1,5 | 1,5 | 1,5 |

∗1 “EPOXYPRENE 50”, производитель Muang Mai Guthrie Public Company Limited

∗2 “EPOXYPRENE 25”, производитель Muang Mai Guthrie Public Company Limited

∗3 “Epolead PB3600”, производитель Daicel Chemical Industries, Ltd.

∗4 “Brombutyl 2244”, бромированный бутилкаучук, производимый JSR Corporation

∗5 “IR2200”, производитель Nip