Способ получения листа электротехнической стали с ориентированными зернами

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности изготовлению листа из электротехнической стали. Для обеспечения высокой плотности магнитного потока осуществляют нагрев полосы из стали, содержащей, мас.%: Si - 0,8÷7,0, растворимый в кислоте Аl - 0,01÷0,065, N - 0,004÷0,012, Мn - 0,05÷1,0, В - 0,0005÷0,0080, С - 0,085 или менее и дополнительно содержащий, по меньшей мере, один элемент, выбранный из группы, состоящей из S и Se, составляющий 0,003÷0,015 мас.%, как общее количество, Fe и неизбежные примеси - остальное до заданной температуры, горячую прокатку, отжиг, холодную прокатку, отжиг с декарбонизацией холоднокатаной стальной полосы, с получением декарбонизированной и отожженной стальной полосы, нанесение покрытия, содержащего MgO в качестве своего главного компонента, окончательный отжиг, при этом дополнительно осуществляют обработку азотированием. Температуру нагрева под прокатку задают в зависимости от содержания в стали серы и селена. Конечная температура чистовой прокатки задается в соответствии с содержанием бора. 9 з.п. ф-лы, 33 табл., 16 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения листа электротехнической стали с ориентированными зернами, пригодного для использования в железном сердечнике или в чем-либо подобном для электрического устройства.

Уровень техники

Лист электротехнической стали с ориентированными зернами (или ориентированной зеренной структурой) представляет собой магнитно-мягкий материал и используется для железного сердечника или чего-либо подобного для электрических устройств, таких как трансформатор. В листе электротехнической стали с ориентированными зернами содержится примерно 7% масс. или меньше Si. Кристаллические зерна листа электротехнической стали с ориентированными зернами объединены в узком интервале вокруг ориентации {110}<001> согласно индексам Миллера. Ориентация кристаллических зерен контролируется посредством использования явления катастрофического роста зерен, называемого вторичной рекристаллизацией.

Для контроля вторичной рекристаллизации важно регулировать структуру (структуру первичной рекристаллизации), полученную посредством первичной рекристаллизации и перед вторичной рекристаллизацией, регулировать мелкодисперсные выделения, называемые ингибитором или элементом сегрегации на границе зерен. Ингибитор имеет функцию предпочтительного роста в структуре кристаллических зерен первичной рекристаллизации в ориентации {110}<001> и подавления роста других кристаллических зерен.

Затем обычно делаются различные предложения, направленные на эффективное выделение ингибитора.

Однако при обычных технологиях является сложным промышленное стабильное получение листа электротехнической стали с ориентированными зернами, имеющего высокую плотность магнитного потока.

Список цитируемых источников

Патентная литература

Патентная литература 1: Публикация рассмотренной заявки на патент Японии № 30-003651

Патентная литература 2: Публикация рассмотренной заявки на патент Японии № 33-004710

Патентная литература 3: Публикация рассмотренной заявки на патент Японии № 51-013469

Патентная литература 4: Публикация рассмотренной заявки на патент Японии № 62-045285

Патентная литература 5: Выложенная заявка на патент Японии № 03-002324

Патентная литература 6: патент США № 3905842

Патентная литература 7: патент США № 3905843

Патентная литература 8: Выложенная заявка на патент Японии № 01-230721

Патентная литература 9: Выложенная заявка на патент Японии № 01-283324

Патентная литература 10: Выложенная заявка на патент Японии № 10-140243

Патентная литература 11: Выложенная заявка на патент Японии № 2001-152250

Патентная литература 12: Выложенная заявка на патент Японии № 2-258929

Непатентная литература

Непатентная литература 1: Trans. Met. Soc. AIME, 212(1958) p 769/781

Непатентная литература 2: Journal of the Japan Institute of Metals 27 (1963) p 186

Непатентная литература 3: Testu-to-Hagane 53 (1967) p 1007/1023

Непатентная литература 4: Journal of the Japan Institute of Metals 43 (1979) p 175/181, Journal of the Japan Institute of Metals 44 (1980) p 419/424

Непатентная литература 5: Materials Science Forum 204-206 (1996) p 593/598

Непатентная литература 6: IEEE Trans. Mag. MAG-13 p 1427

Сущность изобретения

Техническая проблема

Настоящее изобретение имеет целью создание способа получения листа электротехнической стали с ориентированными зернами, пригодного к промышленному стабильному получению листа электротехнической стали с ориентированными зернами, имеющего высокую плотность магнитного потока.

Решение проблемы

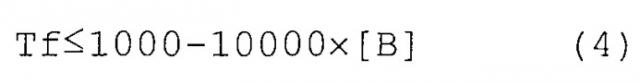

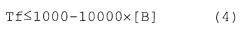

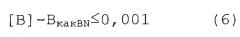

Способ получения листа электротехнической стали с ориентированными зернами в соответствии с первым аспектом настоящего изобретения включает: при заданной температуре нагрев кремнистого стального материала, содержащего: Si: 0,8% масс. - 7% масс., растворимый в кислоте Al: 0,01% масс. - 0,065% масс., N: 0,004% масс. - 0,012% масс., Mn: 0,05% масс. - 1% масс. и B: 0,0005% масс. - 0,0080% масс., кремнистый стальной материал дополнительно содержит, по меньшей мере, один элемент, выбранный из группы, состоящей из S и Se, составляющий 0,003% масс. - 0,015% масс. в общем количестве, содержание C составляет 0,085% масс. или меньше, а оставшаяся часть состоит из Fe и неизбежных примесей; горячую прокатку нагретого кремнистого стального материала, с получением горячекатаной стальной полосы; отжиг горячекатаной стальной полосы, с получением отожженной стальной полосы; холодную прокатку отожженной стальной полосы один или несколько раз, с получением холоднокатаной стальной полосы; отжиг с декарбонизацией холоднокатаной стальной полосы, с получением отожженной декарбонизированной стальной полосы, в которой вызывается первичная рекристаллизация; нанесение в виде покрытия разделительного агента для отжига, содержащего MgO в качестве своего главного компонента, на отожженную и декарбонизированную стальную полосу и осуществление вторичной рекристаллизации посредством конечного отжига отожженной и декарбонизированной стальной полосы, при этом способ дополнительно включает осуществление обработки азотированием, при которой содержание N для отожженной и декарбонизированной стальной полосы повышается от начала отжига с декарбонизацией и до осуществления вторичной рекристаллизации при конечном отжиге, заданная температура равна, в случае когда в кремнистом стальном материале содержатся S и Se, температуре Т1 (°C) или более низкой температуре, температуре Т2 (°C) или более низкой температуре, и температуре Т3 (°C) или более низкой температуре, где температура Т1 выражается уравнением (1) ниже, температура Т2 выражается уравнением (2) ниже, а температура Т3 выражается уравнением (3) ниже, в случае когда S содержится, а Se не содержится в кремнистом стальном материале, она равна температуре Т1 (°C) или более низкой температуре и температуре Т3 (°C) или более низкой температуре, в случае когда Se содержится, а S не содержится в материале кремнистой стали, температуре Т2 (°C) или более низкой температуре и температуре Т3 (°C) или более низкой температуре, конечная температура Tf чистовой прокатки при горячей прокатке удовлетворяет неравенству (4) ниже, а количества BN, MnS и MnSe в горячекатаной стальной полосе удовлетворяют неравенствам (5), (6) и (7), ниже:

В настоящем документе [Mn] представляет собой содержание Mn (% масс.) для кремнистого стального материала, [S] представляет собой содержание S (% масс.) для кремнистого стального материала, [Se] представляет собой содержание Se (% масс.) для кремнистого стального материала, [B] представляет собой содержание B (% масс.) для кремнистого стального материала, [N] представляет собой содержание N (% масс.) для кремнистого стального материала, BкакBN представляет собой количество B (% масс.), которое выделяется как Bn в горячекатаной стальной полосе, SкакMnS представляет собой количество S (% масс.), которое выделяется как MnS в горячекатаной стальной полосе, а SeкакMnSe представляет собой количество Se (% масс.), которое выделяется как MnSe в горячекатаной стальной полосе.

В способе получения листа электротехнической стали с ориентированными зернами в соответствии со вторым аспектом настоящего изобретения, в способе в соответствии с первым аспектом обработку азотированием осуществляют при условиях, когда содержание N как [N] для стальной полосы, полученной после обработки азотированием, удовлетворяет неравенству (8) ниже.

[N]≥14/27[Al]+14/11[B]+14/47[Ti] (8)

В настоящем документе [N] представляет собой содержание N (% масс.) для стальной полосы, полученной после обработки азотированием, [Al] представляет собой содержание растворимого в кислоте Al (% масс.) для стальной полосы, полученной после обработки азотированием, а [Ti] представляет собой содержание Ti (% масс.) для стальной полосы, полученной после обработки азотированием.

В способе получения листа электротехнической стали с ориентированными зернами, в соответствии с третьим аспектом настоящего изобретения, в способе в соответствии с первым аспектом обработку азотированием осуществляют при условии, что содержание N как [N] для стальной полосы, полученной после обработки азотированием, удовлетворяет неравенство (9) ниже.

[N]≥2/3[Al]+14/11[B]+14/47[Ti] (9)

В настоящем документе [N] представляет собой содержание N (% масс.) для стальной полосы, полученной после обработки азотированием, [Al] представляет собой содержание растворимого в кислоте Al (% масс.) для стальной полосы, полученной после обработки азотированием, а [Ti] представляет собой содержание Ti (% масс.) для стальной полосы, полученной после обработки азотированием.

Преимущественные эффекты изобретения

В соответствии с настоящим изобретением можно заставить BN выделяться смешанным образом на MnS и/или MnSe, соответственно, и формировать соответствующие ингибиторы, так что может быть получена высокая плотность магнитного потока. Кроме того, возможным является промышленное стабильное осуществление этих способов.

Краткое описание чертежей

[Фиг.1] Фиг.1 представляет собой блок-схему, показывающую способ получения листа электротехнической стали с ориентированными зернами.

[Фиг.2] Фиг.2 представляет собой вид, показывающий результат первого эксперимента (соотношение между выделениями в горячекатаной стальной полосе и магнитными свойствами после конечного отжига).

[Фиг.3] Фиг.3 представляет собой вид, показывающий результат первого эксперимента (соотношение между количеством B, которое не выделяется как Bn, а магнитными свойствами после конечного отжига).

[Фиг.4] Фиг.4 представляет собой вид, показывающий результат первого эксперимента (соотношение между содержанием Mn, условиями горячей прокатки и магнитными свойствами после конечного отжига).

[Фиг.5] Фиг.5 представляет собой вид, показывающий результат первого эксперимента (соотношение между содержанием B, условиями горячей прокатки и магнитными свойствами после конечного отжига).

[Фиг.6] Фиг.6 представляет собой вид, показывающий результат первого эксперимента (соотношение между условиями чистовой прокатки и магнитными свойствами после конечного отжига).

[Фиг.7] Фиг.7 представляет собой вид, показывающий результат второго эксперимента (соотношение между выделениями в горячекатаной стальной полосе и магнитными свойствами после конечного отжига).

[Фиг.8] Фиг.8 представляет собой вид, показывающий результат второго эксперимента (соотношение между количеством B, которое не выделяется как Bn, и магнитными свойствами после конечного отжига).

[Фиг.9] Фиг.9 представляет собой вид, показывающий результат второго эксперимента (соотношение между содержанием Mn, условиями горячей прокатки и магнитными свойствами после конечного отжига).

[Фиг.10] Фиг.10 представляет собой вид, показывающий результат второго эксперимента (соотношение между содержанием B, условиями горячей прокатки и магнитными свойствами после конечного отжига).

[Фиг.11] Фиг.11 представляет собой вид, показывающий результат второго эксперимента (соотношение между условиями чистовой прокатки и магнитными свойствами после конечного отжига).

[Фиг.12] Фиг.12 представляет собой вид, показывающий результат третьего эксперимента (соотношение между выделениями в горячекатаной стальной полосе и магнитными свойствами после конечного отжига).

[Фиг.13] Фиг.13 представляет собой вид, показывающий результат третьего эксперимента (соотношение между количеством B, которое не выделяется как Bn и магнитными свойствами после конечного отжига).

[Фиг.14] Фиг.14 представляет собой вид, показывающий результат третьего эксперимента (соотношение между содержанием Mn, условиями горячей прокатки и магнитными свойствами после конечного отжига).

[Фиг.15] Фиг.15 представляет собой вид, показывающий результат третьего эксперимента (соотношение между содержанием B, условиями горячей прокатки и магнитными свойствами после конечного отжига); и

[Фиг.16] фиг.16 представляет собой вид, показывающий результат третьего эксперимента (соотношение между условиями чистовой прокатки и магнитными свойствами после конечного отжига).

Описание вариантов осуществления

Авторы настоящего изобретения считают, что в случае получения листа электротехнической стали с ориентированными зернами из кремнистого стального материала, имеющего заданную композицию, содержащую B, форма выделений B может влиять на поведение при вторичной рекристаллизации, и таким образом осуществляют различные эксперименты. В настоящем документе объясняются основные особенности способа получения листа электротехнической стали с ориентированными зернами. Фиг.1 представляет собой блок-схему, показывающую способ получения листа электротехнической стали с ориентированными зернами.

Сначала, как иллюстрируется на фиг.1, на стадии S1 кремнистый стальной материал (сляб), имеющий заданную композицию, содержащий B, нагревают до заданной температуры и на стадии S2 осуществляют горячую прокатку нагретого кремнистого стального материала. С помощью горячей прокатки получают горячекатаную стальную полосу. После этого на стадии S3 осуществляют отжиг горячекатаной стальной полосы для нормализации структуры горячекатаной стальной полосы и для регулировки выделения ингибиторов. С помощью отжига получают отожженную стальную полосу. Затем на стадии S4 осуществляют холодную прокатку отожженной стальной полосы. Холодная прокатка может осуществляться только один раз или может также осуществляться множество раз, при этом в промежутках между проходами осуществляют промежуточный отжиг. С помощью холодной прокатки получают холоднокатаную стальную полосу. Иногда, в случае осуществления промежуточного отжига, можно также пропустить отжиг горячекатаной стальной полосы перед холодной прокаткой с осуществлением отжига (стадии S3) при промежуточном отжиге. То есть отжиг (стадия S3) может осуществляться на горячекатаной стальной полосе или может также осуществляться на стальной полосе, получаемой после одного прохода холодной прокатки и перед чистовой холодной прокаткой.

После холодной прокатки на стадии S5 осуществляют отжиг с декарбонизацией холоднокатаной стальной полосы. При отжиге с декарбонизацией осуществляется первичная рекристаллизация. После этого с помощью отжига с декарбонизацией, получают отожженную и декарбонизированную стальную полосу. Затем на стадии S6 разделительный агент для отжига, содержащий MgO (оксид магния) в качестве своего главного компонента, наносится на поверхность отожженной и декарбонизированной стальной полосы, и осуществляют конечный отжиг. При конечном отжиге осуществляется вторичная рекристаллизация и формируется стеклянная пленка, содержащая форстерит в качестве своего главного компонента, на поверхности стальной полосы, а она очищается. В результате вторичной рекристаллизации получают структуру после вторичной рекристаллизации, расположенную в ориентации Госса. С помощью конечного отжига получают стальную полосу после конечного отжига. Кроме того, от начала отжига с декарбонизацией и до осуществления вторичной рекристаллизации при конечном отжиге осуществляют обработку азотированием, при которой количество азота для стальной полосы повышается (стадия S7).

Таким образом, можно получить лист электротехнической стали с ориентированными зернами.

Кроме того, хотя подробности будут описаны позже, в качестве кремнистого стального материала используется материал, содержащий: Si: 0,8% масс. - 7% масс., растворимый в кислоте Al: 0,01% масс. - 0,065% масс., N: 0,004% масс. - 0,012% масс., а также Mn: 0,05% масс. - 1% масс., а кроме того, содержащий заданные количества S и/или Se и В, содержание C составляет 0,085% масс. или меньше, а оставшаяся часть состоит из Fe и неизбежных примесей.

Затем, в результате различных экспериментов, авторы настоящего изобретения обнаружили, что важно регулировать условия нагрева сляба (стадия S1) и горячей прокатки (стадия S2), чтобы затем генерировать в горячекатаной стальной полосе выделения в форме, эффективной в качестве ингибиторов. Конкретно авторы настоящего изобретения обнаружили, что, когда B в материале кремнистой стали выделяется в основном как выделения BN смешанным образом на MnS и/или на MnSe, посредством регулировки условий нагрева сляба и горячей прокатки, ингибиторы термически стабилизируются и зерна зернистой структуры после первичной рекристаллизации располагаются гомогенно. Кроме того, авторы настоящего изобретения получили информацию, необходимую для получения листа электротехнической стали с ориентированными зернами, имеющей стабильно хорошие магнитные свойства, и создали настоящее изобретение.

Далее будут объясняться эксперименты, осуществленные авторами настоящего изобретения.

(Первый эксперимент)

В первом эксперименте сначала получают различные слябы кремнистой стали, содержащей: Si: 3,3% масс., C: 0,06% масс., растворимый в кислоте Al: 0,027% масс., N: 0,008% масс., Mn: 0,05% масс. - 0,19% масс., S: 0,007% масс. и B: 0,0010% масс. - 0,0035% масс., а оставшаяся часть состоит из Fe и неизбежных примесей. Затем слябы кремнистой стали нагревают до температуры от 1100°C до 1250°C и подвергают воздействию горячей прокатки. При горячей прокатке осуществляют черновую прокатку при 1050°C, а затем осуществляют чистовую прокатку при 1000°C, и при этом получают горячекатаные стальные полосы, каждая из которых имеет толщину 2,3 мм. Затем на горячекатаные стальные полосы направляют струи охлаждающей воды, чтобы затем позволить горячекатаным стальным полосам охладиться до 550°C, а затем горячекатаные стальные полосы охлаждаются на воздухе. После этого осуществляют отжиг горячекатаных стальных полос. Затем осуществляют холодную прокатку, и при этом получают холоднокатаные стальные полосы, каждая из которых имеет толщину 0,22 мм. После этого холоднокатаные стальные полосы нагревают при скорости 15°C/сек и подвергают воздействию отжига с декарбонизацией при температуре 840°C, и при этом получают декарбонизированные и отожженные стальные полосы. После этого декарбонизированные и отожженные стальные полосы отжигают в атмосфере, содержащей аммиак, для повышения содержания азота в стальных полосах до 0,022% масс. Затем разделительный агент для отжига, содержащий MgO в качестве своего главного компонента, наносят в виде покрытия на стальные полосы и осуществляют конечный отжиг. Таким образом, получают различные образцы.

Затем исследуют соотношение между выделениями в горячекатаной стальной полосе и магнитными свойствами после конечного отжига. Результат этого исследования иллюстрируется на фиг.2. На фиг.2 горизонтальная ось показывает значение (% масс.), полученное посредством преобразования величины выделения MnS в количество S, а вертикальная ось показывает значение (% масс.), полученное посредством преобразования величины выделения BN в B. Горизонтальная ось соответствует количеству S, которое выделяется какMnS (% масс.). Кроме того, белые кружки показывают, что плотность магнитного потока B8 составляет 1,88 Тл или больше, а каждый из черных квадратов показывает, что плотность магнитного потока B8 меньше чем 1,88 Тл, как иллюстрируется на фиг.2, в образцах, каждый из которых имеет величины выделения MnS и BN, каждая из которых меньше определенного значения, плотность магнитного потока B8 является малой. Это указывает на то, что вторичная рекристаллизация была нестабильной.

Кроме того, исследуют соотношение между количеством B, которое не выделяется как Bn, и магнитными свойствами после конечного отжига. Результат исследования иллюстрируется на фиг.3. На фиг.3 горизонтальная ось показывает содержание B (% масс.), а вертикальная ось показывает значение (% масс.), полученное посредством преобразования величины выделения BN в B. Кроме того, каждый из белых кружков показывает, что плотность магнитного потока B8 составляет 1,88 Тл или больше, а каждый из черных квадратов показывает, что плотность магнитного потока B8 меньше чем 1,88 Тл. Как иллюстрируется на фиг.3, в образцах, каждый из которых имеет количество B, которое не выделяется как Bn, составляющее определенное значение или значение, большее чем это значение, плотность магнитного потока B8 является малой. Это указывает на то, что вторичная рекристаллизация была нестабильной.

Кроме того, в результате исследования формы выделений в образцах, каждый из которых имеет хорошие магнитные свойства, показано, что MnS становится зародышем и BN выделяется смешанным образом на MnS. Такие смешанные выделения являются эффективными в качестве ингибиторов, которые стабилизируют вторичную рекристаллизацию.

Кроме того, исследуют соотношение между условиями горячей прокатки и магнитными свойствами после конечного отжига. Результат исследования иллюстрируется на фиг.4 и фиг.5. На фиг.4 горизонтальная ось показывает содержание Mn (% масс.), а вертикальная ось показывает температуру (°C) нагрева сляба во время горячей прокатки. На фиг.5 горизонтальная ось показывает содержание B (% масс.), а вертикальная ось показывает температуру (°C) нагрева сляба во время горячей прокатки. Кроме того, каждый из белых кружков показывает, что плотность магнитного потока B8 составляет 1,88 Тл или больше, а каждый из черных квадратов показывает, что плотность магнитного потока B8 меньше чем 1,88 Тл. Кроме того, кривая на фиг.4 показывает температуру T1 (°C) растворения MnS, выраженную уравнением (1), приведенным ниже, а кривая на фиг.5 показывает температуру T3 (°C) растворения BN, выраженную уравнением (3), приведенным ниже. Как иллюстрируется на фиг.4, здесь показано, что в образцах, в которых осуществляют нагрев сляба при температуре, определенной в соответствии с содержанием Mn или при более низкой температуре, получают высокую плотность магнитного потока B8. Кроме того, также показано, что эта температура приблизительно совпадает с температурой T1 растворения MnS. Кроме того, как иллюстрируется на фиг.5, здесь также показано, что в образцах, в которых осуществляют нагрев сляба при температуре, определенной в соответствии с содержанием B или при более низкой температуре, получают высокую плотность магнитного потока B8. Кроме того, также показано, что эта температура приблизительно совпадает с температурой T3 растворения BN. То есть показано, что является эффективным осуществление нагрева сляба в температурной зоне, где MnS и BN не находятся полностью в твердом растворе.

T1=14855/(6,82-log ([Mn]×[S]))-273 (1)

T3=16000/(5,92-log ([B]×[N]))-273 (3)

В настоящем документе [Mn] представляет собой содержание Mn (% масс.), [S] представляет собой содержание S (% масс.), [B] представляет собой содержание B (% масс.) и [N] представляет собой содержание N (% масс.).

Кроме того, в результате исследования поведения BN при выделении показано, что температурная зона выделения BN составляет 800°C-1000°C.

Кроме того, авторы настоящего изобретения исследуют конечную температуру чистовой прокатки при горячей прокатке. Как правило, при чистовой прокатке при горячей прокатке прокатку осуществляют множество раз, и при этом получают горячекатаные стальные полосы, имеющие заданную толщину. В настоящем документе конечная температура чистовой прокатки означает температуру горячекатаной стальной полосы после конечной прокатки среди множества повторений прокатки. При исследовании сначала получают различные слябы кремнистой стали, содержащей: Si: 3,3% масс., C: 0,06% масс., растворимый в кислоте Al: 0,027% масс., N: 0,008% масс., Mn: 0,1% масс., S: 0,007% масс. и B: 0,001% масс. - 0,004% масс., а оставшаяся часть состоит из Fe и неизбежных примесей. Затем слябы кремнистой стали нагревают при температуре 1150°C и подвергают воздействию горячей прокатки. При горячей прокатке осуществляют черновую прокатку при 1050°C, а затем осуществляют чистовую прокатку при 1020°C-900°C, и при этом получают горячекатаные стальные полосы, каждая из которых имеет толщину 2,3 мм. Затем на горячекатаные стальные полосы направляют струи охлаждающей воды, чтобы позволить горячекатаным стальным полосам охладиться до 550°C, а затем горячекатаные стальные полосы охлаждаются на воздухе. После этого осуществляют отжиг горячекатаных стальных полос. Затем осуществляют холодную прокатку и при этом получают холоднокатаные стальные полосы, каждая из которых имеет толщину 0,22 мм. После этого холоднокатаные стальные полосы нагревают при скорости 15°C/сек и подвергают воздействию отжига с декарбонизацией при температуре 840°C и при этом получают декарбонизированные и отожженные стальные полосы. После этого декарбонизированные и отожженные стальные полосы отжигают в атмосфере, содержащей аммиак, для повышения содержания азота в стальных полосах до 0,022% масс. Затем разделительный агент для отжига, содержащий MgO в качестве своего главного компонента, наносят в виде покрытия на стальные полосы и осуществляют конечный отжиг. Таким образом, получают различные образцы.

Затем исследуют соотношение между конечной температурой чистовой прокатки при горячей прокатке и магнитными свойствами после конечного отжига. Результат исследования иллюстрируется на фиг.6. На фиг.6 горизонтальная ось показывает содержание B (% масс.), а вертикальная ось показывает конечную температуру Tf чистовой прокатки. Кроме того, каждый из белых кружков показывает, что плотность магнитного потока B8 составляет 1,91 Тл или больше, а каждый из черных квадратов показывает, что плотность магнитного потока B8 меньше чем 1,91 Тл. как иллюстрируется на фиг.6, здесь показано, что когда конечная температура Tf чистовой прокатки удовлетворяет неравенству (4), ниже получают высокую плотность магнитного потока B8. Возможно, это связано с тем, что посредством контроля конечной температуры Tf чистовой прокатки, дополнительно облегчается выделение BN.

Tf≤1000-10000×[B] (4)

(Второй эксперимент)

Во втором эксперименте сначала получают различные слябы кремнистой стали, содержащей: Si: 3,3% масс., C: 0,06% масс., растворимый в кислоте Al: 0,028% масс., N: 0,007% масс., Mn: 0,05% масс. - 0,20% масс., Se: 0,007% масс. и B: 0,0010% масс. - 0,0035% масс., а оставшаяся часть состоит из Fe и неизбежных примесей. Затем слябы кремнистой стали нагревают при температуре 1100°C-1250°C и подвергают воздействию горячей прокатки. При горячей прокатке осуществляют черновую прокатку при 1050°C, а затем осуществляют чистовую прокатку при 1000°C, и при этом получают горячекатаные стальные полосы, каждая из которых имеет толщину 2,3 мм. Затем на горячекатаные стальные полосы направляют струи охлаждающей воды, чтобы затем позволить горячекатаным стальным полосам охладиться до 550°C, а затем горячекатаные стальные полосы охлаждаются на воздухе. После этого осуществляют отжиг горячекатаных стальных полос. Затем осуществляют холодную прокатку и при этом получают холоднокатаные стальные полосы, каждая из которых имеет толщину 0,22 мм. После этого холоднокатаные стальные полосы нагревают при скорости 15°C/сек и подвергают воздействию отжига с декарбонизацией при температуре 850°C и при этом получают декарбонизированные и отожженные стальные полосы. После этого декарбонизированные и отожженные стальные полосы отжигают в атмосфере, содержащей аммиак, для повышения содержания азота в стальных полосах до 0,023% масс. Затем разделительный агент для отжига, содержащий MgO в качестве своего главного компонента, наносят в виде покрытия на стальные полосы и осуществляют конечный отжиг. Таким образом, получают различные образцы.

Затем исследуют соотношение между выделениями в горячекатаной стальной полосе и магнитными свойствами после конечного отжига. Результат исследования иллюстрируется на фиг.7. На фиг.7 горизонтальная ось показывает значение (% масс.), полученное посредством преобразования величины выделения MnSe в количество Se, а вертикальная ось показывает значение (% масс.), полученное посредством преобразования величины выделения BN в B. Горизонтальная ось соответствует количеству Se, которое выделяется как MnSe (% масс.). Кроме того, каждый из белых кружков показывает, что плотность магнитного потока B8 составляет 1,88 Тл или больше, а каждый из черных квадратов показывает, что плотность магнитного потока B8 меньше чем 1,88 Тл. Как иллюстрируется на фиг.7, в образцах, каждый из которых имеет величины выделения MnSe и BN, каждая из которых меньше определенного значения, плотность магнитного потока B8 является малой. Это указывает на то, что вторичная рекристаллизация является нестабильной.

Кроме того, исследуют соотношение между количеством B, которое не выделяется как Bn, и магнитными свойствами после конечного отжига. Результат исследования иллюстрируется на фиг.8. На фиг.8 горизонтальная ось показывает содержание B (% масс.), а вертикальная ось показывает значение (% масс.), полученное посредством преобразования величины выделения BN в B. Кроме того, каждый из белых кружков показывает, что плотность магнитного потока B8 составляет 1,88 Тл или больше, а каждый из черных квадратов показывает, что плотность магнитного потока B8 меньше чем 1,88 Тл. Как иллюстрируется на фиг.8, в образцах, каждый из которых имеет количество B, которое не выделяется как Bn, составляющее определенное значение или значение, большее чем это значение, плотность магнитного потока B8 является малой. Это указывает на то, что вторичная рекристаллизация является нестабильной.

Кроме того, в результате исследования формы выделений в образцах, каждый из которых имеет хорошие магнитные свойства, показано, что MnSe становится зародышем и BN выделяется смешанным образом на MnSe. Такие смешанные выделения являются эффективными в качестве ингибиторов, которые стабилизируют вторичную рекристаллизацию.

Кроме того, исследуют соотношение между условиями горячей прокатки и магнитными свойствами после конечного отжига. Результат исследования иллюстрируется на фиг.9 и фиг.10. На фиг.9 горизонтальная ось показывает содержание Mn (% масс.), а вертикальная ось показывает температуру (°C) нагрева сляба во время горячей прокатки. На фиг.10 горизонтальная ось показывает содержание B (% масс.), а вертикальная ось показывает температуру (°C) нагрева сляба во время горячей прокатки. Кроме того, каждый из белых кружков показывает, что плотность магнитного потока B8 составляет 1,88 Тл или больше, а каждый из черных квадратов показывает, что плотность магнитного потока B8 меньше чем 1,88 Тл. Кроме того, кривая на фиг.9 показывает температуру T2 (°C) растворения MnSe, выраженную уравнением (2), ниже, а кривая на фиг.10 показывает температуру T3 (°C) растворения BN, выраженную уравнением (3). Как иллюстрируется на фиг.9, здесь показано, что в образцах, в которых осуществляют нагрев сляба при температуре, определенной в соответствии с содержанием Mn или при более низкой температуре, получают высокую плотность магнитного потока B8. Кроме того, также показано, что эта температура приблизительно совпадает с температурой T2 растворения MnSe. Кроме того, как иллюстрируется на фиг.10, здесь также показано, что в образцах, в которых осуществляют нагрев сляба при температуре, определенной в соответствии с содержанием B или при более низкой температуре, получают высокую плотность магнитного потока B8. Кроме того, также показано, что эта температура приблизительно совпадает с температурой T3 растворения BN. То есть показано, что является эффективным осуществление нагрева сляба в температурной зоне, где MnSe и BN не находятся полностью в твердом растворе.

T2=10733/(4,08-log ([Mn]×[Se]))-273 (2)

В настоящем документе [Se] представляет собой содержание Se (% масс.).

Кроме того, в результате исследования поведения BN при выделении показано, что температурная зона выделения BN составляет 800°C-1000°C.

Кроме того, авторы настоящего изобретения исследовали конечную температуру чистовой прокатки при горячей прокатке. При исследовании сначала получают различные слябы кремнистой стали, содержащей: Si: 3,3% масс., C: 0,06% масс., растворимый в кислоте Al: 0,028% масс., N: 0,007% масс., Mn: 0,1% масс., Se: 0,007% масс. и В: 0,001% масс. - 0,004% масс., а оставшаяся часть состоит из Fe и неизбежных примесей. Затем слябы кремнистой стали нагревают при температуре 1150°C и подвергают воздействию горячей прокатки. При горячей прокатке осуществляют черновую прокатку при 1050°C, а затем осуществляют чистовую прокатку при 1020°C-900°C, и при этом получают горячекатаные стальные полосы, каждая из которых имеет толщину 2,3 мм. Затем на горячекатаные стальные полосы направляют струи охлаждающей воды, чтобы затем позволить горячекатаным стальным полосам охладиться до 550°C, а затем горячекатаные стальные полосы охлаждаются на воздухе. После этого осуществляют отжиг горячекатаных стальных полос. Затем осуществляют холодную прокатку и при этом получают холоднокатаные стальные полосы, каждая из которых имеет толщину 0,22 мм. После этого холоднокатаные стальные полосы нагревают при скорости 15°C/сек и подвергают воздействию отжига с декарбонизацией при температуре 850°C и при этом получают декарбонизированные и отожженные стальные полосы. После этого декарбонизированные и отожженные стальные полосы отжигают в атмосфере, содержащей аммиак, для повышения содержания азота в стальных полосах до 0,023% масс. Затем разделительный агент для отжига, содержащий MgO в качестве своего главного компонента, наносят в виде покрытия на стальные полосы и осуществляют конечный отжиг. Таким образом, получают различные образцы.

Затем исследовали соотношение между конечной температурой чистовой прокатки при горячей прокатке и магнитными свойствами после конечного отжига. Результат исследования иллюстрируется на фиг.11. На фиг.11 горизонтальная ось показывает содержание B (% масс.), а вертикальная ось показывает конечную температуру Tf чистовой прокатки. Кроме того, каждый из белых кружков показывает, что плотность магнитного потока B8 была 1,91 Тл или больше, а каждый из черных квадратов показывает, что плотность магнитного потока B8 меньше чем 1,91 Тл. Как иллюстрируется на фиг.11, показано, что, когда конечная температура Tf чистовой прокатки удовлетворяет неравенству (4), получают высокую плотность магнитного потока B8. Возможно, это связано с тем, что посредством контроля конечной температуры Tf чистовой прокатки выделение BN дополнительно облегчается.

(Третий эксперимент)

В третьем эксперименте получали сначала различные слябы кремнистой стали, содержащей: Si: 3,3% масс., C: 0,06% масс., растворимый в кислоте Al: 0,026% масс., N: 0,009% масс., Mn: 0,05% масс. - 0,20% масс., S: 0,005% масс., Se: 0,007% масс. и В: 0,0010% масс. - 0,0035% масс., а оставшаяся часть состоит из Fe и неизбежных примесей. Затем слябы кремнистой стали нагревали при температуре 1100°C-1250°C и подвергали воздействию горячей прокатки. При горячей прокатке осуществляли черновую прокатку при 1050°C, а затем чистовую прокатку при 1000°C, и при этом получали горячекатаные стальные полосы, каждая из которых имеет толщину 2,3 мм. Затем на горячекатаные стальные полосы направляли струи охлаждающей воды, чтобы затем позволить горячекатаным стальным полосам охладиться до 550°C, а затем горячекатаные стальные полосы охлаждались на воздухе. После этого осуществляли отжиг горячекатаных стальных полос. Затем осуществляли холодную прокатку и при этом получали холоднокатаные стальные полосы, каждая из которых имела толщину 0,22 мм. После этого холоднокатаные стальные полосы нагревали при скорости 15°C/сек и подвергали воздействию отжига с декарбонизацией при температуре 850°C и при этом получали декарбонизированные и отожженные стальные полосы. Посл