Композиции карбоната кальция и пигментов для бумажных составов, посредством которых снижают степень пробивания оттиска

Иллюстрации

Показать всеИзобретение относится к композиции карбоната кальция и пигментов, используемой для улучшения свойств бумажного листа. Предложенная композиция содержит смесь одного из двух пористых, стабильных агрегатов и осажденного карбоната кальция (ОКК), называемого ОКК марки B или ОКК марки C, в сочетании со вторым ОКК неравногранного типа (ОККНТ) - пигментом, тонкого помола. Соотношение ОКК марки В или ОКК марки C и ОКК неравногранного типа ОККНТ выбирают в диапазоне от 90/10% до 10/90% в расчете на сухую массу. Содержание сухой массы пигментов выбирают в диапазоне от 0,3% до 5,0% от сухой массы готового бумажного продукта. В зависимости от гранулометрии двух ОКК тонкого помола указанная смесь может содержать пигмент и/или наполнитель более крупного помола. Основным критерием выбора пигмента «более крупного помола» является то, что он должен обладать гранулометрией, не оказывающей влияния на существенное отклонение в количество частиц, меньших 0,2 мкм, предпочтительно меньших 0,3 мкм, более предпочтительно меньших 0,5 мкм, наиболее предпочтительно меньших 1 мкм. Предложенная композиция позволяет устранить пробивание оттиска через слой легкой тонкой бумаги типа газетной бумаги и улучшить технические свойства бумажного листа. 3 н. и 21 з.п. ф-лы, 4 ил., 1 табл., 8 пр.

Реферат

Настоящее изобретение относится к смесям из двух определенных пористых, стабильных агрегатных веществ и пигментов - (осажденного) карбоната кальция (ОКК) достаточно крупного помола с третьим компонентом более крупного помола, который может быть пигментом или наполнителем, например, природным карбонатом кальция (молотым) или (наиболее предпочтительно) осажденным карбонатом кальция (ОКК), или, необязательно, но значительно менее предпочтительно: тальком, каолином, оксидом титана (TiO2), глинами и другими пигментами или наполнителями, используемыми в бумажной промышленности и, в общем, известными специалистам в данной области. В зависимости от гранулометрии двух ОКК третий компонент более крупного помола может быть исключен.

Техническая проблема

В бумажной промышленности существует определенная потребность в пигментной композиции, содержащей именно карбонат кальция (карбонаты кальция) в особом сочетании и, возможно, в сочетании с другими пигментами или наполнителями, для улучшения усложненных, или тонко настраиваемых и утонченных технических свойств готового бумажного листа, например, «просматриваемого насквозь оттиска» или «пробивающегося насквозь оттиска» в случаях применения бумаги, подобной газетной бумаге, легкой тонкой бумаги или легкой бумаги, не содержащей древесного волокна, сверхкаландрированной журнальной бумаги и т.д.

Эти свойства хорошо известны специалистам в данной области, и подробное описание можно найти в приведенном ПРИЛОЖЕНИИ A в домене, касающемся газетной бумаги.

В частности, было бы очень интересно создать для промышленности такой состав, с помощью которого можно было бы улучшить эти свойства и, по возможности, при более низкой стоимости.

Краткое описание предпочтительного варианта осуществления изобретения

В первом варианте осуществления изобретения предложена композиция, содержащая смесь из одного из двух пористых, стабильных агрегатных веществ и ОКК достаточно крупного помола (2-10 мкм), называемого ОКК марки B или марки C, в сочетании со вторым, специальным пигментом ОКК неравногранного типа (ОККНТ), описанным ниже.

Можно также использовать R-ОКК или A-ОКК, а также третий компонент.

Согласно изобретению упомянутое соотношение может быть соответствующим образом выбрано в диапазоне от 90/10 до 10/90 частей на сто частей (%) сухой массы, а именно: 80/20 и 20/80.

Наиболее репрезентативными примерами являются, как показано ниже в качестве примера:

ОКК марки C/ОККНТ (соотношение = 50/50);

ОКК марки B/ОККНТ (соотношение = 70/30); и

ОКК марки B/ОККНТ (соотношение = 50/50)

(соотношения указаны в процентах от сухой массы).

В настоящей заявке и в формуле изобретения под словом «содержащий» понимают, за исключением случаев, где утверждается иное, что композиция, состав, смесь может содержать обычные добавки, не оказывающие заметного воздействия на функционирование основного компонента, использованного согласно настоящему изобретению.

Каждый предложенный в изобретении состав может содержать обычные добавки, известные и используемые в данной бумажной промышленности, не оказывающие заметного пагубного воздействия.

Перечень таких обычных добавок хорошо известен специалистам в данной области.

В наиболее предпочтительном режиме осуществления изобретения предложена композиция, содержащая либо ОКК марки A, либо ОКК марки B, в сочетании со вторым пигментом ОККНТ, как упомянуто выше, в соотношении от 90/10 до 10/90 от сухой массы, и в сочетании с третьим специальным пигментом более крупного помола.

Процентное содержание сухой массы пигментов, предложенное в изобретении, от общей массы смеси предпочтительно выбирать в диапазоне от 0,3% до 5,0%, наиболее предпочтительно - в диапазоне от 0,5% до 3,0% от сухой массы готового бумажного продукта, а еще более предпочтительно - в диапазоне от 1,0% до 2,0%. В лабораторных испытаниях выбирали такое процентное содержание в диапазоне от 2% и, соответственно, до 4%, по практическим причинам.

Что касается доли пигмента более крупного помола от общей массы трех компонентов ОКК марки B или марки C + ОККНТ + пигмент более крупного помола, то она должна оставаться в пределах ниже 10 масс.%, а предпочтительно - в диапазоне от 0,1 масс.% до 10,0 масс.%, предпочтительно - от 0,5 масс.% до 7,0-10,0 масс.%, а наиболее предпочтительно - в диапазоне от 2 масс.% до 7 масс.%.

Специалист в данной области имеет возможность приспособить эти примеры к другим составам.

Далее, в частности, в таблицах, смеси, состоящие из двух или трех компонентов согласно изобретению, называются «первичными», так как примеры выполняли, используя восстановленную бумажную композицию на основе газетной бумаги, и так как эти компоненты являлись свежими наполнителями.

Остальные пигменты, например, карбонат кальция любого вида, глину и т.д., получаемые из восстановленной бумажной композиции на основе газетной бумаги, называются «вспомогательными».

Изобретение может быть лучше понято после ознакомления с последующими примерами, не ограничивающими его объем, результаты которых представлены в прилагаемых таблицах.

Как пояснено ниже, основным критерием выбора упомянутого пигмента «более крупного помола» является то, что он должен обладать гранулометрией, при которой он не оказывает заметного пагубного воздействия, когда он добавлен в смесь ОКК марки B (или ОКК марки C) с ОККНТ (все варианты приведены в качестве примеров ниже и в Таблице 1), на наиболее тонкую часть гранулометрических параметров смеси и, в частности, не должен вносить какое-либо существенное отклонение в количество частиц, меньших 0,2 мкм, предпочтительно не должен вносить никаких отклонений в количество частиц, меньших 0,3 мкм, более предпочтительно не должен вносить никаких отклонений в количество частиц, меньших 0,5 мкм, а наиболее предпочтительно не должен вносить никаких отклонений в количество частиц, меньших 1 мкм.

Любой наполнитель или пигмент, соответствующий приведенным выше критериям, приемлем, и может быть обычным образом испытан специалистами в данной области, в числе тех наполнителей или пигментов, которые используют в бумажной промышленности или в сходной промышленности, например, ОКК - природный молотый карбонат кальция (ПМКК), глины, каолин, доломит, оксид титана (Ti02) и т.д.

В Таблице 1 представлены «Данные о пигменте», на которые сделаны ссылки в экспериментах.

В левой колонке Таблицы 1 представлены все величины и свойства, являющиеся стандартными, хорошо известными специалистам в данной области, например: удельная площадь поверхности по BET (BET - метод определения удельной площади поверхности твердых частиц по изотерме паров или газов) определяемая по стандарту ISO 9277 (ISO - Международная организация по стандартизации); или распределение размеров частиц, определяемое с использованием прибора SedigraphTM 5100 компании MicromeriticsTM.

Под вязкостью B здесь понимают величину вязкости, определяемую по Брукфилду с использованием вискозиметра Брукфилда при температуре 25°C и при соответствующей скорости вращения шпинделя.

Поверхностный заряд измеряли по известной методике, и он не является особенно существенным для понимания настоящего изобретения. Однако специалист в данной области может оценить, что может быть очень полезным при рассмотрении типографских красок на водной основе, содержащих заряженные красители, если потребитель не хочет использовать (по умолчанию) струйный принтер с применением типографской краски на водной основе, хотя для флексографской печати (часто используемой сегодня для печатания газет), можно также применять такие типографские краски.

Степень белизны R - 457 также хорошо известна специалистам в данной области, и упомянутую степень белизны R - 457 определяют по стандарту DIN 53140, используя прибор Datacolor ElrophoTM 3300 (DIN - Немецкий институт стандартов, член ISO).

Диспергирующее вещество выбирают из обычных веществ, известных и используемых в данной бумажной промышленности, например, поликарбоксилатов и т.д. Оно не особенно существенно для понимания настоящего изобретения. Однако если посредством полимера обеспечивается определенный поверхностный заряд, способствующий адсорбции определенных типографских красок, то это может быть очень существенным для понимания: опять-таки, следует использовать пояснения, приведенные выше.

Абсорбцию масла определяют по известной методике, и это не особенно существенно для понимания настоящего изобретения.

HYDREX(TM) P является коммерчески реализуемым продуктом, представляющим собой силикат натрия (Na), являющийся хорошо известным стандартным веществом. При анализе таблиц, а именно, Таблицы 1 «Данные о пигменте», неожиданно оказывается, что предложенные в изобретении композиции обладают намного меньшей величиной BET, чем HYDREX P, с лучшими или такими же свойствами, как это видно из таблиц.

Испытание 1 относится к мелу, обработанному H3PO4, с содержанием твердого вещества 38 масс.%.

Испытание 2 относится к мрамору, обработанному H3PO4, также с содержанием твердого вещества 38 масс.%.

Испытание «C 3» относится к продукту «ОКК марки C».

Испытание «INV 4» - предпочтительная композиция согласно изобретению, являющаяся смесью ОКК марки C и ОККНТ в соотношении 50/50 (процентное содержание сухой массы).

Испытание «B 5» относится к продукту «ОКК марки B».

Испытание «S 6» относится к «ОККНТ» (ОКК неравногранного типа).

Эксперименты (Exp.) 1 и 2 являются экспериментами, проведенными согласно данному изобретению:

эксперимент 1 соответствует соотношению 50/50 (процентное содержание сухой массы) смеси согласно изобретению, ОКК марки B/ОККНТ.

Эксперимент 2 соответствует соотношению 70/30 (процентное содержание сухой массы) смеси согласно изобретению ОКК марки C/ОККНТ.

Эксперимент 3 соответствует сравнительному продукту, представляющему смесь 50/50 (процентное содержание сухой массы) смеси ОКК марки B и мела.

Испытание 7 - сравнительный эксперимент, проведенный с использованием природного (молотого) карбоната кальция, представляющего 100%-ый мел.

Испытание 8 - другой сравнительный эксперимент, проведенный с использованием молотого карбоната кальция.

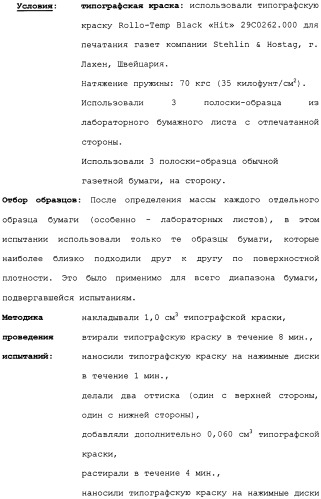

Таблица 2. Условия испытаний

Условия испытаний при изготовлении бумаги в лабораторных условиях, в общем, представлены в Таблице 2.

ОТКБВМ (DIP), как известно, означает очищенную от типографской краски бумажную волокнистую массу.

Удерживающая добавка (добавки) может отличаться от использованной добавки PolyminTM, и может быть (без ограничений) либо монокомпонентом, либо может представлять собой так называемые «двойные» системы, например, помимо прочего, акриловые сополимеры (акриламиды), и может быть вспомогательной удерживающей добавкой, подобной бентониту или крахмалам, или производным крахмала и т.д., как это хорошо известно специалистам в данной области.

Таблица 3. Содержание наполнителя (Вспомогательного/Первичного)

Вспомогательная (т.е., классическая) смесь пигмент/наполнитель является смесью, состоящей из CaCO3 - 3,5 масс.% и глины - 7,5 масс.%, составляющих суммарный уровень, соответствующий 11 масс.%, рассматриваемый как минимальный приемлемый уровень.

Для сравнения, в дополнение к этим 11 масс.% классического наполнителя, было добавлено 2 масс.% от общей массы смеси (см. левую колонку) или, соответственно, 4 масс.% (см. правую колонку) наполнителя (наполнителей), указанных внизу Таблицы, что соответствует испытаниям и экспериментам, представленным в Таблице 1.

Процентное содержание, указанное в Таблице 3, относится к общему содержанию (масс.%) пигментов в общей массе: бумажной волокнистой массе + наполнитель (наполнители).

Что касается способа введения наполнителей в бумажную волокнистую массу, или в исходное сырье, то порядок введения не является решающим; однако предпочтительно вводить предложенную в изобретении «первичную» смесь из двух или трех пигментов в бумажную волокнистую массу, которая уже содержит, по меньшей мере, минимальный суммарный уровень, составляющий 11% или более. Для завершенности <картины> следует отметить, что, воздействие первичного наполнителя не относится к количеству вспомогательного наполнителя, он воздействует также на 100%-ную свежую бумажную волокнистую массу, не содержащую вспомогательного пигмента.

Можно добавлять предложенную в изобретении смесь пигментов в ходе одной операции, или процесса введения, или в ходе нескольких процессов введения в различных местах производственной линии. Можно также подготавливать премиксы из различных наполнителей, включающие премиксы из части классических («вспомогательных») наполнителей с частичным или полным количеством предложенных в изобретении («первичных») наполнителей. Несколько таких премиксов может быть введено в различных местах вдоль производственной линии. Введение премикса из первичного наполнителя со вспомогательным наполнителем в ОТКБВМ (DIP) не является в действительности практически целесообразным, так как вспомогательный пигмент уже находится в волокнистой композиции ОТКБВМ (DIP), но может быть использовано.

Хорошо известно в данной промышленности, что специалист в данной области может подобрать место (места) введения именно, имея в виду существующее оборудование, требуемый коэффициент внутреннего трения, продолжительность контакта и т.д.

Таблица 4. Оптическая плотность

«Пробивающийся насквозь оттиск»

В этой таблице представлены результаты, полученные при применении указанных выше составов, в ходе осуществления описанного испытания при изготовлении бумаги.

«Пробивающийся насквозь оттиск» - это свойство, измерение которого подробно описано в ПРИЛОЖЕНИИ A и в европейском патенте EP 1712597.

Таблица 5. «Видимый насквозь оттиск»

В этой таблице представлены результаты, полученные при применении указанных выше составов, в ходе осуществления описанного испытания при изготовлении бумаги.

«Видимый насквозь оттиск» - это известное свойство, измерение которого производили по методике, описанной в ПРИЛОЖЕНИИ A.

Настоящее изобретение также охватывает бумажные волокнистые массы, или исходное сырье, для формования бумажного листа, а именно: на бумагоделательном производственном комплексе, отличающиеся тем, что они содержат эффективное количество композиций пигментных смесей согласно изобретению, как это описано выше, в эффективном количестве, а именно: что также описано выше.

Изобретение также охватывает бумажный продукт, изготовленный из описанной выше бумажной волокнистой массы, или исходного сырья, и, как упомянуто, его используют также с применением 100%-ной древесной волокнистой массы, смесей древесной волокнистой массы и ОТКБВМ (DIP)/ОТКБВМ (DIP), наиболее вероятно также с применением 100%-ной свежей целлюлозной бумажной волокнистой массы.

ПРИЛОЖЕНИЕ A

Пробивание оттиска в газетной бумаге

Причина пробивания оттиска в газетной бумаге связана с непрозрачностью, пористостью, зольностью, шероховатостью и поверхностной плотностью бумаги.

Так как типографские краски сохнут в ходе полностью физического процесса, и не в ходе процесса окисления, как это происходит при ротационной офсетной печати, или в ходе процесса испарения летучих веществ, как при ролевой офсетной печати/офсетной печати с нагревом, то происходит миграция подвижных веществ, например, минеральных и растительных масел в бумагу, и они абсорбируются бумажными волокнами и наполнителями. Если доля мигрирующих масел становится слишком большой (слишком большая доля содержания типографской краски), и слой внутренней поверхности бумаги слишком тонок, то часть масел достигает другой стороны бумаги и вызывает увеличение прозрачности. (1)

Используя этот метод испытаний, можно осуществлять контроль за изготовлением бумаги. Можно получать хорошие признаки определения колебаний качества при изготовлении бумаги, так как количество типографской краски и давление при печати столь высоки, что четкое пробивание оттиска должно становиться видимым, и, таким образом, слабое или сильное пробивание оттиска также может быть распознаваемым.

Этот метод невозможно было использовать в качестве стандартного испытания в испытательной лаборатории Авторов, так как они не стремились контролировать качество изготовления, а вели сравнение бумаги с различными показателями поверхностной плотности, полученной от различных изготовителей, друг с другом по возможности наиболее объективным способом. Кроме того, Авторы должны были вести работу, исследуя влияние наиболее широко практически используемых количеств типографских красок и давлений при печати.(2)

Так как Авторы стремились получить данные, которые были бы наиболее достоверными в обычной практике при печатании различных газет, этим методом можно было установить количество типографской краски, в согласовании с обычно практикуемым давлением при печати, для достижения требуемой оптической плотности.

При этом любое пробивание оттиска является результатом того, какую использовали бумагу, а не количества использованной типографской краски.

Если использовали слишком большое количество типографской краски и слишком большое давление при печати, то использование бумаги с меньшей поверхностной плотностью автоматически приводило к плохому результату.

Если используют слишком большое количество типографской краски и слишком большое давление при печати, то использование бумаги с меньшей поверхностной плотностью автоматически ведет к плохому результату.

Примечания:

(1) Однако в этом документе не принималась в расчет большая доля газетной бумаги, на которой сегодня печатают газеты, используя флексографию, при которой могут применяться типографские краски на водной основе и могут быть также приспособлены окислительные процессы.

(2) При проведении таких испытаний в лабораторных условиях не предполагалось, что они будут абсолютно стандартными, а испытания были направлены на сравнение характеристик образцов бумаги, отпечатанных с применением известных приемлемых и неприемлемых параметров бумаги. По этой причине количество типографской краски и давление при печати регулировали в соответствии с поверхностной плотностью бумаги и критериями применения, но придерживались правила использования критериев, которые как можно более близко подходили к используемым на практике.

1. Композиции, содержащие карбонаты кальция, пигменты и/или наполнители для бумажных составов, с помощью которых уменьшают пробивание оттиска, включаявозникновение «видимого насквозь оттиска» или «пробивающегося насквозь оттиска», отличающиеся тем, что они содержатсмесь одного из двух пористых, стабильных агрегатов достаточно крупного помола осажденного карбоната кальция (ОКК), называемого ОКК марки В или ОКК марки С, в сочетании со вторым, специальным ОКК неравногранного типа (ОККНТ) - пигментом, а также тем, чтосоотношение ОКК марки В или ОКК марки С, и ОКК неравногранного типа ОККНТ выбирают в диапазоне от 90/10% до 10/90% в расчете на сухую массу, и тем, чтопроцентное содержание сухой массы пигментов выбирают в диапазоне от 0,3% до 5,0% от сухой массы готового бумажного продукта,причем указанный ОКК марки В, марки С или ОККНТ обладают следующими параметрами:

| ОКК-С | ОКК-В | ОККНТ | |

| Удельная площадь поверхности (м2/г) | 75.9 | 70.5 | 8.8 |

| Распределение размеров частиц | |||

| <5 мкм (%) | 99 | 98 | 98 |

| <2 мкм (%) | 66 | 66 | 64 |

| <1 мкм (%) | 35 | 32 | 28 |

| <0,5 мкм (%) | 16 | 12 | 12 |

| <0,2 мкм (%) | 11 | 6 | 5 |

2. Композиции по п.1, отличающиеся тем, что они содержат смесь 50/50, в расчете на сухую массу, ОКК марки С/ОККНТ, обладающую следующими свойствами:

| Удельная площадь поверхности (м2/г) | 42.9 |

| Распределение размеров частиц | |

| <5 мкм (%) | 99 |

| <2 мкм (%) | 72 |

| <1 мкм (%) | 27 |

| <0,5 мкм (%) | 8 |

| <0,2 мкм (%) | 3 |

3. Композиции по п.1, отличающиеся тем, что они содержат смесь 50/50, в расчете на сухую массу, ОКК марки В/ОККНТ, обладающую следующими свойствами:

| Удельная площадь поверхности (м2/г) | 42.0 |

| Распределение размеров частиц | |

| <5 мкм (%) | 99 |

| <2 мкм (%) | 70 |

| <1 мкм (%) | 37 |

| <0,5 мкм (%) | 18 |

| <0,2 мкм (%) | 8 |

4. Композиции по п.1, отличающиеся тем, что они содержат смесь 70/30, в расчете на сухую массу, ОКК марки С/ОККНТ, обладающую следующими свойствами:

| Удельная площадь поверхности (м2/г) | 56.7 |

| Распределение размеров частиц | |

| <5 мкм (%) | 99 |

| <2 мкм (%) | 69 |

| <1 мкм (%) | 36 |

| <0,5 мкм (%) | 16 |

| <0,2 мкм (%) | 7 |

5. Композиции по п.1, отличающиеся тем, что смеси упомянутых двух определенных (осажденных) карбонатов кальция (ОКК) - пигментов марки B или марки C и ОККНТ, содержат третий компонент более крупного помола, представляющий собой пигмент или наполнитель.

6. Композиции по п.5, отличающиеся тем, что упомянутый третий компонент более крупного помола выбирают из природного карбоната кальция (молотого), или осажденного карбоната кальция (ОКК), или талька, каолина, оксида титана (TiO2), глин или доломита.

7. Композиции по п.6, отличающиеся тем, что указанный третий компонент более грубого помола представляет собой осажденный карбонат кальция ОКК.

8. Композиции по п.1, отличающиеся тем, что соотношение ОКК марки В или ОКК марки С/ОККНТ выбирают в диапазоне от 80/20 до 20/80% в расчете на сухую массу.

9. Композиции по п.1, отличающиеся тем, что процентное содержание на сухую общую массу предложенных в изобретении смесей пигментов выбирают в диапазоне от 0,5% до 3,0% от сухой массы готового бумажного продукта.

10. Композиции по п.1, отличающиеся тем, что процентное содержание на сухую общую массу смеси по изобретению выбирают в диапазоне от 1,0% до 2,0% от сухой массы готового бумажного продукта.

11. Композиции по п.9, отличающиеся тем, что упомянутое процентное содержание составляет 2,0%.

12. Композиции по п.1, отличающиеся тем, что упомянутое процентное содержание составляет 4,0%.

13. Композиции по п.12, отличающиеся тем, что основным критерием выбора упомянутого пигмента «более крупного помола» является то, что он должен обладать гранулометрией, при которой он не оказывает заметного пагубного воздействия, когда он добавлен в смесь ОКК марки B (или ОКК марки C) с ОККНТ, на наиболее тонкую часть гранулометрических параметров смеси и не вносит какое-либо отклонение в количество частиц, меньших 0,2 мкм.

14. Композиции по п.13, отличающиеся тем, что пигмент более крупного помола не вносит существенного отклонения в количество частиц, меньших 0,3 мкм.

15. Композиции по п.13, отличающиеся тем, что пигмент более крупного помола не вносит существенного отклонения в количество частиц, меньших 0,5 мкм.

16. Композиции по п.13, отличающиеся тем, что пигмент более крупного помола не вносит существенного отклонения в количество частиц, меньших 1 мкм.

17. Композиции по п.1, отличающиеся тем, что доля пигмента более крупного помола от общего количества трех компонентов ОКК марки B или марки C + ОККНТ + пигмент более крупного помола должна оставаться меньшей 10 мас.%.

18. Композиции по п.17, отличающиеся тем, что доля пигмента более крупного помола от общего количества трех компонентов ОКК марки B или марки C + ОККНТ + пигмент более крупного помола составляет от 0,1 мас.% до 10 мас.%.

19. Композиции по п.17, отличающиеся тем, что доля пигмента более крупного помола от общего количества трех компонентов ОКК марки B или марки C + ОККНТ + пигмент более крупного помола составляет от 0,5 мас.% до 7-10 мас.%.

20. Композиции по п.17, отличающиеся тем, что доля пигмента более крупного помола от общего количества трех компонентов ОКК марки B или марки C + ОККНТ + пигмент более крупного помола составляет от 2 мас.% до 7 мас.%.

21. Бумажная волокнистая масса или исходное сырье для формования бумажного листа, отличающаяся тем, что она содержит эффективное количество композиций по п.1 в диапазоне от 0,3% до 5,0% от сухой массы готового бумажного продукта.

22. Бумажная волокнистая масса или исходное сырье для формования бумажного листа по п.21, отличающаяся тем, что она содержит эффективное количество указанных композиций в диапазоне от 0,5% до 3,0% от сухой массы готового бумажного продукта.

23. Бумажная волокнистая масса или исходное сырье для формования бумажного листа по п.21, отличающаяся тем, что она содержит эффективное количество указанных композиций в диапазоне от 1,0% до 2,0% от сухой массы готового бумажного продукта.

24. Бумажный продукт, изготовленный из бумажной волокнистой массы или исходного сырья по п.21.