Защитная диффузионная полимерная мембрана и композиция для ее получения

Иллюстрации

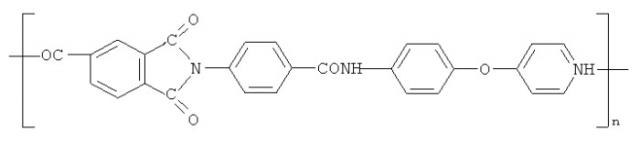

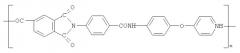

Показать всеИзобретение относится к производству защитных материалов на основе диффузионных полимерных мембран, а также к композициям для их получения. Защитная диффузионная полимерная мембрана выполнена из композиционного материала, содержащего полиамидоимид и поливинилпирролидон, при следующем соотношении компонентов, мас.%: полиамидимид 30-70, поливинилпирролидон 70-30, и имеет толщину 10-300 мкм. Полиамидоимид имеет следующую формулу звена:

Мембрана выполнена в виде пленки или в виде покрытия. Композиция для получения защитной диффузионной полимерной мембраны представляет собой 10-20 %-ный раствор в апротонном полярном растворителе полиамидоимида и поливинилпирролидона, при следующем соотношении компонентов, мас.%: полиамидимид 30-70, поливинилпирролидон 70-30. Заявленная полимерная мембрана защищает от токсичных и опасных химических веществ в виде паров, аэрозолей и жидкостей и одновременно характеризуется высокой паропроницаемостью (не менее 2500 г/м2 за 24 ч), чтобы обеспечить комфортность защитной одежды. 2 н. и 3 з.п. ф-лы, 1 ил.

Реферат

Область техники

Изобретение относится к производству средств химической защиты, точнее к защитным материалам нового поколения на основе диффузионных полимерных мембран, а также к композициям для их получения.

Изобретение может быть использовано при изготовлении специальной одежды, защищающей от вредных и опасных химических веществ в виде паров, аэрозолей и жидкостей.

Уровень техники

При создании специальной одежды существует проблема обеспечения оптимального сочетания защитных и комфортных свойств. Так, одежда из материалов изолирующего типа с наилучшими защитными свойствами, как правило, не комфортна при длительном использовании, особенно при повышенных температурах. При этом существует опасность теплового стресса. Известные материалы фильтрующего типа, являющиеся удовлетворительными по комфорту, не всегда обеспечивают приемлемую защиту, особенно в условиях повышенной влажности.

В настоящее время известны два основных подхода к созданию защитной одежды с оптимальным комплексом свойств. Они заключаются в разработке новых адсорбционных или мембранных материалов. Указанные материалы можно отнести к нанотехнологичным. Свойства адсорбционных материалов определяются развитой поверхностью нанодисперсного адсорбента, а мембранных материалов - элементами наноструктуры низкопроницаемой полимерной матрицы. Принципиальным отличием этих материалов является механизм осуществления защиты с их помощью.

В случае защитных адсорбционных материалов основной эффект осуществляется за счет адсорбционного слоя адсорбента или наполнителя, содержащих нетоксичные вещества с высокоразвитой поверхностью (чаще всего частицы угля или угольные волокна, угольные композиции), способные адсорбировать как отравляющие вещества, так и продукты выделения потовых желез организма, в первую очередь, пары воды (патент US 7410693, опубл. 12.08.2008, патент РФ 2233696, опубл. 10.08.2004). Такие защитные материалы относительно недороги. Однако они имеют существенные недостатки: в процессе эксплуатации изменяются их физико-механические свойства, они утяжеляются, а после наступления предела насыщения становятся опасными. Защитная одежда объемная и тяжелее обычной, т.к. защитные слои достаточно широкие и плотные.

В случае защитных мембранных материалов принцип действия определяется составом и устройством мембраны. Селективно проницаемые полимерные мембраны - это тонкие полимерные пленки, которые ведут себя как полупроницаемые барьеры для газообразных и жидких веществ (Р.Е. Кестинг. Синтетические полимерные мембраны, М., Химия, 1991 г., 336 с.). Нежелательные для контакта с человеком вещества должны удерживаться мембраной (оптимально использование полимера или композита на его основе с барьерным слоем по отношению к опасным веществам), а вещества, необходимые для удаления из области под одеждой, главным образом пары воды, должны пропускаться мембраной. Использование защитных полимерных материалов предпочтительно по сравнению с адсорбционными: тонкость и легкость полимерных мембранных пленок и покрытий улучшает эргономические характеристики одежды, они не утяжеляются и практически не меняют физико-механические характеристик при эксплуатации. Тем не менее, как и в случае адсорбционных материалов, для мембранных материалов существует проблема оптимального сочетания защитных свойств и проницаемости паров воды.

В известных защитных материалах часто комбинируют изолирующие и фильтрующие слои. Так, известен комбинированный фильтрующе-адсорбирующий самодегазирующийся тканевый материал с пористым мембранным слоем для средств индивидуальной защиты от воздействия фосфорорганических соединений (патент РФ 2330717, опубл. 10.08.2008). Существенный недостаток известного материала заключается в том, что мембранотканевая составляющая частично пропускает пары токсичных веществ, обуславливая необходимость использования одновременно дополнительного адсорбирующего слоя. Это усложняет конструкцию материала в целом и увеличивает его массу.

Известный защитный комбинированный многослойный материал (патент РФ 2412625, опубл. 27.02.2011) включает пористую полимерную мембрану, сформированную в виде покрытия на верхнем тканом слое коагуляцией композиции, содержащей полиэфируретан, неионогенное поверхностно-активное вещество, микрокристаллическую целлюлозу и НМ-диметилформамид в качестве растворителя. Толщина мембранного покрытия составляет 80-120 мкм. Недостатком известного изобретения является то, что для получения мембраны используется многокомпонентная система, токсичный растворитель; способ изготовления мембраны трудоемок и энергетически затратен. Мембранотканевая составляющая частично пропускает пары токсичных веществ.

Известен слоистый огнезащитный мембранотканевый материал (патент РФ 2399700, опубл. 10.05.2010), включающий внутренний микропористый мембранный слой материала, выполненный из сополимера тетрафторэтилена с винилиденфторидом. Недостатки мембраны по предложенному техническому решению определяются природой микропор. Микропоры благодаря своим малым размерам, с одной стороны, улучшают защитные свойства материала, в большей степени препятствуя прониканию жидких опасных токсичных веществ по сравнению с приведенными выше аналогами. С другой стороны, величина паропроницаемости составляет 2000 г/м2 за 24 ч при необходимых не менее 2500 г/м2. Однако токсичные вещества в газообразном состоянии проникают через известные мембраны, даже в случае нанофильтров - при размерах пор в несколько нанометров.

Известны химические защитные покрытия (патент РФ 2238124, опубл. 27.03.2004), которые могут быть использованы при изготовлении одежды, палаток, спальных мешков и др. Они представляют собой избирательно проницаемый слой - микропористую мембрану на основе аминополимера, имеют паропроницаемость не менее 2000 г/м2 за 24 ч и высокие защитные характеристики по жидкому токсичному веществу. Существенным недостатком их получения является необходимость проведения дополнительной стадии, включающей обработку полимерной компоненты - полиамина - серной кислотой, что увеличивает временные и энергетические затраты технологического процесса. Кроме того, указанный в патенте диапазон применения мембраны (до 80% влажности) ограничивает защитные функции в случае использования изделия в условиях повышенной влажности (до 100%).

Таким образом, известные защитные пористые полимерные мембраны с минимальным размером пор, а также нанофильтры хорошо защищают от жидких токсичных веществ, но пропускают их в газообразном состоянии, а паропроницаемость последних неудовлетворительна - менее 2000 г/м2 за 24 ч.

Необходимое для соблюдения комфорта защитной одежды значение паропроницаемости соизмеримо с проницаемостью по воде в процессе первапорации (испарение через мембрану) непористых пленок толщиной более 15 мкм гидрофильных стеклообразных полимеров. Таким образом, открывается возможность создания защитных материалов с непористыми полимерными слоями-мембранами. Полимер для таких слоев должен быть гидрофильным вследствие необходимости отводить воду и достаточно плотным за счет уменьшения величины свободного объема вследствие необходимости создать препятствие транспорту отделяемых молекул -удерживание по механизму избирательной диффузии.

Путем прогнозирования, исходя из свойств известных полимеров, оказалось невозможным осуществить выбор полимеров для такого рода мембран. Были сделаны попытки проведения для каждого токсичного вещества скрининга целого ряда полимеров по отношению к необходимому комплексу свойств: защитная функция - паропроницаемость. Разработаны системы тестирования полимеров указанного назначения (Still J., White D.A review of overall integrity and material performance tests for the selection of chemical protective clothing //American Industrial Hygiene Association J. 2003. V.53. Issue 7. P.455-462). Апробированы гидрофильные полимеры, такие как полиуретаны (патент DE 10253310, опубл. 28.05.2003), промышленные полиамиды-4,6, (заявка US 2002155307 от 24.10.2002), полимеры серии Нафион (JP 4823157, опубл. 24.11.2011), а также полимеры: поливинилхлорид, полиакрилаты, полиметилметакрилаты, полиамины (патент US 6455161, опубл. 24.09.2002). Установлено, что не только химическая структура полимера, но и его надмолекулярная организация (укладка полимерных цепей) может определять защитные функции материала и паропроницаемость (Actualite Chimique. Issue: 11. Р.56-61). Ни в одном из указанных аналогов не удалось получить удовлетворительного результата по комплексу требуемых свойств. Кроме того, оказалось, что большинство мембран из гидрофильных полимеров при длительной эксплуатации при 100%-ной влажности набухают и теряют свои физико-механические характеристики.

В настоящее время не известен универсальный полимер или полимерная композиция и непористая полимерная мембрана на их основе, удовлетворяющие указанным выше требованиям.

Известна непористая воздухо- и паропроницаемая мембрана, изготовленная путем экструзионного расплавления полиамида-4,6 (патент США 7062788, опубл. 20.06.2006). Показано, что она устойчива к действию высоких температур по сравнению с мембранами из полиэфира и полиуретана, однако количественный порог ее паропроницаемости и защитные свойства не известны.

Известная непористая мембрана на основе полиимидов обладает защитными свойствами от растворителей гексана и изопропилового спирта в жидком и газообразном состояниях, устойчива к высоким температурам и открытому пламени. Однако ее паропроницаемость составляет 1000 г/м2 за сутки (патент США 5824405, опубл. 20.10.1998). Защитные характеристики данной мембраны в отношении высокотоксичных и опасных веществ не определены.

Известны многослойные мембраны, состоящие из микропористой полимерной подложки и непористого мембранного рабочего слоя(ев), используемые для разделения смесей органических и водно-органических жидкостей (патенты РФ 2297875, опубл. 27.04.2007, 2303481, опубл. 27.07.207, 2354443, опубл. 10.05.2009, 2414953, опубл. 27.03.2011). Их защитные свойства в отношении токсичных веществ не известны. Наиболее удачным примером мембраны такого рода являются полимерные диффузионные мембраны (патенты РФ 2166984, опуб. 20.05.2001, 2211725, опубл. 10.09.2003) для разделения смесей газов и неводных смесей полярных и слабополярных органических жидкостей. Мембраны представляет собой многослойное изделие, содержащее микропористую подложку, выполненную из ароматического гомо- и/или сополиамидоимида, на рабочую поверхность которой нанесен диффузионный полимерный слой, например из полифторалкил(мет)акрилата. Многослойные мембраны имеют значительную толщину - от 80 до 250 мкм, что неприемлемо для изготовления защитной одежды.

Способ получения такой мембраны включает несколько стадий: последовательное изготовление полимерной подложки - микропористой мембраны асимметричной структуры - путем нанесения раствора ароматического полиамидоимида в полярном апротонном растворителе на поверхность инертного материала, погружения его в осадительную ванну, содержащую водный или водно-спиртовый раствор, промывки и сушки; формирования на рабочей поверхности подложки (скин-слоя) диффузионного слоя, выполненного из раствора гидрофобного полифторалкил(мет)акрилата в органическом растворителе, нанесенного в один или несколько слоев с последующим высушиванием. Способ требует строгого контроля температурного режима, концентрации веществ, что увеличивает временные и энергетические затраты.

Несмотря на то что макромолекулы полимеров, используемых в известном изобретении, имеют в наличии некоторое количество гидрофильных групп, в целом мембраны имеют гидрофобный диффузионный слой. Паропроницаемость известных мембран низка.

Наиболее близкой по технической сущности к заявляемому решению является асимметричная первапорационная мембрана, которая может быть использована в химической, нефтехимической и других отраслях промышленности для разделения смесей органических жидкостей, содержащих алифатические спирты (патент РФ 2126291, опубл. 20.02.1999).

Мембрана сформирована на основе полиамидоимида со структурной формулой звена

Недостатком данной мембраны является то, что ее можно использовать строго по назначению: для разделения алифатических спиртов. Кроме того, данная мембрана имеет значительную толщину (70-250 мкм).

Способ изготовления мембраны по указанному техническому решению достаточно длителен и трудоемок и включает несколько стадий: нанесение раствора полимера в апротонном полярном растворителе на гладкую инертную подложку, последующее выдерживание при температуре 20-70°С в течение 15-40 мин. Затем подложку погружают в водную осадительную ванну при комнатной температуре и выдерживают до отделения сформованной мембраны от подложки. Отделившуюся мембрану промывают водой, сушат при комнатной температуре и прогревают (отжиг) при (150-200)°С 0,5-2 ч.

Паропроницаемость известной мембраны низка и не превышает 190 г/м2 за 24 ч.

Таким образом, можно констатировать, что в результате патентного поиска не удалось обнаружить технические решения, при реализации которых были бы получены мембраны с необходимым сочетанием защитных и комфортных свойств.

Анализ приведенных выше аналогов заявляемого изобретения свидетельствует о том, что ресурс создания защитных селективных монослойных полимерных мембран за счет использования индивидуальных гидрофильных полимеров или многослойных мембран путем сочетания микропористой подложки и диффузионного полимерного слоя(ев) практически исчерпан. Тем не менее, острая потребность в комфортных защитных материалах определяет актуальность поиска новых подходов для создания защитных полимерных мембран. Один из таких новых подходов, предлагаемых авторами заявляемого изобретения, -создание мембраны на основе оригинальной полимерной композиции, включающей гидрофильный и гидрофобный полимеры. Надмолекулярная структура образующегося композита определяет ценные практические свойства заявляемой мембраны: оптимальное сочетание защиты и комфорта.

Раскрытие изобретения

Задачей предлагаемого изобретения является создание полимерной мембраны, защищающей от токсичных и опасных химических веществ в виде паров, аэрозолей и жидкостей и одновременно характеризующейся высокой паропроницаемостью (не менее 2500 г/м2 за 24 ч), чтобы обеспечить комфортность защитной одежды.

Эта задача решается заявляемой группой из двух изобретений: защитная диффузионная полимерная мембрана и композиция для ее получения.

Заявляемая защитная диффузионная полимерная мембрана характеризуется следующей совокупностью существенных признаков:

1. Защитная диффузионная полимерная мембрана, выполненная из композиционного материала, содержащего полиамидоимид с формулой звена

и поливинилпирролидон, при следующем соотношении компонентов, мас.%:

| полиамидимид | 30-70 |

| поливинилпирролидон | 70-30 |

имеющая толщину 10-300 мкм.

2. Мембрана, отличающаяся тем, что она выполнена в виде пленки.

3. Мембрана, отличающаяся тем, что она выполнена в виде покрытия.

Совокупность существенных признаков заявляемой защитной диффузионной полимерной мембраны обеспечивает получение технического результата - высокую паропроницаемость и защитные свойства от воздействия токсичных и опасных веществ в виде паров, аэрозолей и жидкостей, сохраняющиеся при длительной эксплуатации и 100%-ном увлажнении, а также небольшую массу и толщину мембраны - необходимое условие для изготовления защитной одежды.

Заявляемая мембрана отличается от известной мембраны-прототипа тем, что она

выполнена из композиционного материала, содержащего полиамидоимид и поливинилпирролидон, более тонкая и может представлять собой либо пленку, либо покрытие. Мембрана-прототип не композиционная, она состоит из чистого полиамидоимида, ее толщина составляет не менее 70 мкм, ее получают в виде пленки.

Анализ известного уровня техники не позволил обнаружить решение, полностью совпадающее по совокупности существенных признаков с заявляемым, что может указывать на новизну заявляемой защитной диффузионной полимерной мембраны.

Только совокупность существенных признаков заявляемой мембраны позволяет достичь указанного технического результата. Несмотря на то что известна роль гидрофильных полимеров в увеличении паропроницаемости мембран, до сих пор, несмотря на скрининг большинства гидрофильных полимеров, не удалось получить качественную защитную мембрану: хорошая паропроницаемость сопровождалась набуханием мембран при эксплуатации при повышенной влажности, и, как правило, мембраны были проницаемы для газообразных токсичных веществ. Кроме того, универсальные мембраны для разных токсичных веществ не получались. Попытки создания многослойных мембран сочетанием микропористых подложек и диффузионных рабочих слоев на их поверхности также не дали результата. Не известны композиции гидрофобных и гидрофильных полимеров, т.к. предугадать их совмещение не удается из-за сложности прогнозирования поведения надмолекулярной структуры (укладки полимерных цепей). Поэтому совершенно неожиданным оказалось удачное сочетание полиамидоимида и поливинилпирролидона, благодаря чему получена универсальная для защиты от разных токсичных веществ мембрана, обладающая сочетанием защитных и комфортных свойств в широком диапазоне температур и влажности. Это позволяет утверждать о соответствии заявляемой мембраны условию охраноспособности «изобретательский уровень» («неочевидность»).

Заявляемая композиция для получения защитной диффузионной полимерной мембраны обладает следующей совокупностью существенных признаков:

1 (4). Композиция для получения защитной диффузионной полимерной мембраны, представляющая собой 10-20%-ный раствор в апротонном полярном растворителе полиамидоимида с формулой звена

и поливинилпирролидона, при следующем соотношении компонентов, мас.%:

| полиамидимид | 30-70 |

| поливинилпирролидон | 70-30 |

2 (5). Композиция, отличающаяся тем, что в качестве апротонного полярного растворителя она содержит N-метил-2-пирролидон, N,N'-диметилформамид, N,N'-диметилацетамид или их смеси.

Совокупность существенных признаков заявляемой композиции позволяет достичь технического результата: получение мембраны лучшего качества, чем у аналогов.

Предлагаемая композиция для получения защитной диффузионной полимерной мембраны отличается от прототипа своим двухкомпонентным составом полимеров.

Анализ известного уровня техники не позволил обнаружить решение, полностью совпадающее по совокупности существенных признаков с заявляемым, что может указывать на новизну композиции.

Только совокупность существенных признаков заявляемой композиции позволяет достичь указанного выше технического результата. Совершенно неочевидной оказалась возможность: подбора конкретных гидрофобного и гидрофильного полимеров, образования их гомогенного раствора в апротонном полярном растворителе, упрощения способа получения мембраны путем простого полива на подложку и сушки при 80-100°С и, наконец, создания мембраны с оптимальными защитными и комфортными свойствами. Это позволяет утверждать о соответствии заявляемой композиции условию охраноспособности «изобретательский уровень» («неочевидность»).

Таким образом, группа заявляемых изобретений в целом обладает новизной и неочевидностью.

Предлагаемая группа изобретений позволяет решить задачу получения защитной диффузионной полимерной мембраны со стабильной структурой, универсальной для разных жидких и газообразных токсичных и опасных веществ, комфортной при эксплуатации.

Графический материал

На фиг.1 приведена микрофотография ультратонкого среза мембраны, иллюстрирующая тот факт, что в случае нанесения композиции на нетканую полимерную основу (или ткань), для достижения защитного эффекта мембрана обязательно содержит бездефектный диффузионный слой из заявленной композиции.

Примеры

Для подтверждения соответствия заявляемой группы изобретений требований «промышленная применимость» приводим примеры конкретной реализации.

Реактивы:

Полиамидоимид (ПАИ), полученный согласно методике, описанной в [ВМС, 1976, 18А, 12, 2681], имел MM 50-150 тыс. Да.

Поливинилпирролидон (ПВП), коммерческий продукт, ММ 20-30 тыс. Да.

Растворители: N-метил-2-пирролидон, N,N'-диметилформамид и N,N'-диметилацетамид, фирма Aldrich.

Методы и приборы для определения характеристик мембран

Исследования структуры мембран проводили с помощью растрового электронного микроскопа JSM-35C device (JEOL, Japan).

Толщину мембран измеряли с использованием микрометра, считая результатом усредненное значение от трех измерений.

Паропроницаемость определяли по ГОСТ 22900-78.

Защитные свойства - по специально разработанным закрытым методикам.

Способ получения мембраны

Готовят формовочный раствор композиции ПАИ-ПВП путем последовательного растворения ПАИ и ПВП в апротонном полярном растворителе; при этом перемешивание осуществляют при комнатной температуре в течение времени, необходимого для получения гомогенного раствора (30-60 мин). В качестве апротонного полярного растворителя используют N-метил-2-пирролидон (МП), диметилформамид (ДМФА) или диметилацетамид (ДМА) или их смеси.

Предпочтительнее использовать концентрацию раствора композиции полимеров 10-20 мас.%, т.к. за пределами указанного интервала концентраций раствор не может быть использован при нанесении на инертную поверхность; в первом случае (менее 10%) - сильно растекается, во втором (более 20%) - слишком густой для получения однородной пленочной мембраны определенной толщины.

Получение мембраны осуществляется следующим образом. Формовочный раствор композиции наносят на гладкую инертную поверхность - подложку (стекло, стальной барабан или др.) при помощи ракельного ножа с установленным определенным зазором. Далее нанесенный на подложку формовочный раствор подается в камеру, в которой устанавливается необходимая для сушки температура (80-100°С). Получаемая мембрана выдерживается в камере в течение необходимого времени до получения гомогенной прозрачной пленки-мембраны. Ниже обозначенной температуры возрастает опасность получения непрозрачных гетерогенных пленок. Выше температуры 100°С процесс проводить нецелесообразно из-за соображений экономии энергоресурсов. При этом получают мембраны в виде непористой пленки толщиной 10-300 мкм. Возможно получение мембраны в виде покрытия. Для этого мембрану не снимают с подложки (например, ткани или нетканого материала) после сушки.

Защитные свойства от воздействия опасных и токсичных веществ и паропроницаемость определяли по известным указанным выше методикам.

Непроницаемость мембраны по отношению к токсичным и опасным веществам определяется структурой полиамидоимида. Проникновение паров воды, в свою очередь, облегчается за счет использования поливинилпирролидона, макромолекулы которого имеют достаточное количество гидрофильных групп, таких как -ОН, -СООН или -NH2, которые могут образовывать лабильные водородные связи с молекулами воды. В этом случае механизм прохождения паров воды через мембрану является сорбционно-диффузионным и состоит из трех стадий:

абсорбции гидрофильными функциональными группами на поверхности пленки, диффузии через межмолекулярные пустоты и десорбции с противоположной поверхности. Данные гидрофильные группы присутствуют и в макромолекуле полиамидоимида, однако при его использовании в чистом виде паропроницаемость не высока. На основе предварительно проведенного исследования в качестве дополнительного гидрофильного компонента предложен поливинилпирролидон, который образует с полиамидоимидом однородные композиции в широком интервале концентраций.

Примеры получения и характеристики защитной диффузионной полимерной мембраны:

Пример 1

Защитная диффузионная полимерная мембрана, выполненная из композиционного материала, содержащего 50 мас.% ПАИ и 50 мас.% ПВП, в виде непористой пленки толщиной 10 мкм.

В реакторе, снабженном перемешивающей лопастью, при комнатной температуре в течение 30 мин смешивают до образования композиции -гомогенного 20%-ного раствора ПАИ и ПВП (1:1) в N-метил-2-пирролидоне. Формовочный раствор композиции наносят на подложку (стекло) при помощи ракельного ножа. Далее подложка с раствором подается в сушильную камеру, в которой устанавливается необходимая для сушки температура 80°С. Получаемая мембрана выдерживается в камере в течение 8 ч до образования гомогенной прозрачной пленки-мембраны.

Защитные свойства мембраны

Время защитного действия по токсичному веществу не менее 20 ч.

Время защитного действия по токсичному веществу (после увлажнения мембраны до 100%) не менее 15 ч.

Время защитного действия по аварийно химически опасным веществам (АХОВ) (концентрированные пары хлора, аммиака) не менее 8 ч.

Время защитного действия по N,N'-диметилформамиду (концентрированные пары) не менее 8 ч.

Время защитного действия по метиловому спирту (концентрированные пары и жидкая фаза) не менее 10 ч.

Паропроницаемость: 9450 г/м2 за 24 ч.

Пример 2

Защитная диффузионная полимерная мембрана, выполненная из композиционного материала, содержащего 50 мас.% ПАИ и 50 мас.% ПВП, в виде непористой пленки толщиной 30 мкм.

Получение мембраны проведено согласно примеру 1. Время сушки 3 ч при 100°С.

Защитные свойства мембраны

Время защитного действия по токсичному веществу не менее 15 ч.

Время защитного действия по токсичному веществу (после увлажнения мембраны до 100%) не менее 20 ч.

Время защитного действия по аварийно химически опасным веществам (АХОВ) (концентрированные пары хлора, аммиака) не менее 8 ч.

Время защитного действия по N,N'-диметилформамиду (концентрированные пары) не менее 8 ч.

Время защитного действия по метиловому спирту (концентрированные пары и жидкая фаза) не менее 10 ч.

Паропроницаемость: 9210 г/м2 за 24 ч.

Пример 3

Защитная диффузионная полимерная мембрана, выполненная из композиционного материала, содержащего 50 мас.% ПАИ и 50 мас.% ПВП, в виде непористой пленки толщиной 50 мкм.

Получение мембраны проведено согласно примеру 1. Время сушки 8 ч при 80°С.

Защитные свойства мембраны

Время защитного действия по токсичному веществу не менее 20 ч. Время защитного действия по токсичному веществу (после увлажнения мембраны до 100%) не менее 15 ч.

Время защитного действия по аварийно химически опасным веществам (АХОВ) (концентрированные пары хлора, аммиака) не менее 8 ч.

Время защитного действия по N,N'-диметилформамиду (концентрированные пары) не менее 8 ч.

Время защитного действия по метиловому спирту (концентрированные пары и жидкая фаза) не менее 10 ч.

Паропроницаемость: 8915 г/м2 за 24 ч.

Пример 4

Защитная диффузионная полимерная мембрана, выполненная из композиционного материала, содержащего 50 мас.% ПАИ и 50 мас.% ПВП, в виде непористой пленки толщиной 150 мкм.

Получение мембраны проведено согласно примеру 1. В качестве растворителя взят N,N'-диметилформамид. Концентрация раствора 15%. Время сушки 3 ч при 80°С.

Защитные свойства мембраны

Время защитного действия по токсичному веществу не менее 20 ч.

Время защитного действия по токсичному веществу (после увлажнения мембраны до 100%) не менее 15 ч.

Время защитного действия по аварийно химически опасным веществам (АХОВ) (концентрированные пары хлора, аммиака) не менее 8 ч.

Время защитного действия по N,N'-диметилформамиду (концентрированные пары) не менее 8 ч.

Время защитного действия по метиловому спирту (концентрированные пары и жидкая фаза) не менее 10 ч.

Паропроницаемость: 7570 г/м2 за 24 ч.

Пример 5

Защитная диффузионная полимерная мембрана, выполненная из композиционного материала, содержащего 50 мас.% ПАИ и 50 мас.% ПВП, в виде непористой пленки толщиной 300 мкм.

Получение мембраны проведено согласно примеру 1. В качестве растворителя взят N,N'-диметилацетамид. Концентрация раствора 20%. Время сушки 3 ч при 80°С.

Защитные свойства мембраны

Время защитного действия по токсичному веществу не менее 20 ч.

Время защитного действия по токсичному веществу (после увлажнения мембраны до 100%) не менее 15 ч.

Время защитного действия по аварийно химически опасным веществам (АХОВ) (концентрированные пары хлора, аммиака) не менее 8 ч.

Время защитного действия по N,N'-диметилформамиду (концентрированные пары) не менее 8 ч.

Время защитного действия по метиловому спирту (концентрированные пары и жидкая фаза) не менее 10 ч.

Паропроницаемость: 6800 г/м2 за 24 ч.

Пример 6

Защитная диффузионная полимерная мембрана, выполненная из композиционного материала, содержащего 30 мас.% ПАИ и 70 мас.% ПВП, в виде непористой пленки толщиной 30 мкм.

Получение мембраны проведено согласно примеру 1. При подготовке композиции перемешивание раствора продолжалось в течение 1 ч. Полимерный состав композиции 30% ПАИ и 70% ПВП. В качестве растворителя взята смесь N,N'-диметилформамида и N,N'-диметилацетамида (1:1). Концентрация раствора 20%. Время сушки 8 ч при 100°С.

Защитные свойства мембраны

Время защитного действия по токсичному веществу не менее 20 ч. Время защитного действия по токсичному веществу (после увлажнения мембраны до 100%) не менее 15 ч.

Время защитного действия по аварийно химически опасным веществам (АХОВ) (концентрированные пары хлора, аммиака) не менее 8 ч.

Время защитного действия по N,N'-диметилформамиду (концентрированные пары) не менее 8 ч.

Время защитного действия по метиловому спирту (концентрированные пары и жидкая фаза) не менее 10 ч.

Паропроницаемость: 5330 г/м2 за 24 ч.

Пример 7

Защитная диффузионная полимерная мембрана, выполненная из композиционного материала, содержащего 70 мас.% ПАИ и 30 мас.% ПВП, в виде непористой пленки толщиной 30 мкм.

Получение мембраны проведено согласно примеру 1. При подготовке композиции перемешивание раствора продолжалось в течение 1 ч. Полимерный состав композиции 70% ПАИ и 30% ПВП. В качестве растворителя взят N,N'-диметилформамид. Концентрация раствора 10%. Время сушки 8 ч при 100°С.

Защитные свойства мембраны

Время защитного действия по токсичному веществу не менее 20 ч.

Время защитного действия по токсичному веществу (после увлажнения мембраны до 100%) не менее 15 ч.

Время защитного действия по аварийно химически опасным веществам (АХОВ) (концентрированные пары хлора, аммиака) не менее 8 ч.

Время защитного действия по N,N'-диметилформамиду (концентрированные пары) не менее 8 ч.

Время защитного действия по метиловому спирту (концентрированные пары и жидкая фаза) не менее 10 ч.

Паропроницаемость: 5820 г/м2 за 24 ч.

Пример 8

Защитная диффузионная полимерная мембрана, выполненная из композиционного материала, содержащего 60 мас.% ПАИ и 40 мас.% ПВП, в виде непористой пленки толщиной 30 мкм.

Получение мембраны проведено согласно примеру 1. При подготовке композиции перемешивание раствора продолжалось в течение 1 ч. Полимерный состав композиции 60% ПАИ и 40% ПВП. В качестве растворителя взят N-метил-2-пирролидон. Концентрация раствора 15%. Время сушки 3 ч при 100°С.

Защитные свойства мембраны

Время защитного действия по токсичному веществу не менее 20 ч.

Время защитного действия по токсичному веществу (после увлажнения мембраны до 100%) не менее 15 ч.

Время защитного действия по аварийно химически опасным веществам (АХОВ) (концентрированные пары хлора, аммиака) не менее 8 ч.

Время защитного действия по N,N'-диметилформамиду (концентрированные пары) не менее 8 ч.

Время защитного действия по метиловому спирту (концентрированные пары и жидкая фаза) не менее 10 ч.

Паропроницаемость: 7370 г/м2 за 24 ч.

Пример 9

Защитная диффузионная полимерная мембрана, выполненная из композиционного материала, содержащего 40 мас.% ПАИ и 60 мас.% ПВП, в виде непористой пленки толщиной 30 мкм.

Получение мембраны проведено согласно примеру 1. В качестве подложки использована стальная пластинка. Полимерный состав композиции 40% ПАИ и 60% ПВП. В качестве растворителя взята смесь N-метил-2-пирролидона и N,N'-диметилформамид (1:1). Концентрация раствора 15%. Время сушки 3 ч при 100°С.

Защитные свойства мембраны

Время защитного действия по токсичному веществу не менее 20 ч.

Время защитного действия по токсичному веществу (после увлажнения мембраны до 100%) не менее 15 ч.

Время защитного действия по аварийно химически опасным веществам (АХОВ) (концентрированные пары хлора, аммиака) не менее 8 ч.

Время защитного действия по N,N'-диметилформамиду (концентрированные пары) не менее 8 ч.

Время защитного действия по метиловому спирту (концентрированные пары и жидкая фаза) не менее 10 ч.

Паропроницаемость: 8420 г/м2 за 24 ч.

Пример 10

Защитная диффузионная полимерная мембрана, выполненная из композиционного материала, содержащего 50 мас.% ПАИ и 50 мас.% ПВП, в виде покрытия толщиной 10 мкм.

Получение мембраны проведено согласно примеру 1. Покрытие выполнено на подложке из нетканого материала и не снимается с покрытия.

Защитные свойства мембраны

Время защитного действия по токсичному веществу не менее 20 ч. Время защитного действия по токсичному веществу (после увлажнения мембраны до 100%) не менее 15 ч.

Время защитного действия по аварийно химически опасным веществам (АХОВ) (концентрированные пары хлора, аммиака) не менее 8 ч.

Время защитного действия по N,N'-диметилформамиду (концентрированные пары) не менее 8 ч.

Время защитного действия по метиловому спирту (концентрированные пары и жидкая фаза) не менее 10 ч.

Паропроницаемость: 6380 г/м2 за 24 ч.

Пример 11

Защитная диффузионная полимерная мембрана, выполненная из композиционного материала, содержащего 40 мас.% ПАИ и 60 мас.% ПВП, в виде покрытия толщиной 30 мкм.

Получение мембраны проведено согласно примеру 9. Покрытие выполнено на подложке из нетканого материала и не снимается с его поверхности.

Защитные свойства мембраны

Время защитного действия по токсичному веществу не менее 20 ч.

Время защитного действия по токсичному веществу (после увлажнения мембраны до 100%) не менее 15 ч.

Время защитного действия по аварийно химически опасным веществам (АХОВ) (концентрированные пары хлора, аммиака) не менее 8 ч.

Время защитного действия по N,N'-диметилформамиду (концентрированные пары) не менее 8 ч.

Время защитного действия по метиловому спирту (концентрированные пары и жидкая фаза) не менее 10 ч.

Паропроницаемость: 6540 г/м2 за 24 ч.

Пример 12

Защитная диффузионная полимерная мембрана, выполненная из композиционного материала, содержащего 40 мас.% ПАИ и 60 мас.% ПВП, в виде покрытия толщиной 300 мкм.

Получение мембраны проведено согласно примеру 5. Покрытие выполнено на подложке из нетканого материала и не снимается с его поверхности.

Защитные свойства мембраны

Время защитного действия по токсичному веществу не менее 20 ч.

Время защитного действия по токсичному веществу (после увлажнения мембраны до 100%) не менее 15 ч.

Время защитного действия по аварийно химически опасным веществам (АХОВ) (концентрированные пары хлора, аммиака) не менее 8 ч.

Время защитного действия по N,N'-диметилформамиду (концентрированные пары) не менее 8 ч.

Время защитного действия по метиловому спирту (концентрированные пары и жидкая фаза) не менее 10 ч.

Паропроницаемость: 5930 г/м2 за 24 ч.

Пример 13

Защитная диффузионная полимерная мембрана, выполненная из чистого ПАИ, в виде пленки толщиной 80 мкм.

Выполнен согласно примеру 1. В качестве формовочного раствора приготовлен 20%-ный раствор чистого ПАИ.

Защитные свойства мембраны

Время защитного действия по токсичному веществу не менее 30 ч.

Время защитного действия по токсичному веществу (после увлажнения мембраны до 100%) не менее 15 ч.

Время защитного действия по аварийно химически опасным веществам (АХОВ) (концентрированные пары хлора, аммиака) не менее 8 ч.

Время защитного действия по N,N'-диметилформа