Способ извлечения наноразмерных частиц из техногенных отходов производства флотацией

Иллюстрации

Показать всеИзобретение может быть использовано для извлечения наночастиц диоксида кремния и углерода из шламов газоочистки электротеримического производства кремния флотацией. Способ включает термообработку техногенного отхода газоочистки электротермического производства кремния при температуре 400-600°С. Полученный термообработанный материал измельчают до крупности частиц не более 10-6 и осуществляют его репульпацию. Полученную суспензию аэрируют в режиме, обеспечивающем образование пузырьков воздуха, сопоставимых с размерами флотируемых частиц, при этом в процессе аэрации подают исходные пузырьки воздуха размером не более 50·10-6 м. Разделение пенного продукта, содержащего углеродные наночастицы, и камерного продукта, содержащего частицы диоксида кремния, ведут в ламинарном режиме истечения пенного продукта на сливе и поддерживают высоту слоя пены не менее 30·10-3 м. Изобретение позволяет выделять из шлама газоочистки электротермического производства кремния углеродные наночастицы и наночастицы диоксида кремния при снижении энергозатрат. 9 з.п. ф-лы, 8 ил., 1 табл., 1 пр.

Реферат

Предлагаемое техническое решение относится к получению (извлечению) кремний-углеродсодержащих наноструктур из техногенных отходов и может быть использовано для извлечения наночастиц диоксида кремния и углерода из шламов газоочистки электротеримического производства кремния флотацией.

Заявляемое изобретение относится к приоритетному направлению развития науки и технологий «Нанотехнологии и наноматериалы» [Алфавитно-предметный указатель к Международной патентной классификации по приоритетным направлениям развития науки и технологий / Ю.Г. Смирнов, Е.В. Скиданова, С.А. Краснов. - М.: ПАТЕНТ, 2008. - с.18].

Известны технологии и оборудование для получения наночастиц различных элементов и соединений путем их синтеза или деструктуризации исходных материалов:

- известен способ получения порошкового диоксида кремния, при осуществлении которого высокочистый дымообразный порошковый диоксид кремния получают путем гидролиза высокочистого SiCl4 в пламени в устройстве с не содержащими металл поверхностью, в условиях чистого помещения с классом чистоты, предпочтительно 1000, при давлении 1,020-1,200 бар, с применением плазменной горелки, детали которой выполнены из кремнийсодержащего материала с кремнием в качестве основного компонента (патент РФ №2295492, С01В 33/18, 2007 г., [1]);

- известен способ получения из рисовой шелухи аморфного диоксида кремния, включающий загрузку шелухи в реактор, подачу в реактор воздуха, проведение в реакторе пиролиза рисовой шелухи, сжигание углеродистого остатка пиролиза при температуре от 500 до 850°С, в котором в реакторе организуют последовательное перемещение шелухи от зоны загрузки через среднюю зону в зону выгрузки, а подачу воздуха в реактор осуществляют распределение - подают воздух в зону выгрузки и в среднюю зону, а газообразные продукты пиролиза и горения выводят из зоны выгрузки, при этом, перед загрузкой шелуха может быть обработана водным раствором минеральной и может быть загружена в реактор в смеси с диоксидом кремния (патент РФ №2307070, С01В 33/12, 2007 г., [2]).

Известные варианты, как правило, энергозатраты, требуют специального оборудования, подчас дорогостоящего, высока себестоимость целевого продукта.

Существует категория материалов, в которых содержатся ценные компоненты, извлечение которых не требует значительных затрат. Такими материалами являются техногенные отходы различных производств: отходы электролитического производства алюминия, содержащие в составе ценные фторсодержащие и углеродсодержащие компоненты, отходы электротермического производства кремния, содержащие в составе углеродсодержащие компоненты и кремнийсодержащие компоненты.

Одним из технологически освоенныхи промышленно используемых способов получения (извлечения) ценных компонентов из техногенных отходов является флотация.

Известен способ переработки твердых углеродсодержащих отходов, включающий пульпирование исходного материала, обработку собирателем и флотацию углеродных частиц, в котором обработку исходного сырья собирателем проводят перед пульпированием, а в качестве собирателя вводят пары антраценовой фракции каменноугольной смолы, при пульпировании в качестве жидкой фазы вводят маточный раствор, полученный после охлаждения криолита из осветленных растворов обезвреживания отходящих газов алюминиевого производства содовым раствором, при этом кондиционирование исходного сырья с парами собирателя проводят при температуре 280-350°С, содержание солей в маточном растворе составляет 70-120 г/л, а флотацию проводят при соотношении твердого к жидкому от 1:10 до 1:20 (А.с. СССР №1480210, B03D 1/02, 1996 г., [3]).

Недостаток известного решения - использование дополнительного флотореагента и его подача при повышенной температуре.

Известен способ обогащения угля, по которому смешивают исходное угольное сырье и воду с получением водно-угольной суспензии, в которую вводят также агломерирующий реагент, затем разделяют углеродсодержащий компонент угольного сырья и золу в названной водно-угольной суспензии и выделяют названный углеродсодержащий компонент путем флотации, в котором в названную водно-угольную суспензию дополнительно вводят вспенивающий реагент, а углеродсодержащий компонент угольного сырья и золу разделяют, обрабатывая названную водно-угольную суспензию водяным паром, который подают в нее отдельными струями, при этом водно-угольная суспензия содержит 7,0-50,0 мас. воды на 1 мас.ч угля, а расход водяного пара составляет не более 500 кг на тонну исходного угольного сырья, расход агломерирующего агента составляет 3-7 кг, а вспенивающего агента 0,05-0,15 кг на тонну водно-угольной суспензии. При этом исходным угольным сырьем может быть угольный шлам с размером частиц не более 0,6 мм, исходное угольное сырье может быть предварительно измельчено (патент РФ №2304467, В03В 1/02, 2007 г., [4]).

По технической сущности, наличию сходных признаков данное техническое решение выбрано в качестве ближайшего аналога.

Дополнительное введение агломерирующего и вспенивающего агентов вводно-угольную суспензию, обработка отдельными струями водяного пара повышает энергетические и материальные затраты, повышает себестоимость целевого продукта.

Задачей предлагаемого технического решения является снижение затрат на выделение целевых нанопродуктов.

Техническим результатом является выделение из водной суспензии шлама газоочистки электротермического производства кремния со шламового поля углеродных наночастиц и наночастиц диоксида кремния при значительном снижении энергозатрат.

Технические результаты достигаются тем, что в способе извлечения наноразмерных частиц кремния и наночастиц углерода из техногенных отходов производства флотацией, включающий смешение углеродсодержащего шлама с размером частиц не более 6·10-4 м с водой с получением суспензии, аэрацию суспензии, разделение пенного продукта и камерного продукта, а репульпации подвергают техногенный отход газоочистки электротермического производства кремния, аэрацию полученной суспензии ведут в режиме, обеспечивающем образование пузырьков воздуха, сопоставимых с размерами флотируемых частиц, а разделение пенного продукта, содержащего углеродные наночастицы, и камерного продукта, содержащего частицы диоксида кремния, ведут в ламинарном режиме истечения пенного продукта на сливе и поддерживают высоту слоя пены не менее 30·10-3 м.

Кроме того, аэрацию с образованием пузырьков воздуха, сопоставимых с размерами флотируемых частиц, ведут при помощи эжектора, воздух в который инжектируется с помощью струи пульпы с давлением 2-4 бар из атмосферы, и который выполняет функции первоначальной подачи пульпы, подачи воздуха и образовавшегося тумана пенообразователя в камеру флотомашины, суспензия может быть обработана ультразвуком с частотой 15-50 Кгц, п.1, отношение Ж:Т в суспензии может поддерживаться равным 5:1-10:1, температура суспензии - 15-50°С, а рН равным 8-9. Перед репульпированием в качестве собирателя в техногенный отход добавляют керосин (дизельное топливо) в количестве 3,0-5,0% масс., а при флотации при флотации ведут контроль размера пузырьков воздуха при помощи высокоскоростной видеокамеры с частотой кадров не менее 1000 к/с при разрешении 1280×720.

При обычной флотации даже существенно гидрофилизированные наночастицы SiO2 за счет пленочной флотации переходят в пенный продукт. Это объясняется тем, что гравитационные и гидростатические силы пропорциональны кубу диаметра частицы, а поверхностные силы пропорциональны диаметру частицы. Поэтому, из простых расчетов видно, что поверхностные силы даже для существенно гидрофильных наночастиц SiO2 (хотя, краевой угол смачивания для данных частиц кремнезема с радиусом 100 нанометров практически равен нулю) значительно превышают гравитационные и гидростатические. При обычном дисперсном составе исходных пузырьков при флотации, крупность пузырьков значительно больше гидрофильных наночастиц.

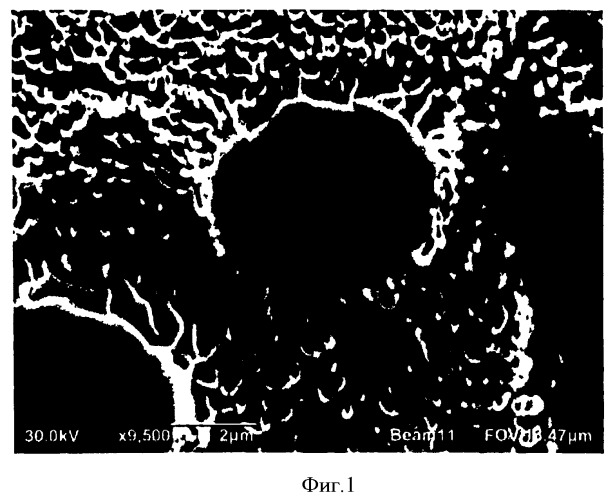

Эти частицы хорошо флотируются на пузырьках, размер которых значительно превышает размер наночастиц, за счет пленочной флотации. На фотографии, сделанной под электронным микроскопом, хорошо видны засохшие пузырьки микронных размеров, облепленные наношариками SiO2.

Исходя из вышеизложенного, следует создавать исходные пузырьки соизмеримые с флотируемыми наночастицами, при достаточно высокой концентрации пенообразователя, толстым слоем обводненной пены для того, чтобы пенообразователь бронировал пузырьки и не давал сорбироваться на них мелким гидрофильным частицам.

Для создания исходных пузырьков применялся аэратор (эжектор), который в воде без пенообразователя давал тумано-образные пузырьки, которые всплывали со скоростью ≈10-3 м/с. Согласно формулы Стокса с такой скоростью всплывают пузырьки, имеющие радиус ≈2·10-5 м. При добавлении пенообразователя размер пузырьков становиться еще меньше. Отдельно нужно сказать, что дополнительно для создания пузырьков требуемой крупности (и их свойств) осуществлялись следующие моменты:

сепарации пузырьков воздуха во флотомашине с помощью вихрей в объеме пульпы и сепарации пенообразователя, чтобы добиться наибольшей его концентрации при сливном пороге.

Таким образом, образовывался достаточно толстый слой обводненной пены (более 30·10-3 м), по межпузырьковым каналам которой гидрофильные наночастицы кремнезема легко смывались в объем камеры флотомашины и не переходили в пенный продукт.

Дальнейшие флотационные эксперименты показали, что разделения наночастиц кремнезема и углеродных наночастиц достаточно исходных пузырьков размером не более 50·10-6 м.

Сравнительный анализ предлагаемого технического решения с решением по ближайшему аналогу показывает следующее.

Известное решение и предлагаемое характеризуются сходными общими признаками:

- обработка углеродсодержащего материала в виде шлама с размером частиц не более 6·10-4 м;

- смешение материала с водой с получением суспензии;

- переработка материала в виде шлама с размером частиц не более 6·10-4 м флотацией;

- аэрация суспензии;

- разделение пенного продукта и камерного продукта в ламинарном режиме.

Предлагаемое решение отличается от известного решения следующими признаками:

- на смешение подают техногенный отход металлургического производства в виде шлама газоочистки электротермического производства кремния со шламового поля;

- измельчают термообработанный материал до крупности частиц не более 1·10-6 м;

- дополнительно подают керосин в соотношении 1:20-1:25 к дробленому шламу;

- в процессе аэрации подают исходные пузырьки воздуха размером не более 50·10-6 м;

- поддерживают высоту слоя пены не менее 30·10-3 м.

Наличие в предлагаемом решении признаков, отличительных от признаков, характеризующих решение, принятое в качестве ближайшего аналога, позволяет сделать вывод о соответствии предлагаемого технического решения условию патентоспособности изобретения «новизна».

Техническая сущность предлагаемого решения заключается в следующем.

Выбор предлагаемой технологии получения (извлечения) наночастиц углерода и диоксида кремния флотацией обуславливается следующим.

Исходный материал - техногенный отход металлургического производства в виде шлама газоочистки электротермического производства кремния со шламового поля содержит углерод и кремнийсодержащий материалы, полученные в результате термического, химического воздействия и взаимодействия компонентов кремнезем-углеродистой шихты, взаимодействия продуктов реакции восстановления кремния между собой и компонентами шихты, воздействия на компоненты электромагнитных полей. В результате таких воздействий и взаимодействий образуются мелкодисперсные продукты реакции, в том числе, имеющие наноразмеры. Данные мелкодисперсные продукты реакции - отходы технологического процесса электротермического производства кремния поступают в систему газоочистки, на выходе из которой смешиваются с водой и поступают на шламохранилище. Таким образом, данные техногенные отходы в виде шламов газоочистки электротермического производства кремния представляют материал, содержащий значительное количество наночастиц углерода и сферических наночастиц диоксида кремния (до 20 и 70% соответственно). Остается только извлечь эти частицы из шлама и разделить по составу. Наиболее простым, дешевым и достаточно эффективным способом выделения и разделения компонентов шлама является флотация. Флотационные технологии и флотационное оборудование достаточно широко используются в горнодобывающей промышленности, в обогащении, в металлургии и в химии. Технической задачей, при использовании флотационной технологии переработки шлама газоочистки электротермического производства кремния со шламового поля для получения (выделения) наночастиц углерода и сферических наночастиц диоксида кремния, является подбор и оптимизация технологических параметров процесса. Результатами экспериментальных работ являются установленные опытным путем технологические параметры в заявляемых пределах.

Предварительная термообработка шлама при температуре 400-600°С предназначена для удаления из шлама побочных нежелательных соединений и компонентов. При температурах ниже 400°С не достигается требуемая степень удаления этих компонентов, а термообработка при температурах выше 600°С нецелесообразна, т.к. энергетические затраты растут бездостижения существенных положительных результатов.

Добавление керосина в соотношении 1:20-1:25 к дробленому шламу повышает флотационный эффект, повышает выход углеродных наночастиц. При соотношениях менее 1:25 снижается флотационный эффект, соотношения более 1:20 повышают расход керосина принезначительном повышении эффективности флотационного процесса.

В процессе аэрации подают исходные пузырьки воздуха размером не более 50·10-6 м для обеспечения эффективного захвата из пульпы наночастиц углерода и переноса их в пенный продукт, при этом поддерживают высоту слоя пены не менее 30·10-3 м в ламинарном режиме истечения пенного продукта на сливе, что обеспечивает эффективное удаление наночастиц углерода из флотационной камеры.

Использование предлагаемой технологии обеспечивает получение товарных целевых продуктов - сферических наночастиц диоксида кремния и наночастиц углерода из техногенных отходов промышленного производства технического кремния, что значительно снижает себестоимость нанопродуктов, расширяет сырьевую базу для получения этих продуктов.

Сравнительный анализ предлагаемого технического решения с другими известными решениями в данной области показывает следующее.

1. Известен способ получения микродисперсной двуокиси кремния, имеющей отражающую способность 65-90%, в плавильной печи для производства ферросилиция или кремния с использованием шихты, содержащей источник SiO2 и твердый углеродсодержащий восстановитель, в котором микродисперсную двуокись кремния выделяют из выходящих из плавильной печи газов, и в котором загружаемый в печь твердый углеродсодержащий восстановитель содержит летучие вещества в количестве менее 1,25 кг на 1 кг получаемой микродисперсной двуокиси кремния и температуру в газовой атмосфере печи над шихтой поддерживают выше 500°С. Количество летучих веществ в твердом восстановителе могут поддерживать ниже 1,0 кг на 1 кг микродисперсной двуокиси кремния, температуру в газовой атмосфере печи над шихтой поддерживают выше 600°С, а в качетве восстановителя может быть использован кокс (патент РФ №2097323, С01В 33/18, 1997 г., [5]).

2. Известен способ получения высоко дисперсного диоксида кремния. Включающий обработку золы ТЭЦ фторирующим реагентом с последующим поглощением образующегося при этом газообразного тетрафторсилана раствором фторида аммония и отделением образующегося при последующей нейтрализации диоксида кремния, в котором в качестве фторирующего реагента используют смесь природногофторида кальция или отхода алюминиевого производства с 50-55%-ой серной кислотой. Обработка золы фторирующим реагентом может проводиться при температуре 240-250°С в течение 45-60 мин (патент РФ №2261841, С01В 33/18, 2005 г., [6]).

3. Известен способ получения диоксида кремния высокой чистоты из промышленных отходов, включающий их обработку минеральной кислотой, щелочным реагентом, в котором в качестве промышленных отходов используют колошниковую пыль процесса газоочистки электротермического производства кремния или ее суспензию, в качестве щелочного реагента используют гидрооксид натрия или его 40%-ный раствор, обработку ведут сначала щелочным реагентом в присутствии воды при 95°С, затем. Предварительно отделив нерастворимый осадок, фильтрат, обрабатывают минеральной кислотой до рН 5-6 и продукт выделяют фильтрацией. В качестве минеральной кислоты может быть использована соляная или азотная кислота (патент РФ №2031838, С01В 33/12, 1995 г., [7]).

В результате сравнительного анализа предлагаемого технического решения с другими известными решениями в данной области не выявлено признаков, сходных с отличительными признаками заявляемого технического решения.

Не выявлено технических решений, в которых получение (извлечение) наноразмерных сферических частиц диоксида кремния и наночастиц углерода производилось бы из техногенных отходов металлургического производства в виде шлама газоочистки электротермического производства кремния со шламового поля флотацией. При этом, шлам газоочистки предварительно термообрабатывают при температуре 400-600°С, измельчают термообработанный материал до крупности частиц не более 1·10-6 м, дополнительно подают керосин в соотношении 1:20-1:25 к дробленому шламу, в процессе аэрации подают исходные пузырьки воздуха размером не более 50·10-6 м и поддерживают высоту слоя пены не менее 30·10-3 м в ламинарном режиме истечения пенного продукта на сливе.

На основании вышеизложенного можно сделать вывод о соответствии предлагаемого технического решения условию патентоспособности «изобретательский уровень».

Изобретение поясняется фотографиями исходного, пенного и камерного продуктов, полученных на сканирующем электронном микроскопе JEOL JIB-Z4500, где

на фиг.1 - показаны высохшие пузырьки, на которых прилеплены шарики SiO2 и углеродные наноструктуры, полученные при флотации с пенным слоем менее 2 см;

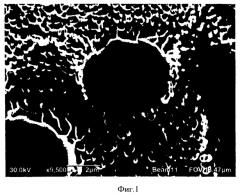

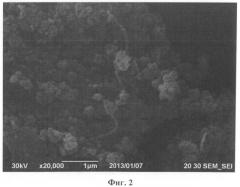

на фиг.2 и фиг.3 - показаны типичные частицы исходного продукта (частицы кремнезема и углеродные нанотрубки);

на фиг.4 и фиг.5 - показаны типичные частицы углеродных нанотрубок, образовавшиеся в пенном продукте;

на фиг.6 и фиг.7 показаны типичные частицы кремнезема (шарики SiO2) в камерном продукте;

на фиг.8 - показаны шарики SiO2, закрепившиеся на углеродных нанотрубках в пенном продукте при флотации пыли циклонов.

На крупных пузырьках часть шариков SiO2 (фиг.1) закрепляется, не смотря на их существенную гидрофильность. Это происходит при тонком слое не обводненной пены, когда шарики SiO2 не смываются потоком воды по межпузырьковым каналам. Шарики SiO2 имееют средний диаметр 96 нм и, следовательно, уже подвержены Броуновскому движению, что способствует их легкому попаданию в верхний тонкий слой пены и закреплению их на крупных пузырьках, образовавшихся в результате коалесценции мелких пузырьков. При создании толстого слоя обводненной пены с помощью мелких исходных пузырьков, выходящих из аэратора получаем: во-первых, пузырьки соизмеримые с частицами кремнезема и вероятность закрепления на них частиц кремнезема весьма мала, во-вторых, в слое обводненной пены частицы кремнезема, успевшие закрепиться на крупных пузырьках (образованных в результате коалесценции) смываются по межпузырьковым каналам в камерный продукт.

Чем меньше исходные пузырьки, тем больше слой пены и она более обводненная. Также на высоту слоя пены влияет дисперсность исходных пузырьков. Близкие по крупности пузырьки упаковываются в более толстый слой пены.

На фиг.4 показан большой клубок углеродных многослойных нанотрубок. На фиг.5 показаны многослойные углеродные нанотрубки при большем увеличении. Небольшая часть шариков кремнезема закрепляется на концах углеродных нанотрубок (см. фиг.5 и фиг.8).

На фотографиях (фиг.6, фиг.7) показаны типичные частицы кремнезема (шарики SiO2) в камерном продукте. На снимке фиг.7 в правом верхнем углу среди шариков SiO2 видна одиночная многослойная углеродная нанотрубка, которая не сфлотировалась в пенный продукт, так как была сцеплена с множеством шариков SiO2.

Предлагаемый способ переработки углеродсодержащего материала в виде шлама, позволяющий получить наночастицы диоксида и углеродистые наночастицы при флотации шлама газоочистки электротермического производства кремния со шламового поля реализуется следующим образом.

1. Подвергают термообработке техногенный отход газоочистки электротермического производства кремния, например, шлам газоочистки, пыль газоочистки (пыль циклонов) при температуре 400°-600°С.

2. Измельчают термообработанный материал до крупности частиц не более 10-6 м.

3. Осуществляют репульпацию измельченного термообработанного материала. Дополнительно обрабатывают суспензию с целью разделения сростков углеродных наночастиц и частиц диоксида кремния перед зоной аэрирования обрабатывают ультразвуком с частотой 15-50 КГц в гидроакустическом кавитаторе или ультразвуковой ванне.

4. Проводят флотацию пульпы при соотношении ж:т, равному 5-10 к 1 при поддержании температуры от 15° до 50°С, рН поддерживают от 8 до 9. В качестве собирателя используют керосин(дизельное топливо) в количестве от 3,0-5,0% масс. При этом ведут контроль размеров пузырьков при помощи высокоскоростной видеокамеры с частотой кадров не менее 1000 к/с при разрешении 1280×720. Для создания исходных пузырьков применялся аэратор (эжектор), который в воде без пенообразователя давал тумано-образные пузырьки, которые всплывали со скоростью ≈10-3 м/с. Согласно формулы Стокса с такой скоростью всплывают пузырьки, имеющие радиус ≈2·10-5 м. При добавлении пенообразователя размер пузырьков становиться еще меньше. Отдельно нужно сказать, что дополнительно для создания пузырьков требуемой крупности (и их свойств) осуществляются следующие моменты: сепарации пузырьков воздуха во флотомашине с помощью вихрей в объеме пульпы и сепарации пенообразователя, чтобы добиться наибольшей его концентрации при сливном пороге. Таким образом, образуется достаточно толстый слой обводненной пены (более 30·10-3 м), по межпузырьковым каналам которой гидрофильные наночастицы кремнезема легко смываются в объем камеры флотомашины и не переходят в пенный продукт.

5. Углеродные наночастицы концентрируются в пене и переходят через сливной порог флотомашины.

Пример. Проводилась флотация навески 1 кг шлама по каждому пункту формулы изобретения. Температура пульпы во время флотация составляла 20°-25°C, температура в кавитаторе 20°-70°C. Каждая навеска шлама содержала примеси солей 6% ±3%, углерода 12%±3%, SiO2 82%±3%. Каждая навеска пыли циклонов содержала примеси солей около 3%, углерода 26%±3%, SiO2 71%±3%. Ошибка измерения содержания углерода и диоксида кремния в камерном продукте и пенном продукте составляла ±3%. Ошибка измерения содержания углерода и диоксида кремния в камерном продукте и пенном продукте составляла±3%. Анализ проводился на электронном микроскопе JEOL JIB-Z4500 с помощью энергодисперсионного дектектора Х-тах 80 мм2 фирмы OXFORD INSTRUMENTS, на диффрактометре SHIMADZU X-RAY XRD-7000 и с помощью прокаливания при температурах от 200 до 900°С.

| Таблица 1 | ||||

| Пункт формулы | SiO2 в камерном продукте, % | SiO2 в пенном продукте, % | Углерод в камерном продукте, % | Углерод в пенном продукте, % |

| Флотация шлама газоочистки | 83 | 12 | 17 | 78 |

| Флотация пыли газоочистки (пыль циклонов) | 79 | 16 | 13 | 82 |

| Флотация по 1-3 пунктам формулы изобретения шлама газоочистки | 70 | 21 | 11 | 83 |

| Флотация по 1-4 пунктам формулы изобретения шлама газоочистки | 69 | 20 | 9 | 85 |

| Флотация по 1-5 пунктам формулы изобретения пыли газоочистки (пыль циклонов) | 89 | 4 | 2 | 92 |

Флотационные эксперименты проводились за два года более сотни раз, в которых содержание углерода в пенном продукте составляло от 70% до 97%. Наибольшее содержание углерода (97%) было получено при толщине пены 15 см при флотации пыли циклонов, а остальные 3% были шарики SiO2, закрепившиеся на углеродных нанотрубках (фиг.5, фиг.8), а также единичные сферы SiO2. Шарики SiO2 имееют средний диаметр 96 нм. Шарики SiO2 отрывались от пузырьков водными потоками по межпузырьковым каналам пены.

Из полученных экспериментов видно, что практически все варианты флотации дают достаточно высокий результат. При обработке по пунктам 1-6 происходит существенная гидрофилизация частиц SiO2 и очистка их поверхности от примесей солей, что способствует их осаждению и выходу в камерный продукт. Средний размер выделенных в пенный продукт углеродных частиц в виде многослойных углеродных нанотрубок составляет: толщина - 100 нм; длина - от нескольких микрометров до нескольких десятков микрометров (см. фиг.2, фиг.3, фиг.5). На фиг.4 представлен конгломерат (клубок) многослойных углеродных нанотрубок, полученный в результате концентрации углеродных нанотрубок в пенном слое. Концентрация гидрофобных углеродных нанотрубок в пенном слое происходит за счет большего отношения их поверхности к объему по сравнению с другими частицами.

Использование предлагаемой технологии обеспечивает следующие технико-экономические преимущества:

1) получение товарных целевых продуктов - наночастиц диоксида кремния и углерода из техногенных отходов промышленного производства технического кремния, что значительно снижает себестоимость нанопродуктов, расширяет сырьевую базу для получения этих продуктов;

2) невысокая энергоемкость и материалоемкость технологического передела;

3) простота и доступность применяемого оборудования;

4) улучшение состояния окружающей среды, повышение экологической безопасности электротермического производства кремния;

5) сокращение затрат на складирование и хранение отходов (снижение затрат на расширение существующих шламохранилищ или на строительство новых).

ИНФОРМАЦИЯ

1. Патент РФ №2295492, С01В 33/18, 2007 г.

2. Патент РФ №2307070, С01В 33/12, 2007 г.

3. А.с. СССР №1480210, B03D 1/02, 1996 г.

4. Патент РФ №2304467, В03В 1/02, 2007 г.

5. Патент РФ №2097323, С01В 33/18, 1997 г.

6. Патент РФ №2261841, С01В 33/18, 2005 г.

7. Патент РФ №203183 8, С01В 33/12, 1995 г.

1. Способ извлечения наноразмерных частиц из техногенных отходов производства флотацией, включающий репульпацию углеродсодержащего отхода, аэрацию полученной суспензии, разделение пенного и камерного продуктов, отличающийся тем, что репульпации подвергают техногенный отход газоочистки электротермического производства кремния, который предварительно термообрабатывают при температуре 400-600°С, измельчают термообработанный материал до крупности частиц не более 10-6 м, а в процессе аэрации подают исходные пузырьки воздуха размером не более 50·10-6 м, аэрацию полученной суспензии ведут в режиме, обеспечивающем образование пузырьков воздуха, сопоставимых с размерами флотируемых частиц, а разделение пенного продукта, содержащего углеродные наночастицы, и камерного продукта, содержащего частицы диоксида кремния, ведут в ламинарном режиме истечения пенного продукта на сливе и поддерживают высоту слоя пены не менее 30·10-3 м.

2. Способ по п.1, отличающийся тем, что в качестве техногенного отхода газоочистки электротермического производства кремния используют уловленную пыль газоочистки.

3. Способ по п.1, отличающийся тем, что в качестве техногенного отхода газоочистки электротермического производства кремния используют шлам газоочистки.

4. Способ по п.1, отличающийся тем, что аэрацию с образованием пузырьков воздуха, сопоставимых с размерами флотируемых частиц, ведут при помощи эжектора, воздух в который инжектируется с помощью струи пульпы с давлением 2-4 бар из атмосферы, и который выполняет функции первоначальной подачи пульпы, подачи воздуха и образовавшегося тумана пенообразователя в камеру флотомашины.

5. Способ по п.1, отличающийся тем, что суспензию с целью разделения сростков углеродных наночастиц и частиц диоксида кремния перед зоной аэрирования обрабатывают ультразвуком с частотой 15-50 Кгц.

6. Способ по п.1, отличающийся тем, что при флотации поддерживают в суспензии отношение жидкого к твердому равным 5-10 к 1.

7. Способ по п.1, отличающийся тем, что температуру суспензии во время флотации поддерживают в диапазоне 15-50°С.

8. Способ по п.1, отличающийся тем, что при флотации поддерживают рН суспензии равным 8-9.

9. Способ по п.1, отличающийся тем, что перед репульпированием в качестве собирателя в техногенный отход добавляют керосин (дизельное топливо) в количестве 3,0-5,0 мас.%.

10. Способ по п.1, отличающийся тем, что при флотации ведут контроль размера пузырьков воздуха при помощи высокоскоростной видеокамеры с частотой кадров не менее 1000 к/с при разрешении 1280×720.