Способ крепления алмазосодержащих и твердосплавных элементов к корпусу инструмента

Иллюстрации

Показать всеИзобретение может быть использовано при производстве алмазосодержащих и твердосплавных инструментов, используемых в горном деле, а именно в буровой технике, в частности при изготовлении буровых коронок, алмазных долот, алмазных цилиндрических сверл. Вовнутрь корпуса инструмента цилиндрической формы помещают разрезную многоразовую графитовую втулку с выполненной проточкой по наружному диаметру. Втулку прижимают к внутренней поверхности корпуса инструмента. Затем по боковой поверхности проточки по заданной схеме поочередно располагают алмазосодержащие или твердосплавные элементы с нанесенным на них флюсом и припоем. Прижимают их к торцу корпуса инструмента с предварительно нанесенным флюсом. Используют индуктор эллипсной формы, в котором длина большей внутренней диагонали в 1,3-1,8 раза превышает длину паяемого элемента. Последовательно производят пайку, после чего графитовую втулку извлекают из корпуса инструмента. Способ обеспечивает повышение качества крепления алмазосодержащих и твердосплавных элементов к торцу цилиндрического корпуса инструмента, увеличение работоспособности инструмента. 2 з.п. ф-лы, 2 ил., 3 пр.

Реферат

Изобретение относится к области производства алмазосодержащих и твердосплавных инструментов используемых в горном деле, а именно в буровой технике при изготовлении буровых коронок, алмазных долот, алмазных цилиндрических сверл.

Для изготовления алмазосодержащего и твердосплавного инструмента используют технологические процессы пайки элементов к корпусу инструмента путем нагрева газовой горелкой, электрической дугой и индукционным методом, который по сравнению с другими методами имеет явные преимущества, так как имеет возможность интенсивного нагрева локальной зоны, что позволяет снизить отрицательное влияние высокой температуры на элементы за счет ее кратковременности, увеличить производительность, повысить прочность паяных соединений, понизить расход припоев и флюсов, в целом понизить стоимость изготовления инструмента и повысить качество инструмента, используемого в различных областях машиностроения. При индукционном нагреве необходимо подобрать режим пайки: частоту и мощность высокочастотного источника питания и время пайки, геометрию индуктора и расстояние его до зоны разогрева. Установлено, что более низкие частоты используют для получения более равномерного нагрева локальной зоны.

Известен способ крепления рабочего элемента в корпусе инструмента (патент РФ №2104849, МПК B23K 31/02, приоритет 31.12.1996 г.) при котором в углубление корпуса устанавливают вспомогательную втулку с размещенным в ней с зазором рабочий элемент и осуществляют нагрев и обжатие вспомогательной втулки вместе с рабочим элементом в электродах контактной сварочной машины, при этом размеры вспомогательной втулки выбирают таким, чтобы обеспечить зазор в пределах 0,5-0,8 мм. между ее наружной поверхностью и корпусом инструмента, перед установкой вспомогательной втулки в углубление корпуса нижний торец и часть наружной и внутренней ее поверхностей в пределах 1,1-1,3 высоты рабочего элемента смачивают в жидкости с вязкостью не менее 9 сСт, а затем смоченную часть вспомогательной втулки окунают в наплавочный порошок на основе никеля. Для инструментов с рабочим элементом в виде природного алмаза в опорной поверхности углубления корпуса выполняют гнездо в виде опрокинутой четырехгранной пирамиды по размеру природного алмаза, предназначенное для центрирования рабочей вершины последнего, при этом в верхнем электроде выполняют углубление в виде конуса или полусферы. Контактную сварку-пайку ведут в электродах при плотности тока от 10 до 32 кА при длительности импульса от 0,3 до 2 с и усилием на электродах от 100 до 350 кгс. Недостатком этого способа является то, что он пригоден только для изготовления однокристального инструмента из крупных алмазов, велика опасность перегреть алмаз. Известен способ армирования породоразрушающего инструмента твердосплавными пластинами (авт. свид. SU №1668621, МПК E21B 10/46, приоритет 11.05.1989 г.) включающий установку твердосплавной пластины в подготовленный паз с гарантированным зазором, введение в зазор между пластиной и стенками паза расплавленного припоя, образующего паяльную ванну, причем зазор между пластиной и стенками паза выполнен в верхней части с уширением по всей его длине твердосплавной пластины, сужающимся до величины гарантированного зазора у концов пластины, при этом глубина уширения составляет от 0,1 до 0,2 глубины паза под пластину. После сборки инструмент помещают в индуктор, где под действием высокой частоты он нагревается до температуры плавления буры (800-820°С), затем температуру доводят до температуры плавления припоя (900-1050°С) Расплавленный припой вытесняет буру на периферию зазора. Затем охлаждают. Способ позволяет снизить затраты на изготовление инструмента при обеспечении высокого качества пайки. Недостатком способа является ограниченность его применения при изготовлении различного вида инструмента, а также нагрев в индукторе всей сборки инструмента, что увеличивает расход электроэнергии и снижает качество инструмента в целом.

Известен способ соединения монокристалла алмаза с металлом (патент РФ №2347651, приоритет 14.12.2008 г., МПК B23K 1/20, B23K 1/18, B23K 26/40, B23K 35/22) относящийся к области соединения разнородных материалов, в частности к соединению монокристаллов алмаза с металлом и используется для изготовления алмазного инструмента.

Способ осуществляют путем нанесения промежуточного слоя, приготовленного из смеси нанодисперстного порошка оксида железа и фуллерена С60. Предварительно поверхность монокристалла алмаза полируют и обезжиривают. Место контакта монокристалла алмаза с нанесенным на него промежуточного слоя подвергают воздействию 2,0-5,0 ГПа и одновременно сдвиговому воздействию вращением на угол 100-1000°, а соединение алмаза с поверхностью металла осуществляют путем пайки или ультразвуковой сварки. Недостатками являются использование очень высоких давлений, что трудно использовать для изготовления широкой гаммы инструмента.

Известен способ нанесения абразивных зерен на корпус инструмента (патент РФ №2080984, приоритет 26.01.1995 г., МПК B24D 18/00). Для нанесения абразивных зерен на сложнопрофильные инструменты, корпус инструмента в качестве одного из электродов, подключенного к полюсу высоковольтного источника питания, помещают в электрическое поле, образованное между корпусом инструмента и вторым полым электродом, подключенного к другому полюсу и создают в пространстве между ними псевдоожиженный слой абразива. Корпус инструмента покрывают пластичным материалом. В результате взвешенные абразивные зерна поляризуются, втягиваются в область поля с большей напряженностью, тем самым внедряясь в пластичный материал на поверхности корпуса, образуя на нем слой равномерно расположенных геометрически ориентированных зерен. Недостатком способа является ограниченность его использования при изготовлении инструмента ввиду рыхлости алмазосодержащего слоя и невозможности использования инструмента при достаточно высоких нагрузках.

Наиболее близким техническим решением к заявляемому является способ напайки алмазных сегментов к отрезным кругам, (журнал «Силовая электроника», №1, 2004 г. «Индукционная установка для пайки алмазных сегментов к отрезным кругам», авторы Белкин А., Искапов И., Таназлы И., Чепайкин А., Шуляк А.). Согласно этому техническому решению для напайки алмазных сегментов используют установку, которая работает следующим образом. Отрезной круг устанавливают на ось стойки и закрепляют на ней с помощью прижимной шайбы и стяжной гайки. Конструкция закрепления такова, что круг может свободно поворачиваться вместе с осью. Плоскость круга должна быть расположена в центре зазора индуктора-трансформатора. Башмаки охлаждения прижимают с обеих сторон круга. В специальной державке фиксации и прижима фиксируют алмазный сегмент и полоску припоя с флюсом, и все это прижимают к зубу отрезного круга. С помощью пневмоцилиндра в зону пайки подводят индуктор и включают полупроводниковый преобразователь частоты. Проходящий по обмотке индуктора переменный ток высокой частоты создает переменное магнитное поле, пронизывающее соединяемые пайкой зуб корпуса отрезного круга и алмазный сегмент. Поток вихревых токов нагревает до требуемой температуры, определяемой заранее опытным путем (10-12 с), затем следует выдержка 10-15 с, необходимой для кристаллизации припоя. После этого снимают державку с сегмента и поворачивают круг на шаг зуба. Далее производят те же операции, что и в предыдущей стадии пайки. Пока не будет припаян последний сегмент к отрезному кругу. Для получения прочного, герметичного паяного соединения необходимо выполнять ряд условий: хорошая взаимная подгонка паяемых деталей; высокая чистота паяемых поверхностей; правильный выбор припоя, который должен хорошо смачивать паяемые поверхности; быстрый и равномерный нагрев всех элементов в процессе пайки, выдержка при заданной температуре и охлаждение с требуемой скоростью. Для пайки алмазного инструмента используют в основном два вида припоя: латунный Л63и серебряный припой ПСр45, в качестве флюса-бура, температурный интервал активности которой составляет 850-1150°С. Недостатком этого технического решения является ограниченность его использования, невозможность его применения при креплении алмазосодержащих и твердосплавных элементов к торцам цилиндрических корпусов инструмента (алмазные коронки, алмазные цилиндрические сверла).

Задачей предлагаемого технического решения является устранение указанных выше недостатков, а также повысить качество крепления алмазосодержащих и твердосплавных элементов к корпусу инструмента, повысить стойкость и работоспособность инструмента, снизить затраты на изготовление.

Поставленная задача достигается тем, что крепление алмазосодержащих или твердосплавных элементов к корпусу инструмента осуществляют локальным нагревом зоны паяния элемента с корпусом инструмента путем подведения сборки в зоне паяния к индуктору и пропускания через него тока. Во внутрь корпуса инструмента имеющего цилиндрическую форму помещают разрезную графитовую цилиндрическую втулку с выполненной проточкой по наружному диаметру от торца длиной равной или более высоте элемента и на глубину равной половины разности между толщиной элемента и толщиной корпуса, с выпуском втулки на длину проточки из корпуса. С помощью двух стальных конусов, болта и двух гаек втулку прижимают к внутренней поверхности корпуса инструмента и затем по боковой поверхности проточки по заданной схеме поочередно располагают алмазосодержащие или твердосплавные элементы с нанесенным на них флюсом и припоем и прижимают их к торцу корпуса инструмента, на который предварительно наносят флюс, сборку подводят к индуктору эллипсной формы, в котором большая внутренняя диагональ в 1,3-1,8 раза длиннее длины паяемого элемента и последовательно производят пайку путем индукционного нагрева элемента и части торца корпуса инструмента, после пайки всех элементов графитовую втулку извлекают из корпуса инструмента.

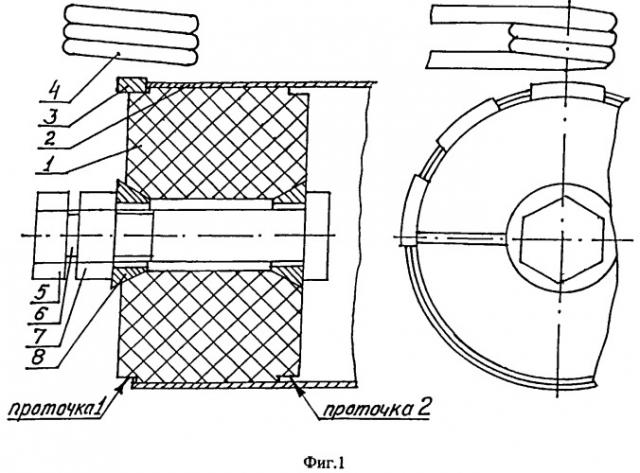

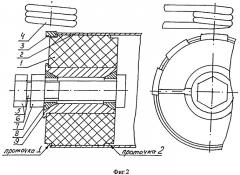

Для предотвращения разрушения графитовой разрезной втулки при прижиме ее к корпусу инструмента больших диаметров (более 130 мм), многоразовую разрезную графитовую втулку изготовляют составной - дополняя разрезной многоразовой стальной втулкой. В зависимости от задачи и составов элементов используют флюс ПВ209Х ГОСТ 23178-78 и буру. Способ поясняют фиг.1 и 2. На фиг.1 показан осевой разрез предлагаемой сборки, где 1 - графитовая разрезная втулка с выполненными проточками №1 и №2,2 - корпус цилиндрического инструмента, 3 - алмазосодержащий или твердосплавный элемент, размещенный в проточке, 4 - индуктор, 5 и 7 - гайки, 6 - болт, 8 - стальной конус.

На фиг.2 показан осевой разрез сборки, где используют дополнительную разрезную стальную втулку - 9.

Использование данного изобретения позволяет симметрично и по заданным параметрам расположить алмазосодержащие или твердосплавные элементы на торце цилиндрического инструмента, локальный разогрев корпуса инструмента и элемента не позволяет перегреть элемент и снизить его качество, плотное прижатие графитовой втулки к внутренней стенке инструмента и прижатие элемента во время пайки к корпусу инструмента обеспечивает высокое качество пайки. Использование индуктора заданной формы и определенных размеров позволяет рационально использовать электроэнергию и не допустить нагрева корпуса инструмента и соседних припаянных элементов и их отпайку, снизить качество их пайки. Графитовую и стальную втулки выполняют разрезными с той целью, что напаянные элементы имеют выпуск во внутрь корпуса на глубину проточки и после напайки элементов неразборную втулку из корпуса извлечь невозможно. Стальные конуса, болт и гайки многоразовые и используют их для работы с различными диаметрами корпусов инструмента. В целях экономии материала, выполняют дополнительную проточку на разрезной графитовой втулке с другого торца (проточка №2) и с другой глубиной проточки для пайки элементов на корпус инструмента другой толщины. Стальную разрезную втулку используют для предотвращения разрушения графитовой разрезной втулки для крепления элементов к корпусу большого диаметра, где необходимо использовать повышенные усилия для прижима втулки к корпусу и при ремонте инструмента, где возможна деформация корпуса.

Примеры осуществления способа

Пример 1:

Для изготовления буровой коронки берут корпус цилиндрической формы, диаметр которой 100 мм наружный и 96 мм внутренний, изготовляют графитовую разрезную втулку с размерами: диаметр наружный 96 мм, внутренний 10 мм, 50 мм высота, проточка выполнена на глубину 0,75 мм и длину 7 мм, алмазоносные элементы берут размером 24×7×3,5 мм. Выполняют разметку торца для напайки девяти элементов, после этого в корпус вставляют предварительно собранную графитовую втулку с конусами, болтом и гайками. С помощью болта и гаек втулку прижимают к внутренней стенке корпуса. Далее корпус с втулкой в горизонтальном положении закрепляют в тисках с пневмоподъемом под эллип-сообразный индуктор с размером большей внутренней диагонали равной 37 мм. Согласно разметке торца эти места покрывают 30% раствором флюса ПВ209Х ГОСТ 23178-78, прикладывают пластинку припоя ПСр45 и элемент с обработанной для пайки поверхностью и нанесенным раствором флюса. С помощью пневмопривода корпус с флюсом, припоем и элементом подводят в рабочую зону индуктора и производят пайку элемента при температуре 770°С в течение 10 секунд. Операцию повторяют для остальных восьми элементов с вращением корпуса инструмента согласно разметке. После напайки всех элементов, графитовую втулку освобождают и извлекают из корпуса. Изготовленная таким образом буровая коронка использовалась для сверления железобетонных плит, где показала ресурс на 12,5% больше чем у аналога с напайкой элементов газовой горелкой, отсутствие вибраций на корпусе, все элементы отработали до полного износа алмазоносного слоя без отрыва от корпуса.

Пример 2:

Все, как в примере №1, только напайку производят на торец буровой коронки размером: внешний диаметр 59 мм, внутренний 42 мм, изготовляют графитовую втулку с внешним диаметром 42 мм и внутренним 10 мм, высотой 50 мм, глубина проточки 0,25 мм и длина проточки 9 мм, размер твердосплавных элементов 12×9×6 мм., количество элементов 6 штук. Используют индуктор с размером внутренней большей диагонали равной 21 мм. И нагрев производят в течение 30 секунд при температуре равной 1070°С. Используют раствор буры 50% в качестве флюса и пластинки латуни в качестве припоя. Буровую коронку использовали для получения кернов известняка, где она показала высокий ресурс, высокую скорость, отсутствие вибраций на коронке и надежность крепления элементов.

Пример 3:

Все, как в примере №1, только используют раствор флюса ПВ209Х ГОСТ 23178-78 концентрации 50%. и пластинки ПСр45 на основе серебра, диаметр буровой коронки внешний 150 мм, количество элементов 12 шт., используют дополнительную разрезную стальную втулку с наружным диаметром 60 мм, внутренним 20 мм и высотой 50 мм. Пайку элементов производят при температуре 780°С в течение 15 секунд.

Весь инструмент, напаянный по примерам №1-3, показал надежное крепление элементов к корпусу инструмента (отрывов не наблюдалось) при форсированных нагрузках и показал увеличенный ресурс на 5-20% про сравнению с инструментом с напаянными элементами газовой горелкой, отсутствие вибраций на корпусе, что подтверждает симметричное расположения элементов на корпусе инструмента. Таким образом, данное изобретение позволяет улучшить качество инструмента, снизить энергозатраты, повысить экологичность условий труда изготовления инструмента, повысить конкурентоспособность.

1. Способ крепления алмазосодержащих или твердосплавных элементов к корпусу инструмента, включающий локальный индукционный нагрев зоны пайки, отличающийся тем, что вовнутрь корпуса инструмента, имеющего цилиндрическую форму, помещают разрезную многоразовую графитовую цилиндрическую втулку с выполненной проточкой по наружному диаметру от торца длиной, равной или более высоте элемента, и на глубину, равную половине разности между толщиной элемента и толщиной корпуса, с помощью двух стальных конусов, болта и двух гаек втулку прижимают к внутренней поверхности корпуса инструмента и затем по боковой поверхности проточки по заданной схеме поочередно располагают алмазосодержащие или твердосплавные элементы, прижимают их к торцу корпуса инструмента, при этом предварительно на места пайки элементов и торец корпуса наносят флюс и припой, подводят к индуктору эллипсной формы, в котором длина большей внутренней диагонали в 1,3-1,8 раза превышает длину паяемого элемента, и последовательно производят пайку путем индукционного нагрева элемента и части торца корпуса инструмента, после пайки всех элементов графитовую втулку извлекают из корпуса инструмента.

2. Способ по п.1, отличающийся тем, что используют графитовую разрезную втулку с дополнительной многоразовой стальной разрезной втулкой.

3. Способ по п.1, отличающийся тем, что флюс ПВ209Х или буру используют в виде 30-50%-ного раствора.