Шнековые элементы для экструзии пластических масс

Иллюстрации

Показать всеИзобретение касается шнековых элементов для многовальных шнековых машин, применения этих шнековых элементов и способа экструзии пластических масс. Техническим результатом заявленного изобретения является увеличение коэффициента полезного действия при повышении давления и минимальной термической нагрузкой на продукт. Технический результат достигается шнековыми элементами для многовальных шнековых машин, с попарно вращающимися в одном направлении и попарно точно очищающими друг друга скоблением шнековыми валами, в которых сумма углов гребня пары шнековых элементов больше или равна 0 и меньше, чем 2*π-8*arccos(0,5*a/ra). Количество областей гребня пары шнековых элементов больше 4. Причем каждый шнековый элемент пары имеет два участка шнекового профиля, состоящие в каждом случае из боковой области и области паза, и у которых сумма бокового угла и угла паза в каждом случае больше π/2. 3 н. и 11 з.п. ф-лы, 39 ил., 2 пр.

Реферат

Изобретение касается новых шнековых элементов для многовальных шнековых машин с попарно вращающимися в одном направлении и попарно точно очищающими друг друга скоблением шнековыми валами, применения шнековых элементов в многовальных шнековых машинах, а также способа экструзии пластических масс.

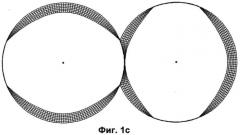

Двухвальные или при необходимости многовальные машины с однонаправленным вращением, роторы которых взаимно очищают друг друга точным скоблением, известны уже давно. Подробный обзор таких шнековых экструдеров приведен в следующей публикации [1] - Kohlgrüber: Der gleichläufige Doppelschneckenextruder. Hanser Verlag, München, 2007.

В изготовлении и обработке полимеров шнековые машины, работа которых основана на принципе профилей с точным зацеплением и очисткой скоблением, нашли разнообразное применение. Это в первую очередь обусловлено тем фактом, что расплавы полимеров прилипают к поверхностям, а при обычных температурах переработки они со временем разлагаются, чему препятствует самоочистка шнеков скоблением. Правила создания шнековых профилей с точной очисткой скоблением приведены, например, в публикации [1] на стр.96-109. В этой публикации также изложено, что заданный профиль шнека на первом валу двухшнекового экструдера определяет профиль шнека на втором валу двухшнекового экструдера. Поэтому профиль шнека на первом валу двухшнекового экструдера называют создающим профилем шнека. Профиль шнека на втором валу двухшнекового экструдера определяется профилем шнека на первом валу двухшнекового экструдера, и поэтому его называют создаваемым профилем шнека. В многовальном экструдере формирующий профиль шнека и формируемый профиль шнека всегда применяют на соседних валах попеременно.

Современные двухшнековые экструдеры построены по модульному принципу, при котором на основной вал можно надеть различные шнековые элементы. Благодаря этому специалист может настроить двухшнековый экструдер на конкретный процесс с конкретными задачами. Пара шнековых элементов состоит из шнекового элемента с создающим профилем шнека и шнекового элемента с создаваемым профилем шнека.

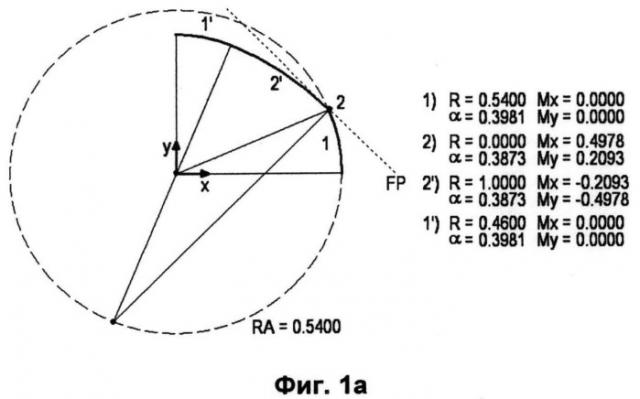

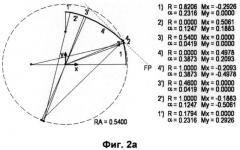

Как, например, изложено в [1] на страницах 96-109, известный шнековый профиль, названный по главному изобретателю профилем по Эрдменгеру, можно однозначно задать тремя величинами: числом ходов (витков) z, наружным радиусом шнека ra и межосевым расстоянием а. Число витков z - это целое число, большее или равное 1. Еще одна важная величина профиля шнека - это внутренний радиус ri. Еще одна важная величина профиля шнека - это глубина витка h.

Участки профиля шнека, идентичные наружному радиусу шнека, называют участками гребня. Угол [образуемый прямой] между начальной и конечной точкой области гребня относительно центра вращения шнекового профиля, называют углом гребня. Область гребня, касающаяся наружного радиуса шнека только в одной точке, характеризуется углом гребня 0 - начальная и конечная точки совпадают. Участки профиля шнека, идентичные внутреннему радиусу шнека, называют участками паза. Угол [образуемый прямой] между начальной и конечной точкой области паза относительно центра вращения шнекового профиля, называют углом паза. Область паза, касающаяся наружного радиуса шнека только в одной точке, характеризуется углом паза 0 - начальная и конечная точки совпадают. Участки профиля шнека, имеющие радиус меньше, чем наружный радиус шнека и больше, чем внутренний радиус, называются боковыми участками. Соответственным образом, угол [образуемый прямой] между начальной и конечной точкой области боковой области относительно центра вращения шнекового профиля, называют боковым углом. Область многовального экструдера, в котором два отверстия в корпусе взаимно проникают друг в друга, называют областью промежутка. Две точки пересечения сверленых отверстий в корпусе называют углами корпуса [совокупность - пазухой или двуугольником корпуса].

Угол гребня δ_kw z-ходового шнекового профиля по Эрдменгеру рассчитывают как δ_kw=π/-2*arccos(0,5*a/ra), причем π - это отношение длины окружности к ее диаметру (π≈3,14159) [1]. Соответственно, сумма углов гребня двухходовых шнековых элементов со шнековым профилем по Эрдменгеру, равняется 2*π-8*arccos(0,5*a/ra).

Кроме того, в [1] подробно изложены строение, функция и способ работы двухвальных и многовальных экструдеров. Отдельная глава (стр.227-248) посвящена шнековым элементам и способам их работы. В ней подробно описаны строение и функция транспортировочных, месильных и смесительных элементов. Для перехода между различными шнековыми элементами с различным числом ходов часто в качестве распорной втулки используют подкладные диски. В особых случаях используют так называемые переходные элементы, которые позволяют осуществить плавный переход между двумя шнековыми профилями с различным числом витков, причем в каждой точке перехода имеет место самоочищающаяся пара профилей шнеков.

Под пластической массой (пластмассой) подразумевают деформируемую массу. Примеры пластических масс - это расплавы полимеров, прежде всего термопластов и эластомеров, смеси расплавов полимеров или дисперсий расплавов полимеров с твердыми веществами, жидкостями или газами.

Значительную роль экструзия пластических масс играет, в частности, при изготовлении, подготовке и обработке полимеров. Под экструзией подразумевают обработку вещества или смеси веществ в двухшнековом или многовальном экструдере с вращением в одном направлении, который подробно описан в [1].

При изготовлении полимеров экструзию проводят, например, для дегазации полимеров (см., например, [1] стр.191-212).

При подготовке полимеров экструзию проводят, например, для подмешивания добавок или для смешения различных полимеров, которые отличаются друг от друга, например, по химическому составу, молекулярной массе или структуре молекул (см., например,. [1] стр.59-93). Этот способ, называемый также компаундированием, служит для подготовки к изготовлению готовой пластмассовой формовочной массы (компаунда) с применением пластмассового сырья, которое обычно расплавляют и, добавляя и подмешивая заполнители и/или армирующие вещества, размягчители, усилители сцепления, средства, облегчающие скольжения, стабилизаторы, красители и т.д. Подготовка часто включает в себя также и удаление летучих компонентов, как, например, воздуха и воды. Подготовка может также включать в себя химическую реакцию, как, например, прививку, модификацию функциональных групп или модификацию молекулярной массы посредством целенаправленного его увеличения или уменьшения.

При обработке полимеров последние обычно переводят в форму полуфабриката, готового к применению продукта или детали. Обработку можно осуществлять, например, методами литья под давлением, экструзии, выдувания пленки, вытягивания пленки или формования волокна. При обработке возможны также смешение полимеров с наполнителями и добавками и присадками, а также химическая модификация, как, например, вулканизация.

Действия с пластическими массами во время экструзии включают в себя одну или несколько из следующих операций: перемещение (транспортировка), расплавление, диспергирование, смешение, дегазация и повышение давления.

Как широко известно и описано, например, в [1] на страницах 169-190, смешение можно подразделить на дистрибутивное и дисперсивное смешивание. Под дистрибутивным (распределительным) смешиванием подразумевают равномерное распределение различных компонентов в некотором рассматриваемом объеме. Дистрибутивное смешивание имеет место, например, при смешивании однородных полимеров. При дисперсивном смешивании сначала распределяют частицы твердого вещества, капли жидкости или пузыри газа. При распределении необходимо прилагать достаточно значительные усилия сдвига, чтобы преодолеть, например, поверхностное натяжение на границе раздела между расплавом полимера и присадкой. Под смешиванием ниже всегда подразумевают дистрибутивное и/или дисперсивное смешивание.

В публикации [1], начиная со страницы 73, описано перемещение расплава и повышение давления. Зоны транспортировки расплава в шнеках экструдеров предназначены для того, чтобы переместить продукт из одной рабочей зоны в другую, а также ввести в него наполнители. Зоны транспортировки расплава заполнены, как правило, частично, как, например, при транспортировке продукта из одной рабочей зоны в другую, при дегазации, а также в зонах выдержки. Энергия, необходимая для перемещения, подвергается диссипации и отрицательным образом проявляется в повышении температуры полимерного расплава. Поэтому в зоне транспортировки следует применять шнековые элементы, рассеивающие как можно меньше энергии. Для целей исключительно перемещения расплава обычно применяют винтовые элементы с шагом резьбы, равным внутреннему диаметру экструдера D [1].

Перед элементами, "потребляющими" давление внутри экструдера, как, например, перед элементами обратной транспортировки, смесительными элементами, месильными элементами с обратным перемещением или нейтральными в отношении перемещения, а также перед потребителями давления вне экструдера, как, например, пластинами с дюзами, экструзионными инструментами и фильтрами для расплава в экструдере образуется зона затора, перемещение в которой осуществляется при полном заполнении, и в которой необходимо повышение давления в целях преодоления "потребителя" давления. Зону повышения давления экструдера, в которой создают давление, необходимое для выноса расплава, называют зоной выноса. Энергия, поданная в расплав полимера, разделяется на полезную мощность для повышения давления и для транспортировки расплава и на рассеиваемую мощность, которая отрицательным образом проявляется в повышении температуры расплава. В зоне повышения давления наблюдается сильное обратное течение расплава через гребни шнека и, следовательно, повышенная энергоподача [1]. Поэтому в зоне повышения давления следует применять шнековые элементы, рассеивающие как можно меньше энергии.

Специалисту известно, что в области гребней шнека подвергается диссипации в расплаве особенно большое количество энергии, что ведет к сильному местному перегреву продукта. Это представлено, например, в [1], начиная со стр.160, для двухходового транспортировочного элемента с известным шнековым профилем по Эрдменгеру. Этот локальный перегрев может повредить продукту, например, изменить его запах, цвет, химический состав или молекулярную массу, либо же вызвать нарушение гомогенности, например, гелеобразных включений или крапин. Особо вреден при этом большой наклон винтовой линии. Кроме того, высокое энергопоступление во многих процессах ограничивает также возможную производительность двухшнекового экструдера и, следовательно, экономичность.

Кроме того, специалисту известно ([1], стр.129-146), что при повышении давления в двухходовых транспортировочных элементах с известным профилем шнека по Эрдменгеру коэффициент полезного действия составляет порядка 10%. При указанном коэффициенте полезного действия в 10% повышение давления на 50 бар при плотности расплава в 1000 кг/м3 и теплоемкости расплава в 2000 Дж/кг/К означает повышение температуры на 25 К ([1], стр.120). Этот нагрев может повредить продукту, например, изменить его запах, цвет, химический состав или молекулярную массу, либо же вызвать нарушение гомогенности, например, путем формирования гелеобразных включений или крапин.

Если при экструзии полиэтилена и сополимеров полиэтилена температура слишком высока, то возрастают молекулярная масса, степень разветвления и поперечной сшивки. Кроме того, полиэтилен и сополимеры полиэтилена реагируют с кислородом воздуха в известном специалисту цикле автоокисления ([2] Hepperle, J.: Schadigungsmechanismen bei Polymeren. Polymeraufbereitung 2002, VDI-K, VDI-Verlag GmbH, [3] Zweifel, H.: Stab1lization of Polymeric Materials. Springer, Berlin, 1997, [4] Schwarzenbach, К. et al.: Antioxidants., в книге Zweifel, H. (Hrsg.): Plastics Additives Handbook. Hanser, Munchen, 2001, [5] Cheng, H.N., Schilling, F.C., Bovey, F.A.: 13C Nuclear Magnetic Resonance Observation of the Oxidation of Polyethylene, Macromolecules 9 (1976) S.363-365) с формированием интенсивно пахнущих и поэтому помехообразующих низкомолекулярных компонентов, как, например, кетонов, альдегидов, карбоновых кислот, гидропероксидов, сложных эфиров, лактонов и спиртов.

При экструзии сополимеров на основе полиэтилена и винилацетата в случае слишком высокой температуры дополнительно образуется интенсивно пахнущая и вызывающая коррозию уксусная кислота.

Если при экструзии полипропилена и сополимеров полипропилена температура слишком высока, то возрастает молекулярная масса. Кроме того, полипропилен и сополимеры полипропилена реагируют с кислородом воздуха в цикле автоокисления с формированием интенсивно пахнущих и поэтому помехообразующих низкомолекулярных компонентов, как, например, кетонов, альдегидов, карбоновых кислот, гидропероксидов, сложных эфиров, лактонов и спиртов.

При экструзии поливинилхлорида в случае слишком высокой температуры продукт выделяет вызывающий коррозию газообразный хлороводород, причем соляная кислота в свою очередь катализирует дальнейшее отщепление самой же соляной кислоты.

При экструзии полистирола в случае чрезмерно высокой температуры образуются вредный для здоровья стирол, а также димеры и тримеры стирола, причем молекулярная масса снижается, и соответствующим образом ухудшаются механические свойства.

При экструзии сополимера полистирола и акрилонитрила (САН) продукт в случае термической нагрузки желтеет, что ведет к снижению прозрачности, образуются канцерогенный мономер акрилонитрил, а также стирол, при этом молекулярная масса снижается, и соответствующим образом ухудшаются механические свойства.

При экструзии ароматических поликарбонатов продукт в случае избыточной термической нагрузки, в частности, под влиянием кислорода, желтеет, что приводит к ухудшению прозрачности, и демонстрирует снижение молекулярной массы, особенно под влиянием воды. Кроме того, при повышенной температуре отщепляются мономеры, например, бисфенол А.

При экструзии сложных эфиров, как, например, полиэтилентерефталата, полибутилентерефталата и политриметилентерефталата, в случае слишком высокой температуры и влияния воды наблюдаются снижение молекулярной массч и сдвиг концевых групп в молекуле. Проблему это представляет собой прежде всего при вторичной утилизации полиэтилентерефталата. При высокой температуре от полиэтилентерефталата отщепляется уксусный альдегид, что может, например, приводить к изменениям во вкусе содержимого бутылок для напитков.

При экструзии термопластов, модифицированных по ударной вязкости с помощью диеновых каучуков, в частности, с помощью бутадиенового каучука, в особенности при экструзии полистиролов модифицированного по ударной вязкости типа (HIPS) и модифицированного по ударной вязкости САН (акрилонитрил-бутадиен-стирола, АБС) в случае слишком высокой температуры отщепляются канцерогенный бутадиен, а также ядовитый винилциклогексен. Кроме того, в диеновом каучуке формируются поперечные сшивки, так что ухудшаются механические свойства продукта.

При экструзии полиоксиметилена в случае слишком высокой температуры отщепляется ядовитый формальдегид.

При экструзии полиамидов, как то: полиамида 6, полиамида 6,6, полиамида 4,6, полиамида 11 и полиамида 12 слишком высокая температура приводит к окрашиванию продукта и к снижению молекулярной массы и отделению мономеров и димеров, и, следовательно, к ухудшению механических качеств, прежде всего в присутствии воды.

При экструзии термопластических полиуретанов слишком высокая температура приводит к изменению структуры молекул из-за переуретанизации, а в присутствии воды - к снижению молекулярной массы. Оба процесса нежелательным образом влияют на свойства термопластического полиуретана.

При экструзии полиметилметакрилата в случае избыточной термической нагрузки отщепляется метилметакрилат со снижением молекулярной массы, что вызывает неприятный запах и ухудшение механических свойств.

При экструзии полифениленсульфида слишком высокая температура вызывает отщепление содержащих серу органических и неорганических соединений, имеющих неприятный запах и способных вызвать коррозию в экструзионных инструментах. Кроме того, при этом образуются низкомолекулярные олигомеры и мономеры, и снижается молекулярная масса, что ухудшает механические свойства полифениленсульфида.

При экструзии полифениленсульфона в случае слишком высокой температуры отщепляются органические соединения, прежде всего в присутствии воды. Также уменьшается молекулярная масса, из-за чего ухудшаются механические свойства.

При экструзии полифениленэфира в случае избыточной температуры отщепляются низкомолекулярные органические соединения, при этом снижаете молекулярная масса. Это ведет к ухудшению механических свойств продукта.

При экструзии бутадиеновых каучуков, как, например, полибутадиена (BR), натурального каучука (NR) и синтетического полиизопрена (IR), бутилового каучука (IIR), хлорбутилового каучука (CIIR), бромбутилового каучука (BIIR), стирол-бутадиенового каучука (SBR), полихлоропрена (CR), бутадиен-акрилонитрилового каучука (NBR), частично гидрированного будадиен-акрилонитрилового каучука (HNBR), а также сополимеров этилена, пропилена и диенов (EPDM) в случае слишком высокой температуры из-за поперечной сшивки формируется гель, что приводит к ухудшению механических свойств изготовленных из него деталей. В хлорбутиловом и бромбутиловом каучуках при повышенной температуре возможно отщепление вызывающих коррозию газов хлороводорода или бромоводорода, соответственно, которые в свою очередь опять же катализируют дальнейшее разложение полимера.

При экструзии смесей каучуков, содержащих вулканизаторы, как, например, серу или пероксиды, из-за слишком высокой температуры подвергаются преждевременной вулканизации. Из-за этого из этих смесей каучуков уже нельзя ничего изготовить.

При экструзии смесей одного или нескольких полимеров в случае слишком высоких температур проявляются недостатки экструзии каждого отдельного полимера.

Поэтому, исходя из известного уровня техники, поставлена задача предложить шнековые элементы для многовальных шнековых машин, одновременно характеризующиеся максимальным возможным коэффициентом полезного действия при повышении давления и минимальной возможной термической нагрузкой на продукт.

Неожиданно были найдены новые шнековые элементы, у которых угол гребня уменьшен по сравнению с нынешним техническим уровнем, и которые одновременно обладают максимальным возможным коэффициентом полезного действия при повышении давления и минимальной возможной термической нагрузкой на продукт.

Поэтому предметом изобретения являются шнековые элементы для многовальных шнековых машин, отличающиеся тем, что

- сумма углов гребня двухходовых шнековых элементов больше или равна 0 и меньше, чем 2*π-8*arccos(0,5*a/ra);

- количество областей гребня пары шнековых элементов больше 4;

- каждый шнековый элемент пары имеет два участка шнекового профиля, состоящие в каждом случае из боковой области и области паза, и у которых сумма бокового угла и угла паза в каждом случае больше π/2.

Как уже сказано выше, сумма углов гребня двухходовых шнековых элементов со шнековым профилем по Эрдменгеру, составляет 2*π-8*arccos(0,5*a/ra). В сравнении со шнековыми элементами с двухходовым профилем по Эрдменгеру у шнековых элементов согласно изобретению сильно уменьшен по длине участок, который соответствует наружному радиусу шнека, и в котором, как известно, в подвергающийся экструзии материал поступает особо много энергии. Таким образом, энергоподача эффективно снижается, а опасность повреждения продукта уменьшается.

Сумма всех углов гребня пары шнековых элементов согласно изобретению меньше 2*π-8*arccos(0,5*a/ra), предпочтительно - меньше, чем 0,8*(2*π-8*arccos(0,5*a/ra)), особо предпочтительно - меньше, чем 0,6*(2*π-8*arccos(0,5*a/ra)), а наиболее предпочтительно - меньше, чем 0,4*(2*π-8*arccos(0,5*a/ra)).

Кроме того, сумма участков гребня у пары двухходовых шнековых элементов с профилем по Эрдменгеру составляет 4. Число участков гребня пары шнековых элементов согласно изобретению больше 4, предпочтительно оно равно 5 или 6, а особо предпочтительно равно 8. Число участков гребня одного шнекового элемента из пары шнековых элементов согласно изобретению предпочтительно равно 2 или 3, а особо предпочтительно равно 4.

Согласно изобретению каждый шнековый элемент пары имеет два участка шнекового профиля, состоящие в каждом случае из боковой области и области паза, и у которых сумма бокового угла и угла паза в каждом случае больше π/2. Оба эти участка шнекового профиля можно назвать участками канала. В этих участках канала находится практически все вещество, подвергающееся экструзии.

Сумма углов участка шнекового профиля, состоящего из боковой области и области паза, предпочтительно больше, чем 2*π/3.

Создающий профиль шнека шнековых элементов согласно изобретению можно создавать индивидуально В частности, можно закруглить канты, ограничивающие области гребня

Предпочтительно шнековые элементы согласно изобретению отличаются тем, что у одной или нескольких областей гребня угол гребня равен 0. В таком случае очистку корпуса и очистку области паза соседнего шнекового элемента осуществляет область гребня, сведенная к минимуму. Благодаря этому до минимума уменьшается также и энергопоступление, и нагрузка на подвергающийся экструзии материал. Уплотнение осуществляется точечным способом, и оно достаточно для обеспечения потребного повышения давления.

Предпочтительно, чтобы шнековые элементы согласно изобретению отличались тем, что создаваемый профиль шнека после поворота на π/2 был бы идентичен создающему профилю шнека. Это обладает тем преимуществом, что для соседствующих валов не приходится изготавливать различные шнековые элементы.

Предпочтительные шнековые элементы - это те, которые на всех валах многовального экструдера или на обоих валах двухвального экструдера обладают идентичным профилем.

Неожиданно было обнаружено, что шнековые профили пары шнековых элементов согласно изобретению можно создавать с помощью заданной последовательности областей гребня, боковых областей и областей паза. Шнековые элементы согласно изобретению отличаются тем, что создающий и создаваемый профиль шнека имеют последовательность «участок канала - участок замыкания - участок канала - участок замыкания».

Под участком канала подразумевают последовательность боковых областей и областей паза. Предпочтительно, чтобы участок канала представлял собой последовательность «боковая область - область паза - боковая область - область паза - боковая область», а особо предпочтительно - последовательность «боковая область - область паза - боковая область».

Под участком замыкания (уплотнения) подразумевают либо область гребня либо последовательность областей гребня и боковых областей. Участок замыкания предпочтительно характеризуется последовательностью «область гребня - боковая область - область гребня».

В наглядном представлении получение профиля шнекового элемента согласно изобретению выглядит так, что, например, из двухходового шнекового профиля по Эрдменгеру «удаляют» участок области гребня этого профиля по Эрдменгеру. В силу этого уменьшается длина области гребня, а вместо непрерывной области гребня возникают две области, между которыми имеется «вырез». В таком случае для обеспечения самоочистки в области паза двухходового шнекового профиля по Эрдменгеру, имевшего место в начале, необходимо дополнительно «вставить» некоторый участок. Благодаря тому, что в шнековых элементах согласно изобретению встречаются по два участка шнековых профилей, состоящие в каждом случае из боковых областей и областей паза, и у которых сумма боковых углов и углов паза в каждом случае превышает π/2, а предпочтительно превышает 2*π/3, обеспечивают то, что самая большая часть проходящего экструзию материала по-прежнему находится в двух участках (участках канала), а из-за «вырезов» в прежних областях гребня двухходового шнекового профиля по Эрдменгеру не образуются какие-либо достойные упоминания дополнительные ходы (витки).

В предпочтительной форме исполнения изобретения «удаление» в области гребня и «восполнение" в области паза осуществляют так, что получается шнековый профиль, симметричный как по оси х, так и по оси у. Для задания такого симметричного шнекового профиля полностью должна быть известна только первая четверть этого шнекового профиля, поскольку остальные части шнекового профиля можно получить отражением относительно осей.

Неожиданно было обнаружено, что, исходя из четверти профиля шнековых элементов согласно изобретению, можно получить остальные профиши шнековых элементов согласно изобретению.

Стартовая точка - это четверть шнекового профиля, которую помещают в 1-й квадрант, системы координат ху, и посредством отражения которой относительно осей х и у получается профиль шнековых элементов согласно изобретению. Посредством отражения боковой области и области паза указанной четверти относительно оси 3 получают первый участок канала, который состоит из боковых областей и областей паза. Посредством отражения этого первого участка канала относительно оси х получают второй участок канала, который состоит из боковых областей и областей паза. Участки между двумя участками канала дополняют областью гребня или последовательностью областей гребня и боковых областей, предпочтительно - последовательностью "область гребня - боковая область - область гребня" таким образом, чтобы получить замкнутый профиль шнека. Такие участки также называют замыкающими участками. Угол [образуемый прямой] между начальной и конечной точкой замыкающего участка относительно центра вращения шнекового профиля, называют углом замыкания.

В предпочтительной форме исполнения второй участок канала получают поворотом первого участка канала на угол в пределах от π до π-[π/2-2*arccos(0,5*a/ra)] по часовой стрелке или против часовой стрелки вокруг центра вращения шнекового профиля. Выражение в квадратных скобках равно углу гребня шнекового элемента с двухходовым профилем шнека по Эрдменгеру. Из-за поворота первого участка канала на угол, меньший π, получается, что два замыкающих участка между участками, состоящими из боковых областей и областей паза, различаются по величине. Поворот на некоторый угол осуществляют так, чтобы угол замыкания одного из двух замыкающих участков предпочтительно превышал угол гребня двухходового профиля шнека по Эрдменгеру с соответствующим наружным радиусом не менее, чем в 1,2 раза, особо предпочтительно - не менее, чем в 1,6 раза, а наиболее предпочтительно - чтобы он был больше угла раскрытия корпуса, который рассчитывают как 2*arccos(0,5*a/ra). В этих случаях особо предпочтительно, чтобы второй из двух участков замыкания состоял из области гребня, в результате чего полученный профиль шнека будет состоять в общей сложности из 3 областей гребня.

Неожиданно было обнаружено, что первый участок канала можно составить из боковых областей и областей паза двух различных четвертей шнекового профиля. Второй участок канала можно составить из одной из двух четвертей первого участка канала или из сочетания двух четвертей первого участка канала. Возможно также составлять второй участок канала из одной или двух других четвертей. В частности, возможно, чтобы одна или несколько из четвертей имели своей основой двухходовой профиль шнека по Эрдменгеру. Во всех указанных случаях можно генерировать профили шнековых элементов согласно изобретению.

С помощью представленных простых методов создания профилей шнековых элементов согласно изобретению можно создавать как симметричные, так и асимметричные шнековые профили. Кроме того, можно изготавливать шнековые профили, у которых создаваемый шнековый профиль после поворота на π/2 идентичен создающему профилю шнека или отличен от него.

Нормированный на межосевое расстояние наружный радиус шнековых элементов согласно изобретению предпочтительно находится в пределах от 0,51 до 0,66, а особо предпочтительно - в пределах от 0,52 до 0,575.

Изобретение не ограничено шнековыми элементами обычной ныне модульной конструкции из отдельных шнековых элементов и центральных валов, а применимо также к шнекам сплошной конструкции. Поэтому под понятием "шнековые элементы" подразумевают также сплошные шнеки.

Шнековые элементы, подлежащие применению согласно изобретению, можно использовать как транспортировочные элементы, месильные элементы и/или как смешивающие элементы.

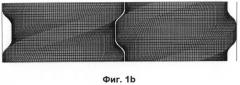

Транспортировочный элемент, как известно, отличается тем (см., например, [1], стр.227-248), что профиль шнека непрерывно поворачивается в осевом направлении и продолжается подобно винту. При этом Транспортировочный элемент может быть правым или левым. Шаг транспортировочного элемента предпочтительно находится в пределах от 0,1 до 10 величин межосевого расстояния, причем под шагом подразумевают длину по оси, необходимую на полный оборот профиля шнека, а длина по оси транспортировочного элемента предпочтительно находится в пределах от 0,1 до 10 значений межосевого расстояния.

Месильный элемент, как известно, отличается тем (см., например, [1], стр.227-248), что профиль шнека ступенчато продолжается в осевом направлении в форме месильных дисков. Расположение месильных дисков может быть правоходным, левоходным или же нейтральным. Длина месильных дисков по оси предпочтительно находится в пределах от 0,05 до 10 значений межосевого расстояния. Расстояние между двумя месильными дисками по оси предпочтительно находится в пределах от 0,002 до 0,1 значений межосевого расстояния.

Смесительные элементы, как известно (см., например, [1], стр.227-248), формируют путем изготовления транспортировочных элементов с проемами в гребнях шнеков. Смесительные элементы могут быть правоходными или левоходными. Шаг их предпочтительно находится в пределах от 0,1 до 10 величин межосевого расстояния, а длина элементов по оси предпочтительно находится в пределах от 0,1 до 10 величин межосевого расстояния. Проемы предпочтительно имеют форму u-образного или v-образного паза, которые предпочтительно располагают в направлении, противоположном таковому подачи, или же параллельно оси.

Специалисту известно, что шнековые профили с прямой очисткой скоблением нельзя непосредственно вставить в двухшнековый экструдер, наоборот, между шнеками должен быть промежуток (зазор, люфт). В книге [1], начиная с стр.28, описаны различные возможные стратегии осуществления этого. В шнековых профилях шнековых элементов согласно изобретению возможны зазоры, составляющие величину в пределах от 0,001 до 0,1 относительно диаметра профиля шнека, предпочтительно от 0,002 до 0,05, а особо предпочтительно - от 0,004 до 0,02. Как известно специалисту, зазоры между шнеком и корпусом могут отличаться от зазоров между шнеками либо же быть одинаковы. Зазоры также могут быть постоянны или варьировать в заданных пределах. Также возможно сдвигать профиль шнека в пределах зазоров. Возможные методики, предназначенные для этих целей, - это, например, описанная в [1], начиная со стр.28, возможность увеличения межосевого расстояния, эквидистанты продольного сечения или пространственной эквидистанты, причем все они известны специалисту. При увеличении межосевого расстояния конструируют профиль шнека меньшего диаметра и раздвигают на величину зазора между шнеками. При использовании метода эквидистанты продольного сечения кривую профиля в продольном сечении (параллельно оси) сдвигают внутрь на половину зазора между двумя шнеками. В методе с использованием пространственной эквидистанты, исходя из пространственной кривой, по которой истираются шнековые элементы, шнековый элемент уменьшают на половину величины зазора между двумя шнеками в направлении, перпендикулярном плоскостям профилей с точной очисткой скоблением. Предпочтительно применять эквидистанту продольного сечения и пространственную эквидистанту, особо предпочтительно - пространственную эквидистанту.

Профили шнековых элементов согласно изобретению можно сконструировать одним из способов, описанных в заявке на патент РСТ/ЕР 2009/003549. Ниже описан возможный способ.

Способ создания самоочищающихся шнековых элементов с плотным зацеплением, вращающихся в одном направлении, расстояние а между осями вращения создающего и создаваемого профилей шнека у которых можно варьировать, отличается тем, что создающий профиль шнека формируется из n дуг окружности, а создаваемый профиль шнека - из n' дуг окружности, причем

- создающий профиль шнека и созданный профиль шнека располагаются в одной плоскости,

- ось вращения создающего профиля шнека и ось вращения создаваемого профиля шнека в каждом случае пересекают под прямым углом указанную плоскость профилей шнека, причем точку пересечения оси вращения создающего профиля шнека с указанной плоскостью называют центром вращения создающего профиля шнека, а точку пересечения оси вращения создаваемого профиля шнека с указанной плоскостью называют центром вращения создаваемого профиля шнека,

- выбирают число дуг окружности n создающего профиля шнека, причем n - это целое число, большее или равное 1,

- выбирают наружный радиус ra создающего профиля шнека, причем ra может принимать значения, большие 0 (ra>0) и меньшие или равные межосевому расстоянию (ra≤а),

- выбирают внутренний радиус ri создающего профиля шнека, причем ri может принимать значения, большие или равные 0 (ri≥0) и меньшие или равные ra (ri≤ra),

- дуги окружности создающего профиля шнека располагаются вокруг оси вращения создающего профиля шнека в направлении по часовой или против часовой стрелки соответственно нижеследующим правилам расположения так, что:

- все дуги окружности создающего профиля шнека переходят друг в друга по касательной таким образом, что получается замкнутый выпуклый профиль, причем дуга окружности, радиус которой равен 0, предпочтительно рассматривают как дугу окружности, радиус которой составляет eps, причем eps - это очень малое вещественное положительное число, стремящееся к нулю (eps<<1, eps→0),

- каждая из дуг окружности создаваемого профиля шнека располагается внутри или на границе кольца, имеющего наружный радиус ra и внутренний радиус ri, центр которого лежит в центре вращения создающего профиля шнека,

- По меньшей мере одна из дуг окружности создающего профиля шнека касается наружного радиуса ra создающего профиля шнека,

- По меньшей мере одна из дуг окружности создающего профиля шнека касается внутреннего радиуса ri создающего профиля шнека,

- величину первой дуги окружности создающего профиля шнека, заданной углом α_1 и радиусом r_1, выбирают так, чтобы угол α_1 в радианах был больше или равен 0 и меньше или равен 2π, причем под π подразумевается отношение длины окружности к ее диаметру (π≈3,14159), а радиус r_1 был больше или равен 0 и меньше межосевого расстояния а или равен ему, а расположение этой первой дуги окружности создающего профиля шнека, получаемое при размещении двух различных точек этой первой дуги окружности, задают в соответствии с указанными правилами расположения, причем первой подлежащей размещению точкой этой первой дуги окружности предпочтительно является начальная точка этой первой дуги окружности, а второй подлежащей размещению точкой этой первой дуги окружности предпочтительно является центр этой первой дуги окружности,

- величины дальнейших n-2 дуг окружности создающего профиля шнека, заданных углами α_2, …, α_(n-1) и радиусами r_2, …, r_(n-1), выбирают так, чтобы углы α_2, …, α_(n-1) в радианах были больше или равны 0 и меньше или равны 2π, а радиусы r_2, …, r, (n-1) были больше или равны 0 и меньше межосевого расстояния а или равны ему, а размещение этих остальных n-2 дуг окружности создающего профиля шнека задают в соответствии с указанными правилами расположения,

- величину последней дуги окружности создающего профиля шнека, заданной углом α_n и радиусом r_n, определяется тем, что сумма n углов n дуг окружности создающего профиля шнека в радианах равняется 2π, причем угол α_n в радианах больше или равен 0 и меньше или равен 2π, а рад