Способ вакуумной упаковки в оболочку продукта, расположенного на лотке

Иллюстрации

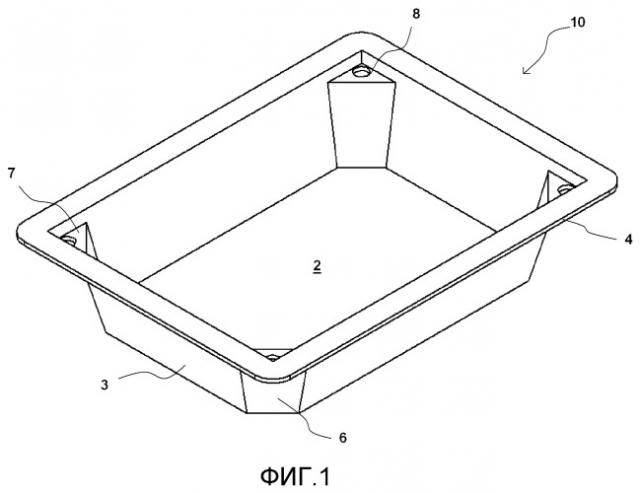

Показать всеИзобретение относится к способу вакуумной упаковки в оболочку, к лотку, пригодному для осуществления способа вакуумной упаковки в оболочку, и к упаковке, полученной таким способом. Способ вакуумной упаковки в оболочку согласно изобретению включает: обеспечение лотка, загруженного продуктом и содержащего нижнюю стенку и боковую стенку, продолжающуюся вверх от упомянутой нижней стенки и оканчивающуюся выступающим наружу горизонтальным ободком, где упомянутая боковая стенка содержит, по меньшей мере, одно отверстие; помещение лотка с продуктом в вакуумную камеру; расположение пленки над лотком с продуктом; образование воздухонепроницаемого контакта между пленкой и ободком лотка; удаление воздуха из пространства над пленкой, чтобы ввести ее в контакт с нагревательной плитой для нагрева пленки; удаление воздуха из внутреннего пространства лота через указанное, по меньшей мере, одно отверстие; введение воздуха в пространство над пленкой, прижимая пленку к продукту и приваривая ее к внутренней поверхности лотка; закрывание указанного по меньшей мере одного отверстия в боковой стенке, причем пленку удерживают в контакте с нагревательной плитой в то время, когда начинают удалять воздух из пространства лотка, при этом при количестве отверстий n в боковой стенке лотка и площади отверстия А, произведение nA равно или более 6 мм2. Предпочтительно пленка, располагаемая над лотком с продуктом, является отдельным куском пленки, имеющим размеры лотка, что позволяет уменьшить количество пленки, удаляемое в отходы при осуществлении способа вакуумной упаковки в оболочку. Изобретение позволяет снизить риск сохранения остаточных карманов, содержащих воздух, в упаковке. 3 н. и 8 з.п. ф-лы, 2 ил.

Реферат

Область техники

Настоящее изобретение относится к способу вакуумной упаковки в оболочку продукта, расположенного на лотке; к лотку, пригодному для осуществления способа вакуумной упаковки в оболочку; и к вакуумной упаковке в оболочке, полученной таким способом.

Уровень техники

Вакуумная упаковка является хорошо известным способом упаковки разнообразных пищевых продуктов, включающим помещение объекта в упаковку из термопластиковой пленки, удаление воздуха из внутреннего пространства упаковки и герметичное запечатывание термопластиковой пленки таким образом, чтобы упаковочный материал оставался в плотном контакте с поверхностями объекта, после запечатывания упаковки. Среди способов упаковки в вакууме способ вакуумной упаковки в оболочку обычно используют для упаковки продуктов, например, свежего и замороженного мяса, рыбы, сыра, обработанного мяса, готовых к употреблению продуктов и т.п. Способ вакуумной упаковки в оболочку описан во многих источниках, включая FR 1,258,357, FR 1,286,018, AU 3,491,504, US RE 30,009, US 3,574,642, US 3,681,092, US 3,713,849, US 4,055,672 и US 5,346,735.

Вакуумная упаковка в оболочку является, в одном смысле, способом термоформования такого типа, в котором объект, подлежащий упаковке, служит как бы основанием для формования полотна. Объект может быть уложен на жесткую или полужесткую подложку, обычно в виде лотка, чаши или стаканчика, имеющую проем и ободок, образованный по периферии упомянутого проема. Упомянутую конфигурацию в виде лотка обычно получают на стадии термоформования, на поточной линии, либо вне поточной линии. Объект, загруженный на подложку, затем подают в вакуумную камеру, в которой кусок пленки определенной длины обычно предварительно нагревают на отдельной станции предварительного нагрева, располагая его над объектом, уложенным на подложку. Затем пленку подтягивают вверх к нагретому куполу таким образом, чтобы она была полностью нагрета в то время, пока ее удерживают посредством разрежения в контакте с нагретым перекрытием и стенками купола. Затем создают вакуум в камере под пленкой и со всех сторон объекта, лежащего на подложке. Как только давление в камере достигает соответствующего уровня разрежения, разрежение, созданное под куполом сбрасывают, и размягченную пленку оттягивают вниз для оборачивания вокруг контуров объекта, находящегося в контакте с подложкой. Движением пленки управляют с помощью вакуума и/или давления воздуха в устройстве для упаковки в вакуумной оболочке, где внутри контейнера создают вакуум до конечного приваривания пленки к подложке. Из нагретой пленки, таким образом, формируют туго натянутую оболочку, со всех сторон окружающую продукт, и ее приваривают к подложке за счет разницы давлений воздуха, таким образом формируя герметичную упаковку везде, где две поверхности контактируют друг с другом.

В известных способах вакуумной упаковки в оболочку пленку подают в вакуумную камеру в виде непрерывного полотна пленки, разматываемого из рулона. Участок пленки размером с подложку отрезают либо внутри вакуумной камеры во время процесса упаковки в вакууме, либо в конце процесса упаковки после выведения упаковки из вакуумной камеры. В любом случае в вакуумную камеру подают пленку с избытком относительно размера подложки. Избыток пленки требуется для обеспечения возможности стягивания пленки с рулона и для удерживания на месте над объектом, лежащим на подложке, таким образом, чтобы можно было удалить воздух из внутреннего пространства подложки. Обычно в каждом цикле подают более одной подложки, на которую уложен продукт; обычно за один раз в вакуумную камеру подают 2, 3, 4 или даже 6 подложек таким образом, что избыток пленки также имеет место между смежными подложками. Пленку удерживают над подложками с уложенным на них продуктом с помощью зажимных цепей, захватов, рамок или эквивалентных удерживающих средств. В конце процесса упаковки избыток пленки, который может составлять до 30% или до 40% от общего количества пленки в рулоне, срезают с упаковок и выбрасывают в отходы.

Необходимость в удерживании пленки на месте над объектом, лежащим на подложке, объясняется тем, что удаление воздуха из внутреннего пространства подложки возможно только до тех пор, пока пленку удерживают над подложкой и продуктом в контакте с куполом посредством разрежения. Как только пленка вступает в контакт с поверхностью подложки вдоль замкнутой линии, воздух больше невозможно удалять из внутреннего пространства подложки. Таким образом, особенно в случае, когда используют глубокий лоток в качестве подложки для продукта, могут оставаться карманы с захваченным воздухом между пленкой и нижней поверхностью подложки. Карманы с воздухом могут оказывать негативное влияние на длительность срока хранения продукта, а также на впечатление, которое создается у потребителя упаковки.

Были раскрыты способы упаковки в оболочку, в которых в подложке выполняли перфорацию или вентиляционные отверстия для удаления воздуха из внутреннего пространства подложки. В патенте США 3,481,101 раскрыт способ изготовления упаковочных оболочек с использованием подложки из непроницаемого материала, снабженного отверстиями. Согласно этому способу после укладки продукта, подлежащего упаковке, на подложку, удерживаемую над плитой для удаления воздуха, кусок нагретой термопластиковой пленки оборачивают вокруг продукта и подложки, и создают вакуум с нижней стороны подложки для герметичного запечатывания пленки на подложке. В упаковке, полученной таким способом, не обеспечивается полный вакуум. В частности, когда подложка выполнена в виде лотка, содержащего нижнюю стенку и выступающие вверх боковые стенки, пленка только частично втягивается в лоток и не образует плотно облегающую продукт оболочку.

В EP-A-320,294 также раскрыт способ упаковки в оболочку, согласно которому лоток с уложенным продуктом, снабженный вентиляционным отверстием в его боковой стенке, располагают на плите для создания вакуума; избыток термопластиковой пленки удерживают над лотком с помощью рамки и нагревают до тех пор, пока она ни начинает провисать над продуктом; затем создают вакуум с нижней стороны лотка для притягивания пленки, чтобы она прилегала к поверхности продукта и поверх и вокруг ободка лотка; избыток пленки затем отрезают.

Таким образом, все еще существует потребность в способе вакуумной упаковки в оболочку, при котором не образовывалось бы никаких остаточных отходов материала. Существует также потребность в способе вакуумной упаковки в оболочку, при котором обеспечивалась бы возможность удаления воздуха из внутреннего пространства подложки даже после контакта пленки с подложкой, для уменьшения риска сохранения остаточных карманов, содержащих воздух, в упаковке.

Соответственно первой задачей настоящего изобретения является создание способа вакуумной упаковки в оболочку, в котором удаление воздуха из внутреннего пространства подложки может быть продолжено даже после контакта пленки с поверхностью подложки. Второй задачей настоящего изобретения является создание способа вакуумной упаковки в оболочку, в котором не требуется использовать избыток пленки для изготовления упаковки.

Сущность изобретения

Первым объектом настоящего изобретения является способ вакуумной упаковки в оболочку, включающий стадии:

- обеспечения лотка, загруженного продуктом, где упомянутый лоток содержит нижнюю стенку, периферическую боковую стенку, продолжающуюся вверх от упомянутой нижней стенки и оканчивающуюся выступающим наружу ободком, где упомянутая боковая стенка содержит по меньшей мере одно отверстие;

- помещения лотка, загруженного продуктом, в вакуумную камеру;

- расположения пленки над лотком, загруженным продуктом;

- удаления воздуха из пространства над пленкой, чтобы ввести ее в контакт с нагревательной плитой для нагрева пленки;

- удаления воздуха из внутреннего пространства лотка через указанное по меньшей мере одно отверстие и, необязательно, из-под пленки;

- введения воздуха в пространство над пленкой, прижимая пленку к продукту и приваривая пленку к внутренней поверхности лотка с закрыванием указанного по меньшей мере одного отверстия в боковой стенке, отличающийся тем, что пленку удерживают в контакте с нагревательной плитой посредством вакуума, в то время, когда воздух начинает удаляться изнутри лотка лотка.

В способе по изобретению продукт, подлежащий упаковке, укладывают на лоток, снабженный нижней стенкой, периферической боковой стенкой, выступающей вверх от нижней стенки и оканчивающейся выступающим наружу горизонтальным ободком. По меньшей мере, одно отверстие выполнено в участке боковой стенки лотка.

Под термином «боковая стенка» в настоящем описании понимают и одну непрерывную стенку, проходящую по периферии вокруг нижней стенки как, например, в круглом или эллиптическим лотке, и ряд стенок, соединенных угловыми частями, с жесткими или скругленными углами, как, например, в многоугольных лотках. Упомянутые стенка или стенки соединены с нижней стенкой и выступают вверх от нее, ограничивая внутреннее пространство лотка. К боковой стенке присоединен по существу горизонтальный непрерывный обод.

Лоток содержит внутреннюю поверхность и наружную поверхность; при этом под термином «внутренняя поверхность» понимают поверхность, предназначенную для контакта с продуктом, и она включает верхнюю поверхность ободка лотка. Под термином «наружная поверхность» понимают внешнюю поверхность лотка, т.е. поверхность, которая не вступает в контакт с продуктом, и она включает нижнюю поверхность ободка лотка.

Лоток обычно получают посредством термоформования либо на поточной линии, на которой осуществляют упаковку в вакуумную оболочку, либо, предпочтительно, вне поточной линии посредством выполнения отдельной операции. В боковой стенке лотка может быть создано по меньшей мере од отверстие либо во время термоформования лотка, либо на следующем этапе.

Продукт обычно, но не обязательно, является пищевым продуктом. Продукт может быть уложен в лотке таким образом, чтобы он лежал полностью ниже ободка лотка, либо он может быть уложен таким образом, чтобы он несколько выступал над ободком лотка.

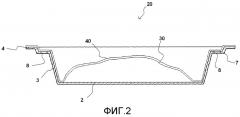

После укладки продукта в лоток, лоток с уложенным продуктом подают в вакуумную камеру. Вакуумная камера содержит нижнюю полость для удерживания лотка и верхнюю нагревательную плиту. Уплотнительная прокладка расположена на краю либо с одной, либо с обеих сторон: со стороны верхней нагревательной плиты и нижней полости, для создания воздухонепроницаемого затвора камеры. Как верхняя нагревательная плита, так и нижняя полость снабжены прорезями для отсоса воздуха и вентилирования в закрытом состоянии верхней нагревательной плиты и нижней полости. Верхняя нагревательная плита может быть в виде купола или может быть плоской.

После помещения лотка, загруженного продуктом, в нижнюю полость для удерживания лотка вакуумной камеры, над продуктом и лотком располагают кусок пленки определенной длины. Как только закрывают вакуумную камеру, посредством вакуума, создаваемого в пространстве над пленкой, пленку вводят в контакт с нагревательной плитой. В то время как пленку нагревают до определенной температуры, вакуум создают также под лотком для удаления воздуха, присутствующего под пленкой и во внутреннем пространстве лотка. Обычно пленку нагревают до температуры от около 140°C до около 200°C. Когда разрежение в нижней полости достигает определенной величины или после установленного периода времени, сверху впускают воздух, понуждая пленку к отделению от нагревательной плиты и к принятию ею формы продукта. На этой стадии воздух все еще можно удалять через отверстие (отверстия), расположенное в боковой стенке лотка. Удаление воздуха, все еще находящегося внутри лотка, улучшается посредством движения пленки вниз, которая прижимается воздухом, впускаемым сверху в пространство под нагревательной плитой. При полностью открытой вентиляции сверху нагретая пленка прижимается к внутренней поверхности лотка и приваривается к этой поверхности со всех сторон продукта. После завершения приваривания пленки к внутренней поверхности лотка и закрывания, таким образом, отверстия (отверстий) в боковой стенке лотка, вакуумную камеру открывают для извлечения упаковки, таким образом подготавливая вакуумную камеру к выполнению нового цикла. Обычно до открывания вакуумной камеры воздух впускают также и в нижнюю полость.

Пленку можно удерживать с помощью нагревательной плиты сверху и не в контакте с ободком лотка. Воздух затем удаляют не только через указанное по меньшей мере одно отверстие в боковой стенке лотка, но также через зазор между пленкой, удерживаемой в контакте с нагревательной плитой посредством разрежения, и ободком лотка. Воздух все еще можно удалять через указанное по меньшей мере одно отверстие, когда уже нет зазора между пленкой и ободком лотка, т.е. когда воздух впускают в вакуумную камеру в пространство над пленкой; таким образом можно уменьшить количество воздуха, находящегося в упаковке в конце процесса вакуумной упаковки в оболочку.

Пленку предпочтительно вводят в воздухонепроницаемый контакт с ободком лотка посредством закрывания <пространства> верхней нагревательной плиты и нижней полости. Посредством вакуума в пространстве над пленкой ее присасывают к нагревательной плите, и в то время как пленку нагревают, вакуум также создают под лотком таким образом, чтобы воздух, находящийся во внутреннем пространстве лотка, с помощью пленки удалялся через отверстие (отверстия), расположенное в боковой стенке лотка.

Пленка может быть в виде непрерывного полотна, сматываемого с рулона. Операция отрезания требуется для отрезания пленки по размеру лотка, где под «размером лотка» понимают площадь, равную, немного меньшую или немного большую площади, занимаемой ободком лотка. Слово «немного» используется в настоящем описании для указания того, что размер пленки после приваривания к лотку может отличаться от размера лотка на величину до 10 мм, предпочтительно - на величину до 5 мм, более предпочтительно - на величину до 3 мм. Отрезание пленки можно производить либо внутри вакуумной камеры во время выполнения цикла упаковки в вакууме, либо вне вакуумной камеры до или после выполнения цикла вакуумной упаковки в оболочку. В любом случае пленку не приваривают к наружной поверхности лотка, а только к верхней поверхности ободка и к части внутренней поверхности лотка, не занятой продуктом.

Использование лотка, снабженного отверстием (отверстиями), позволяет изменить продолжительность выполнения различных этапов процесса вакуумной упаковки в оболочку и уменьшить общую продолжительность цикла. Фактически способ позволяет начинать введение воздуха в пространство над пленкой до создания полного вакуума внутри лотка. Воздух все еще можно удалять из внутреннего пространства лотка в то время, когда пленка принимает форму продукта; при движении вниз пленка дополнительно способствует выталкиванию остаточного воздуха из лотка через отверстие (отверстия).

Согласно второму варианту осуществления способа по изобретению, после укладки продукта в лоток, содержащий по меньшей мере одно отверстие в его боковой стенке, лоток с уложенным продуктом помещают в нижнюю полость вакуумной камеры. Затем над лотком, загруженным продуктом, располагают отдельный кусок пленки, имеющий размер лотка, и вводят его в воздухонепроницаемый контакт с ободком лотка посредством закрывания <пространства> верхней нагревательной плиты и нижней полости. В то время как пленку нагревают до соответствующей температуры формования, вакуум также создают под лотком для удаления воздуха из внутреннего пространства лотка. Когда разрежение в нижней полости достигает определенной величины или после установленного периода времени, сверху впускают воздух, понуждая пленку к отделению от нагревательной плиты и к принятию формы продукта. При полностью открытой вентиляции сверху нагретая пленка прижимается к внутренней поверхности лотка и приваривается к ней со всех сторон продукта. Затем в вакуумную камеру впускают воздух, после чего ее открывают и извлекают упаковку. Таким образом, способ вакуумной упаковки в оболочку согласно его второму варианту осуществления включает <этапы>:

- обеспечение лотка, загруженного продуктом, где упомянутый лоток содержит нижнюю стенку, периферическую боковую стенку, продолжающуюся вверх от упомянутой нижней стенки и оканчивающуюся выступающим наружу ободком, где упомянутая боковая стенка содержит по меньшей мере одно отверстие;

- помещение лотка, загруженного продуктом, в вакуумную камеру;

- расположение отдельного куска пленки, имеющего размер лотка, над лотком, загруженным продуктом, формирование воздухонепроницаемого контакта между пленкой и ободком лотка;

- удаление воздуха из пространства над пленкой, чтобы ввести ее в контакт с нагревательной плитой, для нагрева пленки, в то время как воздух начинает удаляться изнутри лотка лотка через указанное по меньшей мере одно отверстие;

- введение воздуха в пространство над пленкой, прижимая пленку к продукту и приваривая ее к внутренней поверхности лотка с закрыванием указанного по меньшей мере одного отверстия в боковой стенке.

Пленку предпочтительно удерживают в контакте с нагревательной плитой посредством вакуума, в то время как она расположена над лотком, загруженным продуктом, и в то время как формируют воздухонепроницаемый контакт между пленкой и ободком лотка. Воздухонепроницаемый контакт получают посредством закрывания <пространства> нагревательной плиты и нижней полости.

Благодаря обеспечению отдельного куска пленки, имеющего размер, соответствующий размеру лотка, не образуются отходы пленки в конце цикла упаковки. Например, можно отрезать отдельные куски пленки требуемой длины от непрерывных полотен, имеющих ту же ширину, что и лоток, или их можно обеспечивать в виде стоп или коробок отдельных кусков пленки надлежащего размера. Могут быть предусмотрены и другие средства для максимально полного использования пленки. Таким образом, способ вакуумной упаковки в оболочку согласно изобретению позволяет существенно уменьшить количество отходов пленки. Кроме того, при использовании в способе отдельных лотков вместо лотков, формуемых на поточной линии из непрерывного полотна, никакие отходы материалов не образуются при осуществлении способа упаковки.

Согласно дополнительному варианту осуществления способа вакуумной упаковки в оболочку согласно изобретению после укладки продукта в лоток пленку располагают над продуктом и лотком. Затем пленку прикрепляют к ободку лотка по меньшей мере в одном месте. Пленку можно прикреплять термосвариванием, сваркой, приклеиванием, пришиванием или любым другим соответствующим способом, известным в данной области производства. Пленку предпочтительно прикреплять термосвариванием к ободку лотка. Пленку предпочтительно прикреплять термосвариванием к ободку лотка более чем в одном месте, обычно по меньшей мере в двух диаметрально противоположных местах ободка лотка. Пленку более предпочтительно прикреплять к ободку лотка по меньшей мере в четырех местах. Четыре места равномерно распределяют по ободку лотка, предпочтительно вблизи угловых областей, если лоток имеет многоугольную форму.

Альтернативно пленку можно прикреплять ко всему ободку лотка.

Пленку предпочтительно прикреплять термосвариванием ко всему ободку лотка. Термосваривание можно осуществлять любыми обычными способами либо на поточной линии, либо вне поточной линии с последующим осуществлением способа вакуумной упаковки в оболочку.

Пленку можно подавать с рулона в виде непрерывного полотна или предпочтительно ее можно обеспечивать в виде отдельных кусков материала, размер которых соответствует размеру лотка. В первом случае предпочтительно отделять лоток от непрерывного полотна пленки, где пленка прикреплена к лотку, и до загрузки сборки лоток-продукт-пленка в вакуумную камеру. Во втором случае отдельный кусок материала может быть отрезан от непрерывного рулона непосредственно до герметичного запечатывания или, в альтернативном варианте осуществления, на предыдущем отдельном этапе.

После прикрепления пленки к ободку лотка, лоток с уложенным продуктом перемещают в вакуумную камеру. Затем верхнюю нагревательную плиту и нижнюю полость закрывают и, после того, как пленку прикрепляют к ободку лотка только в определенном количестве мест, ее вводят в воздухонепроницаемый контакт со всем ободком лотка. Цикл упаковки включает такие же этапы, которые указаны выше. Посредством вакуума сверху пленку оттягивают, вводя ее в контакт с нагревательной плитой. В то время как пленку нагревают до температуры, подходящей для формирования, воздух из лотка удаляют через отверстие (отверстия), расположенное в боковой стенке лотка. Затем впускают воздух в вакуумную камеру сверху, понуждая пленку к отделению от нагревательной плиты, расположенной сверху, к падению на продукт и к привариванию к внутренней поверхности лотка, не занятой продуктом. После завершения приваривания пленки к внутренней поверхности лотка и, таким образом, закрывания отверстия (отверстий) в боковой стенке лотка, нижняя полость также вентилируется. Затем вакуумную камеру открывают для извлечения упаковки, таким образом, подготавливая вакуумную камеру к выполнению нового цикла.

Таким образом, этот третий вариант осуществления способа вакуумной упаковки в оболочку согласно изобретению включает:

- обеспечение лотка, загруженного продуктом, где упомянутый лоток содержит нижнюю стенку, периферическую боковую стенку, продолжающуюся вверх от упомянутой нижней стенки и оканчивающуюся выступающим наружу ободком, где упомянутая боковая стенка содержит по меньшей мере одно отверстие;

- расположение пленки над лотком, загруженным продуктом;

- прикрепление упомянутой пленки к ободку лотка по меньшей мере в одном месте;

- помещение лотка, загруженного продуктом, в вакуумную камеру;

- формирование воздухонепроницаемого контакта между пленкой и ободком лотка;

- удаление воздуха из пространства над пленкой, чтобы ввести ее в контакт с нагревательной плитой для нагрева пленки, в то время как воздух начинают удалять из внутреннего пространства лотка через указанное по меньшей мере одно отверстие;

- введение воздуха в пространство над пленкой, прижимая пленку к продукту и приваривая ее к внутренней поверхности лотка с закрыванием указанного по меньшей мере одного отверстия в боковой стенке.

Хотя различные варианты осуществления способа упаковки по изобретению описаны со ссылками на одну упаковку, изготавливаемую за один цикл; способ не ограничен этим, и специалисту в данной области должно быть понятно, что способ в равной степени применим к изготовлению большого количества упаковок за цикл.

Второй целью настоящего изобретения является создание лотка, содержащего нижнюю стенку, периферическую боковую стенку, продолжающуюся вверх от упомянутой нижней стенки и оканчивающуюся выступающим наружу ободком; где упомянутая боковая стенка содержит по меньшей мере одно отверстие. Лоток может содержать любое количество отверстий в его боковой стенке. Лоток может содержать 1 отверстие, 2 отверстия, 3 отверстия, 4 отверстие, 5 отверстий, 6 отверстий, 8 отверстий, 10 отверстий, 12 отверстий, 15 отверстий, 16 отверстий, 18 отверстий, 20 отверстий или больше. На практике в наибольшем числе применений использование лотков, содержащих 2 отверстия, 3 отверстия, 4 отверстия, 6 отверстий, 8 отверстий, 10 отверстий, 12 отверстий, может быть предпочтительным.

Диаметр отверстий составляет по меньшей мере 0,5 мм, 0,65 мм, 0,75 мм, 0,85 мм, 1,0 мм, 1,2 мм, 1,4 мм, 1,5 мм, 1,75 мм, 2,0 мм, 2,25 мм, 2,5 мм, 2,75 мм, 3,0 мм. Предпочтительно диаметр отверстий составляет по меньшей мере 0,75 мм, 0,85 мм, 1,0 мм, 1,1 мм, 1,2 мм, 1,3 мм, 1,4 мм, 1,5 мм, 1,75 мм, 2,0 мм, 2,25 мм, 2,5 мм, 2,75 мм, 3,0 мм. Диаметр обычно составляет не более 15 мм, 12 мм, 10 мм, 9 мм, 8 мм, 7,5 мм. Хотя можно использовать отверстия, имеющие диаметр, меньший 0,75 мм, нагрузочные потери во время этапа удаления воздуха через отверстия меньшего размера за цикл упаковки имеют тенденцию к ограничению благоприятного эффекта отверстий в способе упаковки по изобретению.

Не связывая это явление с какой-либо теорией, авторы высказывают уверенность в том, что влияние отверстия (отверстий) на способ вакуумной упаковки в оболочку может соотноситься с общим количеством отверстий и их размерами. Предпочтительно, чтобы количество отверстий и размер отверстия (отверстий) были таковы, чтобы nA≥4 мм2, nA≥5 мм2, предпочтительно nA≥6 мм2, более предпочтительно nA≥7 мм2, где n - количество отверстий и A-площадь отверстия.

Соответственно при n=1 диаметр отверстия составляет по меньшей мере 2,25 мм, предпочтительно по меньшей мере 2,52 мм, более предпочтительно по меньшей мере 2,76 мм и даже более предпочтительно по меньшей мере 3,0 мм.

При большем количестве отверстий в лотке может быть предпочтительна большая общая площадь (nA). Например, при n=4 может быть предпочтительно, чтобы A≥6/4 мм2, A≥7/4 мм2, A≥9/4 мм2 или даже A≥12,5/4 мм2, что соответствует диаметру отверстия, равному по меньшей мере 1,38 мм; по меньшей мере, 1,5 мм; по меньшей мере, 1,69 мм или даже по меньшей мере 2,0 мм.

Отверстия могут иметь любую пригодную форму, например, круглую, квадратную, шестиугольную или эллиптическую. Обычно, но не обязательно, отверстия имеют одинаковые размеры и форму. В случае использования отверстия некруглой формы, в соответствии с указанным выше отношением, за диаметр отверстия принимается диаметр круглого отверстия с такой же площадью. Термин «отверстие» может также охватывать прорези или отверстия крестообразной формы, V-образной формы, U-образной формы, которые под действием отсоса при создании вакуума образуют проем, через который обеспечивается возможность удаления воздуха из внутреннего пространства лотка; площадь проема удовлетворяет указанному выше отношению.

Для уменьшения риска утечки жидких продуктов и/или закупоривания отверстия (отверстий), отверстие (отверстия) может быть расположено близко к ободку в верхней области боковой стенки. Отверстие (отверстия) может быть предпочтительно расположено в верхней половине боковой стенки, более предпочтительно - в верхней трети боковой стенки и даже более предпочтительно - в верхней четверти боковой стенки.

Отверстие (отверстия) может быть расположено в любом месте боковой стенки, хотя при выполнении более одного отверстия может быть предпочтительным, чтобы отверстия были равномерно распределены по площади боковой стенки.

Если лоток имеет многоугольную форму, например, квадратную, прямоугольную, шестиугольную, восьмиугольную и т.п., то отверстие (отверстия) предпочтительно располагают в углу (углах) боковой стенки. Наблюдали, что во время осуществления способа вакуумной упаковки в оболочку пленка позже вступает в контакт с поверхностью лотка в угловых областях, чем в других областях боковой стенки. Таким образом, отверстие (отверстия), расположенное в угловых областях, закрывается пленкой на более поздней стадии процесса вакуумной упаковки в оболочку, благодаря чему обеспечивается возможность удаления большего количества воздуха из внутреннего пространства лотка. Кроме того, угловые области являются областями, где часто образуются изолированные карманы воздуха из-за продукта, соприкасающегося с боковыми сторонами стенки лотка. Таким образом, расположением отверстия (отверстий) в угловых областях можно дополнительно уменьшить риск сохранения остаточных воздушных карманов в готовой упаковке.

Лоток может быть снабжен одним или большим числом горизонтальных выступов в верхней части боковой стенки, где отверстие (отверстия) расположено соответствующим образом. Выступ (выступы) расположен в верхней четверти площади боковой стенки, на некотором расстоянии от горизонтального ободка лотка. Обычно выступ (выступы) расположен на расстоянии, составляющем по меньшей мере 3 мм, 5 мм, 8 мм или даже 10 мм от ободка лотка. Предпочтительно выступ (выступы) расположен на расстоянии от 5 мм до 10 мм ниже горизонтального ободка лотка.

Выступ может быть непрерывным, проходящим вдоль всей периферии боковой стенки или может содержать ряд отдельных выступов. Наблюдали, что горизонтальное расположение отверстия (отверстий) в упомянутом выступе также оказывает эффективное воздействие на продление времени закрывания отверстия (отверстий) пленкой во время выполнения процесса упаковки.

Эти и другие признаки дизайна могут быть объединены для обеспечения предложенных изобретением лотков с проектируемыми свойствами. Другими признаками дизайна лотка являются, например, угол кривизны угла лотка, глубина выступа, его дизайн и т.д.

Примерами, не ограничивающими объем соответствующих сочетаний признаков лотка согласно изобретению, являются, например: отверстие (отверстия) расположенное в углу (углах) боковой стенки лотка в верхней половине боковой стенки; отверстие (отверстия), расположенное в углу (углах) боковой стенки лотка в верхней трети боковой стенки; отверстие (отверстия), удовлетворяющее отношению nA≥4 мм2, nA≥5 мм2, nA≥6 мм2, nA≥7 мм2, nA≥9 мм2; отверстие (отверстия), удовлетворяющее отношению nA≥4 мм2, nA≥5 мм2, nA≥6 мм2, nA≥7 мм2, расположенное в углу (углах) боковой стенки лотка; отверстие (отверстия), удовлетворяющее отношению nA≥4 мм2, nA≥5 мм2, nA≥6 мм2, nA≥7 мм2, расположенное в углу (углах) боковой стенки лотка в верхней половине боковой стенки; отверстие (отверстия), расположенное в одном или более горизонтальных выступов, расположенных в углу (углах) боковой стенки лотка; отверстие (отверстия), расположенное в одном или более горизонтальных выступов; отверстие (отверстия), удовлетворяющее отношению nA≥4 мм2, nA≥5 мм2, nA≥6 мм2, nA≥7 мм2, расположенное в одном или более горизонтальных выступов, расположенных в углу (углах) боковой стенки лотка; отверстие (отверстия), удовлетворяющее отношению nA≥4 мм2, nA≥5 мм2, nA≥6 мм2, nA≥7 мм2, расположенное в одном или более горизонтальных выступов, расположенных в одном или более горизонтальных выступов, расположенных в боковой стенке лотка; четыре отверстия, расположенные в углах боковой стенки прямоугольного лотка; четыре отверстия, расположенные в углах боковой стенки квадратного лотка; четыре отверстия, расположенные в углах боковой стенки прямоугольного лотка, удовлетворяющие отношению A≥6/4 мм2, A≥7/4 мм2, A≥9/4 мм2, A≥12,5/4 мм2; четыре отверстия, расположенные в углах боковой стенки прямоугольного лотка, в верхней половине боковой стенки; четыре отверстия, удовлетворяющие отношению A≥6/4 мм2, A 7/4 мм2, A≥9/4 мм2, A≥12,5/4 мм2, расположенные в одном или более горизонтальных выступов, расположенных в углу (углах) боковой стенки лотка; восемь отверстий, расположенных в углах боковой стенки прямоугольного лотка; восемь отверстий, удовлетворяющих отношению A≥6/8 мм2, A≥7/8 мм2, A≥9/8 мм2, A≥12,5/8 мм2, расположенных в одном или более горизонтальных выступов, расположенных в углу (углах) боковой стенки лотка.

Лотки изготавливают из однослойных или многослойных термопластичных материалов. Предпочтительно лоток обладает газонепроницаемыми свойствами. Под этим термином при использовании в настоящем описании понимают пленку или кусок материала, который обладает проницаемостью по кислороду, составляющей меньше 200 см3/м2-день-бар, меньше 150 см3/м2-день-бар, меньше 100 см3/м2-день-бар при измерении согласно стандарту ASTM D-3985 при температуре 23°C и относительной влажности 0% (ASTM - Американское общество по испытанию материалов).

Материалами, пригодными для использования в качестве барьера от проникновения газа, для изготовления однослойных термопластиковых лотков, являются, например, сложные полиэфиры, полиамиды и т.п.

Лоток предпочтительно изготавливают из многослойного материала, содержащего по меньшей мере один слой, являющийся барьером от проникновения газа, и по меньшей мере один термосвариваемый слой, посредством которого обеспечивают возможность приваривания пленки, служащей оболочкой, к поверхности лотка. Газонепроницаемыми полимерами, которые можно использовать в качестве слоя, являющегося барьером от проникновения газа, являются: поливиденхлорид (ПВДХ), сополимер этилена и винилового спирта (СЭВС), полиамиды, сложные полиэфиры и их смеси.

ПВДХ является любым сополимером поливиденхлорида, в котором большую часть сополимера составляет винилиденхлорид, а меньшую часть сополимера составляет один или большее число ненасыщенных мономеров, полимеризируемых совместно, обычно представляемых винилхлоридом и алкилакрилатами или метакрилатами (например, метилакрилатом или метакрилатом), и их смесями в различных пропорциях. Обычно барьерный слой из ПВДХ содержит пластификаторы и/или стабилизаторы, как известно в данной области производства.

Термин СЭВС, при использовании в настоящем описании, охватывает смыленные или гидролизованные сополимеры этилена и винилацетата, и относится к сополимерам этилена и винилового спирта, включающим сомономер этилена, предпочтительно содержащий от около 28 моль.% до около 48 моль.%, более предпочтительно - от около 32 моль.% до около 44 моль.% этилена, и даже более предпочтительно со степенью омыления, составляющей по меньшей мере 85%, предпочтительно по меньшей мере 90%.

Под термином «полиамиды» предполагается понимать как гомополиамиды, так и сополиамиды или тройные сополиамиды. Этот термин конкретно включает алифатические полиамиды или сополиамиды, например, полиамид 6, полиамид 11, полиамид 12, полиамид 66, полиамид 69, полиамид 610, полиамид 612, сополиамид 6/9, сополиамид 6/10, сополиамид 6/12, сополиамид 6/66, сополиамид 6/69, ароматические и частично ароматические полиамиды или сополиамиды, например, полиамид 61, полиамид 6I/6T, полиамид MXD6, полиамид MXD6/MXDI и их смеси.

Под термином сложные полиэфиры понимают полимеры, полученные посредством поликонденсации дикарбоновых кислот с двухатомными спиртами. Пригодными дикарбоновыми кислотами являются, например, терефталевая кислота, изофталевая кислота, 2,6-нафталиндикар-боновая кислота и т.п. Пригодными двухатомными спиртами являются, например, этиленгликоль, диэтиленгликоль, 1,4-бутандиол, 1,4-циклогександиметанол и т.п. Примеры пригодных сложных полиэфиров включают полиэтилентерефталат, и сложные сополиэфиры, полученные посредством взаимодействия одной или большего числа дикарбоновых кислот с одним или большим числом двухатомных спиртов.

Толщину газонепроницаемого слоя принимают такой, чтобы проницаемость лотка по кислороду при температуре 23°C и относительной влажности 0% составляла меньше 50 см3/м2-день-атм, предпочтительно - меньше 10 см3/м2-день-атм.

Обычно термосвариваемый слой выбирают из полиолефинов, например, гомополимеров или сополимеров этилена; гомополимеров или сополимеров пропилена; сополимеров этилена и винилового ацетата; иономеров и гомополимеров и сополиэфиров, например, сополимера полиэтилена и терефталата (ПЭТФ); полиэтилентерефталата, модифицированного гликолем. Под термином «сополимер», при использовании в настоящем описании, понимают полимер, полученный из двух или большего числа типов мономеров, и он охватывает тройные сополимеры. Гомополимеры этилена включают полиэтилен высокой плотности (ПЭВП) и полиэтилен низкой плотности (ПЭНП). Сополимеры этилена включают сополимеры этилена и альфа-олефина, и сополимеры этилена и ненасыщенного сложного эфира. Сополимеры этилена и альфа-олефина обычно содержат сополимеры этилена и один или большее число сомономеров, выбираемых из альфа-олефинов, содержащих от 3 до 20 атомов углерода, например, 1-бутен, 1-пентен, 1-гексен, 1-октен, 4-метил-1-пентен и т.п.

Сополимеры этилена и альфа-олефина обычно обладают удельной плотностью в диапазоне от около 0,86 г/см