Магнитные преобразователи

Иллюстрации

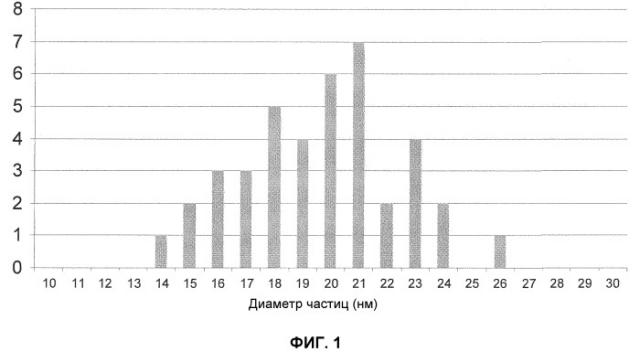

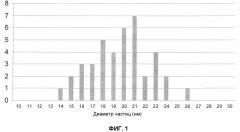

Показать всеИзобретение относится к получению биосовместимых магнитных наночастиц и может быть использовано для терапевтических целей, в частности для борьбы с раком. Способ получения наночастиц, включающих оксид железа и кремнийсодержащую оболочку и имеющих значение удельного коэффициента поглощения (SAR) 10-40 Вт на г Fe при напряженности поля 4 кА/м и частоте переменного магнитного поля 100 кГц, содержит следующие стадии: А1) приготовление композиции по меньшей мере одного железосодержащего соединения в по меньшей мере одном органическом растворителе; В1) нагрев композиции до температуры в диапазоне от 50°C до температуры на 50°C ниже температуры реакции железосодержащего соединения согласно стадии С1 в течение минимального периода 10 минут; С1) нагрев композиции до температуры между 200°C и 400°C; D1) очистку полученных частиц; Е1) суспендирование очищенных наночастиц в воде или водном растворе кислоты; F1) добавление поверхностно-активного соединения в водный раствор, полученный согласно стадии E1); G1) обработку водного раствора согласно стадии F1) ультразвуком; H1) очистку водной дисперсии частиц, полученных согласно стадии G1); I1) получение дисперсии частиц согласно стадии H1) в смеси растворителя из воды и растворителя, смешивающегося с водой; J1) добавление алкоксисилана в дисперсию частиц в смеси растворителя согласно стадии I1); и К1) очистку частиц. Изобретение позволяет получить биосовместимые магнитные частицы с высоким значением удельного коэффициента поглощения (SAR). 6 н. и 36 з.п. ф-лы, 3 ил., 9 пр.

Реферат

МАГНИТНЫЕ ПРЕОБРАЗОВАТЕЛИ

Настоящее изобретение относится к получению биосовместимых магнитных наночастиц, которые генерируют большое количество тепла при воздействии переменного магнитного поля. Генерированное тепло можно использовать, в числе прочего, для терапевтических целей, в частности для борьбы с раком.

Магнитные наночастицы могут преобразовывать энергию магнитного поля в тепло различными путями. Помимо нагрева посредством так называемых потерь на гистерезис, наночастицы могут генерировать тепло посредством релаксации (релаксации по методу Нееля и по методу Брауна, соответственно). Количество генерированной тепловой энергии зависит от напряженности магнитного поля (амплитуды) и частоты переменного поля. Эффективность генерации тепла можно, при определенной напряженности и частоте магнитного поля, оценить посредством значений так называемой SAR (удельный коэффициент поглощения) или SLP (удельная потеря мощности). Значения SAR вещества нормализуют к массе (в граммах), используемой для измерения, и выражают в единицах [Вт/г]. Однако величина SAR магнитного вещества зависит и от других факторов, таких как размер частиц и форма частиц, анизотропия вещества и содержание в нем металла. SAR, предпочтительно, определяют согласно способу, разработанному Jordan et al. [International Journal of Hyperthermia, 1993, Vol. 9, N1, 51-68], при частоте 100 кГц и напряженности поля до 18 кА/м. Здесь, величину SAR показывают нормализацией по содержанию железа в веществе в мВт/мг Fe.

Уровень техники

Биосовместимые магнитные наночастицы часто получают так называемым способом осаждения. Он описывается многими примерами в литературе [например, DE 196 14 136 A1]. Поскольку данные частицы получают в водном растворе, их можно без проблем функционализировать, и обычно они обладают хорошей биосовместимостью. Однако полученные таким способом частицы показывают относительно низкие значения SAR и, следовательно, не могут отвечать изобретательским требованиям данного патента.

Магнитные наночастицы также можно получить так называемыми магнитотактическими бактериями WO 98/40049]. Наночастицы, полученные таким способом, имеют более высокий SAR. Однако способ получения является очень сложным и дорогим. Кроме того, частицы осаждаются относительно быстро, тем самым сильно ограничивая возможные применения.

Давно известно, что термическое разложение комплексов металлов в органических растворителях приводит к образованию коллоидов или наночастиц [например, Smith et al., J. Phys. Chem. 1980, 84, 1621-1629]. Монодисперсные частицы различных размеров можно получить методом, опубликованным Peng et al. [US 2006/0211152 A1] и Hyeon et al. [WO 2006/057533 A1]. Однако частицы, полученные данным методом, диспергируются только в органических растворителях и, следовательно, не являются биосовместимыми. Более того, значения SAR частиц, полученных таким методом, являются низкими. Дисперсии таких (гидрофобных) частиц в воде можно принципиально добиться модифицированием оболочки [например, Wang et al., Nano Lett., 2003, 3(11), 1555-1559 или De Palma et al., Chem. Mater., 2007, 19, 1821-1831]. Данные способы основаны на непосредственном обмене гидрофобных лигандов на гидрофильные лиганды. Данные методы покрытия дают только тонкое (монослойное) покрытие, которое не отвечает требованию стабильного биосовместимого покрытия согласно изобретению. Кроме того, коллоидная стабильность частиц является ограниченной, так что частицы по изобретению нельзя покрыть данным методом. Более того, можно покрыть только сильно разбавленные дисперсии частиц. Таким образом, в промышленном масштабе не существует удовлетворительного технического решения для дисперсии частиц по изобретению. Далее, вещества или растворители, используемые для дисперсии, обычно обладают высокой токсичностью, таким образом, ограничивая биосовместимость.

Биосовместимые наночастицы оксида железа также можно получить покрытием силанами согласно DE 196 14 136 A1, однако данный метод применим только, когда частицы уже диспергированы в воде, тогда как гидрофобные частицы не могут быть легко покрыты силанами или кремниеземом.

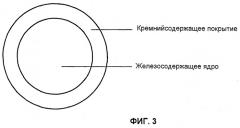

Поэтому, цель настоящего изобретения состоит в предложении биосовместимых магнитных частиц с высоким значением SAR в переменном магнитном поле, где покрытие частиц состоит из стабильной, кремнийсодержащей оболочки с толщиной, находящейся в диапазоне от 0,5 до 10 нм, предпочтительно, от 1 нм до 6 нм и, более предпочтительно, 3 нм. Напряженность переменного магнитного поля, используемого для определения SAR, находится в диапазоне, предпочтительно, между 3 и 18 кА/м, и частота находится в диапазоне между 1 кГц и 100 МГц и, предпочтительно, между 10 и 1000 кГц.

Описываемая задача решается способом получения по пункту 1, наночастицами по пункту 26, фармацевтической композицией по пункту 28 и использованием наночастиц по пункту 31.

Дальнейшие преимущественные варианты осуществления вытекают из зависимых пунктов формулы изобретения, примеров, фигур и описания.

Настоящее изобретение относится к биосовместимым наночастицам со стабильной кремнийсодержащей оболочкой, которая имеет предпочтительную толщину в диапазоне от 0,5 до 10 нм, более предпочтительно, от 1 нм до 6 нм, еще более предпочтительно, от 2 нм до 4 нм и, наиболее предпочтительно, 3 нм, и которая имеет высокое значение SAR в переменном магнитном поле, где напряженность переменного магнитного поля, предпочтительно, находится между 3 и 18 кА/м, и где частота, предпочтительно, находится между 10 и 1000 кГц.

Согласно настоящему изобретению частицы с высоким значением SAR можно получить способом, включающим следующие стадии:

A1) подготовку композиции, по меньшей мере, одного железосодержащего соединения A в, по меньшей мере, одном органическом растворителе LM1,

B1) нагрев композиции при температуре в диапазоне от 50°C до температуры на 50°C ниже действительной температуры реакции железосодержащего соединения A согласно стадии C1 в течение по меньшей мере 10 минут,

C1) нагрев композиции до температуры между 200°C и 400°C,

D1) очистку полученных частиц,

E1) суспендирование очищенных наночастиц в воде или водном растворе кислоты,

F1) добавление поверхностно-активного соединения в водный раствор, полученный согласно стадии E1),

G1) обработку водного раствора согласно стадии F1) ультразвуком,

H1) очистку водной дисперсии частиц, полученных согласно стадии G1),

I1) получение дисперсии частиц согласно стадии H1) в смеси растворителя, содержащей воду и растворитель, смешиваемый с водой,

J1) добавление алкоксисилана к дисперсии частиц в смеси растворителя согласно стадии I1),

K1) очистку частиц.

Стадии от A1 до K1 обычно следуют одна за другой, где дополнительная стадия A2 может иметь место после стадии A1 и до стадии B1, и/или дополнительная стадия B2 может иметь место после стадии B1 и до стадии C1. Аналогично, после стадий C1, D1, E1, F1, G1, H1, I1, J1 или K1 может необязательно следовать стадия окисления C2, D2, E2, F2, G2, H2, I2, J2 или K2. Здесь, стадия C2, D2, E2, F2, G2, H2, I2, J2 или K2 также обозначается как стадия X2. Дополнительные стадии A2, B2 и/или X2 являются необязательными и несущественными для выполнения изобретения.

Далее, специалист в данной области способен адаптировать и оптимизировать реакционные параметры в зависимости от выбранной температуры реакции или от выбранного железосодержащего соединения A или от других выбранных компонентов. Например, специалист в данной области может оптимизировать продолжительность периода нагрева B1 соответствующей реакции таким образом, чтобы образовывались частицы с максимальным SAR. Продолжительность минимального периода нагрева составляет 10 минут; для специалиста в данной области техники очевидно, что период нагрева станет короче с повышением температуры. Подобным образом, специалист в данной области техники может адаптировать скорость нагрева, конечную температуру и время выдерживания конечной температуры в стадии C1 таким образом, чтобы образовывались частицы с максимальным SAR.

Частицы, предпочтительно, представляют собой наночастицы, имея в виду частицы с диаметром в нанометровом диапазоне, где микрочастицы также могут быть получены согласно способу по изобретению.

Используемые железосодержащие соединения A или используемое железосодержащее соединение A будет, предпочтительно, выбрано из группы, включающей в себя или состоящей из соединений комплексов железа, соединений карбонилов железа, солей железа, особенно солей железа с насыщенными или ненасыщенными жирными кислотами, органических соединений железа и сандвичевых комплексов железа.

В качестве соединений карбонилов железа можно назвать дикарбонил железа (Fe(CO)2), тетракарбонил железа (Fe(CO)4) или пентакарбонил железа (Fe(CO)5), а примерами солей железа являются дихлорид железа, дибромид железа, дифторид железа, дийодид железа, трихлорид железа, трибромид железа, трифторид железа, трийодид железа, сульфат железа (II), сульфат железа (III), ацетат железа, оксалат железа, нитрат железа (II), нитрат железа (III), карбонат железа, гидроксид железа (II), гидроксид железа (III), фосфат железа, трехжелезистый дифосфат. Ферроцен представляет собой пример комплекса железа типа ″сэндвич″, а ацетилацетонат железа является примером соединения комплекса железа. В качестве металлоорганических соединений железа рассматриваются, например, ацетат железа (II), акрилат железа (III), олеат железа (III), алкоксиды железа, такие как этоксид (этилат) железа (III), или также соединения карбонилов железа, такие как ацетилциклобутадиен(трикарбонил)железо, бутадиен(трикарбонил)железо и олефин(тетракарбонил)железо.

В качестве органического растворителя LM1 можно использовать все высококипящие растворители. Предпочтительными являются растворители из группы, включающей в себя или состоящей из высококипящих аминов, алканов, олефинов, спиртов или эфиров. Более того, можно использовать моноэфиры и диэфиры диолов (алкандиолов), а также моноэфиры, диэфиры, триэфиры триолов (алкантриолов), моноэфиры алкиленгликоля, диэфиры алкиленгликоля, моноэфиры этиленгликоля, диэфиры этиленгликоля, моноэфиры пропиленгликоля, диэфиры пропиленгликоля, моноэфиры глицерина, диэфиры глицерина, триэфиры глицерина и диэфиры гликоля (глимы). Растворитель L2 также можно выбрать из группы, указанной выше.

Особенно предпочтительными растворителями LM1, а также LM2, являются диэфиры гликоля (также называемые ″глимами″) с минимальной температурой кипения 200°C. Для получения наночастиц из солей железа (например, хлоридов) также подходит этиленгликоль. В принципе, точка кипения растворителя должна быть выше 150°C, более предпочтительно, выше, чем 175°C и, особенно предпочтительно, выше, чем 200°C.

По меньшей мере, одно железосодержащее соединение A диспергируют, растворяют или суспендируют в растворителе LM1 и затем полученную композицию нагревают до температуры в диапазоне от 50°C до температуры на 50°C ниже действительной температуры реакции железосодержащего соединения A согласно стадии C1 в течение минимального периода 10 минут. Под действительной температурой реакции понимают температуру образования частиц, которая находится в диапазоне между 200°C и 400°C. Таким образом, температура зародышеобразования согласно стадии B1 находится в диапазоне между 50°C и максимум 350°C, однако всегда, по меньшей мере, на 50°C ниже температуры согласно стадии C1. Таким образом, нагревание одного или более железосодержащих соединений A в органическом растворителе LM1 или в смеси органических растворителей LM1, предпочтительно, осуществляют при температуре примерно на 50°C ниже действительной температуры образования частиц соединения A согласно стадии C1.

Данную фазу нагрева перед образованием частиц согласно стадии B1 используют для формирования так называемых затравочных кристаллов, которые в дальнейшем дают возможность образования заданных частиц. Период времени фазы нагрева оказывает значительное влияние на SAR полученных в результате частиц, предпочтительно, наночастиц, генерируемых на стадии C1. Для получения частиц или наночастиц с высоким значением SAR достигнутую температуру поддерживают в течение минимального периода 10 минут, предпочтительно, в течение минимального периода 30 минут и особенно предпочтительно в течение минимального периода примерно 40 минут. Таким образом, композицию, по меньшей мере, одного железосодержащего соединения A и, по меньшей мере, одного растворителя LM1 следует нагреть до вышеуказанной температуры в течение, предпочтительно, 30-50 минут.

В зависимости от используемого железосодержащего соединения A, предпочтительно, добиваются температуры, которая примерно на 100°C-300°C, предпочтительно, примерно на 130°C-270°C, более предпочтительно, примерно на 150°C-250°C, еще более предпочтительно, примерно на 170°C-230°C, еще более предпочтительно, примерно на 180°C-220°C, еще более предпочтительно, примерно на 190°C-210°C и, особенно предпочтительно, примерно на 200°C ниже действительной температуры реакции для формирования частиц согласно стадии C1, где предназначенная температура составляет не ниже 70°C, предпочтительно, не ниже 90°C и особенно предпочтительно не ниже 100°C. Предпочтительно, температуру в течение первой фазы нагрева будут поддерживать при 100°C-150°C, согласно стадии B1.

Чтобы оказать влияние на образование затравочных кристалов, или содействовать этому, можно добавить добавки или поверхностно-активные соединения согласно стадии A2). Используемые здесь термины ″добавка″ или ″поверхностно-активное соединение″ ставятся в контексте, что большинство добавок также представляет собой поверхностно-активные соединения, что, однако, не является необходимым случаем для всех добавок. Поэтому, каждое поверхностно-активное соединение можно называть добавкой, где, однако, не каждую добавку можно назвать поверхностно-активным соединением. Они включают тенсиды, силаны, Si- или Al-содержащие органические соединения, фосфины, насыщенные или ненасыщенные жирные кислоты, амины, диамины, карбоновые кислоты и их соли, насыщенные или ненасыщенные жирные кислоты, а также полимеры. Примерами полимеров являются поливиниловый спирт, полиэтиленгликоль, полиакриловая кислота, декстран, PLGA (сополимер молочной и гликолевой кислот), хитин, фибрин, гепарин, хитозан и полиэтиленимин.

После фазы нагрева согласно стадии B1) формирование истинных частиц проводят на стадии C1). Затравочные кристаллы, сформированные на стадии B1), нагревают вплоть до 500°C, однако, предпочтительно, до температуры, находящейся в диапазоне от 200°C до 400°C.

Посредством этого из затравочных кристаллов и избыточного железосодержащего соединения A формируют железосодержащие частицы, предпочтительно, железосодержащие наночастицы.

Было показано, что является выгодным начать и осуществить фазу нагрева согласно B1) не со всем количеством железосодержащего соединения A, а добавить дополнительное железосодержащее соединение B в органическом растворителе L2 на стадии B2) после стадии формирования затравочных кристаллов согласно B1).

По меньшей мере, одно железосодержащее соединение B можно здесь выбрать из вышеуказанной группы железосодержащих соединений, и оно может быть идентичным, по меньшей мере, одному железосодержащему соединению A, или быть отличным от него.

То же самое подразумевается для органического растворителя L2, который можно выбрать из вышеуказанной группы растворителей LM1, и он является идентичным или отличным от растворителя LM1, где предпочтительным является, если растворители LM1 и LM2 являются идентичными.

Таким образом, предпочтительно, если после стадии образования затравочных кристаллов B1) добавляют новое железосодержащее соединение B, предпочтительно, в том же растворителе (LM1=LM2) и композицию, полученную посредством этого, согласно C1) нагревают до температуры вплоть до 500°C, предпочтительно в диапазоне от 200°C до 400°C. LM1 и LM2, предпочтительно имеют минимальную точку кипения 200°C.

Таким образом, истинные частицы получают после добавления, по меньшей мере, одного железосодержащего соединения B в растворителе L2. Вместе с железосодержащим соединением B к композиции, полученной после стадии B1, также можно добавить дополнительные добавки. Любая из этих добавок не должна быть обязательно выбрана из тех же добавок, которые уже присутствуют в растворе, однако это является предпочтительным.

Здесь, кроме того, количество добавленного железосодержащего соединения B, из добавок, и вид и количество растворителя L2 могут быть вновь адаптированы специалистом в данной области таким образом, чтобы образовывались частицы с максимальным SAR.

Как уже сформулировано, общее количество требующегося железосодержащего соединения можно, однако, добавить на стадии A, так что стадия B2) является предпочтительной, но не обязательной. Даже если никакое дополнительное железосодержащее соединение B больше не добавляют после первой фазы нагрева согласно стадии B1), в качестве стадии B2) можно добавить дополнительную добавку, которая должна быть такой же, как добавка, уже присутствующая в композиции. Таким образом, в качестве стадии B2) можно добавить только добавку или только железосодержащее соединение B или то и другое одновременно или последовательно.

Длительность второй фазы нагрева согласно стадии C1) составляет, по меньшей мере, 30 минут, предпочтительно 1-30 часов, более предпочтительно 10-20 часов и особенно предпочтительно 15 часов.

Неожиданно стало очевидно, что SAR можно дополнительно увеличить удлинением фаз нагрева или просто более длинными фазами нагрева, так что длительные фазы нагрева и особенно дополнительные фазы термической обработки (отпуска) являются предпочтительными. В частности, в стадии C1) предпочтительной является фаза нагрева, которая составляет более чем 10 часов и, более предпочтительно более чем 14 часов.

Фазы термической обработки, необязательно следующие после стадии D1 в виде D1* и/или D2*, также могут дополнительно увеличить SAR, и, следовательно, также, предпочтительно более чем 10 часов, более предпочтительно более чем 14 часов и, особенно предпочтительно, более, чем 18 часов. Таким образом, фаза термической обработки может занять 1-30 часов, предпочтительно 10-25 часов, более предпочтительно 13-22 и особенно предпочтительно 15-20 часов.

SAR полученных в результате частиц можно адаптировать, варьированием продолжительности фазы нагрева B1), конечной температурой и продолжительностью выдерживания конечной температуры на стадии C1), и количеством добавляемых соединений железа или добавок на стадии C1) так, что формируются частицы с максимальным SAR. Данные параметры зависят от вида используемых соединений железа и вида растворителя и добавок. Следовательно, фазы нагрева должны быть адаптированы к каждой системе, что может быть легко осуществлено специалистом в данной области, исходя из его специальных знаний.

SAR полученных частиц по изобретению находится между 10-40 Вт на г Fe при напряженности магнитного поля 4 кА/м, предпочтительно 20-40 Вт на г Fe при напряженности магнитного поля 4 кА/м, более предпочтительно 25-40 Вт на г Fe при напряженности магнитного поля 4 кА/м и особенно предпочтительно 30-40 Вт на г Fe при напряженности магнитного поля 4 кА/м и частоте переменного магнитного поля 100 кГц.

Ниже предоставляются некоторые примеры систем для получения частиц по изобретению, а также значения SAR полученных частиц. Примеры (I)-(VIII) приводят к частицам по изобретению со значениями SAR 20-40 Вт на г Fe при напряженности магнитного поля 4 кА/м и частоте переменного магнитного поля 100 кГц. Термин ″Fe″ относится к общему количеству железа Fe0, Fe+2, Fe+3.

| Таблица 1Примеры подходящих компонентов для получения частиц по изобретению | |||

| Железосодержащее соединение A | Растворитель LM1(Температура кипения) | Примеры добавок | SAR[Вт/г Fe] |

| Пентакарбонил железа | Диэтиленгликоль-дибутиловый эфир (256°C) | Жирные кислоты, тенсиды | 10-30 |

| Пентакарбонил железа | Диоктиловый эфир (287°C) | Жирные кислоты, тенсиды | 10-30 |

| Ферроцен | Диэтиленгликоль-дибутиловый эфир (256°C) | Жирные кислоты, тенсиды, амины | 10-30 |

| Ацетилацетонат железа | Триоктиламин (365°C) | Жирные кислоты, тенсиды, амины | 15-30 |

| Ацетилацетонат железа | Этиленгликоль (197°C) | Диамины, карбоновые кислоты, полимерыбез добавки | 15-30 |

| Ацетилацетонат железа | Триэтиленгликоль (291°C) | Диамины, карбоновые кислоты, полимерыбез добавки | 15-30 |

| Олеат железа (III) | Полигликоль DME 500 (>250°C) | Жирные кислоты, тенсидыбез добавки | 15-35 |

| Олеат железа (III) | Триоктиламин (365°C) | Жирные кислоты, тенсиды | 15-35 |

| Олеат железа (II) | Полигликоль DME 500 (>250°C) | Жирные кислоты, тенсидыбез добавки | 15-30 |

| Олеат железа (II) | Триоктиламин (365°C) | Жирные кислоты, тенсиды | 15-35 |

| Хлорид железа (III) | Этиленгликоль (197°C) | Диамины, карбоновые кислоты, полимерыбез добавки | 20-40 |

| Хлорид железа (III) | Триэтиленгликоль (291°C) | Диамины, карбоновые кислоты, полимеры | 20-35 |

| Этоксид железа (III) | Полигликоль DME 500 (>250°C) | Диамины, карбоновые кислоты, полимерыбез добавки | 10-25 |

В вышеуказанной таблице 1 ″без добавки″ означает, что синтез по данному изобретению осуществили с компонентами, названными в соответствующей колонке, но без добавления добавки. Компоненты, указанные в таблице 1, использовали согласно примеру 1 и 3A или 2 и 3A (стадии А1-C2), и затем все системы далее использовали согласно примерам 4-6, а также 4-7. Было показано, что применением дополнительной фазы термической обработки (пример 7, стадия D1* или D2*) SAR можно увеличить на 5 Вт/г Fe при примерно 5 кА/м. Величины SAR, показанные в таблице 1, относятся к напряженности магнитного поля 4 кА/м и частоте переменного магнитного поля 100 кГц.

| Таблица 2Примеры систем по изобретению | ||||

| Стадия | Пример (I) | Пример (II) | Пример (III) | Пример (IV) |

| A1 | Хлорид железа (III) + этилен-гликоль | Хлорид железа (III) + этилен-гликоль | Хлорид железа (III) + этилен-гликоль | Хлорид железа (III) + этиленгликоль |

| E1 | Хлористово-дородная кислота | Азотная кислота | Хлористово-дородная кислота | Хлористоводо-родная кислота |

| F1 | Олеат натрия | Цис-11-эйкозеновая кислота(Na-соль) | Олеат натрия | Олеат натрия |

| I1 | Этанол/вода | Этанол/вода | Изопропанол/вода | Изопропанол/вода |

| J1 | Тетраэтокси-силан | Тетраэтокси-силан | Тетраэтокси-силан | Бис(триэтоксисилил)этан |

| Стадия | Пример (V) | Пример (VI) | Пример (VII) | Пример (VIII) |

| A1 | Хлорид железа (III) + этилен-гликоль | Олеат железа (III) + триоктиламин | Олеат железа (III) + диэтилен-гликоль дибутиловый эфир | Ацетилацето-нат железа (III) + триэтилен-гликоль |

| E1 | Хлористово-дородная кислота | Хлористово-дородная кислота | Азотная кислота | Хлористово-дородная кислота |

| F1 | Олеат натрия | Цис-11- октадецено-вая кислота(Na-соль) | Олеат натрия | Олеат натрия |

| I1 | Изопропанол/вода | Этанол/вода | Этанол/вода | Изопропанол/вода |

| J1 | Тетраэтокси-силан | Тетраэтокси-силан | Тетраэтокси-силан | Бис(триэтоксисилил)октан |

Фазы A) и C) можно осуществить необязательно при нормальном давлении на воздухе или под атмосферой защитного газа (аргон, азот) или в реакционном автоклаве под давлением вплоть до 400 бар.

После этой второй фазы нагрева согласно стадии C1) может последовать фаза окисления X2). Фаза окисления X2) является опциональной и необязательно должна следовать непосредственно после стадии C1, а также может иметь место после одной из стадий C1)-K1). Частицы здесь окисляют, предпочтительно, подводом атмосферного кислорода. Подвод атмосферного кислорода осуществляют в течение 4-24 часов, предпочтительно 8-16 часов и, более предпочтительно при 20°C-50°C. Однако также можно использовать другие летучие окислители или окислители, удаляемые дистилляцией, такие как кислород (чистый), перекись водорода, или другие органические окислители, такие как аминоксиды. Таким образом, предпочтительно, если после одной из стадий C1)-K1) следует стадия окисления X2), где X представляет собой переменную для букв C-K в зависимости от того, после какой стадии выполняется окисление. Если необязательное окисление следует проводить после стадии E1), окисление называют стадией E2), и если его следует проводить после K1, стадию окисления будут называть K2). Далее, стадию окисления можно повторить множество раз, или дополнительная стадия окисления X2' может следовать после дополнительной процедурной стадии, которая является возможной, но не предпочтительной. Поэтому, способ по изобретению мог бы включать первую стадию окисления X2 (например, F2) и вторую стадию окисления X2' (например, H2'). Для частиц, которые уже находятся в частично или полностью окисленном состоянии, дальнейшее окисление, конечно, не является необходимым. Обычно окисление под действием атмосферного воздуха является самозапускающимся, так что дополнительная стадия, т.е. стадия окисления X2, дополнительная к самозапускающемуся окислению, не является необходимой. Стадию окисления X2 можно осуществить даже, если это не является абсолютно необходимым, поскольку было показано, что это также не принесет вреда.

Частицы, предпочтительно, наночастицы, сформированные согласно стадии C1, необходимо очистить. Данная стадия является существенной и важной для изобретения. Использование неочищенных частиц не даст частицы по изобретению, с хорошей диспергируемостью в воде и, в конечном счете, с высоким SAR. Данную очистку осуществляют согласно стадии D1), предпочтительно, экстракцией в аппарате Сокслета до тех пор, пока диспергируемость частиц в неполярных растворителях больше не будет придаваться. Как было неожиданно обнаружено, для последующей дисперсии в воде [стадия F1)] важно, чтобы добавка и особенно поверхностно-активное соединение из стадии A2) и/или B2) - насколько это возможно - были полностью смыты с частиц, т.е. большей частью были бы вновь удалены. Под терминами ″насколько это возможно″ и ″большей частью″, соответственно, понимают удаление добавок в диапазоне 70-100%, предпочтительно вплоть до 90%. Таким образом, добавки будут удалены с частиц более чем на 70%, предпочтительно более чем на 80%, более предпочтительно более чем на 90% и, особенно предпочтительно более чем на 95%. Вышеуказанные процентные содержания относятся к добавке, прилипшей к частицами. Свободную добавку, т.е. добавку, свободно плавающую в растворе и не адсорбированную частицами, можно в значительной степени удалить центрифугированием, т.е. на >95%, предпочтительно на >98%. Количество остающейся добавки, прилипшей к частицам, можно определить, например, элементарным анализом или ИК спектроскопией. В настоящем описании процентное содержание относится к массе (% по массе). Добавку, не прилипшую к частицами, удаляют центрифугированием, а удаление добавки, прилипшей к частицам, можно, предпочтительно, осуществить экстракцией образовавшихся частиц в аппарате Сокслета, где также можно использовать экстракцию, поддерживаемую ультразвуком. Для данного использования наночастицы сначала будут отделены центрифугированием перед наступлением следующей стадии очистки.

Растворитель, используемый для экстракции в аппарате Сокслета, может представлять собой широко распространенный полярный органический растворитель, такой как спирты, кетоны, (простые) эфиры или сложные эфиры. Предпочтительными являются ацетон, этилацетат или этанол.

Продолжительность экстракции составляет между 1 и 8 часами, предпочтительно между 2 и 6 часами и особенно предпочтительно примерно 4 часа. Важный момент состоит в том, что железосодержащие частицы, предпочтительно наночастицы, больше не диспергируемые в неполярных растворителях, таких как толуол, ксилол или гексан, после экстракции. Тем не менее, чтобы это имело место, время экстракции необходимо регулировать. Порошок наночастиц, очищенных таким образом, сушат в условиях вакуума.

Несколько ″фаз термической обработки″ могут следовать после стадии D1, чтобы увеличить кристалличность частиц. Данные фазы термической обработки можно осуществить в высококипящих растворителях при температуре вплоть до 400°C в течение нескольких часов. Растворители называют высококипящими, если они имеют минимальную точку кипения 200°C, предпочтительно 300°C. Процесс термической обработки может иметь здесь место на воздухе или в защитном газе (например, аргоне). При температурах примерно от 200°C до 250°C реакцию, предпочтительно, осуществляют без защитного газа, а при температурах выше, чем примерно от 200°C до 250°C реакцию, предпочтительно, осуществляют под защитным газом. Альтернативно, наночастицы можно термически обработать в виде порошка (без растворителей) при температурах вплоть до 1000°C под защитным газом. Предпочтительными защитными газами являются аргон или CO2/H2 смеси. Данная, по меньшей мере, одна стадия термической обработки следует в виде стадии D1* после стадии D1 или в виде стадии D2* после стадии окисления D2.

Окисление согласно стадии X2, где X=C или D, или E, или F, или G, или H, или I, или J, или K, можно, предпочтительно, осуществить суспендированием частиц в 0,5-2М HNO3, предпочтительно 1М HNO3, добавлением Fe(NO3)3 и последующим кипячением с обратным холодильником. Отношение Fe(NO3)3 к FeOx или, в общем, отношение Fe(III) к FeOx, предпочтительно, составляет 1:2. Данный процесс окисления оказывает благоприятное воздействие на SAR частиц и, следовательно, является предпочтительным. Следует отметить, что данная стадия не ограничивается Fe(NO3)3, и что также можно использовать другие соли Fe(III), такие как FeCl3, FePO4 и т.д.

Далее осуществляют диспергирование очищенных частиц или наночастиц в воде, обратимым покрытием поверхностно-активным соединением согласно стадиям E1) и F1).

На данной стадии очищенный порошок частиц или наночастиц суспендируют в воде, где гидрофильный слой присоединен таким образом, что легко осуществить последующее удаление данного слоя. В начале содержание твердого вещества (оксида железа) для данного покрытия устанавливают предпочтительно 2-20%, более предпочтительно 3-12%, еще более предпочтительно 5%-8%, еще более предпочтительно, 6%-7% и особенно предпочтительно примерно 6,5%. Для достижения более тонкой дисперсии частиц до добавления поверхностно-активного соединения можно добавить кислоту, предпочтительно, минеральную кислоту согласно стадии F1), такую как хлористоводородная кислота или азотная кислота, чтобы получить значение рН 2-6, предпочтительно 3-5 и особенно предпочтительно примерно 4.

Кислоту можно, предпочтительно, выбрать из минеральных кислот, таких как хлористоводородная кислота, фосфорная кислота, серная кислота, бромистоводородная кислота, борная кислота или азотная кислота. Но является важным, что используют кислоту, предпочтительно, минеральную кислоту, которая не связывается необратимо с поверхностью частицы. В экспериментах было показано, что предпочтительными являются минеральные кислоты, а аминокислот, а также карбоновых кислот, следует избегать. Однако в способе по изобретению в основном используют нижеследующие кислоты: сульфоновую кислоту, азотную кислоту, хлорную кислоту, метансульфоновую кислоту, этансульфоновую кислоту, гидроксиэтансульфоновую кислоту, этиленсульфоновую кислоту, р-толуолсульфоновую кислоту, нафталинсульфоновую кислоту, нафтиламинсульфоновую кислоту, сульфаниловую кислоту и камфорсульфоновую кислоту.

Если рН водного раствора устанавливают кислотой или минеральной кислотой, осуществляют добавление, по меньшей мере, одного поверхностно-активного соединения согласно стадии F1). По меньшей мере, одно поверхностно-активное соединение, предпочтительно, выбрано из группы, включающей в себя или состоящей из солей насыщенных и особенно ненасыщенных жирных кислот. Более того, можно использовать тенсиды или полимеры, такие как поливиниловый спирт, полиэтиленгликоль, полиакриловая кислота, декстран, PLGA (сополимер молочной и гликолевой кислот), хитозан и полиэтиленимин.

Примерами насыщенных жирных кислот являются уксусная кислота, пропионовая кислота, масляная кислота, капроновая кислота, каприновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, маргариновая кислота, стеариновая кислота, арахиновая кислота, бегеновая кислота и лигноцериновая кислота.

В качестве примеров предпочтительных ненасыщенных жирных кислот или их солей можно указать любые жирные кислоты, такие как цис-9-тетрадеценовая кислота (миристолеиновая кислота), цис-9-гексадеценовая кислота (пальмитолеиновая кислота), цис-6-октадеценовая кислота (петроселиновая кислота), цис-9-октадеценовая кислота (олеиновая кислота), цис-11-октадеценовая кислота (вакценовая кислота), цис-9-эйкозеновая кислота (гадолиновая кислота), цис-11-эйкозеновая кислота (гондоиновая кислота), цис-13-докозеновая кислота (эруковая кислота), цис-15-тетракозеновая кислота (ацетэруковая кислота), t-9-октадеценовая кислота (элаидиновая кислота), t-11-октадеценовая кислота (t-вакценовая кислота), t-3-гексадеценовая кислота, 9,12-октадекадиеновая кислота (линоленовая кислота), 6,9,12-октадекатриеновая кислота (γ-линолевая кислота), 8,11,14-эйкозатриеновая кислота (дигомо-γ-линоленовая кислота), 5,8,11,14-эйкозатетраеновая кислота (арахидоновая кислота), 7,10,13,16-докозатетраеновая кислота, 4,7,10,13,16-докозапентаеновая кислота, 9,12,15-октадекатриеновая кислота (α-линоленовая кислота), 6,9,12,15-октадекатетраеновая кислота (стеаридоновая кислота), 8,11,14,17-эйкозатетраеновая кислота, 5,8,11,14,17-эйкозапентаеновая кислота (EPA), 7,10,13,16,19-докозапентаеновая кислота (DPA), 4,7,10,13,16,19-докозагексаеновая кислота (DHA), 5,8,11-эйкозатриеновая кислота, медовая кислота, 9c,11t,13t-элеостеариновая кислота, 8t,10t,12c-календовая кислота, 9c,11t,13c-катальповая кислота, 4,7,9,11,13,16,19-докозагептадекановая кислота (стелла гептановая кислота,), таксолеиновая кислота, пинолеиновая кислота, скиадоновая кислота, 6-октадециновая кислота (таририновая кислота), t11-октадецен-9-иновая кислота (санталбиновая или ксимениновая кислота), 9-октадециновая кислота (стеаролиновая кислота), 6-октадецен-9-иновая кислота (6,9-октадецениновая кислота), t10-гептадецен-8-иновая кислота (пирулиновая кислота), 9-октадецен-12-иновая кислота (крепениновая кислота), t7,t11-октадекадиен-9-иновая кислота (гейстериновая кислота,), t8,t10-октадекадиен-12-иновая кислота, 5,8,11,14-эйкозатетраиновая кислота (ETYA) и t8,t10-октадекадиен-12-иновая кислота. Соли жирных кислот, предпочтительно, получают с ионами щелочных и щелочноземельных металлов.

Массовое отношение наночастиц к поверхностно-активному соединению, предпочтительно составляет от 1:0,02 до 1:10, более предпочтительно 1:0,1 до 1:2 и особенно предпочтительно 1:0,5.

После добавления поверхностно-активного соединения, суспензию согласно стадии G1), предпочтительно, обрабатывают ультразвуком в течение минимального периода 30 минут.

Затем суспензию перемешивают в течение примерно 2 часов при температуре, предпочтительно в диапазоне от 30°C до 70°C, более предпочтительно от 50°C до 60°C и особенно предпочтительно при 40°C. Затем проводят очистку согласно стадии I1). Недиспергированные частицы будут отделены, предпочтительно, центрифугированием (1000 об./мин).

Дисперсию частиц необходимо освободить от избытка поверхностно-активного вещества незамедлительно после покрытия. Данную очистку можно выполнить диализом или экстракцией с диэтиловым эфиром. Альтернативно, частицы можно отделить центрифугированием, используя ультрацентрифугу, и промыв водой и смесью воды и диэтилового эфира.

Затем покрытие на основе жирной кислоты на частицах обменивают на кремнийсодержащую биосовместимую оболочку согласно стадиям I1) и J1).

Для обмена оболочки, частицы необходимо диспергировать в смеси воды и, по меньшей мере, одного растворителя, смешивающегося с водой, согласно стадии I1). В качестве растворителей, смешивающихся с водой, можно указать спирты, полиолы, тетрагидрофуран (ТГФ), диметилформамид (ДМФА), диметилацетамид, диметилсульфоксид (ДМСО), ацетон, уксусную кислоту, муравьиную кислоту, метиловый эфир мурав