Керамический изолятор и способы его использования и изготовления

Иллюстрации

Показать всеИзобретение относится к усовершенствованным диэлектрическим изоляторам и может быть использовано в свечах зажигания в камерах сгорания автомобилей. Предложенный изолятор имеет следующий керамический состав, мас.%: SiO2 25-60; R2О3 15-35, причем R2О3 представляет собой В2О3 3-15% и Аl2О3 5-25%; MgO 4-25% + Li2O 0-7%, причем общее количество MgO+Li2O составляет примерно 6-25%; R2О в количестве 2-20% (причем R2O представляет собой Na2O 0-15%, K2О 0-15%, Rb2O 0-15%) Rb2O 0-15%; Cs2O 0-20% и F 4-20% и содержит кристаллические зерна, ориентированные проходящими в первом (круговом) направлении и в направлении (радиальном), перпендикулярном первому направлению, а также первую область, где действует сжимающее напряжение, и вторую область, где действует растягивающее напряжение. Технический результат изобретения - повышение механической и электрической прочности изолятора. 4 н. и 11 з.п. ф-лы, 11 ил., 2 табл.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] В настоящей патентной заявке испрашивается преимущество приоритета: предварительной патентной заявки США № 61/237425, поданной 27 августа 2009 и поименованной "Изготовление кислородосодержащего топлива"; предварительной патентной заявки США № 61/237466, поданной 27 августа 2009 и поименованной "Многоискровое зажигание для различных видов топлива"; предварительной патентной заявки США № 61/237479, поданной 27 августа 2009 и поименованной "Энергия полного спектра"; предварительной патентной заявки США № 12/581825, поданной 19 октября 2009 и поименованной "Система многотопливного хранения, дозирования и зажигания"; предварительной патентной заявки США № 12/653085, поданной 7 декабря 2009 и поименованной "Встроенные топливные форсунки и запальные свечи и способы их использования и изготовления"; международной заявки № PCT/US09/67044, поданной 7 декабря 2009 и поименованной "Встроенные топливные форсунки и запальные свечи и способы их использования и изготовления"; предварительной патентной заявки США № 61/304403, поданной 13 февраля 2010 и поименованной "Полная энергия спектра и сырьевая независимость"; и предварительной патентной заявки США № 61/312100, поданной 9 марта 2010 и поименованной "Система и способ обеспечения экранирования радиочастотных помех высокого напряжения, например, для использования с топливной форсункой"; которые полностью включены в настоящую заявку по ссылке.

ОБЛАСТЬ ТЕХНИКИ

[0002] Настоящее изобретение в целом относится к усовершенствованным материалам, включая усовершенствованные диэлектрические изоляторы.

УРОВЕНЬ ТЕХНИКИ

[0003] Имеется давно назревшая потребность в попеременном использовании метана, водорода или смеси метана и водорода в форме низкотемпературных жидкостей или сжатых газов вместо бензина в двигателях с искровым воспламенением. Но эта потребность до сих пор не удовлетворена, и в результате большое количество транспортных средств продолжает использовать бензин даже при том, что стоимость метана и различных форм возобновляемого водородного топлива гораздо меньше стоимости бензина. Схожим образом, давно остается нерешенной задача заменяемого использования метана, водорода или смеси метана и водорода в форме низкотемпературных жидкостей и/или сжатых газов вместо дизельного топлива в двигателях с воспламенением от сжатия, но эта задача еще более далека от решения, и большое количество дизельных двигателей продолжает использовать загрязняющее окружающую среду и дорогое дизельное топливо.

[0004] Традиционные системы искрового зажигания используют высокое напряжение, но обеспечивают низкую энергию ионизации воздушно-топливной смеси. Традиционные величины энергии искры для зажигания в диапазоне примерно от 0,05 джоуля до 0,15 джоуля являются типичными для обычных атмосферных (без наддува) двигателей, оборудованных свечами зажигания, которые работают со степенями сжатия 12:1 или меньше. При более высоком давлении окружающей среды в искровом зазоре соответствующее напряжение для создания такой ионизации должно быть увеличено. Факторы, требующие использования более высокого напряжения, включая сниженное соотношение компонентов топливной смеси (обедненную смесь) и более широкий искровой зазор, который может быть необходим для воспламенения, ведут к увеличению эффективной степени сжатия, турбонаддува и снижению величины сопротивления впуску воздуха в камеру сгорания. Известные системы искрового зажигания не обеспечивают адекватную выработку напряжения для надежного искрового зажигания, например, в дизельных двигателях со степенями сжатия от 16:1 до 22:1 и зачастую не обеспечивают адекватное напряжение для недросселируемых двигателей, в которых в целях увеличения выработки энергии и повышения экономии топлива используется турбонаддув. Указанные проблемы остаются нерешенными для двигателей, использующих альтернативные или смешанные виды топлива.

[0005] Невозможность обеспечения адекватного напряжения в искровом зазоре чаще всего обусловлена недостаточной электрической прочностью компонентов системы воспламенения, таких как фарфоровый изолятор свечи зажигания и провода высокого напряжения. Высокое напряжение, приложенное к традиционной свече зажигания, которая по существу расположена в стенке камеры сгорания, вызывает тепловые потери у воспламеняющихся гомогенных воздушно-топливных смесей, которые расположены вблизи всех поверхностей камеры сгорания, включая поршень, стенку цилиндра, головку цилиндра и клапаны. Указанные тепловые потери уменьшают эффективность двигателя и могут вызвать повреждение компонентов камеры сгорания, которые подвержены окислению, коррозии, тепловой усталости, увеличенному трению из-за теплового расширения, деформации, короблению и износу из-за потери свойств перегретых или окисленных смазывающих пленок.

[0006] Кроме того, современные двигатели испытывают недостаток в электрических изолирующих компонентах, имеющих достаточную электрическую и механическую прочность для защиты компонентов, которые должны противостоять циклическому приложению высокого напряжения, коронным разрядам и дополнительному ухудшению характеристик, вызванному ударными нагрузками, вибрацией и быстрой циклической сменой высоких и низких температур. Схожим образом, камера сгорания современного дизельного двигателя оснащена отверстиями очень малого диаметра для топливной форсунки непосредственного впрыска типа "карандаш", которая должна быть расположена в сложном и тесном пространстве приводных механизмов, управляющих впускными и выпускными клапанами, в типичной головке двигателя с верхним расположением клапанов. Обычный диаметр отверстия для установки форсунки для впрыска дизельного топлива в камеру сгорания ограничен значением примерно 8,4 мм (0,331 дюйма). В дополнение к таким жестким ограничениям пространства, в среде головки двигателя под крышкой клапанного механизма постоянно разбрызгивается горячее моторное масло, нагревающее узел топливной форсунки до температуры больше 115°C (240°F), с учетом требований для большей части пробега в 1 миллион миль (1,6 млн. км), которые соответственно запрещают использование традиционных конструкций соленоидных клапанов с воздушным охлаждением.

[0007] Таким образом, имеется потребность в преодолении проблемы ограниченности работы дизельного двигателя, состоящей в использовании только воспламенения от сжатия и дизельного топлива с узким диапазоном цетанового числа и вязкостей наряду со строгими требованиями устранения макрочастиц и воды. Имеется возможность использования большого разнообразия видов топлива при чрезвычайно малых затратах на переоборудование двигателя, причем топливо может отличаться широким разнообразием цетанового и/или октанового чисел, наряду с наличием примесей, таких как вода, азот, диоксид углерода, моноксид углерода и различные макрочастицы.

[0008] Для осуществления постепенного освобождения от экономической зависимости от ископаемого топлива крайне необходимо обеспечить взаимозаменяемое использование традиционного дизельного топлива или бензина наряду с возобновляемыми видами топлива, такими как водород, метан или топливные спирты. Таким образом, имеется потребность в усовершенствованных изоляторах, выдерживающих достаточно большую плазменную энергию, приложенную к дизельному топливу, когда его впрыскивают в камеру сгорания, для осуществления очень быстрого испарения и расщепления или разделения молекул дизельного топлива и образования воспламеняющих ионов, и таким образом для решения сложной задачи и устранения ограничений, связанных с воспламенением от сжатия.

[0009] Соответственно, в уровне техники имеется потребность в усовершенствованных изоляторах, материалах и способах их изготовления и использования, например, материалах с повышенной механической и электрической прочностью для использования в компонентах системы зажигания для многотопливных двигателей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

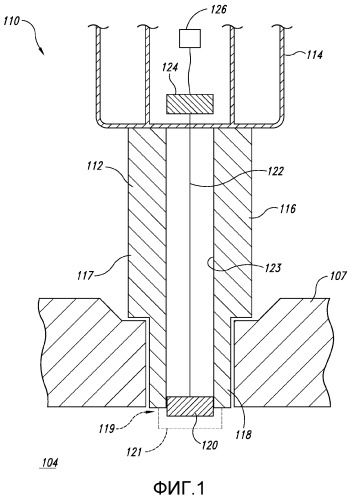

[0010] На фиг.1 схематически показан разрез вида сбоку встроенной форсунки/запальной свечи, выполненной согласно варианту реализации изобретения.

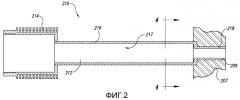

[0011] На фиг.2 показан разрез частичного вида сбоку форсунки, выполненной согласно варианту реализации изобретения.

[0012] На фиг.3А показан вид сбоку изолятора или диэлектрического корпуса, выполненного в соответствии с одним вариантом реализации изобретения, и на фиг.3В показан разрез вида сбоку по существу вдоль линий 3В-3В, показанных на фиг.3А.

[0013] На фиг.4А и 4В показаны разрезы видов сбоку по сути вдоль линий 4-4, показанных на фиг.2, показывающие изолятор или диэлектрический корпус, выполненный в соответствии с другим вариантом реализации изобретения.

[0014] На фиг.5А и 5В схематически показаны системы для формирования изолятора или диэлектрического корпуса путем использования сжимающих напряжений в необходимых областях согласно другому варианту реализации изобретения.

[0015] На фиг.6 схематически показан разрез вида сбоку форсунки/запальной свечи, выполненных согласно дополнительным вариантам реализации изобретения.

[0016] На фиг.6А и 6В показаны разрезы видов сбоку корпуса 602, показанного на фиг. 6, показывающие изолятор или диэлектрический корпус, выполненные в соответствии с другим вариантом реализации изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0017] Настоящая заявка полностью включает в себя по ссылке объект изобретения, описанного в предварительной патентной заявке США № 12/006774 (ныне патент США № 7628137), поданной 7 января 2008 и поименованной "Многотопливная система для хранения, дозирования и воспламенения топлива". Настоящая заявка полностью включает в себя по ссылке объекты изобретений, описанных в следующих патентных заявках США, поданных одновременно с ней 21 июля 2010 и поименованных: "Встроенные топливные форсунки и запальные свечи и способы их использования и изготовления" (реестр поверенного № 69545-8031US); "Узлы привода топливной форсунки и способы их использования и изготовления" (реестр поверенного № 69545-8032US); "Встроенные топливные форсунки и запальные свечи с проводящими кабельными узлами" (реестр поверенного № 69545-8033US); "Формирование заряда топливной смеси в камере сгорания с различными приводами и/или управлением ионизацией" (реестр поверенного № 69545-8034US); "Способ и система для термохимической регенерации для насыщения кислородом топлива, например с топливными форсунками для охлажденного топлива" (реестр поверенного № 69545-8037US); и "Способы и системы для уменьшения образования оксидов азота во время сгорания в двигателях" (реестр поверенного № 69545-8038US).

[0018] Для полного понимания способа, согласно которому достигнуты вышеуказанные подробности, преимущества и задачи согласно настоящему изобретению, ниже будет предоставлено подробное описание настоящего изобретения на примере конкретных вариантов его реализации.

[0019] Некоторые подробности сформулированы в следующем описании и показаны на чертежах для обеспечения полного понимания различных вариантов реализации изобретения. Однако другие детали описывают известные структуры и системы. Следует понимать, что некоторые из подробностей, сформулированных ниже, приведены для описания следующих вариантов реализации способом, достаточным для помощи специалисту в создании и использовании описанных вариантов реализации. Однако некоторые из подробностей и преимуществ, описанных ниже, не являются необходимыми для практического осуществления некоторых вариантов реализации изобретения. Многие из подробностей, размеров, углов, форм и других отличительных особенностей, показанных на чертежах, являются простыми иллюстрациями конкретных вариантов реализации изобретения. Соответственно, другие варианты реализации могут иметь другие подробности, размеры, углы и отличительные особенности без отступления от идеи или объема настоящего изобретения. Кроме того, специалисты согласятся, что могут быть осуществлены дополнительные варианты реализации изобретения без некоторых подробностей, описанных ниже.

[0020] Ссылка по всему настоящему описанию на "один вариант реализации" или "вариант реализации" означают, что отличительная особенность, структура или характеристика, описанная в связи с указанным вариантом реализации, включены по меньшей мере в один вариант реализации настоящего изобретения. Таким образом, фразы "в одном варианте реализации" или "в варианте реализации", встречающиеся в различных местах настоящего описания, не обязательно относятся к одному и тому же варианту реализации. Кроме того, отличительные особенности, структуры или характеристики могут сочетаться любым подходящим способом по меньшей мере в одном варианте реализации. Заголовки, использованные в настоящем описании, приведены только для удобства и не интерпретируют объем или значение заявленного изобретения.

[0021] На фиг. 1 схематически показан разрез вида сбоку встроенной форсунки/запальной свечи 110 ("форсунка 110"), выполненной в соответствии с вариантом реализации изобретения. Форсунка 110, показанная на фиг. 1, выполнена с возможностью впрыскивания различных видов топлива в камеру 104 сгорания и адаптивного регулирования шаблона и/или частоты впрыскиваний топлива или воспламенений на основании параметров сгорания и условий в камере 104 сгорания. Как подробно описано ниже, форсунка 110 может оптимизировать впрыснутое топливо для быстрого воспламенения и полного сгорания. В дополнение к впрыскиванию топлива, форсунка 110 содержит по меньшей мере одно встроенное средство, выполненное с возможностью воспламенения впрыснутого топлива. Кроме того, форсунка 110 может быть использована для преобразования традиционных двигателей внутреннего сгорания для работы с различными видами топлива.

[0022] Согласно одному аспекту показанного варианта реализации по меньшей мере часть корпуса 112 выполнена по меньшей мере из одного диэлектрического материала 117, подходящего для обеспечения зажигания искрой высокого напряжения для воспламенения различных видов топлива, включая нерафинированные виды топлива или виды топлива с низкой удельной энергоемкостью. Указанные диэлектрические материалы 117 могут обеспечивать достаточную высоковольтную электрическую изоляцию для выработки, изолирования и/или доставки искры зажигания или плазмы для воспламенения. Согласно некоторым вариантам реализации корпус 112 может быть выполнен из одиночного диэлектрического материала 117. Однако согласно другим вариантам реализации корпус 112 может содержать по меньшей мере два диэлектрических материала. Например, по меньшей мере один сегмент средней части 116 может быть выполнен из первого диэлектрического материала, имеющего первую электрическую прочность, и по меньшей мере один сегмент сопловой части 118 может быть выполнен из диэлектрического материала, имеющего вторую электрическую прочность, которая больше первой электрической прочности. Второй диэлектрический материал, имеющий относительно высокую вторую электрическую прочность, может защищать форсунку 110 от тепловой и механической ударной нагрузок, засорения, трекинга (образования на поверхности следов пробоя), и т.п. Примеры подходящих диэлектрических материалов, а также расположение этих материалов на корпусе 112 подробно описаны ниже.

Диэлектрические особенности

[0023] Согласно одному аспекту на фиг. 2 показан частичный разрез вида сбоку форсунки 210. Форсунка 210, показанная на фиг. 2, иллюстрирует некоторые особенности диэлектрических материалов, которые могут быть использованы согласно некоторым вариантам реализации изобретения. Показанная на чертеже форсунка 210 содержит некоторые особенности, которые могут быть по меньшей мере в целом подобными по своей структуре и функциям соответствующим особенностям форсунок, описанных выше и показанных на фиг. 1. Например, форсунка 210 содержит корпус 212, который имеет сопловую часть 218, проходящую от средней части 216. Сопловая часть 218 проходит в отверстие или впускной канал 209, выполненный в головке двигателя 207. Различные двигатели, такие как дизельные двигатели, имеют впускные каналы 209 с очень малыми диаметрами (например примерно 7,09 мм или 0,279 дюйма в диаметре). Такие малые размеры с трудом обеспечивают достаточную изоляцию для искрового или плазменного воспламенения распыленного топлива, которые предполагаются в настоящем изобретении (например, видов топлива, энергетическая плотность которых примерно в 3000 раз меньше, чем у дизельного топлива). Однако, как подробно описано ниже, форсунки согласно настоящему изобретению имеют корпуса 212 с диэлектрическими или изолирующими материалами, которые обеспечивают достаточную электрическую изоляцию для изготовления высоковольтного (например 60000 В) провода и/или зажигания (например, искрового или плазменного зажигания) при очень малых расстояниях. Эти диэлектрические или изолирующие материалы также отличаются стойкостью и защищенностью против окисления или другого ухудшения характеристик из-за циклического контакта с высокотемпературными газами под высоким давлением, образующимися при сгорании топлива. Кроме того, как подробно описано ниже, эти диэлектрические материалы могут быть выполнены с возможностью встраивания в них оптических или электрических каналов связи, проходящих от камеры сгорания к датчику, такому как преобразователь, измеритель, фильтр, усилитель, контроллер и/или компьютер. Кроме того, изолирующие материалы могут быть жестко соединены или интегрированы в месте расположения уплотнения с металлической основной частью 214 корпуса 212.

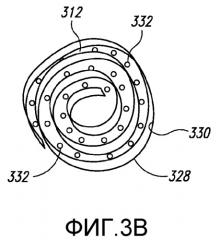

Особенности спиральной навивки диэлектрика

[0024] Согласно другому аспекту корпуса 212 форсунки 210, показанной на фиг. 2, диэлектрические материалы, содержащие среднюю часть 216 и/или сопловую часть 218 форсунки 210, показаны на фиг. 3A и 3B. Более конкретно, на фиг. 3A показан вид сбоку изолятора или диэлектрического корпуса 312, и на фиг. 3B показан разрез вида сбоку по существу вдоль линий 3B-3B, показанных на фиг. 3A. Не смотря на то, что корпус 312, показанный на фиг. 3A, в целом имеет цилиндрическую форму, согласно другим вариантам реализации корпус 312 может иметь другие формы, включая, например, сопловые части, проходящие от корпуса 312 в направлении к граничной поверхности 331 камеры сгорания. Как показано на фиг. 3A и 3B, в показанном варианте реализации диэлектрический корпус 312 имеет спиральный или навитый нижний слой 328. Согласно некоторым вариантам реализации нижний слой 328 может быть выполнен из искусственной или натуральной слюды (например листовой слюды без микроканалов). Однако согласно другим вариантам реализации нижний слой 328 может быть выполнен из других материалов, обеспечивающих достаточную электрическую прочность при их относительно малой толщине. В показанном варианте реализации по меньшей мере одна сторона нижнего слоя 328 покрыта относительно тонким диэлектрическим покрывающим слоем 330. Покрывающий слой 330 может быть выполнен из высокотемпературного высокочистого полимера, такого как тефлон NXT, динеон TFM, парилен HT, полиэфирсульфон и/или полиэфирэфиркетон. Однако согласно другим вариантам реализации покрывающий слой 330 может быть выполнен из других материалов, подходящих для соответствующего уплотнения нижнего слоя 328.

[0025] Нижний слой 328 и покрывающий слой 330 могут иметь плотную спиральную навивку, которая формирует трубку и таким образом образует последовательные слои листов комбинированных нижнего слоя 328 и покрывающего слой 330. Согласно некоторым вариантам реализации эти слои могут быть соединены в навитой конфигурации подходящими адгезивами (например керамоцементом). Согласно другим вариантам реализации эти слои могут быть пропитаны полимером, стеклом, высокодисперсным оксидом кремния или другими подходящими материалами для обертывания корпуса 312 в форме плотно навитой трубки. Кроме того, листы или слои корпуса 312 могут быть разделены наложенными последовательно разнородными пленками. Например, разделяющие пленки между слоями корпуса 312 могут включать парилен N, уложенный поверх парилена C, уложенного поверх парилена HT, а также слои пленки и/или слои, разделенные пленками из других материалов, таких как тонкий нитрид бора, полиэфирсульфон или полиолефин, такой как полиэтилен, или другие подходящие для разделения материалы. Такие разделяющие пленки также могут быть сформированы под действием высокой температуры или давления из волокон, например, из волокон монокристаллического сапфира. Такие волокна могут быть изготовлены выращиванием методом пьедестала с использованием теплового лазера и впоследствии покрыты перфторированным этиленпропиленом (фторполимером) или другими материалами с подобным коэффициентом преломления для предотвращения утечки энергии из волокон в потенциально поглощающие пленки, которые окружают такие волокна.

[0026] Покрывающий слой 330, примененный в форме относительно тонких пленок (например, от 0,1 до 0,3 мм), может обеспечить электрическую прочность примерно от 2,0 кВ/0,001 дюйма до 4,0 кВ/0,001 (от 787,4 кВ/см до 1574,8 кВ/см) при температуре от -30°C (например, -22°F) до примерно 230°C (например, 450°F). Было выяснено, что покрывающие слои 330 с большей толщиной не обеспечивают достаточную изоляцию для обеспечения необходимого напряжения для воспламенения. В частности, как показано в Таблице 1, представленной ниже, покрывающие слои с большей толщиной имеют значительно уменьшенную электрическую прочность. Эта уменьшенная электрическая прочность может оказаться недостаточной для предотвращения электрической сквозной дуги и утечки тока через изолирующий корпус 312 в моменты времени, когда в камере сгорания необходимо осуществить воспламенение (например, искровое или плазменное). Например, в различных двигателях с высоким давлением сжатия, например типичных дизельных двигателях или двигателях с турбонаддувом, напряжение, необходимое для инициирования воспламенения (например, путем искрового или плазменного зажигания) составляет примерно 60 кВ или больше. Известный диэлектрический корпус, содержащий трубчатый изолятор с эффективной толщиной стенки только 0,04 дюйма (1 мм) или больше, выполненной из традиционного изолирующего материала, обеспечивает электрическую прочность лишь 500 В/0,001 дюйма (196,85 кВ/см) и соответственно не выдержит указанное необходимое напряжение.

| Таблица 1Сравнение электрической прочности выбранных материалов | ||

| Материал | Диэлектрическая прочность (кВ/мил)(пленки толщиной <0,06 мм или 0,002 дюйма) | Диэлектрическая прочность (кВ/мил)(пленки толщиной >1,0 мм или 0,04 дюйма) |

| Тефлон NXT | 2,2-4,0 кВ/мил (866,14 -1574,8 кВ/см) | 0,4-0,5 кВ/мил (157,48-196,85 кВ/см) |

| Полиимид (Каптон) | 7,4 кВ/мил (2913,38 кВ/см) | -- |

| Парилен (N, C, D, HT) | 4,2-7,0 кВ/мил (1653,54-2755,9 кВ/см) | -- |

| Динеон TFM | 2,5-3,0 кВ/мил (984,25-1181,1 кВ/см) | 0,4-0,5 кВ/мил (157,48-196,85 кВ/см) |

| Перфторполимер CYTOP | 2,3-2,8 кВ/мил (905,51-1102,36 кВ/см) | -- |

| Сапфир (монокристаллический) | 1,3-1,4 кВ/мил (511,81-551,18 кВ/см) | 1,2 кВ/мил (472,44 кВ/см) |

| Слюда | 2,0-4,5 кВ/мил (787,4-1771,65 кВ/см) | 1,4-1,9 кВ/мил (551,18-748,03 кВ/см) |

| Нитрид бора | 1,6 кВ/мил (629,92 кВ/см) | 1,4 кВ/мил (551,18 кВ/см) |

| Полиэфирэфиркетон | 3,0-3,8 кВ/мил (1181,1-1496,06 кВ/см) | 0,3-0,5 кВ/мил (118,11-196,85 кВ/см) |

| Полиэфирсульфон | 4,0-4,2 кВ/мил (1574,8-1653,54 кВ/см) | 0,3-0,5 кВ/мил (118,11-196,85 кВ/см) |

| Кварцевый кремнезем | 1,1-1,4 кВ/мил (433,07-551,18 кВ/см) | 1,1-1,4 кВ/мил (433,07-551,18 кВ/см) |

[0027] Вариант выполнения изолирующего корпуса 312, показанный на фиг. 3A и 3B, может обеспечить электрическую прочность примерно 3000 В/0,001 дюйма (1181,1 кВ/см) при температурах в пределах от -30°C (например, -22°F) до примерно 450°C (например, 840°F). Кроме того, покрывающие слои 330 также могут служить в качестве уплотнения для нижнего слоя 328, которое препятствует проникновению газов сгорания и/или других загрязнителей в корпус 312. Покрывающие слои 330 также могут обеспечивать коэффициент преломления в достаточно широких пределах для повышения эффективности светопередачи через корпус 312 для оптических каналов связи, проходящих через корпус 312.

[0028] Согласно другой особенности показанного варианта реализации корпус 312 содержит каналы 332, проходящие в продольном направлении сквозь корпус 312 между листами или слоями нижних слоев 328. Согласно некоторым вариантам реализации каналы 332 могут быть проводниками, например высоковольтными проводами для искрового зажигания или кабелями. Эти провода для зажигания могут быть выполнены из металлической проволоки, которую изолируют или оксидируют алюминием и таким образом наносят на проволоку оксид алюминия. Каналы 332 проходят продольно сквозь корпус 312 между соответствующими нижними слоями 328 и потому не способствуют прохождению заряда радиально во внешнем направлении сквозь корпус 312. Соответственно, каналы 332 не нарушают или иным способом ухудшают диэлектрические свойства корпуса 312. Дополнительно к доставке напряжения для зажигания согласно некоторым вариантам реализации каналы 332 также могут быть в рабочем положении соединены по меньшей мере с одним исполнительным устройством и/или контроллером для управления редукционным клапаном для впрыска топлива.

[0029] Согласно другим вариантам реализации каналы 332 могут быть выполнены с возможностью передачи данных о сгорании топлива от камеры сгорания по меньшей мере к одному преобразователю, усилителю, контроллеру, фильтру, обрабатывающему компьютеру, и т.п. Например, каналы 332 могут быть оптическими волокнами или другими каналами, сформированными из оптических слоев или волокон, таких как кварц, фтористый алюминий, фторид ZBLAN, стекло и/или полимеры, и/или другие материалы, подходящие для передачи данные через форсунку. Согласно другим вариантам реализации каналы 332 могут быть выполненными из подходящих трансмиссионных материалов, таких как цирконий, барий, лантан, алюминий и фторид натрия (ZBLAN), а также могут быть керамическими или стеклянными трубками.

Особенности ориентации диэлектрических зерен

[0030] Согласно другому варианту выполнения форсунки 210, показанному на фиг. 2, диэлектрические материалы корпуса 212 (например, средняя часть 216 и/или сопловая часть 218) могут быть выполнены с заданной ориентацией зерен для достижения желательных диэлектрических свойств, способных к выдерживанию высоких напряжений, которые используются согласно настоящему изобретению. Например, структура зерна может содержать кристаллизованные зерна, выровненные по окружности, а также расположенные послойно вокруг трубчатого корпуса 212, которые таким образом формируют сжимающие усилия у наружной поверхности, которые уравновешиваются растяжением приповерхностного слоя. В частности, на фиг. 4A и 4B показаны сечения видов сбоку диэлектрического корпуса 412, выполненного согласно другому варианту реализации изобретения, взятые по существу вдоль линии 4-4, показанной на фиг. 2. Как показано на фиг. 4A, корпус может быть выполнен из керамического материала, имеющего высокую электрическую прочность, такого как кварц, сапфир, стеклянная матрица, и/или другого подходящего керамического материала.

[0031] Согласно настоящему варианту реализации корпус 412 содержит прозрачные зерна 434, которые ориентированы в целом в одном направлении. Например, зерна 434 ориентированы таким образом, что собственная продольная ось каждого отдельного зерна 434 выровнена в направлении, проходящем в целом по окружности вокруг корпуса 412. С зернами 434, послойно расположенными в этой ориентации, корпус 412 обеспечивает превосходную электрическую прочность фактически при любой его толщине. Это благодаря тому, что послойно расположенные длинные, плоские зерна препятствуют образованию проводящего пути в радиальном направлении к внешней стороне корпуса 412.

[0032] На фиг. 4B показаны сжимающие усилия в конкретных областях корпуса 412. В частности, согласно варианту реализации, показанному на фиг. 4B, корпус 412 обработан таким образом, что зерна 434 по меньшей мере частично расположены по меньшей мере в одной сжимаемой области 435 (т.е. областях, в которых действуют сжимающие усилия согласно ориентации зерен 434), примыкающей к внешней наружной поверхности 437 и внутренней наружной поверхности 438 корпуса 412. Корпус 412 также имеет несжимаемую область 436, образованную зернами 434, расположенными между сжимаемыми областями 435. Несжимаемая область 436 формирует уравновешивающие растягивающие усилия в средней части корпуса 412. Согласно некоторым вариантам реализации каждая из сжимаемых областей 435 может содержать больше зерен 434 на единицу объема для достижения сжимающих усилий. Согласно другим вариантам реализации каждая из сжимаемых областей 435 может содержать зерна 434, обработанные с возможностью локального сохранения аморфной структуры, или первоначально изготовленные с аморфной структурой или кристаллической решеткой с более низким коэффициентом упаковки по сравнению с зернами 434, расположенными в несжимаемой области 436. Согласно другим дополнительным вариантам реализации внешняя поверхность 437 и внутренняя поверхность 438 могут быть приведены в сжатое состояние ионным легированием, металлизацией напылением поверхностных слоев и/или диффузией в поверхность по меньшей мере одного вещества, так что указанная поверхность имеет более низкий коэффициент упаковки по сравнению с несжимаемой областью 436 корпуса 412. Согласно варианту реализации, показанному на фиг. 4B, сжимаемые области 435 на внешней поверхности 437 и внутренней поверхности 438 корпуса 412 придают более высокую анизотропную электрическую прочность.

[0033] Одно преимущество варианта реализации, показанного на фиг. 4B, состоит в том, что в результате вышеуказанной разности коэффициентов упаковки в сжимаемых областях 435 и несжимаемой области 436 поверхность, на которую действует давление, становится сжатой и намного более прочной и стойкой к растрескиванию или разрушению. Например, такое усовершенствование на основе сжимающего усилия по меньшей мере частично предотвращает проникновение веществ (например электролитов, таких как вода с растворенными веществами, богатые углеродом материалы, и т.п.), которые могут формировать проводящие каналы в корпусе 412 и таким образом вызвать ухудшение электрической прочности корпуса 412. Такое усовершенствование на основе сжимающего усилия также по меньшей мере частично предотвращает ухудшение характеристик корпуса 412 из-за тепловых и/или механических ударных нагрузок при контакте с быстро изменяющимися температурой, давлением, химическими деградантами и импульсными силами во время каждого эпизода сгорания. Например, вариант реализации, показанный на фиг. 4B, в частности выполнен с возможностью длительного выдерживания электрического напряжения на корпусе 412, имеет повышенную прочность против растрескивания благодаря большим нагружающим усилиям, включая сосредоточенную нагрузку, а также малоцикловую или многоцикловую усталостную прочность.

[0034] Другое преимущество ориентированных кристаллических зерен 434, комбинированных со сжимаемыми областями 435, состоит в том, что указанная конфигурация зерен 434 обеспечивает максимальную электрическую прочность при действии напряжения, установленного на корпусе 412. Например, описанная конфигурация обеспечивает значительное улучшение электрической прочности до 2,4 кВ/0,001 дюйма (944,88 кВ/см) в секциях, толщина которых больше 1 мм или 0,040 дюйма. Эти значения являются более высокими по сравнению с керамическими материалами, имеющими тот же состав, без описанной выше новаторской ориентации зерен, электрическая прочность которых составляет всего лишь примерно от 1,0 кВ/0,001 дюйма до 1,3 кВ/0,001 дюйма (от 393,7 кВ/см до 511,81 кВ/см).

[0035] Ниже подробно описаны некоторые процессы для изготовления изоляторов, описанных выше, со сжимающими поверхностными особенностями. Согласно одному варианту реализации, например, изолятор, выполненный согласно варианту реализации изобретения, может быть выполнен из материалов, описанных в патенте США № 3689293, который посредством ссылки полностью включен в настоящую заявку. Например, изолятор может быть выполнен из материала, содержащего следующие ингредиенты по весу: SiO2 в количестве 25-60%, R2O3 в количестве 15-35% (где R2O3 представляет собой B2O3 в количестве 3-15% и Al2O3 в количестве 5-25%), MgO в количестве 4-25%+Li2O в количестве 0-7% (с общим количеством MgO + Li2O составляющим примерно 6-25%), R2O в количестве 2-20% (где R2O представляет собой Na2O в количестве 0-15%, K2O в количестве 0-15%, Rb2O в количестве 0-15%), Rb2O в количестве 0-15%, Cs2O в количестве 0-20% и F в количестве 4-20%. В частности, согласно одному варианту реализации иллюстративная рецептура содержит SiO2 в количестве 43,9%, MgO в количестве 13,8%, Al2O3 в количестве 15,7%, K2O в количестве 10,7%, B2O3 в количестве 8,1% и F в количестве 7,9%. Однако согласно другим вариантам реализации изоляторы, выполненные согласно вариантам реализации настоящего изобретения, могут быть выполнены с большими или меньшими процентными количествами перечисленных выше материалов, а также других различных материалов.

[0036] Согласно одному варианту реализации изобретения ингредиенты для материала изолятора измельчаются в шаровой мельнице и плавятся в подходящем закрытом плавильном тигле, который выполнен из материалов, невосприимчивых к указанным ингредиентам, формирующим изолятор, и не реагирующих с ними. Ингредиенты выдерживаются при температуре примерно 1400°C (например 2550°F) в течение периода времени, достаточного для их надежного полного смешивания в расплаве. Затем расплавленная масса охлаждается и вновь измельчается в шаровой мельнице вместе с добавками, которые могут быть выбраны из группы, включающей связующие вещества, смазки и подставки для обжига. Затем ингредиенты прессуют выдавливанием в различных заданных формах, включая, например, трубчатую, нагреваются до примерно 800°C (1470°F) и выдерживаются некоторое время при температуре выше температуры преобразования. Нагревом выше температуры преобразования стимулируется образование центров кристаллизации фтористой слюды. Затем выпрессованные выдавливанием ингредиенты могут быть дополнительно нагреты и вторично отформованы под давлением или выпрессованы выдавливанием при температуре примерно от 850°C до 1100°C (1560°F-2010°F). При этом вторичном нагреве кристаллы, которые уже сформированы, окончательно формируются, как в целом описано выше, для максимизации электрической прочности в предпочтительных направлениях результирующего продукта.

[0037] Кристаллизация таких материалов, включая, например, стеклослюденит, имеющий состав K2Mg5Si8O20F4, осуществляет экзотермическую теплоотдачу, поскольку объемный коэффициент упаковки зерен увеличивается, и соответственно увеличивается плотность. Параметры преобразования, такие как образование центров кристаллизации, экзотермическая скорость теплоотдачи, характеристики кристаллизации и температура кристаллизации, зависят от содержания в изоляторе фтора и/или содержания B2O3. Соответственно, изготовление изолятора с управлением этих переменных обеспечивает улучшение выходного продукта, его прочность на разрыв, усталостную прочность и/или электрическую прочность, а также увеличивает химическую стойкость изолятора.

[0038] Этот процесс обеспечивает важный новый анизотропный продукт, имеющий максимальную электрическую прочность, которая может быть задана и достигнута путем направленного формования, включая прессование выдавливанием трубки-полуфабриката в трубку меньшего диаметра или тонкостенную трубку, для формирования удлиненных и/или ориентированных кристаллических зерен, типичных для репрезентативной выборки, которые сформированы и послойно расположены для более или менее плотного окружения необходимой особенности, такой как внутренний диаметр, сформированный вокруг штыря, который используется в процессе горячего формования или прессования выдавливанием.

[0039] Согласно другому варианту реализации способ по меньшей мере частичного ориентирования и/или сжатия зерен 434, показанных на фиг. 4А и 4В, согласно описанному варианту