Способ химической утилизации отходов поликарбонатов

Иллюстрации

Показать всеИзобретение относится к улучшенному способу химической утилизации отходов поликарбонатов путем их взаимодействия с аминами. При этом в качестве аминов берут алифатические амины, реакцию ведут при температуре от 25 до 170°C в течение 25-140 минут при массовом соотношении алифатический амин:поликарбонат не менее 0,9:1, в образовавшийся продукт аминолиза добавляют соляную кислоту до достижения pH не более 3, из образовавшейся суспензии выделяют осадок дифенилолпропана, а маточный раствор подвергают реакции с фосфористой кислотой и формалином, причем формалин представляет собой водометанольный раствор формальдегида, при температуре не менее 90°C в течение не менее 2 часов при соотношении на 1 моль аминогрупп 1-2 моля фосфористой кислоты и 1-2 моля формальдегида, с последующей нейтрализацией водным раствором аммиака. Способ позволяет комплексно утилизировать отходы поликарбонатов, получая при этом товарный дифенилолпропан и кислый маточный раствор, который используется как исходное сырье для производства огнезащитных составов для древесины и древесных материалов. 2 ил., 1 табл., 15 пр.

Реферат

Изобретение относится к способу химической утилизации отходов поликарбонатов и может быть использовано в химической промышленности для получения дифенилолпропана и огнезащитных составов для древесины.

Ароматические поликарбонаты занимают существенную долю в мировом производстве гетероцепных полимеров. Увеличение производства и потребления поликарбонатов приводит к увеличению его отходов, утилизация которых является важной экологической проблемой.

Наиболее перспективным методом утилизации отходов поликарбонатов является метод химической утилизации. В настоящее время известно несколько способов химической утилизации поликарбонатов, но эффективный способ комплексной утилизации так и не найден.

Известен метод деполимеризации ароматических поликарбонатов (Патентная заявка США №2004/0054238 A1, C07C 39/16, 18.03.2004), по которому поликарбонат подвергается деполимеризации в среде жидкого диоксида углерода с использованием воды или ароматических или алифатических спиртов при критических условиях или с помощью жидкостей ароматических или алифатических спиртов в критических условиях. Данный метод позволяет получать дифенилолпропан с выходом 16,5-93% и с одновременным получением производных диалкил- диарилкарбонатов, которые могут использоваться как мономеры в синтезе поликарбонатов.

К недостаткам данного способа следует отнести проведения процесса при высоких давлениях (до 228 атм) и температурах (200-250°C), что усложняет аппаратурное оформление процесса и делает его энергозатратным и многостадийный трудоемкий процесс выделения и разделения дифенилолпропана от продуктов деполимеризации поликарбонатов (перекристаллизации, дистилляция и др.).

Известен также способ восстановления бисфенолов и диарилкарбонатов из отходов ароматических поликарбонатов (Патент США №5336814, C07C 37/70, 09.08.1994). В патенте описывается способ восстановления дифенилолпропана из отходов поликарбоната методом щелочного фенолиза. Отходы нагреваются в присутствии избыточного количества фенола и эффективного количества основного катализатора. Образующаяся смесь состоит из фенола, бисфенола, дифенилкарбоната и олигомеров поликарбоната. После чего смесь концентрируют путем отделения лишнего фенола для облегчения разделения аддукта бисфенола. Восстановление бисфенола из аддукта может быть достигнуто отгонкой фенола. Маточный раствор, оставшийся после отделения аддукта, обрабатывается органической карбоновой кислотой. Дистилляция маточного раствора приводит к отгонке фенола далее диарилкарбоната. Кубовые остатки состоят из олигомеров поликарбоната.

К недостаткам данного способа следует отнести многостадийность трудоемкость процесса выделения и разделения продуктов деполимеризации поликарбонатов и необходимость использования карбоновых кислот.

Известен способ восстановления бисфенолов из отходов полиэфиров (Патент США №4885407, C07C 39/16, 05.12.1989). В патенте рассматривается метод восстановления бисфеннолов (в т.ч. дифинилолпропана) из отходов полиэфиров, таких как поликарбонаты, сополиэфиркарбонаты и полиарилаты. Метод восстановления бисфенолов из отходов полиэфиров заключается во взаимодействии отходов полиэфиров с водным раствором аммиака, в растворителях (хлорированных углеводородах). Продукт аммонолиза поликарбоната расслаивается на две фазы: верхняя фаза - водная и нижняя фаза - органическая, содержащая растворитель (хлорированные углеводород) и бисфенолы (в т.ч. дифенилолпропана). Бисфенолы выделяют из раствора либо методом осаждения водой с последующей фильтрацией или отгонкой растворителя. Выход целевого продукта бисфенола составляет 76-98,5%.

К недостаткам данного способа следует отнести большую продолжительность процесса (18-24 часа), сложность процесса разделения продуктов аммонолиза поликарбонатов (в частности, бисфенолов и карбамида) и необходимость использования органического растворителя.

Наиболее близким является способ восстановления дифенилолпропана из термопластичного полимера, содержащего бисфенольные фрагменты (Патент США №5675044, C07C 37/84, дата публикации 07.10.1997). Путем набухания поликарбоната (в метаноле) с последующей обработкой водным раствором аммиака, с образованием водоспиртового раствора, состоящего из мочевины и аммонийной соли дифенилолпропана. Далее отгоняется низко-кипящий метанол и избыток аммиака. Далее в раствор, состоящий из растворенной мочевины и частично выпавший в осадок дифенилолпропан, добавляется достаточное количество воды для полного осаждения дифенилолпропана с последующей его фильтрацией. Дифенилолпропан после сушки и очистки предлагается использовать как ценный химический реагент. Мочевину, оставшуюся в растворе, предлагается использовать как готовый товарный продукт или использовать продукты деструкции мочевины - аммиак и диоксид углерода. Выход дифенилолпропана составляет около 99%.

К недостаткам данного способа следует отнести необходимость использования агента набухания, что усложняет и удорожает процесс, и сложность процесса разделения продуктов аммонолиза поликарбонатов (в частности бисфенолов и карбамида).

Задачей данного изобретения является комплексная утилизация отходов поликарбоната.

Для решения поставленной задачи предлагается способ химической утилизации отходов поликарбонатов путем их взаимодействия с алифатическими аминами, реакцию аминолиза ведут при температуре от 25 до 170°C, в течение 30-140 минут, при массовом соотношении алифатический амин:поликарбонат не менее 0,9:1, с образованием продукта аминолиза, который подкисляют водным раствором соляной кислоты до pH не более 3, образовавшуюся суспензию разделяют с выделением осадка дифенилолпропана и кислого маточного раствора, осадок дифенилолпропана промывают водой до нейтральной реакции промывных вод. Кислый маточный раствор, полученный при разделении суспензии, используют для получения фосфорсодержащего огнезащитного состава, путем взаимодействия кислого маточного раствора с фосфористой кислотой и формалином, причем формалин представляет собой водометанольный раствор формальдегида, при температуре не менее 90°C в течение не менее 2 часов, при этом на 1 моль аминогрупп в исходном алифатическом амине добавляют 1-2 моля фосфористой кислоты и 1-2 моля формальдегида, образовавшийся продукт фосфолирования нейтрализуется водным раствором аммиака.

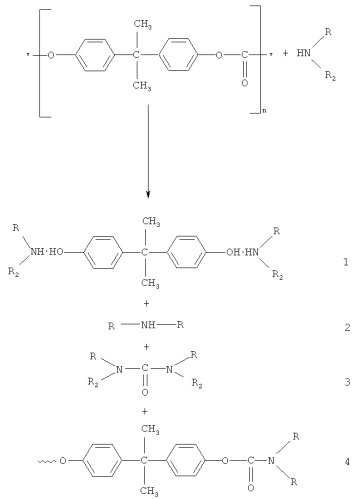

В качестве алифатических аминов используют моноэтаноламин, диэтаноламин, этилендиамин, диэтилентриамин, полиэтиленполиамин. Предполагаемый химизм реакции аминолиза можно представить следующей схемой:

где R1 - H, R2 - C2H4-OH; R1, R2 - C2H4-OH; R1 - H, R2 - C2H4-NH2; R1 - H, R2 - C2H4-NH-C2H4-NH2; R1, R2 - C2H4-NH2; R1, R2 - -(C2H4-NH)n-; R1 - H, R2 -(C2H4-NH)n.

Таким образом, продукт аминолиза представляет собой смесь, состоящую из аддукта амина и дифенилолпропана (1), избыточного амина (2) и других продуктов деструкции поликарбоната, имеющие мочевинные (3) и уретановые группировки (4).

Продукт аминолиза подкисляется водным раствором соляной кислотой до pH не более 3, что приводит к выпадению осадка дифенилолпропана с образованием суспензии. Полученную суспензию разделяют любыми принятыми методами, такими как отстаивание, фильтрование, центрифугирование и другими способами, с получением дифенилолпропана и кислого маточного раствора. Дифенилолпропан промывают водой до нейтральной реакции промывных вод и сушат до постоянной массы. Полученный дифенилолпропан имеет температуру плавления 155-156°C (температура плавления чистого дифенилолпропана 157°C), выход составляет 80-95% в зависимости от условий процесса.

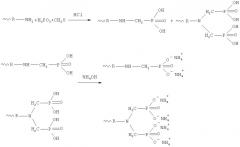

Выделение дифенилолпропана происходит за счет разрушения аддукта дифенилолпропана и амина с образованием водорастворимых хлоргидротов амина и водонерастворимого дифенилолпропана. Выделение дифенололпропана можно представить следующей схемой:

где R1 - Н, R2 - С2Н4-ОН; R1, R2 - C2H4-OH; R1 - H, R2 - C2H4-NH2; R1 - H, R2 - C2H4-NH-C2H4-NH2; R1, R2 - C2H4-NH2; R1, R2 - -(C2H4-NH)n-; R1 - H, R2 - (C2H4-NH)n.

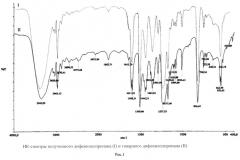

Образование дифенилолпропанана подтверждено методом ИК-спектроскопии. На рисунке 1 представлены спектры полученного дифенилолпропана (I) и товарного дифенилолпропана (II), как видно из рисунка спектры идентичны и имеют полосы поглощения в области 3300 см-1 (валентные колебания OH-групп), 1600-1500 см-1 (валентные колебания связей C=C ароматических колец), дублеты полос в области 1600, 1100-1000 и 900-700 см-1, (производные дифенила), а также полосу 1175 см-1 (изопропильная группа).

Полученный данным образом дифенилолпропана может использоваться в качестве сырья для производства модифицированных фенолформальдегидных олигомеров или при дополнительной очистке может использоваться как мономер при синтезе поликарбонатов.

Полученный при разделении суспензии кислый маточный раствор представляет собой водный раствор хлоргидратов аминов и водорастворимых продуктов аминолиза поликарбоната.

Полученный кислый маточный раствор используется как реагент для получения фосфорсодержащего огнезащитного состава.

Сначала проводят реакцию фосфолирования кислого маточного раствора путем взаимодействия его с фосфористой кислотой и формалином (водометанольный раствор формальдегида) при температуре не менее 90°C, в течение не менее 2 часов. Масса вводимых фосфористой кислотой и формалина зависит от содержания аминогрупп в исходном алифатическом амине, так на 1 моль аминогрупп вводится 1-2 моля фосфористой кислоты и 1-2 моля формальдегида. Кислый маточный раствор используют как аминосодержащий реагент для синтеза α-аминометиленфосфоновых по реакции Кабачника-Филдса.

Далее полученный продукт фосфолирования нейтрализуется водным раствором аммиака, с получением аммонийных солей α-аминометиленфосфоновых. Нейтрализованный продукт фосфолирования используется в качестве огнезащитного состава для древесины и древесных материалов.

Схему получения огнезащитного состава для древесины и древесных материалов можно представить следующей схемой:

Первичная оценка эффективности полученных огнезащитных составов проверялась на установке типа ОТМ (ГОСТ 16363-98). Метод заключается в определении потери массы образца при его испытании. Испытания проводят на образцах, изготовляемых из прямослойной воздушно-сухой древесины заболони сосны с плотностью 0,45-0,55 г/см3, с размерами 150×60×30 мм.

На образцы со всех сторон наносят покрытие из испытываемого огнезащитного состава и высушивают. Для каждого образца рассчитывают общее поглощение ОЗС в г/м2.

Далее образец закрепляется в держателе внутри установки ОТМ. После этого зажигают газовую горелку и регулируют ее так, чтобы высота пламени была 40-50 мм (зажигание и регулирование производят вне прибора). Устанавливают горелку, причем пламя горелки должно быть по центральной оси образца, и включают секундомер.

Образец держат в пламени газовой горелки в течение 2 мин. Через 2 мин газовую горелку убирают и оставляют образец в приборе для остывания до комнатной температуры. Остывший образец древесины извлекают, взвешивают и вычисляют потерю массы образца (Р) в процентах по формуле:

P = ( m 1 − m 2 ) ⋅ 100 m 1 ,

где m1 - масса образца до испытания, г; m2 - масса образца после испытания, г.

Техническим результатом предлагаемого изобретения является обеспечение полноты утилизации отходов поликарбонатов при одновременном упрощении процесса. Данный способ позволяет получать товарный дифенилолпропан и кислый маточный раствор, который используется как исходное сырье для производства огнезащитных составов, т.е. обеспечивается полнота утилизации отходов поликарбоната. Простота технологии утилизации исключает необходимость использования особого оборудования. В отличие от прототипа в качестве деструктирующего агента в данном изобретении используются алифатические амины, реакция деполимеризации происходит без использования растворителя, выделение дифенололпропана происходит за счет разрушения аддукта амина и дифенололпропана при добавлении раствора соляной кислоты, с последующим разделением фаз и получением дифенилолпропана и кислого маточника. Кислый маточный раствор является исходным продуктом для получения фосфорсодержащих огнезащитных составов для древесины.

Изобретение иллюстрируется следующими примерами.

Пример 1

В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 10 г измельченного поликарбоната и приливают 20 г диэтаноламина (массовое соотношение 1:2). Смесь нагревают до 120°C и проводят реакцию в течение 100 минут до полного растворения гранул поликарбоната.

В продукт аминолиза прикапывают через капельную воронку концентрированную соляную кислоту в количестве 30 мл, до pH=2.

Образовавшуюся суспензию разделяют методом фильтрования. Осадок, представляющий собой дифенилолпропан, промывают водой до нейтральной реакции промывных вод и сушат при 70°C до постоянной массы. Выход дифенилолпропана составил 84,09%.

Пример 2

В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружается 10 г поликарбоната и 15 г диэтаноламина (массовое соотношение 1:1,5). Смесь нагревают до 120°C, реакцию проводят в течение 115 минут до полного растворения гранул поликарбоната.

В продукт аминолиза добавляют 25 мл концентрированной соляной кислоты, до pH=2.

Образовавшуюся суспензию разделяют методом фильтрования. Осадок, представляющий собой дифенилолпропан, промывают водой до нейтральной реакции промывных вод с последующей сушкой при 70°C до постоянной массы. Выход дифенилолпропана составил 82,04%.

Пример 3

В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 10 г поликарбоната и 10 г диэтаноламина (массовое соотношение 1:1). Смесь нагревают до 120°C, реакцию проводят в течение 125 минут до полного растворения гранул поликарбоната.

В продукт аминолиза добавляют 20 мл концентрированной соляной кислоты, до pH=2.

Образовавшуюся смесь разделяют методом фильтрования. Осадок, представляющий собой дифенилолпропан, промывают водой до нейтральной реакции промывных вод и сушат при 70°C до постоянной массы. Выход дифенилолпропана составил 83,75%.

Пример 4

В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 10 г поликарбоната и 9 г диэтаноламина (массовое соотношение 1:0,9). Смесь нагревают до 120°C и реакция ведут в течение 130 минут до полного растворения гранул поликарбоната.

В продукт аминолиза добавляют 15 мл концентрированной соляной кислоты до pH=2.

Образовавшуюся смесь разделяют методом фильтрования. Осадок, представляющий собой дифенилолпропан, промывают водой до нейтральной реакции промывных вод и сушат при 70°C до постоянной массы. Выход дифенилолпропана составил 85,03%.

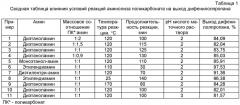

Примеры 1-4 показывают, что от соотношения поликарбонат:амин выход дифинилолпропана практически не зависит, однако с увеличением избытка амина скорость химической реакции увеличивается.

Пример 5

В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 10 г поликарбоната и 10 г моноэтаноламина (массовое соотношение 1:1). Смесь нагревают до 120°C и реакция ведут в течение 110 минут до полного растворения гранул поликарбоната.

В продукт аминолиза добавляют 20 мл концентрированной соляной кислоты до pH=2.

Образовавшуюся смесь разделяют методом фильтрования. Осадок, представляющий собой дифенилолпропан, промывают водой до нейтральной реакции промывных вод и сушат при 70°C до постоянной массы. Выход дифенилолпропана составил 85,91%.

Пример 6

В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 10 г поликарбоната и 10 г этилендиамина (массовое соотношение 1:1). Смесь нагревают до 110°C, реакция ведут в течение 30 минут до полного растворения гранул поликарбоната.

В продукт аминолиза добавляют 30 мл концентрированной соляной кислоты до pH=2.

Образовавшуюся суспензию разделяют методом фильтрования. Осадок, представляющий собой дифенилолпропан, промывают водой до нейтральной реакции промывных вод и сушат при 70°C до постоянной массы. Выход дифенилолпропана составил 97,53%.

Пример 7

В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 10 г поликарбоната и 10 г диэтилентриамин (массовое соотношени 1:1). Смесь нагревают до 120°C, реакцию ведут в течение 70 минут до полного растворения гранул поликарбоната.

В продукт аминолиза добавляют 50 мл концентрированной соляной кислоты до pH=2.

Образовавшуюся смесь разделяют методом фильтрования. Осадок, представляющий собой дифенилолпропан, промывают водой до нейтральной реакции промывных вод и сушат при 70°C до постоянной массы. Выход дифенилолпропана составил 91,36%.

Примеры 3, 5, 6, 7 показывают, что на выход дифенилолпропана влияет вид используемого амина.

Пример 8

В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 10 г поликарбоната и 10 г этилендиамина (массовое соотношение 1:1). Смесь нагревают до 25°C, реакцию ведут в течение 140 минут до полного растворения гранул поликарбоната.

В продукт аминолиза добавляют 30 мл концентрированной соляной кислоты до pH=2.

Образовавшуюся суспензию разделяют методом фильтрования. Осадок, представляющий собой дифенилолпропан, промывают водой до нейтральной реакции промывных вод и сушат при 70°C до постоянной массы. Выход дифенилолпропана составил 96,38%.

Пример 9

В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 10 г поликарбоната и 10 г диэтаноламина (массовое соотношение 1:1). Смесь нагревают до 170°C, реакцию ведут в течение 80 минут до полного растворения гранул поликарбоната.

В продукт аминолиза добавляют 20 мл концентрированной соляной кислоты до pH=2.

Образовавшуюся суспензию разделяют методом фильтрования. Осадок, представляющий собой дифенилолпропан, промывают водой до нейтральной реакции промывных вод и сушат при 70°C до постоянной массы. Выход дифенилолпропана составил 84,28%.

Примеры 3, 6, 7, 8 показывают, что с увеличением температуры реакции скорость реакции аминолиза увеличивается.

Пример 10

В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 10 г поликарбоната и 10 г диэтаноламина (массовое соотношение 1:1). Смесь нагревают до 120°C, реакцию ведут в течение 100 минут до полного растворения гранул поликарбоната.

В продукт аминолиза добавляют 35 мл соляной кислоты с концентрацией 25 масс.%, до pH=2.

Образовавшуюся суспензию разделяют методом фильтрования. Осадок, представляющий собой дифенилолпропан, промывают водой до нейтральной реакции промывных вод и сушат при 70°C до постоянной массы. Выход дифенилолпропана составил 82,01%.

Пример 11

В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 10 г поликарбоната и 10 г диэтаноламина (массовое соотношение 1:1). Смесь нагревают до 120°C, реакцию ведут в течение 100 минут до полного растворения гранул поликарбоната.

В продукт аминолиза добавляют 55 мл соляной кислоты с концентрацией 15 масс.%, до pH=3.

Образовавшуюся суспензию разделяют методом фильтрования. Осадок, представляющий собой дифенилолпропан, промывают водой до нейтральной реакции промывных вод и сушат при 70°C до постоянной массы. Выход дифенилолпропана составил 81,57%.

Примеры №1-№11 сведены в таблицу 1.

Как видно из представленных примеров и сведений, представленных в таблице 1, проведение реакции аминолиза при температуре 25-170°C обеспечивает достижение заявленного технического результата. При проведении процесса аминолиза при температуре ниже 25°C скорости реакции недостаточно для достижения заявленного технического результата, а при температуре более 170°C увеличивается скорость побочных реакций, что в конечном счете уменьшает выход дифенилолпропана. Выход за массовое соотношение амин:поликарбонат не менее 0,9:1, не приводит к достижению заявленного технического результата, т.к. при массовом соотношении амин:поликарбонат менее 0,9:1 не обеспечивается полнота протекания реакции, что приводит к уменьшению выхода дифенилолпропана. Продолжительность реакции аминолиза составляет от 25 до 140 минут, которая зависит от типа используемого амина и температуры реакции.

На рисунке 1 приведены ИК-спектры дифенилолпропана, полученного по примеру №1 (I) и товарного дифенилолпропана (II). Как видно из представленного рисунка 1 спектры полученного дифенилолпропана и товарного дифенилолпропана идентичны, что доказывает что в ходе реакции аминолиза происходит разрушение поликарбоната с образованием дифенилолпропана.

Пример 12

Кислый маточный раствор, полученный после разделения суспензии в примере 3, используют для получения фосфорсодержащего огнезащитного состава.

В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 34,73 г кислого маточного раствора 7,8 г фосфористой кислоты и 8,4 г формалина, содержащий 34% формальдегида. Поскольку ранее при проведении реакции аминолиза было использовано 0,095 моль диэтаноламина (0,095 моль аминогрупп), поэтому указанные количества соответствуют 0,095 моль фосфористой кислоты и 0,095 моль формальдегида, т.е. используется мольное соотношение аминогруппы:формальдегид:фосфористая кислота 1:1:1. Реакцию фосфолирования ведут при температуре 90°C в течение 2 часов. Далее продукт фосфолирования нейтрализуют 12 г 25% водного раствора аммиака до pH=7.

Нейтрализованный продукт используют в качестве огнезащитного состава для обработки древесины, который при расходе более 250 г/м2 обеспечивает I группу огнезащитной эффективности согласно ГОСТ 16363-98.

Пример 13

Кислый маточный раствор, полученный в примере 5, используется для получения фосфорсодержащего огнезащитного состава.

В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 34,65 г кислого маточного раствора, 13,43 г фосфористой кислоты и 14,45 г формалина, содержащий 34% формальдегида. Поскольку ранее при проведении реакции аминолиза было использовано 0,164 моль моноэтаноламина (соответственно 0,164 моль аминогрупп), поэтому указанные количества соответствуют 0,164 моль фосфористой кислоты и 0,164 моль формальдегида, т.е. используется мольное соотношение аминогруппы:формальдегид:фосфористая кислота 1:1:1. Реакцию фосфолирования ведут при температуре 90°C в течение 2 часов. Далее продукт фосфолирования нейтрализуют 14,5 г водного раствора аммиака до pH=7.

Нейтрализованный продукт используют в качестве огнезащитного состава для древесины, который при расходе более 200 г/м2 обеспечивает I группу огнезащитной эффективности согласно ГОСТ 16363-98.

Пример 14

Кислый маточный раствор, полученный в примере 8, используют для получения огнезащитного состава. В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 45,38 г кислого маточного раствора, 27,3 г фосфористой кислоты и 29,4 г формалина, содержащий 34% формальдегида. Поскольку ранее при проведении реакции аминолиза было использовано 0,166 моль этилендиамина (соответственно 0,332 моля аминогрупп), поэтому указанные количества соответствуют 0,332 моль фосфористой кислоты и 0,332 моль формальдегида, т.е. используется мольное соотношение аминогруппы:формальдегид:фосфористая кислота 1:1:1. Реакцию фосфолирования ведут при температуре 90°C в течение 2 часов. Далее продукт фосфолирования нейтрализуют 17 г 25% водного раствора аммиака до pH=7.

Нейтрализованный продукт используют в качестве огнезащитного состава для древесины который при расходе от 280 г/м обеспечивает I группу огнезащитной эффективности согласно ГОСТ 16363-98.

Пример 15

Кислый маточный раствор, полученный в примере 6, используют для получения огнезащитного состава. В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 45,31 г кислого маточного раствора, 54,58 г фосфористой кислоты и 58,73 г формалина, содержащий 34% формальдегида. Поскольку ранее при проведении реакции аминолиза было использовано 0,166 моль этилендиамина (соответственно 0,332 моля аминогрупп), поэтому указанные количества соответствуют 0,664 моль фосфористой кислоты и 0,664 моль формальдегида, т.е. используется мольное соотношение аминогруппы:формальдегид:фосфористая кислота 1:2:2. Реакцию фосфолирования ведут при температуре 90°C в течение 2 часов. Далее продукт фосфолирования нейтрализуют 31 г 25% водного раствора аммиака до pH=7.

Нейтрализованный продукт используют в качестве огнезащитного состава для древесины, который при расходе от 100 г/м2 обеспечивает I группу огнезащитной эффективности согласно ГОСТ 16363-98.

Графики зависимости потери массы образцов древесины от расхода фосфорсодержащих огнезащитных составов, полученных в примерах 12-15, приведены на рисунке 2.

Как видно из рисунка 2, полученные огнезащитные составы обеспечивают значительное уменьшение потери массы образцов древесины, что доказывает их эффективность.

Заявляемый способ обеспечивает комплексную утилизацию отходов поликарбоната с получением товарного дифенилолпропанана и огнезащитного состава для древесины.

Способ химической утилизации отходов поликарбонатов путем их взаимодействия с аминами, отличающийся тем, что в качестве аминов берут алифатические амины, реакцию ведут при температуре от 25 до 170°C в течение 25-140 мин при массовом соотношении алифатический амин : поликарбонат не менее 0,9:1, в образовавшийся продукт аминолиза добавляют соляную кислоту до достижения pH не более 3, из образовавшейся суспензии выделяют осадок дифенилолпропана, а маточный раствор подвергают реакции с фосфористой кислотой и формалином, причем формалин представляет собой водометанольный раствор формальдегида, при температуре не менее 90°C в течение не менее 2 ч при соотношении на 1 моль аминогрупп 1-2 моля фосфористой кислоты и 1-2 моля формальдегида, с последующей нейтрализацией водным раствором аммиака.