Устройство для подачи воздуха для сжигания или газа, влияющее на коксование каменного угля, в верхнюю зону печей

Иллюстрации

Показать всеИзобретение относится к устройству для подачи воздуха в батарею коксовых печей. Заявлено устройство для подачи воздуха для сжигания газа коксовой печи в камеру коксования коксовой печи «без утилизации теплоты» или «с утилизацией теплоты», при этом коксовая печь в верхней части снабжена отверстиями, через которые в нее подается первичный воздух, и коксовая печь в нижней части снабжена отверстиями, через которые она нагревается вторичным воздухом, при этом печь снабжена так называемыми «нисходящими» газопроводами, которые внутри печи позволяют направлять продукт частичного сгорания газа на сжигание посредством вторичного воздуха в нижнюю зону печи, в боковой стене печи выше дверной зоны или в верхней части двери предусмотрены одно или несколько нерегулируемых отверстий, выполненных из огнеупорного материала и предназначенных для направления части первичного воздуха, и в верхней зоне печи предусмотрены дополнительные каналы для подачи воздуха с всасывающими патрубками, идущие через верхнюю поверхность печи и оснащенные регулируемыми запирающими элементами, при этом по упомянутым каналам с всасывающими патрубками пропускается дополнительный первичный воздух, при этом нерегулируемое отверстие выше двери печи или в двери печи представляет собой соплообразное устройство, изготовленное из огнеупорного глиноземистого или кремнеземистого оксидного материала или из кремнеземисто-глиноземистого оксидного материала, и упомянутое отверстие сужается в своем поперечном сечении по ходу направления потока в трубе, вследствие чего в трубе развивается более высокая скорость потока. Заявлен также способ подачи воздуха для сжигания газа в камере коксования коксовых печей. Технический результат - регулирование подачи воздуха, приводящее к равномерности получения кокса. 2 н. и 26 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к устройству для подачи воздуха для сжигания в батарею коксовых печей, при этом упомянутое устройство позволяет равномерно и эффективно подавать воздух или газ в эти коксовые печи в зоне, расположенной выше дверного проема коксовой печи или в верхней части двери, и причем устройство для подачи воздуха или газа в верхней зоне коксовой печи обеспечивается каналами с патрубками для воздуха или газа, которые оснащены регулировочным устройством для регулирования потока газа, который не подвергается воздействию высоких температур, которые обычно присутствуют при коксовании каменного угля и при загрузке печи. Настоящее изобретение также относится к способу коксования каменного угля с помощью улучшенной системы подачи воздуха или газа.

Нагревание печей «без утилизации теплоты» или печей «с утилизацией теплоты» обычно осуществляется посредством сжигания газа, выделяющегося при коксовании каменного угля. Сгорание регулируют таким образом, чтобы часть газа сжигалась выше загрузки угля посредством первичного воздуха в камере печи. Такой продукт частичного сгорания газа подают по каналам, которые также называют как «нисходящие» газопроводы, в отопительные каналы-дымоходы в поде камеры печи и полностью сжигают здесь путем добавления дополнительного воздуха для сжигания, то есть «вторичного воздуха».

Таким образом, тепло подают на загрузку угля непосредственно сверху и непрямым образом снизу, что оказывает благоприятное влияние на скорость коксования и, следовательно, также на производительность печи. Для осуществления способа необходимо точно измерить подаваемый первичный воздух и вторичный воздух и контролировать эти переменные величины на протяжении коксования. В технологиях известного уровня техники подробно описаны коксовые печи плоского типа «с утилизацией теплоты» и «без утилизации теплоты». Например, может быть дана ссылка на патенты US 4344820 A, US 4287024 A, US 5114542 A, GB 1555400 A или CA 2052177 C.

Для обеспечения реализации способа, несколько печей, загружаемых одна за другой с суммированием продолжительности операций загрузки угля, обычно эксплуатируют в одно и то же время. При эксплуатации нескольких печей, такие печи, как правило, выстраивают в ряд последовательно друг за другом. Для обозначения совокупности печей, обычно на практике совокупность нескольких коксовых печей «без утилизации теплоты» или «с утилизацией теплоты» называют как «коксовая батарея». Комбинацию традиционных коксовых печей, вместе с тем, называют «батарея коксовых печей».

В соответствии с известным уровнем техники, первичный воздух засасывается из атмосферы через отверстия в дверях. Вторичный воздух засасывается через отверстия в нижних частях камер коксовых печей и пропускается по каналам в отопительные каналы-дымоходы, которые в основном идут горизонтально под камерой коксовой печи. Отверстия для первичного и вторичного воздуха либо постоянно открыты, либо оснащены регулировочными устройствами для регулирования количества всасываемого воздуха.

При эксплуатации коксовых печей обнаружено, что в коксовые печи воздух подается с различной интенсивностью, в зависимости от имеющих место погодных условий, что приводит к неравномерному сгоранию и к ухудшению воспроизводимости процесса получения кокса. При более сильных ветрах, скорость сгорания в зоне рядом с дверью значительно возрастает, тогда как при более медленной скорости воздуха достигается неполное сгорание. Кроме того, сгорание, достигаемое в верхней части печи, является всегда неравномерным. По этой причине, отверстия, расположенные выше дверной зоны, могли бы давать значительную пользу. Отверстия в этой зоне, однако, трудно обеспечить вследствие того, что расположение и конструкция дверной зоны мешают выполнению отверстий выше дверной зоны.

В большинстве случаев батареи коксовых печей эксплуатируют по цикличной схеме. Обычный цикл получения кокса, как правило, требует 20-96 часов, после чего по завершении процесса получения кокса из камеры коксовой печи выталкивают коксовый пирог. Кокс поступает на дополнительную обработку, а камеру коксовой печи опять загружают без выполнения операции очистки. Для этой цели, двери камеры коксовой печи, находящиеся с каждой стороны печи, открывают, и внутреннее пространство камеры коксовой печи опорожняют в направлении другой стороны с использованием штанги выталкивателя. Эта операция в основном занимает несколько минут. Доступ во внутреннее пространство камеры коксования предоставляется путем открывания дверей печи, которые сдвигают в положение выше печного проема, что позволяет выполнять операцию загрузки. Двери остаются в таком положении в течение периода загрузки угля.

Дверь печи обычно изготавливается из металла и имеет толщину в несколько сантиметров. Вследствие этого, дверь печи значительно нагревается в ходе процесса получения кокса. Когда ее сдвигают в положение, предусмотренное для операции загрузки, внешняя стена камеры печи, лежащая выше двери печи, нагревается очень сильно, так как расстояние от двери до камеры печи, когда имеет место положение загрузки, является небольшим. Существующие регулировочные устройства для регулирования количества подаваемого первичного воздуха, которые расположены в этой зоне, следовательно, могут быть деформированы вследствие сильного нагревания. В этом случае они должны быть заменены или отремонтированы после нескольких циклов загрузки. Это влечет дополнительные расходы. Кроме того, деформация регулировочного устройства может стать причиной того, что оно не сможет производить свою регулирующую функцию адекватно. Следствием этого являются неравномерный процесс получения кокса и коксовый продукт, который отличается ухудшенным качеством.

Таким образом, задачей настоящего изобретения является обеспечение системы подачи воздуха в батарею коксовых печей, реализуемой выше дверной конструкции и не подвергаемой пагубному воздействию теплоты двери печи, находящейся в положении «открыто». Конструкция и расположение этого устройства не должны вызывать дополнительные расходы, и при этом оно должно позволять осуществлять желаемую, по возможности регулируемую подачу воздуха выше дверной зоны.

Изобретение решает эту проблему с помощью одного или нескольких дополнительных отверстий, расположенных выше дверной зоны, где вышеупомянутое отверстие спроектировано в форме сопла, и где нерегулируемое отверстие выше двери печи представляет собой сопло, выполненное из огнеупорного глиноземистого или кремнеземистого оксидированного материала. Под термином «сопло» понимают любой тип отверстия, которое сужается с постепенным уменьшением площади его сечения к концу или с уменьшением площади его сечения по сегменту. В связи с этим, также, может развиваться более высокая скорость всасывания воздуха при меньшем поперечном сечении в результате возникновения эффекта Вентури в зоне выше двери.

Поперечное сечение сопла по его ходу к печи является суженным с постепенным уменьшением площади его сечения к концу или с уменьшением площади его сечения по сегменту. В связи с этим, также, может развиваться более высокая скорость всасывания воздуха при меньшем поперечном сечении в результате возникновения эффекта Вентури в зоне выше двери, и подразумевается, что оно является нечувствительным к воздействию тепла.

Сопла включают в себя регулирующее приспособление, и, вследствие этого, они являются нечувствительными к воздействию тепла, распространяемого дверью после ее поднятия к стенке печи во время процесса загрузки, и, следовательно, к конструкции сопла. Кроме того, изобретение решает эту проблему с помощью одного или нескольких дополнительных каналов с всасывающими патрубками для воздуха, идущими через верхнюю зону печи. Однако, для того, чтобы сделать возможной регулируемую и по возможности не зависящую от ветра подачу воздуха, дополнительные каналы для подачи воздуха с всасывающими патрубками в верхней зоне коксовой печи оснащают устройствами для регулировки всасывания воздуха. Для дополнительного улучшения процесса получения кокса, также можно в каждом конкретном случае индивидуально подавать иную среду вместо воздуха. Например, такой иной средой может быть топливный газ или инертный газ.

В результате подачи воздуха в печь выше дверной зоны, операция получения кокса становится намного более равномерной, особенно во время исходной фазы процесса коксования. Продолжительности циклов, следовательно, могут быть сокращены, а получаемый продукт приобретает улучшенное качество. Предусмотренные в изобретении средства для подачи первичной газовой среды также позволяют эксплуатировать коксовые печи в значительной степени независимо от погодных условий.

Настоящее изобретение, в особенности, относится к устройству для подачи воздуха для сжигания газа коксования в камере коксования коксовой печи «без утилизации теплоты» или «с утилизацией теплоты», где

• коксовая печь в верхней части печи снабжена отверстиями, через которые в нее может быть подан первичный воздух или газ, и

• коксовая печь в нижней части печи снабжена отверстиями, через которые она может быть нагрета вторичным воздухом, и снабжена так называемыми «нисходящими» газопроводами, которые позволяют направленно подводить продукт частичного сгорания газа в пределах печи на сжигание посредством вторичного воздуха в нижней зоне печи,

и которое отличается тем, что

• имеется в наличии одно или несколько нерегулируемых отверстий, расположенных в боковой стене печи выше дверной зоны или в верхней части двери, причем упомянутые отверстия состоят из огнеупорного материала, и через них может быть пропущена часть первичного воздуха или иная среда, и

• имеются в наличии дополнительные каналы для подачи воздуха или газа с всасывающими патрубками, расположенные в верхней зоне печи и идущие через верхнюю часть печи, причем упомянутые каналы с всасывающими патрубками оснащены регулируемыми запирающими элементами, при этом по этим каналам с всасывающими патрубками может быть пропущен дополнительный первичный воздух или может быть проведена иная среда, при этом

• нерегулируемое отверстие выше двери печи или в двери печи представляет собой соплообразное устройство для подачи воздуха или газа, изготовленное из огнеупорного глиноземистого или кремнеземистого оксидного материала, и

• это отверстие сужается в своем поперечном сечении по ходу направления потока в трубе, вследствие чего в трубе развивается более высокая скорость потока.

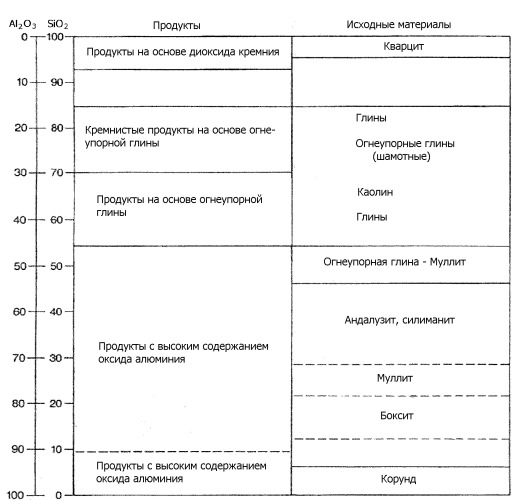

Огнеупорный материал, применяемый для выполнения сопла, представляет собой кремнеземистый оксидный или глиноземистый оксидный или кремнеземисто-глиноземистый оксидный материал. Соплам из продукта на основе диоксида кремния, как правило, отдают предпочтение. Например, можно использовать сопло, изготовленное из кварца. Но также можно использовать сопло, изготовленное из глины, огнеупорной глины или из полевого шпата. Наконец, также является возможным применение сопла, изготовленного из оксидного материала, содержащего алюминий, например, корунд, упоминаемый здесь также как подходящий для производства сопла материал. Подбор подходящих веществ, включающий упрощенную схему подбора (Схема 1), может быть обнаружен в работе: H. Salmang, H. Scholze, Keramic I., Allgemeine Grundlagen und wichtige Eigenschaften, 1st edition, опубликованной Axel Springer Verlag, Berlin, 1982.

Упрощенная схема подбора 1

Подходящими для производства сопла являются материалы, изготовленные из оксидного вещества, содержащего кремний или алюминий или кремний и алюминий.

Число сопел и каналов для подачи воздуха с всасывающими патрубками в верхней зоне при проектировании устройства по изобретению может быть выбрано произвольно. Можно применять два сопла и два канала на одну печь, но могут быть использованы даже несколько сопел или несколько каналов. В предпочтительном варианте осуществления, одна печь включает четыре сопла в передней зоне и четыре канала для подачи воздуха с всасывающими патрубками в верхней зоне.

Конструкция устройства по настоящему изобретению также позволяет устанавливать сопла в дверь. В особенности это целесообразно в том случае, когда дверь печи закрывает весь проем печи в конструкции печи. Со своего внешнего конца относительно печи, сопла могут быть снабжены измерительными устройством, которое измеряет скорость потока всасываемого воздуха или всасываемого газа. При необходимости, такие измерительные приспособления также могут быть оснащены защитными устройствами для защиты от высоких температур.

Для оптимального управления потоком воздуха, сопла предпочтительно направляют вертикально через стенку печи, расположенную выше двери. Но также для оптимизирования потока всасываемого газа можно направлять сопла наклонно к стенке печи или к двери печи. В зависимости от этапа процесса получения кокса и в зависимости от необходимых условий этого процесса, сопла могут быть направлены под любым углом к стенке печи. Для лучшего управления потоком всасываемого воздуха или газа, сопла также могут быть снабжены удлинением или устройствами, обеспечивающими их поворот. Они могут представлять собой канавки или соответствующие приспособления для направления потоков воздуха и газа.

Дополнительные каналы для подачи воздуха с всасывающими патрубками в верхней зоне подают в батареи коксовых печей дополнительный первичный воздух в ходе всего процесса получения кокса или в ходе дополнительного этапа процесса получения кокса. Кроме того, они позволяют установить регулирующее устройство, так как верхняя зона не подвергается нагреванию от отведенной двери печи. Для защиты зоны печи от загрязняющих примесей, каналам для всасывания воздуха или газа придают такую форму, что средство для подачи воздуха или газа является защищенным от погодных воздействий. В связи с этим, трубу преимущественно сгибают относительно горизонтальной оси под углом 90°-270°. Также можно сгибать трубу относительно горизонтальной оси под углом 0°-360°. В приведенном в качестве примера варианте осуществления данного изобретения, устройству для подачи воздуха в верхней зоне придают форму U-образной трубы. Наконец, систему для подачи воздуха можно спроектировать в форме сифона или направить трубы под средство, обеспечивающее защиту от погодных воздействий.

Регулировочное устройство для подающих каналов с всасывающими патрубками для верхней части коксовой печи может быть спроектировано так же, как при обычном использовании на практике в соответствии с существующим уровнем техники. Международная публикация WO 2007/057076 А1 описывает систему для регулирования подачи воздуха в коксовую печь посредством исполнительных элементов. В соответствии с этим, воздух подается через отверстия каналов с всасывающими патрубками, в которых предусмотрен подвижно закрепленный запирающий элемент, встроенный или расположенный впереди, причем запирающие элементы подающих каналов для воздуха с всасывающими патрубками находятся в механическом соединении с исполнительным элементом, который регулируется и приводится в действие от центрального блока. В зависимости от потребляемого количества воздуха для сжигания в камере коксования, запирающие элементы могут быть приведены в действие посредством исполнительного элемента. Для гарантированного обеспечения раздельной корректировки регулирующих приспособлений отдельно взятых коксовых печей, механическое присоединение каждого запирающего элемента к центральному блоку исполнительных элементов может быть выполнено отдельно.

В первую очередь в качестве запирающих элементов могут быть выбраны запирающие пластины или запирающие створчатые клапаны, однако также могут быть использованы шпиндели или конусообразные запирающие элементы. В преимущественном варианте осуществления, при использовании створчатых клапанов, их приспосабливают к открытию поперечного сечения и подвижно навешивают на центральную ось во вращательной симметрии. При использовании винтовых шпинделей или конусов, запирающие элементы со стороны, обращенной наружу от печи, в поперечном сечении являются больше, чем запираемое отверстие, и со стороны, обращенной к печи, они являются меньше, чем запираемое отверстие, с тем, чтобы запираемое отверстие могло постепенно запираться при приближающемся движении запирающего элемента. Также можно использовать щитовые скользящие плоские затворы, изготовленные из пластин, которые проталкиваются вперед в зависимости от желаемой величины потока всасываемого воздуха. Запирающие элементы могут быть расположены в любой точке в пределах трубы. Кроме того, они могут быть навешены под любым углом относительно направления потока.

Также перед каналами для подачи (всасывания) с всасывающими патрубками можно подвешивать пластины вместо регулировочных элементов. Такие пластины могут быть выполнены круговой формы или любой другой формы. К тому же, в зависимости от желаемого количества всасываемого воздуха, в трубе могут быть подвешены пластины с различным поперечным сечением. Посредством этого, поток всасываемого воздуха также может быть отрегулирован. Пластины, также, могут быть расположены в любом месте внутри трубы. Кроме того, они могут быть подвешены под любым углом относительно направления потока. Для регулирования потока всасываемого воздуха, однако, предпочтение отдают использованию регулируемых исполнительных элементов.

Для визуального контролирования процесса получения кокса, каналы для подачи с всасывающими патрубками могут быть снабжены запираемыми пластинами в стене канала или трубы. Они могут быть открыты с тем, чтобы получить возможность контролировать процесс получения кокса. Также можно использовать для инспектирования вместо створчатого клапана смотровое окошко. Створчатые клапаны или смотровые окошки для контролирования вместо того, чтобы быть вставленными в трубу, также могут быть установлены наверху коксовой печи, если смотровые окошки выполнены из огнеупорного материала, и если температура в верхней части печи не является слишком высокой.

Каналы для подачи воздуха или газа с всасывающими патрубками по верху печи могут быть проложены с возможностью поворота с обеспечением лучшей защиты от сильного ветра. В таком случае, в зависимости от направления ветра, каналы с всасывающими воздух патрубками могут таким образом вращаться, что отверстия оказываются направленными в противоположную сторону относительно направления ветра. Для оптимального управления потоком воздуха, каналы, кроме того, предпочтительно направляют вертикально через верх печи. Однако также можно направлять каналы наклонно к верхней части печи для оптимизирования всасывания газа. В зависимости от этапа процесса получения кокса и в зависимости от необходимых условий этого процесса, каналы могут быть проведены под любым углом к стенке печи. Для лучшего управления потоком всасываемого воздуха или газа, каналы также могут быть снабжены удлинениями или устройствами, обеспечивающими поворот. Они могут представлять собой канавки или соответствующие приспособления для направления потоков воздуха и газа.

В связи с высокой температурой коксовых печей и вследствие распространения частиц пыли, блок исполнительных элементов для управления исполнительными элементами, контролирующими всасывание воздуха, предпочтительно приводится в действие механически. Импульсная передача может быть выполнена с помощью подходящих трансмиссионных механизмов. В первую очередь подходящими для этой цели являются цепи, а также шток и шарнирные звенья, за исключением канатных передач; рычажные приспособления и устройства с зубчатой передачей также, в принципе, являются подходящими. В принципе, возможными для этого применения являются даже приспособления регулировки, приводимые в действие электричеством, при условии, что они надлежащим образом спроектированы и снабжены защитой. В принципе, все устройства, позволяющие приводить в действие элементы силового привода на каналах для подачи (всасывания) воздуха или газа с всасывающими патрубками, являются подходящими.

Настоящее изобретение может быть однозначно реализовано во всех комбинациях коксовых печей, как в отдельно взятых печах, так и в коксовых печах в любой комбинации. Оно может быть однозначно реализовано в батареях коксовых печей, а также в коксовых батареях. Оно также может быть реализовано в различных конструкциях и расположениях коксовых печей, при условии, что конструкция и расположение подходят для осуществления процесса коксообразования.

Устройство для приведения в действие исполнительных элементов и для управления ими может быть спроектировано таким образом, чтобы посредством него можно было привести в действие эти исполнительные элементы по отдельности. Однако, для снижения затрат, блок для приведения в действие и управления также может быть спроектирован таким образом, чтобы посредством него можно было привести в действие регулировочные элементы отдельно взятой печи. Наконец, блок приведения в действие и управления также может быть спроектирован таким образом, чтобы посредством него можно было подрегулировать регулировочные элементы всей батареи коксовых печей или всей коксовой батареи одновременно. Например, можно привести в действие регулировочные устройства коксовой печи вдоль ее продольного направления. Но также можно привести в действие конкретный ряд регулировочных устройств батареи коксовых печей или коксовой батареи одновременно вдоль поперечного направления.

Для обеспечения осуществления способа изобретения, отверстия труб предпочтительно имеют кольцевую форму по площади поперечного сечения. Но также можно делать эти отверстия овальной или прямоугольной формы. Наилучшей является та конфигурация площади поперечного сечения, которая лучше всего обеспечивается пространственным расположением и геометрической конструкцией батарей коксовых печей. Участок каналов для подачи воздуха или газа с всасывающими патрубками выполнен так, что можно сузить поперечное сечение трубы по ее длине или по сегменту трубы. В результате этого, скорость потока воздуха в трубе будет увеличиваться вследствие эффекта Вентури. Это особенно целесообразно в узких трубах, поперечное сечение которых не может быть выбрано большим по пространственным соображениям.

В одном варианте осуществления настоящего изобретения, отдельные каналы с всасывающими патрубками соединены друг с другом трубами. Следовательно, получается только одно или два отверстия всасывающих воздух патрубков на всю батарею коксовых печей. В соответствии с такой конструкцией, операцию всасывания воздуха можно лучше контролировать, а отверстия являются лучше защищенными от нежелательных веществ и загрязняющих примесей.

Сопло, также, может быть круглой, овальной или прямоугольной конфигурации по площади поперечного сечения. Однако, с тем, чтобы сделать изготовление сопла выше дверной зоны экономичным, предпочтение отдают круглому поперечному сечению. Внутреннее поперечное сечение сопла на своем пути в печь может быть сужено по направлению к концу сопла или по сегменту сопла. Таким образом, можно добиться более высокой скорости всасывания воздуха для меньшего поперечного сечения даже в зоне, расположенной выше двери, путем использования эффекта Вентури.

Что касается конструкции батареи коксовых печей по настоящему изобретению, то двери печи могут быть такой конфигурации, чтобы они открывали проем печи при поднятии. Но они также могут быть такой конфигурации, чтобы они открывались посредством вытягивания или выталкивания. Для обеспечения реализации конструкции, лучше всего дверь выполнять из огнеупорного или термостойкого материала. При проектировании дверей печи, можно обойтись без обычных отверстий для всасывания воздуха при обеспечении осуществления настоящего изобретения. Но также можно и сохранить такие отверстия.

Также заявленным является способ эксплуатации устройства для получения кокса. Конкретно заявляется способ, используемый для коксования каменного угля, с применением так называемой печи «с утилизацией теплоты» или «без утилизации теплоты», посредством которого

• уголь в верхней части печи снабжают первичным воздухом или иной средой, и

• сжигание несгоревшего или частично сгоревшего газа посредством воздуха или вторичного воздуха происходит в нижней части,

и который характеризуется тем, что

• первичный воздух или иная среда, с одной стороны, поступает через нерегулируемое отверстие или нерегулируемые отверстия, выполненные в стенке печи, расположенной выше двери печи, или в верхней части двери, в коксовую печь, и, с другой стороны, через отверстие, проделанное в верхней части печи, или через отверстия, проделанные в стенке печи, в верхнюю часть коксовой печи, при этом поперечное сечение сопла в зоне выше двери или в двери является суженным по направлению к концу сопла или по сегменту сопла, что позволяет получить более высокую скорость всасывания воздуха в результате возникновения эффекта Вентури.

«Нерегулируемое отверстие» в контексте настоящего изобретения относится к отверстию или соплу, в которых количество проходящего через него первичного воздуха в единицу времени не может регулироваться заслонками или другими известными подвижными средствами для уменьшения сечения.

Сечение сопла по направлению к печи уменьшается постепенно или ступенчато. Соответственно, большее сечение на входе в сопло и высокая скорость поступающей среды обеспечивает возникновение эффекта Вентури в области над дверью коксовой печи и нечувствительность температуре поступающей среды. При поступлении воздуха в печь над дверью с высокой скоростью процесс коксования становится более гомогенным, в особенности в начальной стадии процесса карбонизации. Временные циклы коксования могут быть сокращены, равно как и уменьшена зависимость от погодных условий окружающей среды.

При применении этого способа может быть использован процесс коксования каменного угля, который, с учетом всех деталей процесса коксообразования, может быть осуществлен на практике таким же образом, как традиционный процесс. В качестве примера, в предварительно нагретую камеру для коксования загружают слой угля, и затем камеру для коксования закрывают. Затем уголь нагревают для того, чтобы летучие компоненты угля удалились из угольной шихты. Посредством первичного воздуха летучие компоненты угля частично окисляются. Такая газовая смесь идет через каналы для газа, расположенные в камере коксовой печи или в боковых стенах, в под коксовой печи, где несгоревшие летучие компоненты угля сгорают. Особенно подходящий вариант осуществления, в котором подаваемый поток служит для регулирования температуры в камере коксовой печи, описан в документе DE 102006005189 A1.

В одном варианте осуществления способа по изобретению, отверстия, размещенные выше двери печи и в стенке печи, закрывают после короткой начальной фазы ввода коксовой печи в действие. Это в особенности целесообразно в случае неблагоприятных ветров, оказывающих боковое давление на печь, что вызывает воспламенение в процессе коксования и, соответственно, нежелательное повышение температуры. Использование способа по изобретению только с соплами, расположенными выше дверной зоны, или только с каналами для подачи воздуха или газа с всасывающими патрубками в верхней зоне печи является возможным, однако, в большинстве случаев, это влечет за собой менее благоприятный ход процесса получения кокса.

Для обеспечения осуществления способа по изобретению, также можно закрывать сопло на протяжении всего времени протекания процесса получения кокса и обеспечивать подачу воздуха только по каналам с всасывающими воздух патрубками в верхней части печи. Тогда, однако, процесс получения кокса в верхней части коксового пирога будет протекать менее равномерно. Качество продукта, кокса, тоже будет заметно хуже. Тем не менее, для обеспечения осуществления способа по изобретению можно обойтись без каналов с всасывающими воздух патрубками в верхней части печи и использовать для подачи воздуха только огнеупорное сопло в верхней стенке печи. В таком случае, также, процесс получения кокса в верхней части коксового пирога будет иметь значительно менее равномерный ход, и качество получаемого кокса будет заметно хуже.

Подача воздуха в батарею коксовых печей в зоны, расположенные выше двери печи, особенно важна во время исходной фазы для того, чтобы гарантированно обеспечить равномерный процесс получения кокса во всей батарее коксовых печей. При высоких скоростях ветра за пределами печи, однако, может быть целесообразным закрывание сопел после начальной фазы введения печи в действие. Особенно желательными для этой цели являются конусообразные запирающие элементы или винтовые шпиндели.

Система подачи воздуха позволяет также подавать вместо воздуха для горения иную среду, которая, например, может представлять собой газ или парообразную среду. Может случиться так, что при коксовании каменного угля, который имеет низкую долю летучего вещества, потребуется использование дополнительного топливного газа. Это приводит к лучшему сгоранию, в силу чего достигают лучшего качества кокса. В нескольких случаях может быть преимущественным пропускание в коксовую печь инертного газа. В частности, это будет иметь место в том случае, если газ должен быть использован для охлаждения или снятия напряжений, или если процесс получения кокса должен зависеть от его продолжительности во времени. Фактически же, также можно использовать смесь воздуха или топливного газа или инертного газа вместо воздуха или топливного газа или инертного газа. Наконец, воздух, топливный газ или инертный газ могут быть использованы в любой комбинации и в любом количественном соотношении.

Подходящими для применения в качестве топливного газа являются, например, газ коксовой печи (коксовый газ), доменный газ, отходящий газ, генераторный газ, конвертерный газ, топочный газ, синтез-газ, сжиженный газ или СНГ (сжиженный нефтяной газ), природный газ, биогаз или водяной газ. Они указаны здесь только в качестве примеров для типичного варианта осуществления. Особенно подходящим в качестве инертного газа является пар или пар низкого давления. В предпочтительном варианте осуществления, их смешивают с воздухом. Но также можно использовать в качестве инертного газа азот, диоксид углерода или благородные газы.

В одном варианте осуществления изобретения, подаваемый воздух или подаваемую иную среду пропускают в коксовую печь в предварительно подогретом состоянии. Для этой цели, эти газы могут быть предварительно нагреты с помощью подходящего устройства любого типа. В еще одном варианте осуществления настоящего изобретения, газы предварительно подогревают посредством регенерации или рекуперации теплоты. При необходимости, подаваемая среда также может быть введена при слегка положительном избыточном давлении.

Как правило, иную среду подают через сопла в стенке печи, расположенной выше дверной зоны, или в двери печи. В принципе, также можно подавать иную среду по каналам для подачи воздуха или газа с всасывающими патрубками в верхней зоне печи. Например, это предусмотрено в тех случаях, в которых процесс получения кокса должен быть адаптирован к загрузке другого основного компонента угля.

В одном варианте осуществления способа по изобретению, можно закрыть сопла материалом, который используется однократно и затем удаляется. Примерами для такого применения являются продукты на основе диоксида кремния, металлические изделия, гипс или мрамор. Однако, любой огнеупорный материал, в принципе, подходит. Также можно закрыть сопла с помощью удаляемых заглушек, например, с помощью стержня-заглушки или изолирующей пробки. После закрытия, подачу первичного воздуха или газа осуществляют по каналу для подачи воздуха или газа с всасывающими патрубками через верхнюю зону печи. Закрытие сопел после начальной фазы введения печи в действие является особенно целесообразным, если боковой ветер, поступающий через сопла, вызывает избыточное воспламенение в процессе получения кокса.

В другом варианте осуществления способа по изобретению можно менять сопла по ходу протекания процесса получения кокса. В зависимости от желаемого количества впускаемого воздуха или газа, ставят сопла с различным поперечным сечением. Посредством этого, всасывание воздуха или газа в печь в зоне, расположенной выше двери печи, может быть хорошо отрегулировано. Фактически же, эти стадии процесса, упомянутые выше, могут быть осуществлены с использованием одной батареи коксовых печей, но также с использованием одновременно или со сдвигом по времени нескольких или всех печей батареи коксовых печей.

Описанный способ по изобретению с несколькими отверстиями, расположенными выше дверной зоны батареи коксовых печей, дает преимущество, заключающееся в том, что процесс получения кокса может быть разработан так, что он будет протекать очень равномерно и будет иметь преимущественно равномерное распределение температуры по всему объему коксовой печи. Кокс, полученный таким образом, следовательно, будет иметь высокое качество, и выход кокса относительно расходования каменного угля будет высоким. Что касается изготовления устройства по изобретению в сравнении с традиционными устройствами, то устройство по изобретению требует лишь нескольких изменений в установке, так что его легко изготовить при небольших затратах.

Взаиморасположение элементов конструкции в устройстве по настоящему изобретению для коксования каменного угля более подробно объяснено с помощью чертежей, при этом способ по изобретению не ограничен этими вариантами осуществления.

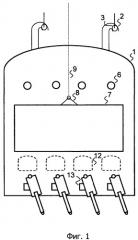

На фиг.1 показан в качестве примера фронтальный вид коксовой печи. В своей верхней части, коксовая печь 1 снабжена выполненными согласно изобретению каналами 2 для подачи воздуха или газа с всасывающими патрубками для первичного воздуха, в предпочтительном варианте осуществления в виде U-образных трубок. Эти каналы с всасывающими патрубками оснащены регулировочными устройствами 3 для регулирования потока воздуха или газа. Расположенные выше дверной зоны позиции представляют собой выполненные согласно изобретению соплообразные отверстия 6 для всасывания первичного воздуха или газа, изготовленные из огнеупорного материала, которые могут быть закрыты при необходимости. Размещенные ниже позиции представляют собой печные двери 7, здесь закрывающие доступ в проем коксовой печи в положении «закрыто». Печные двери присоединены посредством соединительного элемента 8 к штоку и шарнирному звену 9, с помощью которых печные двери могут быть открыты при выталкивании в положение «открыто». Магистрали 12 для вторичного воздуха, соединенные с «нисходящими» газопроводами, а также с регулируемыми впускными отверстиями 13 для вторичного воздуха, расположены под дверьми.

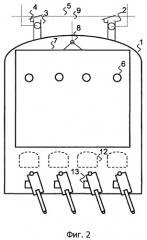

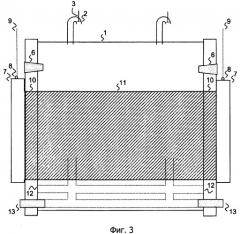

На фиг.2 показан в качестве примера фронтальный вид коксовой печи. В своей верхней части, коксовая печь 1 снабжена выполненными по изобретению каналами 2 для подачи воздуха или газа с всасывающими патрубками для первичного воздуха, здесь в варианте осуществления с накладной пластиной-крышкой 4 для обеспечения защиты от погодных воздействий. Эти каналы с всасывающими патрубками оснащены регулировочными устройствами 3 для регулирования потока воздуха или газа. На этом чертеже, регулировочные устройства 3 соединены со штоком и шарнирным звеном 5 таким образом, что регулировочными устройствами печи можно управлять одновременно. Проемы печи здесь идут по всей фронтальной поверхности, при этом дверь 7 закрывает эти проемы полностью. Соплообразные отверстия 6, изготовленные из огнеупорного материала, встроены в дверь 7. Дверь 7 здесь показана в своем «закрытом» положении. Печные двери присоединены посредством соединительн