Центробежный движитель

Иллюстрации

Показать всеИзобретение относится к области реактивных движителей. Центробежный движитель содержит вращающийся относительно оси вращения ротор и связанный с ним невращающийся относительно оси вращения ротора корпус с каналами в роторе и корпусе для прохождения по этим каналам рабочего вещества. Каналы ротора имеют входные концы для подачи в них рабочего вещества, наименее удаленные от оси вращения, и выходные концы, наиболее удаленные от оси вращения ротора. Каналы равномерно расположены по окружности относительно оси вращения ротора. Выходные концы каналов ротора расположены по отношению к входным концам каналов корпуса таким образом, что имеется возможность при вращении ротора направлять рабочее вещество непосредственно из выходных концов каналов ротора во входные концы каналов корпуса, равномерно расположенных по окружности относительно оси вращения ротора. Максимальная высота сечений входных концов каналов корпуса больше или равна максимальной высоте сечений выходных концов каналов ротора в плоскости, проходящей через ось вращения ротора. Собственные оси входных концов каналов корпуса направлены к ротору под углом, обеспечивающим минимальные потери скоростного напора рабочего вещества, исходящего от ротора к корпусу. Собственные оси выходных концов каналов корпуса направлены вдоль одного направления с возможным отклонением их относительно друг друга не более 45 градусов. Техническим результатом является повышение эффективности использования энергии, передаваемой рабочему веществу, повышение КПД и расширение областей применения устройства. 5 з.п. ф-лы, 8 ил.

Реферат

Центробежный движитель относится к области реактивных движителей, использующих силу реакции струи рабочего вещества, забираемого из внешней среды (вода, воздух), получивших ускорение в движителе и вытекающих из него.

Известны воздушно-реактивные двигатели, воздушные винты в авиации, на аэросанях или глиссерах, а также различные конструкции судовых движителей, преобразующих работу двигателя в силу тяги, необходимую для движения судна (весла, гребные винты, гребные колеса, лопастные движители, водометные движители).

Известен способ создания силы тяги описанный в патенте RU 2381952 С2, МПК В63Н 11/08, опубл. 20.02.2010 преобразованием центробежной силы, который заключается в следующем. В полое твердое тело, вращающееся вокруг своей оси вращения и находящееся в газообразной среде (например, в воздухе), подается жидкость в точке близкой к оси вращения и затем ускоренное за счет действия на нее центробежной силы выбрасывается в сторону направленную вдоль оси вращения полого твердого тела. Поскольку скорость жидкости до входа в полое твердое тело меньше скорости на выходе из него, то на это тело действует со стороны отбрасываемой жидкости реактивная сила или сила тяги. В предлагаемом центробежном движителе также как и в аналоге подается в ротор рабочее вещество на минимальном расстоянии от оси вращения ротора. Рабочее вещество в роторе благодаря центробежной силе ускоряется. Но в отличие от аналога здесь рабочее вещество, покидающее ротор, не сразу направляется во внешнее пространство, а сначала поступает в не вращающееся относительно оси ротора неподвижные каналы. В этих каналах рабочее вещество плавно изменяет свое направление и затем выводится в нужном направлении. Аналог имеет ряд недостатков:

1. Ввиду того что реактивные силы приложены к концам вращающегося элемента - ротора, что создает относительно оси вращения ротора, изгибающие моменты, то для передачи его на транспортное средство необходимо увеличить его прочность и устанавливать помимо опорных подшипников еще дополнительно упорные подшипники или радиально-упорные, что увеличивает вес устройства.

2. Из-за того что силы реакции рабочего вещества приложены к вращающемуся ротору и равнодействующая этих сил будет иметь определенные отклонения (это неизбежно, т.к. невозможно в принципе изготовить идеально сбалансированную конструкцию) от положения оси вращения ротора, то в устройстве возникнет вибрация, которая будет передаваться на транспортное средство.

3. Самым главным недостатком данного аналога является то, что покидающее ротор рабочее вещество при движении внутри ротора совершает известное из теоретической механики, так называемое сложное движение. Это движение характеризуется переносным движением рабочего вещества (которое определяется вращательным движением его вместе с ротором относительно неподвижной системы координат) и относительным движением (относительно самого ротора). То есть на выходе из ротора рабочее вещество имеет вектор абсолютной скорости (скорость относительно неподвижной системы координат) состоящей из векторной суммы переносной и относительной скоростей движения. Относительная - направлена вдоль собственной оси выходного канала, а переносная - по касательной к окружности вращения выходного конца канала ротора. В аналоге для создания реактивной силы используются лишь вектор относительной скорости, а вектор переносной скорости создает «вредный» реактивный момент, передающийся на транспортное средство или компенсирующийся другим устройством подобного типа, но вращающийся в другую сторону.

В предлагаемом центробежном движителе ротор предназначен лишь для ускорения рабочего вещества до необходимой скорости, после которого рабочее вещество попадает в неподвижный относительно ротора корпус. Корпус устроен таким образом, что рабочее вещество, выходящее из ротора, на входе в корпус, практически не изменяет направление и значение вектора абсолютной скорости рабочего вещества благодаря минимальному входному сопротивлению, а затем плавно отклоняет его в нужном направлении и выпускает во внешнее пространство. Поскольку корпус не вращается, то на выходе рабочего вещества из корпуса на движитель не будет действовать реактивный вращательный момент. При этом силы реакции будут действовать, в основном, на корпус, а скорость рабочего вещества на выходе из движителя будет немногим меньше абсолютной скорости на выходе его из ротора. Таким образом, недостатки аналога, можно преодолеть.

Другим аналогом к заявляемому устройству и, который может быть принят в качестве прототипа является движитель, описанный в патенте SU 27563, МПК F03H 5/00, опубл. 31.08.1931. В этом движителе рабочее вещество ускоряется на лопатках ротора и направляется в не вращающийся корпус, который направляет рабочее вещество в направления параллельные оси вращения ротора.

Прототип имеет ряд недостатков:

1. Этот движитель может работать только погруженным в среду рабочего вещества, т.к. рабочее вещество поступает в ротор благодаря самовсасыванию.

2. Не вращающийся корпус имеет два противоположно направленных выхода, что дает возможность создавать тягу то в одном, то в противоположном направлении. Но при этом рабочее вещество, ускоряемое в роторе, только частично направляется в каналы корпуса с помощью специальной перегородки, которая создает значительное сопротивление, а, следовательно, и потери энергии.

3. Лопатки в корпусе служат лишь для гашения реактивного момента, а струя вытекающего рабочего вещества в лучшем случае имеет скорость его относительного движения внутри ротора, т.е. значительная часть кинетической энергии теряется при прохождении через корпус.

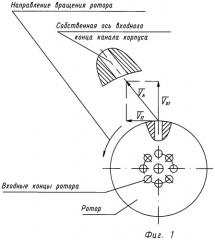

Недостатком движителя, описанного в патенте SU 27563 является, прежде всего, неэффективное использование кинетической энергии сообщаемой рабочему веществу, а также самовсасывание рабочего вещества, что ограничивает возможности применения движителя. Задачей данного изобретения является повышение эффективности использования энергии передаваемой рабочему веществу и тем самым повышению его КПД и расширения областей применения устройства. Цель изобретения достигается тем, что устройство выполняется из вращающегося относительно оси вращения ротора и связанного с ним, но не вращающегося относительно оси вращения ротора корпуса с каналами в роторе и корпусе для прохождения по этим каналам рабочего вещества. Каналы ротора имеют входные концы, для подачи в них рабочего вещества, наименее удаленные от оси вращения и выходные концы, наиболее удаленные от оси вращения ротора, причем входные и выходные концы каналов ротора равномерно расположены по окружности относительно оси вращения ротора. При этом выходные концы каналов ротора расположены по отношению к входным концам каналов корпуса таким образом, что имеется возможность при вращении ротора направлять рабочее вещество непосредственно из выходных концов каналов ротора во входные концы каналов корпуса, равномерно расположенных по окружности относительно оси вращения ротора. А максимальная высота сечений входных концов каналов корпуса больше или равна максимальной высоте сечений выходных концов каналов ротора в плоскости, проходящей через ось вращения ротора. Причем собственные оси входных концов каналов корпуса направлены к ротору под углом, обеспечивающим минимальные потери скоростного напора рабочего вещества исходящего от ротора к корпусу, а собственные оси выходных концов каналов корпуса направлены вдоль одного направления с возможным отклонением их относительно друг друга не более 45 градусов. Работа данного устройства осуществляется таким образом, что рабочее вещество попадает в каналы ротора, благодаря самовсасыванию или с помощью специальных устройств, например с помощью насоса или компрессора. Это дает возможность, в отличие, от самовсасывания использовать предлагаемое устройство не только внутри среды составляющей рабочее вещество, но и вне этой среды или в разреженной газообразной среде, что расширяет области применения устройства. А внутреннее строение ротора, вращающегося вокруг собственной оси, позволяет рабочему веществу (жидкость или газ) свободно входить ему во входные концы каналов ротора, наиболее близко расположенных к оси вращения ротора, а затем перемещаться в каналах ротора под действием центробежной силы в направлении концов каналов наиболее удаленных от оси вращения ротора. Рабочее вещество, ускоряется и набирает скорость, двигаясь внутри ротора, от входных концов к выходным концам, которые, ввиду того, что ротор является вращающимся телом и должен быть сбалансирован относительно своей оси вращения, равномерно расположены по окружности относительно оси вращения ротора. Скорость рабочего вещества достигает на выходных концах ротора максимальную скорость. Входные концы каналов корпуса, равномерно расположены по окружности относительно оси вращения ротора, но корпус и его каналы не вращаются относительно оси вращения ротора и расположены напротив и в непосредственной близости от выходных концов каналов ротора. Таким образом, достигается возможность практически без потерь направлять рабочее вещество из выходных концов каналов ротора непосредственно во входные концы каналов корпуса. При этом выходные концы каналов ротора благодаря вращению ротора постоянно движутся относительно неподвижных входных концов каналов корпуса. Для того, чтобы обеспечить минимальные потери, потока ускоренного в роторе рабочего вещества при переходе рабочего вещества из ротора в корпус, максимальная высота сечений входных концов каналов корпуса выполняется большей или равной максимальной высоте сечений выходных концов каналов ротора в плоскости, проходящей через ось вращения ротора. Собственные оси входных концов каналов корпуса направлены в направлении ротора под углом, обеспечивающим минимальные потери скоростного напора рабочего вещества исходящего от ротора к корпусу. А именно таким образом, что они практически совпадают с векторами абсолютной скорости рабочего вещества, покидающего ротор и набегающего на входные концы каналов корпуса. Вектор абсолютной скорости Va рабочего вещества, покинувшего ротор, как это было указано: выше при рассмотрении недостатков аналога (см. п.3 на стр.2 данного описания) состоит из векторной суммы переносной Vп и относительной скоростей движения Vот. Относительная - направлена вдоль собственной оси выходного конца канала ротора, а переносная - по касательной к окружности вращения выходного конца канала ротора и в направлении его вращения. Векторная сумма Va=Vп+Vот показана на фиг.1, где изображен вращающийся ротор и один входной конец канала корпуса, на который набегает рабочее вещество отброшенное ротором (для наглядности расстояние между выходным концом ротора и входным концом канала корпуса увеличен). Поскольку вектор абсолютной скорости рабочего вещества определяет его полный скоростной напор, то практическое совпадение его направления с направлением собственных осей входных концов каналов корпуса на которые набегает рабочее вещество, позволяет максимально полно использовать достигнутую рабочим веществом кинетическую энергию. Это позволяет уменьшить потери скоростного напора и таким образом увеличить эффективность и КПД движителя. Попав в каналы не вращающегося относительно оси ротора корпуса, рабочее вещество плавно (для уменьшения потерь энергии скоростного напора) в них изменяет направление своего движения и выходит из концов каналов корпуса вдоль одного направления. Выброс рабочего вещества со всех выходных концов каналов корпуса всегда производится в одном направлении, которое может совпадать с направлением одного из концов оси вращения ротора (известно, что у оси вращения ротора как и у любой прямой имеется два конца), но может и не совпадать с направлением оси вращения ротора. Поскольку направления рабочего вещества выбрасываемого из разных концов каналов корпуса в силу ограниченной точности их изготовления будут отличаться между собой, эти отклонения их относительно друг друга не должны превышать 45 градусов. Так как рабочее вещество, до входа в центробежный движитель и на выходе из него имеет разные скорости, а, следовательно, импульсы, то по закону сохранения импульса, на сам движитель будет действовать реактивная сила в направлении противоположном направлению движению рабочего вещества.

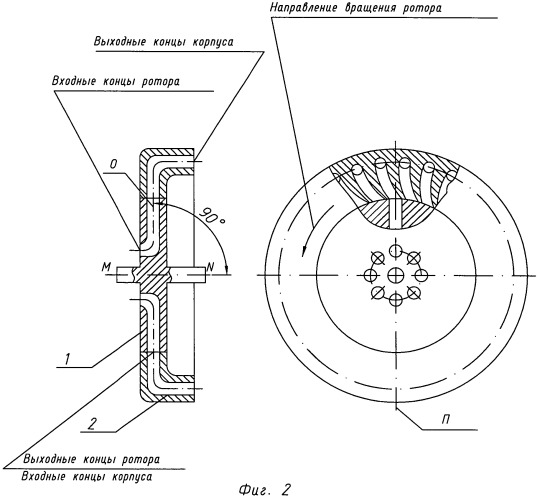

Центробежный движитель может быть выполнен таким образом, что проекция О каждой собственной оси выходного конца канала ротора на плоскость П, проходящую через ось вращения ротора и центр данного выходного конца канала ротора, перпендикулярна оси вращения ротора, т.е. угол между ними составляет 90 градусов (п.2 формулы изобретения). В этом случае рабочее вещество выбрасывается из всех каналов ротора с векторами абсолютных скоростей, лежащими в плоскости перпендикулярной оси вращения ротора. Следовательно, рабочее вещество, выбрасываемое из ротора, не создает сил реакции направленных вдоль оси вращения ротора, но при этом поперечный размер движителя (по диаметру) увеличивается, т.к. корпус при этом должен охватывать ротор (см. фиг.2).

Центробежный движитель может быть выполнен еще таким образом, что проекция О каждой собственной оси выходного конца канала ротора на плоскость П, проходящую через ось вращения ротора и центр данного выходного конца канала ротора, параллельна оси вращения ротора (п.3 формулы изобретения). В этом случае рабочее вещество выбрасывается из каждого канала ротора в направлении прямой лежащей в плоскости параллельной оси вращения ротора. При этом, рабочее вещество, выбрасываемое из ротора, создает силу реакции направленную вдоль оси вращения ротора, но при этом поперечный размер движителя (при равных условиях) будет меньше чем в п.2 формулы изобретения, т.к. корпус не охватывает ротор, а располагается рядом с ротором (см. фиг.3).

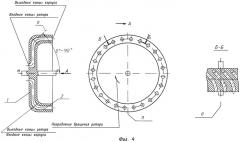

В случае когда проекция О каждой собственной оси выходного конца канала ротора на плоскость П, проходящую через ось вращения ротора и центр данного выходного конца канала ротора, образует с осью вращения ротора угол больше О, но меньше 90 градусов (см. фиг.4), то получаем вариант (п.4 формулы изобретения) промежуточный между п.п.2 и 3 формулы изобретения.

В случае, когда рабочим веществом является газ (воздух), скорость рабочего вещества при его ускорении может достигнуть скорости звука. Как известно из газовой динамики в этом случае возникает ударная волна и резко возрастает сопротивление движению рабочего вещества в канале. Чтобы не допустить перехода рабочего вещества в сверхзвуковой режим, рабочие каналы можно сделать в виде диффузора. При этом поперечное сечение канала вдоль направления движения рабочего вещества увеличивается. При движении газа по диффузору (в дозвуковом режиме) скорость потока уменьшается, а давление увеличивается. В итоге скорость рабочего вещества, движущегося по каналам ротора, а затем и корпуса не превышает звуковую. На выходе рабочего вещества из выходных концов каналов корпуса, выполненных в виде сопла Лаваля, его скорость на выходе из устройства достигает максимального сверхзвукового значения (п.5 формулы изобретения). См. фиг.5.

Если скорость рабочего вещества на входе в каналы корпуса превышает звуковую, то входные концы каналов корпуса можно сделать в виде обратного сопла Лаваля. При этом поперечное сечение канала корпуса вдоль направления движения рабочего вещества сначала уменьшается, а затем увеличивается. В этом случае скорость рабочего вещества, а, следовательно, и сопротивление движению рабочего вещества в каналах корпуса будет уменьшаться. Но благодаря тому, что выходные концы каналов корпуса, выполнены в виде сопла Лаваля его скорость на выходе из устройства достигает максимального сверхзвукового значения (п.6 формулы изобретения). См. фиг.5 и 6.

Данное изобретение поясняется фиг.2-8, где изображены различные варианты предлагаемого устройства. Здесь на всех продольных сечениях центробежного движителя для наглядности собственные оси каналов ротора и корпуса условно изображены в одном сечении. Ротор поз.1 с внутренними каналами вращается в осях М-N. Корпус поз.2, внутри которого расположены каналы, не вращается относительно оси М-N. Рабочее вещество подается во входные концы каналов ротора и под действием центробежных сил в каналах ротора оно ускоряется. Затем рабочее вещество покидает каналы ротора и попадает во входные концы каналов корпуса. В этих каналах рабочее вещество отклоняется плавно в направлении параллельное оси ротора. Фиг.2 соответствует п.2 формулы изобретения, фиг.3 соответствует п.3 формулы изобретения, фиг.4 соответствует п.4 формулы изобретения, фиг.5 соответствует п.5 формулы изобретения. На фиг.6 (соответствующей п.6 формулы изобретения) изображено сечение устройства плоскостью перпендикулярной оси вращения ротора «В-В», продольное же сечение устройства показано на фиг.5.

Конструкция центробежного тягового устройства может быть выполнена в самой разнообразной форме. Она может отличаться по типу подачи рабочего вещества (самовсасывание, насос, компрессор, водозаборник, воздухозаборник), форме поперечного сечения каналов, по расположению каналов, их числу, по направлению отклонения реактивной струи относительно оси вращения. Привод ротора может осуществляться от любого двигателя, создающего вращательный момент. Предлагаемый центробежный движитель имеет по строению много общего с центробежным насосом и центробежным компрессором. В связи с этим много общего у них будет и по конструктивному исполнению. Например, входные концы каналов корпуса могут быть выполнены безлопаточными, т.е. в этой части каналы будут иметь только стенки являющиеся телами вращения относительно оси вращения ротора, а поперечные стенки при этом отсутствуют. Остальная часть каналов корпуса выполняется лопаточной, в которых в отличие от безлопаточной части имеются и поперечные стенки. Делается это для обеспечения однородности и равномерности потока рабочего вещества исходящего от ротора и набегающего на лопатки корпуса.

Одним из примеров конкретного выполнения центробежного движителя является применение его на летательных аппаратах для создания силы тяги (фиг.7). Как известно в авиации применение двигателей внутреннего сгорания (ДВС) ограничено скоростью летательного аппарата до чисел Маха M=0,4÷0,5. Вызвано это тем, что на предельных скоростях уменьшается КПД работы воздушного винта из-за проявления сжимаемости воздуха на концах воздушного винта, т.е. мощность вырабатываемая ДВС не эффективно преобразуется в тягу летательного аппарата. Поэтому на скоростях более 0,5 Маха применяются воздушно-реактивные двигатели (ВРД), хотя собственный КПД ДВС выше, чем у ВРД: Предлагаемый центробежный движитель может применяться и при скоростях движения летательного аппарата более 0,5 Маха, а при использовании для его привода ДВС можно получить более эффективное тяговое устройство летательного аппарата, чем ВРД. Для полетов на больших высотах, где воздух разрежен, можно использовать для подачи рабочего вещества воздушный компрессор, который может быть установлен на одном валу с центробежным движителем и ДВС. Изображенная на фиг.7 двигательная установка, включает в себя: ротор поз.1, вращающийся вокруг оси M-N, корпус поз.2, не вращающийся вокруг оси M-N, двигатель или мотор-редуктор поз.3. Каналы ротора образованы лопатками поз.4 ротора и боковой стенкой поз.5 ротора. Наружная стенка каналов ротора образована наружной стенкой поз.6 неподвижного корпуса. Для уменьшения потерь скоростного напора рабочего вещества при переходе от ротора к корпусу входные концы каналов корпуса частично охватывают выходные концы каналов ротора, а каналы корпуса имеют безлопаточную часть поз:7 и лопаточную часть поз.8. Двигатель (или мотор-редуктор) поз.3 закреплен на корпусе поз.2, а вал его соединен с валом поз.9 ротора. На левой части вала поз.9 соосно установлена обечайка поз.10 с лопатками поз.11. На левой цилиндрической части с внутренней стороны корпуса установлены лопатки поз.12. Обечайка поз.10 с лопатками поз.11 совместно с лопатками поз.12 образуют осевой компрессор. Осевой компрессор и центробежный движитель соединены между собой, не вращающимися переходными каналами поз.13. Данное тяговое устройство летательного аппарата работает таким образом. Двигатель (или мотор-редуктор) поз.3 приводит во вращательное движение вал поз.9. Вследствие этого начинает работать осевой компрессор, который засасывает и под определенным давлением подает воздух через переходные каналы поз.13 во входные концы каналов ротора поз.1. В каналах ротора, благодаря его вращению, воздух ускоряется и направляется в каналы корпуса. Проходя через каналы корпуса поз.7 и 8 ускоренный воздух выбрасывается во внешнее пространство параллельно оси вращения ротора.

Другим примером конкретного выполнения центробежного движителя является применение его в движительной установке речного или морского судна, представленной на фиг.8. Где поз.1 - ротор, поз.2 - корпус, поз.3 - двигатель или мотор-редуктор, поз.7 - безлопаточная часть канала корпуса, поз.8 - лопаточная часть канала корпуса, поз.9 - вал ротора, поз.14 - водозаборник, поз.15 - поворотная задвижка, поз.16 - труба, поз.17 - насос. Работа движительной установки происходит следующим образом. Перед началом работы движителя поворотная задвижка поз.15 с помощью (например, гидротолкателя, который не показан) перекрывает плотно вход в водозаборник. При этом включается насос поз.17 и через трубу поз.16 закачивает воду в верхнюю часть канала водозаборника. После наполнения канала водозаборника включается двигатель или мотор-редуктор поз.3. Двигатель (или мотор-редуктор) поз.3 приводит во вращательное движение вал поз.9 ротора и сам ротор поз.1. Движитель начинает работать и засасывать через водозаборник забортную воду, при этом задвижка благодаря падению давления в верхней части канала водозаборника или обратному действию гидротолкателя открывается. В каналах ротора, благодаря его вращению, вода ускоряется и направляется в каналы корпуса. Проходя через каналы корпуса поз.7 и 8 ускоренная вода выбрасывается во внешнее пространство параллельно оси вращения ротора, создавая тем самым силу тяги.

1. Центробежный движитель, содержащий вращающийся относительно оси вращения ротор и связанный с ним, но не вращающейся относительно оси вращения ротора корпус с каналами в роторе и корпусе для прохождения по этим каналам рабочего вещества, отличающийся тем, что каналы ротора имеют входные концы, для подачи в них рабочего вещества, наименее удаленные от оси вращения и выходные концы, наиболее удаленные от оси вращения ротора, равномерно расположенные по окружности относительно оси вращения ротора, и при этом выходные концы каналов ротора расположены по отношению к входным концам каналов корпуса таким образом, что имеется возможность при вращении ротора направлять рабочее вещество непосредственно из выходных концов каналов ротора во входные концы каналов корпуса, равномерно расположенных по окружности относительно оси вращения ротора, а максимальная высота сечений входных концов каналов корпуса больше или равна максимальной высоте сечений выходных концов каналов ротора в плоскости, проходящей через ось вращения ротора, причем собственные оси входных концов каналов корпуса направлены к ротору под углом, обеспечивающим минимальные потери скоростного напора рабочего вещества исходящего от ротора к корпусу, а собственные оси выходных концов каналов корпуса направлены вдоль одного направления с возможным отклонением их относительно друг друга не более 45°.

2. Центробежный движитель по п.1, отличающийся тем, что проекции собственных осей выходных концов каналов ротора на плоскости, проходящие через ось вращения ротора и центры выходных концов ротора перпендикулярны оси вращения ротора.

3. Центробежный движитель по п.1, отличающийся тем, что проекции собственных осей выходных концов каналов ротора на плоскости, проходящие через ось вращения ротора и центры выходных концов ротора параллельны оси вращения ротора.

4. Центробежный движитель по п.1, отличающийся тем, что проекции собственных осей выходных концов каналов ротора на плоскости, проходящие через ось вращения ротора и центры выходных концов ротора, образуют с осью вращения ротора угол больше 0, но меньше 90°.

5. Центробежный движитель по любому из пп.1, 2, 3, 4, отличающийся тем, что каналы ротора выполнены в виде диффузоров, а выходные концы каналов корпуса в виде сопла Лаваля.

6. Центробежный движитель по любому из пп.1, 2, 3, 4, отличающийся тем, что входные концы каналов корпуса выполнены в виде диффузоров, а выходные концы каналов корпуса в виде сопла Лаваля.