Способ прокладки параллельных цилиндрических трубопроводов в непроходном тоннеле с поперечным сечением кругового очертания

Иллюстрации

Показать всеИзобретение относится к трубопроводному транспорту. Трубопроводы размещают в соосных отверстиях-ложементах, связанных между собой тросами опорных элементов. Сформированный пакет трубопроводов протягивают в тоннель. Тяговое усилие прилагают к первому и последнему по ходу движения опорным элементам, расположенным на расстоянии, равном длине тоннеля. Количество промежуточных опорных элементов на один меньше длины тоннеля, деленной на длину пролета между соседними опорными элементами. Опорный элемент выполнен в виде полого цилиндра, снабженного элементами качения и торцевыми стенками. Наружный диаметр и ширина опорного элемента составляют 0,8-0,9 и 0,4-0,5 диаметра непроходного тоннеля соответственно. Центры соосных отверстий-ложементов, диаметр которых составляет 1,05-1,1 диаметра прокладываемых трубопроводов, размещают на окружности, удаленной на 1,15-1,2 радиуса трубопровода с наибольшим диаметром от окружности торцевой стенки полого цилиндра опорного элемента. Технический результат: одновременная прокладка нескольких параллельных трубопроводов, снижение потерь тяговых усилий на трение, сохранность трубопроводов от механических повреждений в процессе прокладки и при эксплуатации, исключение самопроизвольного перемещения на нисходящем участке тоннеля, возможность замены отдельных трубопроводов или их полного пакета. 6 ил.

Реферат

Изобретение относится к области трубопроводного транспорта и может быть использовано для прокладке нескольких параллельных цилиндрических трубопроводов в непроходном тоннеле с поперечным сечением кругового очертания.

Как показывает практика, тоннельная прокладка нескольких параллельных цилиндрических трубопроводов применяется в основном для проходного тоннеля, когда имеется возможность для производства строительно-монтажных работ непосредственно в тоннеле. В непроходных тоннелях с поперечным сечением кругового очертания такая возможность отсутствует, а существующие технические решения не позволяют обеспечить прокладку в этих тоннелях нескольких трубопроводов с соблюдением требований по обеспечению их сохранности от повреждений в процессе прокладки.

Перед авторами стояла задача по разработке технического решения по прокладке в непроходном тоннеле с поперечным сечением кругового очертания нескольких параллельных цилиндрических трубопроводов с обеспечением их сохранности от повреждений в процессе прокладки.

При рассмотрении технической литературы выявлены технические решения, относящиеся к поставленной задаче.

Известен способ прокладки трубопровода, заключающийся в создании осевого усилия, прилагаемого к хвостовой части трубы с приданием трубопроводу вращательного движения. Способ реализуется с помощью опорных элементов, располагаемых на поверхности трубопровода по винтовой линии с расстояниями между ними, равным шагу винта (см. патент RU 2023935, кл. F16L 55/18 от 30.11.1994 г. «Способ протаскивания трубопровода»).

Недостатками данного способа являются: использование сложных устройств для перемещения трубопровода в осевом направлении с одновременным приданием трубопроводу вращательного движения, невозможность его применения для прокладки в одном тоннеле нескольких трубопроводов без повреждения их изоляционных покрытий.

Наиболее близким техническим решением к изобретению является способ монтажа трубопровода типа «труба в трубе», включающий связанные между собой тросами кольцевые опорные элементы (см. патент SU 1076685 А, кл. F16L 7/00 от 28.02.1984 г. «Секция подводного трубопровода и способ ее изготовления»).

Недостатками данного способа являются: невозможность его применения для прокладки в одном тоннеле нескольких трубопроводов, необходимость приложения значительных тяговых усилий для преодоления сил трения скольжения при перемещении опорных элементов в полости наружной трубы, сложность противодействия самопроизвольному перемещению труб в процессе их прокладки на нисходящем участке продольного профиля тоннеля (например, в тоннелях, оборудуемых в местах пересечения водной преграды), сложность замены размещенного в тоннеле трубопровода в процессе его эксплуатации.

Задача предполагаемого изобретения заключается в разработке способа, обеспечивающего одновременную прокладку нескольких цилиндрических трубопроводов в непроходном тоннеле с поперечным сечением кругового очертания, снижение не менее чем на 30% потерь тяговых усилий на трение в процессе прокладки цилиндрических трубопроводов в тоннеле, сохранность цилиндрических трубопроводов от механических повреждений при их прокладке в тоннеле и в процессе эксплуатации, исключение самопроизвольного перемещения трубопроводов на нисходящем участке продольного профиля тоннеля (например, в тоннеле, оборудуемом в месте пересечения водной преграды), возможность замены размещенных в непроходном тоннеле отдельных цилиндрических трубопроводов или их полного пакета.

Указанная задача решается тем, что согласно способу прокладки параллельных цилиндрических трубопроводов в непроходном тоннеле с поперечным сечением кругового очертания кольцевые опорные элементы связываются между собой тросами, кольцевые опорные элементы выполняют в виде полых цилиндров, имеющих элементы качения, в торцевых стенках каждого из кольцевых опорных элементов выполняют отверстия-ложементы в количестве, равном количеству параллельных цилиндрических трубопроводов, диаметр каждой соосной пары отверстий-ложементов составляет 1,05-1,10 диаметра прокладываемых трубопроводов, которые размещают в этих отверстиях-ложементах перед вводом в непроходной тоннель, центры соосных отверстий-ложементов размещают на окружности, удаленной на 1,15-1,20 радиуса трубопровода с наибольшим диаметром от окружности торцевой стенки полого цилиндра кольцевого опорного элемента, наружный диаметр которой составляет 0,80-0,90 диаметра непроходного тоннеля, при этом тяговое усилие прилагается к первому по ходу движения кольцевому опорному элементу и последнему по ходу движения опорному элементу каждой из плетей параллельных цилиндрических трубопроводов, которые предварительно монтируются перед входом в тоннель, первый и последний по ходу прокладки кольцевые опорные элементы размещают на расстоянии, равном длине непроходного тоннеля, количество промежуточных кольцевых опорных элементов на один меньше длины непроходного тоннеля, деленной на длину пролета между соседними кольцевыми опорами, а ширину кольцевого опорного элемента выбирают из условия 0,4-0,5 диаметра непроходного тоннеля.

Технический результат предполагаемого изобретения заключается в повышении эффективности тоннельного способа сооружения переходов трубопроводов через препятствия (горы, водная преграда и т.д.) при прокладке нескольких трубопроводов с использованием одного непроходного тоннеля, с обеспечением требуемой надежности этих трубопроводов за счет их сохранности от механических повреждений при прокладке в тоннеле и в процессе эксплуатации.

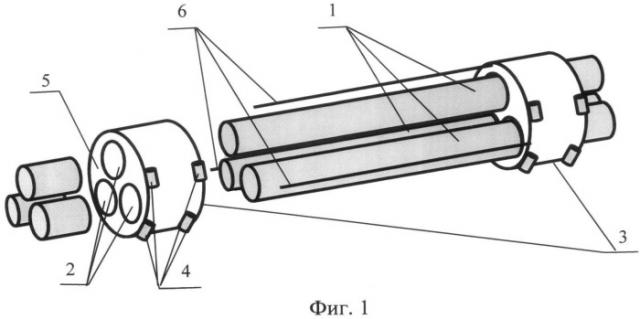

На фиг.1-3 изображено устройство, реализующее предлагаемый способ.

На фиг.1 изображен общий вид устройства для прокладки трубопроводов.

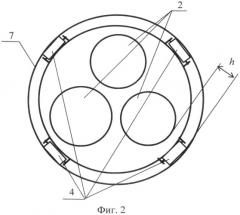

На фиг.2 изображена торцевая стенка кольцевого опорного элемента.

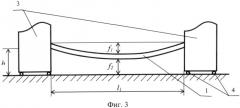

На фиг.3 схематично изображен пролет трубопровода на участке между соседними кольцевыми опорными элементами.

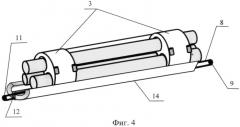

На фиг.4 изображен общий вид плети трубопроводов, смонтированной на строительно-монтажной площадке.

На фиг.5 схематично изображен участок строительно-монтажной площадки перед входом в тоннель, вид сверху.

На фиг.6 схематично изображен участок строительно-монтажной площадки перед входом в тоннель, вид сбоку.

На фиг.1-6 применены следующие обозначения:

1 - цилиндрический трубопровод;

2 - отверстие-ложемент;

3 - кольцевой опорный элемент;

4 - элемент качения;

5 - торцевая стенка кольцевого опорного элемента;

6 - трос;

7 - внутренняя плоскость непроходного тоннеля;

8 - цепь для передачи усилий на кольцевой опорный элемент;

9 - звездочка цепной передачи;

10 - электродвигатель цепной передачи;

11 - шкив цепной передачи;

12 - канал для размещения элементов цепной передачи;

13 - вход в непроходной тоннель;

14 - желоб для перемещения плетей цилиндрических трубопроводов к входу в непроходной тоннель.

Предлагаемый способ реализуется следующим образом.

Каждую из головных частей параллельных цилиндрических трубопроводов 1 (например, трех трубопроводов) помещают в отверстия-ложементы 2 кольцевого опорного элемента 3, выполненного в виде полого цилиндра и снабженного элементами качения 4 (например, четырьмя). Наружный диаметр кольцевого опорного элемента 3 составляет 0,80-0,90 диаметра непроходного тоннеля, ширина - 0,4-0,5 диаметра непроходного тоннеля. Диаметр каждого из отверстий-ложементов 2 кольцевого опорного элемента 3 выполняется с допусками, обеспечивающими свободное размещение в отверстиях-ложементах 2 цилиндрических трубопроводов 1, и равными 0,15-0,20 наружного диаметра этих трубопроводов 1. Элементы качения 4 размещаются попарно на цилиндрической поверхности кольцевого опорного элемента 3 и обеспечивают восприятие нагрузок от массы кольцевого опорного элемента 3 и цилиндрических трубопроводов 1 с находящимися в них продуктами перекачки (нефть, нефтепродукт, вода и прочие жидкости). Центры соосных отверстий-ложементов 2 размещают на окружности, удаленной от окружности торцевой стенки полого цилиндра кольцевого опорного элемента 3 на 1,15-1,20 радиуса цилиндрического трубопровода 1, имеющего наибольший диаметр.

Размещение прокладываемых цилиндрических трубопроводов 1 в отверстия-ложементы 2 кольцевых опорных элементов 3 осуществляют на строительно-монтажной площадке, которая оборудуется на входе в непроходной тоннель. Перед размещением цилиндрических трубопроводов 1 в кольцевых опорных элементах 3 на строительно-монтажной площадке формируются плети цилиндрических трубопроводов 1, длина каждой из которых составляет 1-2 длины пролета между кольцевыми опорными элементами 3, с учетом обеспечения выступа длиной 1-2 м смонтированной плети цилиндрического трубопровода 1 за границы передней торцевой стенки 5 первого по ходу движения промежуточного кольцевого опорного элемента 3 и задней торцевой стенки 5 последнего по ходу движения промежуточного кольцевого опорного элемента 3. Плети цилиндрических трубопроводов 1 поочередно размещают в отверстия-ложементы 2. Очередность размещения цилиндрических трубопроводов 1 определяется в зависимости от их диаметров: сначала размещается цилиндрический трубопровод 1 большего диаметра, затем - остальные в порядке убывания их диаметров. При этом в нижней части кольцевых опорных элементов 3 размещаются цилиндрические трубопроводы 1 большего диаметра, в верхней части - меньшего диаметра. Хвостовая часть каждой из плетей цилиндрических трубопроводов 1 помещается в отверстия-ложементы 2 следующих по ходу движения кольцевых опорных элементов 3.

Для обеспечения одновременной прокладки цилиндрических трубопроводов 1 с кольцевыми опорными элементами 3 головные части этих трубопроводов 1, размещенные в первом по ходу движения кольцевом опорном элементе 3, фиксируются приваркой к передней торцевой стенке 5 этого кольцевого опорного элемента 3, а хвостовые части цилиндрических трубопроводов 1, монтируемых на строительно-монтажной площадке, фиксируются приваркой к задней торцевой стенке 5 последнего по ходу движения опорного элемента 3 каждой из последующих плетей цилиндрических трубопроводов 1. При этом кольцевые опорные элементы 3 соединяются между собой тросами 6 (например, тремя), размещенными на равноудаленных расстояниях друг от друга. Длина каждого троса 7 должна быть равна длине пролета между соседними кольцевыми опорными элементами 3, которое назначается из следующих условий:

- обеспечение прочности цилиндрических трубопроводов 1, находящихся в каждом пролете между соседними кольцевыми опорами 3;

- величина изгиба каждого из трубопроводов 1 в пролете между соседними кольцевыми опорными элементами 3 должна исключать его соприкосновение с внутренней плоскостью тоннеля 7 при максимально возможных постоянных нагрузках, действующих на трубопровод.

При этом расчетная длина пролета между соседними кольцевыми опорными элементами 3 определяется по следующей формуле (см. А.Б. Айнбиндер «Расчет магистральных и промысловых трубопроводов на прочность и устойчивость», М., «Недра», 1991):

l 1 = f 1 384 E I q f ¯ 1 4 , ( 1 )

где l1 - длина пролета между соседними кольцевыми опорными элементами 3, м;

f1 - допустимый изгиб цилиндрического трубопровода 1 в пролете между соседними кольцевыми опорными элементами 3, м:

f 1 = h − f 2 , ( 2 )

h - минимальное расстояние от цилиндрического трубопровода 1 до внутренней плоскости тоннеля 7, измеренное на торцевой стенке 5 кольцевого опорного элемента 3, м;

f2 - минимально допустимое расстояние от цилиндрического трубопровода 1 в месте его максимального изгиба до внутренней плоскости непроходного тоннеля 7, м;

E - модуль деформации применяемых труб, Н/м2;

I - осевой момент инерции сечения труб, м4;

q - интенсивность нагрузки на пролет цилиндрического трубопровода 1 между соседними кольцевыми опорными элементами 3, Н/м;

f ¯ 1 - безразмерный параметр, являющийся функцией φ:

f ¯ 1 = 6 ϕ 4 + 12 ϕ 3 + 10 ϕ 2 + 5 ϕ + 1 1 + ϕ , ( 3 )

φ - параметр, характеризующий относительное защемление концов цилиндрического трубопровода 1 на входе и выходе непроходного тоннеля:

ϕ = 2 E I L D н c у 0 4 , ( 4 )

L - длина непроходного тоннеля, м;

Dн - номинальный диаметр цилиндрического трубопровода 1, м;

су0 - коэффициент нормального сопротивления грунта на входе и выходе непроходного тоннеля.

При этом максимально допустимая длина пролета между соседними опорными элементами 3 не должна превышать 25 м.

В процессе прокладки тяговые усилия передаются с использованием тягового механизма (лебедка, тягач и т.п.) на первый по ходу движения кольцевой опорный элемент 3 при помощи троса 6, проходящего через тоннель от его выхода до строительно-монтажной площадки, а также на последний по ходу движения опорный элемент 3 каждой из последующих плетей цилиндрических трубопроводов 1 при помощи цепной передачи, цепь 8 которой присоединяется к передней и задней торцевым стенкам 5 этого опорного элемента 3 и приводится в движение при помощи звездочки 9 и соединенного с ней тягового механизма 10 (электродвигателя), а также шкива 11. При этом звездочка 9, тяговый механизм 10 (электродвигатель) и шкив 11 цепной передачи размещаются в специально оборудуемом на строительно-монтажной площадке канале 12 на глубине, обеспечивающей расстояние от верхних образующих звездочки 9 и шкива 11 до нижних образующих кольцевых опорных элементов 3 не менее 0,2 метра. Перемещение к входу 13 в тоннель каждой из последующих плетей цилиндрических трубопроводов 1 осуществляется по специально оборудованному желобу 14, конфигурация внутренней полости которого должна обеспечивать свободное перемещение опорных элементов 3. Усилия, создаваемые тяговыми механизмами в процессе прокладки, должны быть синхронизированы.

По мере прокладки первого по направлению движения кольцевого опорного элемента 3 и жестко соединенных с ним цилиндрических трубопроводов 1 с помощью тросов 6 перемещаются последующие кольцевые опорные элементы 3. При этом на строительно-монтажной площадке головная часть каждой последующей плети цилиндрического трубопровода 1, предварительно размещенного в отверстиях-ложементах 2 кольцевых опорных элементов 3, соединяется с хвостовой частью предыдущей плети цилиндрического трубопровода 1 по мере достижения последнего кольцевого опорного элемента 3 предыдущей плети цилиндрических трубопроводов 1 начала непроходного тоннеля, а цепь 8 присоединяется к передней и задней торцевым стенкам 5 последнего по ходу движения опорного элемента 3 каждой из последующих плетей цилиндрических трубопроводов 1.

После завершения прокладки цилиндрических трубопроводов 1 в непроходной тоннель крайние кольцевые опорные элементы 3, находящиеся в начале и конце непроходного тоннеля, закрепляются в статическом положении.

Предложенное техническое решение обеспечивает также возможность замены отдельных цилиндрических трубопроводов 1, размещенных в непроходном тоннеле, в процессе эксплуатации без их механического повреждения. Для этого к хвостовой части заменяемого цилиндрического трубопровода 1 приваривается головная часть нового цилиндрического трубопровода 1 с таким же или меньшим внешним диаметром и осуществляется их совместное протаскивание через соответствующие отверстия-ложементы кольцевых опорных элементов 3.

Кроме того, обеспечивается возможность осуществления одновременной замены всего пакета проложенных в непроходном тоннеле параллельных цилиндрических трубопроводов 1 с одновременной заменой кольцевых опорных элементов 3. Для этого первоначально из непроходного тоннеля вытаскивается заменяемый пакет параллельных цилиндрических трубопроводов 1 с кольцевыми опорными элементами, затем прокладывается новый пакет параллельных цилиндрических трубопроводов 1. Возможна также одновременная прокладка заменяемого и нового пакетов параллельных цилиндрических трубопроводов 1 путем присоединения тросами 6 первого кольцевого опорного элемента 3 нового пакета параллельных цилиндрических трубопроводов 1 к последнему кольцевому опорному элементу 3 заменяемого пакета параллельных цилиндрических трубопроводов 1.

В результате реализации предложенного технического решения обеспечивается:

одновременная прокладка нескольких параллельных цилиндрических трубопроводов 1 в непроходном тоннеле с поперечным сечением кругового очертания;

снижение не менее чем на 30% потерь тяговых усилий на трение в процессе прокладки параллельных цилиндрических трубопроводов 1 в непроходном тоннеле;

сохранность трубопроводов от механических повреждений при их прокладке в тоннеле и в процессе эксплуатации;

исключение самопроизвольного перемещения трубопроводов на нисходящем участке продольного профиля тоннеля (например, в тоннеле, оборудуемом в месте пересечения водной преграды);

возможность замены размещенных в непроходном тоннеле отдельных цилиндрических трубопроводов 1 или их полного пакета.

Способ прокладки параллельных цилиндрических трубопроводов в непроходном тоннеле с поперечным сечением кругового очертания, включающий связанные между собой тросами кольцевые опорные элементы, отличающийся тем, что кольцевые опорные элементы выполняют в виде полых цилиндров, имеющих элементы качения, в торцевых стенках каждого из кольцевых опорных элементов выполняют отверстия-ложементы в количестве, равном количеству параллельных цилиндрических трубопроводов, диаметр каждой соосной пары отверстий-ложементов составляет 1,05-1,10 диаметра прокладываемых трубопроводов, которые размещают в этих отверстиях-ложементах перед вводом в непроходной тоннель, центры соосных отверстий-ложементов размещают на окружности, удаленной на 1,15-1,20 радиуса трубопровода с наибольшим диаметром от окружности торцевой стенки полого цилиндра кольцевого опорного элемента, наружный диаметр которой составляет 0,80-0,90 диаметра непроходного тоннеля, при этом тяговое усилие прилагается к первому по ходу движения кольцевому опорному элементу и последнему по ходу движения опорному элементу каждой из плетей параллельных цилиндрических трубопроводов, которые предварительно монтируются перед входом в тоннель, первый и последний по ходу прокладки кольцевые опорные элементы размещают на расстоянии, равном длине непроходного тоннеля, количество промежуточных кольцевых опорных элементов на один меньше длины непроходного тоннеля, деленной на длину пролета между соседними кольцевыми опорами, а ширину кольцевого опорного элемента выбирают из условия 0,4-0,5 диаметра непроходного тоннеля.