Способ изготовления отражательного устройства гелиоустановки

Иллюстрации

Показать всеИзобретение относится к области металлургии и гелиоэнергетики и может быть использовано на гелиоустановках при изготовлении и монтаже отражательных элементов. Способ изготовления отражательного устройства гелиоустановки включает прокатку полотна, установку его в корпус отражательного устройства и последующее его растяжение с усилием, которое определяется по эмпирической формуле:

T I = ( δ h 1,33 ) ⋅ в Е ⋅ 10 − 3

где: TI - усилие растяжения полотна, тс;

δh - поперечная разнотолщинность полотна; мм (h - толщина полотна); в - ширина полотна, мм; Е - модуль упругости первого рода в кгс/мм2 для материала полотна, используемого в отражательном элементе. Техническим результатом изобретения является снижение массы и стоимости отражательного устройства, благодаря снижению массы и стоимости отражательного элемента за счет использования в качестве основы металлической ленты, имеющей уменьшенную толщину. 4 ил.

Реферат

Изобретение относится к области гелиоэнергетики и может быть использовано на гелиоустановках при изготовлении и монтаже отражательных элементов.

Известно отражательное устройство гелиоустановки, в котором в качестве отражательного элемента использованы прозрачные стеклянные листы, одна сторона которых покрыта амальгамой серебра, установленные в массивных корпусах. (См. «Солнечные высокотемпературные печи». Под редакцией В.А. Баумана. Москва. Издательство иностранной литературы. 1990. С.12).

Достоинством известного отражательного устройства является высокая плоскостность стеклянной основы отражательного элемента.

К недостаткам известного устройства относится то, что основой отражательного элемента является стекло. Поэтому, во избежание разрушения элемента под действием собственного веса, его стеклянную основу приходится выполнять с повышенной толщиной и массой.

Известно отражательное устройство гелиоустановки, в котором в качестве отражательного элемента использован зеркальный металлический лист, установленный в массивном корпусе. (См. там же, с.15).

Достоинством известного устройства является то, что основа отражательного элемента, выполненная в виде металлического листа, не подвержена хрупкому разрушению; кроме того, ему можно придать форму цилиндрического параболоида за счет пластического изгиба.

Недостатком устройства является то, что металлическая основа отражательного элемента имеет повышенную толщину (5…7 мм) для придания ей необходимой плоскостности.

Техническим результатом изобретения является снижение массы и стоимости отражательного устройства, благодаря снижению массы и стоимости отражательного элемента за счет использования в качестве основы металлической ленты, имеющей уменьшенную толщину.

Технический результат достигается тем, что в способе изготовления отражательного устройства гелиоустановки, включающем прокатку полотна и установку его в корпус отражательного устройства, установленное в корпусе полотно отражательного элемента растягивают с усилием, определяемым по эмпирической формуле:

T I = ( δ h 1,33 ) ⋅ в Е ⋅ 10 − 3

где: TI - усилие растяжения полотна, тс;

δh - поперечная разнотолщинность полотна, мм (h - толщина полотна);

в - ширина полотна, мм;

Е - модуль упругости первого рода в кгс/мм2 для материала полотна, используемого в отражательном элементе.

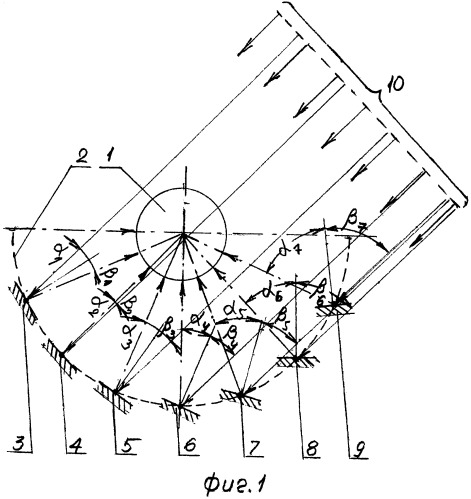

Изобретение иллюстрируется графическими материалами, где на:

- фиг.1 приведена схема гелиоустановки,

- фиг.2 изображено отражательное устройство, вид сверху,

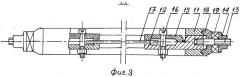

- фиг.3 - разрез А-А на фиг.2;

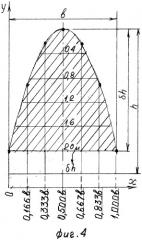

- фиг.4 показана схема поперечного сечения полотна отражательного элемента.

В центре гелиоустановки (фиг.1) помещен нагреваемый объект 1. Вокруг него по траектории 2 установлены отражательные элементы 3, 4, 5, 6, 7, 8 и 9. Направление солнечных лучей в каждый данный момент времени показано стрелками 10.

В каждом из отражательных устройств отражательные элементы 3-9 установлены под таким углом к горизонтали, чтобы углы αi и βi были взаимно равны (т.е. α1=β1; α2=β2 и т.д.).

Отражательное устройство (фиг.2) содержит корпус 11 и левый и правый натяжные механизмы, каждый из которых включает (фиг.3) нижнюю губку 12 с хвостовиком 13, на который навинчена натяжная гайка 14 с упорной резьбой и верхнюю губку 15, соединенную с нижней губкой 12 защитными винтами 16.

Между губками 12 и 15 левого и правого натяжных механизмов помещены концы полотна отражательного элемента 17, зажатые с помощью зажимных винтов 16. Благодаря натяжным гайкам 14 полотно отражательного элемента 17 находится в предварительно-напряженном состоянии.

Между гайкой 14 и корпусом 11 установлен упорный шарикоподшипник 18 для повышения к.п.д. винтовой пары.

Способ осуществляется следующим образом.

Полотно отражательного элемента 17 выполнено в виде зеркального металлического листа (показатель шероховатости зеркальной поверхности - Ra=0,08µ), имеющего ширину в=1200 мм, рабочую длину l=2000 мм (фиг.2), толщину h=0,6 мм (фиг.4) и поперечную разнотолщинность δh=0,002 мм=2µ.

Материал отражательного элемента 17 - алюмомагниевый сплав АМГ-2; модуль упругости первого рода для этого сплава Е=7000 кгс/мм; масса корпуса 11 равна GI=2000 кг.

Поперечные сечения поперечин и стоек корпуса: 2B1×H1=150×250 мм2; B2×H2=250×150 мм2 (последнее выполнено в виде швеллера) (фиг.2 и 3). Между корпусом 11 и гайкой 14 установлен подшипник 18.

Прокатку полотна отражательного элемента (зеркального металлического листа) осуществляют на стане «кварто», оборудованном зеркальными прокатными валками с длиной бочки рабочего валка L=1350 мм, ее диаметром D=400 мм и диаметром опорного валка D0=800 мм, а также показателем шероховатости зеркальной поверхности бочки Ra=0,04µ.

Усилие прокатки - Р=360 тс; в результате прецизионной прокатки получают относительную поперечную разнотолщинность ε=δh/h=0,002/0,6=0,0033 или 0,33% при обычной прокатке, это ε=0,5…1%. Примерно на такую же величину отличается и перепад между вытяжками по середине и по кромкам листа (по кромкам она больше), которые имеют место при прокатке.

Таким образом, ε=0,0033 и является показателем неплоскостности зеркального листа, которую он имеет после прокатки.

Для обеспечения необходимой плоскостности зеркального листа, при использовании его в отражательном устройстве, требуется середину листа вытянуть дополнительно на 0,33% и уровнять ее, тем самым, с вытяжкой по кромкам. Для этого к листу необходимо приложить растягивающее усилие:

T I = ( δ h 1,33 ) ⋅ в Е ⋅ 10 − 3

где: TI - растягивающее усилие в тс;

δh=0,002 мм - поперечная разнотолщинность листа (полотна), мм;

Е=7000 кгс/мм2 - модуль упругости первого рода для материала отражательного элемента;

h=0,6 мм - толщина зеркального листа (полотна), мм

в=1200 мм - ширина зеркального листа (полотна), мм.

Тогда необходимое растягивающее усилие

T I = ( 0,002 1,33 ) ⋅ 1200 ⋅ 7000 ⋅ 10 − 3 = 12,5 т с

Это растягивающее усилие и развивают натяжными гайками 14 с резьбой типа Уп.60×3, затягивая их с усилием, равным Q=50 кгс на плече приложения этого усилия, составляющим один метр.

Заданное усилие TI можно достигнуть, если растянуть полотно отражательного элемента на величину Δλ=5 мм. А с учетом упругой деформации корпуса отражательного устройства данное значение нужно увеличить на 10%; тогда гайки 14 навинчивают под нагрузкой на хвостовики 13 на суммарную величину Δλc=5,5 мм.

Для достижения растягивающего усилия TI=12,5 тс усилие зажатия концов элемента 17 между губками 12 и 15 должны быть вдвое большим и достигать N=2TI=2·12,5=25 тс.

Такое суммарное усилие и развивают десять зажимных винтов 16 (с каждой стороны) с резьбой М20.

Для того чтобы обеспечить равномерность зеркальности по всей поверхности отражательного элемента, его производят в литейно-прокатном агрегате для прокатки алюминия и его сплавов, т.е. от жидкого металла до готового зеркального листа в одном и том же агрегате; это позволяет исключить межоперационные транспортные операции и, тем самым избежать возможного травмирования зеркальной поверхности элемента. Кроме того, предлагаемое техническое решение позволяет уменьшить толщину отражательного элемента с 5…7 мм до 0,6 мм, т.е. в 8-11 раз, в 7…10 раз уменьшить массу отражательного элемента гелиоустановки и примерно во столько же раз снизить его стоимость.

Способ изготовления отражательного устройства гелиоустановки, включающий прокатку полотна отражательного элемента и установку его в корпус отражательного устройства, отличающийся тем, что установленное в корпусе полотно отражательного элемента растягивают с усилием, которое определяют по эмпирической формуле: T I = ( δ h 1,33 ) ⋅ в Е ⋅ 10 − 3 , где TI - усилие растяжения полотна, тс;δh - поперечная разнотолщинность полотна, мм (h - толщина полотна);в - ширина полотна, мм;Е - модуль упругости первого рода в кгс/мм2 для материала, используемого в отражательном элементе.